Область техники

Данное изобретение относится к содержащим пластины фильтр-прессам, которые обычно используют для отделения твердой фазы от жидкой и которые находят свое применение, в том числе в отрасли виноделия и производства сельскохозяйственной пищевой продукции.

Уровень техники

Такие фильтр-прессы содержат, по крайней мере, две, а обычно множество идентичных помещенных в ряд расположенных вертикально пластин, выровненных в горизонтальном направлении и содержащих на своих лицевых поверхностях два углубления.

Указанные пластины размещены между неподвижным брусом и подвижным брусом. При помощи указанного подвижного бруса пластины либо прижимают друг к другу, и в этом случае они образуют множество фильтрационных камер, либо раздвигают (отделяют друг от друга) для того, чтобы удалить (выгрузить) отфильтрованную твердую фазу.

К каждой камере присоединены две фильтровальные ткани, размеры которых примерно те же (того же порядка), что и размеры пластин.

Часть между двумя тканями в каждой камере, в которой собирается отфильтрованная твердая фаза, соединена с каналом, по которому поступает материал, предназначенный для фильтрования. Часть, в которую поступает отфильтрованная жидкая фаза, соединена с каналом для ее отвода, причем указанная часть расположена между тканями и соответствующими пластинами.

В процессе выполнения фильтрования между двумя тканями каждой из камер образуется конгломерат или осадок твердых частиц, и для его удаления необходимо раздвинуть пластины.

Кроме того, по мере выполнения фильтрования ткани все в большей степени забиваются частицами, так что их необходимо очищать (промывать) с определенной периодичностью, которая зависит от характеристик фильтровальной ткани и от материала или продукта, который подвергают фильтрованию.

Для выполнения такой очистки обычно используют струи подаваемой под давлением воды, управление которыми осуществляют либо вручную, либо в автоматическом режиме. В процессе выполнения очистки положение тканей на пластинах не изменяется, при этом пластины раздвигают.

Известен первый тип фильтр-пресса, в котором раздвижение (смещение) пластин выполняют посредством смещения одной из них при помощи подходящего узла для осуществления смещения. Во втором известном типе фильтр-пресса раздвигают все пластины посредством выполнения одной операции, так как пластины соединены друг с другом и с брусами посредством, например, двух расположенных на противоположных сторонах конструкции боковых цепей или иного подобного приспособления.

Далее в описании ссылки даны на указанный фильтр-пресс второго типа, однако, как очевидно для специалиста в данной области техники, данное изобретение также применимо и к фильтр-прессам первого типа.

Проблема, которая возникает при использовании таких фильтр-прессов, заключается в том, что при раздвижении пластин осадок часто не отделяется от тканей под действием силы тяжести и не выпадает в зазор, образованный при раздвижении пластин, а обычно остается (прилипает) к пластинам, а в том случае, если отделение осадка все же произошло, он обычно застревает между открытыми (раздвинутыми) пластинами.

Таким образом, для удаления осадка требуется присутствие, по крайней мере, одного оператора, что увеличивает время выполнения цикла и его стоимость.

Другая проблема, которая возникает при использовании известных фильтр-прессов, является следствием того, что в процессе промывания тканей они остаются в том же положении, которое занимают в процессе выполнения фильтрования, как было указано выше. В результате процесс промывания сложен для выполнения, и часто некоторое количество частиц, которые находятся на тканях, с силой проталкивается через ткани водой, что приводит к очевидным последствиям.

Раскрытие изобретения

Основная цель данного изобретения заключается в преодолении указанных выше проблем посредством простой, рациональной, надежной и экономически выгодной конструкции.

Указанную цель достигают посредством создания фильтр-пресса, обладающего признаками, приведенными в формуле изобретения.

Если описывать конструкцию в общем, фильтр-пресс содержит, по крайней мере, две помещенные в ряд расположенные вертикально пластины, снабженные соответствующими фильтровальными тканями, при этом пластины могут занимать первое положение, в котором они прижаты друг к другу, и образуют таким образом, по крайней мере, одну фильтрационную камеру, и могут занимать второе положение, в котором они отделены друг от друга, что нужно для того, чтобы удалить накопленный твердый материал.

Согласно изобретению размеры тканей в вертикальном направлении, по крайней мере, в два раза превышают соответствующие размеры пластин, и ткани удерживаются между пластинами при помощи скользящего элемента, который способен осуществлять скольжение из поднятого положения (положения, при котором выполняют фильтрование), при котором нижние части тканей расположены между пластинами, в нижнее (опущенное) положение (положение, при котором выполняют удаление осадка), при котором указанные нижние части тканей расположены ниже пластин и отделены друг от друга посредством соответствующих элементов для отклонения и плавного перемещения, расположенных около нижних краев пластин.

С верхним и нижним краями тканей соединены соответствующие, в общем случае, жесткие, удерживающие элементы, например два стрежня, которые выступают за пределы вертикально расположенных краев тканей и находятся в контакте со скользящим элементом.

Приспособления, которые используют для того, чтобы перемещение тканей соответствовало перемещению пластин в горизонтальном направлении, предпочтительно расположены между стержнями и скользящим элементом.

Например, такие приспособления могут быть выполнены в форме небольших передвижных блоков, расположенных по концам стержней и соединенных с соответствующими рельсами, расположенными на скользящем элементе.

Согласно признакам предпочтительного варианта выполнения изобретения соответствующие узлы для выполнения промывания связаны с элементами для отклонения нижних частей тканей и соединены с источником подаваемой под давлением воды посредством подходящих клапанов.

Каждый узел для выполнения промывания может состоять из горизонтально расположенного полого стержня, размещенного непосредственно около соответствующего элемента для отклонения, при этом стержень снабжен отверстиями для подачи струи, направленными на поверхность ткани.

В варианте выполнения элемент для отклонения может также осуществлять функцию узла для выполнения промывания, в этом случае он выполнен полым и снабжен отверстиями для подачи струи, расположенными на том участке, по которому скользит ткань.

Указанные отверстия для подачи струи предпочтительно имеют такую форму и/или расположены таким образом, что создают завесу или протяженную струю воды, которая ударно воздействует в непрерывном режиме на проходящую ткань по всей ее длине.

Все цели данного изобретения достигают посредством использования указанных средств и приспособлений.

Осадок может быть быстро и полностью удален в автоматическом режиме, то есть без привлечения ручного труда, так как перемещение тканей вниз приводит к полному освобождению фильтрационных камер от осадка, а загибание тканей назад при их перемещении вниз обеспечивает отделение осадка, который затем свободно падает вниз.

Кроме того, так как промывание тканей производят вне фильтрационных камер, внизу по отношению к ним, загрязнения поверхностей пластин частицами, прилипшими к тканям, не происходит.

Краткое описание чертежей

Конструктивные особенности и преимущества данного изобретения станут более понятными из приведенного ниже подробного описания, данного со ссылками на сопроводительные чертежи, на которых показаны особенно предпочтительные варианты его выполнения, приведенные в качестве примеров, не ограничивающих рамки изобретения.

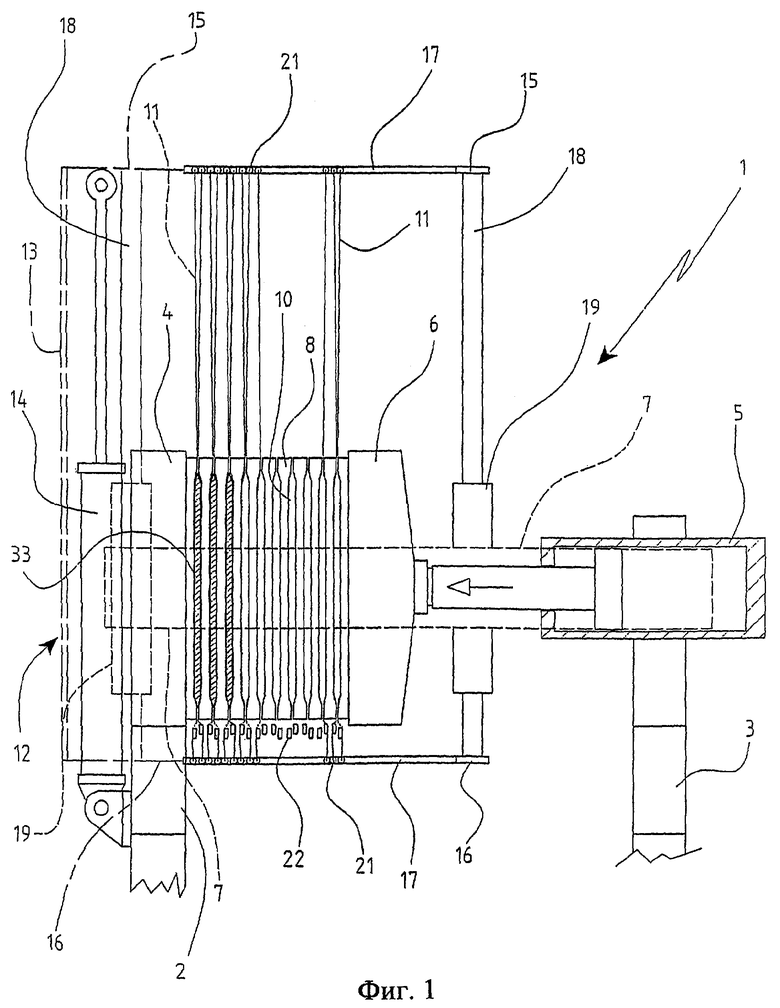

На фиг.1 в схематичном виде представлен вид сбоку фильтр-пресса согласно изобретению в его закрытом положении (положении для выполнения фильтрования), при этом ткани показаны поднятыми.

На фиг.2 представлен вид сверху устройства, показанного на фиг.1.

На фиг.3 представлен тот же вид, который показан на фиг.1, за исключением того, что фильтр-пресс показан в его открытом положении, при этом ткани показаны поднятыми.

На фиг.4 представлен тот же вид, что и на предыдущем чертеже, но ткани показаны полностью опущенными.

На фиг.5 показана часть сечения, выполненного по линии V-V, показанной на фиг.4, при этом устройство показано в увеличенном масштабе.

На фиг.6 представлен подробный чертеж обведенной окружностью части VI, показанной на фиг.4, при этом устройство показано в увеличенном масштабе.

На фиг.7 представлено сечение, выполненное по линии VII-VII, показанной на фиг.6.

На фиг.8 показан вариант выполнения системы для выполнения промывания в автоматическом режиме, показанной на фиг.6 и 7.

Предпочтительный вариант выполнения изобретения.

Как показано на чертежах и особенно на фиг.1-4, фильтр-пресс, в целом обозначенный цифрой 1, содержит два прочных выступа 2 и 3, которые проходят вверх от основания, которое для упрощения конструкции не показано на чертежах. Выступ 2 поддерживает неподвижный брус 4, а выступ 3 содержит гидравлический цилиндропоршневой узел 5, несущий подвижный брус 6, который осуществляет скольжение вдоль двух продольных элементов 7, которые также выполняют функцию рельсов для множества пластин 8.

Пластины 8 имеют традиционную форму, то есть содержат плоский корпус прямоугольной формы, две противоположные лицевые поверхности которого снабжены двумя выемками 9, пары которых при переводе фильтр-пресса в закрытое положение создают фильтрационную камеру 10 (см. фиг.1 и 2).

Другие эксплуатационные и конструкционные признаки этих элементов не приведены в описании, так как являются традиционными и хорошо известны специалисту в данной области техники.

Согласно изобретению с каждой фильтрационной камерой 10 связана пара расположенных вертикально фильтровальных тканей 11, которые могут осуществлять скольжение в направлении вверх и вниз в параллельных плоскостях.

Каждая из тканей имеет форму прямоугольника, продольная ось которого расположена в вертикальном направлении, при этом более короткая сторона прямоугольника больше, чем ширина пластин 8, а более длинная сторона, по крайней мере, в два раза больше высоты пластин 8.

Ткани 11 перемещают при помощи устройства для перемещения или скользящего элемента 12, который содержит перемещаемую в вертикальном направлении структуру 13, расположенную непосредственно около выступа 2 и соединенную с ним посредством линейного исполнительного механизма 14, а также две расположенные горизонтально рамы 15 и 16, размещенные соответственно выше и ниже группы пластин 8.

Рамы 15 и 16 соединены вместе посредством четырех расположенных вертикально цилиндрических стержней 18, обеспечивающих выравнивание пластин 8 (фиг.2), при этом стержни помещены посредством скольжения в соответствующие направляющие втулки 19, размещенные на сторонах продольных элементов 7.

Края продольных сторон рам 15 и 16 образуют два держателя, к которым прикреплены соответствующие пары направляющих 17, между которыми расположены ткани 11, когда они находятся в натянутом положении.

Как показано на фиг.5, верхний и нижний края каждой из тканей 11 загнуты и сшиты вместе, с образованием проходящей по всей их длине петли, в которой размещают стержень 20.

Противоположные концы стержня 20 выходят за пределы боковых краев ткани 11, при этом каждый из концов содержит небольшой передвижной блок, который в показанном на чертежах варианте выполнения выполнен в виде натяжного ролика 21, находящегося в контакте с соответствующей направляющей или рельсами 17.

Посредством роликов 21 ткани 11 способны повторять движения пластин 8 при их сближении и отдалении (раздвижении) (фиг.1-4).

Как показано на фиг.6 и 7, ниже нижнего края каждой пластины 8 расположена пара помещенных в ряд расположенных горизонтально элементов для отклонения 22, над которыми проходят нижние части соответствующей пары тканей 11.

Указанная пара элементов для отклонения 22 для отклонения прикреплена к вертикально расположенным краям расположенной выше пластины 8, как показано на фиг.2, при этом общая ширина или толщина этой пары меньше, чем толщина пластины 8.

В варианте выполнения, показанном на фиг.6 и 7, каждый из элементов для отклонения 22 состоит из полого стержня, поперечное сечение которого имеет форму прямоугольника, основная ось которого расположена вертикально, а углы скруглены.

Две обращенные наружу поверхности каждой пары стержней для подачи струи элементов для отклонения 22 немного выходят за примыкающие поверхности расположенной выше пластины 8, при этом две обращенные внутрь поверхности расположены на небольшом расстоянии друг от друга, образуя достаточный зазор для прохождения тканей.

Стержни для подачи струи элементов для отклонения 22 действуют не только как элементы для отклонения тканей 11, но также и как узлы для выполнения промывания в автоматическом режиме. Для выполнения этой функции стержни для подачи струи элементов для отклонения 22 соединены попарно посредством общего контрольного клапана 24 с главным коллектором для подачи воды под давлением (фиг.6), при этом обращенные внутрь поверхности стержней снабжены отверстиями 25 для подачи струи (фиг.7).

В показанном на чертежах примере отверстия 25 выполнены в форме узких щелей, расположенных параллельно продольной оси стержня для подачи струи элементов для отклонения 22 равномерно в виде двух расположенных друг над другом рядов, так что отверстия одного ряда расположены «между» отверстиями другого ряда (над или под промежутками, которые образованы между отверстиями другого ряда). Такое выполнение необходимо для создания непрерывной горизонтальной завесы подаваемой под давлением воды в процессе выполнения промывания тканей 11.

Очевидно, что форма стержней для подачи струи элементов для отклонения 22 может быть другой, например, они могут состоять из трубок 26 (см. фиг.8), также снабженных отверстиями 27 для подачи струи такого же типа, как отверстия 25.

Кроме того, по желанию или если этот вариант будет расценен как предоставляющий преимущества, выполнение функций отклонения и выполнения промывания тканей 11 может быть разделено. Это может быть осуществлено, например, посредством расположения ниже нижнего края пластины 8 двух расположенных выше помещенных в ряд направляющих, по которым может скользить ткань 11, и двух расположенных ниже помещенных в ряд стержней для подачи струи того же типа, что и стержни для подачи струи элементов для отклонения 22.

В вариантах выполнения, показанных на фиг.6-8, вода для промывания ударно воздействует на те поверхности тканей 11, на которых образуется осадок 33.

Согласно изобретению промывание тканей 11 может быть осуществлено посредством оказания воздействия на поверхности, оборотные по отношению к тем, на которых образуется осадок 33.

Такой вариант показан на фиг.9, и промывание в этом случае является более эффективным, чем в вариантах выполнения, показанных на фиг.6-8, так как если струю воды подают указанным образом, она способна также удалить с тканей 11 большинство твердых частиц, которые при выполнении фильтрования попали в отверстия между нитями или матрицей тканей.

Как показано на фиг.9, в основании каждой пластины 8 установлена пара блоков для отклонения 28, поверх которых скользят поверхности тканей 11, на которых образован осадок 33. Ниже расположена пара стержней для подачи струи, выполненных либо в форме трубок 122 (как показано на чертеже слева), либо в форме цилиндров 126 (как показано на чертеже справа), отверстия для подачи струи которых обращены к оборотным поверхностям тканей 11.

Во время выполнения фильтрования скользящий элемент 12 поднимают (фиг.1) и пластины 8 плотно прижимают друг к другу, зажимая между ними нижние части тканей 11, которые сгруппированы так же, как пластины 8 (фиг.1 и 2) посредством передвижных блоков 21 (фиг.5).

Когда необходимо удалить осадок 33, подвижный брус 6 сначала перемещают назад (фиг.3), при этом одновременно происходит взаимное отделение друг от друга (раздвижение) пластин 8 и тканей 11, после чего скользящий элемент 12 перемещают в нижнее положение (фиг.4).

Перемещение скользящего элемента в нижнее положение приводит к выходу нижних частей тканей 11 из камер 10, при этом ткани 11 также уносят с собой за пределы камер осадок 33, удаление которого под действием силы тяжести в результате автоматического раздвижения элементов конструкции не произошло.

Отделение осадка 33, который все еще прикреплен к тканям 11, производят посредством элементов для отклонения 22 или трубок 26, или блоков для отклонения 28, которые отделяют осадок 33 от ткани при ее перемещении вниз.

Для того чтобы вернуть фильтр-пресс 1 в положение, при котором выполняют фильтрование, операции, описанные выше, повторяют в обратной последовательности.

Когда необходимо выполнить промывание тканей 11, после удаления осадка 33 ткани поднимают одновременно к стержням для подачи струи элементов для отклонения 22, или к трубкам 26, или к трубкам 122, или к цилиндрам 126 для подачи струи подают воду, которая, после того, как она оказала ударное воздействие на ткани 11, стекает вниз и попадает на тот участок, в котором собирается осадок 33.

Преимущества данного изобретения очевидны из приведенного выше описания и сопроводительных чертежей.

Показанные варианты выполнения не исчерпывают изобретение. Например, так как используют только нижнюю часть ткани 11, а верхняя часть нужна только для соединения и натягивания, ничто не мешает выполнить верхнюю часть из более дешевого или содержащего отверстия, гибкого или негибкого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокоэффективный фильтр-пресс | 2019 |

|

RU2737154C1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ ГРУППЫ ДЛЯ ФИЛЬТРОВАЛЬНЫХ ПЛАСТИН ФИЛЬТР-ПРЕССА | 2010 |

|

RU2526386C2 |

| Устройство для фильтрования и промывки смесей твердых и жидких тел | 1934 |

|

SU50159A1 |

| ФИЛЬТР-ПРЕСС С ПРОМЫВНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2312699C1 |

| ФИЛЬТРОВАЛЬНОЕ УСТРОЙСТВО, СПОСОБ ОЧИСТКИ ФИЛЬТРОВАЛЬНОГО УСТРОЙСТВА И СПОСОБ ФИЛЬТРАЦИИ | 2004 |

|

RU2357782C2 |

| СКРЕПЕР ДЛЯ ВЫГРУЗКИ ФИЛЬТРОВАЛЬНОГО ОСАДКА НА ФИЛЬТРОВАЛЬНУЮ ПЛАСТИНУ ФИЛЬТР-ПРЕССА | 2011 |

|

RU2565192C2 |

| ФИЛЬТР-ОТСТОЙНИК | 1991 |

|

RU2042391C1 |

| Ленточный фильтр-пресс | 1983 |

|

SU1151262A2 |

| Фильтр-пресс для фильтрации под давлением | 1977 |

|

SU772467A3 |

| Фильтр-пресс для фильтрации под давлением | 1979 |

|

SU990069A3 |

Изобретение предназначено для фильтрации. Фильтр-пресс содержит, по крайней мере, две помещенные в ряд расположенные вертикально пластины, снабженные соответствующими фильтровальными тканями. Пластины перемещаются в горизонтальном направлении так, что занимают первое положение, в котором они прижаты друг к другу и образуют таким образом фильтрационную камеру между тканями, и второе положение, в котором они отделены друг от друга. Размеры тканей в вертикальном направлении, по крайне мере, в два раза превышают соответствующие размеры пластин. Ткани удерживаются при помощи скользящего элемента, который осуществляет скольжение из поднятого положения, при котором нижние части тканей расположены между пластинами, в нижнее положение, при котором указанные нижние части тканей расположены ниже пластин. В фильтр-прессе к каждой пластине ниже ее нижнего края присоединена пара расположенных в ряд элементов для отклонения, общая толщина этой пары меньше, чем толщина пластины. Элементы для отклонения расположены ниже нижнего края каждой пластины, содержат пару помещенных в ряд рсположенных горизонтально параллельных направляющих. Элементы выполнены полыми и снабжены отверстиями для подачи жидкости под давлением, расположенными в области контакта между тканью и направляющей. Технический результат: простота, надежность. 11 з.п. ф-лы, 9 ил.

1. Фильтр-пресс, содержащий, по крайней мере, две помещенные в ряд расположенные вертикально пластины, снабженные соответствующими фильтровальными тканями, при этом пластины способны перемещаться в горизонтальном направлении так, что могут занимать первое положение, в котором они прижаты друг к другу и образуют, таким образом, фильтрационную камеру между тканями, и могут занимать второе положение, в котором они отделены друг от друга, что нужно для того, чтобы удалить накопленный материал, при этом размеры тканей в вертикальном направлении, по крайней мере, в два раза превышают соответствующие размеры пластин, и ткани удерживаются при помощи скользящего элемента, который способен осуществлять скольжение из поднятого положения, при котором нижние части тканей расположены между пластинами, в нижнее положение, при котором указанные нижние части тканей расположены ниже пластин, при этом в фильтр-прессе к каждой пластине ниже ее нижнего края присоединена пара расположенных в ряд элементов для отклонения, общая толщина этой пары меньше чем толщина пластины, при этом элементы для отклонения, расположенные ниже нижнего края каждой пластины, содержат пару помещенных в ряд расположенных горизонтально параллельных направляющих, причем элементы для отклонения выполнены полыми и снабжены отверстиями для подачи жидкости под давлением, расположенными в области контакта между тканью и направляющей.

2. Фильтр-пресс по п.1, отличающийся тем, что обращенные внутрь поверхности элементов для отклонения находятся на расстоянии друг от друга, которое больше чем удвоенная толщина используемой при работе фильтр-пресса ткани, а обращенные наружу поверхности элементов для отклонения находятся ниже поверхностей расположенной выше пластины при работе фильтр-пресса.

3. Фильтр-пресс по п.2, отличающийся тем, что с каждой из указанных направляющих связан узел для выполнения промывания соответствующей ткани в автоматическом режиме.

4. Фильтр-пресс по п.3, отличающийся тем, что узел для выполнения промывания содержит стержень для подачи струи, соединенный посредством приводимых в действие в автоматическом режиме клапанов с источником подаваемой под давлением жидкости.

5. Фильтр-пресс по п.4, отличающийся тем, что стержень для подачи струи содержит отверстия для подачи, которые имеют такую форму и/или расположены таким образом, что создают непрерывную горизонтальную завесу воды, направленную на ткань.

6. Фильтр-пресс по п.5, отличающийся тем, что стержень для подачи струи расположен около соответствующей направляющей и содержит отверстия, обращенные к поверхности ткани, на которой образуется осадок.

7. Фильтр-пресс по п.5, отличающийся тем, что стержень для подачи струи расположен около соответствующей направляющей и содержит отверстия, обращенные к поверхности ткани, которая является оборотной по отношению к той, на которой образуется осадок.

8. Фильтр-пресс по п.5, отличающийся тем, что функцию стержня для подачи струи выполняет сама направляющая, при этом направляющая снабжена отверстиями для подачи, расположенными в области, в которой происходит контакт ткани и направляющей.

9. Фильтр-пресс по п.1, отличающийся тем, что скользящий элемент содержит перемещаемую в вертикальном направлении структуру, которая содержит два расположенных, соответственно, выше и ниже пластин держателя для присоединения двух противоположных краев тканей.

10. Фильтр-пресс по п.9, отличающийся тем, что каждый из противоположных краев тканей соединен с жесткими удерживающими элементами, такими как стержень, который выступает за пределы вертикально расположенных краев тканей.

11. Фильтр-пресс по п.10, отличающийся тем, что стержни присоединены к держателям посредством приспособлений, которые позволяют тканям совершать движение в направлении их сближения и отдаления.

12. Фильтр-пресс по п.11, отличающийся тем, что указанные приспособления содержат передвижные блоки, такие, как натяжные ролики, расположенные на свободном конце каждого стержня и поддерживаемые посредством соответствующей направляющей, расположенной на соответствующем держателе.

| US 4584100 А, 22.04.1986 | |||

| US 4900454 А, 13.02.1990 | |||

| Фильтр-пресс | 1977 |

|

SU778701A3 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ОТФИЛЬТРОВАННОГО ОСАДКА | 2000 |

|

RU2245186C2 |

Авторы

Даты

2009-06-20—Публикация

2004-05-26—Подача