Изобретение относится к устройству для отделения отфильтрованного осадка, прилипшего к фильтровальной ткани фильтр-пресса, с как минимум двумя отклоняющими телами, между которыми S-образно пропущена фильтровальная ткань и которые подвижны в приблизительно вертикальном направлении, так что через S-образное отклонение почти полностью пропускается область, где происходит прилипание отфильтрованного осадка.

Такого рода устройство уже осуществлено в фильтр-прессе для фильтрования суспензий из ЕР 0718020 А1, а также US 5804070. Отклоняющие тела при этом выполнены в виде двух горизонтально направленных валиков, которые расположены на противолежащих сторонах фильтровальной ткани и имеют горизонтальное и вертикальное смещение своих осей вращения. Оба валика с помощью соединительных элементов объединены в единую конструкцию, в которой предусмотрены выступающие сбоку поводковые пальцы, с помощью которых все пары валиков одновременно приводят к сочленению с вертикально перемещающимся подъемным устройством, и таким образом приобретают способность перемещаться вверх и вниз. В патенте US 5804070 первому валику, то есть сбрасывающему валику, придан еще скребок, который перемещается синхронно с валиками.

Движение вверх и вниз пар валиков и таким образом отделение отфильтрованного осадка происходит после окончания процесса фильтрования и горизонтального отдаления соседних фильтровальных пластин на горизонтальное удаление, на так называемое расстояние, необходимое для опорожнения, в то время как пары валиков при сжатом состоянии пакета фильтровальных пластин, то есть во время собственно процесса фильтрования, находятся ниже фильтровальных пластин.

Дальнейшее развитие фильтр-пресса, известного из ЕР 0718020 А1, описано в DE 19745289 С1. Для того чтобы избежать одновременного поднимания и опускания всех пар валиков, предусмотрено, чтобы подъемное устройство, простирающееся на всю длину фильтр-пресса, имело тележку с захватами, могущую перемещаться в продольном направлении фильтр-пресса, захваты которой могут зацепляться лишь с небольшим числом фильтровальных пластин. Можно поднимать только те пары валиков, фильтровальные пластины которых перед этим раздвинуты на расстояние, необходимое для опорожнения. Однако принцип S-образного отклонения фильтровальной ткани с помощью двух валиков остался при этом неизменным.

При применении известного принципа отделения отфильтрованного осадка может оказаться, что при не полностью отфильтрованном или липком отфильтрованном осадке части осадка, несмотря на сравнительно сильное отклонение в области около валиков, не отделяются от фильтровальной ткани, в результате чего при следующем процессе фильтрования оказывается под угрозой гомогенность формирования отфильтрованного осадка. Кроме того, в результате обстоятельств, связанных с неполным отделением отфильтрованного осадка, возрастает степень загрязнения фильтровальных тканей, что делает необходимым более частое использование специального чистящего устройства с применением моющей жидкости, находящейся под давлением.

Кроме того, остатки отфильтрованного осадка, прилипшего к фильтровальной ткани, при поднимании и опускании пар валиков наносятся на кожух валика, расположенного внутри.

Далее из GB 2114908 А известен еще один фильтр-пресс, у которого фильтровальная ткань после окончания процесса фильтрования и открывания пакета пластин подвижна в продольном направлении фильтровальных пластин и может быть смотана на нижнем валике для наматывания. Устройство для сбрасывания фильтровального осадка при одном из вариантов состоит из жестко связанного с фильтровальной пластиной отклоняющего валика и примыкающего соскребывающего устройства, на котором должен отделяться отфильтрованный осадок от фильтровальной ткани. В то время как устройство для сбрасывания жестко закреплено на фильтровальной пластине, фильтровальную ткань после использования сматывают и ее больше не используют для следующего шага фильтрования.

В основе изобретения лежит задача так дальше развить устройство для отделения, чтобы избежать прилипания остатков осадка на фильтровальной ткани, а также на отклоняющих телах.

Исходя из вида устройства, описанного вначале, эту задачу решают тем, согласно изобретению, что фильтровальная ткань проходит при относительном движении ее по отношению к отклоняющим телам, скользя по поверхности, как минимум, одного отклоняющего тела и на продольной кромке этого отклоняющего тела испытывает перегиб при своем движении.

Таким образом, в соответствии с изобретением, как минимум, одно отклоняющее тело сконструировано так, что оно выполняет как функцию отклонения фильтровальной ткани, так и роль скребка, скользящего по поверхности фильтровальной ткани. В результате перегиба в прохождении фильтровальной ткани гарантируется, что фильтровальная ткань плотно прилегает к продольной кромке отклоняющего тела, выполняющей роль скребка. Скольжение фильтровальной ткани по не вращающемуся отклоняющему телу, согласно изобретению, гарантирует относительное движение между соскребывающей кромкой и тканью, которое является основополагающим требованием для достижения эффекта соскребывания.

Конструкция, полученная в результате создания комбинированного элемента для отклонения и для соскребывания, согласно изобретению, отличается малыми затратами на ее производство особенно по сравнению с одним решением, при котором между двумя валиками помещают устройство для соскребывания, как дополнительную часть конструкции. Кроме того, потребность в пространстве для размещения устройства для отделения, согласно изобретению, гораздо меньше, чем в случае конструкции с дополнительным устройством для соскребывания.

Предпочтительно, в соответствии с одним из воплощений изобретения, чтобы второе отклоняющее тело имело в направлении движения ткани при процессе отделения продольную кромку, вызывающую перегиб, которая направлена к первому отклоняющему телу.

Таким образом, гарантируют, что эффект соскребывания происходит сразу после отделения главной части отфильтрованного осадка на первом отклоняющем теле. Это последнее отделение отфильтрованного осадка с помощью скребка происходит в момент времени, до того как фильтровальная ткань придет в соприкосновение с отклоняющими поверхностями второго отклоняющего тела своей стороной, направленной к отфильтрованному осадку, так что его загрязнение минимизуется.

С точки зрения техники изготовления особенно предпочтительно, если отклоняющее тело на своем конечном отрезке представляет собой листовой металл для соскребывания С-образной формы, который образует клиновой угол, исходящий из его продольной кромки, в интервале между 45° и 90°.

С-образная форма листового металла для соскребывания в сочетании с острым клиновым углом в области лезвия создают возможность для надежного приема и изменения направления соскребленных остатков отфильтрованного осадка. Острый клиновой угол гарантирует в связи с этим высокую эффективность эффекта соскребывания.

В дальнейшем развитии изобретения предусмотрено, что фильтровальная ткань в области продольной кромки отклоняется на угол между 2° и 20°. Это может гарантировать достаточно надежное прилегание фильтровальной ткани к продольной кромке и в то же время щадится материал фильтровальной ткани.

Далее особо предпочтительным следует считать, чтобы угол обволакивания вокруг листового металла для соскребывания составлял от 60° до 120° и чтобы листовой металл для соскребывания в области, примыкающей к продольной кромке, имел толщину в интервале от 1 мм до 8 мм.

Кроме того, согласно изобретению, предусмотрено, что оба отклоняющих тела с помощью соединительных элементов жестко связаны между собой и таким образом принудительно синхронизовано с помощью подъемного устройства могут подниматься и снова опускаться.

Устройство для отделения установлено только на той стороне фильтровальной пластины, на которой отфильтрованный осадок прилипает к фильтровальной ткани. Это, согласно опыту, имеет место на камерной фильтровальной пластине.

Наконец, одно особенно предпочтительное развитие устройства, согласно изобретению, состоит в том, что на каждой лицевой стороне каждой второй фильтровальной пластины находятся по два соединительных элемента, шарнирно связанных между собой, которые могут приводиться в захват с подъемным устройством.

Таким образом, подъемное устройство с помощью одного единственного поводкового пальца с каждой стороны фильтровальной пластины захватывает одновременно два соединительных элемента и вызывает отделение отфильтрованного осадка от общей фильтровальной ткани на обеих сторонах одной камерной пластины. В этом случае не требуется, чтобы для мембранных пластин были предусмотрены отделяющие устройства.

Далее изобретение поясняется на примере воплощения устройства для отделения отфильтрованного осадка, которое более подробно показано на иллюстрациях. На чертежах показано:

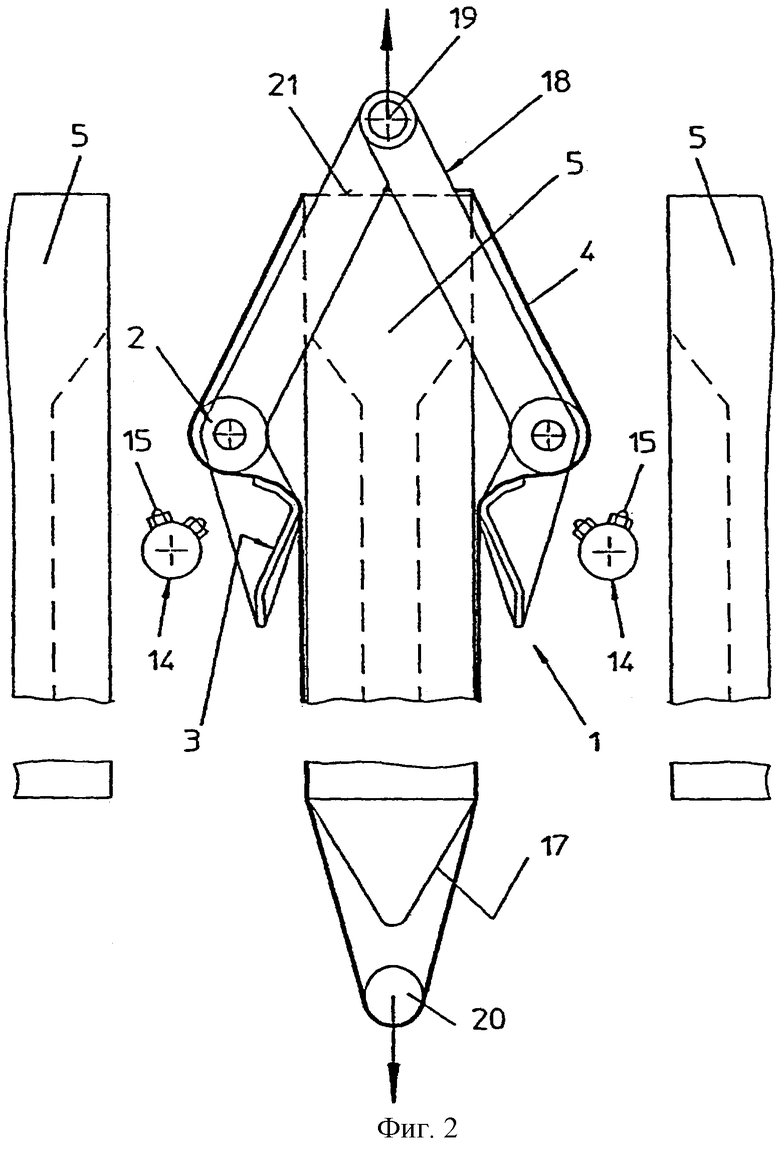

на фиг.1 - поперечное сечение устройства в положении ниже соответствующей фильтровальной пластины,

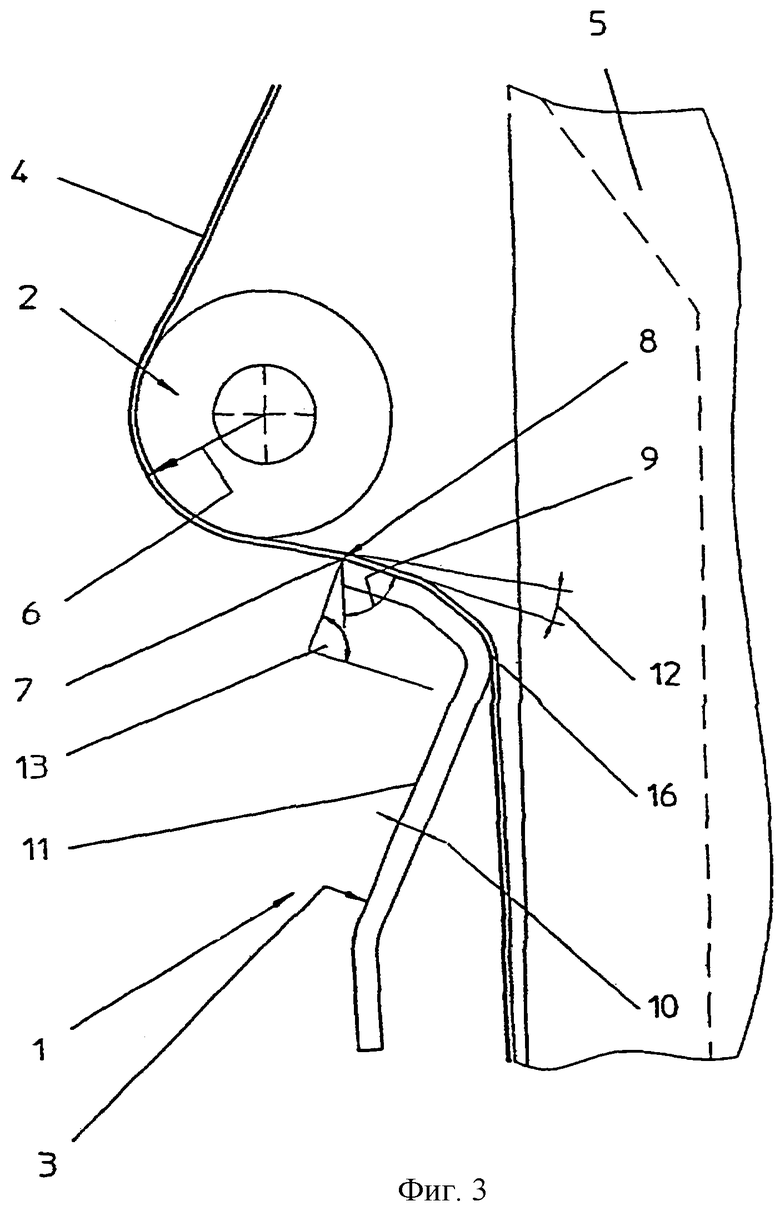

на фиг.2 - то же самое, что и на фиг.1, только в верхнем поворотном положении,

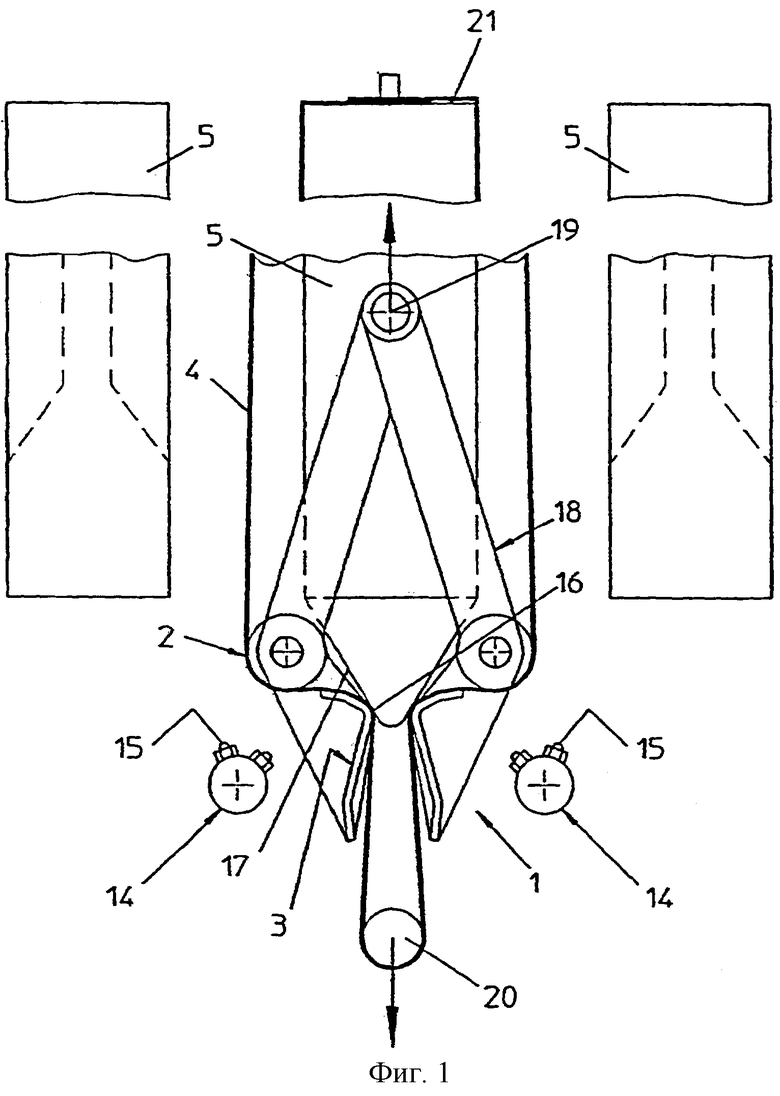

на фиг.3 - увеличение разреза отклоняющих тел на одной стороне пластины.

Устройство для отделения 1 охватывает два отклоняющих тела 2 и 3, из которых отклоняющее тело 2 представляет собой валик, который простирается на всю ширину фильтровальной ткани 4, а отклоняющее тело 3 оформлено в виде листового металла для соскребывания.

Фильтровальная ткань 4 проходит S-образно между обоими отклоняющими телами 2 и 3. Выше и ниже устройства для отделения 1 фильтровальная ткань 4 проходит приблизительно параллельно плоскости фильтровальной пластины 5, к которой относится устройство для отделения 1 и для которой речь идет о так называемой камерной пластине (без пресс-мембраны). Пакет фильтровальных пластин состоит из попеременно друг за другом установленных камерных и мембранных пластин, которые заключают между собой фильтровальную камеру.

Ось вращения валика и листовой металл для соскребывания жестко соединены между собой с лицевых сторон соединительными элементами 18, подробности о которых приведены ниже. Это позволяет принудительно синхронизованному движению вверх и вниз обоих отклоняющих тел 2 и 3, например, с помощью одного единственного поводкового пальца с каждой лицевой стороны, которые имеются на соединительных элементах 18 и выступают вовне.

В области валика, образующего верхнее отклоняющее тело 2, происходит первое отклонение примерно на 90° фильтровальной ткани 4 в направлении к фильтровальной пластине 5, причем радиус кривизны 6 составляет около 20 мм. Это отклонение достаточно сильное, для того чтобы в нормальном случае гарантировать полное отделение “некритического” отфильтрованного осадка от фильтровальной ткани 4. В случае не полностью отфильтрованного, соответственно, липкого отфильтрованного осадка может случиться так, что в области отклоняющего тела 2 не произойдет полного отделения отфильтрованного осадка, а часть осадка прилипнет к фильтровальной ткани 4.

В области передней продольной кромки 7 отклоняющего тела 3, выполненного в виде листового металла для соскребывания, фильтровальная ткань 4 приобретает перегиб 8 в своем ходе, в результате чего она плотно прилегает к продольной кромке 7. Эта кромка действует в связи с клиновым углом 9, исходящим из нее, как лезвие скребка, которое надежно удаляет прилипшие к фильтровальной ткани 4 остатки отфильтрованного осадка.

Листовой металл для соскребывания имеет на своем конечном отрезке, обращенном к отклоняющему телу, сечение С-образной формы, которое по сравнению с небольшой толщиной листового металла 10 составляет около 4 мм, для того чтобы отделенный отфильтрованный осадок попадал внутрь С и оттуда через плоский участок 11 отводился. Фильтровальная ткань 4 отклоняется на продольной кромке 7 листового металла для соскребывания на угол 12 около 15° остро к кромке и охватывает листовой металл для соскребывания с углом охвата 13, равным около 90°.

Кроме того, имеется промывное устройство 14, которое может вертикально перемещаться подъемным устройством, не представленным в подробностях. Промывное устройство 14 оснащено форсунками для опрыскивания 15, с помощью которых может очищаться ткань, соответственно, внутренняя сторона С-образной жести для соскребывания от приставших остатков отфильтрованного осадка.

В то время как устройство для отделения 1 при самом процессе фильтрования в фильтр-прессе находится ниже фильтровальной пластины 5, к которой оно относится, и причем внутри ее вертикальной проекции (фиг.1), при удалении соседних фильтровальных пластин 5 на расстояние, необходимое для опорожнения, происходит движение вверх и вниз соединенных между собой отклоняющих элементов 2 и 3, для того чтобы отделить отфильтрованный осадок и/или очистить с помощью промывного устройства 14.

Из положения в нижней мертвой точке, показанного на чертеже, устройство 1 перемещается наискось вверх вследствие движения вверх подъемного устройства, причем искривленная часть 16 листового металла для соскребывания опирается на начальную наклонную плоскость 17, находящуюся под самой фильтровальной пластиной 5. В ходе движения вверх отклоняющее тело 3, выполненное в виде листового металла для соскребывания, поворачивает вместе с соединительным элементом 18, выполненным в виде поворотного рычага, вовне, так что область искривления 16 опирается на поверхность пластины. Два соединительных элемента 18, установленных на противолежащих сторонах фильтровальной пластины, шарнирно связаны между собой через ось вращения 19, лежащую в оси симметрии фильтровальной пластины. Такая единица, состоящая из двух соединительных элементов 18, может быть поднята с помощью, например, одного поводкового пальца, который может сочленяться с подъемным устройством. В связи с рампообразной, сходящей на нуль толщиной фильтровальной пластины в области начальной наклонной плоскости 17 лежат оба отрезка фильтровальной ткани 4, натянутые вниз с помощью груза 20 и отклоненные на другую сторону фильтровальной пластины, непосредственно между обоими листовыми металлами для соскребывания противолежащих сторон фильтровальной пластины 5. Максимальное расхождение перевернутого V, образованного обоими соединительными элементами 18, наступает тогда, когда листовой металл для соскребывания покидает наклонную плоскость 17.

На фиг.2 устройство достигло верхней поворотной точки. При этом вся фильтровальная поверхность фильтровальной платы 5 была пропущена между отклоняющими телами. Фильтровальная ткань 4 закреплена на верхней лицевой стороне 21 фильтровальной пластины 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2245736C2 |

| ФИЛЬТР-ПРЕСС | 2000 |

|

RU2262375C2 |

| ФИЛЬТР-ПРЕСС С АВТОМАТИЧЕСКОЙ ВЫГРУЗКОЙ ОТДЕЛЕННОЙ ТВЕРДОЙ ФАЗЫ | 2004 |

|

RU2358790C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО C ЖИДКОСТНЫМИ ФИЛЬТРАМИ И ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ | 2018 |

|

RU2778432C2 |

| ФИЛЬТР-ПРЕСС С ПРОМЫВНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2312699C1 |

| Ленточный фильтр-пресс | 1985 |

|

SU1346196A1 |

| Фильтр-пресс | 1977 |

|

SU778701A3 |

| Ленточный фильтр-пресс | 1983 |

|

SU1181685A1 |

| ФИЛЬТР ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ПЕРЕРАБОТКЕ ПИЩЕВЫХ ПРОДУКТОВ | 2009 |

|

RU2476068C1 |

| ФИЛЬТР-ПРЕСС С ПАКЕТОМ ВЕРТИКАЛЬНО НАПРАВЛЕННЫХ, ГОРИЗОНТАЛЬНО ПЕРЕМЕЩАЕМЫХ ФИЛЬТРУЮЩИХ ПЛИТ | 2000 |

|

RU2245185C2 |

Изобретение относится к устройству для отделения отфильтрованного осадка. Устройство для отделения отфильтрованного осадка, прилипшего к фильтровальной ткани фильтр-пресса, имеет, как минимум, два отклоняющих тела, между которыми S-образно пропущена фильтровальная ткань и которые могут перемещаться в приблизительно вертикальном направлении так, что S-образное отклонение испытывает почти вся область, где прилипает отфильтрованный осадок. Для того чтобы достигнуть полного отделения и в случае не полностью отфильтрованного осадка фильтровальная ткань при ее относительном движении по отношению к отклоняющим телам проходит скользя по поверхности, как минимум, одного отклоняющего тела и на продольной кромке этого отклоняющего тела испытывает перегиб в своем ходе. Технический эффект - предотвращение прилипания остатков осадка на фильтровальной ткани, а также на отклоняющих телах. 7 з.п. ф-лы, 3 ил.

| US 5804070 А, 08.09.1998 | |||

| ВИННЫЙ НАПИТОК "КАРЕЛИЯ-КЛЮКВА" | 1996 |

|

RU2114908C1 |

| US 3807567 А, 30.04.1974 | |||

| ФИЛЬТР-ПРЕСС | 1995 |

|

RU2104742C1 |

Авторы

Даты

2005-01-27—Публикация

2000-10-11—Подача