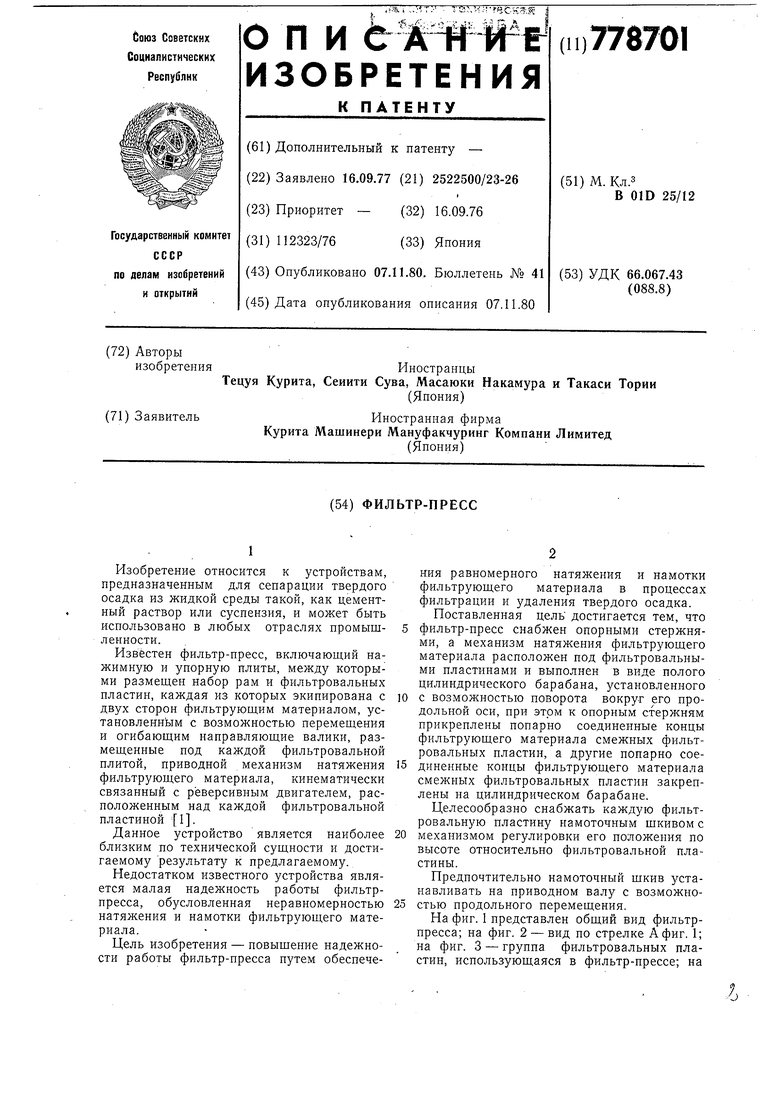

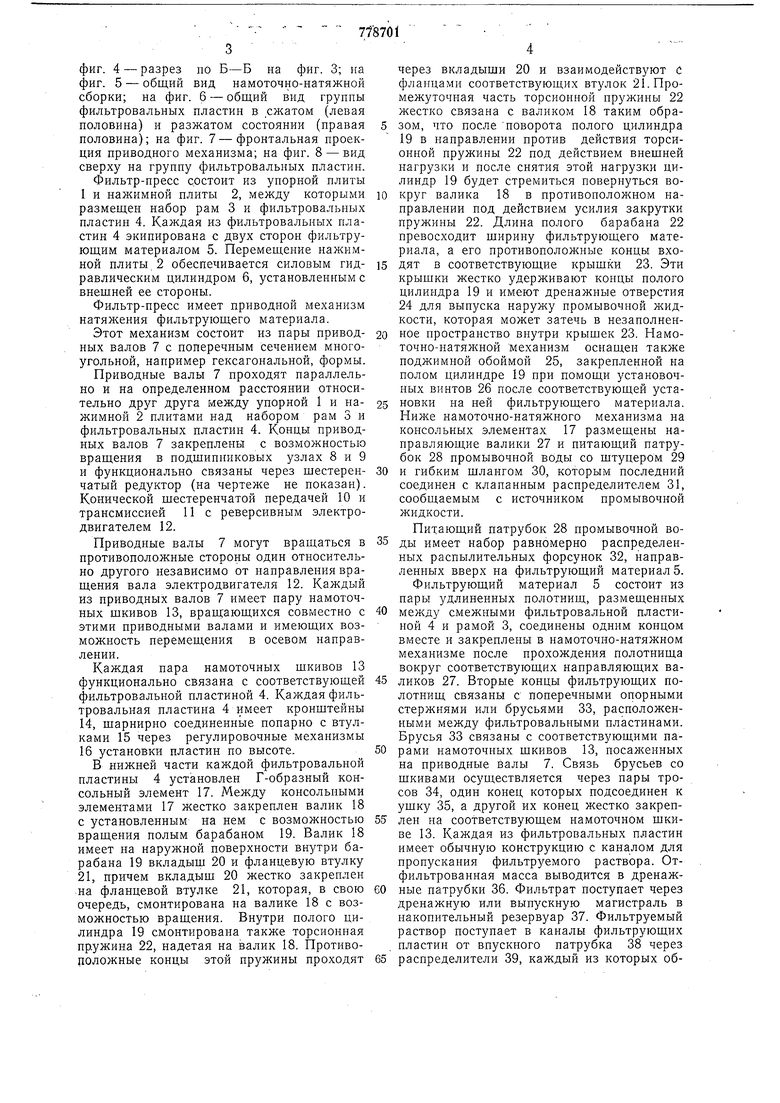

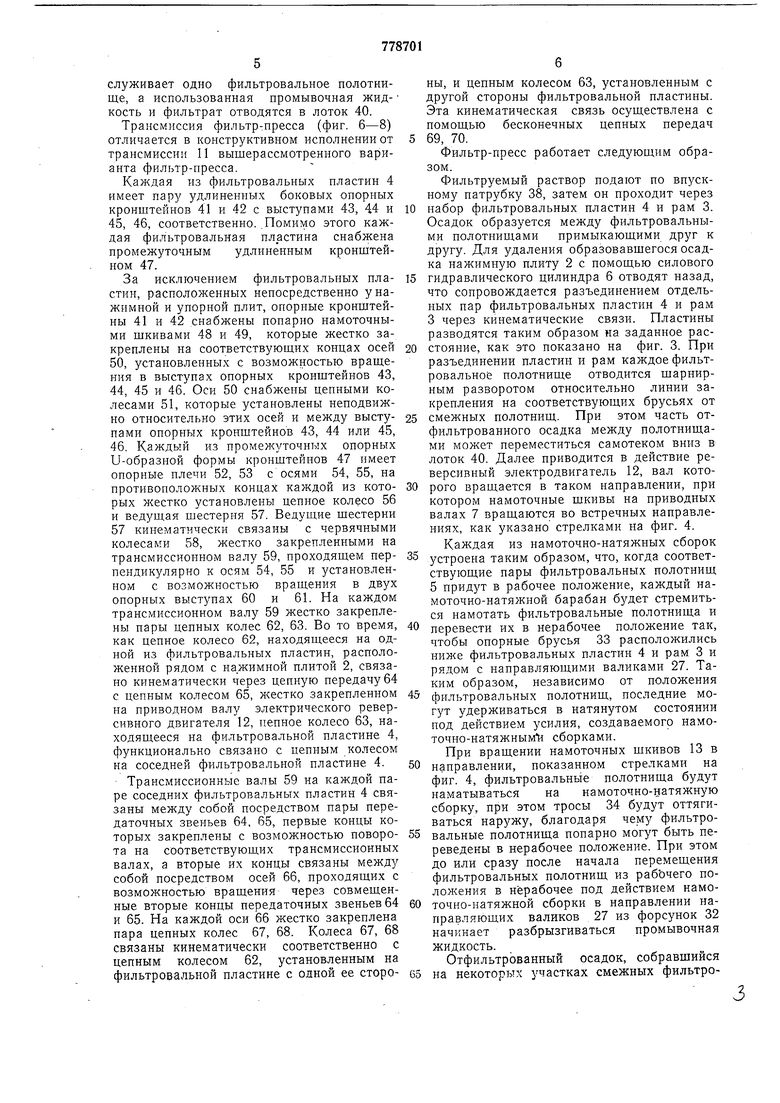

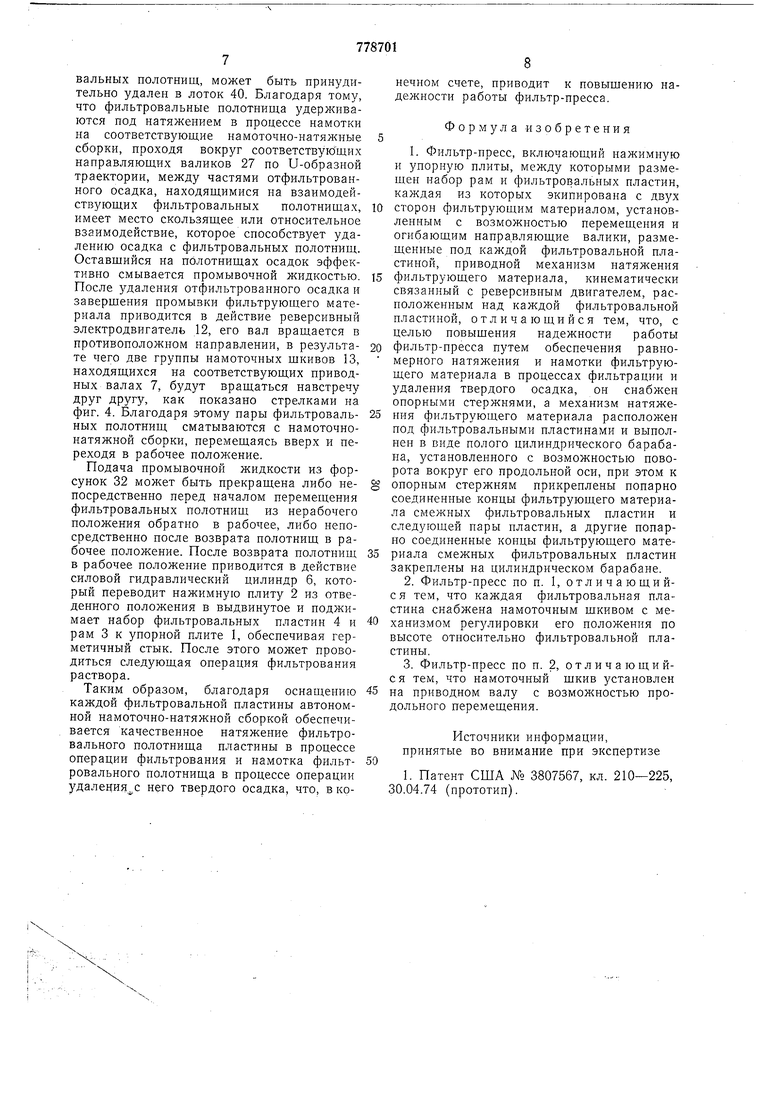

фиг. 4 - разрез по Б-Б на фиг. 3; иа фиг. 5 - общий вид наметочно-натяжной сборки; на фиг. 6 - общий вид группы фильтровальных пластин в сжатом (левая половина) и разжатом состоянии (правая половина); на фиг. 7-фронтальная проекция приводного механизма; на фиг. 8 - вид сверху на группу фильтровальных пластин.

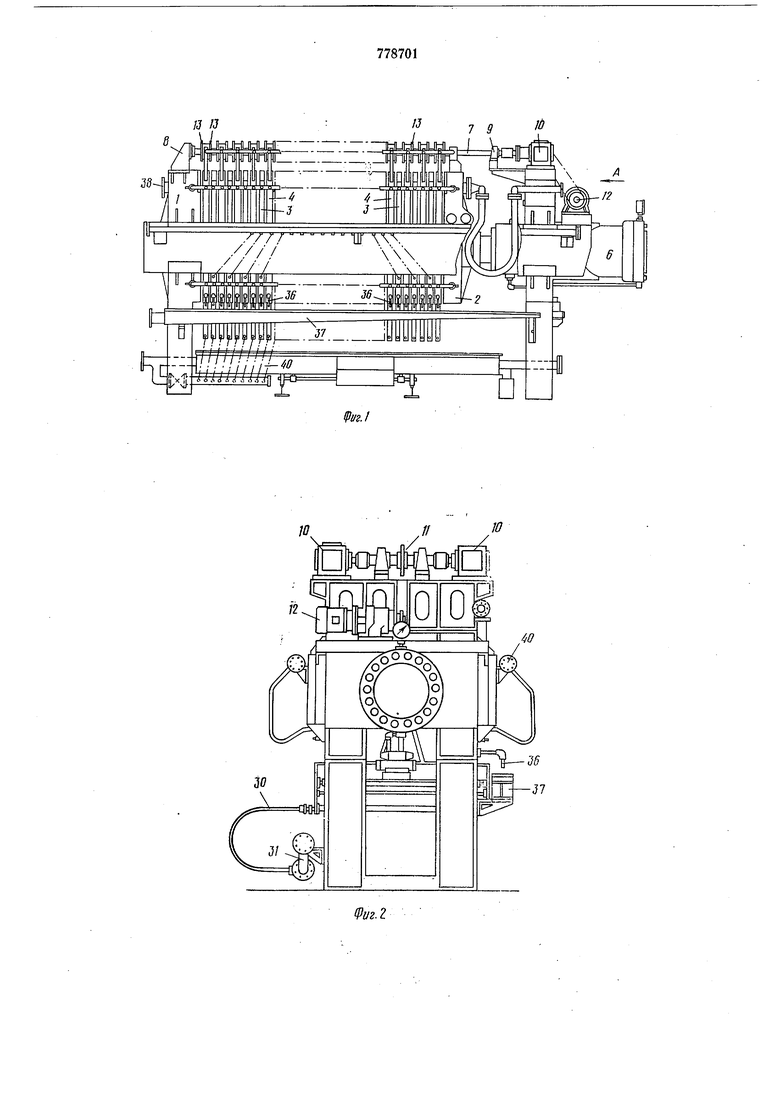

Фильтр-пресс состоит из упорной плиты 1 и нажимной плиты 2, между которыми размещен набор рам 3 и фильтровальных пластин 4. Каждая из фильтровальных пластин 4 экипирована с двух сторон фильтрующим материалом 5. Перемещение нажимной плиты 2 обеспечивается силовым гидравлическим цилиндром 6, установленным с внешней ее стороны.

Фильтр-пресс имеет приводной механизм натяжения фильтрующего материала.

Этот механизм состоит из пары приводных валов 7 с поперечным сечением многоугольной, например гексагональной, формы.

Приводные валы 7 проходят параллельно и на определенном расстоянии относительно друг друга между упорной 1 и нажимной 2 плитами над набором рам 3 и фильтровальных пластин 4. Концы приводных валов 7 закреплены с возможностью вращения в подшипниковых узлах 8 и 9 и функционально связаны через шестеренчатый редуктор (на чертеже не показан). Конической шестеренчатой передачей 10 и трансмиссией 11 с реверсивным электродвигателем 12.

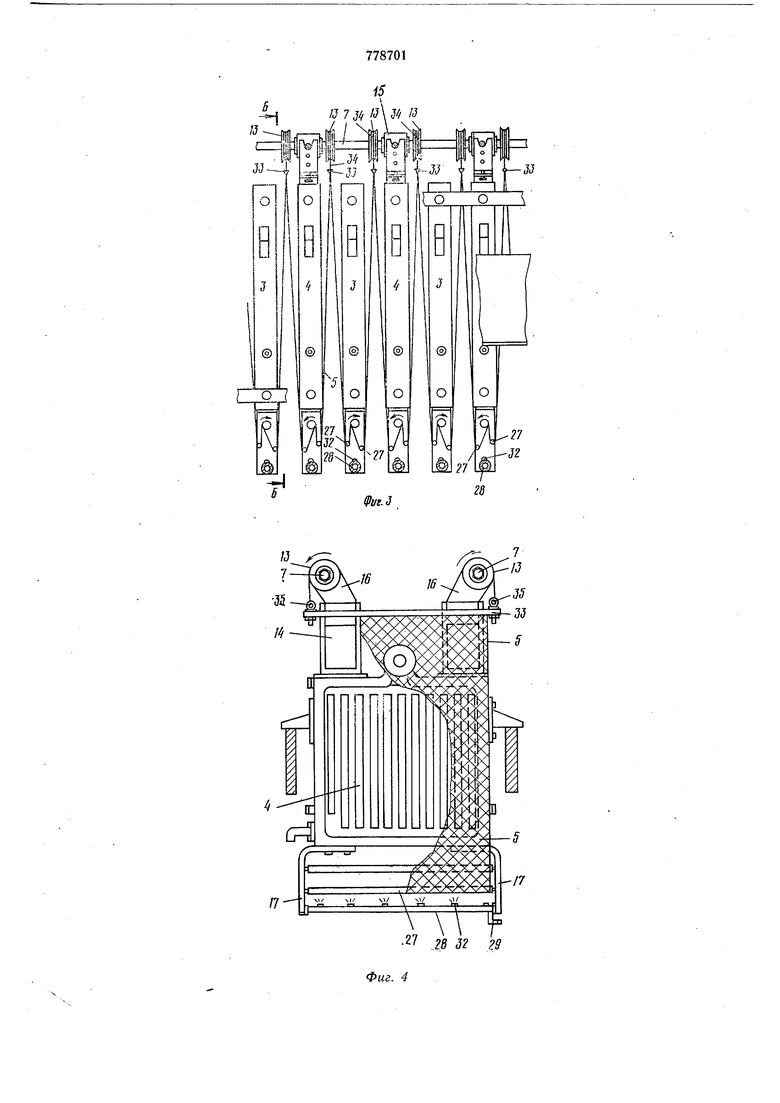

Приводные валы 7 могут вращаться в противоположные стороны один относительно другого независимо от направления вращения вала электродвигателя 12. Каждый из приводных валов 7 имеет пару намоточных шкивов 13, вращающихся совместно с этими приводными валами и имеющих возможность перемещения в осевом направлении.

Каждая пара намоточных шкивов 13 функционально связана с соответствующей фильтровальной пластиной 4. Каждая фильтровальная пластина 4 имеет кронштейны 14, шарнирно соединенные попарно с втулками 15 через регулировочные механизмы 16 установки пластин по высоте.

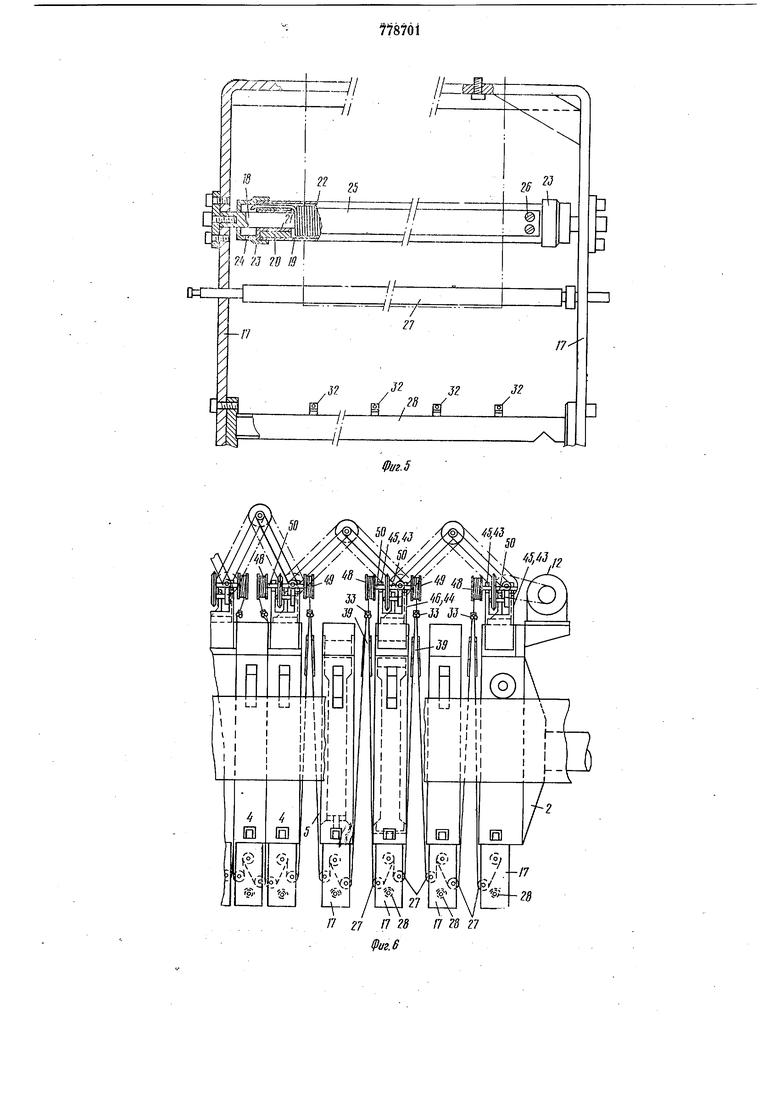

В нижней части каждой фильтровальной пластины 4 установлен Г-образный консольный элемент 17. Между консольными элементами 17 жестко закреплен валик 18 с установленным на нем с возможностью вращения полым барабаном 19. Валик 18 имеет на наружной поверхности внутри барабана 19 вкладыш 20 и фланцевую втулку 21, причем вкладыш 20 жестко закреплен на фланцевой втулке 21, которая, в свою очередь, смонтирована на валике 18 с возможностью врашения. Внутри полого цилиндра 19 смонтирована также торсионная пружина 22, надетая на валик 18. Противоположные концы этой пружины проходят

через вкладыши 20 и взаимодействуют С фланцами соответствующих втулок 21. Промежуточная часть торсионной пружины 22 жестко связана с валиком 18 таким образом, что после поворота полого цилиндра 19 в направлении против действия торсионной пружины 22 под действием внешней нагрузки и после снятия этой нагрузки цилиндр 19 будет стремиться повернуться вокруг валика 18 в противоположном направлении под действием усилия закрутки пружины 22. Длина полого барабана 22 превосходит ширину фильтрующего материала, а его противоположные концы входят в соответствующие крышки 23. Эти крышки жестко удерживают концы полого цилиндра 19 и имеют дренажные отверстия 24 для выпуска наружу промывочной жидкости, которая может затечь в незаполненное пространство внутри крышек 23. Намоточно-натяжной механизм оснащен также поджимной обоймой 25, закрепленной на НОЛОМ цилиндре 19 при помощи установочных винтов 26 после соответствующей установки на ней фильтрующего материала. Ниже намоточно-натяжного механизма на консольных элементах 17 размещены направляющие валики 27 и питающий патрубок 28 промывочной воды со штуцером 29 и гибким шлангом 30, которым последний соединен с клапанным распределителем 31, сообщаемым с источником промывочной жидкости.

Питающий патрубок 28 промывочной воды имеет набор равномерно распределенных распылительных форсунок 32, направленных вверх на фильтрующий материал 5.

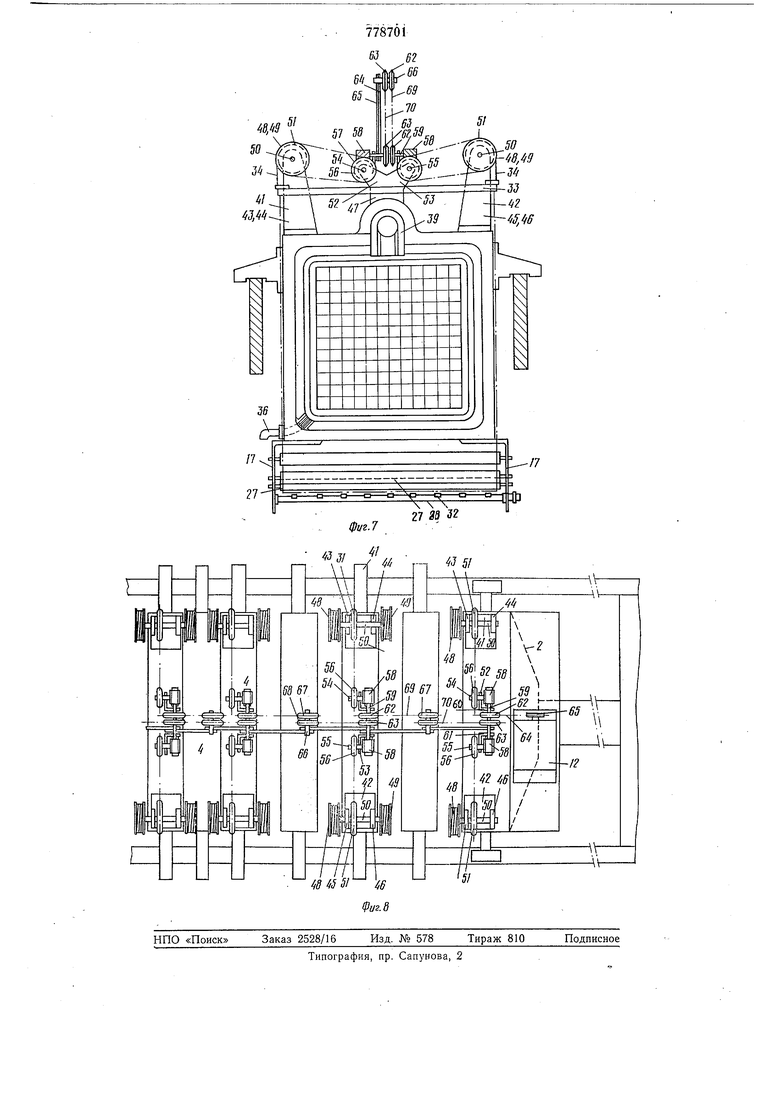

Фильтрующий материал 5 состоит из нары удлиненных полотнищ, размещенных между смежными фильтровальной пластиной 4 и рамой 3, соединены одним концом вместе и закреплены в намоточно-натяжном механизме после прохождения полотнища вокруг соответствующих направляющих валиков 27. Вторые концы фильтруюших полотниш связаны с поперечными опорными стержнями или брусьями 33, расположенными между фильтровальными пластинами. Брусья 33 связаны с соответствующими парами намоточных шкивов 13, посаженных на приводные валы 7. Связь брусьев со шкивами осуществляется через пары тросов 34, один конец которых подсоединен к ушку 35, а другой их конец жестко закреплен на соответствуюшем намоточном шкиве 13. Каждая из фильтровальных пластин имеет обычную конструкцию с каналом для пропускания фильтруемого раствора. Отфильтрованная масса выводится в дренажные патрубки 36. Фильтрат поступает через дренажную или выпускную магистраль в накопительный резервуар 37. Фильтруемый раствор поступает в каналы фильтруюших пластин от впускного патрубка 38 через распределители 39, каждый из которых обслуживает одно фильтровальное нолотнище, а использованная промывочная жидкость н фильтрат отводятся в лоток 40. Трансмиссия фильтр-пресса (фиг. 6-8) отличается в конструктивном иснолненниот трансмиссии 11 вышерассмотренного варианта фильтр-пресса. Каждая из фильтровальных пластин 4 имеет пару удлиненных боковых онорных кронштейнов 41 и 42 с выступами 43, 44 и 45,46, соответственно. .Помимо этого каждая фильтровальная пл астина снабжена промежуточным удлиненным кронштейном 47. За исключением фильтровальных пластин, расположенных неиосредственно у нажимной и унорной плит, опорные кронштейны 41 и 42 снабжены попарно намоточными шкивами 48 и 49, которые жестко закреплены на соответствуюших концах осей 50, установленных с возможностью враш:ения в выступах опорных кронштейнов 43, 44, 45 и 46. Оси 50 снабжены цепными колесами 51, которые установлены неподвижно относительно этих осей и между выступами опорных кронштейнов 43, 44 или 45, 46.Каждый из промежуточных опорных U-образной формы кронштейнов 47 имеет опорные плечи 52, 53 с осями 54, 55, на противоноложных концах каждой из которых жестко установлены цепное колесо 56 и ведущая шестерня 57. Ведуш,ие шестерни 57 кинематически связаны с червячными колесами 58, жестко закрепленными на трансмиссионном валу 59, проходяшем перпендикулярно к осям 54, 55 и установленном с возможностью врашения в двух опорных выступах 60 и 61. На каждом трансмиссионном валу 59 жестко закреплены пары ценных колес 62, 63. Во то время, как цепное колесо 62, находяшееся на одной из фильтровальных пластин, расположенной рядом с нажимной плитой 2, связано кинематически через цепную передачу 64 с цепным колесом 65, жестко закрепленном на приводном валу электрического реверсивного двигателя 12, цепное колесо 63, находящееся на фильтровальной пластине 4, функционально связано с цепным колесом на соседней фильтровальной пластине 4. Трансмиссионные валы 59 на каждой паре соседних фильтровальных пластин 4 связаны между собой посредством пары передаточных звеньев 64, 65, первые концы которых закреплены с возможностью поворота на соответствуюших трансмиссионных валах, а вторые их концы связаны между собой посредством осей 66, проходящих с возможностью врашения через совмешенные вторые концы передаточных звеньев 64 и 65. На каждой оси 66 жестко закреплена пара цепных колес 67, 68. Колеса 67, 68 связаны кинематически соответственно с цепным колесом 62, установленным на фильтровальной пластине с одной ее стороны, и цепным колесом 63, установленным с другой стороны фильтровальной пластины. Эта кинематическая связь осушествлена с помошью бесконечных цепных передач 69, 70. Фильтр-пресс работает следующим образом. Фильтруемый раствор подают по впускному патрубку 38, затем он проходит через набор фильтровальных пластин 4 и рам 3. Осадок образуется между фильтровальными полотнищами примыкающими друг к другу. Для удаления образовавшегося осадка нажимную плиту 2 с помошью силового гидравлического цилиндра 6 отводят назад, что сопровождается разъединением отдельных пар фильтровальных пластин 4 и рам 3 через кинематические связи. Пластины разводятся таким образом на заданное расстояние, как это показано на фиг. 3. При разъединении пластин и рам каждое фильтровальное полотнище отводится щарнирным разворотом относительно линии закрепления на соответствующих брусьях от смежных полотнищ. При этом часть отфильтрованного осадка между полотнищами может переместиться самотеком вниз в лоток 40. Далее приводится в действие реверсивный электродвигатель 12, вал которого вращается в таком направлении, при котором намоточные шкивы на приводных валах 7 вращаются во встречных направлениях, как указано стрелками на фиг. 4. Каждая из намоточно-натяжиых сборок устроена таким образом, что, когда соответствующие пары фильтровальных полотнищ 5 придут в рабочее положение, каждый намоточно-натяжной барабан будет стремиться намотать фильтровальные полотнища и перевести их в нерабочее положение так, чтобы опорные брусья 33 расположились ниже фильтровальных пластин 4 и рам 3 и рядом с направляющими валиками 27. Таким образом, независимо от положения фильтровальных полотнищ, последние могут удерживаться в натянутом состоянии под действием усилия, создаваемого намоточно-натяжным сборками. При вращении намоточных шкивов 13 в направлении, показанном стрелками на фиг. 4, фильтровальные полотниша будут наматываться на намоточно-натяжную сборку, при этом тросы 34 будут оттягиваться нарзжу, благодаря чему фильтровальные полотнища попарно могут быть переведены в нерабочее положение. При этом до или сразу после начала перемещения фильтровальных полотнищ из рабочего положения в нерабочее под действием намоточно-натяжной сборки в направлении направляющих валиков 27 из форсунок 32 начинает разбрызгиваться промывочная жидкость. Отфильтрованный осадок, собравшийся на некоторых участках смежных фильтровальных полотнищ, может быть принудительно удален в лоток 40. Благодаря тому, что фильтровальные полотнища удерживаются под натяжением в процессе намотки на соответствующие намоточно-натяжные сборки, проходя вокруг соответствующих направляющих валиков 27 по U-образиой траектории, между частями отфильтрованного осадка, находящимися на взаимодействующих фильтровальных полотнищах, имеет место скользящее или относительное взаимодействие, которое способствует удалению осадка с фильтровальных полотнищ. Оставщийся на полотнищах осадок эффективно смывается промывочной жидкостью. После удаления отфильтрованного осадка и заверщения промывки фильтрующего материала приводится в действие реверсивный электродвигатель 12, его вал вращается в противоположном направлении, в результате чего две группы намоточных щкивов 13, находящихся на соответствующих приводных валах 7, будут вращаться навстречу друг другу, как показано стрелками на фиг. 4. Благодаря этому пары фильтровальных полотнищ сматываются с намоточнонатяжной сборки, перемещаясь вверх и переходя в рабочее положение.

Подача промывочной жидкости из форсунок 32 может быть прекращена либо непосредственно перед началом перемещения фильтровальных полотнищ из нерабочего положения обратно в рабочее, либо непосредственно после возврата полотнищ в рабочее положение. После возврата полотнищ в рабочее положение приводится в действие силовой гидравлический цилиндр 6, который переводит нажимную плиту 2 из отведенного положения в выдвинутое и поджимает набор фильтровальных пластин 4 и рам 3 к упорной плите 1, обеспечивая герметичный стык. После этого может проводиться следующая операция фильтрования раствора.

Таким образом, благодаря оснащению каждой фильтровальной пластины автономной намоточно-натяжной сборкой обеспечивается качественное натяжение фильтровального полотнища пластины в процессе операции фильтрования и намотка фпльтровального полотнища в процессе операции удалеция с него твердого осадка, что, в ко8

нечном счете, приводит к повыщению надежности работы фильтр-пресса.

Формула изобретения

1.Фильтр-иресс, включающий нажимную и упорную плиты, между которыми размещен набор рам и фильтровальных пластин, каждая из которых экипирована с двух сторон фильтрующим материалом, установленным с возможностью перемещения и огибающим направляющие валики, размещенные под каждой фильтровальной пластиной, приводной механизм натяжения фильтрующего материала, кинематически связанный с реверсивным двигателем, расположенным над каждой фильтровальной пластиной, отличающийся тем, что, с целью повыщения надежности работы фильтр-пресса путем обеспечения равномерного натяжения и намотки фильтрующего материала в процессах фильтрации и удаления твердого осадка, он снабжен опорными стержнями, а механизм натяжения фильтрующего материала расположен под фильтровальными пластинами и выполнен в виде полого цилиндрического барабана, установленного с возможностью поворота вокруг его продольной оси, при этом к опорным стержням прикреплены попарно соединенные концы фильтрующего материала смежных фильтровальных пластин и следующей пары пластин, а другие нопарно соединенные концы фильтрующего материала смежных фильтровальных пластин закреплены на цилиндрическом барабане.

2.Фильтр-пресс по п. 1, отличающийся тем, что каждая фильтровальная пластина снабжена намоточным щкивом с механизмом регулировки его положения по высоте относительно фильтровальной пластины.

3.Фильтр-пресс по п. 2, отличающийся тем, что намоточный щкив установлен на приводном валу с возможностью продольного перемещения.

Источники информации, принятые во внимание при экспертизе

1. Патент США 3807567, кл. 210-225, 30.04.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр-пресс | 1977 |

|

SU786859A1 |

| Устройство для перемещения фильтровальных плит фильтр-пресса | 1977 |

|

SU730278A3 |

| Промывочное устройство фильтр-пресса | 1979 |

|

SU980604A3 |

| Ленточный фильтр-пресс для непрерывного обезвоживания материала | 2018 |

|

RU2698686C1 |

| Фильтр-пресс для фильтрации под давлением | 1977 |

|

SU772467A3 |

| Фильтр-пресс для фильтрации под давлением | 1979 |

|

SU990069A3 |

| Фильтр-пресс для разделения пивных заторов | 1979 |

|

SU960246A1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ ГРУППЫ ДЛЯ ФИЛЬТРОВАЛЬНЫХ ПЛАСТИН ФИЛЬТР-ПРЕССА | 2010 |

|

RU2526386C2 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ПОЛОТНА ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2062747C1 |

0 Ol

/J

28

(Pl/t.3

T±r

23

2E

rU

D J 3

T 21

Л

/ 28

D

27 n 28

4S,5

50

4S,3j

17 S 21 фаг. 6

Авторы

Даты

1980-11-07—Публикация

1977-09-16—Подача