154 ) ФИЛЬТР-tlPECC ДЛЯ ФИЛЬТРАЦИИ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр-пресс для фильтрации под давлением | 1977 |

|

SU772467A3 |

| Фильтр-пресс | 1977 |

|

SU778701A3 |

| Фильтр-пресс | 1977 |

|

SU786859A1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОСВЕТЛИТЕЛЬНОГО ФИЛЬТРОВАНИЯ | 2000 |

|

RU2185875C1 |

| Фильтровальная плита для фильтр-пресса | 2018 |

|

RU2686905C1 |

| Промывочное устройство фильтр-пресса | 1979 |

|

SU980604A3 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВОДНОЙ СУСПЕНЗИИ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156639C1 |

| Способ фильтрации суспензии сока I сатурации | 1990 |

|

SU1696477A1 |

| Камерный фильтр-пресс | 1958 |

|

SU126420A1 |

| ФИЛЬТР-ПРЕСС ДЛЯ ОБЕЗВОЖИВАНИЯ СУСПЕНЗИЙ | 2002 |

|

RU2211077C2 |

Изобретение относится к устройствам для фильтрации суспензии в частности к фильтр-прессам для .фильтрации под давлением.

Наиболее близок к изобретению фильтр-пресс, содержащий набор фильтровальных пластин, каждая из которых выполнена в виде основания, локрытого с двух сторон упругой диафрагмой с выступами на ее наружной поверхности, камеры сбора фильтрата, размещенные между каждой парой фильтровальных пластин и соединенные с каналом выпуска фильтрата фильтроваль- . ных пластин 1.

Недостаток известного устройства - малая эффективность обезвоживания, обусловленная тем, что npei сующая диафрагма выполнена в виде единого элемента, состоящего из двух листов, соединенных между собой цилиндрическим участком, образующим отверстие для подачи суспензии, один из листов не может быть закреплен на основании,- если его не пропустить сквозь отверстие основания. Следовательно, отверстие основания должно иметь размер,., достаточный для проходалиста, что приводит к появлению зазора в отверстии основания вокруг цилиндрического участка перссующей диафрагмы. Из-за наличия таfKiro зазора диафрагма может перемещаться относительно основания, а потому фильтр-пресс работает ненадежно.

Цель изобретения - повышение обезвоживания фильтр-прессной лепешки :

10 за счет обеспечения высокого выхода фильтрата.

Поставленная цель достигается тем, что фильтр-пресс, содержащий набор фильтровальных пластин, каждая

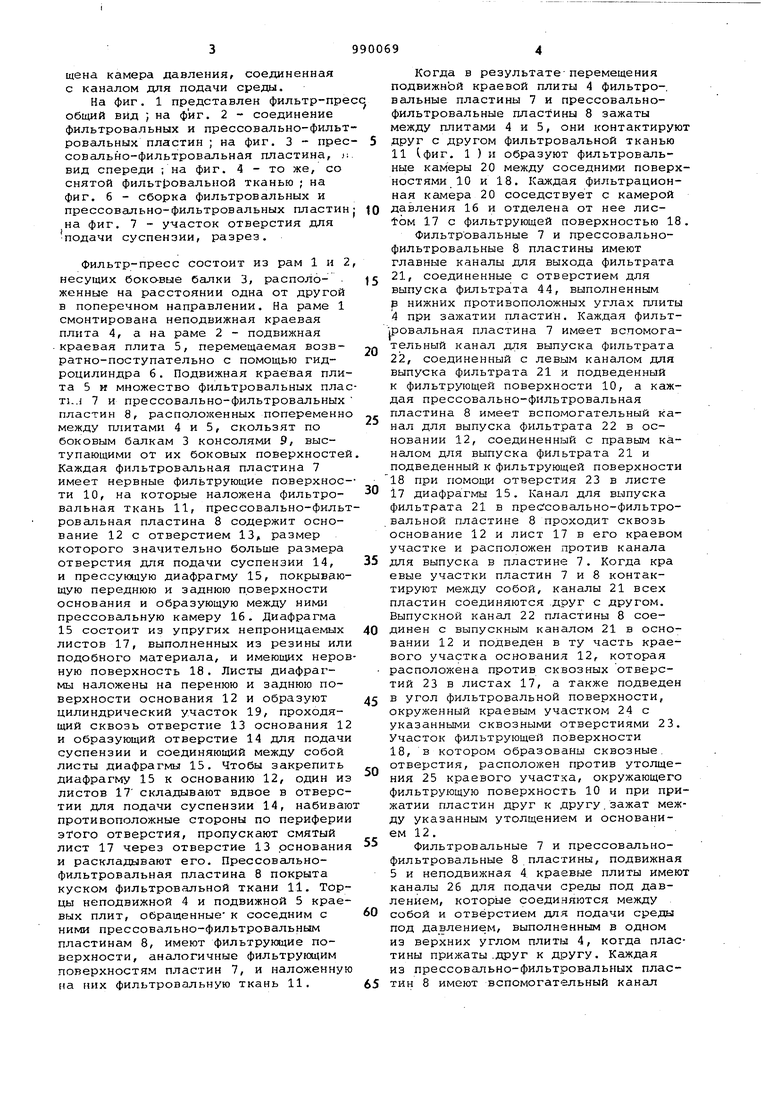

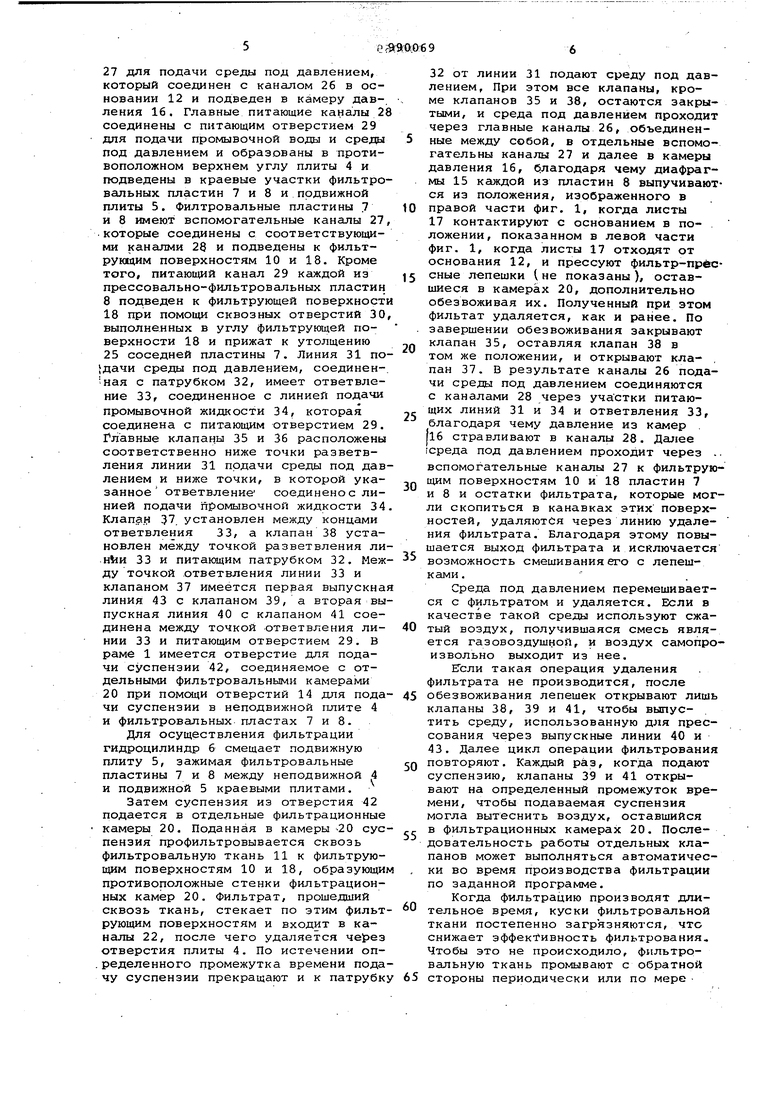

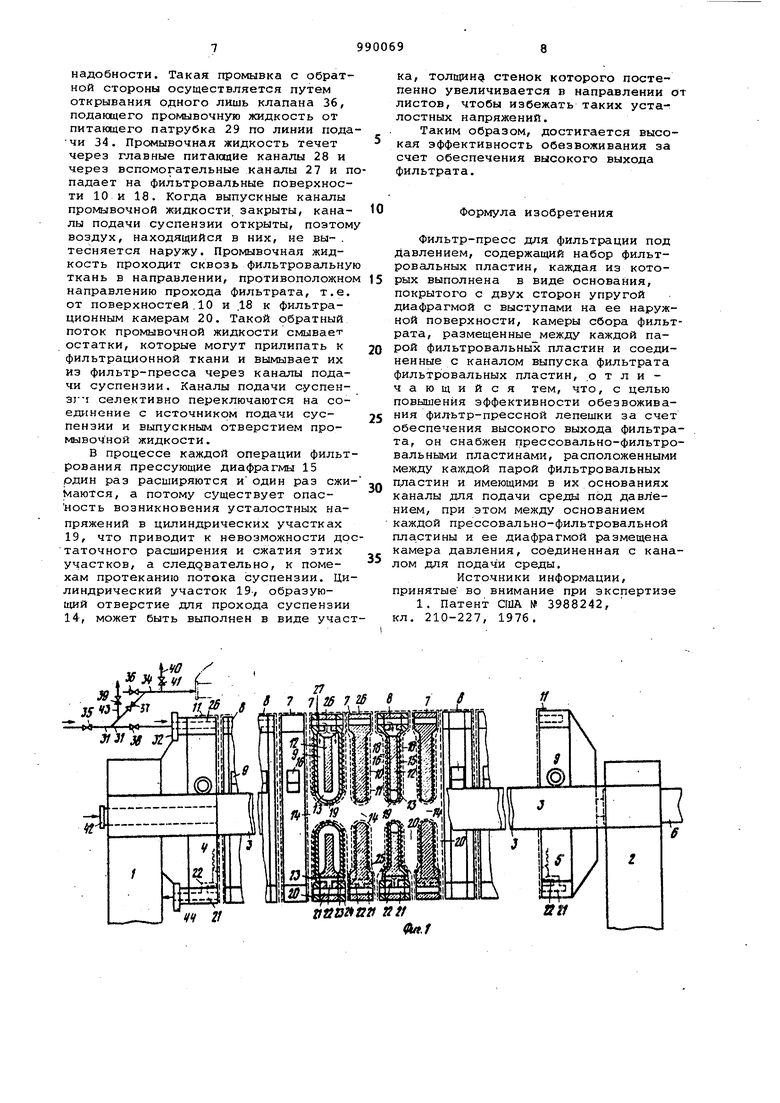

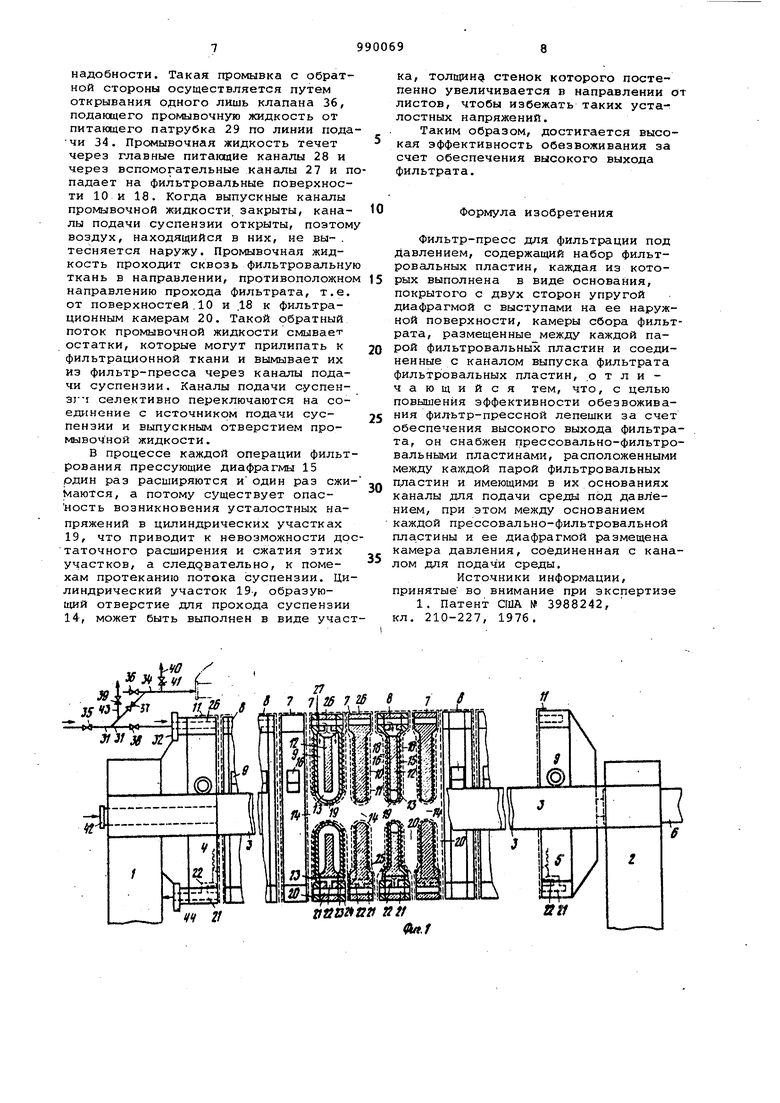

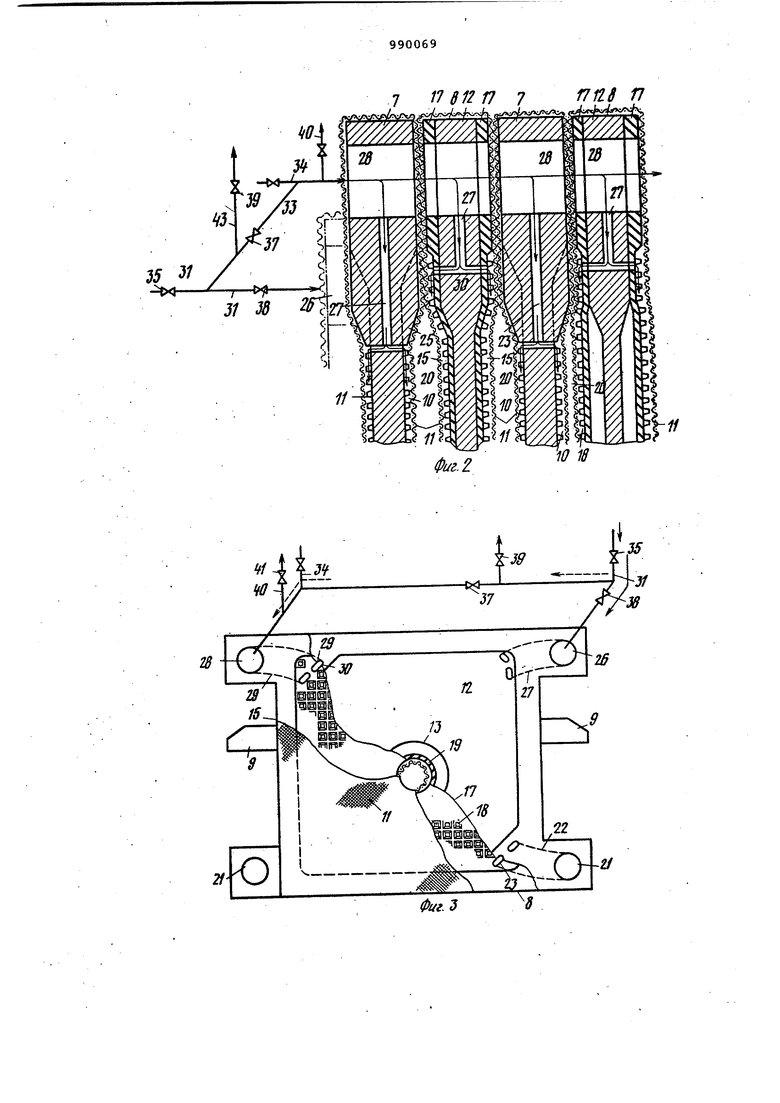

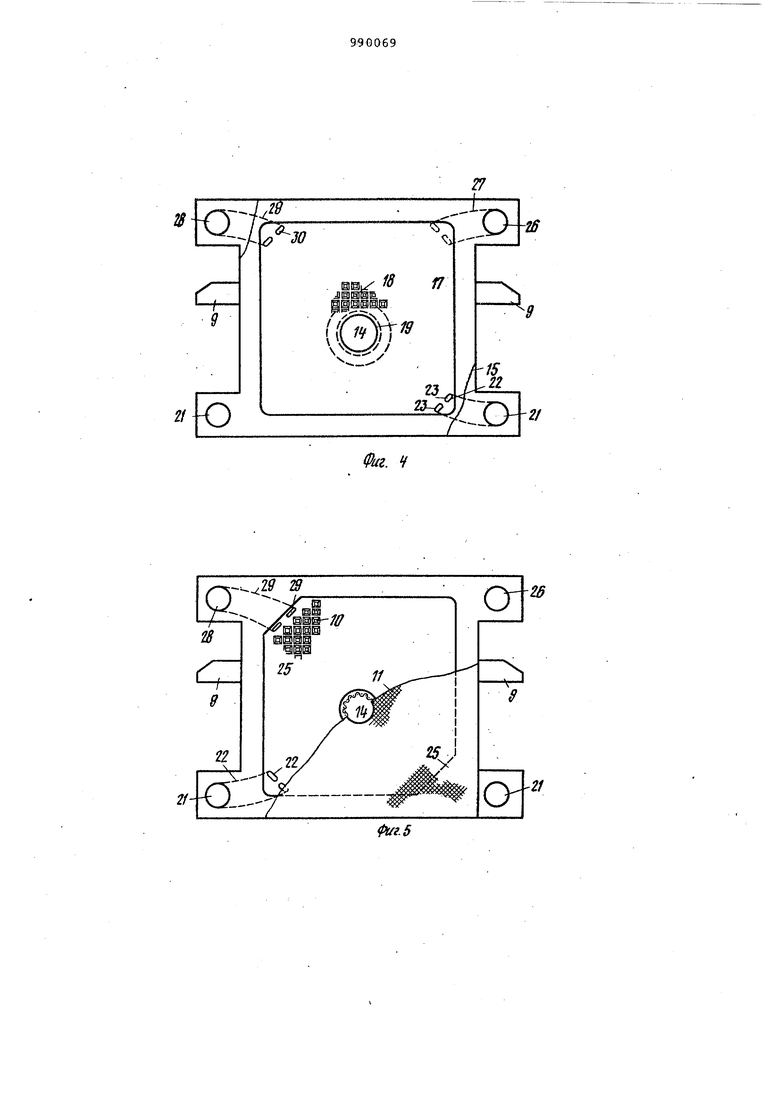

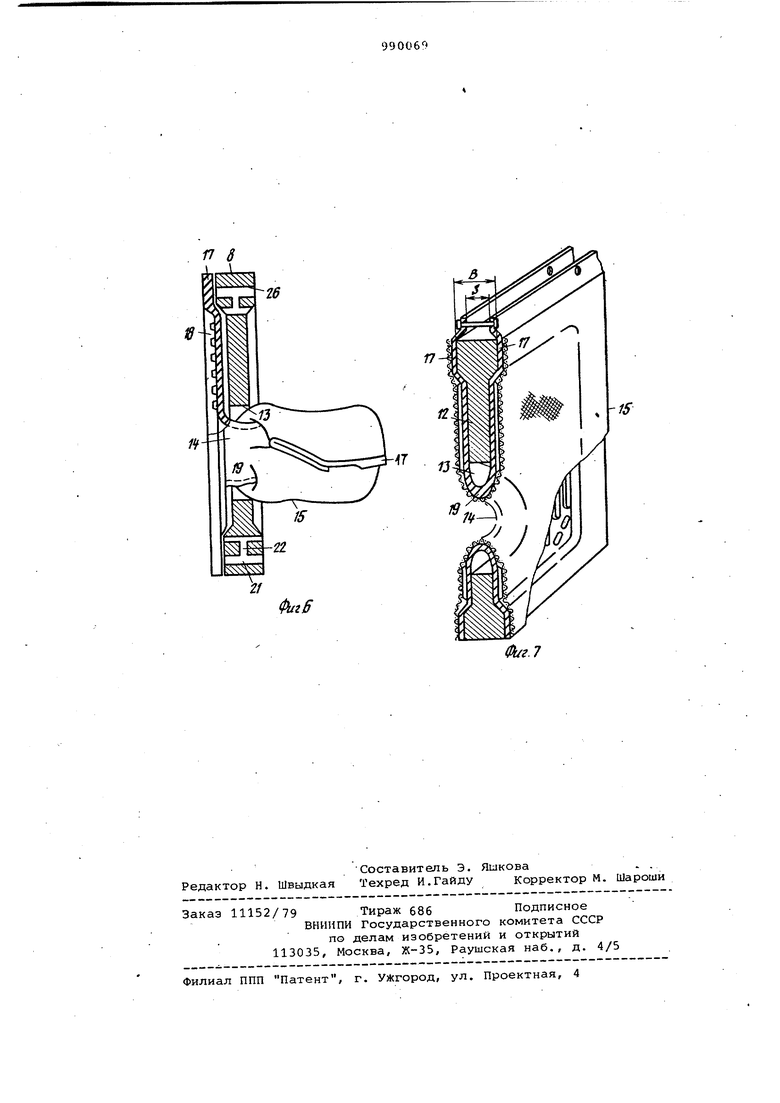

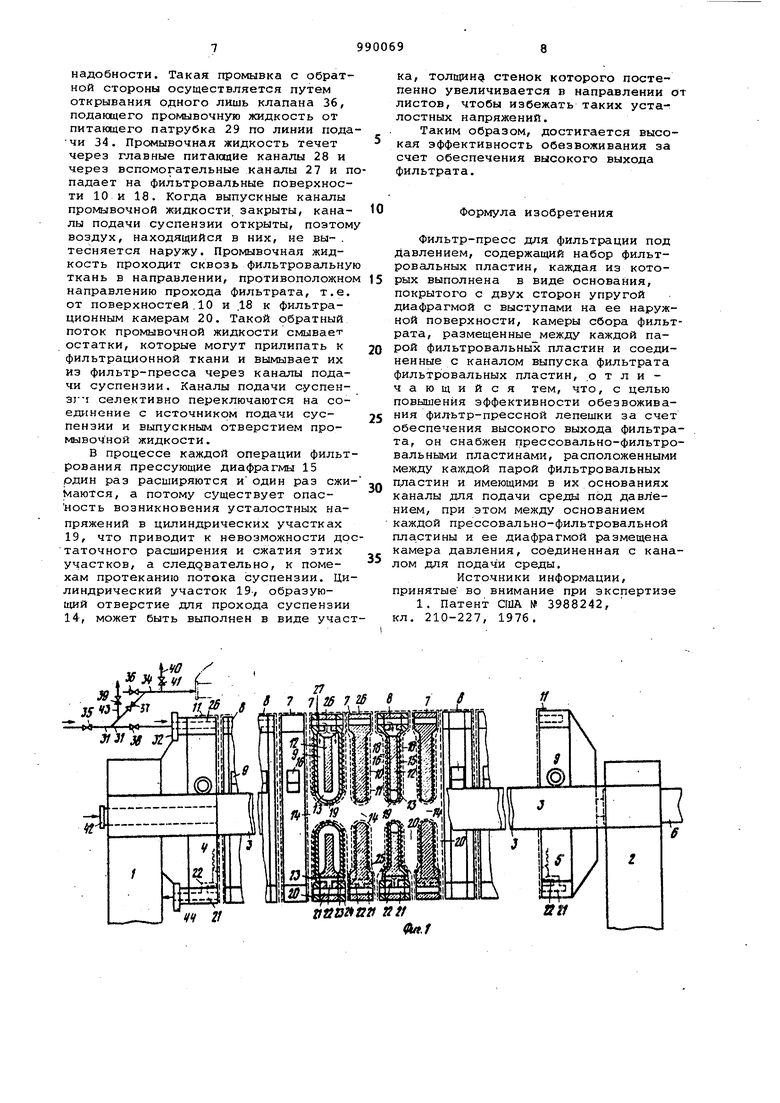

15 из которых выполнена в виде основания, покрытого с двух сторон упругой диафрагмой с выступами на ее поверхг ности, камеры сбора фильтрата, размещенные между каждой парой фильтро20вальных палстин и соединенные с каналом выпуска фильтрата фильтровальных пластин, снабжен прессовальнофильтровальными пластинами, расположенными между каждой парой фильтро25вальных пластин и имегсщими в их основаниях каналы для подачи среды под давлением, при этом между основанием каждой прессовально-фильтровальной пластины и ее диафрагмой размещена камера давленияг соединенная с каналом для подачи среды. На фиг. 1 представлен фильтр-пре общий вид ; на фиг. 2 - соединение фильтровальных и прессовально-фильт ровальных пластин ; на фиг. 3 прес совально-фильтровальная пластина, j вид спереди ; на фиг. 4 - то же, со снятой фильт1эовальной тканью ; на фиг. б - сборка фильтровальных и прессовально-фильтровальных пластин на фиг. 7 - участок отверстия для подачи суспензии, разрез. Фильтр-пресс состоит из рам 1 и 2 несущих боко-вые балки 3, расположенные на расстоянии одна от другой в поперечном направлении. На раме 1 смонтирована неподвижная краевая плита 4, а на раме 2 - подвижная -краевая плита 5, перемещаемая возвратно-поступательно с помощью гидроцилиндра 6. Подвижная краевая пли та 5 и множество фильтровальных пла Т1..1 7 и прессовально-фильтровальных пластин 8, расположенных попеременн между плитами 4 и 5, скользят по боковым балкам 3 консолями 9, выступающими от их боковых поверхносте Каждая фильтровальная пластина 7 имеет нервные фильтрующие поверхнос ти 10, на которые наложена фильтровальная ткань 11, прессовально-филь ровальная пластина 8 содержит основание 12 с отверстием 13, размер которого значительно больше размера отверстия для подачи суспензии 14, и прессующую диафрагму 15, покрываю щую переднюю и заднюю поверхности основания и образующую между ними прессовальную камеру 16. Диафрагма 15 состоит из упругих непроницаемых листов 17, выполненных из резины ил подобного материала, и имеющих неро ную поверхность 18. Листы диафрагмы наложены на перенюю и заднюю поверхности основания 12 и образуют цилиндрический участок 19, проходящий сквозь отверстие 13 основания 1 и образующий отверстие 14 для подачи суспензии и соединяющий между собой листы диафрагмы 15. Чтобы закрепить диафрагму 15 к основанию 12, один из листов 17 складывают вдвое в отверстии для подачи суспензии 14, набиваю противоположные стороны по периферии этого отверстия, пропускают смятый лист 17 через отверстие 13 основания и раскладывают его. Прессовальнофильтровальная пластина 8 покрыта куском фильтровальной ткани 11. Торцы неподвижной 4 и подвижной 5 краевых плит, обращенные к соседним с ними прессовально-фильтровальным пластинам 8, имеют фильтруклцие поверхности, аналогичные фильтрующим поверхностям пластин 7, и наложенную на них фильтровальную ткань 11. Когда в результате-перемещения подвижной краевой плиты 4 фильтро-, вальные пластины 7 и прессовальнофильтровальные пластины 8 зажаты между плитами 4 и 5, они контактируют друг с другом фильтровальной тканью 11 (,фиг. 1 ) и образуют фильтровальные камеры 20 между соседними поверхностями 10 и 18. Каждая фильтрационная камера 20 соседствует с камерой давления 16 и отделена от нее лисtoM 17 с фильтрующей поверхностью 18. Фильтровальные 7 и прессовальнофильтровальные 8 пластины имеют главные каналы для выхода фильтрата 21,соединенные с отверстием для выпуска фильтрата 44, выполненным 3нижних противоположных углах плиты 4при зажатии пластин. Каждая фильтровальная пластина 7 имеет вспомогательный канал для выпуска фильтрата 22,соединенный с левым каналом для выпуска фильтрата 21 и подведенный к фильтрующей поверхности 10, а каждая прессовально-фильтровальная пластина 8 имеет вспомогательный канал для выпуска фильтрата 22 в основании 12, соединенный с правым каналом для выпуска фильтрата 21 и подведенный к фильтрующей поверхности 18 при помощи отверстия 23 в листе 17 диафрагмы 15. Канал для выпуска фильтрата 21 в пресгсовально-фильтровальной пластине 8 проходит сквозь основание 12 и лист 17 в его краевом участке и расположен против канала для выпуска в пластине 7. Когда кра евые участки пластин 7 и 8 контактируют между собой, каналы 21 всех пластин соединяются друг с другом. Выпускной канал 22 пластины 8 соединен с выпускным каналом 21 в основании 12 и подведен в ту часть краевого участка основания 12, которая расположена против сквозных отверстий 23 в листах 17, а также подведен в угол фильтровальной поверхности, окруженный краевым участком 24 с указанными сквозными отверстиями 23. Участок фильтрующей поверхности 18, в котором образованы сквозные, отверстия, расположен против утолщения 25 краевого участка, окружающего фильтрующую поверхность 10 и при прижатии пластин друг к другу.зажат между указанным утолщением и основанием 12. Фильтровальные 7 и прессовальнофильтровальные 8 пластины, подвижная 5и неподвижная 4. краевые плиты имеют каналы 26 для подачи среды под давлением, которые соеди.няются между собой и отверстием для подачи среды под давлением, выполненным в одном из верхних углом плиты 4, когда пластины прижаты .друг к другу. Каждая из прессовально-фильтровальных пластин 8 имеют вспомогательный канал

27 для подачи среды под давлением, который соединен с каналом 26 в основании 12 и подведен в камеру давления 16. Главные питающие ка)алы 28 соединены с питающим отверстием 29 для подачи промывочной воды и среды под давлением и образованы в противоположном верхнем углу плиты 4 и подведены в краевые участки фильтровальных пластин 7 и 8 и подвижной плиты 5. Филтровальные пластины 7 и 8 имеют вспомогательные каналы 27, которые соединены с соответствующими каналми 28 и подведены к фильтрующим поверхностям 10 и 18. Кроме того, питающий канал 29 каждой из прессовально-фильтровальных пластин 8 подведен к фильтрующей поверхности 18 при помощи сквозных отверстий 30, выполненных в углу фильтрующей поверхности 18 и прижат к утолщению 25 соседней пластины 7. Линия 31 поддачи среды под давлением, соединен-, -ная с патрубком 32, имеет ответвление 33, соединенное с линией подачи промывочной жидкости 34, которая соединена с питающим отверстием 29. Главные клапаны 35 и 36 расположены соответственно ниже точки разветвления линии 31 подачи среды под давлением и ниже точки, в которой указанное ответвление соединено с линией подачи промывочной жидкости 34. Клапан 37, установлен между концами ответвления 33, а клапан 38 установлен между точкой разветвления линЬи 33 и питакяцим патрубком 32. Между точкой .ответвления линии 33 и клапаном 37 имеется первая выпускная линия 43 с клапаном 39, а вторая выпускная линия 40 с клапаном 41 соединена между точкой ответвления линии 33 и питающим отверстием 29. В раме 1 имеется отверстие для подачи суспензии 42, соединяемое с отдельными фильтровальными камерами 20 при помощи отверстий 14 для подачи суспензии в неподвижной плите 4 и фильтровальных пластах 7 и 8. Для осуществления фильтрации гидроцилиндр 6 смещает подвижную плиту 5, зажимая фильтровальные пластины 7 и 8 между неподвижной 4 и подвижной 5 краевыми плитами.

Затем суспензия из отверстия 42 подается в отдельные фильтрационные камеры 20. Поданная в камеры -20 суспензия профильтровывается сквозь фильтровальную ткань 11 к фильтрующим поверхностям 10 и 18, образующим противоположные стенки фильтрационных камер 20. Фильтрат, прошедший сквозь ткань, стекает по этим фильтрующим поверхностям и входит в каналы 22, после чего удаляется отверстия плиты 4. По истечении оп.ределенного промежутка времени подачу суспензии прекращают и к патрубку

32 от линии 31 подают среду под давлением, При этом все клапаны, кроме клапанов 35 и 38, остаются закрытыми, и среда под давлением проходит через главные каналы 26, объединенные между собой, в отдельные вспомогательны каналы 27 и далее в камеры давления 16, благодаря чему диафрагмы 15 каждой из пластин 8 выпучиваются из положения, изображенного в

0 правой части фиг. 1, когда листы 17 контактируют с основанием в положении, показанном в левой части фиг. 1, когда листы 17 отходят от основания 12, и прессуют фильтр-прессные лепешки (не показаны ), остав5шиеся в камерах 20, дополнительно обезвоживая их. Полученный при этом фильтат удаляется, как и ранее. По завершении обезвоживания закрывают клапан 35, оставляя клапан 38 в том же положении, и открывают клапан 37. В результате каналы 26 подачи среды под давлением соединяются с каналами 28 через участки питающих линий 31 и 34 и ответвления 33,

5 благодаря чему давление из камер . 16 стравливают в каналы 28. Далее среда под давлением проходит через .. вспомогательные каналы 27 к фильтрующим поверхностям 10 и 18 пластин 7

0 и 8 и остатки фильтрата, которые могли скопиться в канавках этих поверхностей, удаляются через линию удаления фильтрата. Благодаря этому повышается выход фильтрата и исключается

5 возможность смешивания его с лепешками .

Среда под давлением перемешивается с фильтратом и удаляется. Если в качестве такой среды используют сжа0тый воздух, получившаяся смесь является газовоздушноя, и воздух самопроизвольно выходит из нее.

ЕГсли такая операция удаления фильтрата не производится, после обезвоживания лепешек открывают лишь

5 клапаны 38, 39 и 41, чтобы выпустить среду, использованную для прессования через выпускные линии 40 и 43. Далее цикл операции фильтрования повторяют. Каждый раз, когда подают

0 суспензию, клапаны 39 и 41 открывают на определенный промежуток времени, чтобы подаваемая суспензия могла вытеснить воздух, оставшийся в фильтрационных камерах 20. После5довательность работы отдельных клапанов может выполняться автоматически во время производства фильтрации по заданной программе.

Когда фильтрацию производят дли0тельное время, куски фильтровальной ткани постепенно загрязняются, что снижает зффект ивность фильтрования. Чтобы это не происходило, фильтровальную ткань промывают с обратной

5 стороны периодически или по мере надобности. Такая промывка с обратной стороны осуществляется путем открывания одного лишь клапана 36, подающего промывочную жидкость от питающего патрубка 29 по линии пода чи 34. Промывочная жидкость течет через главные питающие каналы 28 и через вспомогательные каналы 27 и п падает на фильтровальные поверхности 10 и 18. Когда выпускные каналы промывочной жидкости закрыты, каналы подачи суспензии открыты, поэтом воздух, находящийся в них, не вы- . тесняется наружу. Промывочная жидкость проходит сквозь фильтровальну ткань в направлении, противоположно направлению прохода фильтрата, т.е. от поверхностей .10 и .18 к фильтрационным камерам 20. Такой обратный поток про иывочной жидкости смывает остатки, которые могут прилипать к фильтрационной ткани и вымывает их из фильтр-пресса через каналы подачи суспензии. Каналы подачи суспензг1 селективно переключаются на соединение с источником подачи суспензии и выпускным отверстием промывочной жидкости. В процессе каждой операции фильт рования прессующие диафрагмы 15 один раз расширяются и один раз ежи Даются, а потому существует опасность возникновения усталостных напряжений в цилиндрических участках 19, что приводит к невозможности до таточного расширения и сжатия этих участков, а следдвательно, к помехам протеканию потока суспензии. Ци линдрический участок 19-, образующий отверстие для прохода суспензии 14, может быть выполнен в виде учас ка, толщину стенок которого постепенно увеличивается в направлении от листов, чтобы избежаогь таких усталостных напряжений. Таким образом, достигается высокая эффективность обезвоживания за счет обеспечения высокого выхода фильтрата. Формула изобретения Фильтр-пресс для фильтрации под давлением, содержащий набор фильтровальных пластин, каждая из которых выполнена в виде основания, покрытого с двух сторон упругой диафрагмой с выступами на ее наружной поверхности, камеры сбора фильтрата, размещенные между каждой парой фильтровальных пластин и соединенные с каналом выпуска фильтрата фильтровальных пластин, .отличающийся тем, что, с целью повышения эффективности обезвоживания фильтр-прессной лепешки за счет обеспечения высокого выхода фильтрата, он снабжен прессовально-фильтровальными пластинами, расположенными между каждой парой фильтровальных пластин и имеющими в их основаниях каналы для подачи среды под давлением, при этом между основанием каждой прессовально-фильтровальной пластины и ее диафрагмой размещена камера давления, соединенная с каналом для подачи среды. Источники информацииf принятые во внимание при экспертизе 1. Патент QUA I 3988242, кл. 210-227, 1976.

fftfO2tSH К If

ff

fen

9 ©

li

V /

y ffff rmS JT 812 П Фиг. 2. Л

r-

Q

ff

22

:v.-- /-Q-2S

Фиг. f

W

a2f

О

Фигб

&

/7Н

Авторы

Даты

1983-01-15—Публикация

1979-01-09—Подача