Область техники, к которой относится изобретение

Настоящее изобретение относится к способу конверсии исходного жидкого материала в парофазный продукт с использованием псевдоожиженного слоя с перекрестным потоком.

Предпосылки создания изобретения

Многие промышленные способы основаны на псевдоожиженном слое в качестве среды контактирования твердого вещества и жидкости. Большая площадь поверхности, связанная с псевдоожиженными твердыми веществами, может привести к увеличенным скоростям массо- и теплопереноса по сравнению с конкурирующими альтернативами. Это является особенно важным применительно к промышленным химическим реакциям. В одном важном применении псевдоожиженный слой используется для контактирования жидкой реакционной фазы с псевдоожиженными твердыми частицами; частицы обеспечивают каталитические или термические выгоды, которые позволяют протекать реакциям. Ряд таких способов используется в переработке углеводородов. Двумя промышленными примерами данного типа способа является жидкофазный каталитический крекинг и жидкофазное коксование.

Обогащение является обычной классификацией для способов, используемых нефтепереработчиками для улучшения качества тяжелой нефти или тяжелой фракции сырой нефти. Термин "остаток" часто используется для описания неперегоняющейся фракции нефти, которая кипит выше примерно 530-565°С. Сырая нефть обычно относится к тяжелой, когда она содержит значительную фракцию остатка, или "тяжелого" материала. Псевдоожиженные слои обладают многими преимуществами применительно к способу обогащения.

В обычном способе термического обогащения, или способе термической конверсии, твердые вещества не играют каталитическую роль. Точнее энергия активации преодолевается только путем подвода тепла, преобразуя исходное сырье в более ценные продукты. В указанных способах псевдоожиженный слой твердых веществ обеспечивает тепло, необходимое для реакций конверсии: жидкое углеводородное сырье подается к горячим твердым веществам, где оно взаимодействует с образованием продуктов способа. Реакции, включенные в конверсию сырья в продукты, часто называются реакциями крекинга и коксования.

В конечном счете, если обеспечивается достаточное время реакции, исходное жидкое сырье полностью взаимодействует с образованием конечных продуктов, которые в условиях способа являются либо газами, либо твердыми веществами. Продукты, представляющие наибольший интерес, являются обычно частью газов, образовавшихся в способе, которые могут быть конденсированы в жидкости в условиях окружающей среды. Здесь они называются "жидкими продуктами" и в большинстве случаев представляют собой наиболее ценные продукты способа термического обогащения. Твердый продукт способа называется коксом, а часть газов, которые являются неконденсирующимися, называется неконденсирующимися газами.

В промежуточные моменты реакции в реакторе присутствует жидкая фаза. В течение указанного периода до завершения химической конверсии имеется возможность ухудшения конечного выхода способа. В любом промышленном способе целью является максимизация количества продуктов, получаемых из сырья, что обычно приравнивается к максимизации качества и выхода жидких продуктов. В результате путем правильной разработки способа конечное количество и качество жидких продуктов может быть увеличено. Некоторыми примерами способов с псевдоожиженным слоем, которые являются попытками осуществления этого, являются жидкофазное коксование, коксование в вертикальном трубчатом реакторе и коксование малым временем пребывания.

На основании общедоступных знаний по исследованию и обогащению были сделаны следующие заключения относительно признаков идеального способа термического обогащения:

1. Молекулы сырья с качеством, приемлемым для традиционной нефтеочистки, не должны подвергаться воздействию жестких термических условий, связанных с реакциями крекинга. Было показано присутствие в исходном материале частично конденсированных полициклических ароматических соединений с получением кокса в реакциях рекомбинации в случае воздействия условий термической конверсии. Выход жидкости может быть улучшен, если данная фракция удаляется до обработки. Хотя это до некоторой степения субъективно, на основании здравого смысла линия разграничения приблизительно связана с молекулами, содержащими 3-4 ароматических кольца.

2. Снижение температуры жидкой фазы обычно снижает скорости реакции в жидкой фазе при небольшом воздействии на скорости массопереноса. Это обеспечивает дополнительное время для извлечения продуктов реакции до реакций рекомбинации, превращающих указанные молекулы в предшественники кокса. В результате выход жидкости можно увеличить со снижением температуры.

3. Снижение температуры газовой фазы увеличивает выход жидкости при снижении чрезмерно глубокого крекинга продуктов. Чрезмерно глубокий крекинг представляет собой непрерывную деструкцию газофазных продуктов, когда они остаются при температурах реакции. Чрезмерно глубокий крекинг превращает жидкие продукты в неконденсирующиеся газы. Снижение чрезмерно глубокого крекинга путем снижения температуры реактора может увеличить выход жидкости и улучшить качество продукта. Снижение времени пребывания газообразных продуктов в реакторе имеет подобный эффект.

Имея в виду указанные концепции, идеальный ряд случаев, связанных со способом термического обогащения, включающим слой псевдоожиженных твердых веществ, может быть описан следующим образом:

1. Исходное жидкое сырье приводят в контакт с псевдоожиженными твердыми частицами.

2. Фракцию исходного жидкого сырья, содержащую молекулы с менее 3-4 ароматическими кольцами, выпаривают и собирают как продукт до того, как имеет место значительный крекинг данной фракции.

3. Молекулы, остающиеся в жидкой фазе на псевдоожиженных твердых частицах, начинают термически взаимодействовать.

4. Продукты термического взаимодействия, которые выделяются как пар с поверхности частиц псевдоожиженного слоя, уносятся псевдоожижающим газом и охлаждаются до того, как имеют место последующие реакции (т.е. чрезмерно глубокий крекинг).

5. Для остальной жидкости, оставшейся на частицах псевдоожиженного слоя, обеспечивают точное время пребывания, необходимое в условиях реакции для образования сухого твердого вещества с полным выделением продукта.

Жидкофазное коксование является промышленным способом термического обогащения, который может быть использован для иллюстрации многих концепций, приведенных выше. Способ жидкофазного коксования использует барботируемый псевдоожиженный слой твердых частиц. Данный тип псевдоожиженного слоя подобен кипящей жидкости. В способе жидкофазного коксования горячие твердые частицы поступают в реактор в зоне выше поверхности псевдоожиженного слоя. Удаление твердых частиц имеет место в нижней части реактора.

Жидкость распыляется в псевдоожиженный слой на нескольких различных уровнях, где она покрывает псевдоожиженные твердые частицы. Природа перемешивания твердых частиц в барботируемом псевдоожиженном слое приводит к условиям, когда твердые частицы в зоне подачи обычно хорошо перемешиваются. Перед выходом из реактора твердые частицы проходят через зону разделения, которая предназначена для увеличения времени, которое затрачивается жидким сырьем на нахождение в реакторе. Дополнительное время пребывания, обеспечиваемое для твердых частиц в секции разделения, вместе с разделяющим паром обеспечивает извлечение дополнительного продукта из исходного жидкого сырья, покрывающего поверхность псевдоожиженных твердых частиц.

Благодаря хорошим характеристикам перемешивания твердых частиц в устройстве жидкофазного коксования распределение времен пребывания ((RTD)(РВП)) псевдоожиженных твердых частиц и соответствующего реагирующего исходного жидкого сырья, которое они несут, является очень широким: время, которое твердые частицы и исходное жидкое сырье затрачивают на пребывание в реакторе, имеет большое количество вариаций. Общей моделью, используемой для описания систем, которые очень хорошо перемешиваются, является проточный емкостной реактор с мешалкой ((CSTR)(ПРМ)). ПРМ-модель описывает крайний случай идеально перемешиваемой системы. РВП твердых частиц в устройстве жидкофазного коксования приближается к РВП ПРМ. В результате часть твердых частиц следует коротким путем к выходу из реактора, тогда как другие затрачивают очень длительное время на пребывание в условиях реактора.

Зона разделения устройства жидкофазного коксования предназначена для получения РВП твердых частиц, которое является ближе к поршневому потоку. Модель поршневого потока представляет противоположную крайность ПРМ-модели. В модели поршневого потока РВП имеет одно единственное значение, так что все твердые частицы затрачивают одинаковое количество времени на пребывание в реакторе.

Хороший контроль над РВП псевдоожиженных твердых частиц и исходного жидкого сырья, которое они несут, является важным, и имеются много преимуществ работы с РВП, которое приближается к поршневому потоку. С РВП твердых частиц, приближающимся к РВП ПРМ, необходимо специально разрабатывать удержание твердых частиц реактора для твердых частиц, которые первыми выходят из реактора. Если удерживающее устройство реактора не предназначено ограничивать циркуляцию твердых частиц по короткому пути, тогда исходное жидкое сырье будет теряться, потому что оно не остается в реакторе в течение достаточного времени для полного взаимодействия.

Для снижения указанных потерь реактор должен быть выполнен крупней или должна быть снижена пропускная способность по твердым частицам. Широта РВП в ПРМ дает в результате более крупный реактор с ограниченной производительностью.

Поскольку все твердые частицы затрачивают одинаковое количество времени на пребывание в реакторе с поршневым потоком, конструкция реактора считается не имеющей короткой циркуляции твердых частиц и получаемых в результате потерь непрореагировавшего исходного жидкого сырья. Это обеспечивает физически меньший реактор с потенциально большей производительностью.

Отмечается, что в плане вышеуказанного рассмотрения реактор и способ гибкого коксования мало отличаются от реактора и способа жидкофазного коксования.

В дополнение к ограничениям благодаря РВП твердых частиц в устройстве жидкофазного коксования газофазная динамика, связанная с барботируемым псевдоожиженным слоем, приводит к очень широкому газофазному РВП в устройстве жидкофазного коксования. Практические соображения, связанные с конструированием реакторов жидкофазного коксования, требуют, чтобы использовалась значительная глубина слоя в сочетании с увеличением диаметра реактора для обеспечения конструкции удержания твердых частиц. Увеличенная высота слоя вместе с естественно широким РВП газа, связанным с барботируемым псевдоожиженным слоем, дает длительное время пребывания паровой фазы, что может дать потерю продукта в результате чрезмерно глубокого крекинга.

Разработаны различные конструкции реактора и способы, которые пытаются ввести идеализированные стадии переработки, с лучшим контролем над РВП как газовой фазы, так и твердой фазы по сравнению с жидкофазным коксованием. Одним таким способом является способ коксования в вертикальном трубчатом реакторе (или линией переноса). Вторым таким способом является способ коксования с малым временем пребывания, который описан в патенте США №5658455 (Hammond et al.), патенте США №5714056 (Hammond et al.) и патенте США №5919352 (Serrand et al.).

Способ коксования в вертикальном трубчатом реакторе основан на псевдоожиженном слое, но работает с намного более высокой скоростью жидкости, чем способ жидкофазного коксования, так что большая часть твердых частиц перемещается движущейся жидкостью. Это обычно относится к быстрому псевдоожижению или разбавленнофазному переносу и обеспечивает значительные различия в смешении газовой и твердой фаз по сравнению с барботируемым псевдоожиженным слоем. В данном типе реактора твердый носитель распыляется с питанием на одном конце реактора, или трубы, и транспортируется к противоположному концу трубы со скоростью, равной скорости газовой фазы, меньше скорости сдвига между двумя фазами. Преимуществом данной конструкции является то, что все твердые частицы перемещаются через слой с одинаковыми скоростями. Это дает РВП твердой фазы, которая приближается к РВП поршневого потока. Динамика газофазного перемешивания подобна перемешиванию твердых частиц: газофазное перемешивание также приближается к перемешиванию реактора с поршневым потоком.

Узкое РВП как твердой фазы, так и газовой фазы может потенциально обеспечить улучшения жидкофазного коксования, но способ псевдоожижения приводит к взаимодействию РВП твердой фазы и РВП газовой фазы. Это - потому, что скорость газовой и твердой фаз различаются только на скорость сдвига, которая является небольшой относительно средней скорости. Поскольку требуемые времена пребывания газовой и твердой фаз являются очень различными, это может быть рискованным.

Способ коксования с малым временем пребывания устанавливает короткое время пребывания газовой фазы с начальным предварительным выпариванием, что обеспечивает собирание ценных молекул с минимальной выдержкой в условиях реакции. В способе коксования с малым временем пребывания твердые частицы транспортируются механически, что обеспечивает независимое время пребывания твердых частиц. Механические ограничения не обеспечивают достаточно длительное время реакции жидкой фазы при расчетных скоростях подачи. Для компенсирования относительно короткого времени реакции жидкой фазы скорость реакции в способе коксования с малым временем пребывания увеличивают путем увеличения температуры реакции, действие, которое находится в прямом противоречии с идеализированным способом конверсии, описанным выше. Как результат увеличенной температуры в газовой фазе при чрезмерно глубоком крекинге могут образоваться сопряженные олефины, что может привести к неразрешимым проблемам засорения воздушной системы.

Краткое описание изобретения

Настоящее изобретение относится к способу конверсии исходного жидкого материала в парофазный продукт с использованием псевдоожиженного слоя с перекрестным потоком. Настоящее изобретение также относится к устройству, содержащему реактор с псевдоожиженным слоем с перекрестным потоком.

Исходным жидким материалом может быть любой подходящий материал. Исходный жидкий материал может состоять из единственного вещества или может состоять из множества веществ. Термин "исходный жидкий материал", как использовано здесь, означает, что материал представляет собой или ведет себя по существу как жидкая фаза непосредственно перед тем, как подвергнуться способу конверсии. В результате исходный жидкий материал может состоять из подходящего материала, который находится по существу в жидкой фазе при конкретной температуре, при которой он вводится в способ конверсии.

Предпочтительно, исходный жидкий материал состоит из жидкого углеводорода. Более предпочтительно, исходный жидкий материал состоит из тяжелого углеводорода. Для целей настоящего описания "тяжелым" углеводородом является углеводород, который имеет точку кипения выше примерно 530°С. Исходный жидкий материал поэтому, предпочтительно, включает, по меньшей мере, некоторое количество углеводорода, имеющего температуру кипения, которая является выше примерно 530°С. Более предпочтительно, тяжелый углеводород состоит из тяжелой нефти или тяжелой фракции сырой нефти.

Парофазный продукт может состоять из единственного продукта, или вещества, или может состоять из множества продуктов, или веществ. Термин "парофазный продукт", как использовано здесь, означает, что продукт представляет собой или ведет себя как паровая фаза в условиях способа конверсии, хотя продукт в конечном счете может быть конденсирующимся в жидкую фазу или даже в твердую фазу.

В одном аспекте способа настоящее изобретение представляет собой способ конверсии исходного жидкого материала в парофазный продукт, содержащий следующие стадии:

(a) создание псевдоожиженного слоя, содержащего твердые частицы и псевдоожижающую среду, где псевдоожижающая среда движется в по существу вертикальном направлении псевдоожижения и где твердые частицы находятся при температуре конверсии, которая является подходящей для облегчения конверсии исходного жидкого материала в парофазный продукт;

(b) перемещение твердых частиц в по существу горизонтальном направлении переноса твердых частиц из горизонтального положения вверх по потоку в горизонтальное положение вниз по потоку;

(c) введение исходного жидкого материала в псевдоожиженный слой в зоне подачи, расположенной между горизонтальным положением вверх по потоку и горизонтальным положением вниз по потоку, для того чтобы облегчить конверсию исходного жидкого материала в парофазный продукт; и

(d) сбор парофазного продукта.

Твердые частицы могут состоять из любого твердого материала, который может быть достаточно псевдоожижен, чтобы удовлетворить требованиям изобретения. Предпочтительно, твердые частицы состоят по существу из частиц Geldart типа А и/или типа В. Твердые частицы могут также состоять из катализатора или содержать количество катализатора, которое способно облегчить или улучшить конверсию исходного жидкого материала.

Твердые частицы, предпочтительно, движутся в направлении переноса твердых частиц со скоростью, которая является значительно больше, чем скорость перемешивания твердых частиц в направлении переноса твердых частиц. Другими словами, критерий Пекле (Ре), описывающий движение твердых частиц, является относительно большим, так что движение твердых частиц в направлении переноса твердых частиц приближается к поршневому потоку.

Твердые частицы, предпочтительно, вводят в псевдоожиженный слой в горизонтальном положении вверх по потоку или рядом с ним и, предпочтительно, собирают в сборник твердых частиц, расположенный в горизонтальном положении вниз по потоку или рядом с ним.

Твердые частицы после того, как их собирают, предпочтительно, регенерируют для повторного использования. Стадия регенерирования твердых частиц для повторного использования может состоять из нагревания твердых частиц, предпочтительно, при температуре конверсии. Твердые частицы могут быть нагреты любым подходящим способом. Например, твердые частицы могут быть нагреты в газогенераторе или камере сгорания. Газогенератор или камера сгорания может использовать продукт реакций способа, такой как кокс, в качестве источника топлива.

Псевдоожижающая среда может состоять из любого подходящего псевдоожижающего газа или пара. В предпочтительных вариантах псевдоожижающая среда может состоять из газа, который получается в процессе регенерирования твердого материала.

Псевдоожижающая среда, предпочтительно, вводится в нижнем вертикальном положении ниже уровня твердых частиц, так что направление псевдоожижения является по существу направленным вверх. Псевдоожижающая среда и парофазный продукт собираются в верхнем вертикальном положении выше твердых частиц. Парофазный продукт и/или псевдоожижающую среду, предпочтительно, собирают вместе в сборнике пара. Парофазный продукт, предпочтительно, отделяют от псевдоожижающей среды и, предпочтительно, охлаждают для минимизации дополнительной конверсии и/или деструкции парофазного продукта.

Исходный жидкий материал может быть введен в псевдоожиженный слой любым подходящим образом. Предпочтительно, исходный жидкий материал распыляют, так что исходный жидкий материал контактирует с твердыми частицами в виде капель. Предпочтительно, исходный жидкий материал вводят в псевдоожиженный слой так, что исходный жидкий материал проникает в псевдоожиженный слой, предпочтительно, в виде капель.

Направление, в котором исходный жидкий материал распыляется или иным способом вводится в псевдоожиженный слой, может быть любым направлением, но, предпочтительно, оно является по существу перпендикулярным направлению переноса твердых частиц. В предпочтительных вариантах исходный жидкий материал вводится в псевдоожиженный слой либо в по существу вертикальном направлении распыления, либо в по существу горизонтальном направлении распыления. Когда направление является вертикальным, направление является, предпочтительно, противоположным направлению псевдоожижения.

Стадия сбора парофазного продукта может состоять из сбора парофазного продукта в множестве мест сбора парофазного продукта, расположенных горизонтально между горизонтальным положением вверх по потоку и горизонтальным положением вниз по потоку. Парофазный продукт может быть собран в местах сбора парофазного продукта в единственном сборнике пара или во множестве сборников пара. Парофазный продукт может иметь состав, который является различным в местах сбора паровой фазы, так что в различных местах могут быть собраны различые составы парофазного продукта.

Способ может дополнительно содержать стадию сбора выпаренной фракции исходного жидкого материала в месте сбора паровой фазы, которое является смежным с зоной подачи, так что части исходного жидкого материала могут быть собраны как пар до прохождения значительной конверсии и/или деструкции. Выпаренная фракция исходного жидкого материала может быть собрана в сборнике пара.

В предпочтительном аспекте способа изобретения псевдоожижающая среда, такая как газ, вводится в реактор для псевдоожижения слоя твердых частиц так, что псевдоожижающая среда движется в по существу вертикальном направлении псевдоожижения. Твердые частицы переносятся по существу горизонтально в направлении переноса твердых частиц от впуска твердых частиц в горизонтальном положении вверх по потоку в реакторе до выпуска твердых частиц в горизонтальном положении вниз по потоку в реакторе, предпочтительно, но необязательно, под действием силы тяжести. Когда твердые частицы движутся через реактор, они контактируют с исходным жидким материалом, содержащим жидкий углеводород. Жидкий углеводород вводится в реактор в зоне подачи, которая расположена вниз по потоку от впуска твердых частиц. Твердые частицы находятся при температуре конверсии, что облегчает реакцию жидкого углеводорода с получением одного или более обогащенных углеводородных продуктов в качестве парофазного продукта. Парофазный продукт собирают в сборнике пара, предпочтительно, с псевдоожижающей средой. Парофазный продукт, предпочтительно, отделяют от псевдоожижающей среды и, предпочтительно, охлаждают для того, чтобы минимизировать дополнительную конверсию и/или деструкцию парофазного продукта. Твердые частицы собирают в сборнике твердых частиц, соединенном с выпуском твердых частиц, и, предпочтительно, регенерируют для повторного использования.

Выбор и разработка твердых частиц, системы сбора пара, переливного механизма и механизма псевдоожижения могут быть выполнены так, что время пребывания паровой фазы является коротким по сравнению с конкурирующими технологиями, и так, что распределение времен пребывания твердых частиц приближается к условиям поршневого потока, несмотря на значительное выделение продукта в псевдоожиженном слое. Изобретение обеспечивает относительно высокие отношения твердых частиц к жидкому сырью, что способствует достижению более низких температур реактора.

Например, в то время как имеются значительные ограничения по потоку твердых частиц, который может переработать единственный реактор коксования с малым временем пребывания, и в то время как значительные затраты, связанные с коксованием при малом времени пребывания, требуют, чтобы способ использовал относительно низкие отношения - твердые частицы-к-нефти, реактор коксования с перекрестным потоком может перерабатывать относительно большое количество твердых частиц. Данная характеристика позволяет изобретению использовать более высокие отношения - твердые частицы-к-нефти, чем может использоваться некоторыми конкурирующими способами, такими как способ коксования с малым временем пребывания.

Кроме того, в то время как способ коксования с малым временем пребывания принуждают использовать относительно высокую рабочую температуру для компенсирования низких отношений - твердые частицы-к-нефти, подобные требования не существуют для настоящего изобретения. При осуществлении настоящего изобретения используются относительно высокие отношения - твердые частицы-к-нефти с зонами подачи и извлечения продукта, которые чередуют таким образом, что можно точно регулировать время пребывания твердых частиц.

Краткое описание чертежей

Варианты изобретения теперь описываются со ссылкой на прилагающиеся чертежи, на которых:

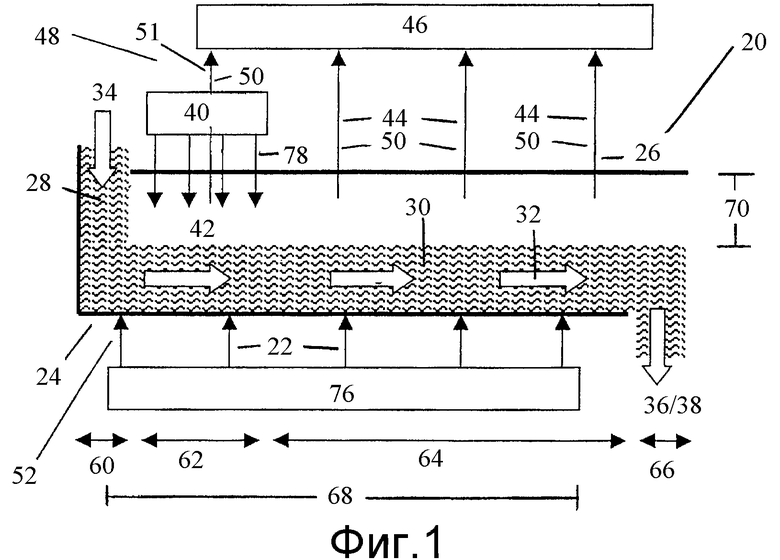

на фиг.1 представлена схема реактора с псевдоожиженным слоем с перекрестным потоком согласно предпочтительному варианту настоящего изобретения; на фиг.2 представлена схема реактора с псевдоожиженным слоем с перекрестным потоком согласно предпочтительному варианту настоящего изобретения, изображающая распыление исходного жидкого материала в псевдоожиженном слое.

Подробное описание изобретения

Вообще настоящее изобретение относится к способу и устройству конверсии исходного жидкого материала в парофазный продукт. Предпочтительно, настоящее изобретение относится к способу и устройству конверсии тяжелого углеводородного исходного материала в более ценные продукты реакции. В предпочтительном варианте тяжелый углеводородный исходный материал состоит из тяжелой нефти или тяжелой фракции сырой нефти.

Что касается фиг.1 и 2, центральным устройством способа в предпочтительном варианте изобретения является реактор с псевдоожиженным слоем с перекрестным потоком (20). Как в большинстве способов с псевдоожиженным слоем, псевдоожижающая среда (22), предпочтительно газ, вводится в днище нижней части реактора (24) и выходит в верхней части реактора (20), так что псевдоожижающая среда (22) движется по существу в вертикальном направлении псевдоожижения (26).

Псевдоожижающая среда (22) псевдоожижает твердые частицы (28) с получением псевдоожиженного слоя (30). Твердые частицы (28) в псевдоожиженном слое (30) движутся по существу в горизонтальном направлении переноса твердых частиц (32) от входа твердых частиц (34) в горизонтальном положении вверх по потоку к выходу твердых частиц (36) в горизонтальном положении вниз по потоку. Твердые частицы (28) собирают в сборнике твердых частиц (38), который соединен с выпуском твердых частиц (36).

В предпочтительном варианте твердые частицы (28) движутся в направлении переноса твердых частиц (32) по существу под влиянием силы тяжести. Другими словами, для перемещения твердых частиц (28) механическое устройство, или агрегат, не используется.

Исходный жидкий материал (40) поступает в реактор (20) на входе питания (42), который расположен вниз по потоку от входа твердых частиц (34), так что вход питания (42) находится между входом твердых частиц (34) и выходом твердых частиц (36).

Парофазный продукт (44) собирают в сборнике пара (50), который расположен в верхнем вертикальном положении (48) выше твердых частиц (28) и псевдоожиженного слоя (30). Сборник пара (4 6) имеет множество мест сбора парофазного продукта (50). Места сбора парофазного продукта (50) расположены горизонтально между входом твердых частиц (34) и выходом твердых частиц (36). Испаренная фракция (51) исходного жидкого материала (40) также собирается в одном (или более) месте сбора парофазного продукта (50), смежном с входом питания (42).

Псевдоожижающая среда (22) также собирается в сборнике пара (46) с парофазным продуктом (44), так что псевдоожижающая среда проходит от нижнего вертикального положения (52) ниже твердых частиц (28) к сборнику пара (46) в верхнем вертикальном положении (48). Парофазный продукт (44) по существу отделяется от псевдоожижающей среды (22) и охлаждается для того, чтобы минимизировать дополнительную конверсию и/или деструкцию парофазного продукта (44).

Существенное различие между изобретением и традиционным способом с псевдоожиженным слоем состоит в том, что твердые частицы (28) в псевдоожиженном слое (30) движутся по существу перпендикулярно газовой фазе в псевдоожиженном слое (30). Твердые частицы (28) поступают на вход твердых частиц (34), проходят по длине реактора (20), предпочтительно, под действием силы тяжести и удаляются через выход твердых частиц (36). Поскольку потоки твердых частиц (28) и псевдоожижающей среды (22) создаются независимыми движущими силами, оба являются по существу независимыми. Это обеспечивает значительное увеличение гибкости в работе, что будет рассмотрено подробно в последующем описании.

Способ и устройство изобретения могут дать РВП твердых частиц, которое приближается к поршневому потоку, обеспечивая выделение парофазного продукта (44) в псевдоожиженном слое (30). Преимущества, следующие из РВП твердых частиц (28), вместе с другими преимуществами изобретения могут быть достигнуты специалистом в данной области техники с обеспечением значительного превосходства над прототипом.

Например, специалистам в данной области техники хорошо понятно, как оперировать рабочими условиями и параметрами аппарата, такими как увеличенные отношения твердые частицы-к-питанию и способность подавать питание более регулируемым и равномерным образом, для улучшения производительности и выхода при обычных температурах реакции. Гидродинамика изобретения была исследована физическими моделями текучести в холодном состоянии с использованием размерного анализа для установления связи с типичными рабочими условиями способа.

1. Реактор

В предпочтительном варианте реактор (20) разделен на ряд зон, причем каждая имеет различную функцию:

1) зона подачи твердых частиц (60),

2) зона подачи жидкости (62),

3) реакционная зона (64),

4) зона удаления твердых частиц (66),

5) газораспределительная зона (68),

6) зона над псевдоожиженным слоем (70).

Фиг.1 и 2, обе представляют схему, которая показывает указанные различные зоны реактора (20).

Реактор (20) может иметь любую подходящую форму. В предпочтительных вариантах реактор (20) имеет обычно прямоугольную форму. Длина реактора (20) обычно больше его ширины. Данная конструкция обеспечивает хорошее перемешивание твердых частиц (28) по ширине реактора (20) и способствует поддержанию характеристик поршневого потока в движущейся твердой фазе. Воздействие поршневого потока на характеристики способа описано ниже.

Газ вводится как псевдоожижающая среда (22) с помощью газораспределителя (76), расположенного на днище или рядом с днищем реактора (20). Газораспределитель (76) может быть различной сложности. Были испытаны конструкции с барботажным колпачком и ситчатой тарелкой, но любая конструкция, способная адекватно псевдоожижать твердые частицы, является приемлемой. Псевдоожижающая среда (22) вместе с любым парофазным продуктом (44), образовавшимся в реакции, обычно выходит в верхней части реактора (20).

Высота реактора (20) такова, что включает как псевдоожиженный слой (30), содержащийся в реакторе (20), так и высоту, необходимую для высвобождения твердых частиц в зоне над псевдоожиженным слоем (70), как рассмотрено ниже.

Для обеспечения эффективного контактирования между исходным жидким материалом (40) и твердыми частицами и получения преимущества высоких отношений твердые частицы-к-питанию обычно желательно обеспечивать количество твердых частиц (28) по существу в избытке, который требуется для зоны подачи жидкости (62). При установке нескольких устройств, изображенных на фиг.1, последовательно масса твердых частиц (28) будет контактировать более равномерным образом при снижении требований обработки твердых частиц. Для увеличения производительности ширина реактора (20) может быть увеличена, и такая возможность недоступна многим промышленным конструкциям.

Характеристики твердых частиц

Твердые частицы (28) в реакторе (20) обеспечивают площадь поверхности, на которой протекает реакция конверсии. Кроме того, твердые частицы (28) обеспечивают источник или отвод тепла реакции в зависимости от того, является ли реакция эндотермической или экзотермической. Наиболее критическим показателем твердых частиц (28) является то, что твердые частицы должны достаточно хорошо псевдоожижаться, чтобы удовлетворять требованиям изобретения.

Твердые частицы (28) могут необязательно также обеспечивать каталитическую функцию для облегчения или улучшения реакций конверсии, которые имеют место в реакторе. Например, твердые частицы (28) могут состоять из или содержать количество катализатора, которое способно облегчить и/или улучшить реакции конверсии, такого как цеолит типа Y или другой материал, который является подходящим для использования в каталитическом крекинге или подобных процессах.

На основании классификации Geldart (Kunni D. and Levenspiel O. Fluidization Engineering, 2ed., Butterworth-Heinemann, 1991) следующие два типа твердых частиц (28) могут быть подходящими для реактора (20):

1. Частицы Geldart типа А: аэрируемые частицы или материалы, имеющие небольшой средний размер частиц (<40 мкм) или низкую плотность частиц (<1400 кг/м3). Псевдоожиженный катализатор крекинга является примером данного типа частиц.

2. Частицы Geldart типа В: большая часть частиц размером 40-500 мкм и плотностью 1400-4000 кг/м3. Песок является примером данного типа частиц.

Указанные два типа частиц характеризуют типичные частицы, используемые в промышленных псевдоожиженных слоях. Будучи псевдоожиженными они обеспечивают положительные характеристики, которые наиболее часто связаны с реакторами с псевдоожиженным слоем: однородную температуру, высокие скорости тепло- и массопереноса и высокую удельную площадь поверхности. Кроме того, Geldart частицы типа А и В являются обычно достаточно текучими, чтобы обеспечить плавный горизонтальный поток.

Все остальные частицы подпадают под тип С (когезионные порошки) или тип D (крупные грубые частицы) по классификации Geldart и обычно являются не подходящими для использования в способе настоящего изобретения, если они не составляют относительно небольшую фракцию твердых частиц (28) с большей частью твердых частиц (28), являющейся Geldart типа А или Geldart типа В.

Другими факторами, учитываемыми при выборе твердых частиц (28), являются характеристики теплоемкости и теплопереноса, скорости истирания и стоимость.

3. Характеристики псевдоожиженного слоя

Псевдоожиженный слой (30), предпочтительно, работает в режиме барботажного слоя или в случае частиц Geldart типа А может работать в режиме плавного псевдоожижения ниже скорости псевдоожижения барботированием, но выше минимальной скорости псевдоожижения.

В режиме барботажного слоя псевдоожиженный слой (30) напоминает кипящую жидкость с пузырьками, образующимися в газораспределителе (76), быстро поднимающимися через псевдоожиженный слой (30), затем разрушающимися на поверхности псевдоожиженного слоя (30). Для наглядности можно предположить, что псевдоожиженный слой (30) имеет две фазы:

1) эмульсионную фазу, содержащую как твердые частицы, так и газ; и

2) пузырьковую фазу, содержащую, главным образом, только газ.

Газ выходит из псевдоожиженного слоя (30) почти исключительно в виде пузырьков. Газ в эмульсионной фазе должен поэтому сначала войти в пузырьки для того, чтобы выйти из псевдоожиженного слоя (30). Перенос газа между пузырьками и эмульсией может иметь место при диффузии в псевдоожиженный слой (30) или при смешении в зоне турбулентности вблизи газораспределителя (76).

4. Зона над псевдоожиженным слоем

Зона над псевдоожиженным слоем (70) является областью, обедненной твердыми частицами, реактора (2), выше поверхности псевдоожиженного слоя (30). Твердые частицы выталкиваются из псевдоожиженного слоя (30) под действием пузырьков, разрушающихся на его поверхности. Зона над псевдоожиженным слоем (70) требуется для твердых частиц (28), чтобы отделить их от газа так, чтобы они не были вынесены из реактора (20).

Оптимальной высотой зоны над псевдоожиженным слоем является высота, которая обеспечивает все твердые частицы (28) конечными скоростями, большими, чем поверхностная скорость газа, для разъединения. Превышение зоной над псевдоожиженным слоем указанной высоты не снижает унос твердых частиц, а только увеличивает стоимость реактора и время пребывания газовой фазы.

Даже для очень большой зоны над псевдоожиженным слоем (70) твердые частицы (28) уносятся из реактора (20), потому что они захвачены газом, или благодаря крупным взрывам пузырьков на поверхности псевдоожиженного слоя (30), которые могут вытолкнуть твердые частицы (28) до верха реактора (20). Если устройства перерабоки газа ниже по потоку не могут допустить присутствие твердых частиц, тогда должно быть установлено устройство для отделения твердых частиц (28) от газового потока. Проверенные технологии, такие как циклоны, являются достаточными для этой цели.

Снижение высоты зоны над псевдоожиженным слоем (70) снижает время пребывания газовой фазы, что в свою очередь ограничивает жесткость газофазных реакций. Однако неадекватная высота зоны над псевдоожиженным слоем (70) может привести к чрезмерному количеству унесенных твердых частиц, что требует более крупных устройств обработки твердых частиц снаружи реактора (20) для отделения твердых частиц (28) от газа.

Оптимальная высота зоны над псевдоожиженным слоем зависит от типа твердых частиц (28), скорости псевдоожижения и воздействия исходного жидкого материала (40) на когезионные силы между твердыми частицами (28). Показано, что распределение времен пребывания газа в зоне над псевдоожиженным слоем (70) является по существу таким, как в поршневом потоке.

5. Скорость псевдоожижения

Твердые частицы (28) псевдоожижаются газом, который поступает через газораспределитель (76) в нижнюю часть реактора (24). Скорость псевдоожижающей среды (22) должна быть выше минимальной скорости псевдоожижения и, предпочтительно, ниже скорости турбулентного псевдоожижения твердых частиц (28). Если скорость псевдоожижающей среды (22) является ниже минимальной скорости псевдоожижения твердых частиц (28), тогда псевдоожиженный слой (30) не псевдоожижается и твердые частицы (28) не проходят через псевдоожиженный слой (30). При скоростях псевдоожижения выше скорости турбулентного псевдоожижения унос твердых частиц (28) будет слишком большим для системы, обрабатывающей твердые частицы, приемлемого размера.

Интервал поверхностных скоростей газа, который действует в псевдоожиженном слое (30) для частиц Geldart типа А и Geldart типа В, составляет приблизительно 0,01-1 м/с. Когда исходный жидкий материал (40) является вязким, запас надежности должен быть добавлен к рабочей скорости псевдоожижения для управления агломерированием влажных твердых частиц (28).

Скорость псевдоожижения оказывает воздействие на многие характеристики реактора (20). Когда скорость увеличивается, время пребывания газовой фазы снижается, но концентрация и высота твердых частиц (28) в зоне над псевдоожиженным слоем (70) увеличивается. Перемешивание твердых частиц в псевдоожиженном слое (30) также увеличивается, когда увеличивается скорость псевдоожижения. Это ухудшает структуру поршневого потока твердых частиц, но увеличивает сопротивление депсевдоожижению псевдоожиженного слоя (30), что имеет значение при переработке вязкого исходного жидкого материала (40). Все указанные факторы должны учитываться при выборе скорости псевдоожижения.

6. Пропускная способность по твердым частицам

Твердые частицы (28), предпочтительно, подаются в одном конце реактора (20) и выводятся на противоположном конце. Твердые частицы (28), предпочтительно, движутся по существу в горизонтальном направлении переноса твердых частиц (32). Псевдоожиженные твердые частицы (28) ведут себя гидродинамически подобно сплошной жидкости и могут проходить через псевдоожиженный слой (30) под влиянием силы тяжести. Указанный поток может вводиться просто разностью глубины слоя, обусловленной подачей твердых частиц (28) на одном конце, или наклоном реактора (20) в направлении потока. Наклон реактора (20) имеет преимущество поддержания более однородной глубины псевдоожиженного слоя (30) и обеспечивает большие скорости течения твердых частиц (28). В любом случае глубина псевдоожиженного слоя (30) может необязательно поддерживаться использованием слива (не показан) вблизи выхода твердых частиц (36).

Поток твердых частиц через реактор (20) является, вероятно, главным фактором в определении производительности реактора (20) по исходному жидкому материалу (40). Это является случаем, когда требования к теплу или площади поверхности реакции являются ограничивающими. Если требуется, можно увеличить массовый расход твердых частиц (28) через реактор (20) при постоянном потоке увеличением поперечного сечения псевдоожиженного слоя (30).

7. Подача исходного жидкого сырья

В предпочтительном варианте исходный жидкий материал (40) распыляют на псевдоожиженный слой (30) с использованием питающих сопел (78). Зоной подачи жидкости (62) псевдоожиженного слоя (30), которая используется для ввода распыленного исходного жидкого материала (40), является зона непосредственно после зоны подачи твердых частиц (60).

Питающая система должна максимизировать распределение исходного жидкого материала (40) среди твердых частиц (28), которые проходят через зону подачи жидкости (62). Оптимальной ситуацией было бы, если бы каждая капля питания соударялась с и поглощалась отдельной твердой частицей (28). Это максимизировало бы площадь поверхности, на которой имеет место реакция, что снижает любые ограничения массопереноса.

Для максимизации распределения исходного жидкого сырья и минимизации ограничений массопереноса размер капли, предпочтительно, должен быть меньше или равен размеру твердой частицы (28), что позволит капле образовать тонкую пленку поверх твердой частицы (28). Это ограничивается свойствами смачивания твердых частиц (28) и исходного жидкого материала (40). Если капли питания являются слишком крупными, они могут потенциально вызвать агломерирование твердых частиц (28) в псевдоожиженном слое (30), а если они являются слишком мелкими, они могут быть унесены поднимающейся псевдоожижающей средой (22).

Питающие сопла (78), предпочтительно, ориентированы так, что исходный жидкий материал (40) распыляется в направлении распыления, которое является по существу перпендикулярным направлению переноса твердых частиц. Например, питающие сопла (78) могут быть ориентированы вертикально, направляясь вниз через поверхность псевдоожиженного слоя (30). Альтернативно, питающие сопла (78) могут быть ориентированы горизонтально через стенки реактора (20) или через основание реактора (24). Имеется преимущество распыления исходного жидкого материала (40) в нижней части псевдоожиженного слоя (30), так как она является областью хорошего смешения между твердыми частицами (28) и псевдоожижающей средой (22). Для любой ориентации питающего сопла (78) целью является пропитка псевдоожиженного слоя (30) исходным жидким материалом (40) без соударения с днищем или стенками реактора (20).

8. Глубина псевдоожиженного слоя

Неглубокий псевдоожиженный слой (30) имеет преимущества сниженного времени пребывания газовой фазы, увеличенного контактирования газ-твердые частицы, сниженного горизонтального смешения твердых частиц и сниженной концентрации твердых частиц (28) в зоне над псевдоожиженным слоем (70). Все указанные эффекты являются благоприятными для большинства реакционных систем, которые работают в реакторе (20).

Следующие два рабочих момента влияют на минимальную глубину псевдоожиженного слоя (30) в реакторе (20):

1) требуемая пропускная способность твердых частиц (28); и

2) проникновение струи исходного жидкого материала.

Максимальная пропускная способность твердых частиц (28) зависит от максимальной горизонтальной скорости твердых частиц (28) и поперечного сечения псевдоожиженного слоя (30), перпендикулярного потоку. При работе с небольшой глубиной псевдоожиженного слоя (30) можно иметь много преимуществ (как рассмотрено ниже), причем снижение глубины псевдоожиженного слоя (30) снижает производительность по твердым частицам (28) реактора (20).

Питающие сопла (78), предпочтительно, подают исходный жидкий материал (40) к псевдоожиженному слою без создания капель жидкости размера, которые будут уноситься в движущейся вверх псевдоожижающей среде (22). Для осуществления этого адекватным моментом является придание каплям питания возможности некоторого проникновения исходного жидкого материала (40) в псевдоожиженный слой (30).

Когда исходный жидкий материал (40) распыляется вертикально вниз, псевдоожиженный слой (30) должен быть глубиной, достаточной относительно момента, придаваемого каплям жидкости, так что исходный жидкий материал (40) не соударяется с основанием газораспределителя (76). Указанного ограничения глубины псевдоожиженного слоя (30) можно избежать, если исходный жидкий материал (40) распыляется в псевдоожиженном слое горизонтально. Это устанавливает ограничение на минимальную ширину псевдоожиженного слоя, чтобы избежать соударения исходного жидкого материала (40) о стенки реактора (20). Путем надлежащего конструирования может быть разработана система подачи питания с обеспечением требуемой характеристики.

9. Температура

Температура реактора (20) зависит от требований реакции. Падение температуры в реакторе (20) зависит от тепловых требований реакции и теплоемкости и массового расхода твердых частиц (28). Надлежащий контроль температуры зоны над псевдоожиженным слоем может облегчить проблемы засорения воздушной системы, встречающиеся в других способах.

10. Давление

Небольшое положительное давление (0,5-10 фунт/кв.дюйм) является желательным, потому что имеются затраты, связанные с обеспечением псевдоожижающей среды (22), которые при постоянной поверхностной скорости газа снижаются, когда давление снижается. Кроме того, прямоугольная форма реактора (20) в предпочтительном варианте является менее подходящей для локализации давления, чем цилиндрические конструкции, что снова делает желательными низкие рабочие давления. Требования переработки газа вниз по потоку аналогично устанавливают более низкие границы давления системы.

11. Преимущества способа

В зависимости от конкретной конструкции и осуществления изобретения, как установлено выше, данное изобретение может обеспечить некоторые или все из следующих преимуществ над способами-прототипами:

(а) Приближение распределения времен пребывания твердой фазы к поршневому потоку

Модель поршневого потока является идеальным случаем, когда каждая твердая частица (28) имеет одинаковую горизонтальную скорость. Твердые частицы (28) движутся по длине реактора (20) в однородных пробках, которые хорошо перемешиваются в радиальном направлении. Поскольку каждая твердая частица (28) имеет одинаковую скорость, не может быть перемешивания по длине реактора (20). В способе настоящего изобретения РВП твердых частиц идеально приближается к поршневому потоку, поскольку массовая скорость потока твердых частиц по длине псевдоожиженного слоя (30) является намного больше скорости перемешивания твердых частиц в том же направлении. В терминах конструирования это эквивалентно утверждению, что критерий Пекле (Ре) является относительно большим.

Характеристики поршневого потока твердых частиц (28) делают больше преимущество объема реактора, чем псевдоожиженного слоя, который хорошо перемешивается. Это происходит потому, что РВП твердых частиц (28) является намного уже, чем в реакторе с псевдоожиженным слоем, который хорошо перемешивается. Это обеспечивает многие преимущества, каждое из которых относится к узкому РВП:

1) большая производительность в меньшем реакторе со снижением, таким образом, капитальных затрат;

2) большее отношение сухих частиц (28) к исходному жидкому материалу (40), позволяющее вводить больше исходного жидкого материала (40) в псевдоожиженный слой (30) без риска агломерирования твердых частиц (28), условие, известное как "затопление"; во многих случаях это позволяет реактору (20) работать при низких температурах, так как более жесткие условия не требуются по отношению к "затоплению"; и

3) сниженная потеря исходного жидкого материала (40) в результате предотвращения короткой циркуляции твердых частиц (28) через реактор (20); в реакторах с хорошим перемешиванием короткая циркуляция смоченных твердых частиц вынуждает работать в более жестких условиях реакции.

(b) Характеристики потока газовой фазы в зоне над псевдоожиженным слоем

Также было показано, что газ, выходящий через свободную поверхность псевдоожиженного слоя (30), имеет по существу характеристики поршневого потока с относительно небольшим перемешиванием в направлении потока. Как результат, время, которое затрачивается газом на нахождение в условиях реакции, минимизируется и минимизируются последующие реакции, которые могут ухудшить парофазный продукт (44).

(с) Существенно независимые времена пребывания газа и твердых частиц

Конструкция с перекрестным потоком позволяет независимо регулировать времена пребывания твердых частиц (28) и газовой фазы. Время пребывания твердых частиц (28) определяется объемной горизонтальной скоростью и длиной реактора (20). Время пребывания газовой фазы регулируется, главным образом, глубиной слоя и скоростью псевдоожижения. Это обеспечивает независимую оптимизацию газовой фазы и твердых частиц (28), а отсюда независимое регулирование жесткости условий реакции для газовой и жидкой фаз, обладающее значительным преимуществом над технологиями на основе разбавленного переноса.

(d) Высокая скорость вертикального перемешивания в псевдоожиженном слое

Высокая скорость вертикального перемешивания в псевдоожиженном слое (30) увеличивает эффективность, с которой исходный жидкий материал (40) распределяется среди твердых частиц (28). Указанный показатель является значительным по сравнению с другими технологиями, которые используют движение слоя непсевдоожиженных частиц. Высокая скорость вертикального перемешивания в псевдоожиженном слое (30) обеспечивает более глубокий псевдоожиженный слой (30) в противоположность непсевдоожиженному слою, который должен быть выполнен неглубоким. Кроме того, лучшее распределение питания имеет положительное воздействие на образование продукта в случаях, когда в результате является массоперенос через реагирующую жидкую фазу, так как толщина пленок жидкости поддерживается на минимуме.

(e) Приспособляемость к маломасштабным областям применения

Способ настоящего изобретения хорошо подходит для либо увеличения масштаба, либо уменьшения масштаба. Поэтому его можно использовать либо для переработки относительно больших объемов исходного жидкого материала (40), либо в областях применения для переработки относительно малых объемов исходного жидкого материала (40), таких как порядка 1000-10000 баррель/день.

(f) Способность конструкции удерживать твердые частицы без ухудшения условий в паровой фазе

Когда вязкий исходный жидкий материал (40) распыляется в псевдоожиженном слое (30), имеется опасность того, что твердые частицы (28) будут агломерировать и псевдоожиженный слой (30) будет депсевдоожижаться. Это состояние называется "затоплением". Тенденции к "затоплению" можно противодействовать увеличением количества сухих твердых частиц (28), на которые вводится исходный жидкий материал (40). Данный параметр фиксируется в процессе фазы конструирования.

В случае реактора с хорошим перемешиванием увеличенная циркуляция твердых частиц делает необходимым увеличенное время пребывания реактора для приведения в соответствие с коротким циркулированием дополнительного продукта. Благодаря механическим и другим практическим ограничениям обычно невозможно увеличить объем реактора без увеличения высоты реактора. В результате увеличение циркуляции твердых частиц увеличивает время пребывания газовой фазы, а поэтому возникают потери продукта в результате увеличения жесткости условий в реакторе. Настоящее изобретение не обладает этими конструкционными моментами, так как производительность твердых частиц (28) может быть увеличена при постоянной высоте слоя путем увеличения ширины реактора (20).

Когда реактор находится в работе, избежание "затопления" в традиционной установке для жидкофазного коксования с хорошим перемешиванием обычно достигается увеличением жесткости условий, которое обеспечивает, что жидкость быстро взаимодействует до завершения реакции. Указанная рабочая стратегия может быть нежелательной для многих реакций, так как продукты могут разлагаться до менее ценных химических веществ под воздействием увеличенной жесткости условий. Увеличенное отношение твердых частиц (28) к исходному жидкому материалу (40), предлагаемое изобретением, обеспечивает низкую рабочую температуру без "затопления", снижая таким образом деструкцию продуктов, которая обычно является результатом увеличенной жесткости условий способа.

(g) Дискретные зоны с возможностью подбора псевдоожиженной среды для этих зон

Поскольку зоны питания и зоны извлечения продукта являются различными, скорости псевдоожижающей среды (22) и свойства псевдоожиженного слоя (30) могут быть подобраны с учетом требований отдельных зон. Например, для управления "затоплением" в зоне подачи жидкости (62) может использоваться более псевдоожижающая среда (22).

(h) Объем псевдоожиженного слоя вблизи точки поступления газа является значительной частью общего объема.

Показано, что переход пара продукта из эмульсии в пузырьковую фазу происходит намного лучше вблизи точки поступления газа реактора с псевдоожиженным слоем, чем где-либо еще в слое. Данная зона реактора часто называется "зоной решетки". Поскольку часть псевдоожиженного слоя (30), которая находится в зоне решетки, является выше в реакторе (20) изобретения, чем в типичных реакторах-прототипах, это создает преимущество быстрого выделения парофазного продукта (44).

(i) Пространственно разделенные парофазные продукты

Благодаря природе поршневого потока твердых частиц (28) и исходного жидкого материала (40), который они несут, парофазные продукты (44) реакции отделяются в пространстве по длине реактора (20). Это позволяет потокам парофазного продукта (44), образовавшегося в различных местах по длине реактора (20), собираться независимо. Благодаря этому можно разработать систему извлечения газа для различных скоростей потока продукта и возможно различных составов.

Пространственное разделение продуктов в сочетании с независимым и относительно коротким РВП газовой фазы может также обеспечить части исходного жидкого материала (40), которые могут быстро испаряться при поступлении в реактор (20), выходить из реактора (20) и собираться и/или охлаждаться перед тем, как подвергнуться значительной реакции и химическому изменению, дающему разложение до менее желательных продуктов.

12. Пример применения 1. Применение для обогащения тяжелой нефти

Последующее описание дает теоретическую разработку специального применения изобретения для обогащения тяжелой нефти, такой как битуминозная нефть из Атабаски. В данном применении четыре реактора используются последовательно (т.е. твердые частицы (28) будут течь из одного реактора (20) в следующий). Каждый реактор предназначен для переработки входящего потока сырья 250 баррель/день с получением общей производительности 1000 баррель/день. Параметры конструкции и рабочие условия для данного применения представлены в таблице 1. Параметры, приведенные в таблице 1, относятся к единичному реактору и основаны на результатах детального исследования на пилотной установке, предназначенной для данной цели. Последующее является кратким пояснением закономерностей, представленных в таблице.

Твердыми частицами (28), выбранными для данного применения, являются частицы кокса и/или частицы песка с предпочтительным средним размером частиц от примерно 50 до 500 мкм. В процессе работы слой кокса образуется на основе частиц. Рассчитано, что средняя толщина слоя кокса составляет от примерно 10 до 40 мкм, что увеличивает как среднее, так и ширину распределения частиц по размеру. При истирании крупных частиц также образуются мелкие частицы. Поток продувки твердых частиц, предпочтительно, отбирается для того, чтобы контролировать накопление тяжелых металлов в коксе, поскольку имеется некоторое доказательство того, что тяжелые металлы могут катализировать реакции дегидрирования, которые снижают ценность продуктов реакции.

Высота зоны над псевдоожиженным слоем составляет, предпочтительно, примерно 2-4 м. Это может быть больше оптимальной высоты зоны над псевдоожиженным слоем 2,5 м, но может гарантировать, что унос твердых частиц поддерживается на минимуме.

Глубина псевдоожиженного слоя для битумного питания составляет, предпочтительно, примерно 0,5-2 м. Это соответствует требуемой общей высоте реактора примерно 2,5-6 м. Глубина слоя устанавливается с учетом времени пребывания газовой фазы при поддержании поперечного сечения реактора (20), достаточного для пропускной способности по твердым частицам (28).

Благодаря вязкой природе исходного жидкого материала (40) для поддержания надлежащего псевдоожижения предусматривается предпочтительная минимальная скорость псевдоожижения примерно 0,2 м/с.

В данном применении горизонтальная скорость твердых частиц (28) через реактор (20) составляет, предпочтительно, от примерно 0,05 до 0,15 м/с. Данная скорость основана на требованиях к высоте и площади поверхности системы. Может быть необходимо наклонить псевдоожиженный слой (30) в направлении потока твердых частиц для достижения требуемой объемной горизонтальной скорости.

Для проведения желаемой реакции минимальная рабочая температура реактора (20) составляет, предпочтительно, примерно 485°С. Температура подачи твердых частиц в реактор (20) составляет от примерно 490°С до примерно 510°С. Тепловой баланс для всей системы показывает, что падение температуры в каждом реакторе может быть от примерно 12°С до примерно 30°С, что определяет интервал средней температуры реактора от примерно 475°С до примерно 504°С. Данное применение изобретения осуществляется при средних давлениях (от примерно 5 фунт/кв.дюйм до примерно 16 фунт/кв.дюйм).

Газогенератор частичного окисления (не показан) может использоваться для обеспечения тепла для реактора (20). Данная технология легко доступна от ряда фирм-поставщиков. Твердые частицы (28) нагреваются в указанной установке перед тем, как они возвращаются в главный реактор. Газогенератор использует кокс, который образуется в реакторе (20), в качестве источника тепла, а газ, который образуется в камере сгорания, используется для псевдоожижения главного реактора (20).

Большая часть выделенного парофазного продукта (44), который может содержать более одного вещества или продукта, создается в эмульсионной фазе псевдоожиженного слоя (30). Благодаря быстрому вертикальному перемешиванию твердых частиц (28) парофазные продукты образуются на всех высотах в псевдоожиженном слое (30). Благодаря механике жидкости, связанной с псевдоожиженным слоем (30), газ, содержащийся в эмульсионной фазе псевдоожиженного слоя (30), обычно течет вниз в противоположность течению вверх газа в пузырьковой фазе. Парофазные продукты (44) переносятся из эмульсионной фазы в пузырьковую фазу, главным образом, посредством перемешивания газа из указанных двух фаз в зоне решетки реактора (20).

Снижение высоты псевдоожиженного слоя (30) увеличивает часть псевдоожиженного слоя (30), занимаемую зоной решетки, а также снижает время, затрачиваемое выделившимися продуктами на достижение нижней части псевдоожиженного слоя (30) и смешение в выделяющиеся пузырьки. Пузырьки могут затем подниматься, чтобы быть собранными в сборнике пара (46) в верхней части реактора (20).

Настоящее изобретение потенциально обеспечивает экономические преимущества над конкурирующими технологиями с псевдоожиженным слоем, которые имеют хорошо перемешанные твердые частицы и соединенные времена пребывания газовой и твердой фаз. Когда желательно максимизировать выход конденсирующихся воздушных паров, отмечаются три главных преимущества:

1) сниженные рабочие температуры реактора; как рассмотрено выше, в реакторе с хорошим перемешиванием низкие температуры реактора увеличивают риск "затопления"; данный вопрос регулируется в изобретении путем увеличенной пропускной способности по твердым частицам, установления низких рабочих температур и увеличенных выходов;

2) сниженные потери непрореагировавшего продукта; реактор с хорошим перемешиванием также дает потерю непрореагировавшего питания благодаря распределению времен пребывания твердых частиц; данный эффект минимизирован в изобретении; и

3) сниженный чрезмерно глубокий крекинг газообразных продуктов; относительно неглубокий слой, используемый в изобретении, обеспечивает сниженное время пребывания газовой фазы, так что ценные продукты не деструктируют благодаря высоким жесткостям.

Пункты 1) и 2) выше могут быть потенциально достигнуты в способе, использующем реактор с псевдоожиженным слоем с хорошим перемешиванием, при выполнении реактора значительно крупнее. Однако увеличение размера реактора будет значительно увеличивать капитальные затраты. В текущем примере реактор с хорошим перемешиванием потребовал бы в 16,5 раз большее удержание твердых частиц для того, чтобы обеспечить, чтобы 95% твердых частиц пребывало в течение достаточного времени для прохождения реакции до завершения. Кроме того, указанное очевидное средство служит только усугублению проблемы, отмеченной в пункте 3), нивелируя любое дополнительное преимущество, связанное с увеличенным размером реактора.

В качестве установившейся оценки дополнительных выходов настоящее изобретение может иметь производительность с увеличением выхода конденсирующихся продуктов на 2-3% на абсолютной основе. Это значение является установившимся, так как оно основано только на выигрышах, реализованных от сниженного чрезмерно глубокого крекинга в газовой фазе. Никаких выгод, приписываемых положительному воздействию пониженных температур на жидкофазные реакции, не ожидается. Величина данного увеличения выхода была бы очень важной, так как приращения выхода порядка 0,1% рассматриваются в промышленности как значительные и образуют основание для главных капитальных затрат. В результате изобретение предусматривает дополнительное преимущество получения лучшего использования природного ресурса. Это также является важными вопросами окружающей среды, которые заслуживают внимание во всем мире и общее одобрение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коксование в псевдоожиженном слое с получением топливного газа | 2015 |

|

RU2688547C2 |

| ДЕСУЛЬФУРИЗАЦИЯ В РЕАКТОРЕ С ТУРБУЛЕНТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2006 |

|

RU2384361C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОПИРОЛИЗА С БАРБОТИРУЮЩИМСЯ СЛОЕМ, ИСПОЛЬЗУЮЩИМ КРУПНЫЕ ЧАСТИЦЫ КАТАЛИЗАТОРА И МЕЛКИЕ ЧАСТИЦЫ БИОМАССЫ, ХАРАКТЕРИЗУЮЩИЕ РЕАКТОР С "АНТИПРОБКООБРАЗОВАНИЕМ" | 2012 |

|

RU2643810C1 |

| РЕГУЛИРОВАНИЕ УРОВНЯ СЕРЫ ДЕГИДРОГЕНИЗАЦИЕЙ ПРОПАНА | 2014 |

|

RU2682670C1 |

| СПОСОБ КОНВЕРСИИ ПОТОКА СЫРЬЯ, СОДЕРЖАЩЕГО ОКСИГЕНАТ | 2006 |

|

RU2387630C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ГИДРОПИРОЛИЗА С БАРБОТИРУЮЩИМСЯ СЛОЕМ, ИСПОЛЬЗУЮЩИМ КРУПНЫЕ ЧАСТИЦЫ КАТАЛИЗАТОРА И МЕЛКИЕ ЧАСТИЦЫ БИОМАССЫ, ХАРАКТЕРИЗУЮЩИЕ РЕАКТОР С "АНТИПРОБКООБРАЗОВАНИЕМ" | 2012 |

|

RU2611631C2 |

| СПОСОБ КОКСОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1997 |

|

RU2186822C2 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2680484C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2181072C1 |

| Способ коксования в псевдоожиженном слое с разделенными зоной коксования и отпарной зоной | 2014 |

|

RU2664803C2 |

Изобретение может быть использовано в химической и нефтехимической промышленности. Псевдоожижающая среда 22, предпочтительно газ, вводится в днище нижней части реактора 24 и выходит в верхней части реактора 20, так что псевдоожижающая среда 22 движется в вертикальном направлении псевдоожижения 26. Твердые частицы 28 в псевдоожиженном слое 30 движутся в горизонтальном направлении 32 переноса твердых частиц от входа 34 твердых частиц в горизонтальном положении вверх по потоку к выходу 36 твердых частиц в горизонтальном положении вниз по потоку. Твердые частицы 28 собирают в сборнике 38 твердых частиц, который соединен с выпуском 36 твердых частиц. Изобретение позволяет увеличить пропускную способность по твердым частицам, снизить потери непрореагировавшего продукта и повысить экономические показатели. 51 з.п. ф-лы, 1 табл., 2 ил.

1. Способ конверсии исходного жидкого материала в парофазный продукт, содержащий следующие стадии:

(a) создание псевдоожиженного слоя, содержащего твердые частицы и псевдоожижающую среду, где псевдоожижающая среда движется, по существу, в вертикальном направлении псевдоожижения, и где твердые частицы находятся при температуре конверсии, которая является подходящей для облегчения конверсии исходного жидкого материала в парофазный продукт;

(b) перемещение твердых частиц, по существу, в горизонтальном направлении переноса твердых частиц из горизонтального положения вверх по потоку в горизонтальное положение вниз по потоку;

(c) введение исходного жидкого материала в псевдоожиженный слой в зоне подачи, расположенной между горизонтальным положением вверх по потоку и горизонтальным положением вниз по потоку, для того, чтобы облегчить конверсию исходного жидкого материала в парофазный продукт; и

(d) сбор парофазного продукта.

2. Способ по п.1, дополнительно содержащий стадию сбора твердых частиц.

3. Способ по п.2, в котором стадия создания псевдоожиженного слоя заключается во введении твердых частиц в горизонтальном положении вверх по потоку, и в котором стадия сбора твердых частиц заключается в сборе твердых частиц в горизонтальном положении вниз по потоку.

4. Способ по п.3, дополнительно содержащий стадию регенерации твердых частиц для повторного использования после сбора твердых частиц.

5. Способ по п.4, в котором стадия регенерации твердых частиц заключается в нагревании твердых частиц.

6. Способ по п.5, в котором стадия регенерации твердых частиц заключается в нагревании твердых частиц при температуре конверсии.

7. Способ по п.1, в котором стадия перемещения твердых частиц, по существу, в горизонтальном направлении переноса твердых частиц состоит, по существу, из перемещения твердых частиц под действием силы тяжести.

8. Способ по п.7, в котором горизонтальное положение вверх по потоку выше, чем горизонтальное положение вниз по потоку, так что твердые частицы движутся в направлении переноса твердых частиц из горизонтального положения вверх по потоку в горизонтальное положение вниз по потоку под действием силы тяжести.

9. Способ по п.1, в котором стадия создания псевдоожиженного слоя состоит из введения псевдоожижающей среды в нижнем вертикальном положении ниже твердых частиц так, что направление псевдоожижения является, по существу, направленным вверх.

10. Способ по п.1, в котором стадия введения исходного жидкого материала в псевдоожиженный слой в зоне питания состоит из распыления исходного жидкого материала так, что исходный жидкий материал контактирует с твердыми частицами в виде капель.

11. Способ по п.10, в котором исходный жидкий материал распыляется в псевдоожиженный слой так, что капли пропитывают псевдоожиженный слой.

12. Способ по п.10, в котором исходный жидкий материал распыляется так, что капли контактируют с твердыми частицами от направления распыления, которое является, по существу, перпендикулярным направлению переноса твердых частиц.

13. Способ по п.10, в котором направление распыления является, по существу, вертикальным направлением.

14. Способ по п.13, в котором направление распыления является, по существу, противоположным направлению псевдоожижения.

15 Способ по п.1, дополнительно содержащий стадию охлаждения парофазного продукта после собирания парофазного продукта для того, чтобы минимизировать дополнительную конверсию парофазного продукта.

16. Способ по п.1, дополнительно содержащий стадию собирания псевдоожижающей среды с парофазным продуктом в верхнем вертикальном положении выше твердых частиц.

17. Способ по п.16, дополнительно содержащий стадию разделения псевдоожижающей среды и парофазного продукта после собирания псевдоожижающей среды и парофазного продукта.

18. Способ по п.1, в котором твердые частицы движутся в направлении переноса твердых частиц со скоростью, которая является значительно больше скорости перемешивания твердых частиц в направлении переноса твердых частиц.

19. Способ по п.1, в котором исходный жидкий материал состоит из жидкого углеводорода.

20. Способ по п.1, в котором исходный жидкий материал состоит из тяжелого углеводорода.

21. Способ по п.1, в котором исходный жидкий материал состоит из тяжелой нефти или тяжелой фракции сырой нефти.

22. Способ по п.1, в котором в качестве твердых частиц используют катализатор, количество которого является достаточным для использовании в конверсии исходного жидкого материала в парофазный продукт.

23. Способ по п.1, в котором стадия сбора парофазного продукта заключается в его сборе во множестве мест, расположенных горизонтально между горизонтальным положением вверх по потоку и горизонтальным положением вниз по потоку.

24. Способ по п.23, в котором парофазный продукт имеет состав, и где состав парофазного продукта является различным в зависимости от места собирания парофазного продукта.

25. Способ по п.1, дополнительно содержащий стадию сбора выпаренной фракции исходного жидкого материала в месте сбора парофазного продукта, которое является смежным с зоной питания.

26. Способ по п.1, в котором создание псевдоожиженного слоя включает введение твердых частиц в псевдоожижающую среду в горизонтальном положении вверх по потоку, и где создание псевдоожиженного слоя дополнительно включает введение псевдоожижающей среды в псевдоожиженный слой, где псевдоожижающая среда движется, по существу, в вертикальном направлении псевдоожижения.

27. Способ по п.26, где введение жидкого материала в псевдоожиженный слой включает введение жидкого материала непосредственно в псевдоожиженный слой, отдельно от твердых частиц и отдельно от псевдоожижающей среды.

28. Способ по п.27, где твердые частицы приводят в режим ожижения в зоне подачи путем введения псевдоожижающей среды в псевдоожиженный слой в зоне подачи.

29. Способ по п.28, дополнительно включающий стадию сбора твердых частиц.

30. Способ по п.29, где стадия сбора твердых частиц заключается в сборе твердых частиц в горизонтальном положении вниз по потоку.

31. Способ по п.30, дополнительно содержащий стадию регенерации твердых части для повторного использования после сбора твердых частиц.

32. Способ по п.31, в котором стадия регенерации твердых частиц заключается в нагревании твердых частиц.

33. Способ по п.32, в котором стадия регенерации твердых частиц заключается в нагревании твердых частиц при температуре конверсии.

34. Способ по п.28, в котором стадия перемещения твердых частиц, по существу, в горизонтальном направлении переноса твердых частиц состоит, по существу, из перемещения твердых частиц под действием силы тяжести.

35. Способ по п.34, в котором горизонтальное положение вверх по потоку выше, чем горизонтальное положение вниз по потоку, так что твердые частицы движутся в направлении переноса твердых частиц из горизонтального положения вверх по потоку в горизонтальное положение вниз по потоку под действием силы тяжести.

36. Способ по п.28, в котором стадия создания псевдоожиженного слоя состоит из введения псевдоожижающей среды в нижнем вертикальном положении ниже твердых частиц так, что направление псевдоожижения является, по существу, направлением вверх.

37. Способ по п.28, в котором стадия введения исходного жидкого материала в псевдоожиженный слой в зоне питания состоит из распыления исходного жидкого материала так, что исходный жидкий материал контактирует с твердыми частицами в виде капель.

38. Способ по п.37, в котором исходный жидкий материал распыляется в псевдоожиженный слой так, что капли пропитывают псевдоожиженный слой.

39. Способ по п.37, в котором исходный жидкий материал распыляется так, что капли контактируют с твердыми частицами от направления распыления, которое является, по существу, перпендикулярным направлению переноса твердых частиц.

40. Способ по п.37, в котором направление распыления является, по существу, вертикальным направлением.

41. Способ по п.40, в котором направление распыления является, по существу, противоположным направлению псевдоожижения.

42. Способ по п.28, дополнительно содержащий стадию охлаждения парофазного продукта после собирания парофазного продукта для того, чтобы минимизировать дополнительную конверсию парофазного продукта.

43. Способ по п.28, дополнительно содержащий стадию собирания псевдоожижающей среды с парофазным продуктом в верхнем вертикальном положении выше твердых частиц.

44. Способ по п.43, дополнительно содержащий стадию разделения псевдоожижающей среды и парофазного продукта после собирания псевдоожижающей среды и парофазного продукта.

45. Способ по п.28, в котором твердые частицы движутся в направлении переноса твердых частиц со скоростью, которая значительно больше скорости перемешивания твердых частиц в направлении переноса твердых частиц.

46. Способ по п.28, в котором исходный жидкий материал состоит из жидкого углеводорода.

47. Способ по п.28, в котором исходный жидкий материал состоит из тяжелого углеводорода.

48. Способ по п.28, в котором исходный жидкий материал состоит из тяжелой нефти или тяжелой фракции сырой нефти.

49. Способ по п.28, в котором в качестве твердых частиц используют катализатор, количество которого является достаточным для использования в конверсии исходного жидкого материала в парофазный продукт.

50. Способ по п.28, в котором стадия сбора парофазного продукта заключается в его сборе во множестве мест, расположенных горизонтально между горизонтальным положением вверх по потоку и горизонтальным положением вниз по потоку.

51. Способ по п.50, дополнительно содержащий стадию сбора выпаренной фракции исходного жидкого материала в месте сбора парофазного продукта, которое является смежным с зоной питания.

52. Способ по п.28, дополнительно содержащий стадию собирания выпаренной фракции исходного жидкого материала в месте собирания парофазного продукта, которое является смежным с зоной питания.

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1993 |

|

RU2104442C1 |

| Аппарат с многоступенчатым псевдоожиженным слоем | 1985 |

|

SU1318283A1 |

| Многоступенчатый аппарат для проведения процессов в псевдоожиженном слое | 1985 |

|

SU1271557A1 |

| US 5658455 А, 19.08.1997 | |||

| US 5714056 А, 03.02.1998 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2009-06-20—Публикация

2004-10-26—Подача