Данное изобретение относится к способу и устройству для удаления серы из углеводородсодержащих жидких потоков. В другом аспекте изобретение относится к системе для улучшения контактирования углеводородсодержащего жидкого потока и твердых частиц, сорбирующих серу, в реакторе с псевдоожиженным слоем.

Углеводородсодержащие жидкости, такие как бензин и дизельные топлива, обычно содержат некоторое количество серы. Высокие уровни содержания серы в автомобильных жидкостях являются нежелательными, потому что оксиды серы, присутствующие в автомобильном выхлопе, могут необратимо отравлять благородные металлы - катализаторы, используемые в автомобильных каталитических нейтрализаторах. Выделения из таких каталитических нейтрализаторов могут содержать высокие уровни несгоревших углеводородов, оксидов азота и/или оксида углерода, которые при катализировании солнечным светом образуют приземный уровень озона, более часто называемый смогом.

Большая часть серы, присутствующей в конечной смеси большей части бензинов, происходит от бензинового смешивающегося компонента, общеизвестного как «крекированный бензин». Таким образом, снижение уровней серы в крекированном бензине будет, по существу, служить снижению уровней серы в большей части бензинов, таких как автомобильные бензины, разгонные бензины, авиационные бензины, лодочные бензины и т.п.

Существует много традиционных способов удаления серы из крекированного бензина. Однако большинство традиционных способов удаления серы, таких как гидродесульфуризация, имеют тенденцию к насыщению олефинов и ароматических соединений в крекированном бензине и поэтому снижают его октановое число (как экспериментальное, так и моторное октановое число). Таким образом, имеется потребность в способе, в котором десульфуризация крекированного бензина достигается при сохранении октанового числа.

Помимо необходимости удаления серы из крекированного бензина имеется также необходимость в снижении содержания серы в дизельном топливе. При удалении серы из дизельного топлива гидродесульфуризацией цетан улучшается, но имеются большие затраты на расходование водорода. Так водород расходуется реакциями как гидродесульфуризации, так и гидрирования ароматических соединений. Таким образом, имеется потребность в способе, в котором десульфуризация дизельного топлива достигается без значительного расходования водорода с тем, чтобы создать более экономичный способ десульфуризации.

Традиционно сорбентные композиции, используемые в способах удаления серы из углеводородсодержащих жидкостей, таких как крекированный бензин и дизельное топливо, являются агломератами, используемыми в применениях с неподвижным слоем. Поскольку в реакторах с псевдоожиженным слоем имеется ряд преимуществ по сравнению с реакторами с неподвижным слоем, углеводородсодержащие жидкости иногда перерабатываются в реакторах с псевдоожиженным слоем. По сравнению с реакторами с неподвижным слоем реакторы с псевдоожиженным слоем имеют как преимущества, так и недостатки. Быстрое смешение твердых материалов дает почти изотермические условия в реакторе, ведущие к надежному контролю реактора и, если необходимо, к легкому отводу тепла. Кроме того, текучесть твердых частиц сорбента позволяет частицам сорбента циркулировать между двумя или более установок, идеальное условие для реакторов, где сорбент требует частой регенерации. Однако газовый поток в реакторах с псевдоожиженным слоем является часто трудным для охарактеризовывания с возможными большими отклонениями от поршневого потока, что ведет к перепусканию газа, обратному перемешиванию твердых частиц и неэффективному контактированию газ/твердые частицы. Такие нежелательные характеристики потока в реакторе с псевдоожиженным слоем в конечном счете приводят к менее эффективному способу десульфуризации.

Соответственно, аспектом настоящего изобретения является создание новой системы десульфуризации углеводородов, которая использует реактор с псевдоожиженным слоем, имеющий внутренние детали, которые улучшают контактирование потока углеводородсодержащей жидкости и регенерируемых твердых частиц сорбента, с улучшением в результате десульфуризации потока углеводородсодержащей жидкости.

Другим аспектом настоящего изобретения является создание системы десульфуризации углеводородов, которая минимизирует потерю октана и расходование водорода при обеспечении улучшенного удаления серы.

Необходимо отметить, что нет необходимости, чтобы вышеуказанный аспект был полностью выполнен изобретением, заявленным здесь, и другие аспекты и преимущества данного изобретения будут видны из последующего описания предпочтительных вариантов и прилагаемой формулы изобретения.

Соответственно, в одном варианте настоящего изобретения предусматривается реактор с псевдоожиженным слоем для контактирования идущего вверх углеводородсодержащего потока с твердыми частицами. Реактор с псевдоожиженным слоем включает удлиненную вертикальную емкость, которая определяет нижнюю реакционную зону, верхнюю зону отделения и ряд вертикально отстоящих улучшающих контакт элементов, которые в целом горизонтально расположены в реакционной зоне. Твердые частицы в реакционной зоне являются, по существу, псевдоожиженными газовым углеводородсодержащим потоком. Твердые частицы, по существу, отделяются от углеводородсодержащего потока в зоне отделения. Каждый из улучшающих контакт элементов включает множество, по существу, параллельно идущих, поперек отстоящих, удлиненных отражательных перегородок. Каждая из указанных удлиненных отражательных перегородок имеет в целом V-образное поперечное сечение.

В другом варианте настоящего изобретения предусматривается установка десульфуризации, содержащая реактор с псевдоожиженным слоем, регенератор с псевдоожиженным слоем и установку восстановления с псевдоожиженным слоем. Реактор с псевдоожиженным слоем определяет удлиненную вертикальную реакционную зону, в которой тонкодисперсные твердые частицы сорбента контактируют с потоком углеводородсодержащей жидкости с получением в результате десульфуризованного углеводородсодержащего потока и частиц сорбента, содержащих серу. Реактор с псевдоожиженным слоем также включает ряд вертикально отстоящих улучшающих контакт элементов, которые в целом горизонтально расположены в реакционной зоне. Каждый из улучшающих контакт элементов включает множество, по существу, параллельно идущих, поперек отстоящих, удлиненных отражательных перегородок. Каждая из указанных удлиненных отражательных перегородок имеет в целом V-образное поперечное сечение. Регенератор с псевдоожиженным слоем служит для контактирования по меньшей мере части частиц сорбента, содержащих серу, с кислородсодержащим регенерационным потоком с получением в результате регенерированных частиц сорбента. Установка восстановления с псевдоожиженным слоем служит для контактирования по меньшей мере части регенерированных частиц сорбента с водородсодержащим восстановительным потоком.

В другом варианте настоящего изобретения предусматривается способ десульфуризации, содержащий следующие стадии: (а) контактирование потока углеводородсодержащей жидкости с тонкодисперсными твердыми частицами сорбента, содержащими компонент промоторного металла с восстановленной валентностью и оксид цинка, в емкости реактора с псевдоожиженным слоем в условиях десульфуризации, достаточных для удаления серы из потока углеводородсодержащей жидкости и превращения по меньшей мере части оксида цинка в сульфид цинка, с получением в результате десульфуризованного углеводородсодержащего потока и частиц сорбента, содержащих серу; (b) одновременно со стадией (а) контактирование, по меньшей, мере части углеводородсодержащего потока и частиц сорбента с рядом, по существу, горизонтальных вертикально отстоящих групп отражательных перегородок, содержащих множество, по существу, параллельно идущих, поперек отстоящих, удлиненных отражательных перегородок, каждая из которых имеет в целом V-образное поперечное сечение, со снижением в результате осевого разброса в реакторе с псевдоожиженным слоем; (с) контактирование частиц сорбента, содержащих серу, с кислородсодержащим регенерационным потоком в регенерационной емкости в условиях регенерации, достаточных для превращения по меньшей мере части сульфида цинка в оксид цинка, с получением в результате регенерированных частиц сорбента, содержащих компонент промоторного невосстановленного металла; и (d) контактирование регенерированных частиц сорбента с водородсодержащим восстановительным потоком в емкости установки восстановления в условиях восстановления, достаточных для восстановления компонента промоторного невосстановленного металла, с получением в результате восстановленных частиц сорбента.

Как использовано здесь, термины «содержащий» или «включающий» при введении перечня альтернатив означают, что могут присутствовать дополнительные элементы к перечисленным. Термин «состоит из» означает, что признак, который определен, что он «состоит из» установленного материала, должен состоять только из указанных элементов.

Как использовано здесь, выражения «состоит по существу из», «состоящий по существу из» и подобные выражения не исключают присутствие других стадий, элементов или материалов, которые не указаны специально в данном описании, если такие стадии, элементы или материалы не влияют на основные и новые характеристики настоящего изобретения, кроме того, они не исключают примеси, обычно связанные с используемыми элементами и материалами.

На фиг.1 представлена технологическая схема установки десульфуризации, сконструированной в соответствии с принципами настоящего изобретения, в частности, показывающая циркуляцию регенерированных твердых частиц сорбента через реактор, регенератор и установку восстановления.

На фиг.2 представлен вид сбоку реактора с псевдоожиженным слоем, сконструированного в соответствии с принципами настоящего изобретения.

На фиг.3 представлен частичный вид сбоку в разрезе реактора с псевдоожиженным слоем, в частности, показывающий ряды вертикально отстоящих групп улучшающих контакт отражательных перегородок, расположенных в реакционной зоне.

На фиг.4 представлен частичный изометрический вид реактора с псевдоожиженным слоем с некоторыми частями реакционной емкости, вырезанными для более ясного показа ориентации и формы групп улучшающих контакт отражательных перегородок в реакционной зоне.

На фиг.5 представлено поперечное сечение по линии 5-5 реактора с псевдоожиженным слоем на фиг.3, в частности, показывающее конструкцию единичной группы отражательных перегородок.

На фиг.6 представлено поперечное сечение по линии 6-6 реактора с псевдоожиженным слоем на фиг.3, в частности, показывающее заштрихованный образец, созданный отдельными элементами отражательной перегородки смежных групп отражательных перегородок, а также форму отдельных элементов отражательной перегородки.

На фиг.7 представлена технологическая схема полномасштабной экспериментальной реакторной системы с псевдоожиженным слоем, используемой в трассировочных экспериментах для определения характеристик псевдоожижения в реакторе.

При обращении первоначально к фиг.1 установка десульфуризации 10 показана, как обычно содержащая реактор с псевдоожиженным слоем 12, регенератор с псевдоожиженным слоем 14 и установку восстановления с псевдоожиженным слоем 16. Твердые частицы сорбента циркулируют в установке десульфуризации 10 с обеспечением непрерывного удаления серы из серосодержащего углеводорода, такого как крекированный бензин или дизельное топливо. Твердыми частицами сорбента, используемыми в установке десульфуризации 10, может быть любая достаточно псевдоожижающаяся циркулируемая и регенерируемая композиция на основе оксида цинка, имеющая достаточную десульфуризационную активность и достаточную стойкость к истиранию. Описание такой композиции сорбента приводится в патентах США №№ 6329170 и 6864215, полные описания которых приводятся здесь в качестве ссылки.

В реакторе с псевдоожиженным слоем 12 поток углеводородсодержащей текучей среды пропускают вверх через слой восстановленных твердых частиц сорбента. Восстановленные твердые частицы сорбента, контактировавшие с углеводородсодержащим потоком в реакторе 12, предпочтительно, первоначально (т.е. непосредственно перед контактированием с потоком углеводородсодержащей текучей среды) содержат оксид цинка и компонент промоторного металла с восстановленной валентностью. Без желания быть связанным теорией предполагается, что компонент промоторного металла с восстановленной валентностью восстановленных твердых частиц сорбента облегчает удаление серы из углеводородсодержащего потока, тогда как оксид цинка работает как серосберегающий механизм посредством его превращения в сульфид серы. Компонент промоторного металла с восстановленной валентностью восстановленных твердых частиц сорбента, предпочтительно, содержит промоторный металл, выбранный из группы, состоящей из никеля, кобальта, железа, марганца, вольфрама, серебра, золота, меди, платины, цинка, олова, рутения, молибдена, сурьмы, ванадия, иридия, хрома, палладия. Более предпочтительно, компонент промоторного металла с восстановленной валентностью восстановленных твердых частиц сорбента содержит никель в качестве промоторного металла. Как использовано здесь, термин «с восстановленной валентностью» при описании компонента промоторного металла обозначает компонент промоторного металла, имеющего валентность, которая является меньше валентности компонента промоторного металла в его обычном окисленном состоянии. В частности, восстановленные твердые частицы сорбента, используемые в реакторе 12 включают компонент промоторного металла, имеющий валентность, которая является меньше валентности компонента промоторного металла регенерированных (т.е. окисленных) твердых частиц сорбента, выходящих из генератора 14. Более предпочтительно, по существу, весь компонент промоторного металла с восстановленной валентностью восстановленных твердых частиц сорбента имеет валентность 0.

В предпочтительном варианте настоящего изобретения компонент промоторного металла с восстановленной валентностью содержит, состоит из или по существу состоит из замещающегося твердого раствора металла, характеризующегося формулой: MAZnB, в которой М представляет собой промоторный металл, и А и В каждый представляет собой числовые значения в интервале от 0,01 до 0,99. В вышеуказанной формуле замещающегося твердого раствора металла, предпочтительно, А находится в интервале от примерно 0,70 до примерно 0,97, и, наиболее предпочтительно, в интервале от примерно 0,85 до примерно 0,95. Кроме того, предпочтительно, В находится в интервале от примерно 0,03 до примерно 0,30, и, наиболее предпочтительно, в интервале от примерно 0,05 до 0,15. Предпочтительно, В равно (1-А).

Замещающиеся твердые растворы имеют уникальные физические и химические свойства, которые являются важными в химии композиции сорбента, описанной здесь. Замещающиеся твердые растворы представляют собой подмножество сплавов, которые образуются при прямом замещении растворенным металлом атомов металла растворителя в кристаллической структуре. Например, предполагается, что замещающийся твердый раствор металла (MAZnB), найденный в восстановленных твердых частицах сорбента, образуется атомами растворенного металлического цинка, замещающими атомы промоторного металла растворителя. Имеются три основных критерия, которые способствуют образованию замещающихся твердых растворов: (1) атомные радиусы двух элементов находятся в 15% друг от друга; (2) кристаллические структуры двух чистых фаз являются одинаковыми; (3) электроотрицательности двух компонентов являются одинаковыми. Промоторный металл (в виде элементарного металла или оксида металла) и оксид цинка, используемый в твердых частицах сорбента, описанных здесь, предпочтительно, отвечают, по меньшей мере, двум критериям из трех, представленных выше. Например, когда промоторным металлом является никель, соблюдаются первый и третий критерии, но второй не соблюдается. Атомные радиусы металлов никеля и цинка находятся в 10% друг от друга, и электроотрицательности являются одинаковыми. Однако оксид никеля (NiO), предпочтительно, образует кубическую кристаллическую структуру, тогда как оксид цинка (ZnO), предпочтительно, образует гексагональную кристаллическую структуру. Никель-цинковый твердый раствор сохраняет кубическую структуру оксида цинка. Принуждение оксида цинка оставаться в кубической структуре увеличивает энергию фазы, которая ограничивает количество цинка, которое может быть растворено в структуре оксида цинка. Указанное стехиометрическое регулирование проявляется само микроскопически в 92:8 никель-цинковом твердом растворе (Ni0,92Zn0,08), который образуется в процессе восстановления, и микроскопически в повторной регенерируемости твердых частиц сорбента.

Помимо оксида цинка и компонента промоторного металла с восстановленной валентностью восстановленные твердые частицы сорбента, используемые в реакторе 12, могут дополнительно содержать усилитель пористости и замещающийся твердый раствор промоторный металл-цинкалюминат. Замещающийся твердый раствор промоторный металл-цинкалюминат может быть характеризован формулой

MZZn(1-Z)Al2O4, в которой Z представляет собой числовое значение в интервале от 0,01 до 0,99. Усилителем пористости, когда используется, может быть любое соединение, которое в конечном счете увеличивает макропористость твердых частиц сорбента. Предпочтительно, усилителем пористости является перлит. Термин «перлит», как использовано здесь, представляет собой петрографический термин для кремнистой вулканической породы, которая находится в природе в некоторых областях мира. Отличительным признаком, который отличает его от других вулканических минералов, является его способность увеличивать в 4-20 раза свой первоначальный объем при нагревании до некоторых температур. При нагревании выше 870°C (1600°F) измельченный перлит расширяется благодаря присутствию связанной воды с необработанной перлитной породой. Связанная вода выпаривается в процессе нагревания и создает бессчетные очень маленькие пузырьки в нагретых размягченных стекловидных частицах. Указанные крохотные пузырьки, заключенные в стекло, являются причиной его легкого веса. Расширенный перлит может быть получен с такой малой массой, как 40 кг/м3 (2,5 фунт/фут3). Типичными характеристиками химического анализа расширенного перлита являются диоксид кремния 73%, оксид алюминия 17%, оксид калия 5%, оксид натрия 3%, оксид кальция 1%, плюс следы элементов. Типичными физическими свойствами расширенного перлита являются температура размягчения 870-1095°C (1600-2000°F), температура плавления 1260-1345°C (2300-2450°F), рН 6,6-6,8 и удельный вес 2,2-2,4. Термин «расширенный перлит», как использовано здесь, относится к сферической форме перлита, которая была расширена при нагревании кремнистой вулканической породы перлита до температуры выше 870°C (1600°F). Термин «дисперсный расширенный перлит» или «дробленый перлит», как использовано здесь, означает такую форму расширенного перлита, который был подвергнут дроблению с тем, чтобы образовать дисперсную массу, в которой размер частиц такой массы состоит из по меньшей мере 97% частиц, имеющих размер менее 2 мкм. Термин «молотый расширенный перлит» предназначен обозначать продукт, получаемый в результате помола или дробления расширенных частиц перлита.

Восстановленные твердые частицы сорбента, первоначально контактировавшие с потоком углеводородсодержащей текучей среды в реакторе 12, могут содержать оксид цинка, компонент промоторного металла с восстановленной валентностью (MAZnB), усилитель пористости (УП) и промоторный металл-цинкалюминат (MZZn(1-Z)Al2O4) в интервалах, приведенных ниже в таблице 1.

(вес.%)

(вес.%)

(вес.%)

(вес.%)

предпочтительный

предпочтительный

Физические свойства твердых частиц сорбента, которые значительно влияют на пригодность частиц для использования в установке десульфуризации 10, включают, например, форму частиц, размер частиц, плотность частиц и прочность на истирание. Твердые частицы сорбента, используемые в установке десульфуризации 10, предпочтительно, содержат микросферические частицы, имеющие средний размер частиц в интервале от примерно 20 до примерно 150 мкм, более предпочтительно в интервале от примерно 50 до примерно 100 мкм, и наиболее предпочтительно в интервале от 60 до 80 мкм. Плотность твердых частиц сорбента находится, предпочтительно, в интервале от примерно 0,5 до примерно 1,5 грамм на кубический сантиметр (г/см3), более предпочтительно в интервале от примерно 0,8 до примерно 0,3 г/см3, и наиболее предпочтительно в интервале от 0,9 до 1,2 г/см3. Размер частиц и плотность твердых частиц сорбента, предпочтительно, квалифицируют твердые частицы сорбента как твердый материал группы А в системе классификации групп Geldart, описанной в Powder Technol., 7, 285-292 (1973). Частицы сорбента и катализатора системы твердых частиц, предпочтительно, имеют высокую прочность на истирание. Как использовано здесь, термин «прочность на истирание» обозначает меру сопротивления частицы уменьшению размера в регулируемых условиях турбулентного движения. Прочность на истирание частицы может быть квалифицирована при использовании теста на истирание струйного колпачка, подобное индексу Давидсона. Индекс истирания струйного колпачка представляет собой массовый процент фракции частиц размером свыше 44 мкм, который снижается до размеров частиц менее 37 мкм в условиях испытания, и включает рассев образца 5 г твердых частиц с удалением частиц в интервале размеров 0-44 мкм. Частицы свыше 44 мкм затем обрабатываются тангенциальной струей воздуха при скорости 21 л/мин, вводимой через отверстие 0,0625 дюйм, фиксированное на дне специально разработанного струйного колпачка (внутренний диаметр 1 дюйм (высота 2 дюйм) в течение периода времени 1 ч. Индекс истирания струйного колпачка (ИИСК) рассчитывается следующим образом:

ИИСК=Масса фр. 0-37 мкм, образов. во время исп.·100·ПК

Масса (исходная+испыт. 44 мкм фракция)

ПК (поправочный коэффициент) (сейчас 0,30) определяется при использовании известного калибровочного стандарта для корректирования различий в измерениях струйного колпачка и износа. Частицы сорбента и катализатора, используемые в настоящем изобретении, предпочтительно, имеют значение индекса истирания струйного колпачка менее примерно 30, более предпочтительно менее примерно 20, и наиболее предпочтительно менее 15.

Поток углеводородсодержащей текучей среды, контактировавший с восстановленными твердыми частицами сорбента в реакторе 12, предпочтительно, содержит серосодержащий углеводород и водород. Мольное отношение водорода к серосодержащему углеводороду, загружаемому в реактор 12, находится, предпочтительно, в интервале от примерно 0,1:1 до примерно 3:1, более предпочтительно в интервале от примерно 0,2:1 до примерно 1:1, и наиболее предпочтительно в интервале от 0,25:1 до 0,8:1. Предпочтительно, серосодержащий углеводород представляет собой текучую среду, которая обычно находится в жидком состоянии при стандартных температуре и давлении, но которая существует в газообразном состоянии при комбинировании с водородом, как описано выше, и выдерживается в условиях десульфуризации в реакторе 12. Серосодержащий углеводород, предпочтительно, может использоваться в качестве топлива или предшественника топлива. Примеры подходящих серосодержащих углеводородов включают крекированный бензин, дизельные топлива, топлива для ракетных двигателей, нафту прямой перегонки, дистилляты прямой перегонки, газойль коксования, нафту коксования, алкилаты и газойль прямой перегонки. Наиболее предпочтительно, серосодержащий углеводород содержит углеводородную текучую среду, выбранную из группы, состоящей из бензина, крекированного бензина, дизельного топлива и их смесей.

Как использовано здесь, термин «бензин» обозначает смесь углеводородов, кипящих в интервале от примерно 38°C до примерно 204°C (примерно 100-400°F), или любую ее фракцию. Примеры подходящих бензинов включают (но не ограничиваясь этим) углеводородные потоки в установках очистки, такие как нафта, нафта прямой перегонки, нафта коксования, каталитический бензин, нафта легкого крекинга, алкилаты, изомерат, продукт реформинга и т.п. и их смеси.

Как использовано здесь, термин «крекированный бензин» обозначает смесь углеводородов, кипящих в интервале от примерно 38°C до примерно 204°C (примерно 100-400°F), или любую ее фракцию, которые являются продуктами либо термических, либо каталитических способов, которые расщепляют крупные углеводородные молекулы на меньшие молекулы. Примеры подходящих термических способов включают (но не ограничиваясь этим) коксование, термический крекинг, легкий крекинг и т.п. и их комбинации. Примеры подходящих способов каталитического крекинга включают (но не ограничиваясь этим) каталитический крекинг жидкости, крекинг тяжелой нефти и т.п. и их комбинации. Таким образом, примеры подходящего крекированного бензина включают (но не ограничиваясь этим) бензин коксования, термически крекированный бензин, бензин легкого крекинга, бензин каталитического крекинга жидкости, бензин крекинга тяжелой нефти и т.п. и их комбинации. В некоторых случаях крекированный бензин может быть фракционирован и/или гидрообработан перед десульфуризацией при использовании в качестве серосодержащей жидкости в способе настоящего изобретения.

Как использовано здесь, термин «дизельное топливо» обозначает смесь углеводородов, кипящих в интервале от примерно 149°C до примерно 399°C (примерно 300-750°F), или любую ее фракцию. Примеры подходящих дизельных топлив включают (но не ограничиваясь этим) легкий рецикловый газойль, керосин, топливо для ракетных двигателей, дизельное топливо прямой перегонки, гидрообработанное дизельное топливо и т.п. и их комбинации.

Серосодержащий углеводород, описанный здесь как подходящее питание в способе десульфуризации изобретения, содержит количество олефинов, ароматических соединений и серы, а также парафины и нафтены. Количество олефинов в газообразном крекированном бензине обычно находится в интервале от примерно 10 до примерно 35% вес. олефинов по отношению к общему весу газообразного крекированного бензина. Для дизельного топлива содержание олефинов, по существу, отсутствует. Количество ароматических соединений в газообразном крекированном бензине находится обычно в интервале от примерно 20 до примерно 40% вес. ароматических соединений по отношению к общему весу газообразного крекированного бензина. Количество ароматических соединений в газообразном дизельном топливе находится обычно в интервале от примерно 10 до примерно 90% вес. ароматических соединений по отношению к общему весу газообразного дизельного топлива. Количество атомной серы в серосодержащем углеводородном топливе, предпочтительно крекированном бензине или дизельном топливе, подходящем для использования в способе десульфуризации изобретения, составляет обычно более примерно 50 вес.ч./млн серосодержащей углеводородной жидкости, более предпочтительно в интервале от примерно 100 вес.ч./млн атомной серы до примерно 10000 вес.ч./млн атомной серы, и наиболее предпочтительно от 150 вес.ч./млн атомной серы до 500 вес.ч./млн атомной серы. Предпочтительно, по меньшей мере, примерно 50% вес. атомной серы, присутствующей в серосодержащей углеводородной текучей среде, используемой в настоящем изобретении, находится в виде сероорганических соединений. Более предпочтительно, по меньшей мере, примерно 75% вес. атомной серы, присутствующей в серосодержащей углеводородной текучей среде, используемой в настоящем изобретении, находится в виде сероорганических соединений, и наиболее предпочтительно, по меньшей мере, примерно 90% вес. атомной серы находится в виде сероорганических соединений. Как использовано здесь, термин «сера», используемый в сочетании с «мас.ч./млн серы», или термин «атомная сера» обозначает количество атомной серы (около 32 единиц атомной массы) в серосодержащем углеводороде, на атомную массу, или вес соединения серы, такого как сероорганическое соединение.

Как использовано здесь, термин «сера» обозначает серу в любой форме, обычно присутствующей в серосодержащем углеводороде, таком как крекированный бензин или дизельное топливо. Примеры такой серы, которая может быть удалена из серосодержащей углеводородной текучей среды путем осуществления настоящего изобретения, включают (но не ограничиваясь этим) сульфид водорода, карбонилсульфид (COS), дисульфид углерода (CS2), меркаптаны (RSH), органические сульфиды (R-S-R), органические дисульфиды (R-S-S-R), тиофен, замещенные тиофены, органические трисульфиды, органические тетрасульфиды, бензотиофен, алкилтиофены, алкилбензотиофены, алкилдибензотиофены и т.п. и их комбинации, а также указанные соединения с более высокими молекулярными массами, которые обычно присутствуют в серосодержащих углеводородах, предполагаемых для использования в способе десульфуризации настоящего изобретения, где каждый R может представлять собой алкил-, циклоалкил- или арил-группу, содержащую 1-10 углеродных атомов.

Как использовано здесь, термин «текучая среда» обозначает газ, жидкость, пар и их комбинации.

Как использовано здесь, термин «газообразный» обозначает состояние, в котором серосодержащая углеводородная текучая среда, такая как крекированный бензин или дизельное топливо, находится, главным образом, в газовой или паровой фазе.

Как использовано здесь, термин «тонкодисперсный» обозначает частицы, имеющие средний размер частиц менее 500 мкм.

В реакторе с псевдоожиженным слоем 12 тонкодисперсные восстановленные твердые частицы сорбента контактируют с идущим вверх газообразным потоком углеводородсодержащей текучей среды в заданных условиях десульфуризации, достаточных для получения десульфуризованного углеводорода и твердых частиц сорбента, содержащих серу. Течение потока углеводородсодержащей текучей среды является достаточным для псевдоожижения слоя твердых частиц сорбента, расположенного в реакторе 12. Условия десульфуризации в реакторе 12 включают температуру, давление, массовую часовую объемную скорость (МЧОС) и поверхностную скорость. Предпочтительные интервалы таких условий десульфуризации представлены ниже в таблице 2.

Когда восстановленные твердые частицы сорбента контактируют с углеводородсодержащим потоком в реакторе 12 в условиях десульфуризации, соединения серы, в частности, сероорганические соединения, присутствующие в потоке углеводородсодержащей текучей среды, удаляются из такого потока текучей среды. По меньшей мере, часть серы, удаленной из потока углеводородсодержащей текучей среды, используется для превращения, по меньшей мере, части оксида цинка восстановленных твердых частиц сорбента в сульфид цинка.

В противоположность многим традиционным способам удаления серы (например, гидродесульфуризации), предпочтительно, по существу, никакое количество серы в серосодержащей углеводородной текучей среде не превращается и остается как сульфид водорода в процессе десульфуризации в реакторе 12. В большей степени предпочтительно, что текучая среда, выходящая из реактора 12 (обычно содержащая десульфуризованный углеводород и водород), содержит меньше количества сульфида водорода (если вообще содержит) в подаче текучей среды, подаваемой в реактор 12 (обычно содержащем серосодержащий углеводород и водород). Текучая среда, выходящая из реактора 12, предпочтительно содержит менее 50% вес. количества серы в подаче текучей среды, подаваемой в реактор 12, более предпочтительно менее примерно 20% вес. количества серы в подаче текучей среды и наиболее предпочтительно менее 5% вес.количества серы в подаче текучей среды. Предпочтительно, общее содержание серы в текучей среде, выходящей из реактора 12, составляет менее примерно 50 вес.ч./млн от всего веса выходящей текучей среды, более предпочтительно менее примерно 30 вес.ч./млн, еще более предпочтительно менее примерно 15 вес.ч./млн и наиболее предпочтительно менее 10 вес.ч./млн.

После десульфуризации в реакторе 12 десульфуризованная углеводородная текучая среда, предпочтительно десульфуризованный крекированный бензин и десульфуризованное дизельное топливо, может быть затем отделена и извлечена из выходящей текучей среды и, предпочтительно, ожижена. Ожижение такой десульфуризованной углеводородной текучей среды может быть осуществлено любым способом и образом, известным в технике. Получаемый ожиженный десульфуризованный углеводород, предпочтительно, содержит менее примерно 50% вес. количества серы в серосодержащем углеводороде (например, крекированном бензине или дизельном топливе), подаваемом в реакционную зону, более предпочтительно менее примерно 20% вес. количества серы в серосодержащем углеводороде и наиболее предпочтительно менее 5% вес. количества серы в серосодержащем углеводороде. Десульфуризованный углеводород, предпочтительно, содержит менее примерно 50 вес.ч./млн серы, более предпочтительно менее примерно 30 вес.ч./млн серы, еще более предпочтительно менее примерно 15 вес.ч./млн серы, и наиболее предпочтительно менее 10 вес.ч./млн серы.

После десульфуризации в реакторе 12, по меньшей мере, часть частиц сорбента, содержащих серу, транспортируется в регенератор 14 с помощью первого транспортного агрегата 18. В регенераторе 14 твердые частицы сорбента, содержащие серу, контактируют с кислородсодержащим регенерационным потоком. Кислородсодержащий регенерационный поток, предпочтительно, содержит, по меньшей мере, 1% мол. кислорода с оставшейся частью газового разбавителя. Более предпочтительно, кислородсодержащий регенерационный поток содержит в интервале от примерно 1 до примерно 50% мол. кислорода и в интервале от примерно 50 до примерно 95% мол. азота, еще более предпочтительно в интервале от примерно 2 до примерно 20% мол. кислорода и в интервале от примерно 70 до примерно 90% мол. азота, и наиболее предпочтительно в интервале от 3 до 10% мол. кислорода и в интервале от 75 до 85% мол. азота.

Условия регенерации в регенераторе 14 являются достаточными для превращения, по меньшей мере, части сульфида цинка твердых частиц сорбента, содержащих серу, в оксид цинка в результате контактирования с кислородсодержащим регенерационным потоком. Предпочтительные интервалы таких условий регенерации представлены ниже в таблице 3.

Когда твердые частицы сорбента, содержащие серу, контактируют с кислородсодержащим регенерационным потоком в условиях регенерации, описанных выше, по меньшей мере, часть компонента промоторного металла окисляется с образованием окисленного компонента промоторного металла. Предпочтительно, в регенераторе 14 замещающийся твердый раствор металла (MAZnB) и/или сульфидированный замещающийся твердый раствор металла (MAZnBS) сорбента, содержащего серу, превращается в замещающийся твердый раствор оксида металла, характеризующийся формулой: MXZnYO, в которой М представляет собой промоторный металл, и Х и Y каждый представляют собой числовые значения в интервале от 0,01 до примерно 0,99. В вышеуказанной формуле, предпочтительно, Х находится в интервале от примерно 0,5 до примерно 0,9, и, наиболее предпочтительно, от 0,6 до 0,8. Предпочтительно, Y находится в интервале от примерно 0,1 до примерно 0,5, и, наиболее предпочтительно, от 0,2 до 0,4. Предпочтительно, Y равен (1-Х).

Регенерированные твердые частицы сорбента, выходящие из регенератора 14, могут содержать оксид цинка, окисленный компонент промоторного металла (MXZnYO), усилитель пористости (УП) и промоторный металл-цинкалюминат (MZZn(1-Z)Al2O4) в интервалах, представленных ниже в таблице 4.

(вес.%)

(вес.%)

(вес.%)

предпочтительный

предпочтительный

После регенерации в регенераторе 14 регенерированные (т.е. окисленные) твердые частицы сорбента транспортируются в установку 16 восстановления с помощью второго транспортного агрегата 20. В установке 16 восстановления регенерированные твердые частицы сорбента контактируют с водородсодержащим восстановительным потоком. Водородсодержащий восстановительный поток, предпочтительно, содержит, по меньшей мере, 50% мол. водорода с оставшейся частью крекированных углеводородных продуктов, таких как, например, метан, этан и пропан. Более предпочтительно, водородсодержащий восстановительный поток содержит примерно 70% мол. водорода, и, наиболее предпочтительно, по меньшей мере, 80% мол. водорода. Условия восстановления в установке 16 восстановления являются достаточными для восстановления валентности окисленного компонента промоторного металла регенерированных твердых частиц сорбента. Предпочтительные интервалы таких условий восстановления представлены ниже в таблице 5.

Когда регенерированные твердые частицы сорбента контактируют с водородсодержащим восстановительным потоком в установке 16 восстановления в условиях восстановления, описанных выше, по меньшей мере, часть окисленного компонента промоторного металла восстанавливается с образованием восстановленного компонента промоторного металла. Предпочтительно, по меньшей мере, часть замещающегося твердого раствора оксида металла (MXZnYO) превращается в компонент промоторного металла с восстановленной валентностью (MAZnB).

После того как твердые частицы сорбента восстанавливаются в установке 16 восстановления, они могут быть транспортированы обратно в реактор 12 с помощью третьего транспортного агрегата 22 для повторного контактирования с потоком углеводородсодержащей текучей среды в реакторе 12.

Что касается снова фиг.1, первый транспортный агрегат 18 обычно содержит реакторный пневматический подъемник 24, реакторный ресивер 25 и реакторный затвор 28, расположенные с сообщением по текучей среде между реактором 12 и регенератором 14. В процессе работы установки 14 десульфуризации твердые частицы сорбента, содержащие серу, непрерывно выводятся из реактора 12 и поднимаются реакторным пневматическим подъемником 24 из реактора 12 в реакторный ресивер 18. Реакторный ресивер 18 сообщается по текучей среде с реактором 12 посредством реакторной возвратной линии 30. Поднимающий газ, используемый для транспортирования твердых частиц сорбента, содержащих серу, из реактора 12 в реакторный ресивер 26, отделяется от твердых частиц сорбента, содержащих серу, в реакторном ресивере 26 и возвращается в реактор 12 по реакторной возвратной линии 30. Реакторный затвор 26 работает для перевода твердых частиц сорбента, содержащих серу, из среды углеводорода высокого давления реактора 12 и реакторного ресивера 26 в среду кислорода низкого давления регенератора 14. Для осуществления указанного перевода реакторный затвор 28 периодически получает порции твердых частиц сорбента, содержащих серу, из реакторного ресивера 26, изолирует твердые частицы сорбента, содержащие серу, от реакторного ресивера 26 и регенератора 14 и изменяет давление и состав среды, окружающей твердые частицы сорбента, содержащие серу, от среды углеводорода высокого давления до инертной (например, азотной) среды низкого давления. После изменения среды твердых частиц сорбента, содержащих серу, как описано выше, твердые частицы сорбента, содержащие серу, порциями транспортируются из реакторного затвора 28 в регенератор 14. Благодаря тому что твердые частицы сорбента, содержащие серу, непрерывно выводятся из реактора 12, но обрабатываются периодическим образом в реакторном затворе 28, реакторный ресивер 26 действует как емкость, гасящая колебания подачи, в которой твердые частицы сорбента, содержащие серу, непрерывно выводимые из реактора 12, могут накапливаться между переходами твердых частиц сорбента, содержащих серу, из реакторного ресивера 26 в реакторный затвор 28. Таким образом, реакторный ресивер 26 и реакторный затвор 28 содействуют переходу потока твердых частиц сорбента, содержащих серу, между реактором 12 и регенератором 14 от непрерывного способа к периодическому способу.

Второй транспортный агрегат 20 обычно содержит регенераторный пневматический подъемник 32, регенераторный ресивер 34 и регенераторный затвор 36, расположенные в сообщении по текучей среде между регенератором 14 и установкой 16 восстановления. В процессе работы установки десульфуризации 10 регенерированные частицы сорбента непрерывно выводятся из регенератора 14 и поднимаются регенераторным пневматическим подъемником 32 из регенератора 14 в регенераторный ресивер 34. Регенераторный ресивер 34 связан проточным сообщением с регенератором 14 посредством регенераторной возвратной линии 38. Поднимающий газ, используемый для транспортирования регенерированных частиц сорбента из регенератора 14 в регенераторный ресивер 34, отделяется от регенерированных частиц сорбента в регенераторном ресивере 34 и возвращается в регенератор 14 по регенераторной возвратной линии 38. Регенераторный затвор 36 работает для перевода регенерированных частиц сорбента из среды кислорода низкого давления регенератора 14 и регенераторного ресивера 34 в среду водорода высокого давления установки 16 восстановления. Для осуществления указанного перевода регенераторный затвор 36 периодически получает порции регенерированных частиц сорбента из регенераторного ресивера 34, изолирует регенерированные частицы сорбента от регенераторного ресивера 34 и установки 16 восстановления и изменяет давление и состав среды, окружающей регенерированные частицы сорбента от среды кислорода низкого давления до среды водорода высокого давления. После изменения среды регенерированных частиц сорбента, как описано выше, регенерированные частицы сорбента порциями транспортируются из регенераторного затвора 36 в установку 16 восстановления. Благодаря тому что регенерированные частицы сорбента непрерывно выводятся из регенератора 14, но обрабатываются периодическим образом в регенераторном затворе 36, регенераторный ресивер 34 действует как емкость, гасящая колебания подачи, в которой частицы сорбента, непрерывно выводимые из регенератора 14, могут накапливаться между переходами регенерированных частиц сорбента из регенераторного ресивера 34 в регенераторный затвор 36. Таким образом, регенераторный ресивер 34 и регенераторный затвор 36 содействуют переходу потока регенерированных частиц сорбента между регенератором 14 и установкой 16 восстановления от непрерывного способа к периодическому способу.

Что касается теперь фиг.2, реактор 12 показан как обычно содержащий камеру повышенного давления 40, реакторную секцию 42, секцию 44 отделения и фильтр 46 твердых частиц. Восстановленные твердые частицы сорбента подаются в реактор 12 через впуск 48 твердых частиц в реакторной секции 42. Твердые частицы сорбента, содержащие серу, выводятся из реактора 12 через выпуск 50 твердых частиц в реакторной секции 42. Поток углеводородсодержащей текучей среды подается в реактор 12 через впуск текучей среды 52 в камере повышенного давления 40. Поступив в реактор 12, поток углеводородсодержащей текучей среды идет вверх через реакторную секцию 42 и секцию 44 отделения и выходит через выпуск текучей среды 54 в верхней части секции 44 отделения. Фильтр 46 помещается в выпуск текучей среды 54 и выходит, по меньшей мере, частично внутрь секции 44 отделения. Фильтр 46 работает с обеспечением прохождения текучих сред через выпуск текучей среды 54 при блокировании, по существу, потока любых твердых частиц сорбента через выпуск текучей среды 54. Текучая среда (обычно десульфуризованный углеводород и водород), которая идет через выпуск текучей среды 54, выходит из фильтра 46 через выпуск 56 фильтра.

Что касается фиг.2 и 3, реакторная секция 42 включает, по существу, цилиндрическую обечайку реакторной секции 58, которая определяет удлиненную прямую, по существу, цилиндрическую реакционную зону 60 в реакторной секции 42. Реакционная зона 60, предпочтительно, имеет высоту в интервале от примерно 15 до примерно 150 фут, более предпочтительно в интервале от примерно 30 до примерно 80 фут, и наиболее предпочтительно в интервале от 40 до 70 фут. Реакционная зона 60, предпочтительно, имеет ширину (т.е. диаметр) в интервале от примерно 1 до примерно 10 фут, более предпочтительно в интервале от примерно 3 до примерно 8 фут, и, наиболее предпочтительно, в интервале от 4 до 5 фут. Соотношение высоты реакционной зоны 60 и ширины (т.е. диаметра) реакционной зоны 60 находится, предпочтительно, в интервале от примерно 2:1 до примерно 15:1, более предпочтительно в интервале от примерно 3:1 до примерно 10:1, и наиболее предпочтительно в интервале от примерно 4:1 до примерно 8:1. В реакционной зоне 60 идущая вверх текучая среда проходит через твердые частицы, создавая в результате псевдоожиженный слой твердых частиц. Предпочтительно, получаемый псевдоожиженный слой твердых частиц, по существу, содержится в реакционной зоне 60. Отношение высоты псевдоожиженного слоя к ширине псевдоожиженного слоя находится, предпочтительно, в интервале от примерно 1:1 до примерно 10:1, более предпочтительно в интервале от примерно 2:1 до примерно 7:1, и наиболее предпочтительно в интервале от 2,5:1 до 5:1. Плотность псевдоожиженного слоя находится, предпочтительно, в интервале от примерно 320 до 960 кг/м3 (примерно 20-60 фунт/фут3), более предпочтительно в интервале от примерно 480 до примерно 600 кг/м3 (примерно 30-50 фунт/фут3), и наиболее предпочтительно в интервале от примерно 560 до 720 кг/м3 (примерно 35-45 фунт/фут3).

Согласно фиг.2, секция 44 отделения обычно включает нижнюю стенку в форме усеченного конуса 62, в целом цилиндрическую среднюю стенку 64 и верхнюю крышку 66. Секция 44 отделения определяет зону отделения в реакторе 12. Предпочтительно, площадь поперечного сечения секции отделения 44 является значительно больше площади поперечного сечения реакторной секции 42, так что скорость текучей среды, идущей вверх через реактор 12, является значительно ниже в секции 44 отделения, чем в реакторной секции 42, позволяя поэтому твердым частицам, унесенным в вертикально идущей жидкости, «выпадать» из жидкости в зоне отделения благодаря силе гравитации. Предпочтительно, максимальная площадь поперечного сечения зоны отделения, определенной секцией 44 отделения, находится в интервале от примерно в 2 до примерно в 10 раз больше максимальной площади поперечного сечения реакционной зоны 60, более предпочтительно в интервале от примерно в 3 до примерно в 6 раз больше максимальной площади поперечного сечения реакционной зоны 60, и, наиболее предпочтительно, в интервале от в 3,5 до в 4,5 раза больше максимальной площади поперечного сечения реакционной зоны 60.

Что касается фиг.3 и 4, реактор 12 включает ряды групп в целом горизонтальных вертикально отстоящих улучшающих контакт отражательных перегородок 70, 72, 74, 76, расположенных в реакционной зоне 60. Группы отражательных перегородок 70-76 работают с минимизацией осевого разброса в реакционной зоне 60, когда жидкость контактирует с твердыми частицами здесь. Хотя фиг.3 и 4 показывают ряды из 4 групп перегородок 70-76, число групп перегородок в реакционной зоне 60 может варьироваться в зависимости от высоты и ширины реакционной зоны 60. Предпочтительно, в реакционной зоне 60 используется 2-15 вертикально отстоящих групп перегородок, более предпочтительно в реакционной зоне 60 используется 6-13 вертикально отстоящих групп перегородок. Вертикальный промежуток между смежными группами перегородок находится, предпочтительно, в интервале от примерно 0,02 до примерно 0,5 раз от высоты реакционной зоны 60, более предпочтительно в интервале от примерно 0,05 до примерно 0,2 раз высоты реакционной зоны 60, и наиболее предпочтительно в интервале от 0,075 до примерно 0,15 раз высоты реакционной зоны 60. Предпочтительно, вертикальный промежуток между смежными группами перегородок находится в интервале от примерно 0,5 до примерно 8,0 фут, более предпочтительно в интервале от примерно 1,0 до примерно 6,0 фут, и наиболее предпочтительно интервале от 2 до 4 фут. Относительное расположение с вертикальными интервалами и горизонтальная ориентация групп перегородок 70-76 поддерживаются множеством вертикальных несущих элементов 78, которые жестко соединяют группы перегородок 70-76 друг с другом.

Согласно фиг.5, каждая группа перегородок 70-76 обычно включает наружное кольцо и множество, по существу, параллельно идущих, отстоящих в боковом направлении, удлиненных отдельных элементов 82 перегородок, сопряженных и идущих по хорде в наружном кольце 80. Каждый отдельный элемент 82 перегородки, предпочтительно, имеет в целом V-образное поперечное сечение с точкой “V”, обращенной наружу. Предпочтительно, каждый отдельный элемент 82 перегородки выполнен из одного куска уголкового железа. Таким образом, предпочтительно, каждый отдельный элемент 82 перегородки имеет обратное V-образное поперечное сечение по всей длине элемента 82 перегородки. Кроме того, предпочтительно каждый отдельный элемент перегородки, по существу, не имеет образованных в нем отверстий. Отдельные элементы 82 перегородки, предпочтительно, отстоят в боковом направлении по центру друг от друга на примерно 1-10 дюйм, более предпочтительно на примерно 2-6 дюйм. Каждая группа перегородок имеет открытую поверхность между отдельными элементами 82 перегородки, которая составляет примерно 40-90% площади поперечного сечения реакционной зоны 60 при вертикальном расположении такой соответствующей группы перегородок, более предпочтительно открытая поверхность каждой группы перегородок составляет примерно 55-75% площади поперечного сечения реакционной зоны 60 при вертикальном расположении такой соответствующей группы перегородок. Наружное кольцо 80, предпочтительно, имеет наружный диаметр, который составляет примерно 75-95% внутреннего диаметра обечайки секции реактора 58. Множество соединительных элементов 84, предпочтительно, жестко скреплены с наружной поверхностью наружного кольца 80 и приспособлены для соединения с внутренней поверхностью 58 обечайки секции реактора, с креплением в результате групп перегородок 70-76 к обечайке секции реактора 58.

Согласно фиг.4 и 6, предпочтительно, отдельные элементы 82 перегородки, смежные с элементами групп перегородок 70-76, образуют «штрихованный» рисунок при рассмотрении на осевом поперечном разрезе секции реактора 42 (например, фиг.6). Предпочтительно, отдельные элементы 82 перегородки смежных элементов групп перегородок 70-76, идут, перекрещиваясь друг с другом, под углом перекрещивания в интервале от примерно 60 до примерно 120°, более предпочтительно в интервале от примерно 80 до примерно 100°, еще более предпочтительно в интервале от примерно 85 до примерно 95°, и наиболее предпочтительно по существу 90° (т.е. по существу перпендикулярно). Как использовано здесь, термин «угол перекрещивания» обозначает угол между направлениями протяженности отдельных элементов 82 перегородки смежных вертикально отстоящих групп перегородок 70-76, измеренный перпендикулярно продольной оси реакционной зоны 60.

Согласно фиг.3 и 4, распределительная решетка 86 жестко крепится к реактору 12 в сочетании с камерой 40 повышенного давления и секцией 42 реактора. Распределительная решетка 86 определяет днище реакционной зоны 60. Распределительная решетка 86 обычно содержит дискообразную распределительную плиту 88 и множество барботажных колпачков 90. Каждый барботажный колпачок 90 определяет отверстие 92 текучей среды, через которое текучая среда, поступающая в камеру повышенного давления 40 через впуск 52 текучей среды может проходить вертикально в реакционную зону 60. Распределительная решетка 86, предпочтительно, включает от примерно 15 до примерно 90 барботажных колпачков 90, более предпочтительно от примерно 30 до примерно 60 барботажных колпачков 90. Барботажные колпачки 90 работают с предотвращением прохождения значительного количества твердых частиц вниз через распределительную решетку 86, когда прохождение текучей среды вверх через распределительную решетку завершается.

Пример

Материалы и методы

Данный пример предусматривает данные об эффективности изобретения, заявленного здесь, по сравнению с прототипом. Для определения гидродинамических характеристик реактора десульфуризации в натуральную величину изготавливают в натуральную величину полукруглый экспериментальный реактор 100, показанный на фиг.7. Экспериментальный реактор 100 изготавливают из стали, за исключением плоской передней плиты из плексигласа (оргстекла), которая обеспечивает видимость. Экспериментальный реактор 100 содержит камеру повышенного давления 102, которая имеет высоту 1,12 м (44 дюйм) и ширину от 0,61 до 1,37 (24-54 дюйм) в диаметре, реакторную секцию 104, которая имеет высоту 10,7 м (35 фут) и диаметр 1,37 м (54 дюйм), секцию отделения 106, которая имеет высоту 2,14 м (8 фут) и ширину от 1,37 до 2,74 м (54-108 дюйм) в диаметре и секцию разбавления фазы 108, которая имеет высоту 1,22 м (4 фут) и диаметр 2,74 м (108 дюйм). Распределительную решетку, имеющую 22 отверстия, устанавливают в реактор 100 вблизи соединения камеры повышенного давления 102 и реакторной секции 104. Экспериментальный реактор 100 также включает первичный и вторичный циклоны 110, 112, которые возвращают катализатор приблизительно на 1 фут выше распределительной решетки. Псевдоожижающий воздух подают в камеру повышенного давления 102 из компрессора 114 по линии подачи воздуха 116. Скорость потока воздуха, подаваемого в реактор 100, в кубических метрах в минуту, измеряют с использованием трубки Пито. В данном примере исследуют 5 поверхностных скоростей, включая номинальные значения 0,152, 0,229, 0,259, 0,305, 0,381 м/с (0,5, 0,75, 0,85, 1,0 и 1,25 фут/с). Катализатор загружают в реактор 100 из наружного бункера катализатора, который был загружен из барабанов катализатора. Высоту каталитического слоя примерно 30 фут получают введением или удалением катализатора.

Трассировочные испытания проводят для того, чтобы сравнить степень осевого разброса в реакторе 100, когда используются различные наборы горизонтальных групп отражательных перегородок. Типы используемых групп отражательных перегородок указаны в таблице 6.

Каждая трубчатая отражательная перегородка имеет диаметр 2,375 дюйм. С вертикальным промежутком, указанным в таблице 6, 4-футовый промежуток образует систему с 7 отражательными перегородками, тогда как 2-футовый промежуток образует систему с 13 отражательными перегородками. Распределительная решетка использует конструкцию с 22 барботажными колпачками. Используемая каталитическая смесь представляет собой смесь 2/3 свежего высушенного распылением катализатора от W.R.Grace и 1/3 равновесного FCC- катализатора. Каталитическая смесь, используемая в данном исследовании, имеет средний размер частиц 71 мкм и содержит 5,95% вес. частиц <40 мкм.

Трассировочные испытания проводят для того, чтобы сравнить степень осевого разброса в реакторе 100, когда различные наборы горизонтальных групп отражательных перегородок используются в реакторе, как описано выше. Испытание каждой группы отражательных перегородок проводят так, что первый ряд отражательных перегородок помещают примерно на 4 фут выше распределительной решетки, и каждый ряд отражательных перегородок ориентируют перпендикулярно к соседнему ряду, создавая в результате в целом «заштрихованный» образец отражательных перегородок (показанный на фиг.6).

Трассировочные испытания проводят при введении в реактор 100 гелия в качестве неабсорбирующего трассера. Для каждого эксперимента каталитический слой псевдоожижают воздухом. Как показано на фиг.7, гелий из емкости 115 вводится в распределительный газ по линии 116 с минимумом 2 введения на прогон. Каждое введение состоит из 2-секундного впрыска гелия. Образцы отбирают из верхней части псевдоожиженного слоя (т.е. примерно 30 фут) по линии 118. Отобранные образцы анализируют на Prolab Quadrapol-масс-спектрометре. Данные собирают приблизительно с 1 секундными интервалами с получением кривой распределения времени пребывания гелия.

Методы анализа

Характеристика псевдоожиженного слоя моделируется таким образом, что распределение времени пребывания (RTD) может быть приведено к числу Пекле. РВП-кривая введенного гелия определяется как концентрация на выходе гелия, как функция времени. Хотя гелий отбирается непосредственно выше каталитического слоя, имеется некоторое время задержки в перемещении гелия от точки отбора пробы до масс-спектрометра, которое должно быть исключено из показателя РВП-анализа. Отклонение, вводимое от данной стадии, является достаточно малым, чтобы быть игнорированным. Указанное время задержки исключается при допущении, что 0 для РВП-кривой может быть установлен при появлении первого ненулевого значения гелия.

Для того чтобы определить число Пекле, «используется модель замкнутой системы». В такой замкнутой системе допускается, что гелий-газ движется в поршневом режиме потока до и после каталитического слоя, так что осевой разброс газа обусловлен только катализатором. Для замкнутой системы число Пекле относится к рассеянию и среднему времени пребывания в уравнении 1 ниже:

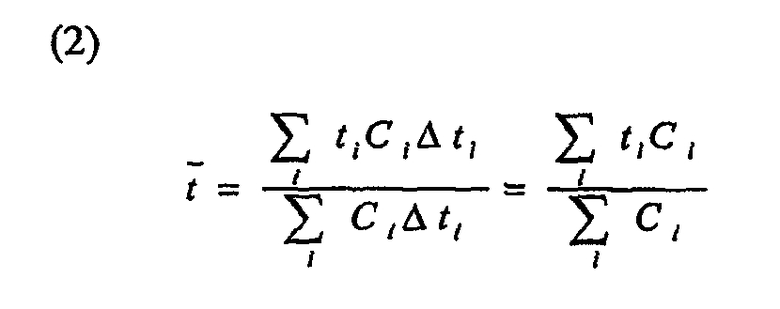

В данном уравнении σ2 представляет собой рассеяние, и t-2 представляет собой квадрат среднего времени пребывания. Таким образом, расчет числа Пекле зависит от расчета указанных двух параметров. Одним таким методом расчета является «метод моментов». В соответствии с указанным методом среднее время пребывания и рассеяние представляют собой, соответственно, первый и второй моменты распределения времени пребывания и рассчитываются в соответствии с уравнениями 2 и 3, представленными ниже.

Существование времени задержки в экспериментальной системе между впрыском в каталитический слой и между выходом из слоя и масс-спектрометром усложняет расчет среднего времени пребывания. Поскольку число Пекле приближенно пропорционально квадрату среднего времени пребывания, время задержки должно быть учтено в расчете для того, чтобы избежать вычисления ошибочно высокого значения числа Пекле. Для установления правильного среднего времени пребывания используют следующие методы. Для того чтобы правильно применить уравнение 2, должно быть правильно определено начальное время. Время впрыска не используется, потому что оно будет создавать искусственно завышенное число Пекле. Взамен время задержки исключается установкой начального времени, при котором трассер впервые появляется в детекторе. Несмотря на то что это дает в результате искусственно заниженное число Пекле, разница между экспериментальными РВП и теоретическими РВП, использующими низкие числа Пекле, является небольшой.

Среднее время пребывания гелия также определяется по поверхностной скорости, фактическому потоку газа и высоте слоя цилиндрического емкость с использованием уравнения 4.

Среднее время пребывания, определенное по уравнению 4, равняется среднему времени пребывания, рассчитанному по трассировочной кривой уравнения 2. Фактическую объемную скорость потока псевдоожижающего воздуха, рассчитывают по измерениям трубкой Пито.

Другим методом анализирования ВПР используемого трассера является метод «пиковой подгонки». Данный метод использует данные в уравнении 5 ниже, и время пребывания и стандартное отклонение находят по подгоночной кривой.

Здесь tG и σG представляют собой среднее время пребывания и стандартное отклонение соответственно. С указанными значениями уравнение 1 используют для определения числа Пекле.

Результаты и обсуждение

Для получения объемной скорости потока для реактора скорость потока, измеренную трубкой Пито, корректируют для температуры и давления на поверхности каталитического слоя. Измеренные значения получают, взяв объемные скорости потока и разделив их на площадь поперечного сечения 54-дюймового полукруглого каталитического слоя. Результаты для каждого эксперимента представлены в таблице 7 ниже.

0,74

0,92

1,06

1,28

26,6

26,9

27,2

27,3

47,2

45,7

44,5

43,6

9999

9790

9625

9458

0,80

0,90

1,03

1,23

26,1

26,3

26,5

26,5

48,3

47,8

46,8

46,2

10044

9986

9836

9747

0,81

0,91

0,02

1,25

26,3

26,5

26,6

26,9

47,8

47,0

46,1

44,5

10004

9879

9750

9520

0,78

0,90

1,04

1,23

26,3

26,5

26,7

27,0

46,9

45,7

44,6

43,2

9822

9637

9480

9274

0,82

0,94

1,04

1,25

26,0

26,1

26,2

26,4

47,1

46,4

45,5

43,8

9747

9643

9477

9204

Кроме того, дренажные отверстия и датчик в верхней части реактора 100 используются для получения профиля давления в каталитическом слое. Благодаря тому что высота псевдоожиженного слоя превышает наиболее высоко расположенное дренажное отверстие, высоты слоя определяются экстраполированием данных давления до нулевого давления. Указанные высоты слоя показаны в таблице 7 выше. Дополнительно определяются плотности псевдоожиженного слоя по наклону давления к данным высоты дренажного отверстия. Указанные плотности также представлены в таблице 7 вместе с массой слоя, определенной по плотности и высотам слоя. Снижение массы слоя с увеличением поверхностной скорости является результатом удаления катализатора для поддержания постоянной высоты слоя.

Для каждого экспериментального условия поверхностной скорости и конфигурации отражательной перегородки выполняют, по меньшей мере, два введения гелия. По указанным данным рассеяние и средние времена пребывания рассчитывают с использованием «метода моментов», метода уравнений 2 и 3 или метода «пиковой подгонки» уравнения 5. Кроме того, среднее время пребывания также рассчитывают с использованием метода фактического газового потока уравнения 4. Средние времена пребывания и рассеяния для указанных трех различных подходов представлены в таблице 8 ниже.

Как показывает таблица 8, времена пребывания газа, рассчитанные по трем различным подходам, различаются только на несколько секунд за исключением самой низкой поверхностной скорости примерно 0,5 фут/с. Рассеяние, определенное по «методу моментов», является согласованно меньше, чем определенное по методу «пиковой подгонки», но различия обычно снижаются при увеличении поверхностной скорости.

Числа Пекле обеспечивают метод сравнения и систематизации различных конфигураций отражательных перегородок и для реакционной системы могут быть отнесены к характеристике конверсии серы. Поскольку для получения чисел Пекле используются три различных метода, были оценены указанные результаты. Для всех случаев число Пекле определяется по уравнению 1, и различия являются результатом метода, используемого для получения рассеяния и среднего времени пребывания, как отмечено выше. Для случая, когда среднее время пребывания определяется по измерениям трубкой Пито, рассеяние по «методу моментов» используется для определения числа Пекле. Результаты данных расчетов представлены в таблице 9 ниже.

по «пиковой

подгонке»

по скорости

газового потока,

измеренной

трубкой Пито

Как показывает таблица 9, результаты являются аналогичными для всех трех методов, но результаты, определенные по скоростям потока, измеренным трубкой Пито, имеют тенденцию обычно быть более высокими. Поскольку, как показывает уравнение 1, число Пекле приближенно относится к среднему времени пребывания, небольшие различия в среднем времени пребывания приводят к большим различиям в рассчитанном числе Пекле. Несмотря на указанные различия, результаты, взятые в целом, показывают, что преимущества получаются как при размещении с интервалами в горизонтальной плоскости, так и при размещении с вертикальными интервалами, однако преимущество является больше для размещения с интервалами в горизонтальной плоскости. Кроме того, использование V-образных отражательных перегородок вместо трубчатых отражательных перегородок не дает никакой значительной потери характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОБЕССЕРИВАНИЯ С УЛУЧШЕННЫМ КОНТАКТОМ ЖИДКОСТЬ/ТВЕРДАЯ ФАЗА | 2003 |

|

RU2290989C2 |

| УЛУЧШЕННЫЙ СПОСОБ ОБЕССЕРИВАНИЯ | 2005 |

|

RU2369630C2 |

| СИСТЕМА ДЛЯ ОБЕССЕРИВАНИЯ С МЕХАНИЗМОМ ПЕРЕНОСА СОРБЕНТА | 2003 |

|

RU2312885C2 |

| СПОСОБ И СОРБЕНТЫ ДЛЯ УДАЛЕНИЯ СЕРЫ | 2001 |

|

RU2242277C2 |

| РЕГУЛИРОВАНИЕ УРОВНЯ СЕРЫ ДЕГИДРОГЕНИЗАЦИЕЙ ПРОПАНА | 2014 |

|

RU2682670C1 |

| СПОСОБ АДСОРБЦИОННОЙ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДОВ И РЕАКТОРНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2635560C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| УСТРОЙСТВО И СПОСОБ ГЛУБОКОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2306974C2 |

| КОМПОЗИЦИЯ СОРБЕНТА, СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПРИ ДЕСУЛЬФУРИЗАЦИИ | 2000 |

|

RU2230608C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С УЛУЧШЕННОЙ ЦИРКУЛЯЦИЕЙ | 2011 |

|

RU2520487C2 |

Изобретение относится к способу и устройству для удаления серы из углеводородсодержащих жидких потоков, в частности бензина и дизельного топлива. Реактор содержит удлиненную вертикальную емкость, определяющую нижнюю реакционную зону, верхнюю зону отделения и улучшающие контакт элементы. В нижней зоне твердые частицы псевдоожижаются газообразным углеводородсодержащим потоком. В верхней зоне твердые частицы отделяются от углеводородсодержащего потока. Ряд вертикально отстоящих горизонтально расположенных улучшающих контакт элементов расположен в реакционной зоне. Каждый из элементов включает множество параллельных, отстоящих в боковом направлении, удлиненных перегородок, каждая из которых имеет в целом V-образное поперечное сечение. Благодаря улучшенному контактированию потока и серопоглощающих твердых частиц обеспечивается эффективное и экономичное удаление серы. 3 н. и 23 з.п. ф-лы, 9 табл., 7 ил.

1. Реактор с псевдоожиженным слоем для контактирования идущего вверх газообразного углеводородсодержащего потока с твердыми частицами, причем указанный реактор с псевдоожиженным слоем содержит:

удлиненную вертикальную емкость, определяющую нижнюю реакционную зону, в которой указанные твердые частицы, по существу, псевдоожижаются указанным газообразным углеводородсодержащим потоком, и верхнюю зону отделения, в которой указанные твердые частицы, по существу, отделяются от указанного углеводородсодержащего потока; и

ряд вертикально отстоящих улучшающих контакт элементов, в основном горизонтально расположенных в указанной реакционной зоне, причем каждый из указанных улучшающих контакт элементов включает множество, по существу, параллельных, отстоящих в боковом направлении удлиненных перегородок, где каждая из указанных удлиненных перегородок имеет в целом V-образное поперечное сечение.

2. Реактор с псевдоожиженным слоем по п.1, в котором указанные удлиненные перегородки смежных удлиненных перегородок указанных улучшающих контакт элементов проходят, перекрещиваясь друг с другом под углом перекрещивания от 60 до примерно 120°.

3. Реактор с псевдоожиженным слоем по п.1, в котором указанные удлиненные перегородки из смежных удлиненных перегородок указанных улучшающих контакт элементов проходят, по существу, перпендикулярно друг другу.

4. Реактор с псевдоожиженным слоем по п.1, в котором каждый из указанных улучшающих контакт элементов определяет открытую зону, через которую проходят указанный углеводородсодержащий поток и указанные твердые частицы, причем указанная открытая зона каждого из указанных улучшающих контакт элементов находится в интервале от примерно 40 до примерно 90% от площади поперечного сечения указанной реакционной зоны при вертикальном расположении такого соответствующего улучшающего контакт элемента.

5. Реактор с псевдоожиженным слоем по п.1, в котором вертикальный промежуток между смежными улучшающими контакт элементами составляет от примерно 0,02 до примерно 0,5 высоты указанной реакционной зоны.

6. Реактор с псевдоожиженным слоем по п.5, в котором соотношение высоты и ширины указанной реакционной зоны находится от примерно 2:1 до примерно 15:1.

7. Реактор с псевдоожиженным слоем по п.6, в котором высота указанной реакционной зоны составляет от примерно 30 до примерно 80 футов, а ширина реакционной зоны составляет от примерно 3 до примерно 8 футов.

8. Реактор с псевдоожиженным слоем по п.1, в котором каждая из указанных перегородок выполняется из уголкового железа и в котором указанные перегородки отстоят друг от друга в боковом направлении от примерно 2 до примерно 6 дюймов по центру.

9. Реактор с псевдоожиженным слоем по п.1, в котором максимальная площадь поперечного сечения указанной зоны отделения является, по меньшей мере, в два раза больше максимальной площади поперечного сечения указанной реакционной зоны.

10. Реактор с псевдоожиженным слоем по п,1, дополнительно содержащий распределительную плиту, образующую днище указанной реакционной зоны, причем указанная распределительная плита определяет множество отверстий для обеспечения прохождения углеводородсодержащего потока вверх через указанную распределительную плиту и в указанную реакционную зону, при этом указанная распределительная плита имеет от примерно 15 до примерно 90 указанных отверстий.

11. Реактор с псевдоожиженным слоем по п.1, в котором указанная емкость образует впуск текучей среды для поступления указанного газообразного углеводородсодержащего потока в указанную реакционную зону, выпуск текучей среды для выпуска указанного газообразного углеводородсодержащего потока из указанной зоны отделения, впуск твердых частиц для поступления указанных твердых частиц в указанную реакционную зону и выпуск твердых частиц для выгрузки указанных твердых частиц из указанной реакционной зоны, где указанный впуск твердых частиц, указанный выпуск твердых частиц, указанный впуск текучей среды и указанный выпуск текучей среды отделены друг от друга.

12. Установка десульфуризации, содержащая:

реактор с псевдоожиженным слоем, образующий удлиненную вертикальную реакционную зону, в которой тонкодисперсные твердые частицы сорбента контактируют с идущим вверх потоком углеводородсодержащей текучей среды, таким образом, по существу, псевдоожижая указанные частицы сорбента и получая десульфуризованный углеводородсодержащий поток и твердые частицы сорбента, содержащие серу, причем указанный реактор включает ряд вертикально отстоящих улучшающих контакт элементов, в основном горизонтально расположенных в указанной реакционной зоне, при этом каждый из указанных улучшающих контакт элементов включает множество, по существу, параллельных, отстоящих в боковом направлении удлиненных перегородок, причем каждая из указанных удлиненных перегородок имеет в целом V-образное поперечное сечение, причем указанный реактор с псевдоожиженным слоем дополнительно содержит верхнюю зону отделения, в которой указанные твердые частицы, по существу, отделяются от указанного углеводородсодержащего потока;

регенератор с псевдоожиженным слоем для контактирования, по меньшей мере, части указанных серосодержащих частиц с кислородсодержащим регенерационным потоком с получением регенерированных частиц сорбента и

установку восстановления с псевдоожиженным слоем для контактирования, по меньшей мере, части указанных регенерированных частиц сорбента с водородсодержащим восстановительным потоком.

13. Установка десульфуризации по п.12, в которой указанные удлиненные перегородки смежных удлиненных перегородок улучшающих контакт элементов проходят поперек друг другу под углом перекрещивания от 60 до примерно 120°.

14. Установка десульфуризации по п.12, в которой каждый из указанных улучшающих контакт элементов определяет открытую зону, через которую проходят указанный поток углеводородсодержащей текучей среды и указанные твердые частицы, причем указанная открытая зона каждого из указанных улучшающих контакт элементов составляет от примерно 40 до примерно 90% от площади поперечного сечения указанной реакционной зоны при вертикальном расположении такого соответствующего улучшающего контакт элемента.

15. Установка десульфуризации по п.12, в которой высота указанной реакционной зоны составляет от примерно 30 до примерно 80 футов, а ширина реакционной зоны составляет от примерно 3 до примерно 8 футов.

16. Установка десульфуризации, по п.12, в которой вертикальный промежуток между смежными улучшающими контакт элементами составляет от примерно 0,05 до примерно 0,2 высоты указанной реакционной зоны.

17. Установка десульфуризации по п.12, дополнительно содержащая первый трубопровод для транспортирования указанных частиц сорбента, содержащих серу, из указанного реактора в указанный регенератор; второй трубопровод для транспортирования указанных регенерированных частиц сорбента из указанного регенератора в указанную установку восстановления и третий трубопровод для транспортирования указанных восстановленных частиц сорбента из указанной установки восстановления в указанный реактор.

18. Установка десульфуризации по п.17, дополнительно содержащая реакторный затвор, проточно расположенный в указанном трубопроводе, причем указанный реакторный затвор работает для перевода частиц сорбента, содержащих серу, из углеводородной среды высокого давления в кислородную среду низкого давления.

19. Установка десульфуризации по п.18, дополнительно содержащая реакторный ресивер, расположенный в указанном первом трубопроводе выше по потоку от указанного реакторного затвора, причем указанный реакторный ресивер взаимодействует с указанным реакторным затвором для перехода потока указанного сорбента, содержащего серу, в указанный первый трубопровод от непрерывного способа к периодическому способу.

20. Способ десульфуризации, содержащий следующие этапы:

(а) контактирование идущего вверх потока углеводородсодержащей текучей среды с тонкодисперсными твердыми частицами сорбента, содержащими компонент промоторного металла с восстановленной валентностью и оксид цинка, в емкости реактора с псевдоожиженным слоем при условиях десульфуризации, достаточных для удаления серы из указанного потока углеводородсодержащей текучей среды и превращения, по меньшей мере, части указанного оксида цинка в сульфид цинка, таким образом, по существу, псевдоожижая указанные частицы сорбента и получая десульфуризованный углеводородсодержащий поток и частицы сорбента, содержащие серу;

(b) одновременно с этапом (а) контактирование, по меньшей мере, части указанного углеводородсодержащего потока и указанных частиц сорбента с рядом, по существу, горизонтальных вертикально отстоящих групп перегородок, содержащих множество, по существу, параллельных перегородок, причем каждая из них имеет в целом V-образное поперечное сечение, тем самым снижая осевой разброс в указанном реакторе с псевдоожиженным слоем;

(c) по существу, отделение указанных частиц сорбента от указанного углеводородсодержащего потока в верхней зоне отделения;

(d) контактирование указанных твердых частиц сорбента, содержащих серу, с кислородсодержащим регенерационным потоком в емкости регенератора при условиях регенерации, достаточных для превращения, по меньшей мере, части указанного сульфида цинка в оксид цинка, с получением регенерированных частиц сорбента, содержащих компонент невосстановленного промоторного металла; и

(e) контактирование указанных регенерированных частиц сорбента с водородсодержащим восстановительным потоком в емкости установки восстановления при условиях восстановления, достаточных для восстановления указанного компонента невосстановленного промоторного металла, с получением восстановленных частиц сорбента.

21. Способ десульфуризации по п.20, дополнительно содержащий контактирование указанных восстановленных частиц сорбента с указанным потоком углеводородсодержащей текучей среды в указанной емкости реактора с псевдоожиженным слоем при указанных условиях десульфуризации.

22. Способ десульфуризации по п.20, в котором указанный поток углеводородсодержащей текучей среды содержит углеводороды, которые обычно находятся в жидком состоянии при стандартных температуре и давлении.

23. Способ десульфуризации по п.20, в котором указанный поток углеводородсодержащей текучей среды содержит углеводород, выбранный из группы, состоящей из бензина, крекированного бензина, дизельного топлива и их смесей.

24. Способ десульфуризации по п.20, в котором указанный компонент промоторного металла с восстановленной валентностью содержит промоторный металл, выбранный из группы, состоящей из никеля, кобальта, железа, марганца, вольфрама, серебра, золота, меди, платины, цинка, рутения, молибдена, сурьмы, ванадия, иридия, хрома и палладия.

25. Способ десульфуризации по п.20, в котором указанный компонент промоторного металла с восстановленной валентностью содержит никель.

26. Способ десульфуризации по п.20, в котором каждая из указанных групп перегородок имеет открытую зону от примерно 40 до примерно 90% от площади поперечного сечения указанной емкости реактора при вертикальном расположении такой соответствующей группы перегородок.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5656243 A, 12.08.1997 | |||

| US 5462717 A, 31.10.1995 | |||

| Реактор | 1980 |

|

SU1022730A1 |

Авторы

Даты

2010-03-20—Публикация

2006-06-06—Подача