Область техники

Настоящее изобретение в целом относится к способам конверсии углеводородов с использованием реакционной зоны псевдоожиженного слоя. Более подробно, настоящее изобретение относится к способу и реакторной секции для применения в конверсии метанола в легкие олефины.

Легкие олефины, особенно этилен и пропилен, являются важными полупродуктами в производстве множества химических продуктов. Ограниченная доступность и высокая стоимость источников нефти привели к увеличению стоимости получения легких олефинов из таких источников. Данные факторы, наряду с географическими различиями в доступности и быстрым развитием нефтехимии в развивающихся экономиках, стимулируют поиск альтернативных материалов для производства легких олефинов. Оксигенаты, такие как спирты, более конкретно метанол и этанол, могут производиться путем ферментации или из синтез-газа. Синтез-газ может производиться из природного газа, нефтяных жидкостей и богатых углеродом материалов, включая уголь, рециклизованные пластмассы, бытовые отходы или другие органические материалы. Таким образом, спирты предоставляют альтернативные пути для производства олефинов и производных.

Уровень техники

Конверсия метанола с образованием легких олефинов хорошо известна. Clarence D. Chang "Hydrocarbons from Methanol", издательство Marcel Dekker, Inc. N.Y. (1983), представляет обзор и краткое изложение технологии, указанной в названии. На страницах 21-26 Chang обсуждает конверсию метанола в олефины в присутствии молекулярных сит. Примерами молекулярных сит, представленными Chang в качестве пригодных для конверсии метанола в олефины, являются шабазит, эрионит и синтетический цеолит ZK-5.

Патенты US 4328384 и US 4547616 раскрывают конверсию оксигенатов в олефины с использованием псевдоожиженного цеолитного катализатора. Применение кремний-алюмофосфатных молекулярных сит для получения легких олефинов из гетероалифатических соединений раскрывается в патентах US 4677243. Патент US 4973792 раскрывает каталитическую конверсию в псевдоожиженном слое гетеросоединений в легкие олефины, включающей продувку перед регенерацией катализатора. Патент US 6166282 описывает конверсию оксигенатов с использованием реактора с циркулирующим псевдоожиженным слоем катализатора, отличающегося сниженным количеством материала катализатора по сравнению с более ранними процессами. Вышеупомянутые патенты включены в качестве аналогов в настоящем изобретении.

В нескольких примерах известного уровня техники описан процесс покрытия поверхности технологического оборудования с целью предотвращения нежелательных побочных реакций. Патент US 6548030 описывает систему низкосернистого каталитического реформинга, в которой по меньшей мере один участок поверхности имеет защитный слой для предотвращения цементации и образования металлической пыли. Патент US 5406014 раскрывает способ дегидрирования, в котором система стального реактора снабжена защитным слоем для защиты от цементации. Патент US 6602483 В2 описывает процесс конверсии углеводорода с использованием пара на примере термического крекинга и дегидрирования этилбензола, в котором требуемое количество пара снижено с помощью содержащего металл покрытия системы реактора. Патент US 2004/0152935 А1 раскрывает способ снижения катализируемого металлом образования побочных продуктов вследствие нежелательной конверсии метанола при испарении сырья и системы ввода выше места поступления метанола в реактор конверсии метанола в олефины с помощью покрытия нагревателей, питающих трубопроводов и питающих сопл. William L Holstein в Ind. Eng.Chem. Res. 1994, 33, 1363-1372, показывает, что присутствие воды в химических процессах, включающих метанол, сохраняет поверхности из железа в оксидном состоянии, не являющемся активным в образовании нитевидного углерода.

Отчет Министерства энергетики DOE/ET/14914, датируемый апрелем 1986 г., CONVERSION OF METHANOL ТО GASOLINE Extended Project: METHANOL TO OLEFINS/Modification and Operations of the Demonstration Plant/MILESTONE REPORT охватывает демонстрационный проект конверсии метанола в олефины с использованием модифицированной установки на 100 баррелей в сутки, которая ранее использовалась для демонстрационного проекта конверсии метанола в бензин [MTG]. Пробные запуски на опытном заводе показали, что при 375°C углеродистая сталь может катализировать разложение метанола, делая необходимой замену перегревателя на новый, выполненный из нержавеющей стали. Патент US 4046190 представляет устройство теплопровода, включающее капиллярные борозды и металлические капилляры между пластинами, и раскрывает, что "было найдено, что медь, латунь, никель и нержавеющая сталь совместимы с метанолом при 55°F." Публикация "Effect of Oxidizing and Reducing Gas Atmospheres on the Iron-Catalyzed Formation of Filamentous Carbon from Methanol, IND. ENG. CHEM. Res. 1994, 33, 1367-1372, обсуждает разложение метанола и образование нитевидного нагара на железных поверхностях, отмечая более длинные индукционные периоды для нержавеющей стали.

Вышеупомянутые ссылки подтверждают проблему катализируемого металлом коксования при конверсии оксигената в реакционной зоне псевдоожиженного слоя, но дает основание предположить, что проблемы можно избежать путем использования воды в процессе или с помощью оборудования из нержавеющей стали. Настоящее изобретение устанавливает непредвиденную проблему катализируемого металлом коксования в данных условиях и предлагает решение для защиты поверхности реакционной зоны.

Краткое описание изобретения

В широком варианте осуществления изобретение относится к способу конверсии потока сырья, содержащего оксигенат, в реакционной зоне псевдоожиженного слоя в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, в котором одна или более из внутренних поверхностей реакционной зоны является более устойчивой к катализируемому металлом коксованию, чем внутренняя поверхность из легированной стали.

Более конкретный вариант осуществления представляет собой способ конверсии потока сырья, содержащего оксигенат, в реакционной зоне псевдоожиженного слоя в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, в котором одна или более из внутренних поверхностей реакционной зоны содержит защитный слой, устойчивый к катализируемому металлом коксованию.

Еще более конкретный вариант осуществления представляет собой способ конверсии потока сырья, содержащего оксигенат, в реакционной зоне реактора с циркулирующим псевдоожиженным слоем катализатора в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, в котором одна или более из внутренних поверхностей реакционной зоны содержит защитный слой, устойчивый к катализируемому металлом коксованию.

В другом варианте осуществления изобретение представляет собой способ конверсии потока сырья, содержащего оксигенат, в реакционной зоне псевдоожиженного слоя в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, включающий также введение в поток сырья металлоорганического соединения для снижения катализируемого металлом коксования.

Данные и другие цели и варианты осуществления станут очевидными из следующего подробного описания изобретения.

Описание чертежей

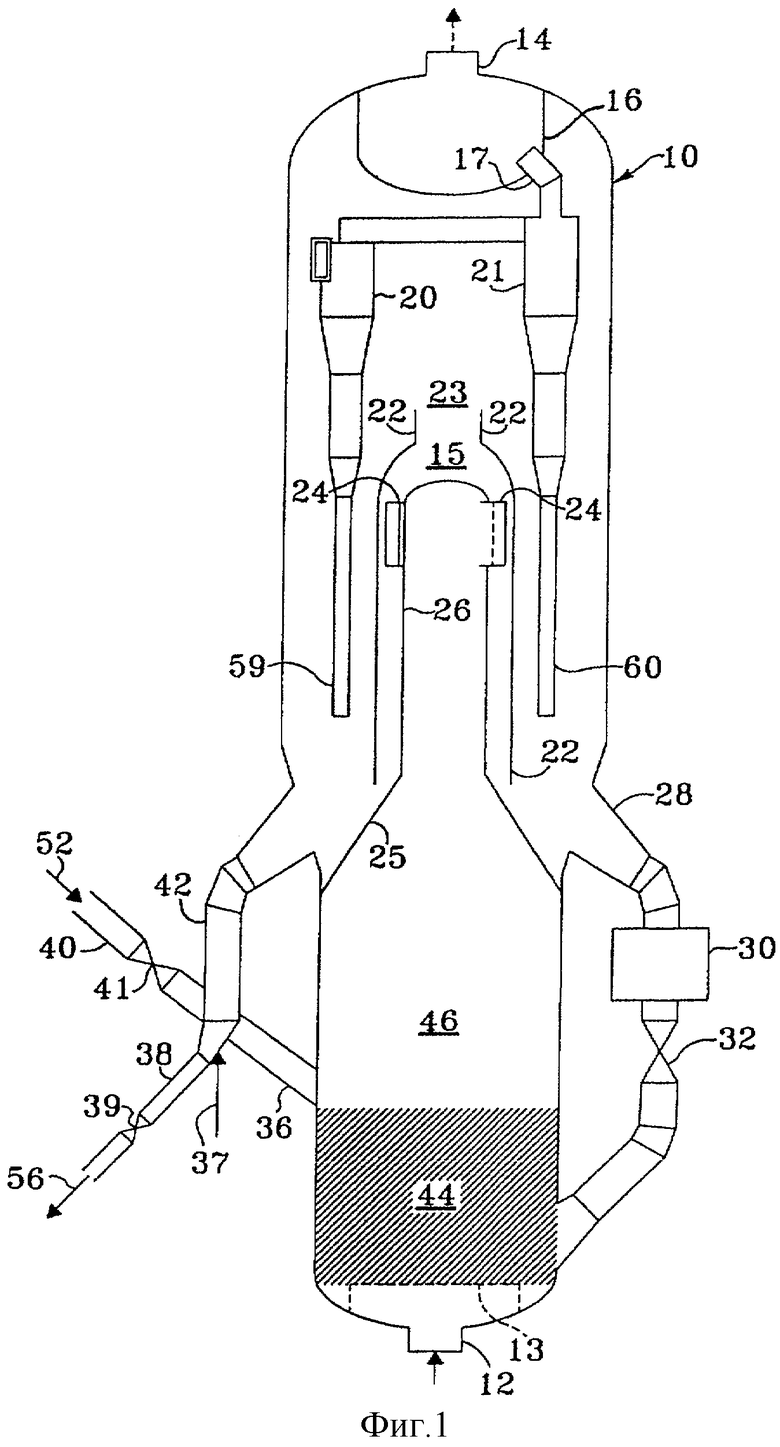

Фиг.1 является принципиальной схемой варианта осуществления реактора с циркулирующим псевдоожиженным слоем катализатора для облегчения понимания настоящего изобретения.

Фиг.2 показывает наличие кокса в экспериментальном контрольном реакторе по сравнению с реактором изобретения.

Фиг.3 показывает сравнительное наличие нитевидного кокса в контрольных испытательных образцах по сравнению с испытательными образцами, обработанными согласно изобретению.

Подробное изложение изобретения

Гетероалифатические соединения являются особенно предпочтительными потоками сырья для применения в настоящем изобретении, особенно если нужно получить легкие олефины, т.е. олефины, содержащие от 2 до 6 и предпочтительно от 2 до 4 атомов углерода в молекуле. Термин "гетероалифатические соединения" используется в настоящем документе для включения спиртов, галоидных соединений, меркаптанов, сульфидов, аминов, эфиров и карбонильных соединений, например альдегидов, кетонов, карбоновых кислот и т.п. Алифатическая функциональная группа предпочтительно содержит от 1 до 10 атомов углерода и более предпочтительно от 1 до 4 атома углерода. Примеры подходящих гетероалифатических соединений включают метанол, метилмеркаптан, метилсульфид, метиламин, диметиловый эфир, этанол, этилмеркаптан, хлористый этил, диэтиловый эфир, метилэтиловый эфир, формальдегид, ацетон, уксусную кислоту, алкиламины, галоидалкилы и алкилсульфиды. В аспекте изобретения, где желаемыми продуктами являются легкие олефины и/или бензиновые углеводороды, поток сырья предпочтительно выбран из метанола, этанола, диметилового эфира, диэтилового эфира и их смесей, при этом метанол является особенно предпочтительным.

Продукт или продукты, полученные по способу конверсии, будут зависеть помимо прочего от потока сырья, катализатора и используемых условий. Желательный продукт обычно является органическим, предпочтительно углеводородом в диапазоне углеродов от C2 до C6. Особенно предпочтительный продукт содержит легкие олефины, имеющие от 2 до 6, более предпочтительно от 2 до 4, атомов углерода в молекуле. Желательный продукт или продукты предпочтительно имеют кинетический диаметр, который позволяет такому продукту или продуктам удаляться из пор катализатора, используемого в конверсионном процессе. Оптимальный продукт содержит этилен или пропилен, или оба данных соединения.

Изобретение преимущественно применяется в любой реакционной зоне псевдоожиженного слоя для конверсии оксигената с получением легких олефинов. Например, элементы изобретения могут использоваться в системе реактора со стационарным псевдоожиженным слоем, как описано в известной технологии. Реактор со стационарным псевдоожиженным слоем включает более низкую реакционную зону для содержания фактического стационарного псевдоожиженного слоя псевдоожиженного катализатора и зону выделения, которая обычно содержит трехступенчатую циклонную систему разделения для удаления частиц катализатора из продуктов реакции. Для отвода тепла из экзотермической реакции в стационарном псевдоожиженном слое используются обычные охладители катализатора.

Предпочтительно способ использует реактор с циркулирующим псевдоожиженным слоем катализатора, как раскрыто в патенте US 6166282, включенном в настоящем документе ссылкой, как отмечалось ранее. Реакционная зона включает зону плотной фазы, зону выделения, включающую по меньшей мере часть зоны переходной фазы, зону разделения и двухстадийное циклонное разделение. Данная система описана ниже для иллюстративных целей и не предназначена для ограничения области последующей формулы.

На фиг.1 в схематической форме показан реактор с циркулирующим псевдоожиженным слоем катализатора 10 для получения легких олефинов из оксигената. Реактор с циркулирующим псевдоожиженным слоем катализатора включает зону выделения 15 и более низкую реакционную зону, состоящую из зоны плотной фазы 44 и зоны переходной фазы 46. Поток сырья поступает в реактор через впускное отверстие сырья 12 в присутствии разбавителя. Смесь исходного сырья и разбавителя проходит через распределитель сырья 13 и поступает в зону плотной фазы 44. Распределитель сырья 13 состоит из равномерно плоской или искривленной пластины сита, позволяющей газообразной смеси сырья проходить выше пластины сита при сохранении катализатора. Обычно распределитель сырья 13 поддерживается кольцом, присоединенным к множеству подпорок, расположенных на основании реактора для поддержки кольца.

Исходное сырье контактирует с катализатором в зоне плотной фазы 44 и реагирует в эффективных условиях с образованием потока продукта, содержащего легкие олефины. Поток продукта и каталитическая смесь, включающая активный катализатор и некоторое количество катализатора, ставшего дезактивированным, передаются в зону переходной фазы 46 и продолжают двигаться вверх через более низкую реакционную зону в секцию стояка 26. Площадь поперечного сечения пути потока через реактор с циркулирующим псевдоожиженным слоем катализатора снижается от площади поперечного сечения зоны плотной фазы с помощью снижающего (сужающего) устройства 25, или конической секции, до площади поперечного сечения секции стояка. Реакционная зона циркулирующего псевдоожиженного слоя обеспечивает более точный контроль скоростей исходного сырья и катализатора и обеспечивает значительно уменьшенные количества материала катализатора по сравнению с реактором со стационарным псевдоожиженным слоем.

Секция стояка 26 выпускает поток продукта реакции и смесь катализатора через зону разделения к выпускному отверстию, включающему отводы распределителя 24 и разделительный сосуд 22. Выпускное отверстие 24 по касательной выпускает поток продукта и смесь катализатора для обеспечения начальной стадии циклонного разделения. Каталитическая смесь падает на дно зоны выделения 15 через выпускное отверстие частиц для освобождения от частиц псевдоожиженного катализатора, а поток продукта проходит вверх через выпускное отверстие возврата газа 23 для извлечения газообразной текучей среды из разделительного сосуда 22. Поток продукта и захваченный катализатор остаются в разделителе разбавленной фазы обычно в виде последовательности от одной до трех обычных стадий циклонного разделения, показанных на чертежах как 20 и 21. Стадия первичного разделения 20 направляет поток пара в стадию вторичного циклонного разделения 21, а пар из стадии вторичного циклонного разделения 21 передается через трубопровод 17 в нагнетательную камеру 16. Поток чистого продукта извлекается из реакторного выпускного отверстия 14.

Катализатор, отделенный в стадиях циклонного разделения 20 и 21, падает соответственно через опускные трубы 59 и 60 в нижнюю часть зоны выделения 15. Опускные трубы 59 и 60 оснащены заслонками (не показаны) в их основании для предотвращения обратного потока паров через циклонные сепараторы. Катализатор накапливается внизу зоны выделения 15 и какой-либо избыточный катализатор проходит через по меньшей мере один внешний стояк рециркуляции катализатора 28 через подвижной клапан рециркуляции 32 в зону плотной фазы 44. Необязательно зона теплопередачи 30, такая как обычный прямоточный охладитель катализатора, расположена по меньшей мере в одном внешнем стояке рециркуляции катализатора в местоположении выше подвижного клапана рециркуляции 32.

Для сохранения конверсии и селективности реакции на приемлемом уровне часть каталитической смеси извлекается в качестве потока отработанного катализатора из верхней зоны выделения 15 и проходит стояк отработанного катализатора 42. В стояке отработанного катализатора 42 поток отработанного катализатора отпаривается отпаривающей средой, такой как пар, вводимый по линии 37, для получения потока отпаренного катализатора 56. Стояк отработанного катализатора 42 обычно включает секцию отпаривания, содержащую сетки или дефлекторы для улучшения контакта между катализатором и отпаривающей средой. Поток отпаренного катализатора передается через линию 38 и подвижной клапан отработанного катализатора 39. Поток отпаренного катализатора 56 проходит в зону регенерации катализатора (не показана). В зоне регенерации катализатора поток отработанного катализатора, по меньшей мере, частично регенерируется или окислением, или восстановлением для получения потока регенерированного катализатора с помощью устройств, известных специалистам в технологии псевдоожиженных реакционных систем. Поток регенерированного катализатора 52 возвращается в более низкую реакционную зону через стояк регенерированного катализатора, включающий линию 40, подвижной клапан регенерированного катализатора 41 и линию 36 в место выше зоны плотной фазы 44.

"Реакционная зона" настоящего изобретения включает оборудование настоящего процесса, подвергающееся воздействию потока сырья, потока продукта, катализатора и промежуточных реагентов и продуктов при повышенных температурах, которые могут влиять на катализируемое металлом коксование в условиях известной технологии. Внутренние поверхности такого оборудования, которые при использовании настоящего изобретения должны быть устойчивы к катализируемому металлом коксованию в большей степени, чем поверхности из легированной стали, могут включать, без ограничения, внутреннюю поверхность реактора, устройства восстановления, восходящую трубу, зону разделения, включая циклоны, трубопровод, нагнетательную камеру, опускные трубы, стояки и охладитель катализатора. В варианте осуществления циркулирующего псевдоожиженного слоя, описанном выше, такие внутренние поверхности могут включать, например, не ограничивая таким образом изобретение, одну или более из внутренних поверхностей реактора 10, включая зоны и секции 15, 44, 46, 22, 24, 25 и 26; циклоны 20 и 21 с опускными трубами 59 и 60; трубопровод 17, камеру 16 и оборудование по перемещению катализатора 36, 37, 38, 39, 40, 41, 42, 56 и 30. Поверхности могут содержать любой материал, эффективный в осуществлении конверсии циркулирующего псевдоожиженного слоя, и обычно содержат один или более из стальных и огнеупорных материалов, обладающих противоизносными свойствами, при этом последний обычно закреплен такими материалами как шестигранная сетка, s-затвор, волнистые V анкеры. В рамках настоящего изобретения необязательно реакционная зона частично или полностью включает распределитель подачи, такой как секция 13, хотя в данном случае предпочтительно, чтобы только плоская или кривая пластина сита подвергалась воздействию реакционных температур, а не насадка для введения сырья.

Реакционная зона обычно может иметь поверхность из легированной стали, такую как сталь 11/4-Cr-1/2-Mo, сталь 9-Cr-1-Мо или нержавеющие стали и т.п., что известно в технологии реакторов с псевдоожиженным слоем катализатора. Нержавеющие стали, такие как нержавеющие стали типа 304, 316, 310, 321 и 347, имеют большую устойчивость к катализируемому металлом коксованию, чем углеродистая сталь. Однако в случае конверсии оксигенатов в легкие олефины лучшие результаты в обеспечении защитного слоя внутренних поверхностей реакционной зоны достигаются с использованием раскрытий настоящего изобретения.

Катализируемое металлом коксование приводит к образованию нитевидного углерода, ускоряющего коррозию стенок реактора и коксование катализатора (Holstein, op.cit., p.1363). Углеродные волокна могут приводить к засорению или закупорке движущихся частей (например, вентильных шарниров) и увеличенным перепадам давления или даже закупорке ограниченных пространств (например, опускных труб). Катализируемое металлом коксование также может быть связано с цементацией, хотя экспертиза поверхностей из железа, подвергнутых воздействию условий, близких к настоящему изобретению, показывает, что основной проблемой является нитевидный углерод.

Таким образом, лучшие результаты достигаются, если одна или более из внутренних поверхностей реакционной зоны настоящего изобретения содержит защитный слой, устойчивый к катализируемому металлом коксованию. Защитный слой может быть образован на одной или более из внутренних поверхностей реакционной зоны с использованием по меньшей мере одного из множества материалов, наносимых любым способом, которые эффективны в обеспечении устойчивого слоя в условиях конверсии. Эффективные материалы могут быть выбраны из одного или более элементов, не ограничивая таким образом изобретение: олово, хром, сурьма, алюминий, германий, висмут, мышьяк, галлий, индий, свинец, медь, молибден, вольфрам, титан, ниобий, цирконий, тантал, гафний, серебро, золото, платина и смеси, интерметаллические соединения и сплавы, а также кремний и оксид алюминия. Предпочтительные металлы выбраны из одного или более из группы, состоящей из олова, хрома, никеля, сурьмы, алюминия, германия и кремния.

Защитный слой может наноситься любым подходящим способом, обеспечивающим стабильный слой в условиях конверсии. Например, не ограничивая таким образом изобретение, содержащие металл покрытия могут наноситься путем окрашивания, гальваностегии, футеровки, распыления, химического осаждения из пара и разбрызгивания. Окрашивание является предпочтительным способом нанесения защитного слоя. Такая краска может наноситься на поверхность реакторной системы любым эффективным способом, таким как распыление, окрашивание щеткой или поршневание.

Предпочтительно краска является разложимой, реактивной, содержащей металл краской, производящей химически активный металл, взаимодействующий с реакционной зоной внутренней поверхности. Олово является предпочтительным металлом и приводится в качестве примера в настоящем документе; раскрытия настоящего документа относительно олова в целом применимы к другим восстанавливаемым металлам, таким как германий. Предпочтительные краски включают металлический компонент, выбранный из одного или более из группы, включающей разложимое водородом металлическое соединение, такое как металлоорганическое соединение; тонко измельченный металл; металлический оксид, предпочтительно восстанавливаемый металлический оксид, и растворитель. Особенно предпочтительное металлоорганическое соединение включает одно или более из бутилолова, октаноата олова или неодеканоата олова. Именно в рамках изобретения железо добавляется к содержащей олово краске для облегчения реакции краски с образованием станнидов железа в виде флюса.

В другом альтернативном варианте осуществления один или оба элемента из алюминия и кремния могут наноситься на металлические поверхности, например стальные, известными методиками нанесения. Альтернативные процессы включают способы порошковой и парофазной диффузии, такие как "Alonizing" процесс, который был коммерциализирован компанией Alon Processing, Inc., Tarentum, Pa. По существу, "Alonizing" является высокотемпературным диффузионным процессом, который вплавляет алюминий в поверхность обработанного металла, такого как сталь, с образованием алюминидов. Кремний может наноситься любым эффективным способом, например диффузионным покрытием, как раскрыто в патентах US 4714632, US 5254369 и US 5873951. Как раскрыто в данных патентах, другие материалы, такие как алюминий и хром, могут комбинироваться с кремнием в защитном покрытии.

Предпочтительно, чтобы покрытия были достаточно толстыми, чтобы полностью покрывать металлическую основу и чтобы получающиеся защитные слои оставались неповрежденными в течение срока эксплуатации. Данная толщина зависит, помимо прочего, от природы и эффективности металла покрытия. В общем случае толщина после сушки находится предпочтительно между 0,1 и 50 мм, более предпочтительно между 0,5 и 10 мм.

Хотя, не являясь необходимым для всех материалов покрытия, для некоторых покрытий является предпочтительным, чтобы покрытие сушили перед использованием. Данное особенно справедливо для материалов покрытия, содержащих восстанавливаемые металлические оксиды и металлорганические компоненты, такие как кислородсодержащие металлоорганические соединения.

В предпочтительном варианте осуществления условия сушки включают стадию нагрева и необязательно стадию восстановления в атмосфере, содержащей водород, при повышенной температуре. Контактирование с водородом предпочтительно происходит во время образования защитного слоя. В общем случае контактирование реакторной системы, имеющей содержащее металл покрытие, гальваническое покрытие, облицовку, краску или другое покрытие, нанесенное на ее часть с помощью содержащего водород газа, осуществляется в течение времени и при температуре, достаточных для получения сплошного и непрерывного защитного слоя, прилегающего к основе. Сушка предпочтительно осуществляется в течение периода времени, часто при температурах, увеличивающихся со временем. Например, оловянные краски предпочтительно сушат между 480 и 600°С.

Альтернативно или в дополнение к непосредственному покрытию одной или более из внутренних поверхностей, защитный слой для снижения катализируемого металлом коксования может обеспечиваться введением защитных материалов в поток сырья. Предпочтительно защитный материал вводится в виде металлоорганического соединения, которое оптимально является разлагаемым водородом соединением. Предпочтительные металлоорганические соединения выбраны из соединения олова, хрома, сурьмы, алюминия и германия, при этом соединения олова являются особенно предпочтительными. Такие материалы должны быть подвижны и способны связываться с одной или более из внутренних поверхностей. Например, один или более из бутилолова, октаноата олова и неодеканоата олова могут вводиться в поток сырья при концентрации от 0,01 до 500 мас.ч./млн. Металлоорганическое соединение может вводиться или на непрерывной основе или на периодической основе в цикле, достаточном для обеспечения защитного слоя, как описано выше, для снижения катализируемого металлом коксования.

Подходящие условия реакции для конверсии гетероалифатических соединений изменяются с природой потока сырья и целевого продукта. В общем случае интенсивность реакции увеличивается с ростом температуры, увеличением активности катализатора и уменьшением объемной скорости. Подходящие условия конверсии оксигенатов в легкие олефины в соответствии с настоящим изобретением включают температуру от 200 до 600°C, предпочтительно от 300 до 500°C, и давление от 7 до 1400 кПа, предпочтительно от 140 до 700 кПа.

Для сохранения селективности катализатора в производстве легких олефинов, особенно этилена и пропилена, может добавляться разбавитель. Примерами разбавителей, которые могут использоваться, являются гелий, аргон, азот, монооксид углерода, диоксид углерода, водород, водяной пар, парафиновые углеводороды (например, метан), ароматические углеводороды (например, бензол, толуол) и их смеси. Количество используемого разбавителя может изменяться значительно и составляет обычно от 5 до 90 мол.% от исходного сырья, предпочтительно от 25 до 75 мол.%. Применение водяного пара в качестве разбавителя предоставляет некоторые преимущества в стоимости оборудования и теплового КПД. Фазовый переход между парообразной и жидкой водой может использоваться для способствования теплопереносу между исходным сырьем и сточными водами реактора, при этом отделение разбавителя от продукта требует простой конденсации воды для отделения воды от углеводородов. Были раскрыты соотношения 1 моль сырья на 0,1-5 молей воды.

Настоящее изобретение не ограничивается конкретными катализаторами. Подходящие катализаторы включают микропористые кристаллические материалы, подробное обсуждение которых может быть найдено в патенте US 4677243, включенном в настоящем документе ссылкой. Предпочтительные катализаторы для применения в настоящем изобретении включают нецеолитные молекулярные сита, особенно кремний-алюмофосфаты.

Нецеолитные молекулярные сита включают молекулярные сита, имеющие подходящий эффективный размер пор и охватываются эмпирическим химическим составом, в расчете на сухое вещество, выраженным эмпирической формулой

(ELxAlyPz)O2

где EL представляет элемент, выбранный из группы, состоящей из кремния, магния, цинка, железа, кобальта, никеля, марганца, хрома и их смеси, х является мольной долей EL и составляет по меньшей мере 0,005, у является мольной долей А1 и составляет по меньшей мере 0,01, z является мольной долей Р и составляет по меньшей мере 0,01, и x+y+z=1. Если EL является смесью элементов, х представляет общее количество присутствующей смеси металлов. Предпочтительные элементы (EL) являются кремнием, магнием и кобальтом, при этом кремний является особенно предпочтительным. Получение различных ELAPO известно в технологии и может быть найдено в патентах US 5191141 (ELAPO); US 4554143 (FeAPO); US 4440871 (SAPO); US 4853197 (MAPO, MnAPO, ZnAPO, CoAPO); US 4793984 (CAPO); US 4752651 и US 4310440, каждый из которых включен ссылкой.

Особенно предпочтительным вариантом осуществления является тот, в котором EL представляет кремний (обычно называемый SAPO). SAPO, которые могут использоваться в настоящем изобретении, являются любыми из описанных в патентах US 4440871; US 5126308 и US 5191141. Из конкретных кристаллографических структур, описанных в патенте '871, SAPO-34, т.е. структура типа 34, является предпочтительной. Структура SAPO-34 отличается тем, что она адсорбирует ксенон, но не адсорбирует изобутан, указывая на то, что она имеет раскрытость пор 4,2 ангстрема. Другая SAPO, SAPO-17, также является предпочтительной, что показано примерами 25 и 26 из патента '871. Структура SAPO-17 отличается тем, что она адсорбирует кислород, гексан и воду, но не адсорбирует изобутан, указывая на то, что она имеет раскрытость пор более 4,3 ангстрема и менее 5,0 ангстремов.

Предпочтительный катализатор может и предпочтительно является внедренным в твердые частицы, в которых катализатор присутствует в количестве, эффективном для промотирования желательной конверсии углеводорода. В одном аспекте твердые частицы содержат каталитически эффективное количество катализатора и по меньшей мере один матричный материал, предпочтительно выбранный из группы, состоящей из связывающих материалов, наполнительных материалов и их смеси для придания твердых частицам желательных свойств или свойства, например, желаемого разбавления катализатора, механической прочности и т.п. Такие матричные материалы часто являются в некоторой степени пористыми по природе и могут или не могут быть эффективными в промотировании желаемой конверсии углеводорода. Матричные материалы могут промотировать конверсию потока сырья и часто приводить к пониженной селективности по желаемому продукту или продуктам по сравнению с катализатором. Наполнительные и связывающие материалы включают, например, синтетические и встречающиеся в природе вещества, такие как оксиды металлов, глины, диоксиды кремния, оксиды алюминия, оксиды кремния-алюминия, оксиды магния-кремния, оксиды циркония-кремния, оксиды тория-кремния, оксиды бериллия-кремния, оксиды титана-кремния, оксиды тория-алюминия-кремния, оксиды циркония-алюминия-кремния, алюмофосфаты, их смеси и т.п.

Если матричные материалы, например связывающие и/или наполнительные материалы, включены в состав катализатора, нецеолитные и/или цеолитные молекулярные сита предпочтительно составляют от 1 до 99 процентов, более предпочтительно от 5 до 90 процентов и еще более предпочтительно от 10 до 80 массовых процентов от общей композиции. Получение твердых частиц, содержащих катализатор и матричные материалы, является обычным и известным в технологии и, следовательно, не нуждается в подробном пояснении в настоящем документе.

Предшествующее раскрытие и следующие примеры представлены только для пояснения некоторых конкретных вариантов осуществления изобретения и не должны рассматриваться как ограничивающие диапазон изобретения, который изложен в формуле. Существует множество других возможных изменений в пределах сущности изобретения, которые будут признаны специалистами.

ПРИМЕРЫ

Для доказательства эффектов настоящего изобретения были выполнены сравнительные испытания коксообразования. Для моделирования состава в зоне плотной фазы реактора с псевдоожиженным слоем катализатора конверсии метанола в легкие олефины поток сырья, используемый в испытаниях, смешивали со следующей композицией в мас.%:

Пример 1

Два сравнительных испытания были осуществлены с вышеупомянутым потоком подачи в 7/8-дюймовых (2,2225 см) реакторах из нержавеющей стали типа 316. Один реактор был непокрыт и один реактор был покрыт слоем оловянной краски, содержащей октаноат олова и имеющей толщину 0,5 миллиметров. Вышеупомянутый поток сырья направляли в каждый из реакторов со скоростью 157 граммов в час. Условия эксплуатации включали температуру 520°C при давлении 290 кПа и время пребывания 6 секунд. Из кармана для термопары каждого реактора после 7-дневного испытания собирали материал, при этом из покрытого оловом реактора собрали значительно меньшее количество материала. Материал, собранный из непокрытого реактора, как было определено растровым электронным микроскопом (SEM), являлся нитевидным коксом, в то время как из покрытого оловом реактора нитевидный кокс не был собран.

Фиг.2 показывает фотографии карманов для термопары из данных двух реакторов. Карман для термопары 2(a) является контрольным из непокрытого реактора, показывая наличие кокса. Карман для термопары 2(б) из покрытого оловом реактора изобретения не показывает существенных доказательств коксования.

Пример 2

Дальнейшие испытания были осуществлены соответственно в непокрытых и покрытых реакторах с вышеупомянутым сырьем, как в примере 1. Результаты показаны на фиг.3. В каждый реактор помещали два образца материала для испытания толщиной 1/16 дюйма (0,15875 см), один из них представлял собой квадрат из стального сплава и один был шестиугольником из огнеупорной шестигранной сетки, каждый образец материала для испытания имел размеры 3/4 дюйма (1,905 см) между параллельными сторонами. Поток сырья, описанный выше, вводили в каждый реактор со скоростью 157 граммов в час в условиях эксплуатации, как в примере 1, при 520°C, давлении 290 кПа и времени пребывания 6 секунд. Материал, который осаждался на образцах материала для испытания в реакторе нержавеющей стали в течение 4-дневного испытания, как показано в испытании 2(a), согласно определению с помощью SEM, представлял собой нитевидный кокс. После аналогичного 4-дневного испытания в покрытом оловом реакторе образцы для испытания оставались в основном без кокса, как показано в испытании 2(б). Дополнительное исследование 2(б) образцов для испытания показало, что олово мигрировало на образцы для испытания и связывалось с железом, показывая, что олово подавляло таким образом образование кокса.

Пример 3

Два сравнительных испытания были осуществлены в непокрытых и покрытых реакторах, как в примере 1. Сырье, содержащее 66 мол.% метанола и 34 мол.% азота, направлялось в каждый из реакторов при времени пребывания 45 секунд. Условия эксплуатации включали температуру 450°C при давлении 240 кПа. Газообразные продукты анализировались, при этом результаты для легкой газовой фракции в мол.% следующие:

Результаты показали, что в непокрытом реакторе разложилось 9,7% метанола по сравнению с 0,8% в покрытом оловом реакторе.

Изобретение относится к двум вариантам способа конверсии потока сырья, содержащего оксигенат с 1-10 атомами углерода, в реакционной зоне псевдоожиженного слоя. При этом один из вариантов предусматривает конверсию в зоне псевдоожиженного слоя, которая включает реактор с циркулирующим псевдоожиженным слоем катализатора в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, в котором одна или более из внутренних поверхностей реакционной зоны содержит защитный слой, устойчивый к катализируемому металлом коксованию, чем поверхность из легированной стали, причем защитный слой содержит один или более элементов из группы, состоящей из олова, хрома, сурьмы, алюминия, германия и кремния. Применение настоящего способа (вариантов) решает задачу защиты поверхностей реакционной зоны от катализируемого металлом коксования. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ конверсии потока сырья, содержащего оксигенат с 1-10 атомов углерода, в реакционной зоне псевдоожиженного слоя, которая включает реактор с циркулирующим псевдоожиженным слоем катализатора в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, в котором одна или более из внутренних поверхностей реакционной зоны содержат защитный слой, устойчивый к катализируемому металлом коксованию, чем поверхность из легированной стали, причем защитный слой содержит один или более элементов из группы, состоящей из олова, хрома, сурьмы, алюминия, германия и кремния.

2. Способ по п.1, в котором одна или более внутренних поверхностей включают одну или обе из стальной поверхности и огнеупорной футеровки.

3. Способ по п.1, в котором защитный слой состоит в основном из олова.

4. Способ по п.1, в котором катализатор содержит нецеолитный кремний-алюмофосфатный катализатор.

5. Способ конверсии потока сырья, содержащего оксигенат с 1-10 атомами углерода, в реакционной зоне псевдоожиженного слоя в условиях конверсии в присутствии катализатора для получения потока продукта, содержащего легкие олефины, где реакционная зона содержит одну или более внутренних поверхностей, в котором вводят в поток сырья металлоорганическое соединение, содержащее один или более элементов, выбранных из группы, состоящей из олова, хрома, сурьмы, алюминия и германия.

6. Способ по п.5, в котором металлоорганическое соединение в основном состоит из олова.

7. Способ по п.5, в котором металлоорганическое соединение вводят на периодической основе.

| US 2004102668 A1, 27.05.2004 | |||

| US 2002043479 A1, 18.04.2002 | |||

| US 2004224839 A1, 11.11.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ ПОТОКА КИСЛОРОДСОДЕРЖАЩЕГО ИСХОДНОГО СЫРЬЯ | 1998 |

|

RU2203875C2 |

Авторы

Даты

2010-04-27—Публикация

2006-12-18—Подача