Изобретение относится к металлургии легированных аустенитных сталей, используемых в атомных энергетических установках. Известны применяемые в настоящее время марки коррозионно-стойкой стали, приведенные в технической литературе: Бабаков А.А., Приданцев М.В. Коррозионно-стойкие стали и сплавы. М., Металлургия, стр.137-143, 215-230, ГОСТ 5632-72. Основным недостатком указанных сталей является пониженная технологическая пластичность, крупнозернистая структура полуфабрикатов.

Наиболее близкой по составу ингредиентов и назначению к предлагаемой стали является сталь марки 08Х18Н10 ГОСТ 5632-72, стр.16, содержащая, мас.%:

Содержание серы не более 0,02. Содержание свинца и олова не нормировано.

Известная сталь обладает высокими механическими свойствами, однако имеет недостаточно высокую технологическую пластичность при горячем деформировании, крупнозернистую структуру и вследствие этого пониженные сварочно-технологические свойства. Это обусловлено тем, что содержание серы в стали находится на уровне ≥0,020%, содержание олова и свинца не нормировано. Соединения серы обычно располагаются по границам зерен. Соединения серы (сульфиды) являются, в большинстве случаев, легкоплавкими и резко снижают пластические свойства при горячем деформировании.

При низком содержании карбидообразующих элементов, которые являются центрами зарождения новых зерен при горячей деформации, увеличиваются размеры зерен в полуфабрикатах.

При увеличении размеров зерен также увеличивается толщина межзеренных прослоек и снижаются пластические характеристики металла и сварочно-технологические свойства.

Техническим результатом изобретения является повышение технологической пластичности при горячем деформировании и сварочно-технологических свойств. Поставленный технический результат достигается за счет того, что в сталь, содержащую углерод, кремний, марганец, хром, никель и железо, дополнительно введены титан, ниобий и ванадий при следующем соотношении компонентов, мас.%:

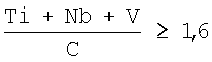

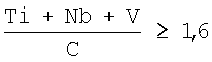

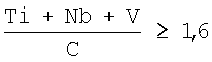

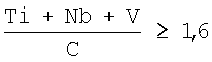

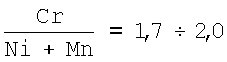

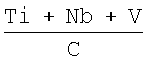

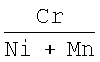

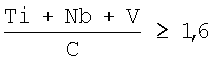

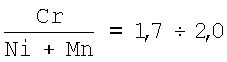

при этом отношение  , отношение содержания хрома к суммарному содержанию никеля и марганца должно быть в пределах 1,7-2,0, а содержание серы, олова и свинца составляет, мас.%: S≤0,002, Sn≤0,015, Pb≤0,004. Снижение содержания легкоплавких элементов по сравнению с известным составом практически исключает появление на границах зерен легкоплавких прослоек, что способствует повышению технологической пластичности, сварочно-технологических свойств и пластических свойств полуфабрикатов. Введение титана, ниобия и ванадия в соотношении

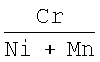

, отношение содержания хрома к суммарному содержанию никеля и марганца должно быть в пределах 1,7-2,0, а содержание серы, олова и свинца составляет, мас.%: S≤0,002, Sn≤0,015, Pb≤0,004. Снижение содержания легкоплавких элементов по сравнению с известным составом практически исключает появление на границах зерен легкоплавких прослоек, что способствует повышению технологической пластичности, сварочно-технологических свойств и пластических свойств полуфабрикатов. Введение титана, ниобия и ванадия в соотношении  способствует получению полуфабрикатов с мелкозернистой структурой за счет выделений устойчивых карбидов титана, ниобия и ванадия, которые служат центрами кристаллизации. При более высоких содержаниях титана и ниобия в стали возможно выделение интерметаллидов, которые снижают пластичность металла. При более низких содержаниях титана, ниобия и ванадия образуется недостаточное количество устойчивых карбидов, снижается количество центров кристаллизации и полуфабрикаты получаются с крупнозернистой структурой. При крупнозернистой структуре по границам зерен образуются толстые прослойки из интерметаллидов, сульфидов и других примесей, и поэтому при сварке возможно образование микротрещин по межзеренным прослойкам.

способствует получению полуфабрикатов с мелкозернистой структурой за счет выделений устойчивых карбидов титана, ниобия и ванадия, которые служат центрами кристаллизации. При более высоких содержаниях титана и ниобия в стали возможно выделение интерметаллидов, которые снижают пластичность металла. При более низких содержаниях титана, ниобия и ванадия образуется недостаточное количество устойчивых карбидов, снижается количество центров кристаллизации и полуфабрикаты получаются с крупнозернистой структурой. При крупнозернистой структуре по границам зерен образуются толстые прослойки из интерметаллидов, сульфидов и других примесей, и поэтому при сварке возможно образование микротрещин по межзеренным прослойкам.

Микролегирование коррозионно-стойкой стали титаном, ниобием и ванадием в соотношении  позволяет получать полуфабрикаты с мелкозернистой структурой, что значительно повышает технологическую пластичность и сварочно-технологические свойства. При отношении

позволяет получать полуфабрикаты с мелкозернистой структурой, что значительно повышает технологическую пластичность и сварочно-технологические свойства. При отношении  менее 1,6 наблюдается снижение коррозионной стойкости за счет образования большого количества карбидов хрома и снижения содержания хрома до значений, при которых утрачивается коррозионная стойкость.

менее 1,6 наблюдается снижение коррозионной стойкости за счет образования большого количества карбидов хрома и снижения содержания хрома до значений, при которых утрачивается коррозионная стойкость.

Содержание серы не должно превышать 0,002, олова 0,015, свинца 0,0004, так как при более высоком содержании снижается пластичность при горячем деформировании вследствие образования легкоплавких прослоек по границам зерен.

Для обеспечения высоких сварочно-технологических свойств соотношение  .

.

Так, при более низких значениях этого соотношения снижается содержание ферритной фазы в стали и возможно появление трещин в сварных соединениях.

При отношении  более 2,0 содержание ферритной фазы в стали может достигать 10%, что приводит к образованию трещин при горячей обработке.

более 2,0 содержание ферритной фазы в стали может достигать 10%, что приводит к образованию трещин при горячей обработке.

Пример конкретного выполнения.

Были выплавлены 3 плавки по 120 т заявляемой стали в конвертере с кислородной продувкой и одна плавка известной марки в 50-тонной электродуговой печи и прокатаны в листы толщиной 20-50 мм с температуры нагрева 1000 и 1200°С.

Листы заявляемой и известной стали подвергнуты аустенизации при температуре 1030÷1050°С с последующим охлаждением на воздухе.

После охлаждения производился визуальный осмотр листов и отбор проб для механических и металлографических испытаний и определения сварочно-технологических свойств. Химический состав заявляемой и известной марок приведены в таблице 1, результаты испытаний - в таблице 2.

Как видно из таблицы 2, заявляемая сталь обладает более высокой пластичностью при горячем деформировании, имеет более мелкозернистую структуру и обладает повышенными сварочно-технологическими свойствами.

Ожидаемый технико-экономический эффект от использования заявляемой стали выразится в повышении выхода годного металла при горячем деформировании, значительном уменьшении затрат по устранению дефектов на поверхности листов и сварных соединениях, а также в увеличении срока службы и надежности изделий.

Химический состав заявляемой и известной марок стали

Свойства заявляемой и известной марок стали

свойства на жестких пробах

2. Технологическая пластичность оценивалась визуально по появлению мелких трещин на поверхности листов в процессе горячей деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2551340C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2395591C1 |

| МАРТЕНСИТНАЯ АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2413029C2 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2284366C2 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

Изобретение относится к металлургии, в частности к разработке составов легированных аустенитных коррозионно-стойких сталей для атомных энергетических установок с жидкометаллическим теплоносителем. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,05÷0,1, кремний 0,4÷0,8, марганец 1,0÷1,8, хром 17,5÷19, никель 8÷9, ниобий 0,03-0,06, ванадий 0,02-0,07, титан 0,05-0,15, сера ≤0,002, олово ≤0,015, свинец ≤0,004, железо - остальное. Отношение суммарного содержания титана, ниобия и ванадия к углероду составляет не менее 1,6, а отношение содержания хрома к суммарному содержанию никеля и марганца должно быть в пределах 1,7÷2,0. Повышается технологическая пластичность при горячем деформировании и сварочно-технологические свойства, что приводит к получению горячедеформированных полуфабрикатов с мелкозернистой структурой, обладающих повышенными эксплуатационными характеристиками. 2 табл.

Аустенитная коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель и железо, отличающаяся тем, что она дополнительно содержит титан, ниобий, ванадий, серу, олово и свинец при следующем соотношении компонентов, мас.%:

при этом соблюдаются следующие условия:

отношение суммарного содержания титана, ниобия и ванадия к углероду не менее 1,6

,

,

a отношение содержания хрома к суммарному содержанию никеля и марганца находится в пределах 1,7÷2,0

.

.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2068022C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ ИЗ НЕЕ | 2004 |

|

RU2263155C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 2006193743 A, 31.08.2006 | |||

| Оптоэлектронный переключатель | 1984 |

|

SU1190515A1 |

Авторы

Даты

2009-06-20—Публикация

2007-07-02—Подача