Изобретение относится к металлургии, а именно к производству труб нефтяного сортамента из коррозионно-стойкой стали мартенситного класса, которые могут быть использованы на нефтяных и газовых месторождениях, в том числе в холодных макроклиматических районах, с высокой концентрацией диоксида углерода в составе добываемого продукта.

Для нефтяных и газовых месторождений с высокой концентрацией диоксида углерода (СО2) в составе добываемого продукта широко применяют трубы из стали мартенситного класса, например трубы группы прочности L80 тип 13Cr по ГОСТ Р 53366-2009, содержащей (мас. %): углерод 0,15-0,22; марганец 0,25-1,00; хром 12,0-14,0; никель не более 0,50; медь не более 0,25; сера не более 0,010; фосфор не более 0,020; кремний не более 1,00.

Трубы соответствуют требованиям, предъявляемым к коррозионной стойкости, но обладают недостаточно высокими прочностными свойствами (предел текучести не более 655 МПа).

Для производства труб более высокой группы прочности R95 по ГОСТ Р 53366-2009 с пределом текучести от 655 МПа до 758 МПа, в том числе в хладостойком исполнении для эксплуатации в холодных макроклиматических районах, известно применение стали мартенситного класса (патент РФ №2635205, С21D 9/08, С21D 8/10, С22С 38/18, опубл. 09.11.2017 г.), дополнительно легированной никелем, содержащей (мас. %): углерод 0,12-0,17; кремний 0,15-0,50; марганец 0,30-0,90; хром 12,00-14,00; никель 1,80-2,20 и подвергнутой термической обработке с проведением двукратной закалки и отпуска. Производство данных труб требует дополнительных затрат на проведение второго цикла термической обработки, включающего повторную закалку из межкритического интервала температур.

Известно (ГОСТ Р ИСО 13680-2011) производство коррозионно-стойких труб нефтяного сортамента группы прочности Р110 с пределом текучести от 758 МПа до 862 МПа из низкоуглеродистой стали мартенситного класса с 13-% хрома, дополнительно легированной 5% никеля и 2% молибдена. Недостатком труб из этой стали является техническая сложность выплавки высокохромистой стали с низким содержанием углерода (не более 0,03 мас. %), а также их высокая стоимость.

Наиболее близким решением, выбранным в качестве прототипа, является труба, выполненная из стали мартенситного класса, содержащая (мас. %): углерод 0,05-0,15; марганец не более 5,0; хром 7,5-15,0; никель 2,0-3,0; медь не более 0,5; сера не более 0,03; фосфор не более 0,03; кремний не более 1,5; молибден и вольфрам в сумме не более 4; алюминий не более 0,2; бор, селен, магний, скандий, иттрий, лантан, бериллий, кальций не более 0,1 каждого; ниобий не более 0,02; кобальт не более 10,0; сурьма, олово, свинец, кислород не более 0,04 каждого; титан 0,15-0,75; ванадий не более 2,0; гафний не более 4,0; азот не более 0,05, и подвергнутая закалке с отпуском (патент US 6890393, С22С 38/50, С22С 38/44, С21D 8/10, опубл. 10.05.2005).

Труба обладает высоким уровнем прочностных свойств и удовлетворительной коррозионной стойкостью в средах, содержащих водный раствор диоксида углерода. Однако ее недостатками являются:

- значительная вероятность появления трещин при горячей пластической деформации,

- низкая хладостойкость (склонность к хрупкому разрушению при отрицательных температурах), связанная с высоким содержанием титана и других сильных карбидообразующих элементов и, как следствие, повышенной объемной долей карбидных фаз в структуре стали.

Техническая задача, решаемая изобретением, состоит в получении высокопрочной трубы нефтяного сортамента с требуемыми технологическими свойствами, предназначенной в том числе для месторождений, расположенных в холодных макроклиматических районах.

Технический результат заключается в обеспечении предела текучести не менее 758 МПа, минимальной склонности к образованию трещин при горячем деформировании и высокой хладостойкости, оцениваемой по величине ударной вязкости при температуре испытания минус 60°С (KCV-60°C) не менее 70 Дж/см2.

Поставленная задача решается за счет того, что в трубе нефтяного сортамента, выполненной из коррозионно-стойкой стали мартенситного класса, подвергнутой закалке и отпуску, согласно изобретению, она выполнена из стали, содержащей следующее соотношение компонентов, мас. %:

углерод 0,05-0,15;

кремний 0,15-1,00;

марганец 0,30-1,00;

хром 12,0-14,0;

никель 2,5-4,0;

молибден 0,5-1,5;

ниобий 0,02-0,10;

титан не более 0,05;

ванадий 0,02-0,10;

сера не более 0,01;

фосфор не более 0,02;

алюминий 0,02-0,05;

медь не более 0,25;

азот не более 0,025;

железо и неизбежные примеси - остальное,

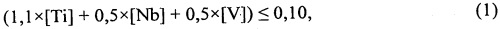

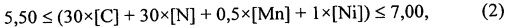

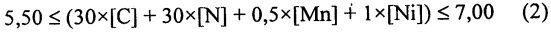

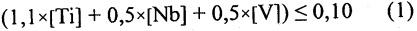

при этом содержание химических элементов соответствует условиям:

где [Тi], [Nb], [V], [С], [N], [Mn] и [Ni] - содержание в стали титана, ниобия, ванадия, углерода, азота, марганца и никеля, соответственно, мас. %.

Для обеспечения высокопрочного состояния трубы с заявленными техническими характеристиками, изготовленной из стали мартенситного класса и подвергнутой закалке и отпуску, содержание углерода должно составлять не менее 0,05 мас. %. Содержание углерода в количестве, не превышающем 0,15 мас. %, необходимо для минимизации содержания в микроструктуре стали карбидной фазы, избыточное количество которой снижает хладостойкость и коррозионную стойкость стали, и для исключения содержания остаточного аустенита, снижающего предел текучести.

Марганец является аустенитообразующим элементом, поэтому его содержание в стали не должно превышать 1,00 мас. % из-за появления в микроструктуре остаточного аустенита, снижающего предел текучести стали. Введение марганца в количестве более 1,00 мас. % способно вызвать химическую ликвацию и снижение хладостойкости стали.

Кремний и алюминий в указанных пределах обеспечивают требуемую степень раскисления стали. При меньшем их содержании не обеспечивается полное раскисление стали, повышается концентрация кислорода в стали, что приводит к увеличению количества неметаллических включений оксидного типа. При содержании кремния и алюминия в количестве больше верхнего предела каждого элемента образуются неметаллические включения силикатного типа, а также крупные нитриды и карбонитриды алюминия, отрицательно влияющие на ударную вязкость и коррозионную стойкость стали.

Легирование стали хромом в количестве от 12,0 до 14,0 мас. % обеспечивает коррозионную стойкость трубы в средах, содержащих диоксид углерода, за счет образования на поверхности металла плотной оксидной пленки, обогащенной хромом и способствующей самопассивации металла. Излишне высокое содержание хрома (более 14,0 мас. %), который является ферритообразующим элементом, может вызвать образование в микроструктуре стали хрупкого дельта-феррита (δ-феррита), понижающего технологическую пластичность при горячем деформировании трубы и хладостойкость. При этом введение никеля, который является аустенитообразующим элементом, в количестве 2,5-4,0 мас. % оказывает подавляющее действие на образование δ-феррита в микроструктуре стали. Кроме того, содержание никеля в указанных пределах обеспечивает высокую хладостойкость за счет повышения подвижности дислокаций в кристаллической решетке стали. При содержании никеля менее 2,5 мас. % элемент не оказывает существенного положительного влияния на ударную вязкость стали. Кроме того, содержание никеля - аустенитообразующего элемента - выше 4,0 мас. % приводит к увеличению доли остаточного аустенита в структуре закаленной стали и, тем самым - к снижению предела текучести.

Для стали мартенситного класса экспериментально установлено, что соотношение по содержанию аустенитообразующих элементов: углерода, азота, марганца и никеля должно отвечать следующему условию:

Если данное соотношение элементов меньше 5,50, в микроструктуре стали появляется δ-феррит, понижающий технологическую пластичность и хладостойкость, а при соотношении элементов больше 7,00 в структуре образуется остаточный аустенит, значительно снижающий предел текучести.

Положительное влияние на ударную вязкость стали оказывает введение поверхностно-активных (горофильных) элементов, наиболее эффективным из которых является молибден. Введение молибдена в количестве более 0,5 мас. % снижает уровень свободной энергии границ зерен аустенита и сдерживает образование карбонитридов по границам зерен, тем самым обеспечивает высокий уровень ударной вязкости стали. Кроме того, молибден обеспечивает повышение стойкости к локальной (питтинговой) коррозии в средах, содержащих диоксид углерода, за счет химической пассивации металла. Поскольку молибден является карбидообразующим элементом, то при его содержании более 1,5 мас. % образуются грубые крупные карбиды по границам зерен, что приводит к зернограничному охрупчиванию и отрицательно влияет на хладостойкость стали.

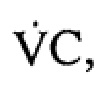

Легирование стали ниобием и ванадием в заявленных количествах (0,02-0,10 мас. % каждого) необходимо для связывания углерода в карбиды типа NbC и  что устраняет блокировку дислокаций и уменьшает размер зерна стали, в результате снижается склонность стали к хрупкому разрушению и повышается хладостойкость. Эффект измельчения зерна стали и упрочнения стали наблюдается при введении ниобия и ванадия не менее 0,02 мас. % (каждого элемента), а при содержании каждого элемента более 0,10% не происходит дальнейшего повышения прочности, но заметно снижается хладостойкость стали.

что устраняет блокировку дислокаций и уменьшает размер зерна стали, в результате снижается склонность стали к хрупкому разрушению и повышается хладостойкость. Эффект измельчения зерна стали и упрочнения стали наблюдается при введении ниобия и ванадия не менее 0,02 мас. % (каждого элемента), а при содержании каждого элемента более 0,10% не происходит дальнейшего повышения прочности, но заметно снижается хладостойкость стали.

Титан образует термически устойчивые карбиды TiC и карбонитриды Ti(C,N) неблагоприятной остроугольной формы. В случае проявления карбидной неоднородности в микроструктуре стали, устранить которую при нагреве труб под закалку не представляется возможным, происходит значительное падение ударной вязкости стали. Также ухудшаются технологические свойства, что проявляется в образовании трещин при горячем деформировании труб, поэтому содержание титана должно быть не более 0,05 мас. %.

Предлагаемое содержание сильных карбидо- и нитридообразующих элементов (титана, ниобия и ванадия) в стали должно отвечать следующему условию:

Если указанное соотношение элементов больше 0,10, то образующиеся в микроструктуре стали карбонитридные фазы оказывают охрупчивающее влияние и снижают хладостойкость стали.

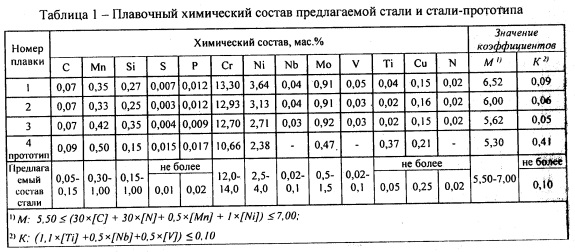

В ПАО «Синарский трубный завод» (ПАО «СинТЗ») были изготовлены трубы нефтяного сортамента размером 114,3×6,88 мм для использования в качестве насосно-компрессорных труб из стали мартенситного класса с предлагаемым соотношением химических элементов (плавки №1-3, таблица 1) и из стали-прототипа (плавка №4, таблица 1).

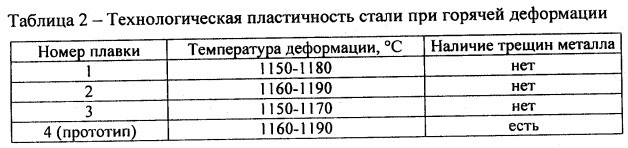

В плавке №4 (сталь-прототип) соотношение аустенитообразующих элементов (2) меньше 5,50, а соотношение карбидо- и нитридообразующих элементов (1) больше 0,10, что приводит к образованию в микроструктуре стали δ-феррита и крупных частиц карбонитридов титана, снижающих технологическую пластичность и провоцирующих появление трещин при горячей деформации (таблица 2).

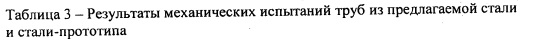

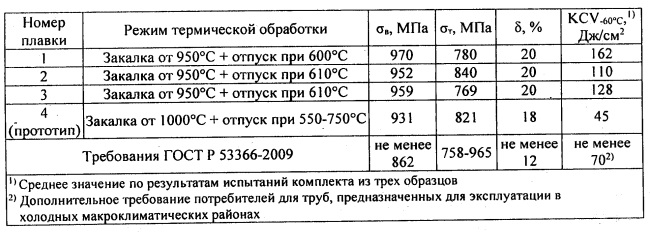

Для подтверждения высокой эксплуатационной надежности труб, изготовленных из стали предлагаемого химического состава и подвергнутых закалке и отпуску, были проведены механические испытания труб из предлагаемой стали и стали-прототипа на соответствие требованиям группы прочности Р110 по ГОСТ Р 53366-2009 и дополнительным требованиям по хладостойкости (таблица 3).

Как видно из таблицы 3, насосно-компрессорные трубы, изготовленные из стали предлагаемого химического состава (плавки №1-3) имеют механические свойства, соответствующие группе прочности Р110 по ГОСТ Р 53366-2009: временное сопротивление разрыву (σв) - от 952 до 970 МПа, предел текучести (σт,) - от 769 до 840 МПа, относительное удлинение до 20%. Кроме того, ударная вязкость при температуре испытания минус 60°С (KCV-60°C) составляет от 110 до 162 Дж/см2, что свидетельствует о требуемом уровне хладостойкости и соответствует требованиям потребителей для труб, предназначенных для эксплуатации - на месторождениях в холодных макроклиматических районах (не менее 70 Дж/см2).

Трубы, изготовленные из стали-прототипа (плавка №4) и термически обработанные на группу прочности Р110, не соответствуют заданным требованиям по хладостойкости (фактические KCV-60°C менее 70 Дж/см2).

Таким образом, предлагаемые трубы нефтяного сортамента, изготовленные из коррозионно-стойкой стали мартенситного класса и подвергнутые закалке и отпуску, обладают повышенной эксплуатационной надежностью:

- механические свойства соответствуют группе прочности Р110 по ГОСТ Р 53366-2009 (требования к пределу текучести от 758 до 965 МПа);

- обеспечена удовлетворительная технологическая пластичность, заключающаяся в отсутствии трещин металла при горячем деформировании;

- обеспечена хладостойкость, оцениваемая по значениям ударной вязкости при температуре испытания минус 60°С, которая составляет более 70 Дж/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| Способ термической обработки труб нефтяного сортамента из коррозионно-стойкой стали | 2016 |

|

RU2635205C2 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| ТРУБА БЕСШОВНАЯ НЕФТЯНОГО СОРТАМЕНТА ВЫСОКОПРОЧНАЯ В СЕРОВОДОРОДОСТОЙКОМ ИСПОЛНЕНИИ | 2016 |

|

RU2629126C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

Изобретение относится к области металлургии, а именно к производству труб нефтяного сортамента из коррозионно-стойкой стали мартенситного класса, которые могут быть использованы на нефтяных и газовых месторождениях с высокой концентрацией диоксида углерода в составе добываемого продукта, в том числе в холодных макроклиматических районах. Труба выполнена из стали, содержащей компоненты при следующем соотношении, мас.%: углерод 0,05-0,15, кремний 0,15-1,00, марганец 0,30-1,00, хром 12,0-14,0, никель 2,5-4,0, молибден 0,5-1,5, ниобий 0,02-0,10, титан не более 0,05, ванадий 0,02-0,10, сера не более 0,01, фосфор не более 0,02, алюминий 0,02-0,05, медь не более 0,25, азот не более 0,025, железо и неизбежные примеси – остальное. После закалки и отпуска труба имеет предел текучести не менее 758 МПа и ударную вязкость при -60°С (KCV-60°C) не менее 70 Дж/см2. Обеспечивается получение трубы с требуемыми прочностными характеристиками, высокой хладостойкостью и минимальной склонностью к образованию трещин при горячем деформировании. 1 з.п. ф-лы, 3 табл.

1. Труба нефтяного сортамента, выполненная из коррозионно-стойкой стали мартенситного класса, подвергнутая закалке и отпуску, отличающаяся тем, что она выполнена из стали, содержащей компоненты при следующем соотношении, мас.%:

при этом она имеет предел текучести не менее 758 МПа и ударную вязкость при -60°С (KCV-60°C) не менее 70 Дж/см2.

2. Труба по п. 1, отличающаяся тем, что содержание химических элементов в стали соответствует условиям:

(1,1×[Ti]+0,5×[Nb]+0,5×[V])≤0,10,

5,50≤(30×[С]+30×[N]+0,5×[Mn]+1×[Ni])≤7,00,

где [Ti], [Nb], [V], [C], [N], [Mn] и [Ni] - содержание в стали титана, ниобия, ванадия, углерода, азота, марганца и никеля, соответственно, мас.%.

| US 7361236 B2, 22.04.2008 | |||

| ГРУППА ОБОРУДОВАНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ИЛИ ТРУБОПРОВОДА И СПОСОБ ПОЛУЧЕНИЯ ТРУБЫ ИЛИ ТРУБОПРОВОДА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2013 |

|

RU2630148C2 |

| БЕСШОВНАЯ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2599936C2 |

| US 7238434 B2, 03.07.2007 | |||

| US 6090230 A, 18.07.2000 | |||

| Система жидкостного охлаждения двигателя внутреннего сгорания | 1985 |

|

SU1288316A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2019-10-22—Публикация

2018-06-01—Подача