Изобретение относится к порошковой металлургии, в частности к способу полунепрерывного прессования расходуемых электродов из шихтовых материалов титановых сплавов, используемых в электрометаллургии, в частности для очистки внутренних поверхностей тел вращения.

Известен способ полунепрерывного прессования через конусную матрицу в компактированный электрод для вакуумной дуговой плавки титановых сплавов (Плавка и литье титановых сплавов под ред. В.И. Добаткина, М.: Металлургия, 1978, с.265-271, рис. 107, 108).

Известный способ прессования позволяет получить достаточно длинный и однородный в поперечном сечении электрод с хорошей поверхностью и допустимой кривизной из сыпучих материалов, отличающихся друг от друга по форме, плотности, массе, размерам, коэффициенту трения между собой и стенками матрицы. Рабочая матрица подогревается с целью получения оптимального коэффициента трения между электродом и стенками матрицы. Основным компонентом шихты (60-95%) является губчатый титан, который, схватываясь в процессе прессования со стенками матрицы, образует устойчивую «рубашку» между электродом и стенками матрицы. При этом в основном губчатый титан и частично пластичные легирующие элементы схватываются в процессе прессования со стенками матрицы, образуя устойчивую «рубашку» между электродом и стенками матрицы со «случайным» химическим составом, так как даже в порциях с регламентированным составом распределение фракций шихтовых материалов и лигатуры в пределах каждой порции пропрессовываемых материалов носит случайный характер, что требует обязательного удаления «рубашки» перед прессованием следующего электрода, тем более, если последующий электрод отличается по химическому составу.

Недостатком известного способа является сложность удаления налипшего титана как с конической части матрицы, так и с цилиндрической.

Известен способ полунепрерывного прессования изделий из шихтовых материалов титановых сплавов (патент РФ №2120351, МПК B22F 3/20). В известном изобретении перед засыпкой первой порции шихты очередного изделия через матрицу проталкивают калибр в виде диска толщиной 20-100 мм и диаметром на 5-25 мм больше калибрующего отверстия матрицы, изготовленного из сплава, соответствующего сплаву прессуемого изделия, или из чистого титана.

Недостатками данного технического решения являются использование дорогостоящего материала и процесса для изготовления калибра и невозможность его многократного использования, кроме того, материал калибра также налипает на матрицу.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является пресс-шайба для очистки контейнера (АС №1699675, МПК В21С 35/06). В известном изобретении перед прессованием изделия очистку матрицы от остатков металла осуществляют разрезной пресс-шайбой, продавливаемой перед прессованием следующего изделия через матрицу. В результате, за счет упругости тела пресс-шайбы обеспечивается изменение диаметра пресс-шайбы и плотный прижим ее боковой поверхности к матрице, что обеспечивает очистку матрицы. При необходимости пресс-шайба может продавливаться через матрицу несколько раз. Недостаток известного решения заключается в том, что он может быть реализован только для очистки матриц постоянного сечения.

Задача, на решение которой направлено изобретение, состоит в удалении налипшего металла с внутренней поверхности коническо-цилиндрической матрицы как на цилиндрическом, так и на коническом ее участках для последующего прессования изделия.

Технический результат, достигаемый при осуществлении изобретения, заключается в повышении качества прессуемого электрода за счет полного удаления со стенок матрицы налипшего металла - «рубашки» - от предыдущего прессования.

Указанный технический результат достигается тем, что разжимная пресс-шайба для очистки конической или коническо-цилиндрической внутренней поверхности матрицы для прессования изделий выполнена в виде поворотных секторов с криволинейными рабочими поверхностями, упруго перемещающихся в радиальном направлении и установленных на осях, размещенных в корпусе разжимной пресс-шайбы, упоров, которые ограничивают поворотные сектора, и упругих элементов, размещенных между упорами и поворотными секторами, при этом радиус кривизны рабочих поверхностей изменяется от минимального радиуса, равного минимальному радиусу кривизны очищаемой внутренней поверхности, до максимального радиуса, равного максимальному радиусу внутренней очищаемой поверхности матрицы. Поворотные сектора размещаются в несколько рядов по оси прессования, при этом направление поворота секторов в плоскостях последовательно меняется на оппозитное.

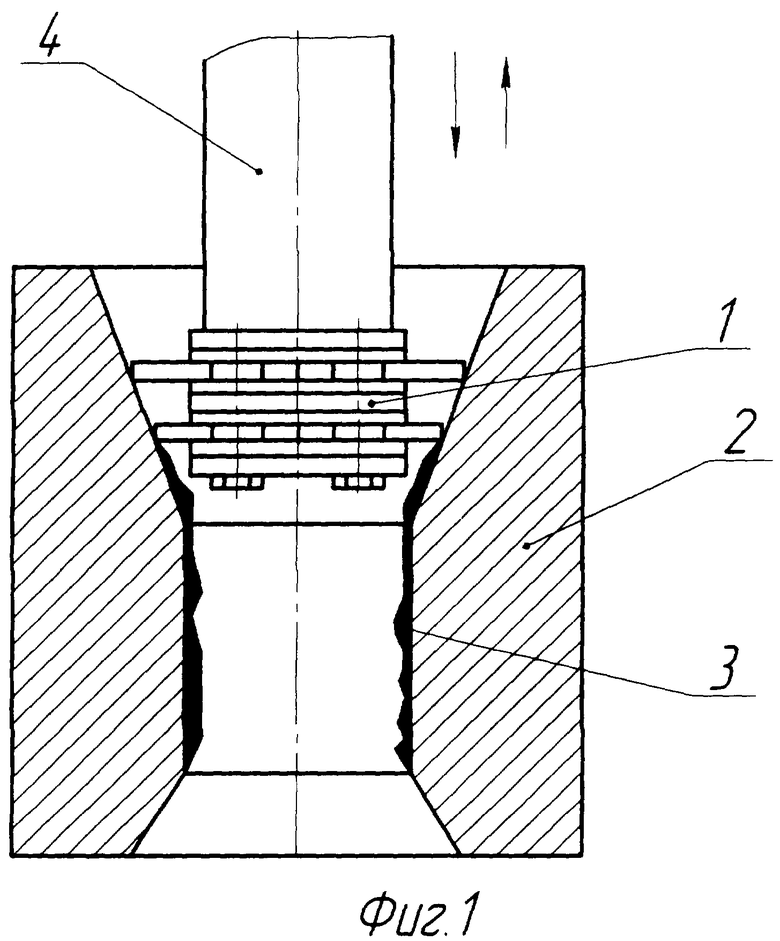

Сущность поясняется чертежами, где на фиг.1 изображена схема чистки матрицы, где пресс-шайба 1, матрица 2, налипший металл - «рубашка» 3, пресс-штемпель 4; на фиг.2 изображена пресс-шайба вид в плане, содержащая корпус 5, размещенные в ней оси 6, поворотные сектора 7 с рабочими поверхностями 8, упругие элементы 9 и регулирующие упоры 10.

Устройство работает следующим образом: при чистке налипшего металла пресс-шайбу 1 размещают в матрице 2, и возвратно-поступательными движениями срезается налипший металл - «рубашка» 3. Поворотные сектора 7, размещенные в пазе корпуса 5 и зафиксированные осями 6, снабженные криволинейной рабочей поверхностью 8, радиус кривизны которой изменяется в зависимости от расположения пресс-шайбы в матрице, от минимального радиуса - равного радиусу цилиндрического участка матрицы, за счет регулирующих упоров 10, и до максимального радиуса - равного максимальному радиусу конического участка матрицы, за счет упругих элементов 9, обеспечивающих усилие прижима поворотных секторов к изменяющемуся по диаметру коническому участку матрицы.

Использование упругих и рабочих элементов с ограниченным осевым перемещением размещенных параллельно в двух плоскостях и направленных навстречу друг другу уравновешивает нагрузку на корпус и исключает нерегламентированный поворот корпуса, возникающие в процессе срезания «рубашки» с внутренней поверхности матрицы.

Реализацию предложенного устройства осуществляли в промышленных условиях прессового цеха плавильно-литейного комплекса при прессовании расходуемых электродов сплава ВТ1-0 диаметром 390 мм. Перед прессованием на пресс-штемпеле пресса 10000 т разместили пресс-шайбу с наружным максимальным диаметром 460 мм с зазором 5 мм на сторону в загрузочной конической части матрицы. Пресс-шайба последовательно (5 раз) проталкивалась через матрицу и возвращалась с поворотом калибра перед очередным прессованием на угол 15-20°.

Использование предлагаемого устройства для удаления «рубашки» из налипшего металла обеспечивает получение электродов требуемого качества. Своевременное удаление «рубашки» позволяет устранить неравномерность прессования, что в дальнейшем улучшает параметры плавления электрода, повышает однородность структуры литого металла. Использование пресс-шайбы повышает срок службы матрицы и пресс-шайбы за счет стабилизации режима прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ВЫПЛАВКИ КРУПНОГАБАРИТНЫХ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2440428C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1995 |

|

RU2090310C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА И МАТРИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2284360C2 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2289634C1 |

Изобретение относится к электрометаллургии и может быть использовано для полунепрерывного прессования расходуемых электродов из шихтовых материалов титановых сплавов и, в частности, для очистки внутренних поверхностей тел вращения. Разжимная пресс-шайба для очистки конической или конически-цилиндрической внутренней поверхности матрицы для прессования изделий выполнена в виде поворотных секторов с криволинейными рабочими поверхностями, упруго перемещающихся в радиальном направлении и установленных на осях, размещенных в корпусе разжимной пресс-шайбы, упоров, которые ограничивают поворотные сектора, и упругих элементов, размещенных между упорами и поворотными секторами, при этом радиус кривизны рабочих поверхностей изменяется от минимального радиуса, равного минимальному радиусу кривизны очищаемой внутренней поверхности матрицы, до максимального радиуса, равного максимальному радиусу внутренней очищаемой поверхности матрицы. Изобретение позволяет повысить срок службы матрицы и пресс-шайбы за счет стабилизации режима прессования, а своевременное удаление «рубашки» из налипшего металла улучшает параметры плавления электрода и повышает однородность структуры литого металла. 1 з.п. ф-лы, 2 ил.

1. Разжимная пресс-шайба для очистки конической или конически-цилиндрической внутренней поверхности матрицы для прессования изделий, характеризующаяся тем, что она выполнена в виде поворотных секторов с криволинейными рабочими поверхностями, упругоперемещающихся в радиальном направлении и установленных на осях, размещенных в корпусе разжимной пресс-шайбы, упоров, которые ограничивают поворотные сектора, и упругих элементов, размещенных между упорами и поворотными секторами, при этом радиус кривизны рабочих поверхностей изменяется от минимального радиуса, равного минимальному радиусу кривизны очищаемой внутренней поверхности матрицы, до максимального радиуса, равного максимальному радиусу внутренней очищаемой поверхности матрицы.

2. Разжимная пресс-шайба по п.1, в которой поворотные сектора размещены в несколько рядов по оси прессования, при этом направление поворота секторов в плоскостях последовательно меняется на оппозитное.

| Пресс-шайба для очистки контейнера | 1990 |

|

SU1699675A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2120351C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 1995 |

|

RU2090310C1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2009-06-27—Публикация

2007-07-09—Подача