Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании сплошных и полых профилей на горизонтальных прессах.

Известна конструкция рабочей пресс- шайбы, выполненной с диаметром на 0,5- 1,2 мм меньше диаметра полости контейнера и имеющей цилиндрическую наружную поверхность. После прессования контрольная пресс-шайба, обычно выполняемая диаметром на 0,3-0.4 мм больше, чем рабочая пресс-шайба, очищает полость контейнера от налипшего прессуемого металла. Пресс-шайба для очистки и смазки контейнера имеет достаточно сложную конструкцию, а именно: снабжена специальными элементами, последовательно размещенными на боковой поверхности пресс-шайбы.

Известные пресс-шайбы имеют следующие недостатки:

Низкое качество очистки контейнера ввиду обязательного выполнения наружного диаметра пресс-шайб на 0,3-1 мм меньше диаметра полости контейнера с учетом неравномерного расширения инструмента в ходе прессования. В связи с этим часть прессуемого металла неравномерно налипает на внутреннюю поверхность контейнера, что ухудшает условия трения и способствует попаданию включений на поверхность изделий при прессовании. Наличие зазора между поверхностью пресс-шайбы и внутренней поверхностью контейнера способствует попаданию в него прессуемого металла, что ведет к износу пресс-шайб.

Цель изобретения -улучшение качества очистки контейнера после прессования и увеличение работоспособности пресс-шайбы.

Поставленная цель достигается тем, что пресс-шайба для очистки контейнера с циw

Ј

ON Ю О О СП

лиидрической наружной поверхностью выполнена разрезной с диаметром, составляющим 1,0-1,005 диаметра полости контейнера, При этом прорезь размещена наклонно относительно высоты пресс-шайбы.

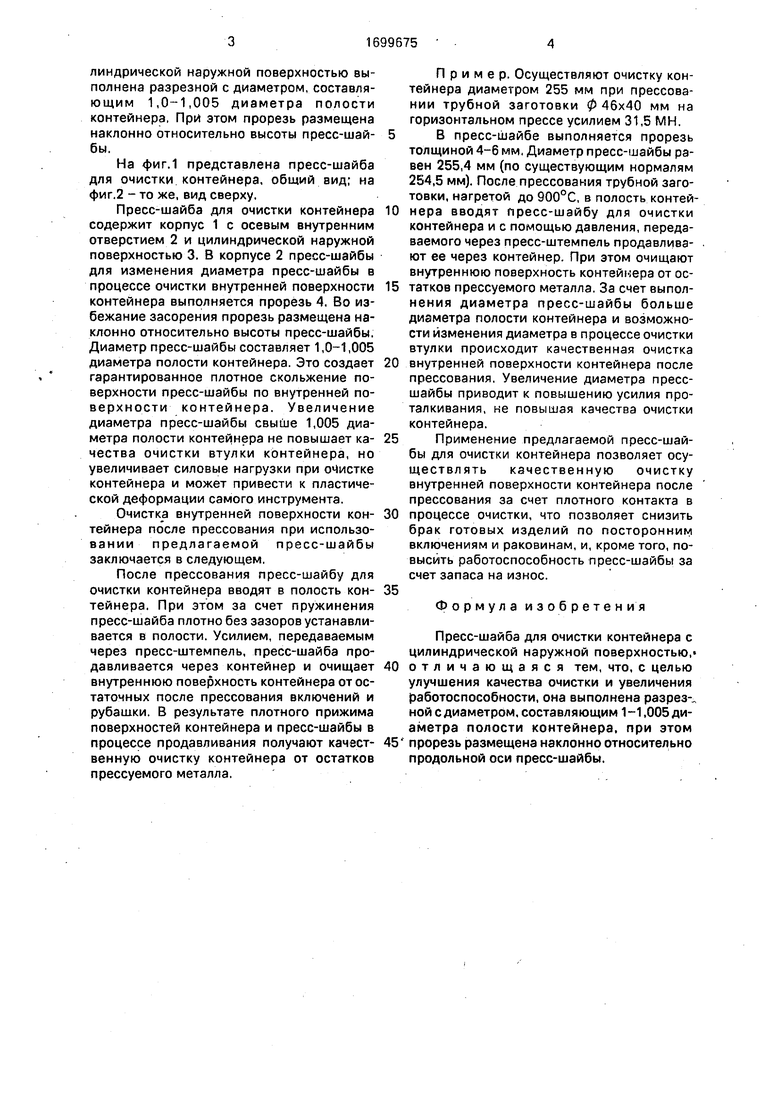

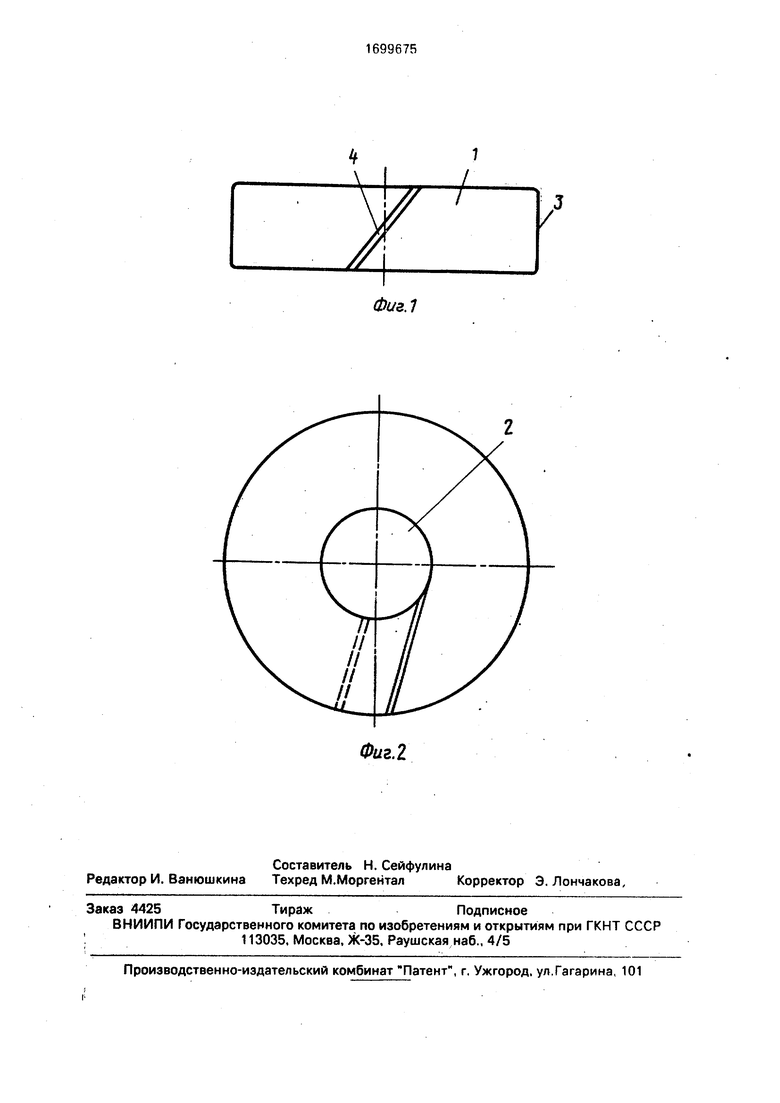

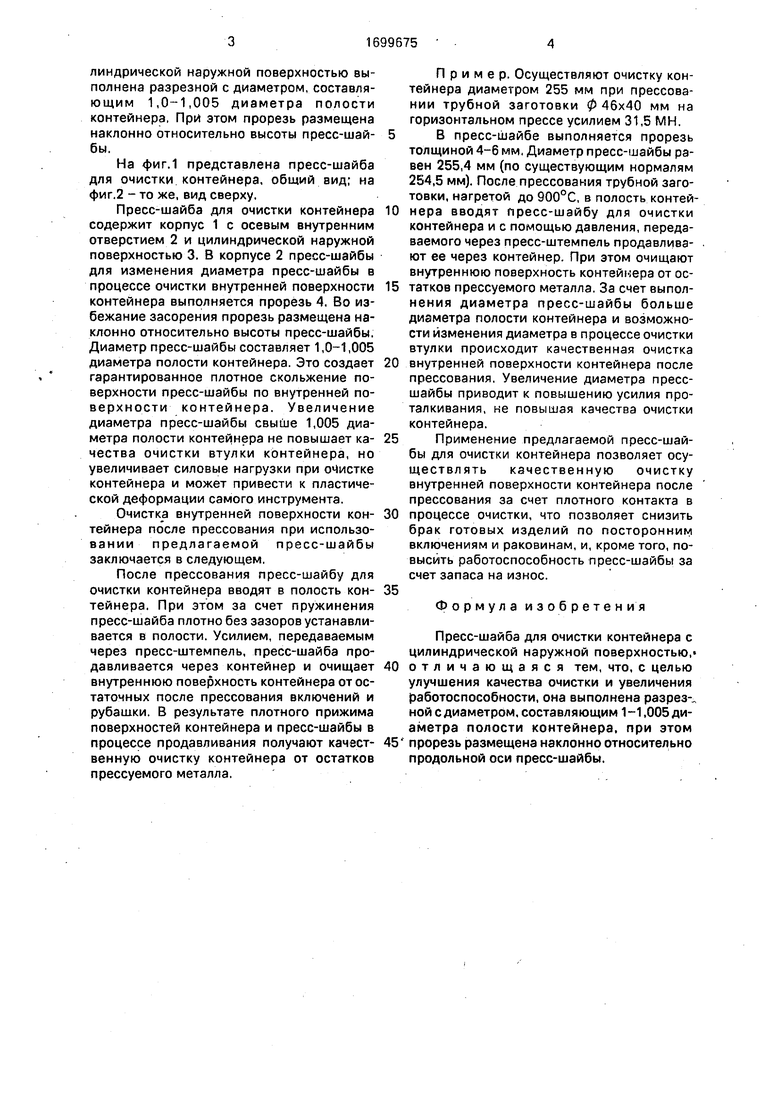

На фиг.1 представлена пресс-шайба для очистки контейнера, общий вид; на фиг.2 - то же, вид сверху.

Пресс-шайба для очистки контейнера содержит корпус 1 с осевым внутренним отверстием 2 и цилиндрической наружной поверхностью 3. В корпусе 2 пресс-шайбы для изменения диаметра пресс-шайбы в процессе очистки внутренней поверхности контейнера выполняется прорезь 4. Во избежание засорения прорезь размещена наклонно относительно высоты пресс-шайбы. Диаметр пресс-шайбы составляет 1,0-1,005 диаметра полости контейнера. Это создает гарантированное плотное скольжение поверхности пресс-шайбы по внутренней поверхности контейнера. Увеличение диаметра пресс-шайбы свыше 1,005 диаметра полости контейнера не повышает качества очистки втулки контейнера, но увеличивает силовые нагрузки при очистке контейнера и может привести к пластической деформации самого инструмента.

Очистка внутренней поверхности контейнера после прессования при использовании предлагаемой пресс-шайбы заключается в следующем.

После прессования пресс-шайбу для очистки контейнера вводят в полость контейнера. При этом за счет пружинения пресс-шайба плотно без зазоров устанавливается в полости. Усилием, передаваемым через пресс-штемпель, пресс-шайба продавливается через контейнер и очищает внутреннюю поверхность контейнера от остаточных после прессования включений и рубашки. В результате плотного прижима поверхностей контейнера и пресс-шайбы в процессе продавливания получают качественную очистку контейнера от остатков прессуемого металла.

Пример. Осуществляют очистку контейнера диаметром 255 мм при прессовании трубной заготовки ф 46x40 мм на горизонтальном прессе усилием 31,5 МН.

В пресс-шайбе выполняется прорезь

толщиной 4-6 мм, Диаметр пресс-шайбы равен 255,4 мм (по существующим нормалям 254,5 мм). После прессования трубной заготовки, нагретой до 900°С, в полость контейнера вводят пресс-шайбу для очистки контейнера и с помощью давления, передаваемого через пресс-штемпель продавливают ее через контейнер. При этом очищают внутреннюю поверхность контейнера от остатков прессуемого металла. За счет выполнения диаметра пресс-шайбы больше диаметра полости контейнера и возможности изменения диаметра в процессе очистки втулки происходит качественная очистка

внутренней поверхности контейнера после прессования. Увеличение диаметра пресс- шайбы приводит к повышению усилия проталкивания, не повышая качества очистки контейнера.

Применение предлагаемой пресс-шайбы для очистки контейнера позволяет осуществлять качественную очистку внутренней поверхности контейнера после прессования за счет плотного контакта в

процессе очистки, что позволяет снизить брак готовых изделий по посторонним включениям и раковинам, и, кроме того, повысить работоспособность пресс-шайбы за счет запаса на износ.

Формула изобретения

Пресс-шайба для очистки контейнера с цилиндрической наружной поверхностью,

отличающаяся тем, что, с целью улучшения качества очистки и увеличения работоспособности, она выполнена разрез-, ной с диаметром, составляющим 1-1,005 диаметра полости контейнера, при этом

прорезь размещена наклонно относительно продольной оси пресс-шайбы.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИМНАЯ ПРЕСС-ШАЙБА | 2007 |

|

RU2359769C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ Е.А.Колкунова изготовления прессованных труб с утолщениями | 1986 |

|

SU1458051A1 |

| Инструмент для прессования | 1988 |

|

SU1683835A1 |

| Устройство для прессования труб | 1987 |

|

SU1593719A1 |

| ПРЕСС ШТЕМПЕЛЬ ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ АВТОМОБИЛЬНЫХ ШИН | 2001 |

|

RU2219052C2 |

Изобретение относится к обработке металлов давлением и может быть испол ьзова- но при горячем прессовании сплошных и полых профилей на горизонтальных прессах, Изобретение позволяет улучшить качествоочисткииувеличить работоспособность. Пресс-шайба для очистки контейнера с цилиндрической наружной поверхностью выполнена разрезной с диаметром, составляющим 1-1,005 диаметра полости контейнера, при этом прорезь размещена наклонно относительно высоты пресс-шайбы. 2 ил.

Фиг.1

Фиг.2

| Шевакин Ю.Ф | |||

| и др | |||

| Прессование тяжелых цветных металлов | |||

| М.: Металлургия, 1969, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1991-12-23—Публикация

1990-05-03—Подача