Изобретение относится к металлургии, в частности к способу непрерывного прессования расходуемых электродов для выплавки крупногабаритных слитков титановых сплавов.

Известен способ полунепрерывного прессования шихты через конусную матрицу в компаундированный электрод для вакуумной дуговой плавки титановых сплавов (Плавка и литье титановых сплавов./ Под ред. В.И.Добаткина. М.: Металлургия, 1978, с.265-271, рис.107, 108). Перед началом прессования конусную матрицу заглушают прокладкой (диском), имеющей несколько больший диаметр, чем диаметр цилиндрической части матрицы. Такой диск создает в калибрующей части матрицы противодавление (за счет сил трения о стенки матрицы), что позволяет в начальной стадии прессования формировать электрод с заданными механическими свойствами. После выхода из калибрующей цилиндрической части матрицы прокладка отделяется, в дальнейшем противодавление прессования поддерживается вследствие сопротивления обжатия прессуемого электрода при его проталкивании через матрицу.

Недостаток данного способа заключается в том, что он является цикличным. К изготовленному электроду по данной схеме необходимо прикрепить переходник, с помощью которого электрод устанавливается на электрододержателе в вакуумно-дуговой печи. Трудоемкая операция приварки переходника осуществляется непосредственно в печи, что занимает около 20-25% печного времени.

Известен также способ изготовления расходуемого электрода для выплавки слитков титановых сплавов (патент РФ 2284360, МПК С22В 9/21, B22F 3/02, публ. 10.06.2006), включающий смешивание сыпучих шихтовых материалов, подачу их порциями в конусную матрицу, прессование шихты с одновременным продавливанием пресс-шайбой порций через матрицу за один ход пуансона с пресс-шайбой, имеющей выступы, и присоединение переходника, последняя порция шихты запрессовывается одновременно с переходником, выполненным из металла, имеющим химический состав, идентичный химическому составу шихты, а торцевая поверхность переходника, стыкуемая с электродом, имеет конические выступы, оси которых совпадают с осью электрода, при этом их поверхности имеют наклон, равный 1-10°.

Данный способ позволяет получать готовые слитки с запрессованным переходником, что позволяет исключить приварку переходника непосредственно в печи перед началом плавки и, как следствие, снизить печное время выплавки слитков первого переплава на 20-25%.

Недостаток данного способа заключается в прерывности технологического процесса, т.к. прессование очередного электрода может быть начато только после завершения технологической операции прессования предыдущего. Кроме того, в процессе запрессовки переходника возможно смещение его оси относительно оси электрода, что приводит к трудно исправляемому браку и значительным временным и финансовым потерям.

Задачей изобретения является совмещение в одной технологической операции процесса прессования нескольких электродов на имеющемся универсальном технологическом оборудовании и оснастке (вертикальном прессе и конусной матрице), повышение точности геометрических размеров электрода.

Техническим результатом, достигаемым при осуществлении изобретения, является осуществление практически непрерывного процесса прессования расходуемых электродов и гарантированное совмещение оси переходника с осью электрода.

Поставленная задача решается тем, что в способе непрерывного прессования расходуемых электродов для выплавки крупногабаритных слитков титановых сплавов, характеризующимся тем, что смешивают сыпучие шихтовые материалы, подают их порциями в матрицу, имеющую коническую и цилиндрическую часть, прессуют шихту с получением электрода, засыпают последнюю порцию шихты, устанавливают на пресс-штемпель переходник с хвостовиком, на котором для центрирования оси переходника с осью отпрессованного электрода установлена разжимная втулка, высотой равной высоте хвостовика переходника, внутреннюю) поверхность которой в процессе прессования сопрягают с поверхностью хвостовика, а наружную - с поверхностью цилиндрической части матрицы, запрессовывают переходник и осуществляют засыпку шихты последующего электрода на торцевую поверхность, образованную торцевыми поверхностями хвостовика и разжимной втулки.

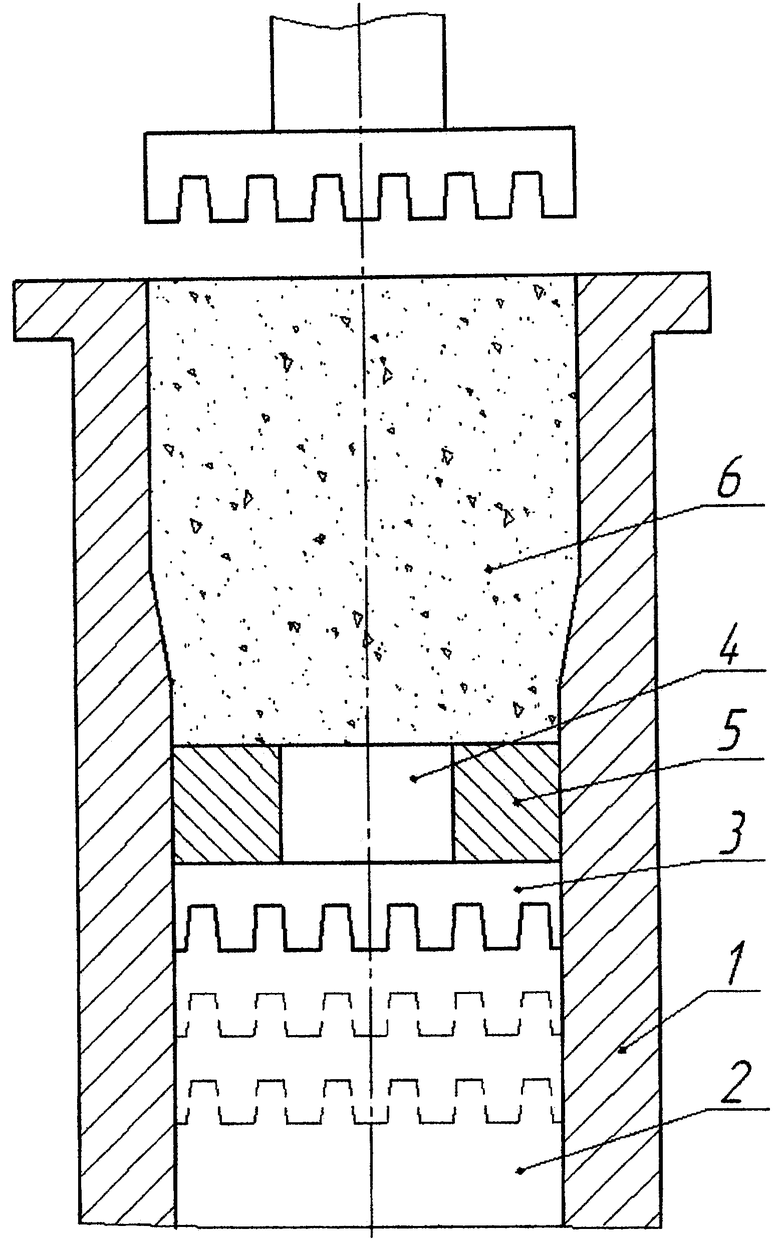

На чертеже показан расходуемый электрод, изготовленный по предлагаемому способу. В конусную матрицу 1 размещается отпрессованный электрод 2 с запрессованным переходником 3 с хвостовиком 4, на котором размещается разжимная втулка 5 и шихта последующего электрода 6.

Реализация способа осуществляется в следующем порядке.

Перед запрессовкой переходника 3 на его хвостовик 4 устанавливается втулка 5, цилиндрические поверхности которой в процессе прессования сопрягаются с поверхностями матрицы 1 и хвостовика, обеспечивая надежное центрирование оси переходника с осью отпрессованного электрода 2. Последующий электрод прессуется непосредственно за отпрессованным электродом, причем шихту последующего электрода 6 засыпают на торцевую поверхность, образованную торцевыми поверхностями хвостовика и втулки. После выхода отпрессованного электрода из матрицы, втулку снимают с хвостовика переходника и используют в последующих технологических операциях.

Предлагаемый способ опробован в промышленных условиях при прессовании серии расходуемых электродов в количестве 4 штук (диаметром 560 мм, длиной 9500 мм, весом 3300 кг, диаметр хвостовика 310 мм, высота хвостовика 250 мм) на гидравлическом прессе модели Д6150М усилием 10 тыс.тс. Хвостовик был изготовлен методом штамповки из титанового сплава марки ВТ 1-0. Разжимная стальная втулка была изготовлена из двух частей (наружный диаметр равен 560 мм, внутренний - 310, высота втулки - 250 мм). Изготовленные электроды полностью соответствовали требованиям технической документации по геометрическим, прочностным и электрическим характеристикам.

Промышленное применение данного способа повышает производительность пресса на 4-6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2284360C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ВАКУУМНОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2359432C1 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2284236C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2006 |

|

RU2331679C2 |

| ИНСТРУМЕНТ ДЛЯ КОМПАКТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2519710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2014955C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО БРИКЕТИРОВАНИЯ ТИТАНОВОЙ ШИХТЫ | 2006 |

|

RU2331497C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ШИХТОВЫХ МАТЕРИАЛОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2264887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

Изобретение относится к металлургии, в частности к способу непрерывного прессования расходуемых электродов из высокореакционных металлов и сплавов, например титановых, с последующей выплавкой из них крупногабаритных слитков. В способе смешивают сыпучие шихтовые материалы, подают их порциями в матрицу, имеющую коническую и цилиндрическую части, прессуют шихту с получением электрода, засыпают последнюю порцию шихты, устанавливают на пресс-штемпель переходник с хвостовиком, на котором для центрирования оси переходника с осью отпрессованного электрода установлена разжимная втулка высотой, равной высоте хвостовика переходника, внутреннюю поверхность которой в процессе прессования сопрягают с поверхностью хвостовика, а наружную - с поверхностью цилиндрической части матрицы, запрессовывают переходник и осуществляют засыпку шихты последующего электрода на торцевую поверхность, образованную торцевыми поверхностями хвостовика и разжимной втулки. Изобретение позволяет осуществить непрерывное прессование расходуемых электродов с гарантированным совмещением оси переходника с осью электрода. 1 ил.

Способ непрерывного прессования расходуемых электродов для выплавки крупногабаритных слитков титановых сплавов, характеризующийся тем, что смешивают сыпучие шихтовые материалы, подают их порциями в матрицу, имеющую коническую и цилиндрическую части, прессуют шихту с получением электрода, засыпают последнюю порцию шихты, устанавливают на пресс-штемпель переходник с хвостовиком, на котором для центрирования оси переходника с осью отпрессованного электрода установлена разжимная втулка высотой, равной высоте хвостовика переходника, внутреннюю поверхность которой в процессе прессования сопрягают с поверхностью хвостовика, а наружную - с поверхностью цилиндрической части матрицы, запрессовывают переходник и осуществляют засыпку шихты последующего электрода на торцевую поверхность, образованную торцевыми поверхностями хвостовика и разжимной втулки.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2284360C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| US 6403025 B2, 11.06.2002 | |||

| Машина для загибки края деталей верха обуви | 1961 |

|

SU145159A1 |

Авторы

Даты

2012-01-20—Публикация

2010-04-12—Подача