Изобретение относится к порошковой металлургии, в частности к способу полунепрерывного прессования расходуемых электродов из высокореакционных металлов и сплавов, например титановых, с последующей выплавкой из них крупногабаритных слитков.

Известен способ изготовления расходуемого электрода выдавливанием через конусную пресс-форму (В.А.Гармата, Металлургия титана, М., Металлургия, 1968 г., стр.467-471). Данный способ позволяет получать готовые расходуемые электроды желаемой длины и диаметра, в связи с чем он широко применяется в промышленном масштабе.

Полученный электрод удовлетворяет следующим основным требованиям:

- имеет достаточную механическую прочность, исключающую возможность поломки электрода при транспортировке и его обрыва в процессе плавки;

- по кривизне электрода обеспечивает одинаковый зазор между боковой поверхностью электрода и стенкой кристаллизатора;

- имеет минимальное электрическое сопротивление, что уменьшает влияние длины электрода на электрический режим печи;

- достигается максимальная плотность электрода для уменьшения длины электрода и соответственно высоты печи.

Затем полученный расходуемый электрод загружается в подготовленный литейный комплект (кристаллизатор с поддоном), производится центровка электрода в проточке на поддоне и клиньями у фланца изложницы. Собранный комплект устанавливается на печь и производиться приварка электрода к переходнику (огарку), с помощью которого электрод крепится к электродержателю (Добаткин В.И. Плавка и литье титановых сплавов, М., Металлургия, 1978 г., стр.272, рис.109). Приварка переходника относительно трудоемкая операция, требующая вакуумирования печи. Достаточно сказать, что при выплавки слитков диаметром 650-950 мм суммарное печное время в среднем составляет порядка 10 часов, из которых порядка 2 часов занимает процесс приварки переходника к электроду. Кроме того, возможно снижение прочностных характеристик в месте приварки огарка, смещение центрирования осей сопрягаемых деталей, увеличение электрического сопротивления в зоне соединения, что усложняет процесс плавки и может привести к возникновению аварийной ситуации.

Известен способ изготовления расходуемого электрода для выплавки слитков высоколегированных титановых сплавов (патент РФ 2015845, МПК B 22 F 3/02, публ. 07.15.1994) - прототип, включающий смешивание сыпучих шихтовых материалов, подачу их в конусную матрицу, прессование шихты с одновременным продавливанием порций через матрицу за один ход пуансона, при этом пресс-шайба пуансона снабжен фигурной рабочей поверхностью. Последняя порция шихты запрессовывается пресс-шайбой, имеющей плоскую рабочую поверхность, которая формирует аналогичную поверхность на торце электрода.

Недостатком данного способа является сложность крепления переходника к электроду.

Задачей изобретения является совмещение в одной технологической операции процесса прессования расходуемого электрода и крепления к нему переходника (огарка) на имеющемся универсальном технологическом оборудовании и оснастке (вертикальном прессе и конусной матрице).

Техническим результатом, достигаемым при осуществлении изобретения, является повышение качества и эксплуатационных свойств прессуемого электрода при значительном снижении печного времени в процессе первого переплава.

Поставленная задача решается тем, что в способе изготовления расходуемого электрода для выплавки слитков титановых сплавов, включающем смешивание сыпучих шихтовых материалов, подачу их порциями в конусную матрицу, прессование шихты с одновременным продавливанием пресс-шайбой порций через матрицу за один ход пуансона с пресс-шайбой, имеющей выступы и присоединение переходника, последняя порция шихты запрессовывается одновременно с переходником, выполненным из металла, имеющим химический состав идентичный химическому составу шихты, а торцевая поверхность переходника, стыкуемая с электродом, имеет конические выступы, оси которых совпадают с осью электрода, при этом их поверхности имеют наклон, равный 1-10°.

Возможно также переходник выполнять из технически чистого титана, например марки ВТ 1-0.

Для надежного сцепления порций шихты используются пресс-шайбы с фигурной поверхностью, которая формирует на поверхностях прессуемой порций электродов конические выемки, образуемые инструментом - эпюры, в которые засыпается и запрессовывается часть последующих порций шихты. Известно, что титановые сплавы независимо от их типа и геометрических размеров склонны к контактному схватыванию (повышенной адгезии как между собой, так и с другими металлами). Угол конусных выступов инструмента выбирается из условий, при которых с одной стороны гарантируется надежное схватывание между прессуемыми порциями шихты (угол не должен превышать 25°), а с другой гарантировать отсутствие налипания на инструмент шихтуемого материала при извлечении инструмента (угол не должен быть меньше 20°).

Переходник, как правило, изготовляется методом штамповки и имеет выступы с углом конусных поверхностей, равным 1-10°, что гарантирует высокую механическую прочность адгезии в местах контакта при запрессовке конусов в шихту.

В зависимости от требований, предъявляемых к электроду, переходник изготовляется или из материала, имеющего химический состав аналогичный выплавляемому сплаву или берется технически чистый титановый сплав, например марки ВТ 1-0.

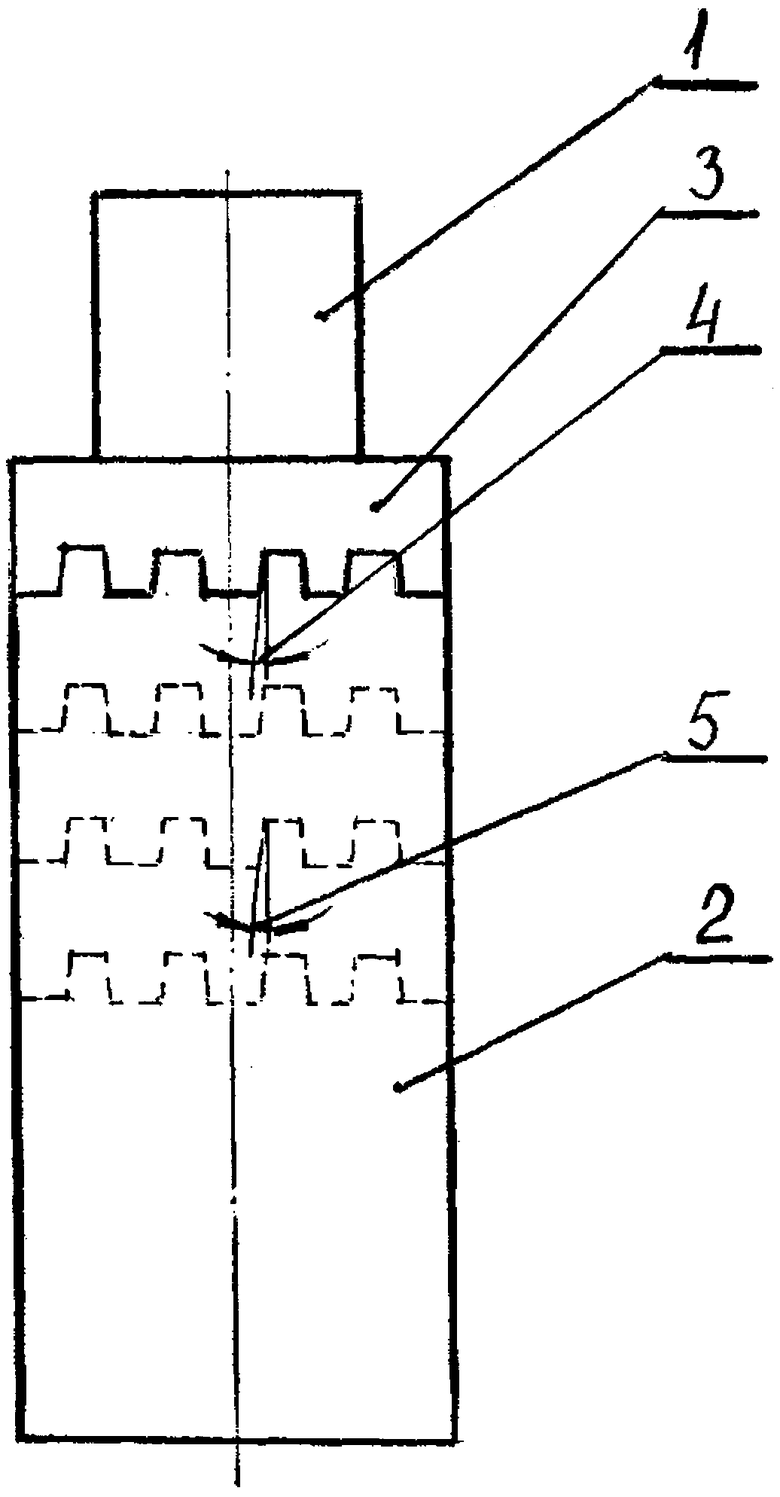

На чертеже показан расходуемый электрод, изготовленный по предлагаемому способу. Переходник (огарок) 1 сопряжен с электродом 2 посредством конических выступов 3, имеющих угол конусности 4, угол конусности эпюры 5 образован при последовательных запрессовках порций шихты.

Предлагаемый способ опробован в промышленных условиях при прессовании расходуемых электродов диаметром 560 мм, длиной 9500 мм, весом 3300 кг сплавов на гидравлическом прессе модели Д6150М усилием 10 тыс.тс. Вес одной порции шихты равен 125 кг; минимальная допустимая плотность отпрессованного электрода 3,8 т/м3. Хвостовик был изготовлен методом штамповки из титанового сплав марки ВТ 1-0. На торце переходника было сформировано 5 конусных выступов с углами конусности в пределах 3-7°. Изготовленный электрод полностью соответствовал требованиям технической документации по геометрическим, прочностным и электрическим характеристикам и был сдан в плавильное отделение в соответствии с принятой на предприятии градации 1 сортом.

Промышленное применение данного способа снижает себестоимость изготовления расходуемого электрода за счет использования прогрессивных технологий, уменьшения ручного труда, экономии электроэнергии в среднем на 1,8%. Кроме того, повышается производительность наиболее сложного и дорогостоящего оборудования в технологической цепочке выплавки титановых слитков первого переплава - вакуумных дуговых печей за счет сокращения печного времени на 20% (исключаются операции вакуумирование печи и приварки переходника к электроду).

Изобретение относится к металлургии, в частности к полунепрерывному прессованию расходуемых электродов из высокореакционных металлов и сплавов, например титановых, с последующей выплавкой из них крупногабаритных слитков. В способе последняя порция шихты запрессовывается одновременно с переходником, торцевая поверхность которого, стыкуемая с электродом, имеет конические выступы, при этом их поверхности имеют наклон, равный 1-10°. Изобретение позволяет повысить производительность вакуумных дуговых печей за счет сокращения печного времени на 20%, поскольку исключаются операции вакуумирования печи и приварки переходника к электроду. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| Машина для загибки края деталей верха обуви | 1961 |

|

SU145159A1 |

| ДОБАТКИН В.И | |||

| Плавка и литье титановых сплавов | |||

| - М.: Металлургия, 1978, с.272, рис.109. | |||

Авторы

Даты

2006-09-27—Публикация

2004-12-24—Подача