Изобретение относится к многоэтажным сооружениям для хранения автомобилей или грузов на поддонах в индивидуальных ячейках с механическими средствами для перемещения поддонов в горизонтальном и вертикальном направлениях, осуществляемого в автоматическом режиме.

Известны проекты многоэтажных наземных и подземных механизированных гаражей-автостоянок и складов для кратко- и долговременного хранения автомобилей и грузов на поддонах в индивидуальных ячейках (см. DE 1684789 В2, Е04Н 6/22, 24.04.1975; DE 1709133 A1, E04H 6/34, 30.05.1973; EP 0374104 A1, E04H 6/24, 20.06.1990; EP 0339136 A1, E04H 6/24, 02.11.1989; RU 21888920 C1, 7 E04H 6/18, 09.10.2002; RU 2188290 C2, 7 E04H 6/18, 27.08.2002).

Все эти технические решения имеют оригинальное исполнение, однако требуют больших затрат при их изготовлении из-за наличия большого количества разнотипных механизмов, устройств, фиксирующих элементов, механизма подводки кабеля. Одновременно это сказывается на надежности работы всего комплекса и удлиняет цикл загрузки-выгрузки автомобиля.

Наиболее близким аналогом к предлагаемому изобретению является патент «Автоматизированный многоэтажный гараж-склад», имеющий в плане форму прямоугольника, по двум сторонам которого расположены ячейки хранения автомобилей на поддонах, платформу между ячейками хранения для перемещения на поддоне автомобиля, механизм перемещения поддона в ячейку хранения и обратно на платформе, подъемник для подъема на этажи платформы и обратно, имеющий привод для перемещения платформы в горизонтальной плоскости на этаже, при этом в полу смонтирован привод с замкнутой по форме прямоугольника приводной цепью и рельсами, размещенными в полу (см. FR 2613748 A1, E04H 6/32, 14.10.1988).

Этот гараж-склад имеет сложную схему перемещения поддона с автомобилем с использованием платформы с соответствующими механизмами и фиксирующими устройствами, что удорожает конструкцию и удлиняет цикл загрузки-выгрузки из-за неизбежных холостых перемещений платформы без поддона.

Основными задачами предлагаемого изобретения являются сокращение длительности цикла постановки автомобиля или груза в ячейку хранения и выдачи его клиенту, уменьшение материало- и энергоемкости сооружения, а также улучшение его эксплуатационных характеристик.

Технические мероприятия, за счет которых обеспечивается решение поставленных задач, выражаются в отказе от использования платформ для перемещения поддонов, благодаря чему упрощается кинематика перемещения грузов в гараже-складе, сокращении количества задействованных механизмов, увеличении мест хранения грузов при одном действующем подъемнике.

Задачи изобретения достигаются тем, что в автоматизированном многоэтажном гараже-складе, имеющем в плане форму прямоугольника, по двум сторонам которого расположены ячейки хранения на поддонах автомобилей, содержащем механизм перемещения поддона в ячейку хранения и обратно, при этом в полу смонтирован привод с замкнутой по форме прямоугольника приводной цепью и рельсами, размещенными в полу, рельсовые пути проложены на каждом этаже по полу ячеек на всем пути от ячеек к подъемнику, на подъемнике и на участке приема-выдачи автомобилей между рельсами на всем их протяжении уложены цепные транспортеры, оснащенные каретками со сцепными вилками, рельсы снабжены в местах их пересечения поворотными стрелками, поддоны установлены на рельсах посредством роликовых опор, закрепленных на поддонах с возможностью их поворота относительно вертикальной оси, и снабжены ответными планками с возможностью взаимодействия последних со сцепными вилками кареток.

Участок приема-выдачи автомобилей на нулевом уровне, где размещен подъемник, оборудован промежуточной площадкой, площадкой приема-выдачи автомобиля и накопителем пустых поддонов.

Привод цепных транспортеров может быть осуществлен от червячных мотор-редукторов. Возможен вариант, при котором привод транспортеров в ячейках осуществляется от одного раздаточного вала, размещенного вдоль торцов ячеек, через сцепные управляемые муфты от одного мотор-редуктора.

Связь между площадками и накопителем поддонов также осуществляется через рельсовые пути, между которыми на площадке приема-выдачи автомобилей и в накопителе поддонов размещены аналогичные указанным ранее транспортеры с каретками, сцепные вилки которых входят в зацепление с ответными планками поддонов при их перемещении на площадку приема-выдачи автомобиля или в накопитель пустых поддонов.

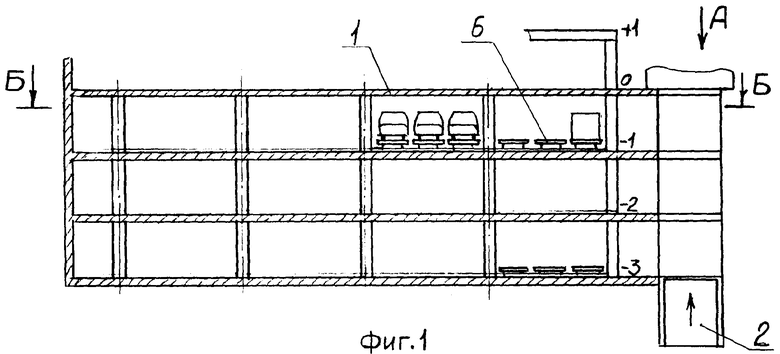

На фиг.1 изображен автоматизированный многоэтажный гараж-склад подземного исполнения в разрезе.

На фиг.2 изображен разрез Б-Б на фиг.1 в плане по одному из этажей гаража-склада.

На фиг.3 изображен вид А на фиг.1 на участок приема-выдачи автомобилей с шахтным подъемником.

На фиг.4 изображен разрез В-В на фиг.3, поясняющий конструкцию накопителя поддонов.

На фиг.5 изображен разрез Г-Г на фиг.2, поясняющий конструкцию каретки со сцепной вилкой во взаимодействии с ответной планкой поддона.

На фиг.6 изображен разрез Д-Д на фиг.5.

На фиг.7 изображен разрез Е-Е на фиг.2, поясняющий конструкцию поддона во взаимодействии с поворотными стрелками рельсов и транспортером ячейки.

На фиг.8 показан привод углового поворота стрелок.

На фиг.9 показано плоско-параллельное перемещение поддона при повороте стрелок.

На фиг.10 проиллюстрировано взаимодействие поворотной стрелки, опорных роликов поддона и сцепной вилки каретки, находящейся в зацеплении с ответной планкой поддона.

Многоэтажный подземного типа (или наземного) гараж-склад размещен на площадке прямоугольной формы, содержит корпус 1, на каждом этаже которого выполнен центральный проезд с симметрично расположенными по обе стороны проезда ячейками и зонами технического обслуживания, располагающимися вдоль стен корпуса 1. В торце корпуса 1 размещен участок приема-выдачи автомобиля (груза) с шахтой подъемника 2, площадкой промежуточной 3, площадкой приема-выдачи 4 автомобиля (груза) и накопителем 5 поддонов 6.

На полу этажей в ячейках и по центральному проезду уложены и жестко закреплены рельсовые пути 7, заканчивающиеся у шахты подъемника 2. На раме подъемника 2 установлены аналогичные рельсы, которые состыковываются после перемещения подъемника 2 на нулевой уровень с рельсовыми путями на участке приема-выдачи автомобиля. В местах пересечения рельсовых путей 7 из ячеек на центральный проезд и из площадки промежуточной на площадку приема-выдачи размещены стрелки поворотные 8. Привод стрелок 8 осуществлен от пневмоцилиндра 9 (фиг.8).

При этом один пневмоцилиндр использован для группы из двух или четырех стрелок 8. Связь стрелок 8 группы осуществлена через регулируемые стяжные муфты 10 с тягами 11. Для фиксации крайних положений стрелок 8 на полу установлены регулируемые упоры 12.

Между рельсами ячеек установлены цепные транспортеры 13 (фиг.7), которые через звездочки 14 связаны с червячным мотор-редуктором 15. Концы цепи 13 замкнуты на каретке 16, которая на своих роликах может перемещаться по направляющим 17 из швеллеров. Вилка каретки 16 установлена с возможностью контакта с ответной планкой 18, укрепленной на торце поддона 6.

Между рельсами 7 центрального проезда смонтирован аналогичный по конструкции цепной транспортер 19, но большей протяженности (см. фиг.5, 6), причем вилка каретки 20 укреплена с возможностью контакта с ответной планкой 21 на боковой поверхности поддона 6, привод которого осуществлен от червячного мотор-редуктора 22 через промежуточный вал 23.

Цепные транспортеры 24, 25, 26, аналогичные транспортеру 13, в ячейках установлены, соответственно, на подъемнике 2, площадке приема-выдачи 4 груза и в накопителе 5 пустых поддонов 6.

Поддоны 6 в количестве, равном числу ячеек, представлены рамной конструкцией из швеллеров, на которой жестко закреплены четыре пары роликовых опор 27 с возможностью поворота их относительно вертикальной оси. На раме предусмотрены фиксирующая вилка 28 под передние колеса автомобиля и две пары направляющих 29, ограничивающих минимальную и максимальную колеи колес. На торцах рамы поддонов 6 и на боковых ее поверхностях закреплены ответные планки 18 и 21, входящие в зацепление с вилками соответствующих кареток 16 и 20 цепных транспортеров ячеек и центрального проезда, а также транспортеров 24, 25, 26 на подъемнике 2 и на участке приема-выдачи 4 груза.

Каждая каретка транспортеров оснащена контактной лыжей (на фигуре не показана), установленной с возможностью контакта при передвижении с датчиками контроля положения каретки и с датчиками сброса скорости передвижения и подходе к контрольной точке.

Накопитель 5 поддонов 6 оснащен цепным приемником 30 на 5-10 позиций с приводом от червячного мотор-редуктора.

Так как привод цепных транспортеров осуществлен от червячных мотор-редукторов, не имеющих обратного хода от червячного колеса, а поддоны 6 своими ответными планками 18, 21 постоянно находятся в зацеплении с вилками кареток 16 или 20, то при таком исполнении не требуется фиксирующих устройств.

Поддон 6 может произвольно перемещаться в пределах паза М в вилках кареток (фиг.10). Размер М=2С+Т, где Т - толщина ответной планки, а С - максимальное свободное перемещение поддонов 6 на роликах по рельсу стрелок 8, исключающее выкатывание роликов за пределы рельса стрелок 8. В нашем конкретном случае L=450…500 мм, К=180…190 мм, С=60…70 мм. При повороте стрелок 8 с размещенным на них поддоном 6 оси стрелок 8 и роликовых опор 27 поддонов 6 могут не совпадать на величину размера С, но при повороте стрелок 8 на 90 градусов роликовые опоры 27разворачиваются, а поддон 6 при этом совершает плоско-параллельное перемещение, выбирая зазор С в вилках кареток (фиг.9).

Рабочий цикл начинается с момента подъезда клиента на автомобиле к шлагбауму въезда на площадку приема-выдачи 4. Не выходя из автомобиля, клиент нажимает кнопку в автомате перед шлагбаумом, который выдает карточку с базой данных: числа, времени заезда и т.д. При выдаче карточки из автомата поднимается шлагбаум. Клиент въезжает на поддон 6, доставленный на площадку приема-выдачи 4, выключает двигатель, устанавливает рычаг переключения скоростей на первую передачу, выходит из машины, покидает место установки автомобиля. Одновременно с заездом автомобиля на поддон 6 поступает команда управляющему компьютеру и оператору на пуск цикла загрузки.

В процессе заезда автомобиля на поддон 6 включается привод 15 транспортера 13 ячейки, куда будет установлен автомобиль, и каретка 16 со сцепной вилкой перемещается к центральному проезду. Включается привод 22 транспортера 19, и каретка 20 перемещается к лифтовой шахте. Подъемник 2, если он находился на нижних этажах, поднимается на нулевой уровень с одновременным выдвижением каретки своего транспортера 24.

Таким образом, сцепные каретки транспортера 24 подъемника 2, транспортера 19 центрального проезда и транспортера 13 ячейки готовы принять поддон 6. При необходимости параллельно с этими операциями осуществляется поворот стрелок 8 у лифтовой шахты вдоль рельсов подъемника 2 и стрелок 8 на площадке промежуточной 3 вдоль рельсов площадки приема-выдачи 4. Таким образом, все механизмы готовы к перемещению поддона с грузом в ячейку хранения.

Поддон 6 с автомобилем перемещается на площадку промежуточную 3, при этом ответная планка 18 поддона 6 входит в зацепление с кареткой транспортера 24 на подъемнике 2, стрелки 8 на площадке промежуточной 3 поворачиваются на 90 градусов, разворачивая роликовые опоры 27 поддона 6 вдоль рельсов подъемника 2. Включается привод транспортера 24, и поддон 6 перемещается на подъемник 2.

В процессе перемещения ответная планка 21 поддона 6 выходит из зацепления с кареткой транспортера 25 на площадке приема-выдачи 4.

Затем подъемник 2 перемещается на необходимый этаж, где подготовлены к приему каретки транспортеров ячейки и центрального проезда. Опять включается привод транспортера 24 подъемника 2 и поддон 6 с автомобилем перемещается на центральный проезд, при этом ответная планка 21 поддона 6 входит в зацепление с кареткой 20 центрального транспортера. Поворачиваются стрелки 8 у шахты подъемника 2, ориентируя роликовые опоры 27 поддона 6 вдоль рельсов 7 центрального проезда, и включается привод 22 транспортера 19.

Происходит перемещение поддона 6 к необходимой ячейке, при этом ответная планка 18 поддона 6 выходит из зацепления с кареткой транспортера 24 на подъемнике 2.

При подходе поддона 6 к необходимой ячейке ответная планка 18 поддона 6 входит в зацепление с кареткой 16 транспортера 13 ячейки и транспортер 19 центрального проезда останавливается. Стрелки 8 у ячейки поворачиваются на 90 градусов, ориентируя роликовые опоры 27 поддона 6 вдоль рельсов ячейки. Включается привод 15 транспортера 13 ячейки и поддон 6 с автомобилем перемещается в ячейку на хранение.

Цикл загрузки закончился.

Если за этим циклом следует повторение цикла загрузки, необходимо переместить пустой поддон 6 из накопителя 5 поддонов на площадку приема-выдачи 4. Для этого включается привод транспортера 25 площадки приема-выдачи 4 и его каретка перемещается на площадку промежуточную 3. Одновременно поддон 6 из накопителя 5 цепным приемником опускается на рельсы 7, при этом его ответная планка 18 входит в зацепление с кареткой транспортера 26 накопителя 5. Включается привод транспортера 26, поддон 6 перемещается на площадку промежуточную 3, планка 21 входит в зацепление с кареткой транспортера 25.

Стрелки 8 площадки промежуточной 3 поворачиваются на 90 градусов, включается транспортер 25 и поддон 6 перемещается на площадку приема-выдачи 4. Каретка транспортера 26 накопителя поддонов 5 возвращается в исходное положение.

Выдача клиенту автомобиля осуществляется после оплаты в порядке, обратном циклу загрузки.

Подводится каретка транспортера 19 к необходимой ячейке, опускается подъемник 2 на необходимый этаж, выдвигается каретка транспортера 24 на подъемнике 2, разворачиваются стрелки 8 у ячейки вдоль рельсов ячейки, выдвигается каретка транспортера 25 площадки приема-выдачи 4 и начинается перемещение поддона 6 с грузом на площадку приема-выдачи 4.

Так как все механизмы гаража-склада кинематически не связаны между собой и могут работать автономно, то все подготовительные операции для осуществления циклов загрузки или выгрузки осуществляются параллельно и одновременно, например, с постановкой автомобиля на площадку приема-выдачи 4 или снятием его, что значительно сокращает время циклов загрузки или выдачи груза клиенту.

В процессе выдачи автомобилей клиенту желательно пополнять пустыми поддонами 6 накопитель 5, не возвращая их в свою ячейку, что также снижает время цикла загрузки, если они следуют один за другим.

При большой емкости гаража-склада и большой протяженности возможна установка второго шахтного подъемника с другого торца корпуса с выделением соответствующего участка приема-выдачи автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ МНОГОЭТАЖНЫЙ ГАРАЖ-СКЛАД И УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ПОДДОНА | 2001 |

|

RU2212508C2 |

| МНОГОЯРУСНАЯ АВТОМАТИЗИРОВАННАЯ АВТОСТОЯНКА МОДУЛЬНОГО ТИПА | 2008 |

|

RU2376430C1 |

| МНОГОЭТАЖНЫЙ ГАРАЖ-АВТОМАТ | 1993 |

|

RU2075579C1 |

| МНОГОЭТАЖНАЯ СТОЯНКА ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2005 |

|

RU2304207C1 |

| МНОГОЭТАЖНЫЙ АВТОМАТИЗИРОВАННЫЙ ПАРКИНГ | 2008 |

|

RU2372460C1 |

| ХРАНИЛИЩЕ (ВАРИАНТЫ) | 2010 |

|

RU2427692C1 |

| МНОГОЭТАЖНЫЙ ГАРАЖ | 2005 |

|

RU2338857C2 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1999 |

|

RU2188290C2 |

| Многоэтажный автоматизированный гараж | 1990 |

|

SU1813867A1 |

| МОДУЛЬ МНОГОЭТАЖНОГО ГАРАЖА ДЛЯ ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2005 |

|

RU2305741C2 |

Изобретение относится к области строительства, а именно к конструкциям многоэтажных сооружений для хранения автомобилей или грузов на поддонах в индивидуальных ячейках с механическими средствами для перемещения поддонов в горизонтальном и вертикальном направлениях, осуществляемого в автоматическом режиме. Изобретение позволит обеспечить уменьшение материалоемкостя и энергоемкости сооружения. Автоматизированный многоэтажный гараж-склад выполнен в плане по форме прямоугольника, по двум сторонам которого расположены ячейки хранения на поддонах автомобилей, содержит механизм перемещения поддона в ячейку хранения и обратно. В полу смонтирован привод с замкнутой по форме прямоугольника приводной цепью и рельсами, размещенными в полу, рельсовые пути проложены на каждом этаже по полу ячеек на всем пути от ячеек к подъемнику. На подъемнике и на участке приема-выдачи автомобилей между рельсами на всем их протяжении уложены цепные транспортеры, оснащенные каретками со сцепными вилками. Рельсы снабжены в местах их пересечения поворотными стрелками. Поддоны установлены на рельсах посредством роликовых опор, закрепленных на поддонах с возможностью их поворота относительно вертикальной оси, и снабжены ответными планками с возможностью взаимодействия последних со сцепными вилками кареток. Участок приема-выдачи автомобилей на нулевом уровне, где размещен подъемник, оборудован промежуточной площадкой, площадкой приема-выдачи автомобиля и накопителем пустых поддонов. 1 з.п. ф-лы, 10 ил.

1. Автоматизированный многоэтажный гараж-склад, имеющий в плане форму прямоугольника, по двум сторонам которого расположены ячейки хранения на поддонах автомобилей, механизм перемещения поддона в ячейку хранения и обратно, при этом в полу смонтирован привод с замкнутой по форме прямоугольника приводной цепью и рельсами, размещенными в полу, отличающийся тем, что рельсовые пути проложены на каждом этаже по полу ячеек, на всем пути от ячеек к подъемнику, на подъемнике и на участке приема-выдачи автомобилей, между рельсами на всем их протяжении уложены цепные транспортеры, оснащенные каретками со сцепными вилками, рельсы снабжены в местах их пересечения поворотными стрелками, поддоны установлены на рельсах посредством роликовых опор, закрепленных на поддонах с возможностью их поворота относительно вертикальной оси, и снабжены ответными планками с возможностью взаимодействия последних со сцепными вилками кареток.

2. Гараж-склад по п.1, отличающийся тем, что участок приема-выдачи автомобилей на нулевом уровне, где размещен подъемник, оборудован промежуточной площадкой, площадкой приема-выдачи автомобиля и накопителем пустых поддонов.

| Кривошипно-шатунный механизм | 2014 |

|

RU2613748C2 |

| АВТОМАТИЗИРОВАННЫЙ МНОГОЭТАЖНЫЙ ГАРАЖ-СКЛАД И УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ПОДДОНА | 2001 |

|

RU2212508C2 |

| Устройство для ввода информации | 1989 |

|

SU1684789A1 |

| Вал с регулируемым прогибом | 1990 |

|

SU1709133A1 |

| ЕР 0339136 A1, 02.11.1989. | |||

Авторы

Даты

2009-06-27—Публикация

2006-11-14—Подача