Изобретение относится к способу определения дефектов в конструктивном элементе турбины, с этапами передачи и приема посредством зонда дефектоскопа с групповыми излучателями, по меньшей мере, одного ультразвукового сигнала к/от исследуемого участка поверхности конструктивного элемента. Кроме того, изобретение относится к устройству измерения и оценки для определения дефектов в конструктивном элементе турбины, содержащему зонд дефектоскопа с групповыми излучателями, для передачи и приема, по меньшей мере, одного ультразвукового сигнала к/от исследуемого участка поверхности конструктивного элемента.

Для определения дефектов в конструктивном элементе турбины, например лопатке турбины, в принципе, известно выполнение ультразвукового исследования. Такие исследования ввиду геометрии, свойственной таким конструктивным элементам, возможны только в очень ограниченной степени и относительно подвержены ошибкам.

Так, например, в настоящее время соответствующая проверка крепежных отверстий для вставных ножек лопаток турбины возможна только после демонтажа лопаток.

Посредством использования метода групповых излучателей (метода фазированной решетки) можно без манипулирования зондом дефектоскопа визуализировать ошибку на исследуемом участке поверхности посредством формирующего изображение представления. Это уже обеспечивает улучшение, так как, в частности, демонтаж и монтаж лопаток турбины, связанные с большими временными затратами и, как следствие, являющиеся дорогостоящими, могут быть исключены. Посредством метода групповых излучателей можно, в частности, изменять направление излученного ультразвука или направление, с которого может приниматься ультразвук.

Посредством метода групповых излучателей можно, например, проводить надежный и оперативный анализ на потенциально дефектном участке ножек лопаток турбины. При этом могут, в частности, распознаваться трещины, возникающие как усталостное или вибрационное растрескивание, обусловленное высокой механической, термической или коррозионной нагрузкой.

Известен способ ультразвуковой инспекции креплений лопаток турбины, в котором передают и принимают посредством зонда с групповыми излучателями, применяемого в технике фазированных решеток, ультразвуковые сигналы к/от исследуемого участка поверхности конструктивного элемента для определения дефектов в конструктивном элементе турбины (патент США 6082198 А).

В соответствии с изобретением этот способ, основанный на использовании групповых излучателей, усовершенствуется тем, что зонд с групповыми излучателями подразделяется на несколько линейных, расположенных непосредственно друг за другом виртуальных зондов, каждый из которых включает в себя часть элементов зонда с групповыми излучателями, и затем, по меньшей мере, один ультразвуковой сигнал излучается, по меньшей мере, двумя из виртуальных зондов направленным образом на отдельный подлежащий исследованию участок поверхности. Эхо-сигналы от исследуемого участка поверхности принимаются предусмотренными в соответствии с изобретением, по меньшей мере, двумя виртуальными зондами. При этом предпочтительно используется эхо-импульсный метод, так как с помощью этого метода можно в принципе обнаруживать дефекты особенно точным образом.

Соответствующее изобретению устройство измерения и оценки снабжено для этого зондом с групповыми излучателями, который подразделен на несколько линейных, расположенных непосредственно друг за другом виртуальных зондов, каждый из которых включает в себя часть элементов зонда с групповыми излучателями, и предусмотрено устройство управления, с помощью которого, по меньшей мере, два из виртуальных зондов могут излучать, соответственно, по меньшей мере, один ультразвуковой сигнал в направлении на отдельный исследуемый участок поверхности и осуществлять прием от этого участка.

За счет передачи и приема ультразвуковых сигналов посредством нескольких виртуальных зондов исследуемый участок поверхности рассматривается, по существу, с различных направлений наблюдения. Соответственно, результат проверки является более точным и в меньшей степени подвержен влиянию ошибок.

Особенно предпочтительным образом соответствующий изобретению зонд групповых излучателей разделяется на три виртуальных зонда, каждый из которых содержит, в частности, около 24 элементов. Для этого можно, например, исходить из зонда с общим количеством элементов, равным 64, которые затем схемотехнически разделяются на три зонда, управляемых по отдельности.

Каждый из виртуальных зондов предпочтительным образом управляется посредством программирования соответствующего ультразвукового устройства таким образом, что множество импульсных воздействий могут излучаться на контролируемый участок поверхности. Предпочтительным образом излучаются, например, 200 таких импульсов от каждого виртуального зонда и, соответственно, принимаются их эхо-сигналы. При этом излучение импульсов происходит предпочтительным образом так, что выполняется качание или развертка импульсов или излучаемых ультразвуковых сигналов по исследуемому участку поверхности. Для этого зонд групповых излучателей предпочтительно выполнен как линейный вибратор с возможно большим числом элементов и/или сменным клином.

Положение и/или форма возможных дефектов в конструктивном элементе определяются в соответствии с изобретением предпочтительным образом путем комбинирования результатов измерений, по меньшей мере, двух виртуальных зондов на отдельном исследуемом участке поверхности или путем сравнения с опорным результатом. При этом, в частности, протяженность поверхности или величина дефекта может определяться особенно точно, потому что, как правило, по меньшей мере, одно из качаний (сканирований) при проверке позволит точно определить контур определяемого дефекта.

Кроме того, с помощью соответствующего изобретению способа можно, в частности, определить ориентацию дефекта в конструктивном элементе путем сравнения результатов измерений, по меньшей мере, двух виртуальных зондов на отдельном исследуемом участке поверхности или по отношению к опорному результату измерения. Такая оценка и распознавание, в частности, ориентации трещин в исследуемом конструктивном элементе основывается на том обстоятельстве, что, как правило, один из соответствующих изобретению процессов сканирования обеспечит облучение трещины, в то время как другие процессы сканирования, в соответствующем случае, будут производиться по трещине, по существу, поперек ее ориентации.

Для обеспечения оценивания, максимально достоверного и особенно легко выполнимого с помощью соответствующих устройств оценки или оператором, результатов измерений, определенных в соответствии с изобретением, особенно предпочтительно, если соответствующее изобретению устройство измерения и оценки выполнено с возможностью формирования, по методу формирования изображений, плоскостного представления результатов измерений, по меньшей мере, двух виртуальных зондов. При этом особенно предпочтительным образом с цветовым кодированием визуализируется высота амплитуды эхо-сигнала. Это может, в частности, выполняться с помощью индикатора В-типа (индикатор дальности и азимута с прямоугольной растровой разверткой), посредством которого возможно плоскостное представление результатов измерений.

Ниже представлен пример выполнения соответствующего изобретению способа определения дефектов конструктивного элемента турбины и соответствующего изобретению устройства измерения и оценки для определения таких дефектов со ссылками на приложенные схематичные чертежи, на которых представлено следующее:

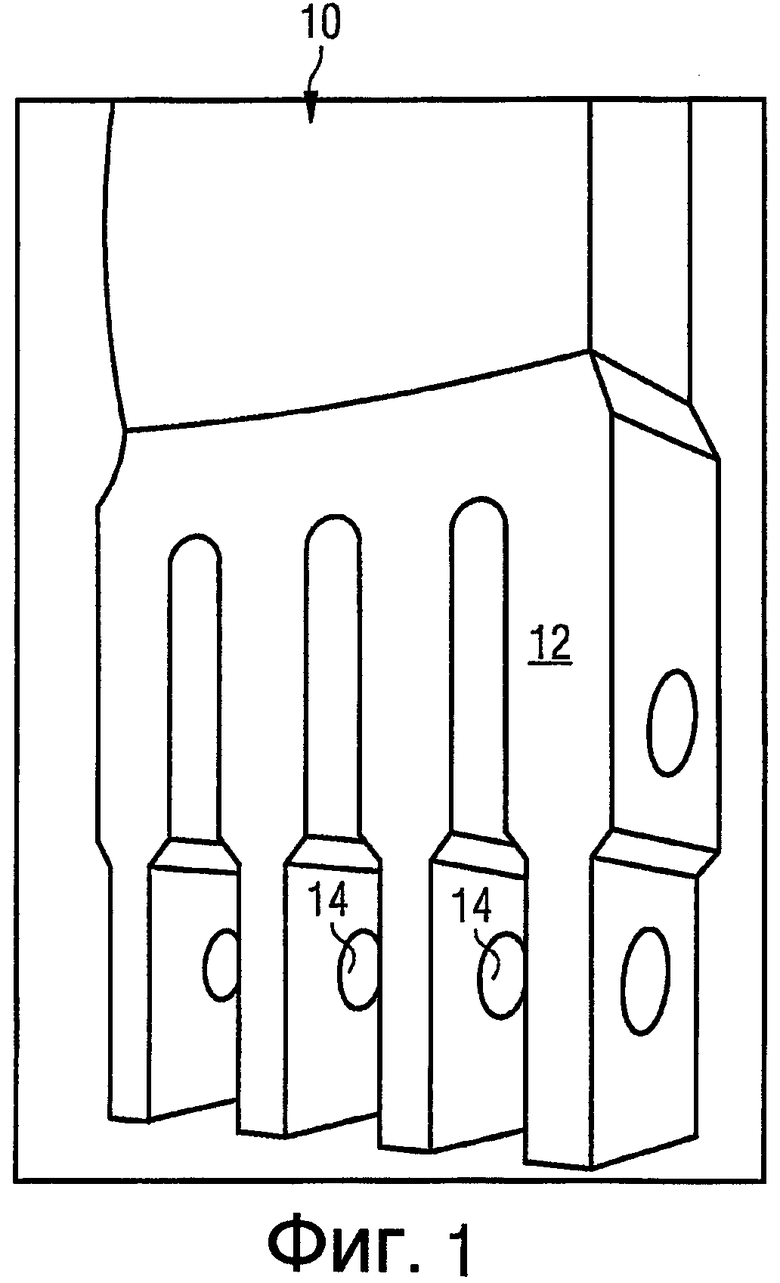

фиг.1 - первое пространственное представление конструктивного элемента, испытываемого в соответствии с изобретением,

фиг.2 - второе пространственное представление конструктивного элемента по фиг.1,

фиг.3 - три концептуальных представления для пояснения выполнения соответствующего изобретению устройства измерения и оценки,

фиг.4 - графическое представление результатов измерений для испытаний с использованием устройства измерения и оценки по фиг.3,

фиг.5 - исследуемый участок поверхности конструктивного элемента согласно фиг.1 и 2.

На фиг.1 представлена лопатка 10 турбины, которая предусмотрена для монтажа на валу не показанной на чертеже турбины или на диске рабочего колеса турбины. Подобная лопатка 10 турбины в процессе эксплуатации турбины подвергается высокой тепловой и механической нагрузке.

Лопатка 10 турбины содержит корень 12 лопатки, выполненный в виде вставной ножки с дискообразными перемычками, в которых выполнены крепежные отверстия 14. В частности, у крепежных отверстий 14, ввиду вышеупомянутых нагрузок, может произойти трещинообразование.

Надежная проверка на наличие подобных повреждений лопаток 10 турбины в настоящее время возможна только в демонтированном состоянии лопаток 10 турбины. Проверка в смонтированном состоянии посредством ультразвуковых методов возможна лишь в ограниченном объеме и сравнительно подвержена ошибкам.

Чтобы улучшить проверку применяется зонд дефектоскопа с групповыми излучателями по методу фазированной решетки, причем этот зонд стационарно размещается на лопатке 10 турбины и/или на соответствующем валу. Размещение выполняется таким образом, чтобы мог облучаться исследуемый участок поверхности, например, такой, как обозначено кружком на фиг.5. При этом не требуется манипуляция зондом.

Применяемое при этом устройство 16 измерения и оценки, схематично показанное на фиг.3, настроено таким образом, что его зонд 18 групповых излучателей разделяется на три виртуальных зонда 20, 22 и 24.

Из этих виртуальных зондов 20, 22 и 24 первый включает в себя элементы с 1-го по 24-й зонда 18 с групповыми излучателями, содержащего всего 64 элемента. Соответственно, второй виртуальный зонд 22 включает в себя элементы с 21-го по 44-ый, и третий виртуальный зонд 24 включает в себя элементы с 41-го по 64-й элементы зонда с групповыми излучателями.

Отдельные виртуальные зонды 20, 22 и 24 управляются с помощью не показанного устройства управления таким образом, что с их помощью посредством линейного вибратора передаются, соответственно, отдельные импульсы, в предложенном примере около 200, на проверяемый участок поверхности в виде развертки (цикла сканирования), и затем принимаются эхо-сигналы.

Эхо-сигналы всех импульсов виртуального зонда затем представляются на индикаторе В-типа, реализуя метод формирования изображения с плоскостным представлением. На этом представлении эхо-сигналы визуализируются с цветовым кодированием их высоты амплитуды. Эта индикация воспроизводится графиками на индикаторе В-типа с соответствующими относящимися к ним графиками индикатора А-типа (индикатор дальности с линейной разверткой и амплитудным отклонением). Для каждого виртуального зонда отображается его собственный график на индикаторе В-типа.

При этом посредством различных виртуальных зондов участок ожидаемых дефектов (как, например, обозначено кружком на фиг.5) зондируется с различных углов наблюдения. Это зондирование с различных углов наблюдения позволяет определить ориентацию повреждения или дефекта.

Так, например, на трех графиках индикатора В-типа на фиг.4 можно видеть, что маркированный там кружком дефект в виде трещины отчетливо распознается, в частности, при проверке вторым и третьим виртуальными зондами 22 или 24, в то время как он остается необнаруженным третьим виртуальным зондом. Это позволяет сделать соответственно более точный вывод относительно величины, точной формы и, в частности, ориентации дефекта в виде трещины.

В целом, таким способом обеспечивается возможность быстрой и надежной проверки с улучшенным определением величины дефекта, местоположения дефекта и ориентации дефекта, в частности, вышеуказанных конструктивных элементов.

Кроме того, соответствующий изобретению способ и соответствующее устройство измерения и оценки могут с выгодой применяться и для многих других типов конструктивных элементов, для которых при использовании обычных ультразвуковых методов проверки с применением зондов с групповыми излучателями возникают проблемы.

Использование: для определения дефектов конструктивного элемента турбины. Сущность заключается в том, что осуществляют подразделение зонда (18) с групповыми излучателями на несколько линейных, расположенных непосредственно друг за другом виртуальных зондов (20, 22, 24), каждый из которых включает в себя часть элементов зонда (18) с групповыми излучателями, после чего осуществляют передачу и прием, по меньшей мере, одного ультразвукового сигнала, по меньшей мере, двумя из виртуальных зондов (20, 22, 24) направленным образом к/от отдельного исследуемого участка поверхности. Технический результат: обеспечение быстрой и надежной проверки с улучшенным определением величины дефекта, местоположения дефекта и ориентации дефекта конструктивных элементов турбины. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ определения дефектов в конструктивном элементе (10, 12) турбины с этапами передачи и приема посредством зонда (18) с групповыми излучателями, применяемого в технике фазированных решеток, по меньшей мере, одного ультразвукового сигнала к/от исследуемого участка поверхности конструктивного элемента (10, 12), отличающийся этапами:

подразделение зонда (18) с групповыми излучателями на несколько линейных расположенных непосредственно друг за другом виртуальных зондов (20, 22, 24), каждый из которых включает в себя часть элементов зонда (18) с групповыми излучателями, и

передача и прием, по меньшей мере, одного ультразвукового сигнала, по меньшей мере, двумя из виртуальных зондов (20, 22, 24) направленным образом к/от отдельного исследуемого участка поверхности.

2. Способ по п.1, отличающийся этапом формирования множества импульсов каждым из виртуальных зондов (20, 22, 24) для воздействия на отдельный исследуемый участок поверхности.

3. Способ по п.1, отличающийся этапом оценки позиции и/или формы возможных дефектов в конструктивном элементе (10, 12) посредством комбинации результатов измерения, по меньшей мере, двух виртуальных зондов (20, 22, 24) на отдельном исследуемом участке поверхности.

4. Способ по любому из пп.1-3, отличающийся этапом определения ориентации дефекта в конструктивном элементе (10, 12) путем сравнения результатов измерений, по меньшей мере, двух виртуальных зондов (20, 22, 24) на отдельном исследуемом участке поверхности.

5. Устройство (16) измерения и оценки для определения дефектов в конструктивном элементе (10, 12) турбины с зондом (18) с групповыми излучателями, применяемым в технике фазированных решеток, для передачи и приема, по меньшей мере, одного ультразвукового сигнала к/от исследуемого участка поверхности конструктивного элемента (10, 12),

отличающееся тем, что зонд (18) с групповыми излучателями разделен на несколько линейных расположенных непосредственно друг за другом виртуальных зондов (20, 22, 24), каждый из которых включает в себя часть элементов зонда (18) с групповыми излучателями, и предусмотрено устройство управления, с помощью которого посредством, по меньшей мере, двух из виртуальных зондов (20, 22, 24), соответственно, может излучаться и приниматься направленным образом, по меньшей мере, один ультразвуковой сигнал к/от отдельного исследуемого участка поверхности.

6. Устройство измерения и оценки по п.5, отличающееся тем, что устройство управления выполнено с возможностью направления множества импульсов на отдельный исследуемый участок поверхности.

7. Устройство измерения и оценки по п.5, отличающееся тем, что устройство управления выполнено с возможностью оценки позиции и/или формы возможных дефектов в конструктивном элементе (10, 12) посредством комбинации результатов измерений, по меньшей мере, двух виртуальных зондов (20, 22, 24) на отдельном исследуемом участке поверхности.

8. Устройство измерения и оценки по п.5, отличающееся тем, что устройство управления выполнено с возможностью определения ориентации дефекта в конструктивном элементе (10, 12) путем сравнения результатов измерений, по меньшей мере, двух виртуальных зондов (20, 22, 24) на отдельном исследуемом участке поверхности.

9. Устройство измерения и оценки по п.5, отличающееся тем, что зонд (18) с групповыми излучателями содержит линейный вибратор.

10. Устройство измерения и оценки по любому из пп.5-9, отличающееся тем, что устройство управления выполнено с возможностью формирования методом формирования изображений плоскостного представления результатов измерений, по меньшей мере, двух виртуальных зондов (20, 22, 24).

| US 6082198 А, 04.07.2000 | |||

| US 2003136195 A1, 24.07.2003 | |||

| Способ получения несимметричных -фЕНил- -зАМЕщЕННыХ п-фЕНилЕНдиАМиНОВ | 1979 |

|

SU841580A3 |

| US 2002088282 A1, 11.07.2002 | |||

| Система акустического изображения | 1987 |

|

SU1439486A1 |

| Ультразвуковое сканирующее устройство | 1982 |

|

SU1065767A1 |

| Система акустического изображения | 1989 |

|

SU1663532A1 |

| US 5533401 A, 09.07.1996. | |||

Авторы

Даты

2009-06-27—Публикация

2005-12-30—Подача