Изобретение относится к способу и устройству измерения и оценки для определения дефектов в лопатке турбины, а также к фиксирующему устройству для фиксации испытательной головки на поверхности лопатки турбины.

Общеизвестно, что дефекты, например, в форме трещин негативно влияют на прочность конструктивного элемента и тем самым на его надежность. Такие трещины на поверхности конструктивных элементов могут при определенных условиях увеличиваться. Это происходит, в частности, в таких конструктивных элементах, как валы, лопатки турбин, особенно основания лопаток турбин, которые наряду со статической нагрузкой также испытывают динамическую нагрузку.

Способы обнаружения дефектов в конструктивных элементах представлены в публикациях DE 4421277 A1, DE 3731947 A1, WO 85/02464 A1 и EP 0337700 A2. В названных документах описан основанный на внедрении краски способ контроля поверхности на наличие трещин. В этом способе на проверяемую на наличие трещин поверхность наносится контрастное вещество, которое проникает в имеющиеся трещины. Контрастное вещество удаляется, поверхность, при необходимости, очищается и покрывается тонким слоем проявителя. Проникнувшее в трещины контрастное вещество смешивается на геометрических участках трещин с проявителем, так что, ввиду тонкого слоя проявителя, происходит проявление контура трещины. При этом, например, проявитель имеет белый цвет, а контрастное вещество - красный цвет, или контрастное вещество является флюоресцирующим.

Однако с помощью названного способа в общем случае невозможно осуществить проверку оснований лопаток турбины в смонтированном состоянии.

Другой способ обнаружения дефектов в конструктивных элементах представлен в книге "Werkstoffprüfung mit Ultraschall", J.+H.Krautkrämer, Springer-Verlag, Berlin, 1986. В частности, на стр.110-111 описано, каким образом область конструктивного элемента может исследоваться с помощью ультразвука на основе применения отражения от внутренней поверхности конструктивного элемента, с использованием передающей испытательной головки и приемной испытательной головки. При наличии противолежащих внешних сторон конструктивного элемента испытательные головки размещаются напротив друг друга на этих внешних сторонах. Передающая испытательная головка передает ультразвуковой сигнал к испытуемой поверхности. От нее он отражается к принимающей испытательной головке. Другая возможность проверки обеспечивается тандемным способом, при котором обе испытательные головки размещаются друг за другом на одной и той же внешней стороне. При этом обратная сторона конструктивного элемента используется для второго отражения. В общем случае, ни один из вышеописанных способов не применим, если имеется только одна доступная внешняя сторона конструктивного элемента и к тому же не имеется подходящей обратной стороны для дополнительного отражения согласно тандемному способу.

Другой способ для обнаружения дефектов в конструктивных элементах представляет собой так называемый способ проверки на основе вихревых токов. При этом с помощью катушки возбуждения генерируется магнитное переменное поле, которое в испытуемом материале вызывает вихревые токи. Вихревые токи, в свою очередь, вызывают образование переменного магнитного поля, которое измеряется детекторной катушкой. Дефекты материала оказывают характерное влияние на измеряемое магнитное поле и поэтому могут обнаруживаться.

Трещины, образующиеся вследствие коррозионного растрескивания, или дефекты, в случае динамической нагрузки вращающихся деталей, например диска на роторе турбины, могут привести к серьезным повреждениям. Поэтому необходимо такие конструктивные элементы с заданными интервалами проверять на дефекты или трещины, вызванные коррозионным растрескиванием. Диски колес или основания лопаток турбины или лопатки турбины, которые размещены на роторе с фиксацией посредством осевых или радиальных штифтов от проворачивания, по экономическим причинам могут не проверяться путем разборки ротора или демонтажа лопаток турбины. Поэтому рекомендовано в зоне горячей посадки и граничных с ней зон материала, в частности в области внутренней поверхности ступицы и осевых фиксаторов от проворачивания для дисков колеса, проводить ультразвуковой контроль. Однако геометрия диска колеса для ультразвукового контроля с использованием ультразвуковых головок в недоступной внутренней области ступицы и вблизи фиксаторов от проворачивания чрезвычайно сложна. Воспроизводимое выполнение ультразвукового контроля наталкивается, кроме того, на другие проблемы. В качестве поверхности для размещения головок для ультразвукового контроля в распоряжение предоставляются только боковые стенки диска колеса. Часто доступность к поверхности для размещения на диске колеса ограничена соседними дисками колеса. Другая проблема состоит в том, что пути распространения звука до отражателей, обусловленных геометрией, и до, возможно, имеющихся трещин, исходящих от отверстия ступицы, могут оказаться идентичными.

Поэтому задачей изобретения является создание способа, а также устройства для измерения и оценки и фиксирующего устройства, чтобы можно было обнаружить дефекты лопаток турбины в смонтированном состоянии на роторе.

Эта задача, направленная на способ, соответствующий изобретению, решается способом определения дефектов в лопатках турбины, который характеризуется следующими этапами:

- фиксация испытательной головки на поверхности лопатки турбины,

- соединение испытательной головки с устройством для измерения и оценки,

- измерение методом ультразвукового контроля с групповым излучателем (фазированной решеткой), причем излучается ультразвуковой импульсный сигнал, и принимается эхо-сигнал, обусловленный отражениями от дефектов или границ элементов форм,

- сравнение эхо-сигнала с эталонным эхо-сигналом,

- определение дефектов путем оценки различий между эхо-сигналом и эталонным эхо-сигналом.

Задача, направленная на устройство для измерения и оценки, соответствующее изобретению, решается устройством для измерения и оценки для определения дефектов в лопатках турбины, содержащим:

- фиксирующее устройство для фиксации испытательной головки на поверхности лопатки турбины,

- источник ультразвукового импульсного сигнала, связанный с испытательной головкой,

- приемник ультразвукового эхо-сигнала,

- устройство представления для представления эхо-сигнала.

Задача, направленная на фиксирующее устройство, решается фиксирующим устройством для фиксации испытательной головки на поверхности лопатки турбины, причем фиксирующее устройство выполнено из легко деформируемого материала.

Преимущество изобретения, в числе прочего, заключается в том, что могут определяться дефекты лопаток турбины в смонтированном состоянии. Отсутствует необходимость в требующих больших затрат времени и, следовательно, дорогостоящих операциях демонтажа и повторного монтажа лопаток турбины.

За счет предложенного использования испытательных головок, которые выполнены в виде групповых излучателей (фазированных решеток), можно изменять направление излучаемого ультразвукового сигнала или направление, с которого может приниматься ультразвуковой сигнал.

С помощью этого способа, например, можно проводить надежный и оперативный анализ в зоне ожидаемых дефектов, связанной с основаниями лопаток турбины. Трещины возникают вследствие высокой механической, термической или коррозионной нагрузки. При этом возникают трещины, обусловленные усталостью материала или вибрацией. Посредством предложенного способа возможно раннее распознавание и последующий контроль возникающих дефектов.

Предложенный способ обеспечивает репродуцируемые результаты проверки и пригоден для практического использования.

В предпочтительном варианте осуществления изобретения в качестве метода ультразвукового контроля с групповым излучателем (фазированной решеткой) применяется метод импульсной эхо-локации.

С помощью метода импульсной эхо-локации возможно очень точное определение дефектов.

Изобретение исходит из того, что испытательная головка фиксируется на поверхности лопатки турбины. Испытательная головка при этом фиксируется таким образом, что после отсоединения испытательной головки и последующего повторного прикрепления испытательной головки она занимает точно то же самое место, что и до демонтажа. Позиционирование испытательной головки должно проводиться очень точно. Только таким образом возможны воспроизводимые измерения. Во время измерения испытательной головкой излучается ультразвуковой импульсный сигнал, и принимается эхо-сигнал, вызванный отражениями от дефектов и границ элементов форм.

Путем сравнения эхо-сигнала с эталонным эхо-сигналом дефекты могут быть определены за счет того, что оцениваются различия между эхо-сигналом и эталонным эхо-сигналом.

Предпочтительным образом, эталонные эхо-сигналы определяются путем моделирования или из измерений на, по существу, бездефектной лопатке турбины.

За счет использования испытательной головки, выполненной в виде фазированной решетки, можно излучать ультразвуковой импульсный сигнал в различных направлениях. За счет этого создается возможность выполнять так называемую угловую развертку в большем угловом диапазоне. Тем самым во время процесса измерения контролируется увеличенная зона лопатки турбины.

Предпочтительным образом, угловой диапазон находится в пределах от -45° до +45° относительно основного направления излучения, причем основное направление излучения проходит, по существу, перпендикулярно к поверхности лопатки турбины в месте испытательной головки.

Изобретение исходит из того, что для фиксации испытательной головки на поверхности лопатки турбины используется фиксирующее устройство. С помощью этого фиксирующего устройства можно позиционировать испытательную головку и с высокой точностью установить ее на поверхности лопатки турбины. Даже после демонтажа фиксирующего устройства и последующего повторного монтажа на поверхности лопатки турбины испытательная головка занимает точно то же самое положение, что и перед демонтажем фиксирующего устройства.

При этом фиксирующее устройство изготавливается из легко деформируемого материала. Это обеспечивает преимущество, заключающееся в том, что фиксирующее устройство может изготавливаться быстрым и экономичным способом.

Предпочтительным образом, фиксирующее устройство выполняется из пластика, дерева или резины.

В предпочтительном варианте осуществления изобретения фиксирующее устройство изготавливается таким образом, что обращенная к поверхности лопатки турбины внешняя геометрическая форма фиксирующего устройства согласована с внешней геометрической формой поверхности лопатки турбины, и фиксирующее устройство имеет выемку для позиционирования испытательной головки.

За счет согласования фиксирующего устройства с внешней формой поверхности лопатки турбины, что, по существу, приводит к форме типа негативного отпечатка, становится возможным испытательную головку всегда помещать в одно и то же место проверяемого участка основания лопатки турбины.

Предпочтительным образом, фиксирующее устройство выполнено при этом легко монтируемым.

Для лучшего монтажа и для лучшей передачи ультразвукового сигнала между фиксирующим устройством и поверхностью лопатки турбины наносится легко деформируемая паста для передачи ультразвука.

Примеры выполнения изобретения представлены на чертежах, на которых компоненты, имеющие сходные функции, обозначены одинаковыми ссылочными позициями.

На чертежах показано:

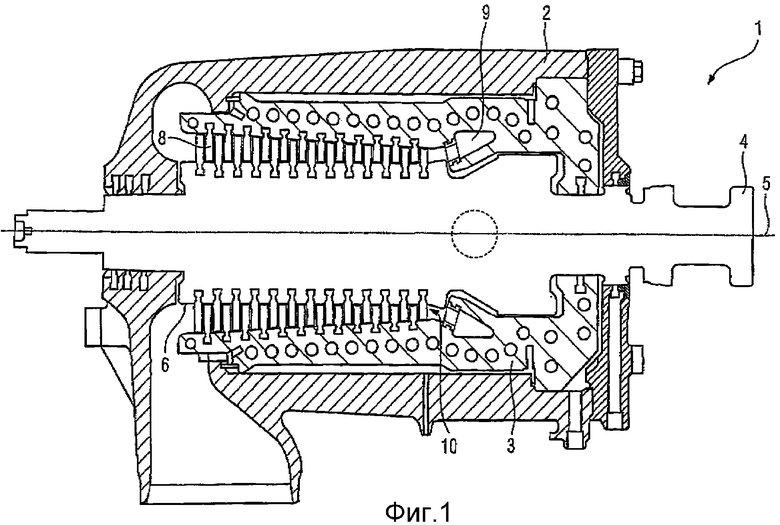

Фиг.1 - вид в сечении паровой турбины,

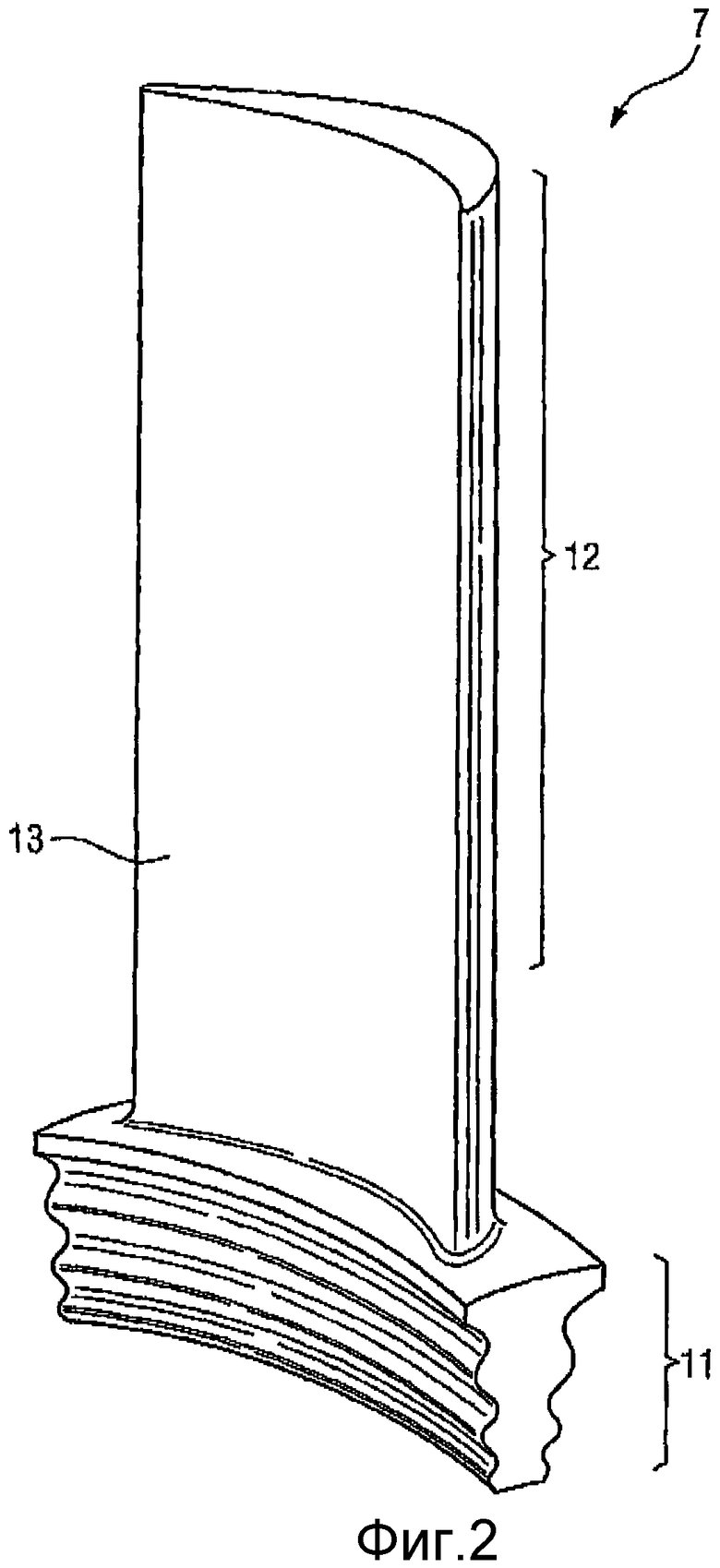

Фиг.2 - пространственный вид лопатки турбины,

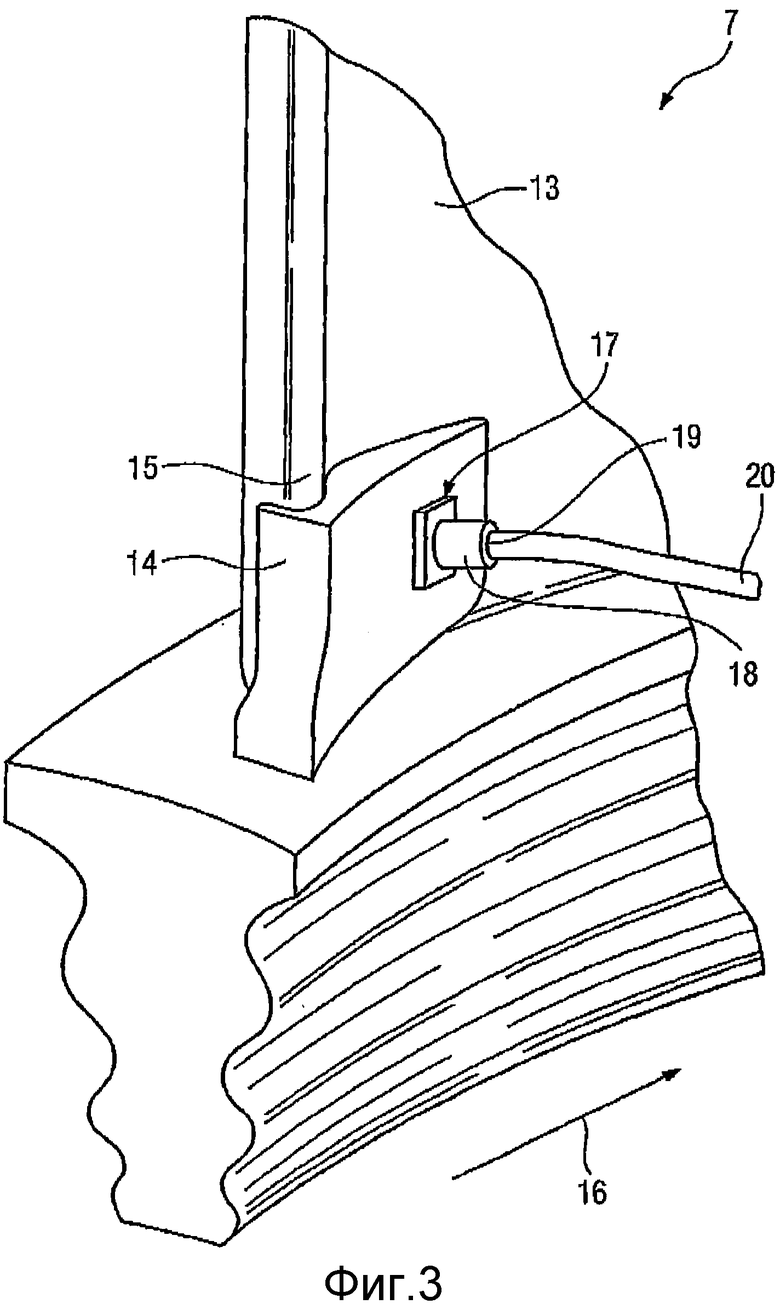

Фиг.3 - пространственный вид части лопатки турбины с фиксирующим устройством,

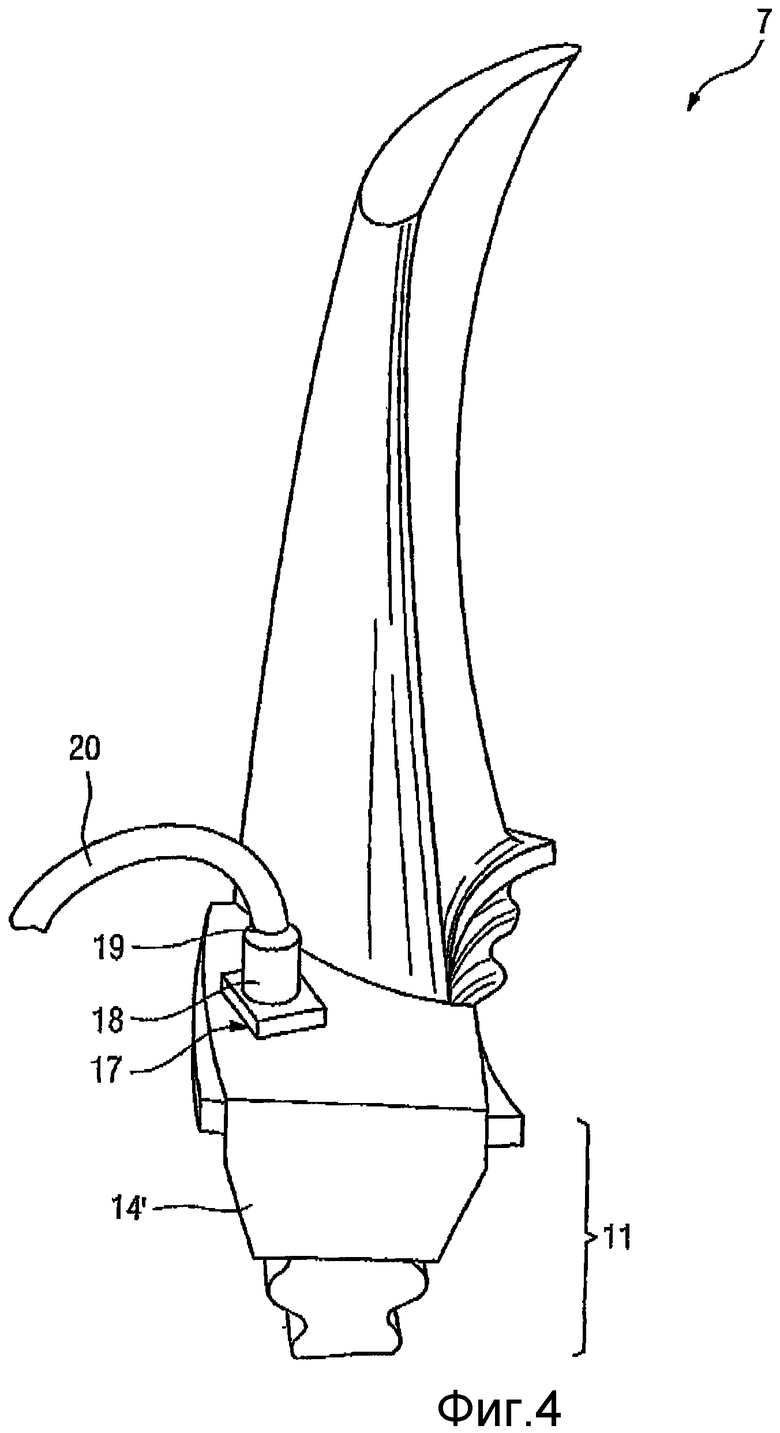

Фиг.4 - другой пространственный вид части лопатки турбины с фиксирующим устройством,

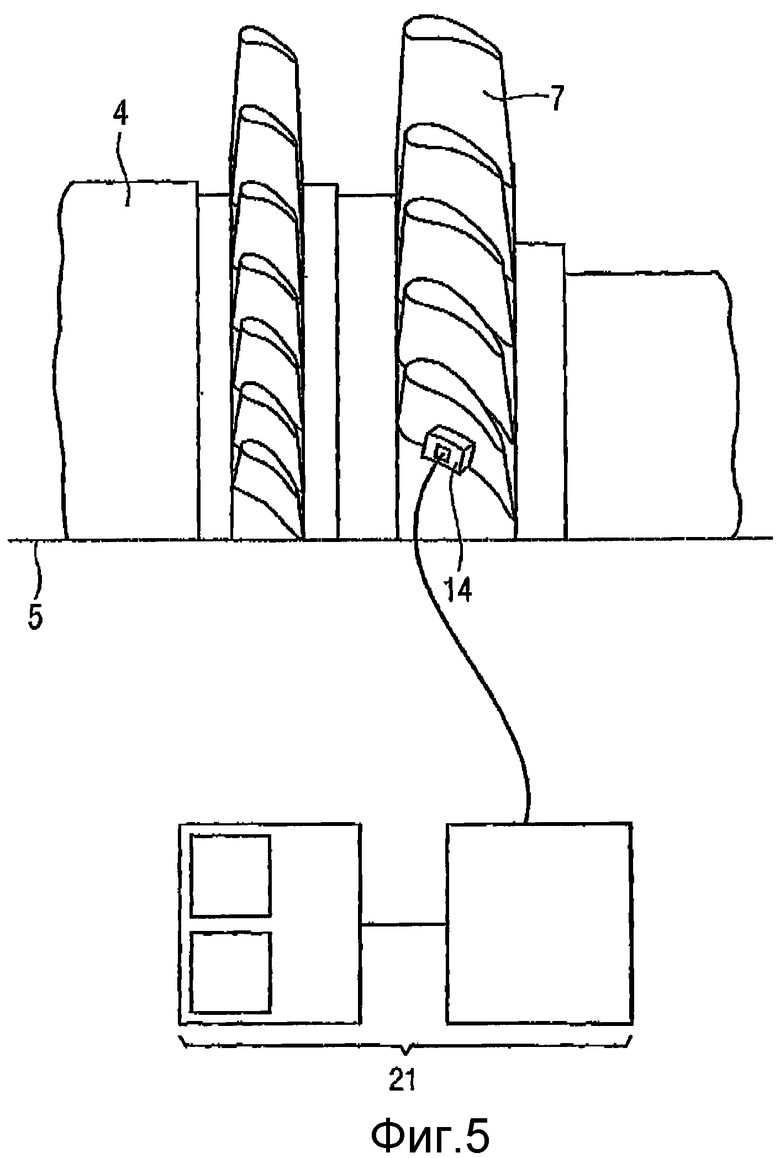

Фиг.5 - пространственный вид части ротора и устройства для измерения и оценки,

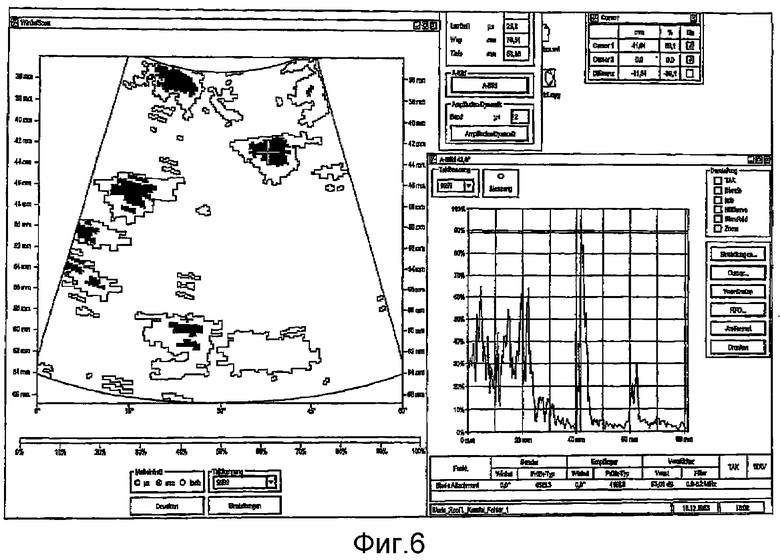

Фиг.6 - представление снимка измерения с изображением дефекта,

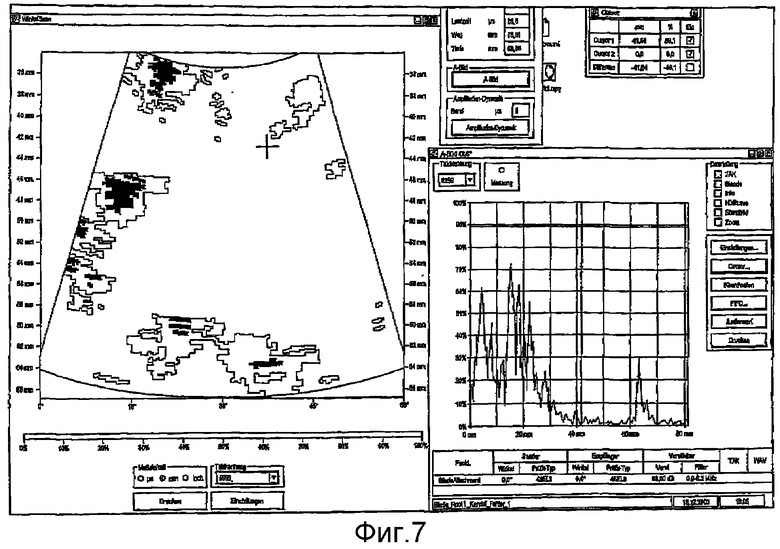

Фиг.7 - представление снимка измерения для, по существу, бездефектной эталонной лопатки турбины.

На фиг.1 представлен вид в сечении паровой турбины 1. Паровая турбина 1 имеет внешний корпус 2 и внутренний корпус 3. Вал 4 установлен с возможностью вращения вокруг оси 5 вращения. На поверхности 6 вала в окружном направлении размещены лопатки 7 турбины. Во внутреннем корпусе 3 размещены направляющие лопатки 8 турбины. В процессе работы пар поступает во впускной канал 9 и расширяется при прохождении через проточный канал 10. Вал 4 при этом приводится во вращение. Не показанный на чертеже ротор генератора может, тем самым, приводиться во вращение.

В случаях осмотра или в случаях отказов, как правило, внешний корпус 2 паровой турбины 1 открывается, чтобы обеспечить доступ к отдельным лопаткам 7 турбины на валу 4.

На фиг.2 показан пространственный вид лопатки 7 турбины. Лопатка 7 турбины имеет основание 11 лопатки турбины. Показанное на фиг.2 основание 11 лопатки турбины образует так называемое многоярусное основание. В процессе работы паровой турбины 1, из-за высокого числа оборотов вала 4, возникают высокие центробежные усилия. Такие высокие центробежные усилия могут привести к дефектам в форме трещин в основаниях 11 лопаток турбины и даже в верхней части 12 лопаток турбины.

Незначительные дефекты в форме трещин в большинстве случаев незаметны при наблюдении невооруженным глазом. Трещины могут встречаться как на поверхности 13 лопаток турбины, так и во внутренней области лопаток 7 турбины.

На фиг.3 показан пространственный вид части лопатки 7 турбины и фиксирующего устройства 14. Фиксирующее устройство 14 выполнено из легко деформируемого материала. Фиксирующее устройство может быть выполнено из пластика, дерева или резины. Фиксирующее устройство также может быть выполнено из заливочного компаунда, который после отверждения становится жестким.

Фиксирующее устройство 14 выполнено таким образом, что геометрическая форма фиксирующего устройства 14, обращенная к поверхности 13 лопатки турбины, согласована с внешней геометрической формой участка поверхности 13 лопатки турбины. Как видно из фиг.3, фиксирующее устройство 14 опирается на кромку 15 лопатки турбины. За счет этого смещение фиксирующего устройства в направлении 16 смещения невозможно. Если фиксирующее устройство снимается с лопатки 7 турбины, то оно может вновь быть размещено точно на том же самом месте.

Фиксирующее устройство 14 имеет выемку 17, в которой размещается испытательная головка 18 таким образом, что обеспечивается прохождение ультразвуковых лучей. Испытательная головка монтируется в выемке 17 таким образом, что, с одной стороны, испытательная головка механически жестко зажата в фиксирующем устройстве или удерживается иным образом, а с другой стороны, прилегает максимально близко к поверхности 13 лопатки турбины, чтобы передача ультразвуковых волн происходила в максимальной степени без потерь. Испытательная головка 18 имеет выход 19 испытательной головки, который проводником 20 соединен с устройством 21 для измерения и оценки. Фиксирующее устройство 14 монтируется на поверхности 13 лопатки турбины посредством легко деформируемой пасты, обеспечивающей передачу ультразвукового излучения.

В качестве пасты, обеспечивающей передачу ультразвукового излучения, может использоваться прозрачный для ультразвукового излучения гель или клей.

Тем самым, фиксирующее устройство 14 может выполняться легко монтируемым.

Ввиду внешней формы фиксирующего устройства 14 отпадает необходимость в сложном монтаже. С помощью пасты, обеспечивающей передачу ультразвукового излучения, можно заполнять очень мелкие воздушные зазоры, благодаря чему ультразвуковой сигнал может хорошо распространяться в материале. На основе эхо-сигналов посадка фиксирующего устройства может непосредственно контролироваться.

На фиг.4 можно видеть другой пространственный вид лопатки 7 турбины с фиксирующим устройством 14. Внешняя форма показанного на фиг.4 фиксирующего устройства 14' не идентична внешней форме показанного на фиг.3 фиксирующего устройства 14. Как представлено на фиг.3, внешняя форма фиксирующего устройства 14 согласована с определенным участком поверхности 13 лопатки турбины. Фиксирующие устройства 14, 14' представляют, так сказать, негативную форму участка поверхности 13 лопатки турбины.

На фиг.5 показан пространственный вид части вала 4 с лопатками 7 турбины. Размещенное на участке лопатки 7 турбины фиксирующее устройство 14 связано через проводник 20 с устройством 21 для измерения и оценки. При этом испытательная головка 18 выполнена как фазированная решетка или испытательная головка с групповым излучателем.

Во время проверки лопатки 7 турбины испытательная головка 18 излучает ультразвуковую волну в некотором направлении. Ультразвуковая волна отражается от дефектов или границ элементов формы и принимается испытательной головкой 18 в виде эхо-сигнала. Эхо-сигнал затем направляется в устройство 21 для измерения и оценки. Тем самым, применяется метод импульсной эхо-локации. В альтернативной форме выполнения может применяться так называемый метод Pitch Catch (двухпозиционной локации), при котором одна испытательная головка передает ультразвуковой сигнал, а другая испытательная головка принимает этот сигнал.

За счет использования испытательной головки, выполненной в виде фазированной решетки, можно излучать ультразвуковой импульсный сигнал в различных направлениях. За счет этого создается возможность реализовать так называемую угловую развертку в большем угловом диапазоне. Предпочтительным образом, угловой диапазон находится в пределах от -45° до +45° относительно основного направления излучения, причем основное направление излучения проходит, по существу, перпендикулярно к поверхности лопатки турбины в месте испытательной головки. В особенно предпочтительных формах выполнения угловой диапазон находится в пределах от -85° до +85° относительно основного направления излучения.

На фиг.6 представлен результат такого измерения. В левой части фиг.6 представлена так называемая угловая развертка. При этом ультразвуковая волна излучается испытательной головкой в угловом диапазоне от 0° до 80°. Темные пятна на угловой развертке указывают на отражения от границ элементов форм или дефектов. В правой части фиг.6 показано так называемое А-изображение. А-изображение показывает определенное или измеренное значение интенсивности эхо-сигнала в зависимости от времени распространения ультразвукового сигнала или полученного из него расстояния от испытательной головки до границы элемента формы или дефекта.

На фиг.7 в левой части представлена угловая развертка, полученная с использованием той же самой испытательной головки 18 и того же самого фиксирующего устройства 14. Вообще этот снимок был получен на лопатке 7 турбины, которая не имела никаких дефектов. Темные пятна на угловой развертке относятся только к отражениям от границ элементов форм. Представленная в левой части фиг.7 угловая развертка также может быть определена как эталонный эхо-сигнал. Предпочтительным образом, эталонный эхо-сигнал следовало бы получать не исключительно для одной бездефектной лопатки турбины, а для нескольких. Кроме того, также целесообразно эталонный эхо-сигнал определять путем моделирования.

Из фиг.7 можно видеть, что на участке, обозначенном крестиком, не было принято никакого эхо-сигнала. В противоположность этому, на фиг.6 на участке, обозначенном крестиком, однозначно принимается эхо-сигнал. Остальные темные пятна на угловой развертке, показанной на фиг.6, по существу, идентичны темным пятнам, имеющимся на угловой развертке, показанной на фиг.7. Темное пятно, обозначенное крестиком, однозначно соответствует дефекту. Тем самым, становится возможным, путем оценки различий между эхо-сигналом и эталонным эхо-сигналом, сделать вывод о наличии дефектов лопатки 7 турбины. В альтернативных формах выполнения оценка может выполняться программным обеспечением распознавания изображений.

В качестве подготовительной меры для позиционирования испытательной головки на поверхности 13 лопатки турбины служат вычисления в рамках математического моделирования. С помощью математического моделирования, при заданном позиционировании испытательной головки 18, обеспечивается моделирование того, каким образом должен выглядеть ожидаемый эхо-сигнал.

Позиционирование и угол зондирования определяются путем упомянутого моделирования.

Для каждого исследуемого диапазона лопатки 7 турбины изготавливается, соответственно, индивидуальное фиксирующее устройство 14. Фиксирующее устройство 14 может также определяться как формирующий башмак. В зависимости от типа лопатки используются испытательные головки с фазированными решетками, варьируемые по горизонтали и/или по вертикали. В зависимости от применения в одной угловой развертке могут определяться и анализироваться участки до 35 мм на наличие ожидаемых дефектных зон.

Теоретические исследования для определения параметров зондирования, позиционирования испытательной головки и угла зондирования проводятся с помощью трехмерного моделирования. Определение параметров осуществляется итеративным путем, то есть позиционирование зондирования испытательной головкой, угол установки и зондирования варьируются до тех пор, пока не будут достигнуты теоретически самые благоприятные условия падения волны. Для визуализации на компьютере проводятся соответствующие процедуры моделирования. Посредством данного способа можно установить местоположение дефекта и однозначным образом идентифицировать дефект. Однозначная идентификация дефекта обеспечивается на основе большого отношения сигнал/шум. Наряду с углом зондирования, также важными параметрами испытательной головки являются величина качания и частота испытания. Угол зондирования и величина качания определяются в соответствии с геометрией основания лопатки турбины или величиной площади связывания. Частота испытания выбирается таким образом, чтобы обеспечивалось удовлетворительное разрешение дефектов при большой величине отношения сигнал/шум. Величины качания и частота испытания должны быть согласованы друг с другом таким образом, чтобы за счет расходимости пучка ультразвукового излучения еще можно было установить наличие дефектов при неблагоприятном положении зондирования. В качестве переменных параметров должны выбираться следующие праметры: место зондирования, угол зондирования. Испытательные головки 18 выполняются встраиваемыми в фиксирующее устройство 14 с возможностью замены.

Площадь связывания у основания 11 лопатки турбины и в требуемой для проверки зоне лопатки 7 турбины должна быть свободна от налета (коррозии, загрязнений и т.п.) и водоотталкивающих веществ (жира, масла и т.д.). Измеренные значения амплитуды, времени распространения и угла излучения ультразвукового сигнала сохраняются в устройстве 21 для измерения и оценки. Данные могут повторно извлекаться для последующей оценки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ТУРБИНЫ | 2005 |

|

RU2360241C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО ИСПЫТАНИЯ МАТЕРИАЛА ИСПЫТУЕМОГО ПРЕДМЕТА С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ВОЛН | 2009 |

|

RU2440569C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛА ИСПЫТЫВАЕМОГО ОБЪЕКТА С ПОМОЩЬЮ УЛЬТРАЗВУКОВЫХ ВОЛН | 2008 |

|

RU2467322C2 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ПРОДОЛЬНЫХ ТРЕЩИН В ГОЛОВКЕ РЕЛЬСА | 2019 |

|

RU2712975C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

Использование: для определения дефектов в лопатке турбины. Сущность: размещают согласованное с внешней геометрической формой исследуемого участка поверхности лопатки турбины фиксирующее устройство для испытательной головки на поверхности лопатки турбины, причем фиксирующее устройство имеет выемку для позиционирования испытательной головки, соединяют испытательную головку с устройством для измерения и оценки, измеряют методом ультразвукового контроля с групповым излучателем (фазированной решеткой), причем излучается ультразвуковой импульсный сигнал и принимается эхо-сигнал, обусловленный отражениями от дефектов или границ элементов форм, сравнивают эхо-сигнал с эталонным эхо-сигналом, определяют дефекты путем оценки различий между эхо-сигналом и эталонным эхо-сигналом. Технический результат: обеспечение воспроизводимого ультразвукового контроля лопаток турбины в смонтированном состоянии. 3 н. и 9 з.п. ф-лы, 7 ил.

размещение согласованного с внешней геометрической формой исследуемого участка поверхности (13) лопатки турбины фиксирующего устройства (14) для испытательной головки (18) на поверхности (13) лопатки турбины, причем фиксирующее устройство (14) имеет выемку для позиционирования испытательной головки (18),

соединение испытательной головки с устройством (21) для измерения и оценки,

измерение методом ультразвукового контроля с групповым излучателем (фазированной решеткой), причем излучается ультразвуковой импульсный сигнал и принимается эхо-сигнал, обусловленный отражениями от дефектов или границ элементов форм,

сравнение эхо-сигнала с эталонным эхо-сигналом,

определение дефектов путем оценки различий между эхо-сигналом и эталонным эхо-сигналом.

согласованное с внешней геометрической формой исследуемого участка поверхности (13) лопатки турбины фиксирующее устройство (14) для фиксации испытательной головки (18) на поверхности (13) лопаток турбины, причем фиксирующее устройство (14) имеет выемку для позиционирования испытательной головки (18),

источник ультразвукового импульсного сигнала, связанный с испытательной головкой (18),

приемник ультразвукового эхо-сигнала,

устройство представления для представления эхо-сигнала.

фиксирующее устройство (14) согласовано с внешней геометрической формой исследуемого участка поверхности (13) лопатки турбины,

причем обращенная к поверхности (13) лопаток турбины внешняя геометрическая форма фиксирующего устройства (14) согласована с внешней геометрической формой поверхности (13) лопаток турбины, и фиксирующее устройство (14) имеет выемку для позиционирования испытательной головки (18).

| УСТРОЙСТВО ВИХРЕТОКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПОВЕРХНОСТИ МАТЕРИАЛА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2072519C1 |

| Система акустического изображения | 1987 |

|

SU1439486A1 |

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 1999 |

|

RU2153602C1 |

| US 2003067249 A1, 10.04.2003 | |||

| DE 3530595 A1, 05.03.1987 | |||

| JP 2004077357 A, 11.03.2004. | |||

Авторы

Даты

2009-03-20—Публикация

2005-05-12—Подача