Изобретение относится к способу контроля трубопроводов, в частности обнаружения дефектов в трубопроводах при помощи ультразвука, при котором во время пробега по трубопроводу сверхзвуковые сигналы излучаются преобразовательными элементами в стенки трубы и отраженные от различных поверхностей раздела звуковые сигналы обрабатываются для определения дефектов в стенках трубы, а также к устройству для контроля трубопроводов, в частности при помощи способа по пунктам 1-10 формулы изобретения, в частности как элемента аппарата, перемещаемого по трубопроводу для проходки трубопровода, включающего по меньшей мере один носитель сенсорного датчика с расположенными вокруг носителя сенсорного датчика преобразовательными элементами.

При эксплуатации проложенных трубопроводов необходимо периодически осуществлять автоматический неразрушающий контроль в отношении коррозии, сквозной коррозии и т.п. Такого рода дефекты могут быть обнаружены через вызванные ими изменения толщины стенок трубы и их физических свойств.

При облучении стенок трубопровода под прямым углом измеряется, как правило, разница во времени прохождения сигналов, отраженных от внутренней стенки и внешней стенки, а также от мест в трубопроводе, в которых имеются дефекты, результаты измерений дополняются информацией о пути прохождения сигнала и затем в случае необходимости, после проведения измерения пути прохождения сигнала данные промежуточно запоминаются и/или обрабатываются в режиме реального времени. При этом, как правило, соответствующее данному типу устройство в аппарате для проходки трубопровода соединено с трубопроводом, который включает в себя, по меньшей мере, герметичный корпус для размещения в нем устройств для обработки и регистрации результатов измерений, а также для электроснабжения.

Из публикации ЕР 0271670 В2 известен способ обнаружения коррозии или других аналогичных дефектов в трубопроводах, в котором перемещаемое по трубопроводу при помощи аппарата для проходки трубопровода (Molch - «тритон») устройство для контроля стенок трубы излучает ультразвуковые сигналы, разница во времени пробега которых измеряется в зависимости от отражения от внутренней или внешней стенки трубопровода. Исходя из этой разницы времени пробега, определяется толщина трубопровода. Незначительная питтинговая коррозия практически не может быть обнаружена.

В отношении излучения ультразвуковых сигналов в перемещаемом по трубопроводу для его контроля устройстве из документа ЕР 0255619 В1 известно, что оно оборудуется круговым носителем ультразвуковых измерительных головок, расположенных с равномерным интервалом по окружности носителя и постоянно занимающих относительно их сенсорных поверхностей перпендикулярное угловое положение к нормали стенки трубы.

В описанном выше уровне техники следует, в частности, отметить в качестве недостатка тот факт, что при помощи такого способа или такого устройства может быть обнаружена лишь коррозия и сквозная коррозия, но не трещины. Для определения простирающихся до верхней стороны трубы трещин необходимо направленное под углом излучение и, соответственно, дополнительный проход «тритоном» с ориентированными по-иному сенсорными датчиками. Это также позволяет обнаружить только трещины, простирающиеся до поверхности стенки трубы, но не трещины, находящиеся внутри стенки.

Поэтому задача изобретения состоит в создании способа и устройства с простой конструкцией для контроля трубопроводов, позволяющих наряду с поверхностной коррозией и сквозной коррозией достоверно обнаруживать посредством измерительной проходки также трещины, и, в частности, трещины, находящиеся внутри стенки трубы.

Согласно изобретению эта задача решается тем, что в заявленном способе образованные из множества расположенных в ряд друг возле друга в направлении вдоль окружности трубопровода преобразовательных элементов подобласти как виртуальные датчики групповых излучателей совместно излучают ультразвуковые сигналы в одном направлении падения в стенки трубы и что эти же и/или другие подобласти соответствующих групповых излучателей принимают сигналы, отраженные от поверхностей раздела стенок трубы. Для решения задачи в устройстве данного типа предусмотрено, что образован по меньшей мере один включающий множество расположенных в ряд друг возле друга в направлении вдоль окружности трубопровода преобразовательных элементов групповой излучатель, управляющий совместно состоящими из множества отдельных преобразовательных элементов подобластями как виртуальными сенсорными датчиками для излучения ультразвуковых сигналов под однонаправленным углом и этими же и/или другими поддиапазонами группового излучателя для приема акустических сигналов, отраженных от поверхностей раздела стенок трубы.

Расположение в ряд преобразовательных элементов не означает, что групповые излучатели должны быть изогнутыми или для охвата зоны зондирования располагаться совместно по окружности: они могут быть выполнены также плоскими и для охвата зоны зондирования располагаться под углом один относительно другого. Групповые излучатели (sensor-arrays) выполнены из ряда отдельных преобразовательных элементов из пъезоэлектрических кристаллов, например от 16 до 256, расположенных в совместном корпусе, и в направлении вдоль окружности имеют кривизну, соответствующую кривизне контролируемой стенки трубы. Отдельные преобразовательные элементы имеют в направлении расположения в ряд (в направлении вдоль окружности) предпочтительную ширину от 0,3 до 2,5 мм, а перпендикулярно этому размещению в ряд их протяженность может быть большей. Например, в трубе на 24 дюйма предусмотрено по всей окружности примерно 6400 преобразовательных элементов в необходимом количестве групповых излучателей, при этом групповые излучатели могут быть расположены, отчасти взаимно перекрываясь, двумя размещенными один возле другого в направлении протяженности стенки трубы кольцами со смещением относительно друг друга в направлении вдоль окружности.

Частота возбуждения преобразовательных элементов находится предпочтительно в диапазоне от 1,0 до 2,5 МГц, обычно 5 МГц. Посредством совместного или группового управления выбранного подмножества или выборки отдельных преобразовательных элементов осуществляется излучательно-динамическое синтезирование ультразвуковых лучей согласно изобретению, и таким образом создаются виртуальные сенсорные датчики. При этом совместное или групповое управление не обязательно означает одновременное управление (хотя оно также не исключается для синтезирования ультразвукового луча, посланного под прямым углом), а предполагает также управление преобразовательными элементами виртуального сенсорного датчика (как блоками или подмножествами совокупных элементов группового излучателя) во временной последовательности, чтобы, в частности, путем соответствующего фазового регулирования сверхзвуковых волн отдельных преобразовательных элементов виртуального сенсорного датчика создать ультразвуковые лучи с наклоненным относительно поверхности измерения такого регулируемого по фазе группового излучателя фронтом волны и, соответственно, отклоняющимся от вертикального излучения направлением луча. Синтезирование ультразвуковых лучей включает в себя фокусировку фронтов звуковых волн с одинаковой звуковой энергией или со звуковой энергией, превышающей полезный порог в более узком разностном диапазоне относительно, например, распространяющейся под углом волны отдельного преобразователя с идентичной в суммарном пространственном диапазоне звуковой энергией (углового) фронта волны. Формирование ультразвуковых лучей включает в себя, таким образом, суммарный эффект наложения акустических волн отдельных, образующих виртуальный сенсорный датчик преобразующих элементов или так называемый динамический синтез, в котором динамические синтезированные ультразвуковые лучи посредством управления со смещением во времени могут быть ориентированы в направлении, отклоняющемся от излучения под прямым углом.

Таким образом, благодаря изобретению достигается то, что посредством перпендикулярного и наклонного излучения, причем последнее производится в двух направлениях, могут быть обнаружены как коррозия и сквозная коррозия, так и трещины, и в частности трещины внутри стенки трубы, посредством расположения преобразовательных элементов в ряд в направлении вдоль окружности, в частности продольных полей, а также продольные трещины, при этом получается более точная информация о положении на окружности. Обнаружение коррозии и сквозной коррозии осуществляется также посредством определения разницы в распространении, так как такого рода изменения в стенке трубы обусловливают также изменения в разнице во времени прохождения сигнала. При этом может варьироваться величина подмножества совместно управляемых преобразовательных элементов и, следовательно, виртуального сенсорного датчика, так что таким образом может быть обнаружена также питтинговая коррозия. Обнаружение простирающихся вплоть до верхней стороны стенки трещин осуществляется на основании имеющего там место эффекта уголкового отражателя посредством импульсного эхо - способа идентичной комбинацией детекторов, в свою очередь обнаружение находящихся внутри стенки трещин осуществляется способом прозвучивания различными преобразователями комбинации передающих преобразователей. При этом достигается также лучшая оценка глубины залегания.

В рамках изобретения предлагается применение ультразвукового метода контроля с использованием так называемых групповых излучателей или фазированных антенных решеток (phased arrays) для контроля материала в трубопроводах, при этом благодаря разнесенному во времени индивидуальному управлению отдельных преобразовательных элементов, подмножества (или также всех) преобразовательных элементов группового излучателя обеспечивается полный высокоразрешающий контроль материала. Кроме того, благодаря предусмотренной предпочтительно для каждого группового излучателя индивидуального подпружиненного подвеса сенсорного датчика для соединения с внутренней стенкой трубопровода достигается постоянное качество излучаемого в стенку трубы сигнала и определенное положение группового излучателя относительно стенки трубы. Это имеет решающее значение, в частности, при работах внутри трубопроводов, имеющих обычно на протяженных участках овальности, выпуклости и другие некруглости.

В предпочтительном варианте осуществления отдельные преобразовательные элементы групповых излучателей, в частности отдельные преобразовательные элементы образующего виртуальный сенсорный датчик подблока преобразовательных элементов группового излучателя, управляются соответствующим образом с временным сдвигом, так что может изменяться направление распространения и/или глубина фокусировки излучаемого измерительного импульса в направлении вдоль окружности или, соответственно, в радиальном направлении. Таким образом, посредством каждого группового излучателя реализуется множество излучений сигналов в трубопровод с различными углами излучения, глубина проникновения которых в стенку трубы в широком диапазоне соответствует требованиям, предъявляемым к измерениям.

Предпочтительно, чтобы излучение и прием сигнала осуществлялись в конечном интервале относительно внутренней стенки трубы, что позволяет исключить повреждение группового излучателя неровностями стенки трубы.

Для получения надежных и воспроизводимых результатов измерений дополнительно предусмотрено, что интервал излучения сигнала, то есть расстояние между групповым излучателем и внутренней стенкой трубопровода во время измерения, по существу остается постоянным.

Так как обнаружение находящейся внутри стенки трубы трещины может быть достоверным только при наклонном излучении сигнала относительно нормали стенки трубы, то в другом варианте осуществления изобретения предусмотрено, что направление излучения сигнала относительно нормали стенки трубы при наклонном излучении сигнала выбирается таким образом, что звуковая волна после преломления на поверхности раздела между внутренним пространством трубы и стенкой трубы распространяется под углом примерно 45° относительно нормали стенки трубы. При такой траектории луча внутри стенки трубы обеспечивается, что при отражении звуковой волны от внешней или внутренней стенки трубы по существу имеет место полное отражение звуковой волны, в котором падающий и отраженный лучи образуют относительно друг друга угол в 90°, и отсутствует преломление луча наружу в окружающее пространство, так что значительная часть излученной звуковой энергии отражается в направлении внутреннего пространства трубы или внутренней стенки трубы. Это позволяет минимизировать необходимую для проведения способа контроля акустическую энергию.

Так как трещины не всегда могут быть обнаружены с полной достоверностью с одной стороны, как это, например, происходит в том случае, когда трещина находится вблизи шва в стенке трубы, то следует производить излучение с двух сторон. Для этого согласно изобретению предусмотрено, что сигнал излучается под первым углом и под вторым углом, причем второй угол является результатом зеркального отражения первого угла к нормали стенки трубы.

Предпочтительно, чтобы единичные преобразовательные элементы группового излучателя были расположены в форме линейного ряда или линейной антенной решетки (arrays), при этом направление простирания антенной решетки является перпендикулярным к сенсорным поверхностям, то есть поверхностям преобразовательных элементов, излучающим сигнал или воспринимающим звук. В наилучшем варианте осуществления изобретения сенсорные решетки (sensorarrays) имеют в направлении простирания конечную кривизну, соответствующую кривизне стенки трубы. Таким образом, для каждого единичного преобразовательного элемента может быть обеспечен по существу идентичный интервал относительно внутренней стенки трубы.

Для того, чтобы в ходе осуществления индивидуального подпружиненного соединения групповых излучателей со стенкой трубы избежать столкновений между соседними групповыми излучателями, изобретение в предпочтительном варианте осуществления предусматривает размещение множества групповых излучателей поблочно с интервалом относительно друг друга в направлении вдоль окружности и таким образом, чтобы они занимали совместное осевое положение. При этом предпочтительно, чтобы преобразовательные элементы одного блока групповых излучателей были расположены на одном концентрическом круге относительно внутренней окружности стенки трубы. Для обеспечения охвата полной зоны распространения сигнала в стенке трубы в направлении вдоль окружности может быть предусмотрено множество смещенных относительно друг друга в осевом направлении блоков групповых излучателей, которые частично перекрываются в направлении вдоль окружности. При этом величину перекрытия в направлении вдоль окружности следует выбирать так, чтобы в связи с вышеописанным наклонным излучением сигнала обеспечивался полностью охват зоны распространения сигнала в стенке трубы в направлении вдоль окружности.

Кроме того, для полного охвата зоны распространения сигнала в стенке трубы предусмотрено, что для излучения сигналов осуществляется неоднократное, последовательное управление различными подобластями (виртуальными сенсорными датчиками) групповых излучателей, каждый из которых состоит, в частности, из одинакового числа преобразовательных элементов, так что подобласть излучения групповых излучателей виртуально перемещается во времени вдоль группового излучателя до тех пор, пока не оказываются активизированными, по меньшей мере однократно, все преобразовательные элементы каждого единичного группового излучателя. Путем такого разделения групповых излучателей на виртуальные субъединицы и вышеописанного виртуального смещения этих единиц достигается сканирование стенки трубы в определенной зоне в направлении вдоль окружности.

Далее, в связи с расположением групповых излучателей в направлении вдоль окружности стенки трубы предпочтительно, чтобы и при наклонном излучении сигнала отраженный от внутренней или наружной стенки трубы сигнал принимался поддиапазоном передающего группового излучателя, который тем не менее в целом не обязательно идентичен поддиапазону, излучившему сигнал. За счет вышеописанного смещенного и перекрывающего расположения множества групповых излучателей согласно изобретению обеспечивается полный охват зоны распространения сигнала в стенке трубы в направлении вдоль окружности благодаря суммарному излучению всех поддпапазонов или виртуальных сенсорных датчиков всех групповых излучателей.

Из вышеизложенного следует, что полный охват зоны распространения сигнала в стенке трубы достигается за счет фиксированного геометрического расположения групповых излучателей. Согласно другому предпочтительному варианту осуществления изобретения может быть также предусмотрена для достижения полного охвата зоны распространения сигнала в стенке трубы в направлении вдоль окружности трубопровода возможность вращения групповых излучателей. В таком варианте осуществления изобретение подразумевает наличие только одного блока разнесенных в направлении вдоль окружности групповых излучателей, расположенного в определенном осевом положении, изменяющемся во времени по мере перемещения устройства. Сенсорные датчики вращаются как блок вокруг оси трубы и одновременно перемещаются в осевом направлении в связи с осевым движением «тритона», так что при выбранной соответствующим образом скорости вращения происходит полный охват зоны распространения сигнала в стенке трубы.

Для крепления групповых излучателей согласно предпочтительному варианту осуществления изобретения предусмотрено, что носитель сенсорного датчика включает по меньшей мере один расположенный соосно с групповыми излучателями центральный промежуточный элемент в форме кругового цилиндра. В целях осевой ориентации устройства в трубопроводе и для обеспечения достаточной устойчивости на случай опрокидывания носитель сенсорного датчика может иметь расположенный концентрично относительно продольной оси направляющий диск круглого сечения с, по меньшей мере, одной упругой краевой зоной, максимальный диаметр которого соответствует внутреннему диаметру трубопровода или немного превышает последний. Выполненный таким образом направляющий диск во время движения устройства постоянно находится в геометрическом замыкании с внутренней стенкой трубопровода и за счет наличия упругой краевой зоны позволяет нейтрализовать регулярно встречающиеся некруглости трубопровода, что обеспечивает надежное направление сенсорного устройства. С целью обеспечения достаточной прочности на износ согласно изобретению предусмотрено, что направляющий диск выполнен из пластика, в частности полиуретана.

Согласно предпочтительному варианту осуществления изобретения для обеспечения упругого индивидуального соединения групповых излучателей с внутренней стенкой трубопровода предусмотрено, что сенсорная подвеска одиночных групповых излучателей состоит по меньшей мере из двух шарнирных рычагов, образующих шарнирное соединение и которые соответственно шарнирно соединены своим свободным концом с элементом крепления салазок сенсорного датчика, в которых помещается групповой излучатель, или, соответственно, с промежуточным элементом носителя сенсорного датчика. При этом шарнирные соединения могут быть выполнены предпочтительно в виде плоских шарниров. Таким образом, отдельные групповые излучатели могут перемещаться в радиальном и осевом направлении относительно внутренней стенки трубы и, наоборот, положение в направлении вдоль окружности установлено относительно жестко.

Чтобы обеспечить пружинящее соединение групповых излучателей со стенкой трубы и одновременно избежать подпрыгивания шарнирного сенсорного подвеса на некруглостях трубопровода, например на выпуклостях, и в частности не допустить радиальных биений сенсорного подвеса, согласно изобретению также предусмотрено, что шарнирно соединенный с промежуточным элементом шарнирный рычаг выполнен в виде телескопического пружинного элемента с дополнительными демпфирующими свойствами. Для улучшения пружинящих и демпфирующих свойств между салазками сенсорного датчика и элементами сенсорного подвеса может быть помещен еще один телескопический пружинящий элемент.

Салазки сенсорного датчика служат для установки групповых излучателей в форме решетки (arrays) и в связи с этим выполнены предпочтительно таким образом, что кривизна обращенной к внутренней стенке трубы поверхности салазок сенсорных датчиков в направлении вдоль окружности по существу соответствует кривизне групповых излучателей. В другом варианте осуществления изобретения салазки сенсорных датчиков имеют проходящий в поверхности в направлении вдоль окружности паз, в который входят групповые излучатели, при этом глубина паза соответствует, по существу, размеру группового излучателя в радиальном направлении. Согласно другому предпочтительному варианту осуществления устройства по изобретению салазки сенсорных датчиков имеют избыточный размер относительно осевого размера групповых излучателей, в зоне которого согласно наиболее предпочтительному варианту осуществления установлены распорки. Таким образом обеспечивается надежный конечный интервал групповых излучателей относительно внутренней стенки трубопровода, что способствует, во-первых, повышению качества результатов измерения и, во-вторых, защите групповых излучателей, в частности, от вредных воздействий. В соответствии с другим признаком выполненный согласно изобретению аппарат подразумевает наличие на обращенной к стенке трубы верхней стороне распорок износостойкого покрытия, что способствует более продолжительному сроку службы изобретения. Износостойкое покрытие может быть выполнено, например, из износостойкого пластика, например полиуретана.

Контроль материала согласно изобретению в трубопроводах осуществляется предпочтительно посредством продольных ультразвуковых волн. В наиболее предпочтительном варианте осуществления изобретения могут использоваться также поперечные волны. Таким образом, может быть использовано все многообразие возможностей излучения сигнала и распространение сигнала в стенках трубы в целях контроля, что обеспечивает надежное выявление дефектов в материале, которые при необнаружении могут привести к катастрофическим последствиям.

Ниже изобретение поясняется описанием вариантов его осуществления со ссылками на фигуры сопровождающих чертежей, в числе которых:

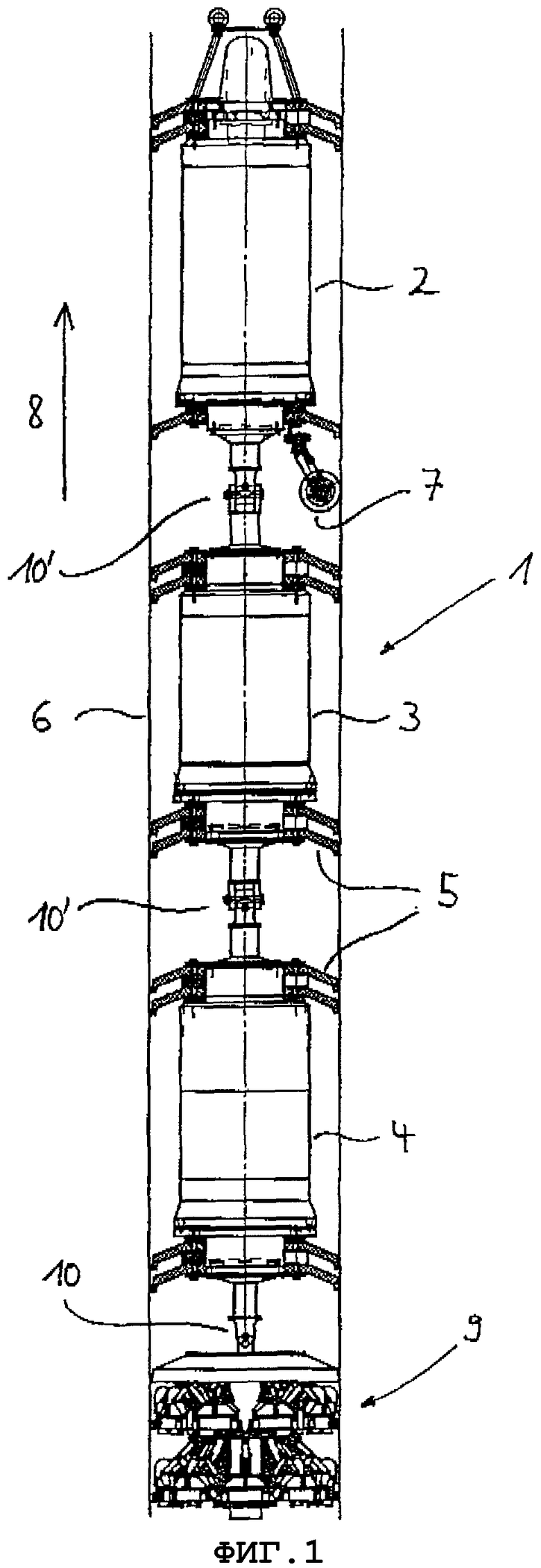

фиг.1 изображает вид сбоку аппарата, пропускаемого по трубопроводу с устройством согласно изобретению для его контроля;

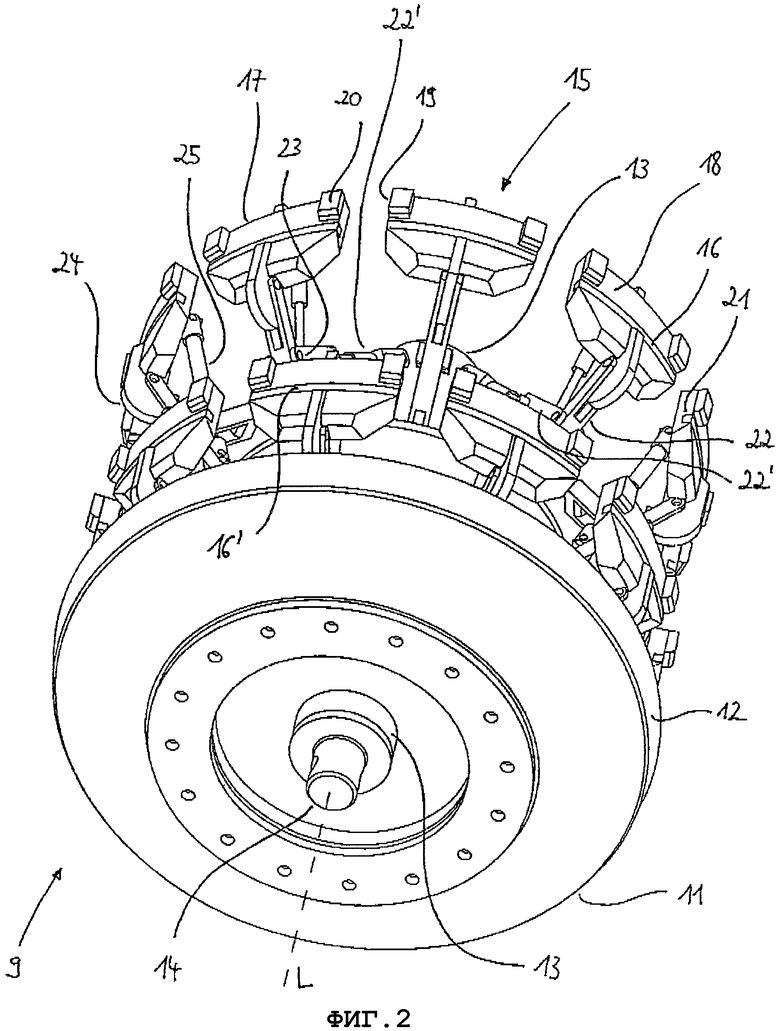

фиг.2 - вид в перспективе устройства согласно изобретению для контроля трубопроводов;

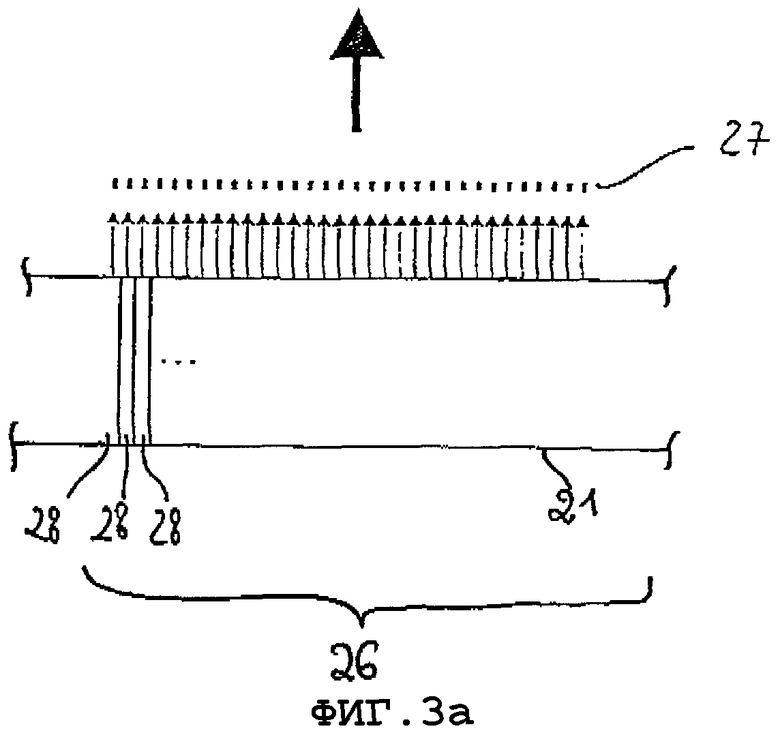

фиг.3а - схему формирования распространяющегося перпендикулярно к сенсорной поверхности фронта звуковой волны;

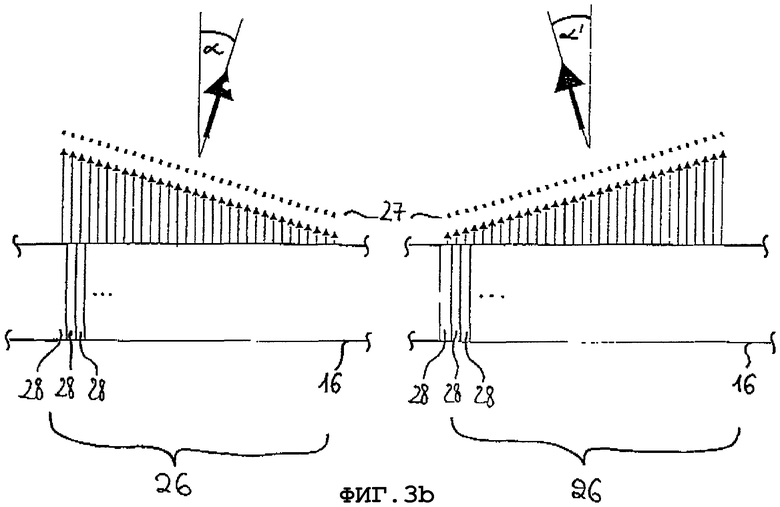

фиг.3b - схему формирования фронта звуковой волны, распространяющегося под углом относительно сенсорной поверхности;

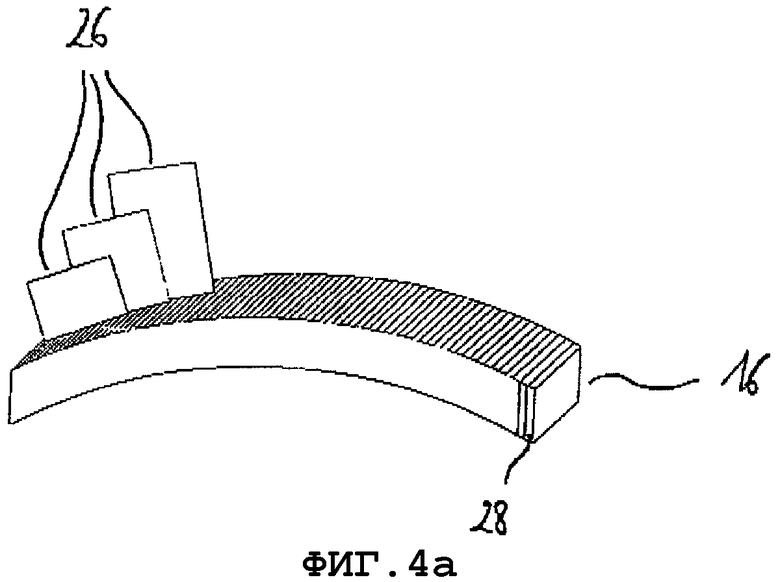

фиг.4а - схему деления сенсорного датчика согласно изобретению на отдельные подобласти (виртуальные сенсорные датчики);

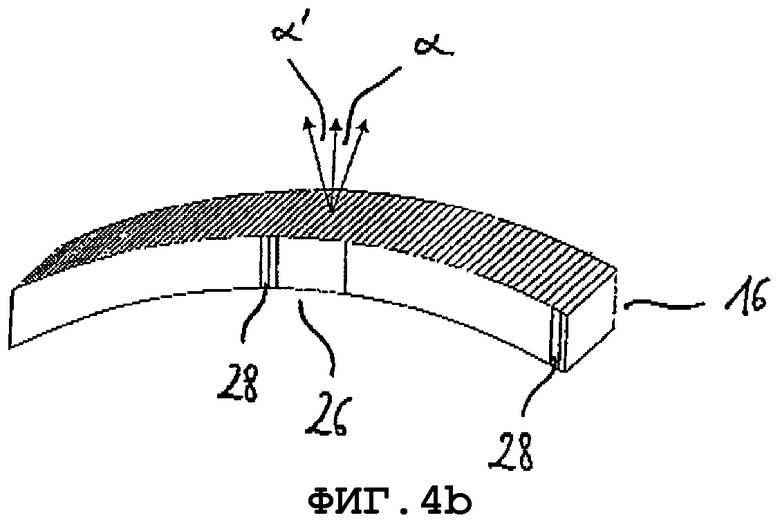

фиг.4b - схему различных возможных направлений излучения виртуального сенсорного датчика;

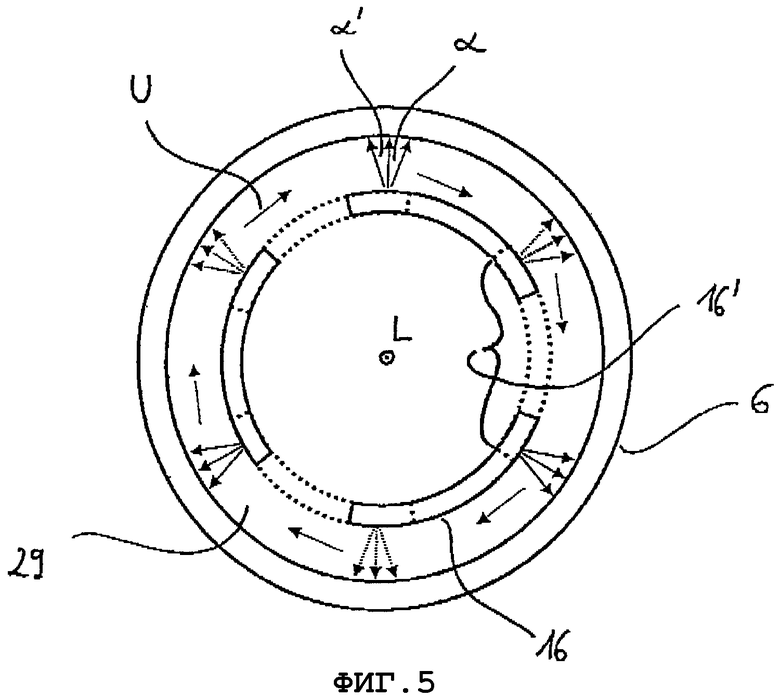

фиг.5 - схему в разрезе расположения групповых излучателей согласно изобретению внутри трубопровода;

фиг.6а - схему пути пробега звука в стенке трубы без трещины;

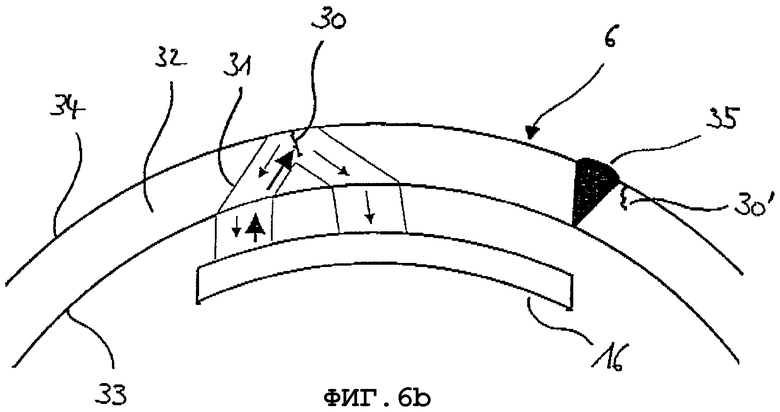

фиг.6b - схему пути пробега звука в стенке трубы с трещиной; и

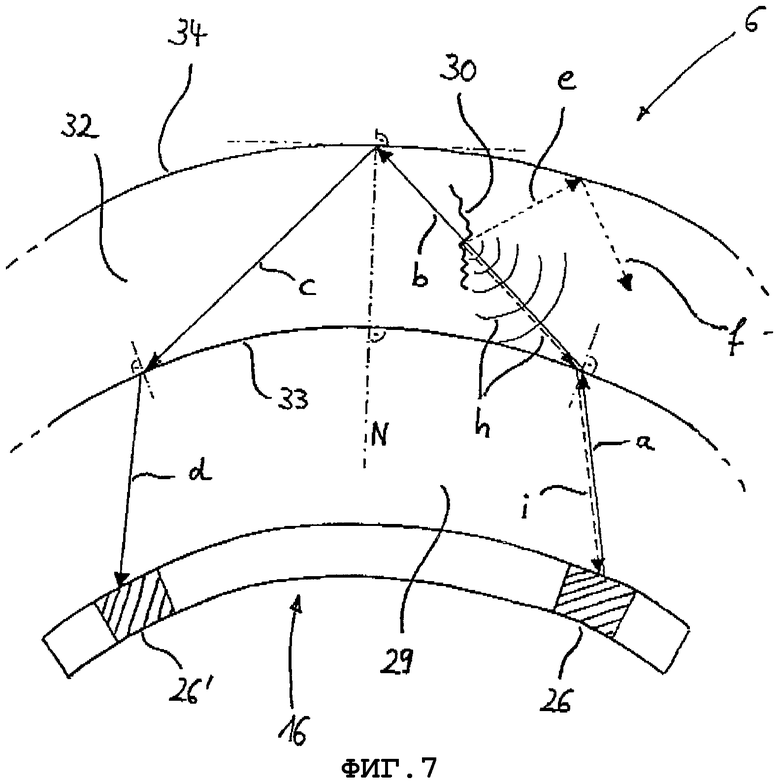

фиг.7 - схему пути пробега звуковых сигналов, используемых для выявления трещины, в частности для оценки глубины залегания трещины.

Аппарат для проходки трубопровода, называемый сокращенно «тритон» 1, имеет в показанном на фиг.1 варианте осуществления три последовательно расположенных герметичных корпуса 2, 3, 4. Корпусы 2, 3, 4 снабжены несколькими манжетами 5, которые прилегают с внутренней стороны к трубопроводу 6 и при помощи транспортируемой в трубопроводе среды обеспечивают перемещение «тритона» 1. В корпусе 2 находятся, например, батареи для электроснабжения аппарата. Кроме того, корпус 2 снабжен, по меньшей мере, одним роликом 7 в виде колеса одометра для измерения пути пробега. Второй корпус 2 включает в себя устройства для обработки и регистрации данных, в то время как в последнем корпусе 4 по направлению движения 8 аппарата находится измерительная электроника для сенсорного устройства, которое описано ниже.

В представленном на фиг.1 примере осуществления изобретения на заднем конце «тритона» подвешено устройство 9 для контроля трубопроводов с носителем сенсорного датчика и расположенным на нем групповым излучателем 16, 16' (фиг.2). Отдельные корпусы 2, 3, 4, а также носитель сенсорного датчика соединены между собой при помощи шарниров 10, 10′.

На фиг.2 изображен вид в перспективе устройства 9 для контроля согласно изобретению. На передней стороне оно включает в себя направляющий диск 11, который, по меньшей мере, в краевой зоне 12, выполнен упругим и предпочтительно состоит из полиуретана. Направляющий диск 11 установлен на конце промежуточного элемента 13 в форме цилиндрического стержня, который на этом же конце имеет шарнирный элемент 14, выполненный для создания шарнирного соединения с соответствующей сопряженной деталью в корпусе 4.

Вокруг промежуточного элемента 13 в двух плоскостях расположено множество сенсорных подвесов 15. Каждый из сенсорных подвесов 15 включают в себя служащие для установки групповых излучателей 16, 16' салазки 17. Групповые излучатели 16, 16' расположены двумя последовательными, простирающимися по окружности блоками, при этом групповые излучатели 16 одного блока частично перекрываются групповыми излучателями 16' другого блока для того, чтобы независимо от величины диаметра трубы обеспечить полный охват групповыми излучателями 16, 16' всей окружности стенки трубы. Салазки 17 сенсорных датчиков выполнены с соответствующей кривизне стенки трубы поверхностью 18, имеющей в осевом направлении, то есть в направлении продольной оси L устройства, избыточный размер относительно соответствующей протяженности групповых излучателей 16, 16'. В зоне этого избыточного размера на изогнутой поверхности 18 салазок 17 сенсорных датчиков расположены распорки 19, имеющие на своей верхней стороне 20 износостойкое покрытие. Групповые излучатели 16, 16' удерживаются в салазках 17 сенсорных датчиков в предусмотренном на верхней стороне салазок сенсорных датчиков пазу 21, причем групповые излучатели 16, 16' и пазы 21 простираются в сущности в круговом направлении.

Кроме того, сенсорные подвесы 15 включают в себя два шарнирных рычага 22, 22' для создания шарнирного крепления салазок 17 сенсорного датчика на промежуточном элементе 13. Шарнирные рычаги 22, 22' соединены между собой посредством плоского шарнира 23 и, соответственно, своим свободным концом образуют шарнирное соединение то с одной стороны с расположенным на салазках 17 сенсорного датчика элементом крепления 24, то с другой стороны с промежуточным элементом 13 устройства. Между нижней стороной салазок 17 сенсорного датчика и нижним шарнирным рычагом 22' сенсорного подвеса 15 предусмотрен телескопический пружинный элемент для создания индивидуального демпфирующего подпружиненного соединения салазок 17 сенсорного датчика с внутренней стенкой трубопровода 6. В показанном примере осуществления дополнительно выполнен также нижний шарнирный рычаг 22' как телескопический пружинный элемент.

За счет своих демпфирующих и пружинящих свойств сенсорные подвесы 15 отвечают за определенный, практически постоянный во время измерительного пробега интервал между групповыми излучателями 16, 16' и внутренней стенкой трубопровода 6. При этом групповые излучатели 16, 16' прилегают не непосредственно к внутренней стенке трубопровода 6, а удерживаются распорками 19 на определенном конечном расстоянии. Сами групповые излучатели 16, 16' и салазки 17 сенсорных датчиков, на которых они расположены, выполнены таким образом, что учитывают кривизну стенки трубы.

Как видно из фиг.2, групповые излучатели 16, 16' расположены двумя блоками соответственно вдоль круга, образованного с центром по оси L, при этом групповые излучатели 16, 16 внутри блока соответственно разнесены в круговом направлении, чтобы исключить столкновения групповых излучателей 16, 16', например на сужениях по поперечному сечению. Групповые излучатели 16, 16' различных круговых образований расположены при этом относительно друг друга «с запасом», что обеспечивает полный зондирующий охват в круговом направлении. Групповые излучатели посылают ультразвук в узком радиально направленном диапазоне и принимают в нем рассеянные ультразвуковые сигналы от стенки трубы.

На фиг.3а показан линейный групповой излучатель 16 (sensorarray) из отдельных, образующих виртуальный сенсорный датчик преобразующих элементов 28, из которых лишь несколько представлены в виде примера.

Если одновременно управляется образующее виртуальный сенсорный датчик 26 подмножество (которое может включать также все элементы 28 группового излучателя 16) или также все преобразующие элементы 28 такого группового излучателя 16, то создается плоский, распространяющийся перпендикулярно к линейному групповому излучателю 16 фронт звуковой волны 27, который в показанном варианте осуществления изобретения состоит из излучений отдельных преобразующих элементов 28. Если такая звуковая волна 27 вдоль показанной на фиг.7 нормали N к стенке 32 трубопровода излучается в трубопровод, то волна отражается как от внутренней стенки 33 трубопровода 6, так и от наружной стенки 34 трубопровода 6 и регистрируется, по существу, теми же излучающими преобразующими элементами 28 (импульсный эхо-способ). Измеренная разность времени прохождения обоих отраженных сигналов позволяет определить толщину стенки трубы 32, при этом уменьшение стенки трубы относительно заданной величины является указанием на коррозионное повреждение.

Для надежного выявления трещин, имеющих, как правило, существенную радиальную компоненту протяженности, неприемлемо радиальное излучение ультразвука в стенку трубы. Здесь следует применить излучение под определенным углом.

На фиг.3b на основании двух примеров показано генерирование наклонно проходящего плоского фронта волны 27 посредством состоящего из отдельных преобразующих элементов 28 виртуального сенсорного датчика 26 линейного носителя сенсорного датчика 26. Как видно из фиг.3b, виртуальные сенсорные датчики 26 излучают проходящую под углом α вправо или под углом α' влево волну 27, когда отдельные преобразующие элементы 28 управляются один относительно другого со сдвигом во времени. Управление преобразующих элементов 28 со сдвигом во времени представлено стрелками различной длины над отдельными преобразующими элементами 28, причем длина отдельных стрелок иллюстрирует прошедшее после управления соответствующим преобразующим элементом 28 время. Также в случае изогнутого носителя сенсорного датчика 16 (фиг.4а и следующие) для генерирования пучка звуковой волны в наклонном относительно радиуса (изогнутого носителя сенсорного датчика 16 или стенки трубы) направлении излучения управление отдельных сенсорных элементов 28 виртуального сенсорного датчика 26 осуществляется таким образом, что пучок формируется с минимальной расходимостью и волновой фронт может быть прямым или плоским, то есть квази-«одиночные лучи» отдельных преобразователей проходят параллельно.

Возможны многочисленные варианты управления преобразующими элементами 28. Например, путем последовательного управления преобразующими элементами 28 от краев виртуального сенсорного датчика 26 к его середине генерируется сливающийся, то есть фокусирующийся с определенным интервалом относительно группового излучателя 16, волновой фронт 27.

На фиг.4а показано деление на несколько поддиапазонов 26, т.е. виртуальных сенсорных датчиков, группового излучателя 16 согласно изобретению, имеющего кривизну, соответствующую кривизне стенки трубы.

Групповые излучатели 16 согласно изобретению могут быть построены, например, из 256 отдельных преобразующих элементов 28. Каждые 32 таких преобразующих элементов 28 составляют, например, виртуальный сенсорный датчик 26, при этом виртуальные сенсорные датчики 26 как одного группового излучателя 16, так и двух групповых излучателей 16, расположенных в круговом направлении и примыкающих друг к другу или расположенных по окружности с взаимным смещением, могут частично перекрываться для обеспечения достаточной степени разрешения в направлении вдоль окружности, то есть отдельные преобразующие элементы 28 могут соответственно относиться к двум виртуальным сенсорным датчикам.

На фиг.4b вновь показано рассмотренное ранее со ссылками на фиг.3а и 3b излучение с селективной направленностью виртуального сенсорного датчика 26, образованного из нескольких преобразующих элементов 28 группового излучателя 16. На каждом участке группового излучателя 16 может быть образован виртуальный сенсорный датчик 26, посредством которого ультразвуковые волны могут излучаться в стенку трубы под любым заданным углом к нормали N этой стенки трубы. В показанном примере осуществления излучение происходит под углом 0°, а также под двумя отличными от 0° углами α, α'. Таким образом, групповые излучатели 16 согласно изобретению применимы как для определения толщины стенки в соответствии с импульсным эхо-способом, так и для показанного на фиг.7 выявления трещин (способ прозванивания).

На фиг.5 показано, как посредством описанного на основании фиг.2 расположения групповых излучателей 16, 16' обеспечивается полный охват зоны распространения сигнала в трубопроводе 6. В том числе на фиг.5 можно наблюдать перекрытие групповых излучателей 16 первого кругового расположения групповыми излучателями 16' второго кругового расположения в направлении вдоль окружности U. Каждый из групповых излучателей 16, 16' посылает с использованием поддиапазона, то есть виртуального сенсорного датчика в плотной временной последовательности, три сверхзвуковых сигнала под уже ранее неоднократно упомянутыми тремя углами излучения 0°, α, α' обычно таким образом, что продвижение волнового фронта в трубопроводе происходит под углом 45°, при этом α'=-α. Поэтому излучение происходит при положительном и отрицательном углах наклона к вертикали, так как не регистрируемая при первом (положительном) направлении излучения трещина, расположенная непосредственно сзади за сварным швом трубы, может быть зарегистрирована при другом направлении излучения с (негативным) углом наклона, так как она теперь находится впереди сварного шва трубы. Вслед за этим виртуальные сенсорные датчики в круговом направлении смещаются в направлении стрелки U как минимум на один преобразующий элемент 28, после чего вновь посылаются три ультразвуковых сигнала. Таким образом в зоне групповых излучателей 16, 16' производится сканирование трубопровода 6 в направлении вдоль окружности U, в результате которого обеспечивается вместе с упомянутым сенсорным перекрытием полный охват зоны распространения сигнала в направлении вдоль окружности U. Как видно из фиг.5, групповые излучатели 16, 16' расположены с интервалом относительно стенки трубы, причем остающееся свободным пространство 29 между групповыми излучателями 16, 16' и внутренней стенкой трубопровода 6 заполнено транспортируемой в трубопроводе 6 средой.

Фиг.6а и 6b наглядно представляют способ по изобретению выявления трещин 30 внутри трубопровода 6.

На фиг.6а схематически показан путь прохождения звука 31 в стенке 32 трубопровода 6. Поддиапазон (виртуальный сенсорный датчик) расположенного внутри трубопровода 6 группового излучателя 16 посылает ультразвуковую волну в стенку трубы 32 под конечным углом наклонно к нормали N этой стенки трубы 32, так что волновой фронт после первого преломления о внутреннюю стенку 33 трубопровода 6 распространяется в стенке трубы 32 под углом примерно 45° относительно нормали N. За счет этого происходит по существу полное отражение излученной звуковой волны от наружной стенки 34 трубопровода 6, так что суммарная излученная энергия переизлучается в направлении внутренней стенки 33 трубопровода 6. Звуковая волна вновь преломляется о внутреннюю стенку 33 и после прохождения свободного пространства 29 в другом поддиапазоне приходит на групповой излучатель 16, где она принимается практически с интенсивностью, соответствующей интенсивности излучения.

На фиг.6b представлен вариант, сходный с вариантом по фиг.6а, однако в предлагаемом здесь примере осуществления трещина 30 находится вблизи от наружной стенки 34 трубопровода 6. В данном случае часть излученной аналогично фиг.6а звуковой энергии отражается или дифрагирует от трещины 30 и регистрируется таким образом в диапазоне излучающего виртуального сенсорного датчика группового излучателя 16. Для выявления трещины 30', находящейся в труднодоступных для ультразвуковых волн зонах, например, вблизи шва в стенке 35 трубы, необходимо на каждом участке стенки трубы 32 произвести излучение с двух сторон. Это обеспечивается согласно изобретению геометрией излучения и перекрывающимся расположением групповых излучателей.

На фиг.7 более детально представлено взаимодействие излученной в стенку 32 трубы звуковой волны a с трещиной 30. Путь луча a-b-c-d от излучающего виртуального сенсорного датчика 26 группового излучателя 16 к виртуальному сенсорному датчику 26' в сущности соответствует показанному на фиг.6а пути пробега звука 31 (хотя в отличие от фиг.6 на фиг.7 излучение сигнала выполнено с правой стороны). Если в трубопроводе 6 присутствует трещина 30, то к виртуальному сенсорному датчику 26 приходит лишь часть излученной звуковой волны вдоль пути пробега a-b-c-d, так как часть волновой энергии (e, f) дифрагирует или отражается от дефекта 30. Эта составляющая на представленном примере исполнения в дальнейшем не учитывается. Дифрагирующая от трещины 30 составляющая h излученной звуковой волны приходит согласно показанному на фиг.7 пути пробега h-i в поддиапазон 26 (виртуальный сенсорный датчик) группового излучателя 16.

В то время как для измерения толщины стенки при перпендикулярном излучении сигнала используются обычно продольные волны, то для дефектоскопии стенки трубы 32 согласно фиг.6а, 6b или 7 применяются также поперечные волны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ И/ИЛИ КОНТРОЛЯ РАСХОДА ИЗМЕРЯЕМОЙ СРЕДЫ ЧЕРЕЗ ИЗМЕРИТЕЛЬНУЮ ТРУБУ | 2009 |

|

RU2466359C2 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| СИСТЕМА ДЛЯ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СТЕНКЕ ТРУБЫ | 2009 |

|

RU2491543C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ | 2005 |

|

RU2310837C2 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2498292C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ДИАГНОСТИКИ ДЕФЕКТОВ ГАЗОВЫХ ТРУБОПРОВОДОВ | 2010 |

|

RU2422814C1 |

Использование: для контроля трубопроводов. Сущность: заключается в том, что во время прохождения по трубопроводу ультразвуковые сигналы излучают преобразующими элементами в стенки трубы и отраженные от различных поверхностей раздела ультразвуковые сигналы обрабатывают для определения дефектов в стенках трубы, при этом подобласти групповых излучателей, представляющие собой виртуальные сенсорные датчики, образованы из множества расположенных в ряд друг возле друга в круговом направлении трубопровода преобразовательных элементов, совместно излучающих ультразвуковые сигналы, по меньшей мере, в одном направлении падения на стенки трубы, причем указанные и/или другие подобласти соответствующих групповых излучателей принимают сигналы, отраженные от поверхностей раздела стенок трубы. Технический результат: достоверное обнаружение трещин, находящихся внутри стенки трубы. 2 н. и 29 з.п. ф-лы, 7 ил.

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| Система акустического изображения | 1989 |

|

SU1663532A1 |

| Способ получения несимметричных -фЕНил- -зАМЕщЕННыХ п-фЕНилЕНдиАМиНОВ | 1979 |

|

SU841580A3 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД | 2002 |

|

RU2205397C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛА ТРУБОПРОВОДА | 1998 |

|

RU2139469C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

| US 4105972 A, 08.08.1978 | |||

| US 5460046 A, 24.10.1995. | |||

Авторы

Даты

2007-12-10—Публикация

2003-07-09—Подача