Изобретение относится к области производства, преобразования и распределения электрической энергии и может быть использовано в устройствах для прямого преобразования тепловой энергии в электрическую энергию.

Известен термоэлектронный преобразователь (Патент РФ RU 2124782 С1, 6 H01J 45/00, H21D 7/04. Термоэлектронный преобразователь тепловой энергии в электрическую/ Маевский В.А. - 96113699/09; Заявлено 1996.07.05, опубликовано 1999.01.10), содержащий катод и анод, имеющие профилированные рабочие поверхности и снабженные экранами, и формирователь магнитного поля, расположенный таким образом, что напряженность магнитного поля перпендикулярна поверхности катода и анода. Работа преобразователя основана на том, что обеспечиваются условия преимущественного движения термоэлектронов с катода на анод при равных температурах катода и анода, выполненных из одного материала.

Недостатком такого преобразователя является сложность конструкции, обусловленная необходимостью устройства экранов в масштабах порядка циклотронного (ларморовского) радиуса электронов, и сложность получения большой плотности потока электронов с катода на анод при равных температурах электродов и, тем более, в случае когда температура анода существенно превышает температуру катода.

Наиболее близким по технической сущности является термоэлектронный преобразователь энергии (см. например, сб. статей «Прямое преобразование тепловой энергии в электрическую» пер. с англ., - М.: Госатомиздат, 1961, с.69-70, рис.63), который содержит катод и анод, лежащие в одной плоскости, ускоряющий электрод и магнитную систему, расположенную таким образом, что вектор магнитной индукции направлен параллельно плоскости катода и анода и перпендикулярно направлению от катода к аноду. Работа преобразователя основана на «испарении» электронов с горячего металла (катода) и «конденсации» их на холодном металле (аноде). Пролет электронов от катода к аноду обеспечивается за счет ускорения их электрическим полем и отклонения магнитным полем. Преимущественное движение электронов от катода к аноду обеспечивается как за счет отклонения их магнитным полем, так и за счет пониженной по отношению к катоду плотности тока электронной эмиссии с анода, имеющего более низкую температуру.

Недостатком такого преобразователя является низкий коэффициент полезного действия, обусловленный потерями тепловой энергии на охлаждаемом аноде, а также потерями электрической энергии на ускоряющем электроде.

Заявляемое изобретение направлено на увеличение коэффициента полезного действия термоэлектронного преобразователя.

Решение поставленной задачи достигается тем, что в термоэлектронном преобразователе, содержащем катод и анод, лежащие в одной плоскости, нагреватель и магнитную систему, расположенную таким образом, что вектор магнитной индукции направлен параллельно плоскости катода и анода и перпендикулярно направлению от катода к аноду, катод и анод имеют тепловой контакт с нагревателем, причем грани катода и анода, обращенные к нагревателю, закрыты электрическим изолятором. Между катодом и анодом могут быть установлены промежуточные электроды, причем зазоры между любыми соседними электродами составляют величину до единиц микрометров. Кроме того, преобразователь может быть снабжен пластиной или пленкой из материала с низкой электропроводностью, например, из полупроводника или полуметалла, расположенной таким образом, что ее поверхность находится в контакте с поверхностями электродов, лежащими в одной плоскости и свободными от электрического изолятора. Электроды могут быть выполнены непосредственно на пластине или пленке путем металлизации или легирования ее поверхности. Катод, анод и промежуточные электроды в этом случае могут быть объединены в сплошной тонкий слой таким образом, что электродная система вместе с пластиной или пленкой представляет собой спай разнородных материалов. Для преобразования тепловой энергии в электрическую энергию переменного тока магнитная система выполнена переменной.

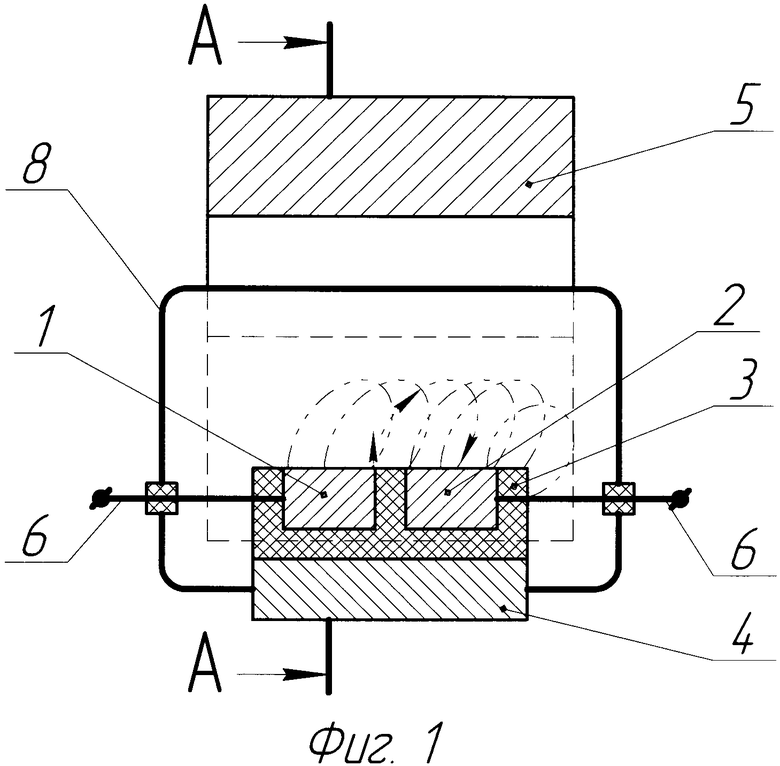

Термоэлектронный преобразователь показан на фиг.1 - 8:

- фиг.1 - элементарный двухэлектродный вакуумный преобразователь.

- фиг.2 - разрез А-А на фиг.1.

- фиг.3 - вакуумный преобразователь с промежуточными электродами (последовательное соединение элементарных преобразователей).

- фиг.4 - преобразователь с эмиссией электронов в пластину или пленку из полупроводника или полуметалла.

- фиг.5 - преобразователь с электродами, выполненными непосредственно на пластине или пленке путем металлизации ее поверхности.

- фиг.6 - преобразователь с электродами, выполненными непосредственно на пластине или пленке путем легирования ее поверхности.

- фиг.7 - вакуумный преобразователь с электродами, объединенными в сплошную тонкую пленку.

- фиг.8 - термоэлектронный преобразователь со сплошной пленочной электродной системой и эмиссией электронов в пластину или пленку из полупроводника или полуметалла.

Преобразователь по фиг.1 и фиг.2 содержит катод 1 и анод 2, установленные посредством электрического изолятора 3 на нагревателе 4 и помещенные в магнитное поле, создаваемое магнитной системой 5. Вектор магнитной индукции направлен параллельно плоскости катода 1 и анода 2 и перпендикулярно направлению от катода 1 к аноду 2. Катод 1 и анод 2 снабжены токоподводами 6. Преобразователь по фиг.3 снабжен промежуточными электродами 7, расположенными между катодом 1 и анодом 2. Магнитная индукция и зазоры между электродами выбираются из условия

A/2<RC<δ,

где А - величина зазоров между соседними электродами, RC - циклотронный (ларморовский) радиус эмиссионных электронов, δ - толщина области отрицательного объемного заряда над поверхностями электродов 1, 2 и 7, зависящая от работы выхода материала электродов и их температуры. Электродные системы преобразователей по фиг.1, 2, 3 и 7 помещены в вакуумные камеры 8. Преобразователи по фиг.4, 5, 6 и 8 снабжены пластиной 9 из материала с низкой электропроводностью, например, из полупроводника или полуметалла, находящейся в контакте с поверхностями электродов 1, 2, и 7 (фиг.4, 5 и 6), или пленочной электродной системой 10 (фиг.8), и движение эмиссионных электронов между электродами происходит в материале пластины.

Электроды 1, 2 и 7 в преобразователе (фиг.5) выполнены непосредственно на пластине 9 путем металлизации ее поверхности, а в преобразователе (фиг.6) - легированием поверхности пластины 9. На фиг.7 показан преобразователь, в котором катод, анод и промежуточные электроды объединены в сплошную пленку 10, снабженную токоподводами 6. В преобразователе, изображенном на фиг.8, пленочная электродная система 10 выполнена на пластине 9.

При работе преобразователя (фиг.1 и 2) электроды 1 и 2, получая тепловую энергию от нагревателя 4 через электрический изолятор 3, нагреваются и с их поверхностей происходит эмиссия электронов. В местах контакта электродов 1 и 2 с изолятором 3 эмиссия происходит в диэлектрик с образованием тонкого двойного электрического слоя, влияние которого на движения электронов в вакууме исчезающе мало. Над поверхностями электродов 1 и 2 образуется отрицательный объемный заряд из эмиссионных электронов. Толщина объемного заряда может достигать сотых и даже десятых долей миллиметра. Уже при зазоре между электродами 1 и 2 порядка 10-3 - 10-2 мм и магнитной индукции порядка единиц Тесла эмиссионные электроны над поверхностями электродов можно считать «замагниченными», т.е. эмиссионные электроны при их движении будут описывать криволинейные траектории, причем для значительной части эмиссионных электронов точка возврата в электродную систему (точка «конденсации») будет находиться по фиг.1 правее точки «испарения». Таким образом, создаются условия преимущественной «конденсации» электронов на аноде 2 при равных условиях «испарения» с катода 1 и анода 2, т.е. между катодом 1 и анодом 2 возникает поток электронов и при подключении к токоподводам 6 нагрузки в ней потечет ток. При разомкнутых токоподводах 6 (при отсутствии нагрузки) разность потенциалов между электродами будет возрастать до тех пор, пока электрическое поле, противодействующее потоку электронов с катода 1 на анод 2 и способствующее перелету электронов с анода 2 на катод 1, не уравняет электронные потоки.

Эмиссионные электроны, «испаряющиеся» с катода 1 и «конденсирующиеся» на аноде 2, совершают работу против сил электрического поля. Часть энергии электронов, полученной ими при «испарении» с катода 1 (нагревателя) превращается в работу, а часть (в пределе это работа выхода материала электродов) выделяется при их «конденсации» на аноде 2 (холодильнике). Процесс совершения электронами работы сопровождается компенсацией. Таким образом, рабочее тело т.е. электроны, получая энергию от катода 1 (нагревателя), совершают работу и отдают часть энергии аноду 2 (холодильнику).

Поскольку анод 2, получая энергию от электронов, нагревается, а катод 1, отдавая энергию электронам, охлаждается, температура анода 2 будет выше температуры катода 1. Противоречия в том, что тело с более низкой температурой выполняет функцию нагревателя, а тело с более высокой температурой служит холодильником, нет, так как в рабочем цикле используются высокоэнергетичные электроны. При температурах электродов 1 и 2 порядка полутора - двух тысяч градусов энергия эмиссионных электронов составляет единицы электронвольт, что соответствует температуре в десятки тысяч градусов, т.е. «конденсация» эмиссионных электронов на коллекторе, температура которого превышает температуру эмиттера, вполне закономерна. Необходимым условием для работы устройства является условие превышения электронного потока с катода 1 на анод 2 над обратным потоком.

В преобразователе, показанном на фиг.1, такие условия создаются геометрией электродов и наличием магнитного поля. Поскольку температура «рабочего тела» т.е. высокоэнергетичных эмиссионных электронов значительно выше температуры нагревателя (катода 1), можно считать, что «рабочее тело» получает энергию от нагревателя не в «форме теплоты». Так как температура анода 2 выше температуры катода 1, энергия компенсации, получаемая анодом 2 от катода 1 посредством потока высокоэнергетичных электронов, возвращается к катоду 1 уже в «форме теплоты» как непосредственно через изолятор 3, так и через нагреватель 4. Выходное напряжение преобразователя по фиг.1 может составлять доли вольт, что затрудняет его практическое применение. На фиг.3 показан преобразователь с промежуточными электродами 7, представляющий по сути последовательное соединение элементарных преобразователей по фиг.1. Промежуточные электроды 7 являются анодами по отношению к электродам, лежащим слева от них, и катодами по отношению к электродам, лежащим справа.

В случае применения переменной магнитной системы в преобразователе может быть получена электрическая энергия переменного тока. Целесообразность применения переменной магнитной системы обусловлена еще и тем, что в этом случае можно избежать существенного превышения температуры анода 2 над температурой катода 1, снижающего эффективность работы устройства, поскольку анод и катод будут периодически меняться функциями т.е. анод будет становиться катодом и наоборот. Период изменения магнитного поля в таком случае должен быть значительно больше времени пролета электронов между электродами.

Работа выхода электронов в вакуум известных материалов, применяемых для изготовления электродов, составляет единицы электронвольт, и для обеспечения приемлемой плотности тока электронной эмиссии в вакуум необходимы высокие температуры электродов. Снижение рабочей температуры преобразователя можно обеспечить использованием эмиссии электронов в полупроводник или полуметалл. На фиг.4 показан преобразователь, у которого пространство над эмиссионными поверхностями электродов 1, 2 и 7 заполнено материалом с низкой электропроводностью, например полупроводником или полуметаллом - пластиной 9. При малой толщине пластины шунтирующее действие пластины 9 на выходной ток преобразователя будет незначительно.

Электродная система преобразователя с пластиной 9 может быть выполнена непосредственно на пластине 9, например, путем металлизации (фиг.5) или легирования (фиг.6) ее поверхности.

При изготовлении электродов преобразователя из материала с низкой электропроводностью в виде пленки малой толщины зазоры между электродами 1, 2 и 7 не обязательны и электродная система может быть выполнена в виде сплошной тонкой пленки 10 (фиг.7). Аналогично преобразователям по фиг.5 и 6 преобразователь со сплошной пленочной электродной системой может быть снабжен пластиной 9 из полупроводника или полуметалла (фиг.8). В этом случае электродная система в виде пленки 10 может быть выполнена непосредственно на пластине 9 путем металлизации или легирования ее поверхности. Движение носителей заряда (это могут быть не только электроны, но и дырки) в области спая пленки 10 с пластиной 9 (в области двойного электрического слоя) можно рассматривать как дрейф в скрещенных электрическом и магнитном полях. При одинаковом направлении дрейфа положительных и отрицательных носителей заряда электрический ток в преобразователе обеспечивается за счет различной концентрации и (или) различной массы и соответственно подвижности положительных и отрицательных носителей заряда.

Преобразователи по фиг.5, 6 и 8, представляющие собой тонкие ленты, могут быть собраны в батареи путем складывания в параллельные пакеты для получения больших токов.

Длинные в направлении от одного токоподвода к другому преобразователи могут быть свернуты в рулоны в том числе и вместе с нагревателями 4.

Предлагаемое устройство позволяет производить преобразование тепловой энергии в электрическую энергию с высоким коэффициентом полезного действия и широким диапазоном выходных напряжений и токов. Применение переменной магнитной системы дает возможность получить электроэнергию переменного тока в широком диапазоне частот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2388105C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ ЭНЕРГИЮ | 1994 |

|

RU2087990C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТЫ ВЫХОДА ЭЛЕКТРОНА | 2024 |

|

RU2821217C1 |

| Термоэлектронный генератор | 2023 |

|

RU2830621C1 |

| ЭЛЕКТРОННАЯ ТЕПЛОВАЯ ТРУБА | 2016 |

|

RU2629320C1 |

| КВАЗИВАКУУМНЫЙ ТЕРМОЭЛЕКТРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ | 1995 |

|

RU2124781C1 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 1998 |

|

RU2144242C1 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ИСТОЧНИК СВЕТА (ВАРИАНТЫ) | 2002 |

|

RU2274924C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2014 |

|

RU2578387C2 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР | 2016 |

|

RU2650887C2 |

Изобретение относится к области производства, преобразования и распределения электрической энергии и может быть использовано в устройствах для прямого преобразования тепловой энергии в электрическую энергию. Преобразователь содержит катод и анод, лежащие в одной плоскости, нагреватель и магнитную систему, расположенную таким образом, что вектор магнитной индукции направлен параллельно плоскости катода и анода и перпендикулярно направлению от катода к аноду. Катод и анод имеют тепловой контакт с нагревателем. Между катодом и анодом могут быть установлены промежуточные электроды, причем зазоры между соседними электродами составляют величину до единиц микрометров. Технический результат - преобразование тепловой энергии в электрическую энергию с высоким коэффициентом полезного действия и широким диапазоном выходных напряжений и токов. Применение переменной магнитной системы дает возможность получить электроэнергию переменного тока в широком диапазоне частот. 2 н. и 12 з.п. ф-лы, 8 ил.

1. Термоэлектронный преобразователь, содержащий катод и анод, лежащие в одной плоскости, нагреватель и магнитную систему, расположенную таким образом, что вектор магнитной индукции направлен параллельно плоскости катода и анода и перпендикулярно направлению от катода к аноду, отличающийся тем, что катод и анод имеют тепловой контакт с нагревателем, причем грани катода и анода, обращенные к нагревателю, закрыты электрическим изолятором.

2. Термоэлектронный преобразователь по п.1, отличающийся тем, что в него введены промежуточные электроды, расположенные между катодом и анодом.

3. Термоэлектронный преобразователь по п.1 или 2, отличающийся тем, что в него введена пластина или пленка из материала с низкой электропроводностью, например, из полупроводника или полуметалла, расположенная таким образом, что ее поверхность находится в контакте с поверхностями катода, анода и промежуточных электродов, лежащими в одной плоскости и свободными от электрического изолятора.

4. Термоэлектронный преобразователь по п.3, отличающийся тем, что катод, анод и промежуточные электроды выполнены непосредственно на пластине или пленке, например, металлизацией или легированием ее поверхности.

5. Термоэлектронный преобразователь по п.1, или 2, или 4, отличающийся тем, что зазоры между соседними электродами составляют величину до единиц микрометров.

6. Термоэлектронный преобразователь по п.3, отличающийся тем, что зазоры между соседними электродами составляют величину до единиц микрометров.

7. Термоэлектронный преобразователь по п.1, или 2, или 4, отличающийся тем, что магнитная система выполнена переменной.

8. Термоэлектронный преобразователь по п.3, отличающийся тем, что магнитная система выполнена переменной.

9. Термоэлектронный преобразователь по п.5, отличающийся тем, что магнитная система выполнена переменной.

10. Термоэлектронный преобразователь по п.6, отличающийся тем, что магнитная система выполнена переменной.

11. Термоэлектронный преобразователь, содержащий электродную систему с токоподводами, нагреватель и магнитную систему, расположенную таким образом, что вектор магнитной индукции направлен параллельно поверхности электродной системы и перпендикулярно направлению от одного токоподвода к другому, отличающийся тем, что электродная система выполнена в виде тонкой пленки из материала с низкой электропроводностью и имеет тепловой контакт с нагревателем, причем поверхность электродной системы, обращенная к нагревателю, закрыта электрическим изолятором.

12. Термоэлектронный преобразователь по п.11, отличающийся тем, что в него введена пластина или пленка из материала с низкой электропроводностью, например, из полупроводника или полуметалла, расположенная таким образом, что ее поверхность находится в контакте с поверхностью электродной системы, свободной от электрического изолятора.

13. Термоэлектронный преобразователь по п.12, отличающийся тем, что электродная система выполнена непосредственно на пластине или пленке, например, металлизацией или легированием ее поверхности.

14. Термоэлектронный преобразователь по п.11, или 12, или 13, отличающийся тем, что магнитная система выполнена переменной.

| ТЕРМОЭЛЕКТРОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ | 1996 |

|

RU2124782C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2096859C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| US 6064137 А, 16.05.2000 | |||

| Устройство для изготовления электрода химического источника тока | 1980 |

|

SU1003204A1 |

Авторы

Даты

2009-06-27—Публикация

2007-09-17—Подача