Изобретение относится к области атомной энергетики, в частности к устройствам удаления водорода из герметичных помещений атомных электростанций (далее - АЭС), и может быть использовано в системе безопасности АЭС.

В условиях аварии в герметическом объеме возможно выделение водорода во взрывоопасной концентрации. С целью предотвращения взрыва в помещениях атомной станции, где может произойти накопление водорода, устанавливают рекомбинаторы водорода - устройства, позволяющие окислять водород на поверхности специального катализатора. При этом образуется водяной пар, а концентрация водорода снижается до уровня, исключающего возможность взрыва.

Катализаторы - это вещества, изменяющие скорость химических реакций посредством многократного промежуточного химического взаимодействия с участниками реакций, не входящие в состав конечных продуктов.

Из уровня техники известны устройства для удаления водорода из герметичных помещений защитных оболочек АЭС.

К таким устройствам относятся обогреваемые контактные аппараты (рекомбинаторы) с принудительной прокачкой газовой среды, содержащей водород, устанавливаемые за пределами герметичной зоны, или свечи накаливания, располагаемые в самой зоне и обеспечивающие воспламенение водорода только при достижении его концентрации предела воспламенения (Энергетика и электрификация. Серия: Атомная энергетика за рубежом. Выпуск 6. Каталитические и искровые воспламенители водорода. Москва, 1989, стр.15-20).

Однако перечисленные устройства не являются устройствами пассивного типа, то есть зависят от работы подключенного к ним электроснабжения и при аварийной ситуации с длительной потерей электроэнергии они не работают.

Известно многоэлементное устройство для каталитического сжигания водорода в защитном контейнере для перевозки отработавших тепловыделяющих элементов, выполненное в виде керамических трубок, причем поверхность каждого элемента катализатора снабжена слоем гидрофобного материала (Авторское свидетельство СССР №1085421, G21C 9/04, 1995).

Недостатком этого устройства является то, что при концентрациях водорода в воздухе выше 6% катализатор теряет гидрофобные свойства.

Известен также каталитический сжигатель водорода, содержащий набор цилиндрических ячеек, внутри которых располагаются рабочие элементы, а именно каталитические стержни, выполненные из катализатора - платиновой черни (ШЕБЕКО Ю.Н. и др. «Исследование беспламенного горения водорода на поверхности гидрофобизированного катализатора», Физика горения и взрыва, 1995, т.31, №5, стр.37-43).

Известен каталитический сжигатель водорода пассивного типа, в котором рабочие элементы выполнены в виде стержней, изготовленных из материала катализатора, такого как платина, палладий, осмий, иридий, рутений, родий (Авторское свидетельство №1779191, G21C 9/04, 1996).

Недостатками известных устройств является то, что существует значительная вероятность возникновения пламенного горения и взрыва водородовоздушной смеси в процессе работы из-за возможности саморазогрева рабочего элемента катализатора.

Известно устройство для рекомбинации водорода и кислорода, содержащее вертикальный корпус с открытыми отверстиями для впуска и выпуска газа, внутри которого на пути прохождения газа размещены катализаторные тела, образующие множество параллельных каналов протекания газа (Патент RU №2069582, B01J 8/04, G21C 9/06, 1996).

Недостатком известного устройства является то, что оно работает в достаточно узком диапазоне концентрации водорода.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является рекомбинатор водорода и кислорода, содержащий корпус с входным и выходным участками, расположенный между ними теплопроводящий канал и катализаторное тело, размещенное на пути прохождения газовой смеси вдоль теплопроводящего канала (Патент RU №2264853, B01J 8/04, G21C 9/06, 2005).

Недостатком известного устройства является то, что катализатор характеризуется низкими каталитической активностью и устойчивостью.

Технический результат заключается в создании устройства, обеспечивающего стабильность работы в присутствии контактных ядов и высокую скорость окисления водорода в условиях естественной конвекции за счет эффективного низкотемпературного катализатора.

Для достижения указанного технического результата в пассивном каталитическом рекомбинаторе водорода, содержащем корпус с входным и выходным участками и размещенные в нижней части корпуса катализаторы, согласно предложению каждый катализатор получен гидротермальным синтезом путем осаждения гидроксида алюминия в суспензии наночастиц диоксида циркония, а именно на основе наночастиц диоксида циркония и нанокомпозита, состоящего из аморфного оксида алюминия и наночастиц диоксида циркония в количестве 10-50 мас.%, при этом размер наночастиц диоксида циркония составляет 15-20 мм.

Для решения поставленной задачи был создан катализатор на основе системы ZrO2-Al2O3. Исходную для гидротермальной обработки композицию в системе

ZrO2-Al2O3 получали следующим образом.

В 1М раствор оксихлорида циркония (ZrOCl2) в дистиллированной воде при постоянном перемешивании прибавляли 12М раствор гидроксид аммония до получения белого творожистого осадка. Полученный осадок промывали дистиллированной водой до отрицательной реакции на ионы хлора, фильтровали, высушивали при температуре 110°С, измельчали и подвергали гидротермальной обработке.

Гидротермальную обработку осуществляли при температуре 250°С, давлении 70 МПа в течение 4 часов. Продукт гидротермальной обработки высушивали в сушильном шкафу при температуре 110°С.

Полученные наночастицы ZrO2 суспендировали в 1М растворе хлорида алюминия (AlCl3). Затем при постоянном перемешивании добавляли 12М раствор NH4OH до появления белого осадка. Осадок промывали дистиллированной водой до отрицательной реакции на ионы хлора, фильтровали, сушили при температуре 110°С и измельчали.

Полученную порошкообразную композицию обрабатывали в гидротермальных условиях при температуре 450°С, давлении 2 МПа в течение 5 часов. Продукт сушили при температуре 110°С и компактировали в таблетки.

Из рентгенофазового анализа (далее - РФА) образца видно, что в системе

ZrO2-Al2O3 присутствуют широкие пики кубической модификации диоксида циркония с частицами размером DZrO2=15-20 нм и пиками, отвечающими следовому количеству гидроксида алюминия в форме гиббсита (фиг.1).

По данным электронно-микроскопического исследования установлено, что гидроксид алюминия располагается преимущественно на поверхности нанокристаллов ZrO2, а также в пространстве между наночастицами, что и приводит к образованию агломератов, размер которых достигает в некоторых случаях 200 нм (фиг.2).

Эксперименты показали, что при температуре 400°С активируется процесс дегидратации γ-AlOOH с образованием рентгеноаморфного Al2О3. Появление пиков какой-либо кристаллической алюминийсодержащей фазы при дегидратации бемита ни при гидротермальной обработке при Т=400°С, ни при повышении температуры до 475°С, по данным РФА, не наблюдается (фиг.3).

Данный факт объясняется тем, что размер образующихся при дегидратации бемита частиц оксида алюминия меньше размера критического зародыша кристаллических фаз Al2О3, а увеличению размеров частиц аморфного Al2О3 препятствуют нанокристаллы диоксида циркония, между которыми и локализуется основная часть оксида алюминия, образующегося при разложении γ-AlOOH. Факт локализации рентгеноаморфного Al2O3 на поверхности наночастиц ZrO2 и между ними подтверждается отсутствием роста нанокристаллов диоксида циркония даже при достаточно высоких температурах.

Таким образом, проведенное исследование взаимного влияния компонентов системы ZrO2-Al2O3-H2O на процессы химических и структурных превращений в гидротермальных условиях, показало возможность образования и существования при достаточно высоких температурах аморфного Al2О3, что связано с влиянием наночастиц диоксида циркония на процессы зародышеобразования и кристаллизации оксида алюминия.

Для исследования устойчивости аморфного оксида алюминия и анализа его стабильности в нанокомпозите образцы с соотношением компонентов ZrO2-Al2O3=50 мол.%:50 мол.% обрабатывали в режиме «изотермический обжиг-закалка» в диапазоне температур 1100-1300°С в течение 1-3 часов. При этом фиксировалось изменение массы образца, структурные превращения и изменение размера наночастиц на основе диоксида циркония в результате термообработки. Структурные изменения определялись методом рентгенофазового исследования.

Полученные данные показали, что в результате термообработки, начиная с 1200°С, в нанокомпозите фиксируется образование α-Al2О3, и после обжига при температуре 1300°С уже в случае одночасовой термообработки практически весь аморфный оксид алюминия кристаллизуется в α-Al2О3. При этом термообработка при температуре 1100°С не приводит к каким-либо структурным изменениям в нанокомпозите (фиг.4, 5).

Для сравнения каталитических свойств был приготовлен также базовый оксидный Co-Mn-катализатор, широко используемый для каталитического окисления водорода.

Данный катализатор был получен по известной схеме: методом смешения пептизированного уксусной кислотой концентрацией 0,06 моль СН3СООН/моль Al2O3 псевдобемита с оксидами кобальта (Со3O4 - 18 мас.%) и марганца (MnO2 - 12 мас.%) дисперсностью 4-6 мкм с последующей термообработкой, включающей сушку при 110°С в течение 6 часов и прокаливание при 400°С в течение 4 часов.

Свойства исследуемых материалов различного состава приведены в таблице 1, представленной на фиг.6. Исследования проводили при условиях: нагрев с постоянной скоростью до Т=1200°С; исходная концентрация водорода 0,98 об.%; объемный расход газовой смеси в каталитическом реакторе V=1,8 c-1.

Результаты показали, что катализаторы на основе наночастиц диоксида циркония и нанокомпозита аморфный оксид алюминия - нанокристаллический диоксид циркония в несколько раз превышают базовый оксидный катализатор по каталитической активности в реакции окисления водорода при температуре 150°С.

Исследование зависимости каталитической активности материалов в реакции окисления водорода от температуры (фиг.7) показали, что катализаторы на основе системы диоксид циркония-оксид алюминия являются низкотемпературными катализаторами, так как активное окисление водорода начинается уже с 50°С, в отличие от окисления H2 на базовом оксидном катализаторе, на котором процесс окисление становится заметным только при 150°С. При этом во всем рассмотренном диапазоне температур катализаторы на основе наночастиц ZrO2 или нанокомпозитов аморфный Al2О3-нанокристаллический ZrO2 обладают более высокой удельной активностью, чем базовый оксидный катализатор на основе системы

Al2О3-Со3O4-MnO2. Кроме того, полученные катализаторы обладают более высокой стабильностью к действию высоких температур.

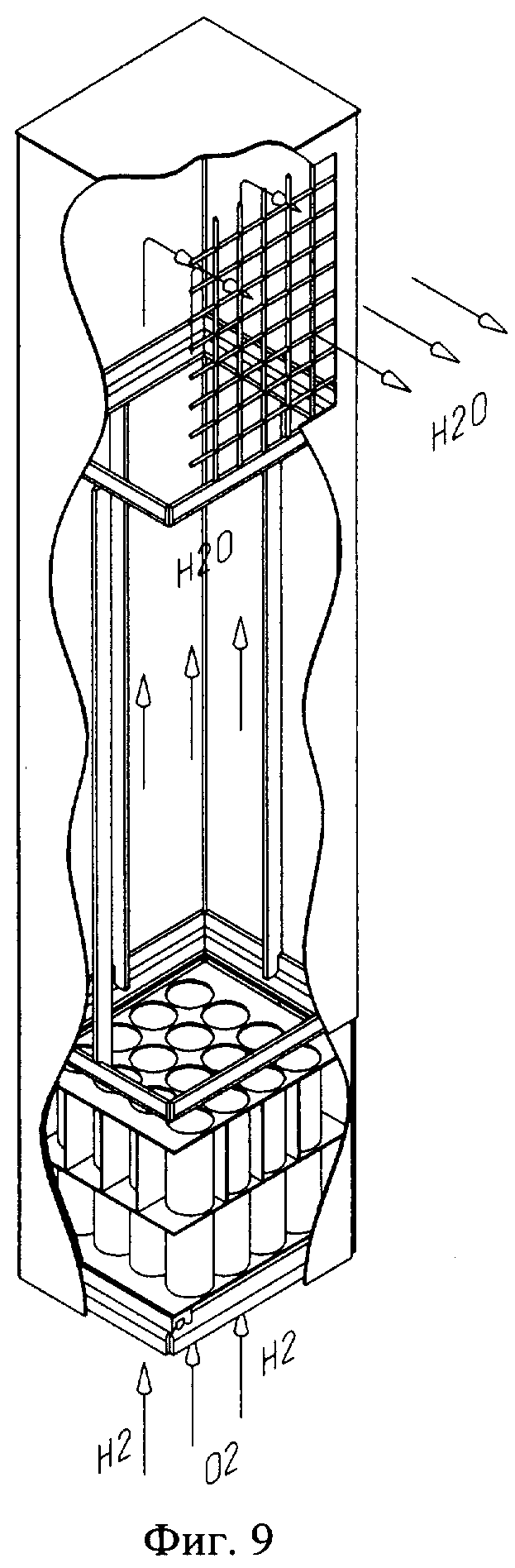

Предложение поясняется чертежами, где на фиг.1 представлен вид рентгеновской дифрактограммы (CuKα-излучение) композиции ZrO2-Al2О3; на фиг.2 показана микрофотография ZrO2-Al2О3; на фиг.3 представлены рентгеновские дифрактограммы ZrO2-Al2O3 после термообработки; на фиг.4 показан график зависимости степени кристаллизации оксида алюминия в композиции ZrO2-Al2O3 от времени и температуры термообработки; на фиг.5 показан график зависимости размера частиц t-ZrO2 в композиции ZrO2-Al2O3 от времени и температуры обработки; на фиг.6 представлена таблица 1 со свойствами катализаторов; на фиг.7 показаны зависимости каталитической активности материалов в реакции окисления водорода от температуры; на фиг.8 изображен общий вид пассивного каталитического рекомбинатора водорода; на фиг.9 показан принцип действия устройства.

Следует учесть, что на чертежах представлены только те детали, которые необходимы для понимания существа предложения, а сопутствующее оборудование, хорошо известное специалистам в данной области, на чертежах не представлено.

В представленном примере конкретного выполнения заявляемое устройство использовано в системе удаления водорода из защитной оболочки. Данная система по назначению является системой безопасности, а по характеру выполняемых функций - локализующей системой, которая характеризуется независимостью ее функциональных элементов друг от друга и от других систем АЭС.

Пассивные каталитические рекомбинаторы водорода (далее - ПКРВ), используемые в качестве основных функциональных элементов системы, начинают действовать при образовании в помещении повышенной концентрации водорода и продолжают работать, пока концентрация водорода не снизится до безопасного значения. В связи с этой особенностью технологическая схема системы удаления водорода представляет собой распределение рекомбинаторов по помещениям зоны локализации аварии.

Рекомбинатор водорода включает металлический корпус 1, выполненный в виде протяженного вертикально ориентированного параллелепипеда, разделенного на две зоны: нижнюю активную и верхнюю тяговую. Корпус 1 (конвертор) предназначен для направления потока газа через устройство снизу вверх и выполнен с входным и выходным участками.

Устройство также включает размещенную в корпусе 1 и извлекаемую из него кассету 2, в которую установлены катализаторы 3.

Устройство работает следующим образом.

Водородосодержащая смесь поступает к катализатору 3 через нижнее отверстие в корпусе 1. Образующаяся в результате химической реакции газовая смесь поднимается вверх (за счет разницы плотностей) и выходит в окружающую среду через верхнее отверстие в корпусе 1.

При появлении водорода в помещении с ПКРВ на поверхности катализатора 3 протекает экзотермическая реакция окисления (беспламенного горения) водорода. При этом происходит разогрев поверхности катализатора 3, что способствует организации конвективного потока среды через ПКРВ. Наличие тяговой зоны в устройстве ПКРВ позволяет увеличить конвективный поток среды. Таким образом, при функционировании ПКРВ осуществляется постоянный подсос водородосодержащей среды из помещения и рекомбинация водорода на поверхности катализатора 3.

Выделение тепла при реакции, когда газовые смеси, содержащие водород, рекомбинируют при контакте с катализатором 3, уменьшает плотность газа в нижней части рекомбинатора и стимулирует конвекцию, обеспечивая, таким образом, поступление большого количества водорода на катализатор 3 и высокую эффективность работы.

Системе не требуется подвод внешних сигналов управления.

На этом работа устройства закончена.

Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость».

Заявляемое устройство, предназначенное для обеспечения водородной взрывобезопасности, может быть использовано также в транспортном, химическом машиностроении и других отраслях техники.

Устройство обеспечивает оптимальную производительность по рекомбинации водорода, обладает высокой механической устойчивостью, выдерживает термические нагрузки, сохраняет работоспособность, находясь в режиме ожидания, содержит минимально возможное количество металлов дорогостоящей платиновой группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОКИСЛЕНИЯ ВОДОРОДА ДЛЯ УСТРОЙСТВ ЕГО ПАССИВНОЙ РЕКОМБИНАЦИИ | 2011 |

|

RU2486957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ИМПРЕГНИРОВАННЫЙ ПОРИСТЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА | 2011 |

|

RU2468866C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина | 2023 |

|

RU2812131C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| ПАССИВНЫЙ АВТОКАТАЛИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА С БОКОВЫМ ЗАБОРОМ ВОДОРОД-ВОЗДУШНОЙ ГАЗОВОЙ СМЕСИ | 2013 |

|

RU2537956C1 |

Изобретение относится к устройствам удаления водорода из герметичных помещений атомных электростанций. Описан пассивный каталитический рекомбинатор водорода, содержащий корпус с входным и выходным участками и размещенные в нижней части корпуса катализаторы, при этом каждый катализатор получен гидротермальным синтезом путем осаждения гидроксида алюминия в суспензии наночастиц диоксида циркония. Технический эффект - стабильность работы и высокая скорость окисления водорода в условиях естественной конвекции. 2 з.п. ф-лы, 9 ил.

1. Пассивный каталитический рекомбинатор водорода, содержащий корпус с входным и выходным участками и размещенные в нижней части корпуса катализаторы, отличающийся тем, что каждый катализатор получен гидротермальным синтезом путем осаждения гидроксида алюминия в суспензии наночастиц диоксида циркония.

2. Пассивный каталитический рекомбинатор водорода по п.1, отличающийся тем, что катализатор получен на основе наночастиц диоксида циркония и нанокомпозита, состоящего из аморфного оксида алюминия и наночастиц диоксида циркония в количестве 10-50 мас.%.

3. Пассивный каталитический рекомбинатор водорода по п.1, отличающийся тем, что размер наночастиц диоксида циркония составляет 15-20 мм.

| СПОСОБ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА, НАХОДЯЩИХСЯ В ГАЗОВОЙ СМЕСИ, РЕКОМБИНАТОР ВОДОРОДА И КИСЛОРОДА | 2004 |

|

RU2264853C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И РЕКОМБИНАЦИОННОЕ УСТРОЙСТВО ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА, В ЧАСТНОСТИ, ДЛЯ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 1997 |

|

RU2179758C2 |

| DE 19914814 C1, 14.12.2002 | |||

| US 5473646 A, 05.12.1995 | |||

| WO 00/59634 A1, 12.10.2000. | |||

Авторы

Даты

2009-07-10—Публикация

2008-06-23—Подача