Изобретение относится к каталитическим композициям, применяемым в качестве катализаторов или носителей для катализаторов, в частности катализаторов для очистки серусодержащих газов, и может найти применение в процессах очистки серусодержащих газов на предприятиях газовой, нефтяной, химической промышленности, металлургии.

В настоящее время наиболее распространенным методом извлечения серы из кислых газов является процесс Клауса. В промышленной практике в 2- и 3-реакторных установках получения серы по способу Клауса, как правило, применяют пакет из нескольких катализаторов, включающих: катализатор для основного процесса Клауса, катализатор защитного слоя, катализаторы для очистки хвостовых газов. Пакет катализаторов формируют в зависимости от требуемой степени очистки, срока эксплуатации и стоимости.

Качество и эффективность катализаторов для процесса Клауса являются одними из основных факторов, обеспечивающими как высокий выход серы, так и экологическую безопасность проведения процесса Клауса.

Традиционными катализаторами процесса Клауса являются катализаторы на основе оксида алюминия, в том числе катализаторы для основного процесса Клауса [US 4364858, RU 2048908 C1, СА 2818272 А1], для защитного слоя, катализаторы для гидрогенизации сернистых соединений при очистке хвостовых газов. Широкое распространение алюмооксидных катализаторов в промышленности обусловлено тем, что эти катализаторы характеризуются высокой удельной поверхностью 250-380 м2/г, достаточно высокой механической прочностью, средним диаметром пор не менее 3,5 нм, что позволяет избегать внутридиффузионного торможения процесса в зерне катализатора и достигать высокой активности. Технологии производства алюмооксидных катализаторов отличаются относительно низкой стоимостью и большим разнообразием методов получения, позволяющих широко регулировать физико-химические и структурные характеристики алюмооксидных гранул [J. Ind. Eng. Chem. 15, 2009, Р. 143-147].

Алюмооксидные катализаторы для процесса Клауса должны обладать стойкостью к основным факторам, приводящим к дезактивации, и эксплуатироваться не менее 4 лет, сохраняя свои каталитические свойства. Основным недостатком алюмооксидных катализаторов процесса Клауса является их быстрая дезактивация за счет сульфатации, даже в отсутствие кислорода [Технология нефти и газа, №1, 2009, С. 38-42], и тем более в случае присутствия незначительных количеств кислорода, при этом особенно резко активность алюмооксидных катализаторов снижается в реакциях превращения карбонилсульфида и дисульфида углерода, а также в основной реакции Клауса [Кокс и химия, 2012, №6, С. 37-42; Катализ в промышленности, 2011, N 1, С. 61-65].

Титаноксидные катализаторы процесса Клауса [US 4532119; SU 1213976; RU 2076776 С1] имеют ряд преимуществ по сравнению с алюмооксидными: более высокую устойчивость к сульфатации и за счет этого - более высокую активность в реакциях превращения сераорганических соединений во времени. Это позволяет в течение всего срока эксплуатации достигать более высокого выхода серы по сравнению с алюмооксидными катализаторами. Поэтому в современных установках получения серы рекомендуется хотя бы в первом каталитическом конверторе, а лучше во всех конверторах, использовать титаноксидные катализаторы [Техногии нефти и газа, №6, 2009, с. 3-8; J. Ind. Eng. Chem. 15, 2009, С. 143-147].

Но известные промышленные титаноксидные катализаторы характеризуются невысокой механической прочностью, хрупкостью, невысокой термической и гидротермической стабильностью по сравнению с классическими алюмооксидными катализаторами.

Известно, что [Sulphur, 1995, 1, С. 40-50] существенный вклад в дезактивацию катализаторов процесса Клауса оказывает постепенный процесс гидротермального старения. В процессе эксплуатации катализаторы подвергаются воздействию водяного пара (10-35 об.%) и повышенных температур (180-350°С), в результате происходит спекание мелких пор в более крупные, уменьшение удельной поверхности и резкое снижение механической прочности. Скорость гидротермального старения связана с температурой и составом газа. При повышенном давлении водяного пара и повышенных температурах может происходить необратимая гидратация поверхности и разрушение гранул, особенно титаноксидных катализаторов.

Важное значение имеет термическая стабильность. Ускоренное тепловое старение, как правило, происходит при неконтролируемых возгораниях серы во время остановки или во время попытки регенерации катализаторов от отложения углеводородов путем их окисления, при этом разогрев в слое катализатора может превышать 550°С, что обычно является порогом термостабильности катализатора. В результате перегревов могут происходить существенные изменения в фазовом составе, текстуре катализатора и наблюдается существенное снижение удельной площади поверхности катализатора, прочности и активности. Под воздействием высоких температур катализаторы на основе диоксида титана спекаются в большей степени, чем оксид алюминия.

Еще одной особенностью катализаторов на основе диоксида титана является сложность технологии их промышленного производства, в частности сложность формования гранул методом экструзии с достижением достаточной прочности продуктов. Одним из вариантов достижения оптимальных физико-химических характеристик катализаторов, в том числе повышения устойчивости к термическим и гидротермическим факторам, а также получения промышленного способа приготовления, позволяющего формовать гранулы методом экструзии с достижением достаточной прочности, является использование каталитических композиций, твердых растворов на основе оксидов алюминия и диоксида титана.

Известно использование каталитических композиций на основе оксидов алюминия и диоксида титана (содержащих 30-75 мас.% TiO2) в качестве катализаторов и носителей для различных процессов сероочистки.

Известно использование каталитических композиций на основе соединений алюминия и диоксида титана в качестве катализатора основного слоя процесса Клауса с повышенной активностью в реакциях превращения сероорганических соединений [US 4.141.962; SU 1213976 A; CN 101049554 A; CN 1119194 С; RU 2076776].

Известен катализатор для защиты основного слоя катализатора Клауса от сульфатации [CN 1210201 С], включающий в состав компоненты: диоксид титана 40-60 мас.%, оксид алюминия 35-50 мас.%, соединения железа (в виде FeSO4) 5-10 мас.%.

Известны катализаторы гидрогенизации/гидролиза сернистых соединений для очистки хвостовых газов процесса Клауса на основе алюмотитановых носителей [US 4195101; US 5962367; CN 101835537; CN 101879451; CN 103282118; ЕР 0218153], дополнительно включающие в состав соединения Со, Mo, W, Ni в различных комбинациях в количестве 1-20 мас.%.

Известны катализаторы окисления сероводорода при температурах 180-400°С на основе алюмотитановых носителей, дополнительно включающие в состав 0,1-25 мас.% оксида никеля [US 4623533].

Известна композиция, в которой TiO2 и γ-Al2O3 добавляют в виде сухого коллоида. Эту композицию используют для приготовления катализатора гидрирования [RU 2013114393]. Катализатор гидрирования используют для очистки отходящего газа по процессу Клауса.

Недостатком описанных выше композиций является их невысокие прочность, термическая стабильность.

Известна каталитическая композиция [ЕР 0339640] на основе оксида алюминия-диоксида титана, применяемая в качестве катализаторов и носителей катализаторов, которую готовят путем контролируемого соосаждения растворов солей алюминия и солей титана. Композит содержит (0,5-50) мас.% TiO2 (в пересчете на общую массу композита). Диоксид титана распределен по всему объему композита таким однородным образом, что средний размер частиц TiO2 ниже 5 нм, а отдельные частицы TiO2 не могут быть обнаружены в прокаленном композите с помощью рентгенофазового анализа. В связи с равномерным распределением TiO2 в массе композит показывает значительно улучшенные каталитические свойства, например, в реакциях конверсии CS2 в процессе Клауса по сравнению с алюмотитановым катализатором замесного типа. Недостатком катализатора является относительно мелкий размер частиц TiO2 (ниже 5 нм), что может приводить к ускоренной дезактивации при термических перегревах.

Известен композитный материал [US 6956006], содержащий оксид кремния и диоксид титана и характеризующийся повышенной термической и гидротермической стабильностью. Композит получают путем осаждения гидроксида титана из водного раствора, содержащего растворенные сульфаты, в том числе титанилсульфат, в присутствии мочевины; затем осадок подвергают гидротермической обработке при температуре в диапазоне между 70-200°С; отделяют осадок гидроксида титана из раствора и промывают его; проводят взаимодействие осадка с основным золем кремнезема с образованием кремнийсодержащего гидроксида титана. Композит имеет удельную поверхность до 228 м2/г после прокаливания при 800°С в течение 3 часов и может быть применен в качестве катализатора в различных областях, таких как фотокатализаторы и как носитель катализатора в композициях для удаления органических соединений, присутствующих в воздухе, как катализатор для реакции Клауса и конверсии сероорганических соединений. Однако применение композита, содержащего TiO2 - 24,9 мас.%, остальное - соединения кремния, приведет к быстрой дезактивации в основной реакции Клауса в связи с низким содержанием TiO2, поскольку известно, что соединения кремния не активны в реакции Клауса.

Известные способы приготовления алюмотитановых каталитических композиций являются сложными и многостадийными: включают стадии совместного или раздельного соосаждения компонентов [US 4.141.962; ЕР 0218153; CN 100441298], либо использование органических соединений титана в качестве основного сырья [US 4.196.101], либо использование органических соединений титана для пропитки алюмооксидного носителя [US 2005/0272827; CN 101049554]. Эти способы не экологичны и экономически дороги.

Наиболее близким техническим решением к заявляемому решению является катализатор для получения серы по процессу Клауса, содержащий оксидный компонент и соединения щелочноземельного элемента, который дополнительно содержит соединения алюминия, в качестве соединений щелочноземельного элемента он содержит соединения кальция, а в качестве оксидного компонента - твердый раствор диоксида титана и пентаоксида ниобия при следующем содержании компонентов, мас.%: соединения кальция 1,0-5,0, соединения алюминия 20,0-55,0, твердый раствор диоксида титана и пентаоксида ниобия - остальное.

Описывается также способ приготовления катализатора для получения серы по процессу Клауса, включающий обработку тетрахлорида титана водным раствором или суспензией щелочного агента, формование, сушку и прокаливание с получением катализатора. Совместно с тетрахлоридом титана ведут обработку пентахлорида ниобия водным раствором или суспензией щелочного агента с получением оксигидроксидов титана и ниобия, осадок оксигидроксидов титана и ниобия смешивают с соединениями кальция и ведут процесс при условиях, обеспечивающих получение катализатора [Патент RU №2176156, МПК B01J 21/06, B01J 23/20, B01J 21/04, B01J 23/02, B01J 37/03, С01В 17/04, 27.11.2001].

Недостатком катализатора является недостаточно высокие механическая прочность, термическая и гидротермическая стабильность.

Задачей изобретения является разработка каталитической композиции и способа ее получения на основе оксидов алюминия и диоксида титана с различным соотношением оксида алюминия и диоксида титана, с повышенной механической прочностью, термической и гидротермической стабильностью, которая может применяться в качестве катализаторов или носителей для катализаторов различных процессов, в том числе для процессов извлечения серы из сероводородсодержащих газов.

Поставленная задача решается с помощью каталитической композиции, включающей оксидный компонент титана, оксид алюминия, соединение металла.

Каталитическая композиция содержит в качестве соединения металла по крайней мере один оксид и/или сульфат щелочноземельного металла, в качестве оксидного компонента титана включает модифицированный сульфатированный диоксид титана, который получен смешением по крайней мере одного оксида и/или сульфата щелочноземельного металла с гидратированным сульфатированным диоксидом титана с последующей гидротермальной обработкой при температуре 50-120°C и высушиванием, и композиция имеет следующий состав, мас.%:

Оксид алюминия - 2,0-77,0

Оксид и/или сульфат щелочноземельного металла - 1,0-6,0

Сульфат-ион - 2,0-9,0

Диоксид титана - остальное.

Предпочтительно предшественником оксида алюминия является продукт, полученный быстрой дегидратацией тригидроксида алюминия и имеющий состав Al2O3·nH2O, где n=0,03-2,0.

Предпочтительно предшественником оксида алюминия является продукт, представляющий собой псевдобемит.

Предпочтительно предшественником оксида алюминия является смесь продуктов: продукта, полученного быстрой дегидратацией тригидроксида алюминия, и продукта, представляющего собой псевдобемит.

Предпочтительно каталитическая композиция дополнительно включает диоксид кремния в количестве 1,0-10,0 мас.%.

Предпочтительно каталитическая композиция может быть сформирована в виде черенков, трилистников.

Предпочтительно каталитическая композиция имеет удельную поверхность 80-320 м2/г, насыпную плотность 0,8-1,1 г/см3, общий объем пор не менее 0,3 см2/г, прочность не менее 3 МПа, средний диаметр пор 3,5-12,0 нм.

Поставленная задача решается с помощью способа получения каталитической композиции, включающего обработку соединений титана, алюминия, соединения металла, формование, сушку и термообработку.

Для получения композиции используют гидратированный сульфатированный диоксид титана, в качестве соединения металла используют по крайней мере одно соединение щелочноземельного металла, которое смешивают с гидратированным сульфатированным диоксидом титана, полученный продукт подвергают гидротермальной обработке при температуре 50-120°C, полученный модифицированный сульфатированный диоксид титана сушат, подвергают его механохимической активации и смешивают с гидроксидными соединениями алюминия или модифицированный сульфатированный диоксид титана смешивают с гидроксидными соединениями алюминия с проведением совместной механохимической активации, к полученному продукту добавляют порообразующие добавки и связующее, проводят формование, сушку, термообработку при температуре 300-700°C и получают каталитическую композицию следующего состава, мас.%:

Оксид алюминия - 2,0-77,0

Оксид и/или сульфат щелочноземельного металла - 1,0-6,0

Сульфат-ион - 2,0-9,0

Диоксид титана - остальное.

Предпочтительно гидратированный диоксид титана имеет форму анатаза или смеси анатаза с аморфным диоксидом титана.

Предпочтительно в качестве гидроксида алюминия используют продукт, полученный быстрой дегидратацией тригидроксида алюминия.

Предпочтительно в качестве гидроксида алюминия используют гидратированное соединение алюминия состава AlO3·nH2O, где n=0,03-2,0.

Предпочтительно в качестве связующего используют неорганические или органические кислоты.

Предпочтительно перед гидротермальной обработкой гидратированного сульфатированного диоксида титана дополнительно вводят в смесь соединение кремния в количестве 1,0-10,0 мас.%.

Поставленная задача решается с помощью катализатора для процессов сероочистки, включающего вышеописанную каталитическую композицию.

Предпочтительно катализатор для получения серы по процессу Клауса имеет следующий состав, мас.%:

Оксид алюминия - 2,0-65,0

Оксид и/или сульфат щелочноземельного металла- 1,0-6,0

Сульфат-ион - 2,0-9,0

Диоксид титана - остальное.

Предпочтительно катализатор содержит диоксид кремния в количестве 1,0-10,0 мас.% для селективного окисления сероводорода в серу и имеет следующий состав, мас.%:

Оксид алюминия - 2,0-77,0

Оксид и/или сульфат щелочноземельного металла и/или силикат - 1,0-6,0

Сульфат-ион - 2,0-9,0

Диоксид кремния - 1,0-10,0

Диоксид титана - остальное.

Предпочтительно катализатор дополнительно содержит в качестве активного компонента соединение по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, V, Mn, Bi, в количестве 1,5-12 мас.% и соединение фосфора в количестве 0,5-10 мас.% для селективного окисления сероводорода в серу.

Предпочтительно катализатор дополнительно содержит в качестве активного компонента соединение по крайней мере одного металла, выбранного из группы щелочных металлов, в количестве 0,25-0,75 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, Zn, Mn, Bi, в количестве 1,5-5 мас.% для защиты основного катализатора Клауса.

Предпочтительно катализатор дополнительно содержит в качестве активного компонента по крайней мере одно соединение из группы Со, Ni, Fe и по крайней мере одно соединение из группы Mo, W в количестве 1-20 мас.% для гидрирования/гидрогенолиза сернистых соединений в отходящих газах процесса Клауса.

Предпочтительно катализатор дополнительно содержит в качестве активного компонента по крайней мере соединение одного металла, выбранного из группы щелочных металлов, в количестве 0,25-1,7 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Cr, Ni, Cu, V, Mn, Bi, в количестве 1,5-10 мас.% и соединение фосфора в количестве 0,5-10 мас.% для окисления сероводорода в диоксид серы.

Предлагаемая композиция позволяет получать катализаторы для гетерогенных реакций, имеющие различный состав, который можно формировать в зависимости от применения и условий эксплуатации.

Каталитическую композицию получают из следующего сырья.

В качестве титансодержащего сырья используют гидратированный сульфатированный диоксид титана, под которым подразумевают соединение с общей формулой TiOx(SO4)y(OHz)·nH2O, где x, y, z, n - не являются целыми числами и изменяются в широких пределах в зависимости от технологии приготовления [Химия оксидных соединений титана, Свердловск, 1988, С. 49].

Гидратированный сульфатированный диоксид титана получают путем обработки гидратированного диоксида титана подходящим сульфатирующим агентом, предпочтительно в результате обработки ильменитовых концентратов серной кислотой. В подготовленном сырье содержание сульфат-иона SO4 2- в отношении к TiO2 оптимально составляет 0,04-0,12. Кристаллографическая форма диоксида титана соответствует форме анатаза или смеси анатаза с аморфным диоксидом титана.

В качестве гидроксидных соединений алюминия используют гидратированные соединения алюминия, которые могут быть получены различными известными способами, однако предпочтительным является продукт, получаемый быстрой дегидратацией Bayer гидрата (гидраргиллита), который является легкодоступным и недорогим промышленным гидроксидом алюминия, например производства ОАО "Ачинский глиноземный комбинат". После термоактивации гидраргиллита продукт представляет собой аморфные гидроксиды переменного состава (Al2O3·nH2O, где n=0,25-2,0). Возможно использование растворимых солей алюминия и/или золя Al2O3.

В качестве соединений щелочноземельного соединения используют неорганические и/или органические соли, гидроксиды или их смеси.

В качестве соединений кремния используют аморфный порошок, золь или гель SiO2, силикаты слоистой структуры, силикат кальция, глины.

В качестве порообразующих добавок используют оксид алюминия со средним размером частиц 90-130 мкм, древесную муку, целлюлозу, карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу, глицерин, декстрин, полиэтиленгликоль (ПЭГ), поливиниловый спирт (ПВС), винилацетат, полиэтиленоксид (ПЭО), крахмал или их смеси в различных соотношениях.

Каталитическую композицию готовят следующим образом: к гидратированному сульфатированному оксиду титана TiOx(SO4)y(OHz)·nH2O добавляют по крайней мере одно из соединений щелочноземельного металла, перемешивают. Полученную смесь подвергают гидротермальной обработке при температуре 50-120°С в течение 1-24 часов, затем высушивают. Для получения высокодисперсного продукта компоненты шихты - сульфатированный модифицированный гидроксид титана и гидроксид алюминия - отдельно подвергают механохимической активации, затем смешивают либо совместно подвергают механохимической активации; добавляют порообразующие добавки, связующие; доводят влажность массы до необходимой для формования, формуют, высушивают, проводят термообработку.

Предпочтительно гидротермальную обработку проводят в смесителе с рубашкой для подвода теплоносителя.

Полученную шихту формуют известными способами, затем сушат при температуре 50-160°С в течение 0,5-6 часов. Сформованные гранулы подвергают термообработке предпочтительно в ступенчатом режиме в присутствии воздуха и паров воды. Термообработка проводится в интервале температур 300-700°С.

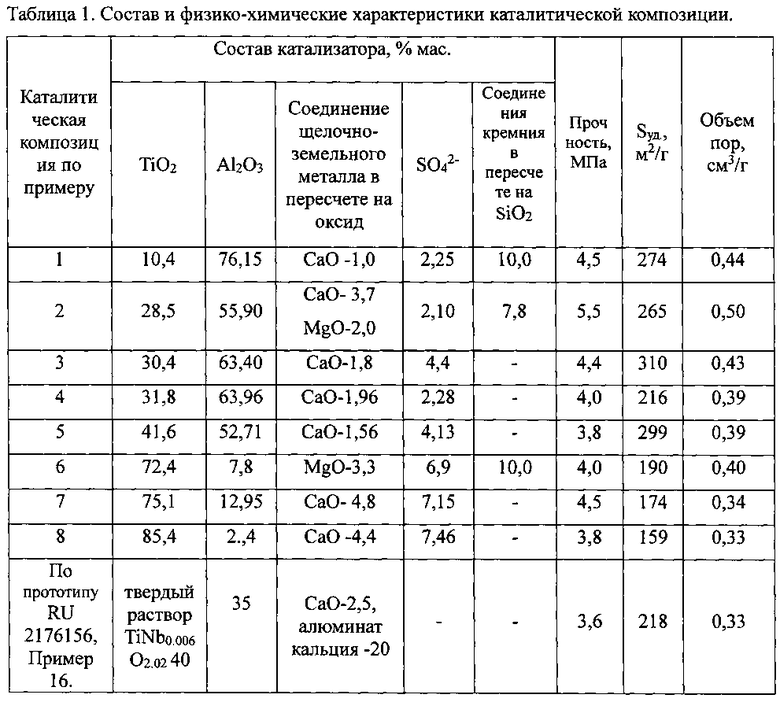

Каталитическая композиция имеет следующий состав, мас.%: оксид алюминия 3,0-77,0, соединения щелочноземельных металлов в пересчете на оксид 1,0-6,0, сульфат-ион 1,0-9,0, при необходимости соединения кремния в пересчете на оксид, диоксид титана - остальное. Каталитическая композиция имеет физико-химические характеристики: удельная поверхность от 80-320 м2/г и объем пор 0,2-0,5 см3/г, прочность 3-6 МПа, средний радиус пор 3,5-12 нм. Диоксид титана присутствует в анатазной модификации, размер частиц диоксида титана составляет не более 15 нм. Состав и физико-химические характеристики полученной каталитической композиции показаны в таблице 1.

Присутствие модифицированного сульфатированного диоксида титана совместно с другими компонентами обеспечивает высокую каталитическую активность катализаторов на основе предлагаемой композиции, прочность, высокую устойчивость к дезактивации (сульфатации) в присутствии серусодержащих соединений в технологическом газе.

Пористая структура играет большую роль в процессах сероочистки и должна обеспечивать диффузию реагентов. Заявляемая каталитическая композиция характеризуется суммарным объемом пор 0,2-0,5 см3/г и средним радиусом пор 3,5-12,0 нм, что является достаточным для обеспечения диффузии серусодержащих соединений.

Способ получения каталитической композиции с использованием метода механохимической активации приводит к получению высокоактивных, метастабильных полупродуктов - гидроксида алюминия и гидратированного модифицированного сульфатированного диоксида титана узкого фракционного состава. При совместной механохимической активации происходит уменьшение размера частиц, равномерное распределение компонентов, в результате после термообработки формируется смешанная композиция, в которой высокодисперсный диоксид титана стабилизируется соединениями кальция, оксидом алюминия и при необходимости соединениями кремния, что позволяет производить катализаторы для гетерогенных реакций с прочностью не менее 3 МПа, повышенной гидротермической и термической стабильностью.

Способ получения каталитической композиции, основанный на смешении компонентов, исключает технологические стадии осаждения, является экологичным, т.к. отсутствуют сточные воды.

На основе заявляемой каталитической композиции нами предложен ряд алюмотитановых катализаторов для различных процессов, получаемых введением в состав композиции модифицирующих и активных компонентов в виде соединений металлов и/или неметаллов, введенных путем пропитки или смешения. Активные компоненты могут быть введены путем пропитки с использованием одного или более пропиточных растворов, содержащих один или более компонентов или их предшественников. Высокая удельная поверхность (до 320 м2/г) обеспечивает необходимое диспергирование активных компонентов при приготовлении пропиточных катализаторов.

Предлагаемая каталитическая композиция с содержанием диоксида титана 30-85 мас.% может быть преимущественно использована как катализатор для проведения реакции Клауса.

Предлагаемая каталитическая композиция может быть использована для приготовления катализатора защитного слоя, являющегося специальным катализатором, предназначенным для предотвращения интенсивного образования сульфатов на алюмооксидном катализаторе Клауса основного слоя в присутствии незначительных количеств кислорода. Для получения катализатора защитного слоя в каталитическую композицию путем пропитки вводят соединение по крайней мере одного металла, выбранного из группы щелочных металлов, в количестве 0,25-0,75 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, Zn, Mn, Bi, в количестве 1,5-5 мас.%. Для получения катализатора защитного слоя преимущественно используют композицию с содержанием диоксида титана 10-40 мас.%.

Предлагаемая каталитическая композиция может быть использована для приготовления катализатора селективного окисления сероводорода в серу и применена в технологиях очистки газов, основанных на проведении реакции селективного окисления сероводорода в серу при температурах 200-300°С, содержании сероводорода 0,5-3,0 об.% и содержании паров воды не более 7 об.%. Для получения катализатора селективного окисления сероводорода в серу в каталитическую композицию путем пропитки или смешения вводят соединение по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, V, Mn, Bi, в количестве 1,5-12 мас.% и соединение фосфора в количестве 0,5-10 мас.%.

Предлагаемая каталитическая композиция может быть использована для приготовления катализатора окисления сероводорода в диоксид серы и может быть применена в технологиях очистки газов, основанных на проведении реакции глубокого окисления сероводорода в диоксид серы при температурах 300-350°С. Для получения катализатора окисления сероводорода в диоксид серы в каталитическую композицию путем пропитки или смешения вводят соединение по крайней мере одного металла, выбранного из группы щелочных металлов, в количестве 0,25-1,7 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Cr, Ni, Cu, V, Mn, Bi, в количестве 1.5-10 мас.% и соединение фосфора в количестве 0.5-10 мас.%.

В качестве носителя для катализатора окисления сероводорода преимущественно используют предлагаемую каталитическую композицию с содержанием диоксида титана 75-85 мас.% и преимущественно содержащую соединения кремния.

Предлагаемая каталитическая композиция может быть использована для приготовления катализатора гидрогенизации/гидролиза сернистых соединений при очистке хвостовых газов процесса Клауса. Катализатор получают введением в состав композиции активных компонентов путем пропитки и/или смешения, и готовый катализатор содержит по крайней мере одно соединение из группы Со, Ni, Fe и по крайней мере одно соединение из группы Mo, W в различных комбинациях в количестве 1-20 мас.%.

В качестве катализатора гидрогенизации/гидролиза сернистых соединений при очистке хвостовых газов процесса Клауса преимущественно используют композицию с содержанием диоксида титана 10-35 мас.% и содержащую соединения кремния.

Измерение значения удельной поверхности по азоту проводили на газометре ГХ-1 по ГОСТ 23401 по адсорбции азота методом БЭТ. Прочность катализатора на раздавливание по образующей (МПа) определяли на приборе МП-9С по предельному усилию разрушения, отнесенному к условному сечению гранулы. Измерение распределения частиц по размерам проводили на приборе Mastersizer-2000. Измерение массовых долей компонентов катализаторов проводили на приборе СПЕКТРОСКАН.

Рентгенографическое исследование образцов проведено на порошковом дифрактометре D8 Advance (фирмы ′Bruker′) в CuKα-излучении. Образцы сканировался в области углов 5-70 (2Θ) с шагом сканирования 0,1 и временем накопления 7 с в точке. Оценка размеров частиц катализаторов проводилась по параметрам рефлексов рентгеновского спектра. После учета вклада фонового рассеяния исходный спектр моделировали функциями типа лоренцианами для расчета ширины на половине высоты.

Измерение каталитической активности проводили на лабораторной установке с использованием реактора проточного типа.

Настоящее изобретение иллюстрируются примерами.

Примеры 1-8 показывают возможные способы приготовления композиции.

Пример 1 (таблица 1, пример 1).

Каталитическую композицию готовят следующим образом: к исходному сырью - к пасте гидратированного сульфатированного диоксида титана TiOx(SO4)y(OHz)·nH2O с содержанием TiO2 - 47 мас.% и SO4 2- - 7 мас.% добавляют порошок силиката кальция и порошок аморфного оксида кремния, перемешивают. Полученную пасту подвергают гидротермальной обработке в камере при температуре 85°С в течение 4 часов, затем высушивают до влажности 16-18%, получают продукт (1) - модифицированный сульфатированный диоксид титана в виде крупных кусков.

Гидроксид алюминия состава Al2O3·nH2O, где n=0,7 (n - количество молей воды), полученный методом быстрой дегидратации гидраргиллита, с размером частиц 90-150 мкм смешивают с продуктом (1). Смесь подвергают механохимической активации в дезинтеграторе при скорости вращения дисков 70-160 м/с, получают высокоактивный, метастабильный активированный продукт (2) - порошок со средним размером частиц не более 20 мкм.

Активированный продукт (2) загружают в Z-образный смеситель, добавляют оксид алюминия со средним размером частиц 80-100 мкм в количестве 3 мас.%, добавляют раствор азотной кислоты, взятой в количестве 0,05 моль/моль Al2O3, доводят влажность массы до необходимой для формования; методом закатки получают гранулы в виде сферы диаметром 4-6 мм, гранулы подвергают гидротермальной обработке при температуре 80°С в течение 3 часов, высушивают при температуре 110°С, проводят термообработку в ступенчатом режиме в интервале температур 300-620°С в течение 4 часов в потоке влажного воздуха. Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 10,4, СаО - 1,0, SO4 -2 - 2,25, SiO2 - 10,0, Al2O3 - 76,15 и физико-химические характеристики: удельная поверхность 274 м2/г, насыпная плотность 0,8 г/см3, общий объем пор 0,44 см3/г, прочность 4,5 МПа; средний диаметр пор 4,5 нм.

Полученная композиция может быть использована в качестве носителя для приготовления катализатора гидрогенизации сернистых соединений при очистке хвостовых газов процесса Клауса.

Пример 2 (таблица 1, пример 2).

Каталитическую композицию готовят по примеру 1, отличающуюся тем, что:

- в качестве соединений щелочноземельного металла используют 12% суспензию гидроксида кальция, а в качестве кремнийсодержащего сырья - глину в виде бентонитового порошка;

- проводят термообработку в ступенчатом режиме в интервале температур 300-680°С в течение 4 часов в потоке влажного воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 28,5, СаО - 3,7, MgO - 2,0, SO4 2- - 2,10, SiO2 - 7,8, Al2O3 - 55,9 и физико-химические характеристики: удельная поверхность 265 м2/г, насыпная плотность 0,84 г/см3, общий объем пор 0,50 см3/г, прочность - 5,5 МПа; средний диаметр пор 11,4 нм.

Полученная композиция может быть использована в качестве носителя для приготовления катализатора гидрогенизации сернистых соединений при очистке хвостовых газов процесса Клауса.

Пример 3 (таблица 1, пример 3).

Каталитическую композицию готовят следующим образом: к исходному сырью - к суспензии гидратированного сульфатированного диоксида титана TiOx(SO4)y(OHz)·nH2O с содержанием TiO2 - 27 мас.% и SO4 2- - 4 мас.% добавляют раствор нитрата кальция и 12% суспензию гидроксида кальция, перемешивают. Полученную пасту подвергают гидротермальной обработке в камере при температуре 95°С в течение 1,5 часов, затем высушивают до влажности 16-18%, подвергают механо-химической активации в дезинтеграторе, получают продукт (1) - модифицированный сульфатированный оксид титана в виде порошка со средним размером частиц не более 10 мкм.

Гидроксид алюминия, после быстрой дегидратации гидраргиллита, подвергают механо-химической активации в дезинтеграторе, получают высокоактивный, метастабильный гидроксид алюминия слоистой структуры в рентгеноаморфной форме со средним размером частиц не более 25 мкм; затем его подвергают пластификации в присутствии раствора азотной кислоты, взятой в количестве 0,01 г-моль/г-моль Al2O3, и получают продукт (2) - пластифицированную массу гидроксида алюминия с содержанием псевдобемита - 48% и с влажностью 50%, со средним размером частиц не более 15 мкм.

Продукт (1) и продукт (2) в необходимой пропорции загружают в Z-образный смеситель, добавляют древесную муку; каталитическую массу доводят до влажности, необходимой для формования, перемешивают 2 часа, формуют черенки; высушивают при температуре 110°С, проводят термообработку в ступенчатом режиме в интервале температур 300-550°С в течение 4 часов в потоке влажного воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 30,4, СаО - 1,8, SO4 -2 - 4,4, Al2O3 - 63,4 и физико-химические характеристики: удельная поверхность 310 м2/г, насыпная плотность 0,85 г/см3, общий объем пор 0,43 см3/г, прочность - 4,4 МПа; средний диаметр пор 5,0 нм.

Полученная композиция может быть использована в качестве катализатора процесса Клауса.

Пример 4 (таблица 1, пример 4).

Каталитическую композицию готовят по примеру 3, отличающуюся тем, что в качестве соединений щелочноземельного металла используют раствор нитрата кальция и порошок сульфата кальция, в качестве пороструктурирующей добавки используют 5% раствор полиэтиленоксида. Сушку проводят при температуре 85°С в течение 3 часов, термообработку проводят в ступенчатом режиме в интервале температур 300-450°С в течение 4 часов в потоке воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 31,8, СаО - 1,96, SO4 -2 - 2,28, Al2O3 - 63,96 и физико-химические характеристики: удельная поверхность 216 м2/г, насыпная плотность 0,85 г/см3, общий объем пор 0,39 см3/г, прочность 4,0 МПа; средний диаметр пор 9,1 нм.

Полученная композиция может быть использована в качестве катализатора процесса Клауса.

Пример 5 (таблица 1, пример 5).

Каталитическую композицию готовят следующим образом: к исходному сырью - к пасте гидратированного сульфатированного диоксида титана TiOx(SO4)y(OHz)·nH2O с содержанием TiO2 - 47 мас.% и SO4 2- - 6 мас.% добавляют раствор нитрата кальция и порошок сульфата кальция, перемешивают. Полученную пасту подвергают гидротермальной обработке в смесителе с рубашкой для подвода теплоносителя при температуре 65°С в течение 3,5 часов, затем высушивают до порошка с влажностью 16-18%, подвергают механохимической активации в дезинтеграторе, получают порошок со средним размером частиц не более 10 мкм. Получают продукт (1).

Гидроксид алюминия, после быстрой дегидратации гидраргиллита, подвергают механохимической активации в дезинтеграторе, получают высокоактивный, метастабильный гидроксид алюминия слоистой структуры в рентгеноаморфной форме со средним размером частиц не более 20 мкм - продукт (2).

Гидроксид алюминия, после быстрой дегидратации гидраргиллита, подвергают автоклавированию и получают гидроксид алюминия в виде 100% псевдобемита - продукт (3).

В Z-образный смеситель загружают продукты 1, 2 и 3 в необходимых пропорциях, добавляют 3% водный раствор ПВС, каталитическую массу доводят до необходимой влажности, перемешивают 2 часа, формуют гранулы; высушивают их при температуре 100°С, проводят термообработку в ступенчатом режиме в интервале температур 300-450°С в течение 4 часов в потоке влажного воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 4,8, СаО - 1,51, SO4 -2 - 4,13, Al2O3 - 52,71 и физико-химические характеристики: удельная поверхность 299 м2/г, насыпная плотность 0,87 г/см3, общий объем пор 0,39 см3/г, прочность 3,8 МПа; средний диаметр пор 7,2 нм.

Полученная композиция может быть использована в качестве катализатора процесса Клауса или носителя для различных катализаторов.

Пример 6 (таблица 1, пример 6).

Каталитическую композицию готовят по примеру 1, отличающуюся тем, что:

- при приготовлении продукта (1) в качестве соединений щелочноземельного металла используют раствор нитрата магния,

- к активированному продукту (2) в Z-образный смеситель дополнительно загружают аморфный диоксид кремния в виде порошка,

- в качестве пороструктурирующей добавки используют 5% раствор ПВС.

Сушку проводят при температуре 85°С в течение 3 часов, термообработку проводят в ступенчатом режиме в интервале температур 300-680°С в течение 4 часов в потоке воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 72,4, MgO - 3,3, SO4 -2 - 6,9, SiO2 - 10,0, Al2O3 - 7,8 и физико-химические характеристики: удельная поверхность 190 м2/г, насыпная плотность 0,88 г/см3, общий объем пор 0,40 см3/г, прочность - 4,0 МПа; средний диаметр пор 5,2 нм.

Полученная композиция может быть использована в качестве носителей для различных катализаторов, например как носитель для катализатора селективного окисления сероводорода в серу.

Пример 7 (таблица 1, пример 7).

Продукт (1) - модифицированный сульфатированный гидратированный диоксида титана готовят по примеру 3.

Продукт (1) и гидроксид алюминия, содержащий 100% псевдобемита, смешивают в необходимой пропорции; проводят гидротермальную обработку полученной смеси в смесителе с рубашкой для подвода теплоносителя при температуре 75°С в течение 1 часа, затем при перемешивании добавляют 2% раствор ПВС; каталитическую массу доводят до влажности, необходимой для формования, перемешивают 1,5 часа, формуют черенки диаметром 3-4 мм; высушивают черенки при температуре 110°С, проводят термообработку в ступенчатом режиме в интервале температур 300-420°С в течение 4 часов в потоке воздуха.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 75,1, СаО - 4,8, SO4 -2 - 7,15, Al2O3 - 12,95 и физико-химические характеристики: удельная поверхность 174 м2/г, насыпная плотность 0,98 г/см3, общий объем пор 0,34 см3/г, прочность - 4,5 МПа; средний диаметр пор 7 нм.

Полученная композиция может быть использована в качестве катализатора Клауса, в качестве носителя для приготовления различных катализаторов.

Пример 8 (таблица 1, пример 8).

Каталитическую композицию готовят по примеру 3, отличающуюся соотношением продукта (1) - модифицированного сульфатированного диоксида титана и гидроксида алюминия, полученного после термохимической активации гидраргиллита, механохимической активации в дезинтеграторе, пластификации в присутствии раствора азотной кислоты.

Получают каталитическую композицию, имеющую следующий состав, мас.%: TiO2 - 85,4, СаО - 4,4, SO4 -2 - 8,46, Al2O3 - 2,74 и физико-химические характеристики: удельная поверхность 159 м2/г, насыпная плотность 1,0 г/см3, общий объем пор 0,33 см3/г, прочность 3,8 МПа; средний диаметр пор 9 нм.

Полученная композиция может быть использована в качестве катализатора процесса Клауса, в качестве носителя для приготовления катализаторов.

Пример 9 (таблица 1, пример 9).

Пример по прототипу выбран по патенту RU 2176156, пример №16, катализатор имеет следующий состав, мас.%: твердый раствор - 40,0, СаО - 2,5, алюминат кальция - 20, Al2O3 - 35 и физико-химические характеристики: удельная поверхность 218 м2/г, насыпная плотность 0,66 г/см3, общий объем пор 0,33 см3/г, прочность 0,8 кг/мм2 (3,6 МПа).

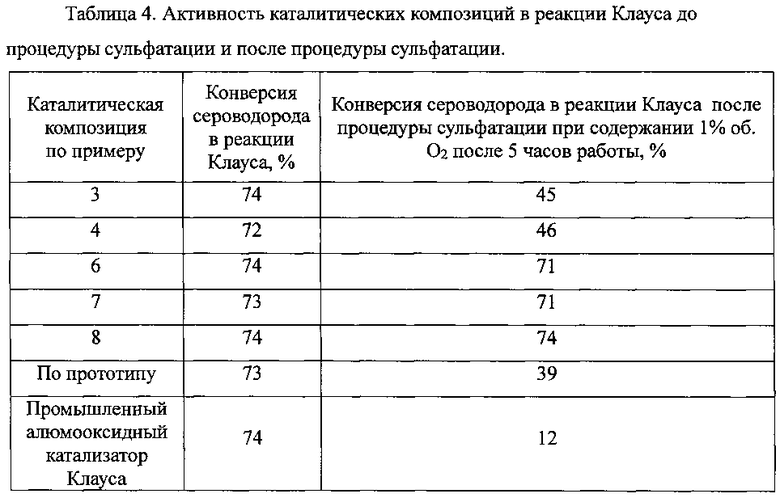

Данные, характеризующие физико-химические свойства каталитических композиций, представлены в таблице 1.

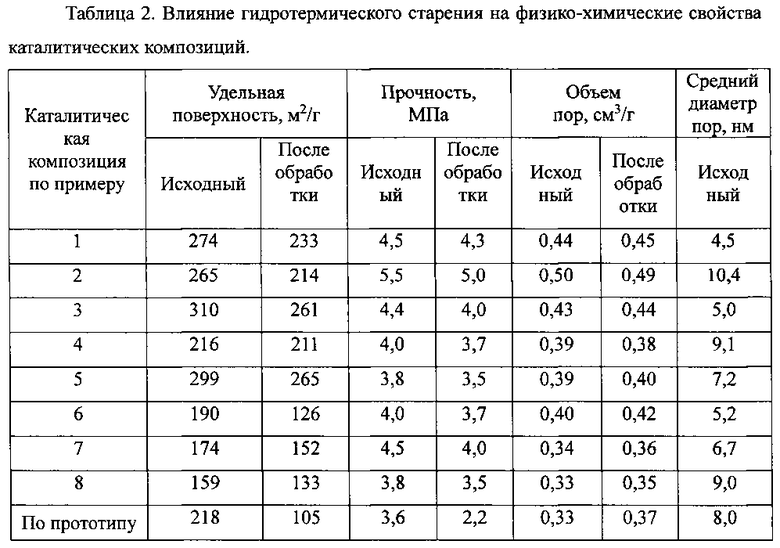

Пример 10.

Пример 10 показывает влияние гидротермического старения на физико-химические свойства каталитических композиций.

Исследование влияния гидротермального старения на свойства композиций проводили согласно методике, изложенной в работе React. Kinet. Catal. Lett., v. 55, 2, 501-511(1995). Гидротермальное старение проводили при температуре 350°С и составе газа: 30% Н2О, остальное - азот, общая длительность обработки - 24 часа.

Данные показывают, что в результате гидротермического старения у представленных каталитических композиций наблюдается незначительное снижение удельной поверхности и прочности, незначительное увеличение объема пор и среднего диаметра пор, особенно по сравнению с прототипом. Устойчивость физико-химических свойств каталитических композиций к гидротермальному старению является значительным резервом для повышения стабильности работы катализаторов во времени.

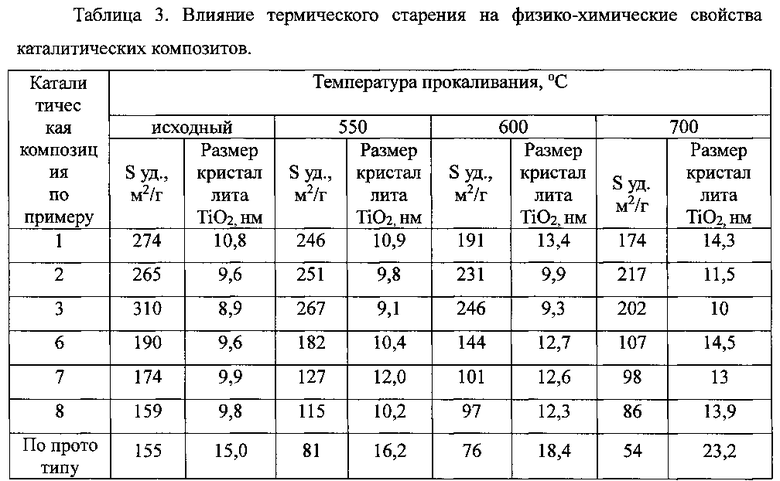

Пример 11.

Пример 11 показывает влияние термического старения на физико-химические свойства каталитических композитов.

Для проверки влияния термического старения готовую каталитическую композицию дополнительно прокаливали в течение 3 часов при повышенной температуре (550, 600, 700°С). Физико-химические свойства полученных композиций представлены в таблице 3.

После дополнительного прокаливания по данным РФА в образцах было установлено, что диоксид титана регистрируется в виде анатаза. Представленные данные показывают, что после дополнительного прокаливания в каталитических композициях наблюдается снижение удельной поверхности, но оно не такое резкое, как у прототипа. Размеры кристаллитов диоксида титана увеличиваются с увеличением температуры прокаливания, но они не превышают 15 нм даже после прокаливания при 700°С и сохраняют значительно меньший размер по сравнению с прототипом. Каталитические композиции являются более устойчивыми к термическим перегревам по сравнению с прототипом.

Пример 12.

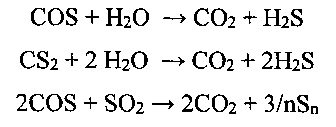

Пример 12 показывает применение каталитической композиции в качестве катализаторов в реакции Клауса и гидролиза COS.

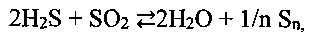

Предлагаемая каталитическая композиция может быть использована как катализатор для проведения реакции Клауса:

реакций превращения сероорганических соединений:

Активность каталитических композиций измерена в реакции Клауса на свежих катализаторах и после процедуры дезактивации в условиях ускоренной сульфатации.

Начальную каталитическую активность измеряли на промышленном зерне катализатора при температуре 220°С и содержании компонентов в смеси, об.%: H2S - 3, SO2 - 1,5, водяной пар - 25-30, остальное - гелий. После 3 часов работы в реакционную смесь добавили 1 об.% О2 для проведения ускоренной дезактивации в условиях сульфатации и наблюдали изменение конверсии H2S в течение 5 часов.

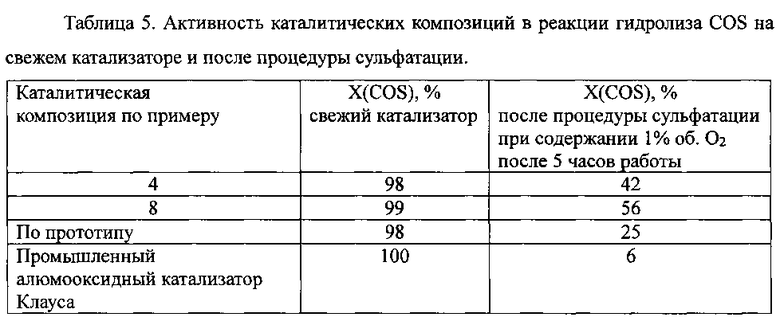

В таблице 5 показана конверсия COS на свежем катализаторе и после процедуры его дезактивации в условиях ускоренной сульфатации в присутствии 1 об.% кислорода.

Начальную каталитическую активность измеряли в реакции гидролиза COS на промышленном зерне катализатора при температуре 280°С и содержании компонентов в реакционной смеси, об.%: COS - 1%, водяной пар - 25-30, остальное - гелий. После 3 часов работы в реакционную смесь добавили 1 об.% О2 для проведения ускоренной дезактивации в условиях сульфатации и наблюдали изменение конверсии COS во времени в течение 5 часов.

В составе предлагаемых композиций содержится различное количество диоксида титана и оксида алюминия, но все они показывают высокую начальную каталитическую активность в реакции Клауса и гидролиза COS. В зависимости от состава композиции изменяется устойчивость к дезактивации за счет сульфатации - чем выше содержание диоксида титана, тем выше устойчивость к сульфатации. Однакопо сравнению с прототипом (содержащим 40% твердого раствора диоксида титана и пентаоксида ниобия) предлагаемая каталитическая композиция с содержанием TiO2 31,8% обеспечивает более высокую устойчивость к сульфатации как в реакции Клауса, так и в реакции гидролиза COS. Особенно сильно проявляется различие в устойчивости к сульфатации при сравнении предлагаемой каталитической композиции с промышленным алюмооксидным катализатором Клауса.

Далее представлены примеры использования каталитической композиции в качестве носителя для приготовления различных катализаторов для процессов сероочистки.

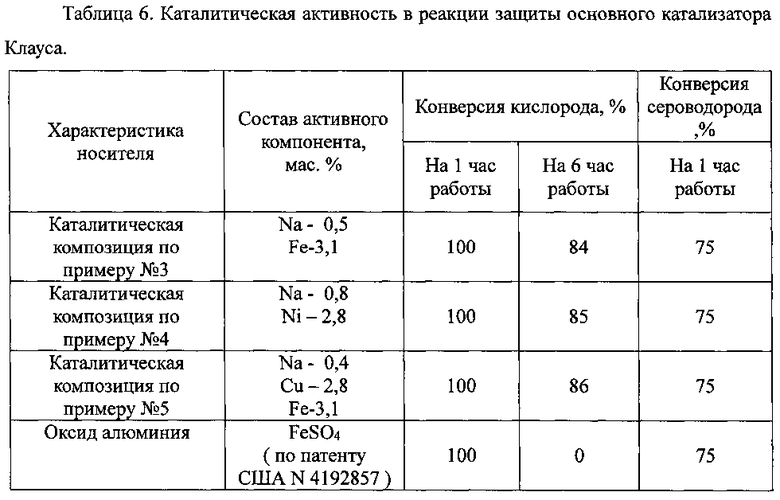

Пример 13. Активность катализатора на основе каталитической композиции в реакции защиты основного катализатора Клауса.

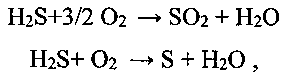

В присутствии катализатора защитного слоя в случае поступления кислорода протекают реакции, снижающие содержание кислорода в основном слое алюмооксидного катализатора Клауса:

а также протекает реакция Клауса:

Для приготовления катализатора защиты используют каталитические композиции, приготовленные по примерам №№3-5 (таблица 1), сформованные в виде черенков диаметром 4-5 мм, которые пропитывают растворами солей щелочного металла и переходного металла, катализаторы сушат, прокаливают при температуре 420°С.

Активность катализаторов была измерена при температуре 220°С в реакционной смеси, содержащей большой избыток кислорода, об.%: H2S - 3, SO2 - 1,5, О2 - 5000 ppm, пары Н2О - 30, Не - остальное. Каталитические свойства катализаторов оценивали по изменению во времени конверсии в двух реакциях - в реакции Клауса (по конверсии сероводорода) и в реакции превращения кислорода (по конверсии кислорода).

Степень конверсии сероводорода и кислорода представлены в таблице 6 на 1 ч и на 6 ч работы.

Катализаторы, приготовленные на основе предлагаемой каталитической композиции, обеспечивают как протекание основной реакции Клауса, так и превращение кислорода во времени. Катализатор - промышленный аналог, проявляет пониженную активность как в реакции Клауса, так и в реакции превращения кислорода по сравнению с предлагаемыми катализаторами.

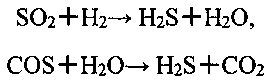

Пример 14. Активность катализаторов на основе каталитической композиции в реакции гидрирования/гидрогенолиза сернистых соединений в отходящих газах процесса Клауса.

В присутствии катализатора гидрирования/гидрогенолиза сернистых соединений в отходящих газах процесса Клауса протекают реакции, приводящие к конверсии сернистых соединений в сероводород, который затем поступает в реактор селективного окисления сероводорода в серу:

В промышленном процессе температура на этой стадии обычно составляет от 280 до 330°С.

Для приготовления катализатора гидрирования/гидрогенолиза сернистых соединений каталитическую композицию, приготовленную по примеру №2 (таблица 1, пример 2) в виде черенков диаметром 2 мм, пропитывают растворами гептамолибдата аммония и нитрата кобальта. Концентрация растворов была выбрана таким образом, чтобы катализатор после прокаливания при температуре 450°С содержал в своем составе активный компонент в пересчете на оксиды металлов, мас.%:

СоО - 3,8

МоО3 - 12,1

Катализатор характеризуется удельной поверхностью 208 м2/г, общим объемом пор 0,41 см3/г.

Активность катализатора была измерена в условиях очистки хвостовых газов установки Клауса при температуре 280°С в реакционной смеси, содержащей компоненты, об.%: H2S - 0,68, SO2 - 0,31, COS - 0,3, СО - 2,2, Н2 - 1,98, пары H2O - 30, Не - остальное.

Каталитические свойства катализаторов оценивали по конверсии SO2 и COS, при этом конверсия SО2 составила 98%, конверсия COS составила 95%.

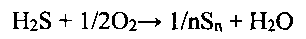

Пример 15. Активность катализаторов на основе каталитической композиции в реакциях окисления сероводорода.

Существует ряд технологий очистки природных и промышленных газов, основанных на протекании реакции селективного окисления сероводорода в серу при температурах 200-300°С:

и реакции глубокого окисления сероводорода в диоксид серы при температурах 280-400°С:

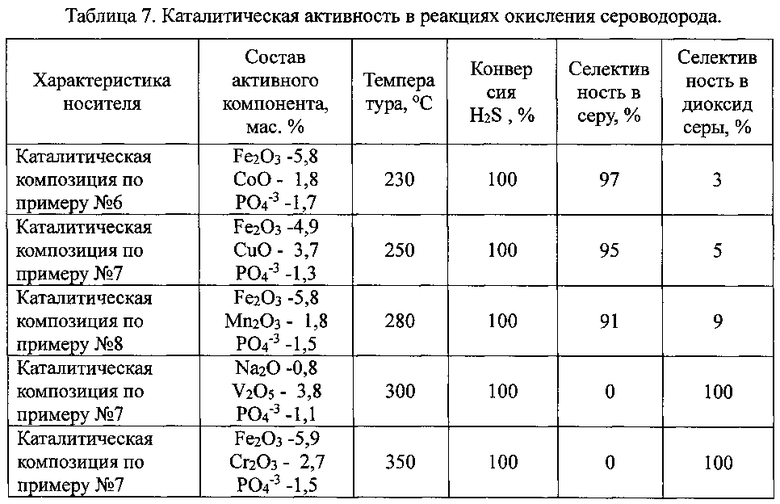

Для приготовления катализаторов селективного окисления сероводорода в серу берут каталитические композиции, приготовленные по примерам №№6-8 (таблица 1) в виде черенков диаметром 5-6 мм, последовательно пропитывают растворами, содержащими фосфат-ион и переходные металлы, гранулы высушивают, прокаливают при температуре 480°С, получают катализаторы, приведенные в таблице 7.

Для приготовления катализаторов глубокого окисления сероводорода в диоксид серы берут каталитические композиции, приготовленные по примеру №7 (таблица 1) в виде черенков диаметром 5-6 мм, последовательно пропитывают растворами, содержащими фосфат-ион и щелочноземельный металл, а также растворами соединений ванадия и/или переходного металла, гранулы высушивают, прокаливают при температуре 500°С, получают катализаторы, приведенные в таблице 7.

Определение каталитических свойств проводили с использованием гранул промышленного зернения в реакторе проточного типа в интервале температур 230-350°С. Состав газов, об.%: H2S - 1; О2 - 5, пары воды - 3, остальное - гелий.

Представленные данные показывают, что катализаторы на основе предлагаемых композитов являются эффективными в технологиях очистки газа от сероводорода как в процессах селективного окисления сероводорода в серу в области температур 220-280°С, так и в процессах глубокого окисления сероводорода с диоксид серы в области температур 300-350°С.

Техническим результатом предлагаемого изобретения является разработка каталитической композиции на основе оксидов алюминия и диоксида титана с различным соотношением оксида алюминия и диоксида титана с повышенной механической прочностью, термической и гидротермической стабильностью и экологичного способа ее получения. Каталитическая композиция может применяться в качестве катализаторов или носителей для приготовления катализаторов различных процессов, в том числе для процессов извлечения серы из сероводородсодержащих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ПРОМЫШЛЕННЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280505C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| Катализатор для получения муравьиной кислоты и способ его приготовления (варианты) | 2020 |

|

RU2747561C1 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРНИСТЫЕ СОЕДИНЕНИЯ, И СПОСОБ ОБРАБОТКИ УКАЗАННЫХ ГАЗОВ | 1995 |

|

RU2112595C1 |

| Способ получения алюмооксидных катализаторов процесса Клауса и применение их на установках получения серы | 2019 |

|

RU2711605C1 |

| СПОСОБ ОБРАБОТКИ ПРОМЫШЛЕННЫХ ГАЗОВ | 1987 |

|

RU2009104C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ПРОМЫШЛЕННЫХ ГАЗОВ ПО РЕАКЦИИ КЛАУСА | 1991 |

|

SU1822529A3 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ГАЗОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ СЕРЫ, И СПОСОБ ОБРАБОТКИ ГАЗА, СОДЕРЖАЩЕГО СОЕДИНЕНИЯ СЕРЫ | 1995 |

|

RU2103058C1 |

Изобретение относится к каталитическим композициям, применяемым в качестве катализаторов или носителей для катализаторов, в частности катализаторов для очистки серосодержащих газов, и может найти применение в процессах очистки серосодержащих газов на предприятиях газовой, нефтяной, химической промышленности, металлургии. Каталитическая композиция имеет следующий состав, мас.%: оксид алюминия - 2,0-77,0; оксид и/или сульфат щелочноземельного металла - 1,0-6,0; сульфат-ион - 2,0-9,0; диоксид титана - остальное. В качестве оксидного компонента титана каталитическая композиция включает модифицированный сульфатированный диоксид титана, который получен смешением по крайней мере одного оксида и/или сульфата щелочноземельного металла с гидратированным сульфатированным диоксидом титана с последующей гидротермальной обработкой при температуре 50-120°C и высушиванием. Способ получения каталитической композиции включает указанное выше модифицирование соединения титана, где далее полученный модифицированный сульфатированный диоксид титана сушат, подвергают его механохимической активации и смешивают с гидроксидными соединениями алюминия или модифицированный сульфатированный диоксид титана смешивают с гидроксидными соединениями алюминия с проведением совместной механохимической активации. К полученному продукту добавляют порообразующие добавки и связующее, проводят формование, сушку и термообработку при температуре 300-700°C. Предлагаемая композиция позволяет получать катализаторы для гетерогенных реакций, имеющие различный состав, который можно формировать в зависимости от применения и условий эксплуатации. Технический результат - разработка каталитической композиции на основе оксидов алюминия и диоксида титана с различным соотношением оксида алюминия и диоксида титана с повышенной механической прочностью, термической и гидротермической стабильностью и экологичного способа ее получения. 3 н. и 17 з.п. ф-лы, 7 табл., 15 пр.

1. Каталитическая композиция для процессов сероочистки, включающая оксидный компонент титана, оксид алюминия, соединение металла, отличающаяся тем, что композиция содержит в качестве соединения металла по крайней мере один оксид и/или сульфат щелочноземельного металла, в качестве оксидного компонента титана включает модифицированный сульфатированный диоксид титана, который получен смешением по крайней мере одного оксида и/или сульфата щелочноземельного металла с гидратированным сульфатированным диоксидом титана с последующей гидротермальной обработкой при температуре 50-120°C и высушиванием, и имеет следующий состав, мас.%:

2. Каталитическая композиция по п. 1, отличающаяся тем, что предшественником оксида алюминия является продукт, полученный быстрой дегидратацией тригидроксида алюминия и имеющий состав Al2O3·nH2O, где n=0,03-2,0.

3. Каталитическая композиция по п. 1, отличающаяся тем, что предшественником оксида алюминия является продукт, представляющий собой псевдобемит.

4. Каталитическая композиция по п. 1, отличающаяся тем, что предшественником оксида алюминия является смесь продуктов: продукта, полученного быстрой дегидратацией тригидроксида алюминия, и продукта, представляющего собой псевдобемит.

5. Каталитическая композиция по п. 1, отличающаяся тем, что дополнительно включает диоксид кремния в количестве 1,0-10,0 мас.%.

6. Каталитическая композиция по п. 1, отличающаяся тем, что может быть сформована в виде черенков, трилистников.

7. Каталитическая композиция по любому из пп. 1-6, отличающаяся тем, что имеет удельную поверхность 80-320 м2/г, насыпную плотность 0,8-1,1 г/см3, общий объем пор не менее 0,3 см3/г, прочность не менее 3 МПа, средний диаметр пор 3,5-12,0 нм.

8. Способ получения каталитической композиции, включающий обработку соединений титана, алюминия, соединения металла, формование, сушку и термообработку, отличающийся тем, что для получения композиции используют гидратированный сульфатированный диоксид титана, в качестве соединения металла используют по крайней мере одно соединение щелочноземельного металла, которое смешивают с гидратированным сульфатированным диоксидом титана, полученный продукт подвергают гидротермальной обработке при температуре 50-120°C, полученный модифицированный сульфатированный диоксид титана сушат, подвергают его механохимической активации и смешивают с гидроксидными соединениями алюминия или модифицированный сульфатированный диоксид титана смешивают с гидроксидными соединениями алюминия с проведением совместной механохимической активации, к полученному продукту добавляют порообразующие добавки и связующее, проводят формование, сушку, термообработку при температуре 300-700°C и получают каталитическую композицию следующего состава, мас.%:

9. Способ по п. 8, отличающийся тем, что гидратированный диоксид титана имеет форму анатаза или смеси анатаза с аморфным диоксидом титана.

10. Способ по п. 8, отличающийся тем, что в качестве гидроксида алюминия используют продукт, полученный быстрой дегидратацией тригидроксида алюминия.

11. Способ по п. 8, отличающийся тем, что в качестве гидроксида алюминия используют гидратированное соединение алюминия состава Al2O3·nH2O, где n=0,03-2,0.

12. Способ по п. 8, отличающийся тем, что в качестве связующего используют неорганические или органические кислоты.

13. Способ по п. 8, отличающийся тем, что перед гидротермальной обработкой гидратированного сульфатированного диоксида титана дополнительно вводят в смесь соединение кремния в количестве 1,0-10,0 мас.%.

14. Катализатор для процессов сероочистки, отличающийся тем, что он включает каталитическую композицию по любому из пп. 1-7.

15. Катализатор по п. 14, отличающийся тем, что он для получения серы по процессу Клауса имеет следующий состав, мас.%:

16. Катализатор по п. 14, отличающийся тем, что он включает диоксид кремния в количестве 1,0-10,0 мас.% для селективного окисления сероводорода в серу и имеет следующий состав, мас.%:

17. Катализатор по п. 16, отличающийся тем, что он дополнительно содержит в качестве активного компонента соединение по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, V, Mn, Bi, в количестве 1,5-12,0 мас.% и соединение фосфора в количестве 0,5-10,0 мас.%.

18. Катализатор по п. 14, отличающийся тем, что он дополнительно содержит в качестве активного компонента соединение по крайней мере одного металла, выбранного из группы щелочных металлов, в количестве 0,25-0,75 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Со, Ni, Cu, Zn, Mn, Bi, в количестве 1,5-5,0 мас.% для защиты основного катализатора Клауса.

19. Катализатор по п. 14, отличающийся тем, что он дополнительно содержит в качестве активного компонента по крайней мере одно соединение из группы Со, Ni, Fe и по крайней мере одно соединение из группы Mo, W в количестве 1,0-20,0 мас.% для гидрирования/гидрогенолиза сернистых соединений в отходящих газах процесса Клауса.

20. Катализатор по п. 14, отличающийся тем, что он дополнительно содержит в качестве активного компонента по крайней мере соединение одного металла, выбранного из группы щелочных металлов, в количестве 0,25-1,7 мас.% и по крайней мере одного металла, выбранного из группы переходных металлов: Fe, Cr, Ni, Cu, V, Mn, Bi, в количестве 1,5-10,0 мас.% и соединение фосфора в количестве 0,5-10,0 мас.% для окисления сероводорода в диоксид серы.

| SU 1584308 A1, 10.10.1999 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| US 4735788 A1, 05.04.1988 | |||

| US 4532119 A1, 30.07.1985 | |||

| Катализатор для очистки газов от водородных и углеродных соединений серы | 1974 |

|

SU784739A3 |

Авторы

Даты

2016-02-10—Публикация

2015-01-27—Подача