Область техники, к которой относится изобретение

Изобретение относится к изготовлению катализаторов и может быть использовано в рекомбинаторах для безопасного каталитического окисления в производственных помещениях водорода, заполняющего помещение в результате утечек из баллонов и аппаратуры, вследствие аварий на предприятиях, в том числе на атомных электростанциях, и по другим возможным причинам.

Уровень техники

Катализаторы рекомбинации водорода и кислорода могут работать в пассивном режиме, то есть без внешнего энергопитания и постоянного обслуживания. В основе метода - гетерогенно-каталитическая реакция между H2 и O2, протекающая по схеме:

Рабочей (собственно каталитической) составляющей таких катализаторов служит обычно металл из группы платиноидов, чаще платина, которую в дисперсном виде наносят на так называемый носитель катализатора, выполняющий роль механической основы и адсорбента металла-катализатора. Пористый носитель обычно изготавливают из силикатов, оксидов кремния, алюминия, магния, титана или циркония, карбонатов щелочноземельных металлов, таких как магний, кальций, барий или стронций. Тепло реакции (1) приводит к разогреву катализатора и испарению образующейся воды. Платинирование носителя осуществляют путем напыления металла-катализатора или путем пропитывания носителя растворами соединений платиноидов, например раствором платинохлористоводородной кислоты (ПХВК), с последующим термическим разложением ПХВК или химическим восстановлением катиона платины до металла.

Известен способ изготовления катализатора для рекомбинации водорода и кислорода гидротермальным синтезом с получением носителя путем осаждения гидроксида алюминия в суспензии наночастиц диоксида циркония (RU 2360734, B01J 21/06, 23.06.2008 - аналог). К недостаткам данного способа, с одной стороны, следует отнести сложную технологию (приготовление носителя состоит по меньшей мере из 16 стадий, часть из которых - многочасовые). С другой стороны, активность этого катализатора в процессе рекомбинации водорода и кислорода весьма невелика, в частности, в связи с высокой температурой вступления катализатора в работу (50°С), тогда как для обеспечения безопасной работы промышленных помещений, в которых возможно появление водорода, катализаторы для окисления водорода должны вступать в работу уже при комнатной температуре. Кроме того, скорость реакции (в расчете на единицу площади предлагаемого катализатора) на порядок уступает активности существующих промышленных катализаторов.

Известен способ изготовления катализатора для рекомбинации водорода и кислорода, в соответствии с которым платинируют носитель из пористого вентильного металла, выбранного из группы титан, ниобий, тантал (RU 2361663, B01J 23/40, 23.01.2008 - ближайший аналог). К вентильным относится небольшая группа металлов (Al, Nb, Та, Ti, Zr и др.), характерной особенностью которых является наличие поверхностной оксидной пленки, обладающей односторонней электрической проводимостью. Как показали исследования, пористые тонкие пластины из вентильных металлов, выбранных из указанной выше группы, в частности выпускаемые промышленно пористые пластины из титана, обладают высокой сорбционной способностью, что обеспечивает их высокое качество при использовании в качестве носителя катализатора. Готовят катализатор пропитыванием данного носителя раствором двух соединений: ПХВК и оксиэтилированного алкилфенола, прокаливанием (при котором происходит восстановление платины до дисперсного состояния) и гидрофобизацией образца в суспензии порошка фторопласта-4. Однако катализатор из платинированного пористого титана (ППTi) при многократной эксплуатации подвержен временной пассивации. После очередного проведения испытаний, особенно при концентрациях водорода в воздухе выше 15% об., его активность постепенно и заметно уменьшается, что можно наблюдать при снятии кинетических зависимостей «скорость реакции - концентрация водорода». Опыты проводили в климатической камере с рекомбинатором, в котором размещали испытуемые образцы катализатора.

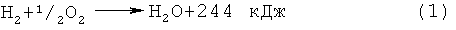

На фиг.1 представлены кинетические кривые i-C, снятые на первом (◊), третьем (□) и пятом (Δ) циклах на ППТi катализаторе, изготовленном по способу согласно ближайшему аналогу. Кривые сняты с пошаговым увеличением концентрации водорода во вводимой в камеру водородовоздушной смеси с достижением при каждом новом составе газа стационарного режима процесса, то есть с достижением постоянной концентрации водорода в атмосфере камеры. Вместе с тем, после окончания опыта и охлаждения катализатора каждое новое снятие кинетической кривой демонстрирует общее снижение скорости процесса рекомбинации, так что на пятом цикле скорость процесса уменьшилась примерно вдвое по сравнению с активностью первого цикла. Было установлено, что причиной тому является появление на поверхности каталитической пластины пленки гидрида титана. Явление это хорошо известно: при высоких температурах вентильные металлы, особенно в дисперсном виде, заметно растворяют водород, который после остывания металла десорбируется, выходя на поверхность в виде гидрида этого металла (TiH2, NbH, ТаН3). Кроме того, при каталитической реакции (1) выделяется тепло, достаточное для значительного разогрева катализатора: его температура может достигать весьма высоких температур (500°С и более), что также должно способствовать наводораживанию катализатора. Появление осадка гидрида титана на поверхности катализатора заметно даже визуально, - по потемнению каталитических пластин, которое усиливается от цикла к циклу. Для восстановления активности ППТi необходимо удалить образовавшееся гидридное покрытие механически или прокаливанием образца при 300°С в воздушной атмосфере. Однако способ постоянного обновления поверхности катализатора неприемлем, поскольку при этом катализатор перестает быть «безуходным», а рекомбинатор с подобным «одноразовым» катализатором соответственно - «пассивным автокаталитическим рекомбинатором». Кроме того, согласно ближайшему аналогу для удержания фторопласта на стадии гидрофобизации катализатора используется алкилфенол - поверхностно-активное вещество, опасное по воздействию на организм человека и проблемное при утилизации его отработанных растворов.

Раскрытие изобретения

Целью изобретения является повышение надежности и эффективности работы катализатора с носителем из пористого вентильного металла, а также повышение экологической чистоты процесса его изготовления; достигаемым техническим результатом - повышение активности и предотвращение пассивации катализатора в процессе его длительной работы путем устранения миграции крупных молекул гидрида на поверхность катализатора, а также исключение при изготовлении катализатора стадии гидрофобизации.

Указанные цель и технический результат обеспечиваются тем, что при осуществлении способа изготовления катализатора для рекомбинации водорода и кислорода, в соответствии с которым платинируют носитель из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, согласно изобретению до платинирования поры носителя импрегнируют порошком оксида алюминия с последующим прокаливанием импрегнированного носителя. При этом импрегнирование рекомендуется продолжать до получения массового содержания в носителе порошка оксида алюминия 2,0…3,0 мг на квадратный сантиметр его площади, а прокаливание импрегнированного носителя осуществлять при температуре 600…1000°С в течение 0,5…1,5 часов.

Известен носитель катализатора для рекомбинации водорода и кислорода, выполненный в виде пластины из пористого вентильного металла, выбранного из группы титан, ниобий, тантал (см. указанный выше ближайший аналог).

Другой целью и достигаемым эффектом согласно изобретению является усовершенствование носителя для улучшения эксплуатационных характеристик катализатора, выполненного на его основе.

Это обеспечивается тем, что в носителе катализатора для рекомбинации водорода и кислорода, выполненного в виде пластины из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, согласно изобретению, его поры по меньшей мере частично заполнены в результате прокаливания импрегнированного оксидом алюминия носителя композитным продуктом термического взаимодействия указанных оксида алюминия и пористого вентильного металла.

Осуществление способа согласно изобретению

Для проведения импрегнирования можно использовать обычную установку для фильтрования, например воронку Бюхнера, на которой просасывают взмученную в воде суспензию порошка оксида алюминия через пластину пористого титана или прокачивают с помощью насоса через пластину пористого титана воздушную аэрозоль указанного оксида. Более эффективен способ механического втирания сухого оксида алюминия в пластину. Втирание можно осуществить вручную (пользуясь, например, обычной губкой из поролона) или мягким (фетровым) шлифовальным кругом, приводимым в движение электромотором. Важно, чтобы в состав порошка оксида алюминия входили фракции с размером частиц порошка, меньшим размера пор носителя. После импрегнирования пор остатки порошка с поверхности носителя удаляют.

В ниже демонстрируемых опытах поры пластины размерами 120×47,5×0,064 мм из пористого титана (с удельной поверхностью 0,48 м2/г и пористостью 27%) были импрегнированы высокодисперсным нанопорошком оксида алюминия (со средним размером чешуйчатых частиц 25 нм) в количестве 2,6 мг на квадратный сантиметр площади пластины. Избыток порошка снимался с пластин мягкой кистью. О количестве внесенного в поры оксида алюминия судили по привесу пластины после втирания порошка. Втирание порошка с обеих сторон пластины позволяет заполнить 35% его пор носителя (9,6% объема всей пластины). При последующем прокаливании (в воздушной атмосфере при 670°С в течение одного часа) происходила термодиффузия порошкообразного оксида алюминия в поры носителя и его упрочнение.

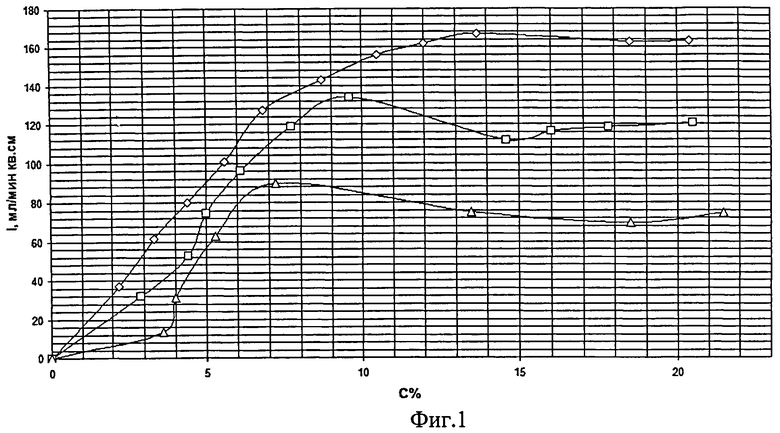

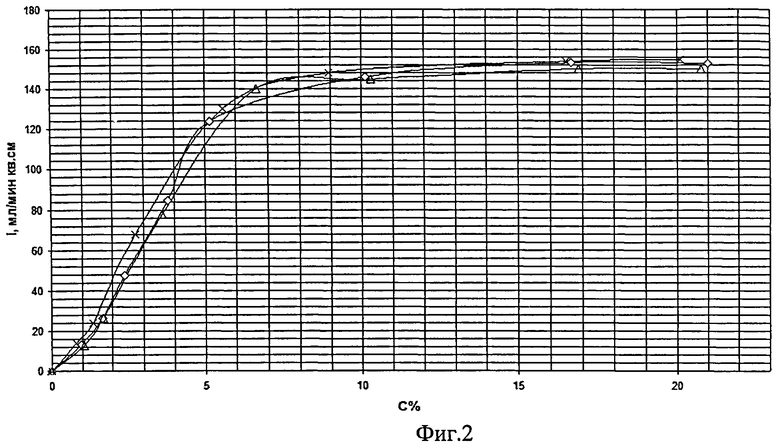

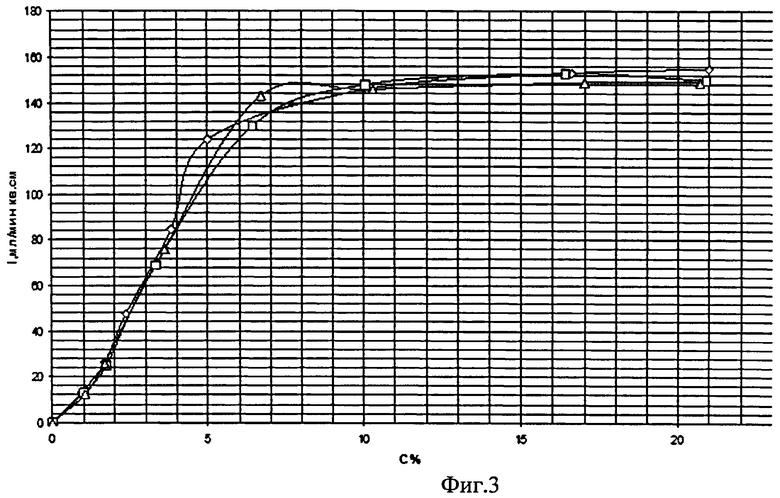

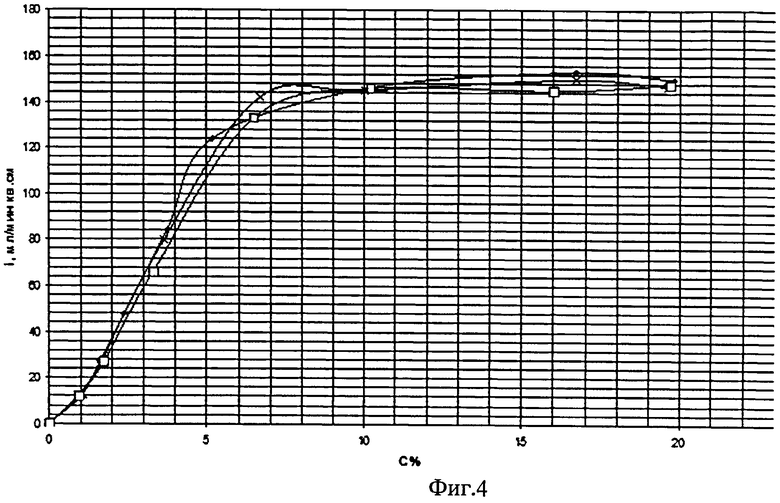

На фиг.2 представлены кинетические кривые i-C, снятые на первом (◊), третьем (□) и пятом (Δ) циклах на катализаторе ИППTi согласно полезной модели, на фиг.3 - то же на катализаторе ИППNb; на фиг.4 - то же на катализаторе ИППТа.

Полученный платиновый катализатор с носителем из импрегнированного платинового пористого титана (ИППТi) проявляет все основные качества активного катализатора реакции рекомбинации водорода, но при этом, как видно из фиг.2, он не пассивируется при многократном снятии кинетических кривых. Кроме того, ИППTi катализатор не требует дополнительной гидрофобизации: многомесячное экспонирование его в атмосфере стопроцентной влажности не сказывается на его основных рабочих характеристиках. Данный катализатор в отличие от пирофорного пористого титана обладает также высокой термической стойкостью и не теряет своей активности даже после прокаливания до 1200°С (в пламени газовой горелки). Это особенно важно при работе катализатора при высоких внешних температурах и высоком содержании водорода в воздухе, когда температура катализатора может достигать 500°С и более. Эффект от импрегнирования наблюдается и на других двух пористых вентильных металлах Nb и Та (фиг.3, 4).

В то же время пористая нержавеющая сталь примерно с той же внутренней поверхностью, что и у пористого титана, оказалась непригодной вследствие контактного осаждения платины и слабой ее адсорбции в порах подложки.

После импрегнирования пористого носителя, устраняющего временную пассивацию катализатора в процессе его работы, носитель платинируют одним из известных способов, исключая стадию гидрофобизации, что обеспечивает повышение экологической чистоты процесса изготовления катализатора.

Осуществление устройства согласно изобретению

Носитель катализатора для рекомбинации водорода и кислорода выполнен в виде пластины из пористого вентильного металла, выбранного из группы титан, ниобий, тантал. Поры пластины по меньшей мере частично заполнены в результате прокаливания импрегнированного оксидом алюминия носителя по описанному выше способу композитным продуктом термического взаимодействия указанных оксида алюминия и пористого вентильного металла. Такое выполнение носителя существенно улучшает эксплуатационные характеристики изготавливаемых на его основе рекомбинаторов водорода и кислорода.

Изобретение относится к катализаторам для рекомбинации водорода и кислорода. Описан способ изготовления катализатора для рекомбинации водорода и кислорода, в соответствии с которым платинируют носитель из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, причем до платинирования поры носителя импрегнируют порошком оксида алюминия с последующим прокаливанием импрегнированного носителя. Описан носитель катализатора для рекомбинации водорода и кислорода, выполненный в виде пластины из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, причем его поры по меньшей мере частично заполнены в результате прокаливания имрегнированного оксидом алюминия носителя композитным продуктом термического взаимодействия указанных оксидов алюминия и вентильного металла. Технический результат - повышение активности катализатора и предотвращение пассивации катализатора в процессе его длительной работы. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ изготовления катализатора для рекомбинации водорода и кислорода, в соответствии с которым платинируют носитель из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, отличающийся тем, что до платинирования поры носителя импрегнируют порошком оксида алюминия с последующим прокаливанием импрегнированного носителя.

2. Способ по п.1, отличающийся тем, что импрегнирование продолжают до получения массового содержания в порах носителя порошка оксида алюминия 2.0…3,0 мг на квадратный сантиметр его площади.

3. Способ по п.1 или 2, отличающийся тем, что прокаливание импрегнированного носителя осуществляют при температуре 600…1000°С в течение 0,5…1,5 ч.

4. Носитель катализатора для рекомбинации водорода и кислорода, выполненный в виде пластины из пористого вентильного металла, выбранного из группы титан, ниобий, тантал, отличающийся тем, что его поры по меньшей мере частично заполнены в результате прокаливания имрегнированного оксидом алюминия носителя композитным продуктом термического взаимодействия указанных оксидов алюминия и вентильного металла.

| KR 20100036625 A, 08.04.2010 | |||

| УСТРОЙСТВО ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА | 1991 |

|

RU2069582C1 |

| КАТАЛИЗАТОР ДЛЯ РЕКОМБИНАЦИИ ВОДОРОДА И КИСЛОРОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2361663C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ | 2009 |

|

RU2417840C1 |

| ПАССИВНЫЙ КАТАЛИТИЧЕСКИЙ РЕКОМБИНАТОР ВОДОРОДА | 2008 |

|

RU2360734C1 |

| US 7595087 B2, 29.09.2009 | |||

| WO 2006082463 A1, 10.08.2006 | |||

| WO 8904067 A1, 05.05.1989 | |||

| CN 101711996 A, 26.05.2010. | |||

Авторы

Даты

2012-12-10—Публикация

2011-09-15—Подача