Перекрестная ссылка на родственную заявку

Настоящая заявка имеет дату приоритета на основании первичной заявки на патент США, серийный № 60/511975, поданной 16 октября 2003 года.

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам для эпоксидирования алкена, в частности этилена, до соответствующего алкиленоксида, например этиленоксида, которые имеют улучшенную стабильность, эффективность и/или активность, посредством введения достаточного количества компонента циркония, по существу, в виде силиката циркония.

Уровень техники

Производство алкиленоксида, такого как этиленоксид, посредством взаимодействия кислорода или газов, содержащих кислород, с этиленом в присутствии катализатора, содержащего серебро, при повышенной температуре уже давно известно в данной области. Например, патент США № 2040782, датированный 12 мая 1936 года, описывает производство этиленоксида посредством взаимодействия кислорода с этиленом в присутствии серебряных катализаторов, которые содержат класс промоторов, содержащих металл. При повторной выдаче патента США № 20370, датированного 18 мая 1937 года, LeForte описывает, что образование олефиноксидов может осуществляться, если заставить олефины непосредственно объединяться с молекулярным кислородом в присутствии серебряного катализатора. (Превосходный обзор по этиленоксиду, включая подробное описание повсеместно используемых стадий производственного процесса, находится в Kirk-Othmer, Encyclopedia of Chemical Technology, 4th Ed.(1994) Volume 9, pages 915 to 959).

Катализатор представляет собой наиболее важный элемент при непосредственном окислении этилена с получением этиленоксида. Имеются несколько хорошо известных основных компонентов такого катализатора: активный каталитический металл (как правило, серебро, как описано выше); соответствующая насадка/носитель (например, альфа-оксид алюминия); и промоторы катализатора, которые, все, могут играть роль при улучшении рабочих характеристик катализатора. Из-за важности катализатора при получении этиленоксида делается много попыток для улучшения эффективности катализатора при производстве этиленоксида.

Использование компонентов циркония и/или кремния либо в качестве промоторов в катализаторе для получения этиленоксида, либо в качестве модификаторов для насадок (то есть носителей), используемых для таких катализаторов, также является известным.

Патент США № 5703001 описывает не содержащий рения серебряный катализатор с промотором в виде компонента щелочного металла и компонента Группы IVB, в котором компонент Группы IVB добавляется в виде соединения, имеющего катион Группы IVB. Растворимые соединения циркония, где компонент Группы IVB представляет собой катион, являются предпочтительными.

Патент США № 5145824 описывает серебряный катализатор для получения этиленоксида с рениевым промотором, нанесенный на носитель, содержащий альфа-оксид алюминия, добавку щелочно-земельного металла в форме оксида, кремний в форме оксида, и от 0 примерно до 10% добавки циркония в форме оксида. В патенте США № 5145824, термин "оксид" используется для упоминания простых оксидов, полученных только из одного металла, а также сложных оксидов, полученных из указанного металла и одного или нескольких других металлов. Количество щелочно-земельного металла, используемое в носителе, составляет от 0,05 до 4 мас.%, измеренное для оксида. Подобным же образом, патент США № 5801259 описывает катализатор для получения этиленоксида, содержащий серебро и промоторы на носителе, полученном посредством смешивания альфа-оксида алюминия, оксида щелочно-земельного металла, оксида кремния и от 0 примерно до 15% циркония в форме оксида. Размеры частиц в компонентах керамики выбираются таким образом, что плотность упаковки высушенного предшественника носителя не больше, чем для носителя, полученного посредством обжига; тем самым, устраняется необходимость в органических выгорающих агентах. В патентах '824 и '259 смесь носителя формируют из исходной смеси, содержащей альфа-оксид алюминия, и она требует добавления оксида щелочно-земельного металла. Добавление компонента оксида циркония является необязательным.

Имеются несколько примеров известных из литературы носителей, используемых для катализаторов для получения этиленоксида, которые содержат соединения, содержащие кремний. Патент США № 6313325 описывает способ получения этиленоксида, где носитель катализатора получают посредством добавления соединения алюминия, соединения кремния и соединения щелочного металла в порошок альфа-оксида алюминия с низким содержанием щелочного металла. После кальцинирования эта смесь, как считается, создает слой покрытия из аморфного оксида кремния оксида алюминия, содержащего щелочной металл, на наружной поверхности носителя из альфа-оксида алюминия и на внутренней поверхности его пор. Патент Канады № 1300586 описывает катализатор, использующий носитель, состоящий в основном из альфа-оксида алюминия, оксида кремния, натрия, который имеет измеримую кислотность, и кристаллов Al6Si2O13, которые детектируются посредством анализа с помощью дифракции рентгеновских лучей (XRD).

Для описания некоторых параметров каталитических систем для эпоксидирования алкенов обычно используются несколько терминов. Например, "преобразование" определяется как молярный процент алкена, поступающего в реактор, который подвергается реакции. Из общего количества алкена, который преобразуется в другое химическое состояние в процессе реакции, молярный процент, который преобразуется в соответствующий алкиленэпоксид, то есть алкиленоксид, известен как "эффективность" (которая представляет собой синоним "селективности") этого процесса. Произведение процента эффективности на % преобразования (деленное на 100% для преобразования %2 в %) представляет собой процент "выхода", то есть молярный процент поступающего алкена, который преобразуется в соответствующий эпоксид.

"Активность" катализатора может количественно определяться различными путями, один из них представляет собой молярный процент алкиленэпоксида, содержащегося в выходном потоке реактора, по сравнению с входным потоком (молярный процент алкиленэпоксида во входном потоке, как правило, но не обязательно, равен 0%), в то время как температура реактора поддерживается по существу постоянной, а другой представляет собой температуру, необходимую для поддержания заданной скорости производства алкиленэпоксида. То есть, во многих случаях, активность измеряется в течение некоторого периода времени в терминах молярного процента алкиленэпоксида, производимого при заданной постоянной температуре. Альтернативно, активность может измеряться как функция температуры, необходимой для поддержания производства заданного постоянного молярного процента алкиленэпоксида. Время использования реакционной системы представляет собой отрезок времени, за который реагенты могут проходить через реакционную систему, в течение которого получаются результаты, которые рассматриваются оператором как приемлемые в свете всех факторов, имеющих значение.

Дезактивирование, как здесь используется, относится к постоянной потере активности и/или эффективности, то есть к уменьшению активности и/или эффективности, которая не может быть восстановлена. Как отмечено выше, производство продукта алкиленэпоксида может увеличиваться посредством повышения температуры, но необходимость работы при более высокой температуре для поддержания конкретной скорости производства представляет собой другое выражение дезактивации активности. Дезактивация активности и/или эффективности имеет тенденцию осуществляться быстрее, когда используются более высокие температуры реактора. "Стабильность" катализатора обратно пропорциональна скорости дезактивации, то есть, скорости уменьшения эффективности и/или активности. Как правило, желательными являются более низкие скорости уменьшения эффективности и/или активности.

Чтобы рассматриваться как удовлетворительный, катализатор должен иметь приемлемую активность и эффективность, а также катализатор должен иметь достаточную стабильность, с тем, чтобы он имел достаточно длительное время использования. Когда эффективность и/или активность катализатора понижается до неприемлемо низкого уровня, как правило, реактор должен выключаться и с него должен частично сниматься кожух для удаления катализатора. Это приводит к потерям времени, производительности и материалов, например каталитического материала серебра и носителя из оксида алюминия. В дополнение к этому, катализатор должен заменяться, а серебро утилизироваться или, где возможно, регенерироваться. Даже когда катализатор способен регенерироваться in situ, как правило, производство должно приостанавливаться в течение некоторого периода времени. В лучшем случае, замена или регенерация катализатора требует дополнительных потерь производительного времени для обработки катализатора, а в худшем - требует замены катализатора с соответствующими затратами. По этой причине является очень желательным найти пути для продления времени использования катализатора.

Сущность изобретения

Один из аспектов настоящего изобретения представляет собой катализатор для получения алкиленоксида посредством эпоксидирования алкена в паровой фазе, содержащий нанесенное пропиткой серебро и, по меньшей мере, один промотор для повышения эффективности, на жаропрочный твердый носитель, причем указанный носитель содержит достаточное количество компонента циркония для улучшения, по меньшей мере, одного параметра из активности, эффективности и стабильности катализатора, по сравнению с подобным катализатором, который не содержит компонента циркония, указанный компонент циркония присутствует в носителе по существу в виде силиката циркония.

Другой аспект настоящего изобретения представляет собой катализатор, описанный выше, где жаропрочный твердый носитель представляет собой альфа-оксид алюминия, в частности, имеющий уникальную морфологию, состоящий из взаимно блокирующихся пластинок.

Еще один аспект настоящего изобретения представляет собой способ получения алкиленоксида, такого как этиленоксид или пропиленоксид, посредством эпоксидирования алкена из паровой фазы с использованием усовершенствованного катализатора по настоящему изобретению.

Хотя настоящее изобретение должно пониматься как не являющееся ограниченным какой-либо конкретной теорией, предполагается, что силикат циркония (обычно упоминаемый как циркон), добавляемый в виде ингредиента вместе с другими исходными материалами, используемыми для формирования насадки носителя, переносит условия процесса кальцинирования, не будучи окисленным или не подвергаясь иным образом существенному химическому изменению, и тем самым, становится интегральной частью модифицированного носителя, в конечном счете, внося вклад в благоприятные и неожиданные характеристики, наблюдаемые в катализаторах по настоящему изобретению, использующих такие модифицированные носители.

Ключевой отличительной особенностью настоящего изобретения является использование силиката циркония вместе с другими исходными материалами для модификации инертной, жаропрочной твердой насадки (такой как альфа-оксид алюминия), используемой в качестве носителя, способом, описанным здесь, перед осаждением на ней серебра вместе с хорошо известным промотором (и другими необязательными добавками) для преобразования носителя в катализатор. Силикат циркония используется в достаточном количестве и таким образом, что его присутствие в модифицированном носителе в конечном счете увеличивает активность, эффективность и/или стабильность получаемого катализатора по настоящему изобретению. Силикат циркония остается по существу неизменным химически в течение различных стадий приготовления (включая множество стадий кальцинирования или обжига, включающих в себя относительно высокие температуры, отмеченные здесь) катализатора по настоящему изобретению, начиная с его введения в виде части исходных материалов для модифицированного носителя и заканчивая готовым катализатором.

Подробное описание изобретения

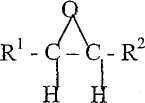

Алкиленоксиды, получаемые с использованием катализаторов по настоящему изобретению, отличаются структурной формулой

в которой R1 и R2 представляют собой низший алкил, например метил или этил, или, предпочтительно, водород. Наиболее предпочтительно, алкиленоксид представляет собой этиленоксид. Алкиленоксиды получают из соответствующего алкена, то есть R1HC=CHR2. Следующее далее обсуждение представлено с точки зрения этиленоксида и этилена и со ссылками на них, для простоты и иллюстрации. Однако рамки и пределы настоящего изобретения в целом являются применимыми к катализаторам для эпоксидирования соответствующих алкенов.

В пригодных для промышленного использования катализаторах для получения этиленоксида насадка, на которой находятся серебро и промоторы, может иметь физическую форму и прочность, такую, чтобы дать возможность для протекания газообразных реагентов, продуктов и остальных газов через реактор, в то же время поддерживая физическую целостность в течение времени использования катализатора. Значительное разрушение или истирание катализатора является в высшей степени нежелательным из-за проблем с перепадом давления и безопасностью, которые может вызвать такая деградация. Катализатор также должен быть способным противостоять довольно большим флуктуациям температуры в реакторе. Структура пор и химическая инертность носителя также являются важными факторами, которые должны рассматриваться для оптимальной рабочей характеристики катализатора. Жаропрочные материалы, в частности, альфа-оксид алюминия, успешно используются в качестве носителя для катализаторов для получения этиленоксида. Другой пористый жаропрочный носитель или материалы также могут использоваться, постольку поскольку они являются относительно инертными в присутствии исходных материалов реагентов, поступающих для эпоксидирования, и продукта эпоксида и способны противостоять условиям приготовления, когда преобразуются в катализатор. Например, носители могут состоять из альфа-оксида алюминия, карбида кремния, диоксида кремния, оксида циркония, оксида магния, различных глин и их смесей.

Катализатор по настоящему изобретению, который пригоден для получения алкиленоксида, такого как этиленоксид, из алкена, такого как этилен, наносится на насадке, модифицированной цирконом. Циркон - встречающийся в природе материал, который также известен как силикат циркония, имеет химическую формулу ZrSiO4. Циркон также может получаться синтетически, следуя ряду хорошо известных процедур, таких как те, которые приведены в R. Valero, B. Durand, J-L. Guth, T. Chopin, "Hydrothermal Synthesis of Porous Zircon in Basic Fluorinated Medium", Microporous and Mesoporous Materials, Vol. 29 (1999) p. 311-318. Как правило, носители изготавливаются из инертной, жаропрочной насадки, такой как альфа-оксид алюминия, имеющей пористую структуру и относительно высокую площадь поверхности, которая модифицируется посредством присутствия силиката циркония, вводимого вместе с другими исходными материалами, используемыми для производства носителя. При получении катализатора по настоящему изобретению серебро осаждается в порах носителя и восстанавливается до металлического серебра. Промоторы, такие как соли щелочных металлов, могут добавляться вместе с растворимой смесью серебра, пропитывающей носитель, или добавляться на отдельной стадии. Эти промоторы, как правило, ассоциируются с серебром, хотя они также могут присутствовать на носителе. Промоторы действуют для улучшения эффективности, активности и/или стабильности катализатора.

Исходные материалы для носителя должны иметь достаточную чистоту, так что имеется ограниченное взаимодействие между любыми их компонентами и силикатом циркония, который должен добавляться в течение приготовления носителя, в соответствии с концепцией настоящего изобретения. Ограничение такого взаимодействия обеспечивает то, что добавленный силикат циркония остается по существу неизменным химически во время обработки носителя и преобразования носителя в катализатор. Даже частичное разложение силиката циркония до оксида циркония (ZrO2) является особенно нежелательной реакцией, которая значительно уменьшает выгоды от добавления силиката циркония к носителю. При более высоких концентрациях силиката циркония присутствие силиката циркония может легко быть подтверждено посредством использования рентгеновского дифракционного анализа обожженного носителя. При более низких концентрациях силиката циркония силикат циркония может и не детектироваться посредством этого анализа. Однако присутствие циркония и кремния может детектироваться с использованием элементных анализов, таких как рентгеновская флюоресценция. В любом случае, полезное воздействие на время использования и рабочие характеристики катализатора представляют собой первичный индикатор присутствия силиката циркония, в особенности, при более низких концентрациях силиката циркония.

В дополнение к этому, сам циркон должен иметь достаточную чистоту, с тем, чтобы любые примеси в нем не способствовали разложению циркона до оксида циркония во время приготовления носителя. Примеси в цирконе включают в себя, прежде всего, неорганические соединения переходных металлов (исключая цирконий и гафний, который существует в природе вместе с цирконием) и предпочтительно ограничиваются не более чем 1,5 мас.%. Более распространенные неорганические соединения переходных металлов, присутствующие в цирконе как примеси, представляют собой оксиды переходных металлов. Две обычных примеси оксидов представляют собой оксид титана и оксиды железа.

В настоящем изобретении, циркон смешивается с другими исходными материалами для насадки перед конечным обжигом при высокой температуре. Циркон может включаться несколькими способами, включая добавление циркона в форме порошка или мелкодисперсного порошка в другие исходные материалы, с последующим перемешиванием и добавлением жидких исходных материалов. Порядок добавления циркона в другие исходные материалы не является критичным.

Пригодные для использования формы носителя по настоящему изобретению включают в себя любую форму из широкого набора форм, известных для каталитических насадок, включая шарики, стружку, таблетки, кусочки, гранулы, кольца, сферы, колеса со спицами, тороиды, имеющие внутренние и/или наружные поверхности в виде звездочек, и тому подобное, с размерами, пригодными для использования в реакторах с фиксированным слоем. Обычные промышленные реакторы с фиксированным слоем для получения этиленоксида, как правило, находятся в форме множества параллельных продолговатых трубок (в соответствующей оболочке) наружным диаметром от 1 до 3 дюймов (2,54-7,62 см) и длиной 15-45 футов (4,572-13,716 м), заполненных катализатором. В таких реакторах с фиксированным слоем является желательным использование носителя, сформированного в закругленной форме, такого, например, как сферы, гранулы, кольца, таблетки и тому подобное, имеющих диаметры примерно от 0,1 дюйма (0,254 см) примерно до 0,8 дюйма (2,032 см).

Имеется множество хорошо известных способов получения носителей, пригодных для использования в катализаторах для получения этиленоксида. Некоторые такие способы описываются, например, в патентах США № 4379134; 4806518; 5063195; 5384302, в заявке на патент США 20030162655 и тому подобное. Постольку поскольку материалы носителя и способ получения по существу не разлагают циркон, эти способы могут использоваться для получения носителя, модифицированного цирконом, по настоящему изобретению. Например, носитель из альфа-оксида алюминия с чистотой, по меньшей мере, 95% (за исключением компонента циркония) может быть получен посредством объединения (смешивания) исходных материалов, экструзии, сушки и высокотемпературного кальцинирования. В этом случае исходные материалы, как правило, содержат один или несколько порошков альфа-оксида алюминия с различными свойствами, материал типа глины, который может добавляться в качестве связующего, для обеспечения физической прочности, и выгорающий материал (обычно, органическое соединение), используемый в смеси для создания желаемой пористости после его удаления во время стадии кальцинирования. Уровни примесей в готовом носителе определяются чистотой используемых исходных материалов и степенью их волятилизации во время стадии кальцинирования. Распространенные примеси могут включать в себя оксид кремния, оксиды щелочных и щелочноземельных металлов и микроскопические количества металлов и/или добавок, не содержащих металлов.

Другой способ получения носителя по настоящему изобретению, имеющего свойства, особенно пригодные для использования в катализаторе для этиленоксида, включает в себя смешивание силиката циркония с оксидом алюминия в виде боэмита алюминия (AlOOH) и/или гамма-оксида алюминия, пептизацию оксидов алюминия с помощью смеси, содержащей кислотный компонент и галогенидные анионы (предпочтительно, фторидные анионы) с получением пептизированного галогенированного оксида алюминия, формование (например, посредством экструдирования или прессования) пептизированного галогенированного оксида алюминия с получением формованного пептизированного галогенированного оксида алюминия, сушку формованного пептизированного галогенированного оксида алюминия с получением высушенного формованного оксида алюминия и кальцинирования высушенного формованного оксида алюминия с получением шариков модифицированного носителя из альфа-оксида алюминия.

Модифицированный носитель из альфа-оксида алюминия, полученный с помощью способа, описанного выше, предпочтительно имеет удельную площадь поверхности, по меньшей мере, примерно 0,5 м2/г (более предпочтительно, примерно от 0,7 м2/г примерно до 10 м2/г), объем пор, по меньшей мере, примерно 0,5 см3/г (более предпочтительно, примерно от 0,5 см3/г примерно до 2,0 см3/г), чистоту (за исключением компонента циркония), по меньшей мере, 99 мас.% альфа-оксида алюминия, и медианный диаметр пор примерно от 1 примерно до 50 микрон. В этом случае модифицированный носитель из альфа-оксида алюминия содержит частицы, каждая из которых имеет, по меньшей мере, одну по существу плоскую главную поверхность, имеющую морфологию ламеллята или пластинки, которая близка по форме к гексагональной пластинке (некоторые частицы имеют две или несколько плоских поверхностей), по меньшей мере, 50% которых (по количеству) имеет главный размер, меньший, примерно, чем 50 микрон.

В готовом носителе по настоящему изобретению, включая те, которые получают посредством двух конкретных способов, описанных выше, в качестве иллюстрации, силикат циркония присутствует в количестве, которое предпочтительно находится в пределах примерно от 0,01 примерно до 10,0 мас.%, более предпочтительно, примерно от 0,1 примерно до 5,0 мас.%, а наиболее предпочтительно, примерно от 0,3 примерно до 3,0%, по отношению к общей массе готового модифицированного носителя из оксида алюминия.

Хотя настоящее изобретение не ограничивается какой-либо конкретной теорией, исходные материалы, используемые для производства носителя, не должны содержать больших количеств химически активных соединений кальция для сведения к минимуму взаимодействия этих частиц с добавкой силиката циркония, приводящего к образованию менее полезных частиц, в частности окиси циркония (ZrO2, также называют оксидом циркония). Общая концентрация соединений кальция в исходных материалах носителя должна ограничиваться таким образом, чтобы обожженный носитель (исключая компонент циркония) содержал менее чем 2000 мас. м.д. кальция, предпочтительно, менее чем 350 мас. м.д. кальция.

В дополнение к этому, определенные другие соединения щелочно-земельных металлов могут также способствовать разложению силиката циркония до оксида циркония. Общая концентрация соединений щелочно-земельных металлов в исходных материалах носителя должна быть ограничена таким образом, чтобы обожженный носитель (исключая компонент циркония) содержал меньше, чем 500 мас. м.д. щелочно-земельного металла (исключая соединения кальция), измеряемого как оксид щелочно-земельного металла.

Температура кальцинирования (температура обжига) носителя должна также контролироваться для ограничения термического разложения циркона до оксида циркония, которое осуществляется в чистом состоянии при температурах выше 1540°C.

Катализаторы для получения алкиленоксида, например, этиленоксида или пропиленоксида, могут получаться на модифицированных насадках по настоящему изобретению посредством пропитки носителя раствором одного или нескольких соединений серебра, как хорошо известно в данной области. Пропитка одним или несколькими промоторами может осуществляться одновременно с пропиткой серебром, перед пропиткой серебром и/или после пропитки серебром. При изготовлении такого катализатора, носитель пропитывается (один или несколько раз) одним или несколькими растворами соединений серебра, достаточными для того, чтобы дать возможность для нанесения серебра на носитель в количестве, которое изменяется примерно от 2 примерно до 60%, более предпочтительно, примерно от 5 примерно до 50%, наиболее предпочтительно, примерно от 10 примерно до 40% от массы катализатора.

Хотя размер частиц серебра является важным, диапазон не является узким. Пригодный для использования размер частиц серебра может находиться в пределах примерно от 100 до 10000 ангстрем.

Имеются разнообразные известные промоторы, то есть материалы, которые, когда присутствуют в сочетании с конкретными каталитическими материалами, например серебром, улучшают один или несколько аспектов рабочих характеристик катализатора или действуют иным способом для улучшения способности катализатора к получению желаемого продукта, например этиленоксида или пропиленоксида. Такие промоторы, сами по себе, как правило, не рассматриваются как каталитические материалы. Присутствие таких промоторов в катализаторе, как показано, вносит вклад в одно или несколько полезных воздействий на рабочие характеристики катализатора, например, повышая скорость или количество производства желаемого продукта, уменьшая температуру, необходимую для достижения соответствующей скорости реакции, уменьшая скорости нежелательных реакций или их количества, и тому подобное. Конкурирующие реакции осуществляются в реакторе одновременно, и критический фактор при определении эффективности процесса в целом представляет собой меру контроля, который осуществляется над этими конкурирующими реакциями. Материал, который называют промотором желаемой реакции, может представлять собой ингибитор другой реакции, например, реакции горения. Важным является то, что воздействие промотора на реакцию в целом является благоприятным для эффективного производства желаемого продукта, например этиленоксида. Концентрация одного или нескольких промоторов, присутствующих в катализаторе, может изменяться в широких пределах, в зависимости от желаемого воздействия на рабочие характеристики катализатора, других компонентов конкретного катализатора, физических и химических характеристик носителя и условий реакции эпоксидирования.

Имеется, по меньшей мере, два типа промоторов - твердые промоторы и газообразные промоторы. Твердый промотор включается в катализатор до его использования либо как часть носителя (то есть насадки), либо как часть компонента серебра, наносимая на нее. Когда твердый промотор добавляется во время приготовления катализатора, промотор может добавляться к носителю до того, как на нем осаждается компонент серебра, добавляться одновременно с компонентом серебра или добавляться последовательно, после осаждения компонента серебра на носителе. Примеры хорошо известных твердых промоторов для катализаторов, используемых для получения этиленоксида, включают в себя соединения калия, рубидия, цезия, рения, серы, марганца, молибдена и вольфрама. Во время реакции для получения этиленоксида конкретная форма промотора на катализаторе может быть неизвестной.

В противоположность этому, газообразные промоторы представляют собой газофазные соединения и/или их смеси, которые вводятся в реактор для получения алкиленоксида (например, этиленоксида) вместе с реагентами в паровой фазе, такими как этилен и кислород. Такие промоторы, называемые также модификаторы, ингибиторы или усилители, дополнительно улучшают рабочие характеристики данного катализатора, работая в сочетании или в дополнение к твердым промоторам. Один или несколько компонентов, содержащих хлор, как правило, используются в качестве газообразных промоторов, как хорошо известно в данной области. Другие компоненты, содержащие галогениды, также могут использоваться для получения сходного воздействия. В зависимости от композиции твердого катализатора, который используется, один или несколько газообразных компонентов, способных генерировать, по меньшей мере, один повышающий эффективность элемент пары окислительно-восстановительных полуреакций, может использоваться в качестве газообразных промоторов, как хорошо известно в данной области. Предпочтительный газообразный компонент, способный генерировать повышающий эффективность элемент окислительно-восстановительной пары полуреакций, предпочтительно представляет собой компонент, содержащий азот.

Твердые промоторы, как правило, добавляются в качестве химических соединений к катализатору до его использования. Как здесь используется, термин "соединение" относится к объединению конкретного элемента с одним или несколькими отличными от него элементами посредством поверхностной и/или химической связи, такой как ионная и/или ковалентная, и/или координатная связь. Термин "ионный" или "ион" относится к электрически заряженному химическому остатку; "катионный" или "катион" является положительным, и "анионный" или "анион" является отрицательным. Термин "оксианионный" или "оксианион" относится к отрицательно заряженному остатку, содержащему, по меньшей мере, один атом кислорода в сочетании с другим элементом. Таким образом, оксианион представляет собой анион, содержащий кислород. Понятно, что ионы не могут существовать в вакууме, но находятся в сочетании с нейтрализующими противоионами, когда добавляются в виде соединения к катализатору. Уже в катализаторе форма промотора не всегда является известной, и промотор может присутствовать без противоиона, добавленного во время получения катализатора. Например, катализатор, полученный с помощью гидроксида цезия, согласно анализам, может содержать в готовом катализаторе цезий, а не гидроксид. Подобным же образом такие соединения как оксид щелочного металла, например оксид цезия, или оксиды переходных металлов, например, MoO3 хотя и не будучи ионными, могут преобразовываться в ионные соединения во время получения катализатора или при его использовании. Для простоты понимания, твердые промоторы будут упоминаться в терминах катионов и анионов, независимо от их формы в катализаторе при условиях реакции.

Желательно, чтобы серебро и необязательные один или несколько твердых промоторов были относительно однородно диспергированы в носителе, модифицированном цирконом. Предпочтительная процедура для осаждения каталитического материала серебра и одного или нескольких промоторов включает в себя: (1) пропитку пористого носителя по настоящему изобретению, модифицированного цирконом, раствором, содержащим растворитель или солюбилизирующий агент, комплекс серебра и один или несколько промоторов, и (2) после этого обработку пропитанного носителя для преобразования соли серебра в металлическое серебро и осуществление осаждения серебра и промотора (промоторов) на внешнюю и внутреннюю поверхность пор носителя. Осаждение серебра и промотора, как правило, осуществляют посредством обжига носителя при повышенных температурах для выпаривания жидкости в носителе и осуществления осаждения серебра и промоторов на внутренние и внешние поверхности носителя. Пропитка носителя представляет собой предпочтительную технологию для осаждения серебра, поскольку она использует серебро эффективнее, чем процедуры нанесения покрытия, последние, как правило, не способны осуществлять достаточное осаждение серебра на внутренние поверхности носителя. В дополнение к этому, катализаторы с покрытиями являются более восприимчивыми к потерям серебра посредством механического истирания.

Раствор серебра, используемый для пропитки носителя, предпочтительно состоит из соединения серебра в растворителе или комплексообразующем/солюбилизирующем агенте, таких как растворы серебра, известные в данной области. Конкретное используемое соединение серебра может выбираться, например, среди комплексов серебра, нитрата серебра, оксида серебра или карбоксилатов серебра, таких как ацетат, оксалат, цитрат, фталат, лактат, пропионат, бутират и соли высших жирных кислот и серебра. Комплекс оксида серебра с аминами представляет собой предпочтительную форму серебра для использования в настоящем изобретении.

Разнообразные растворители или комплексообразующие/ солюбилизирующие агенты могут использоваться для солюбилизации серебра до желаемой концентрации в среде для пропитки. Среди описанных как являющиеся наиболее пригодными для этой цели находятся молочная кислота; аммиак; спирты, такие как этиленгликоль; и амины и водные смеси аминов.

Например, Ag2O может растворяться в растворе щавелевой кислоты и этилендиамина до уровня приблизительно 30 мас.%. Вакуумная пропитка таким раствором носителя с пористостью приблизительно 0,7 см3/г, как правило, приводит к получению катализатора, содержащего приблизительно 25 мас.% серебра по отношению ко всей массе катализатора. Соответственно, если желаемым является получение катализатора, имеющего нагрузку серебра, большую, примерно, чем 25 или 30%, и больше, как правило, необходимо подвергнуть носитель, по меньшей мере, двум или нескольким последовательным пропиткам серебром, с промоторами или без, пока на носителе не осядет желаемое количество серебра. В некоторых случаях, концентрация соли серебра в последних растворах для пропитки выше, чем в первом. В других случаях приблизительно одинаковые количества серебра осаждаются во время каждой пропитки. Часто, для осуществления одинакового осаждения при каждой пропитке, в растворах для последующих пропиток может потребоваться концентрация серебра, большая, чем в растворах для начальной пропитки. В других случаях, при начальной пропитке на носитель осаждается большее количество серебра, чем осаждается при последующих пропитках. После каждой из пропиток может следовать обжиг или другие процедуры, чтобы сделать серебро нерастворимым.

Катализатор, полученный на носителе, модифицированном цирконом, может содержать щелочной металл и/или щелочно-земельный металл в качестве катионных промоторов. Примеры щелочного металла и/или щелочно-земельного металла представляют собой литий, натрий, калий, рубидий, цезий, бериллий, магний, кальций, стронций и барий. Другие катионные промоторы включают в себя ионы металлов Группы 3b, включая металлы ряда лантанидов. В некоторых случаях промотор содержит смесь катионов, например цезия и, по меньшей мере, еще одного щелочного металла для получения синергического повышения эффективности, как описано в патенте США № 4916243, включаемом сюда в качестве ссылки. Заметим, что имеющиеся здесь ссылки на Периодическую таблицу должны представлять собой ссылки на ту Таблицу, которая опубликована в Chemical Rubber Company, Cleveland, Ohio, в CRC Handbook of Chemistry and Physics, 46th Edition, внутри задней обложки.

Концентрация промоторов на основе щелочного металла в готовом катализаторе не заключается в узкие пределы и может изменяться в широких пределах. Оптимальная концентрация промотора на основе щелочного металла для конкретного катализатора будет зависеть от рабочих характеристик, таких как эффективность катализатора, скорость старения катализатора и температура реакции.

Концентрация щелочного металла (по отношению к массе катиона, например, цезия) в готовом катализаторе может изменяться примерно от 0,0005 до 1,0 мас.%, предпочтительно, примерно от 0,005 до 0,5 мас.%. Предпочтительное количество катионного промотора, осажденного или присутствующего на поверхности носителя или катализатора, как правило, лежит в пределах примерно между 10 и примерно 4000, предпочтительно, примерно 15 и примерно 3000, а более предпочтительно, между примерно 20 и примерно 2500 мас. м.д. катиона, рассчитанных на материал носителя в целом. Количества в пределах примерно между 50 и примерно 2000 м.д. часто являются наиболее предпочтительными. Когда щелочной металл цезий используется в смеси с другими катионами, отношение цезия к любой другой соли (солям) щелочного металла и щелочно-земельного металла, если они используются для достижения желаемых рабочих характеристик, не ограничивается узкими пределами и может изменяться в широких пределах. Отношение цезия к другим катионным промоторам может изменяться примерно от 0,0001:1 до 10000:1, предпочтительно, примерно от 0,001:1 до 1000:1. Предпочтительно, цезий составляет, по меньшей мере, примерно 10, более предпочтительно, примерно от 20 до 100 мас.% от общей добавки щелочного металла и щелочно-земельного металла в готовых катализаторах, использующих цезий в качестве промотора.

Примеры некоторых анионных промоторов, которые могут использоваться по настоящему изобретению, включают в себя галогениды, например фториды и хлориды, и оксианионы элементов, иных, чем кислород, имеющих атомный номер от 5 до 83, Групп 3b-7b и 3a-7a Периодической таблицы. Один или несколько оксианионов азота, серы, марганца, тантала, молибдена, вольфрама и рения могут быть предпочтительными для некоторых применений.

Типы анионных промоторов или модификаторов, пригодных для использования в катализаторах по настоящему изобретению, включают в себя, только лишь в качестве примера, оксианионы, такие как сульфат, SO4 -2, фосфаты, например PO4 -3, титанаты, например TiO3 -2, танталаты, например Ta2O6 -2, молибдаты, например MoO4 -2, ванадаты, например V2O4 -2, хроматы, например CrO4 -2, цирконаты, например ZrO3 -2, полифосфаты, манганаты, нитраты, хлораты, броматы, бораты, силикаты, карбонаты, вольфраматы, тиосульфаты, цериаты, и тому подобное. Могут также присутствовать галогениды, включая фторид, хлорид, бромид и йодид.

Хорошо известно, что многие анионы имеют сложный химический состав и могут существовать в одной или нескольких формах, например, ортованадат и метаванадат; и различные молибдатные оксианионы, такие как MoO4 -2 и Mo7O24 -6 и Mo2O7 -2. Оксианионы могут также включать в себя смешанные оксианионы, содержащие металлы, включая полиоксианионные структуры. Например, марганец и молибден могут образовывать смешанный оксианион металлов. Подобным же образом, другие металлы, существуют ли они в анионной, катионной, элементной или ковалентной форме, могут входить в анионные структуры.

Хотя оксианион или предшественник оксианиона может использоваться в растворах, пропитывающих носитель, является возможным, что в условиях получения катализатора и/или во время использования, конкретный оксианион или предшественник, присутствующий изначально, может преобразовываться в другую форму. На самом деле, элемент может быть преобразован в катионную или ковалентную форму. Во многих случаях аналитические методики могут быть недостаточными для точной идентификации присутствующих частиц. Настоящее изобретение, как предполагается, не ограничивается конкретными частицами, которые могут, в конечном счете, присутствовать на катализаторе во время использования.

Когда промотор содержит рений, компонент рения может присутствовать в различных формах, например, как металл, как ковалентное соединение, как катион или как анион. Частицы рения, которые обеспечивают улучшение эффективности и/или активности, не являются определенными и могут представлять собой добавляемый компонент или компонент, генерируемый либо во время получения катализатора, либо во время использования в качестве катализатора. Примеры соединений рения включают в себя соли рения, такие как галогениды рения, оксигалогениды рения, ренаты, перренаты, оксиды и кислоты рения. Однако перренаты щелочных металлов, перренат аммония, перренаты щелочно-земельных металлов, перренаты серебра, другие перренаты и гептоксид рения могут также использоваться соответствующим образом. Гептоксид рения, Re2O7, когда растворяется в воде, гидролизуется до перрениевой кислоты, HReO4, или перрената водорода. Таким образом, для целей настоящего описания, гептоксид рения может рассматриваться как представляющий собой перренат, то есть ReO4. Подобные же химические свойства могут демонстрироваться другими металлами, такими как молибден и вольфрам.

Другой класс промоторов, который может использоваться по настоящему изобретению, включает в себя компоненты марганца. Во многих случаях компоненты марганца могут увеличивать активность, эффективность и/или стабильность катализаторов. Частицы марганца, которые обеспечивают улучшение активности, эффективности и/или стабильности, не являются определенными и могут представлять собой компонент, добавленный или генерируемый либо во время приготовления катализатора, либо во время использования в качестве катализатора. Компоненты марганца включают в себя, но не ограничиваются этим, ацетат марганца, марганец аммонийсульфата, цитрат марганца, дитионат марганца, оксалат марганца, нитрат марганца, сульфат марганца и манганатный анион, например перманганатный анион, и тому подобное. Для стабилизации компонента марганца в определенных растворах для пропитки может быть необходимым добавление хелатирующего соединения, такого как этилендиаминтетрауксусная кислота (EDTA) или ее соответствующая соль.

Количество анионного промотора может изменяться в широких пределах, например, примерно от 0,0005 до 2 мас.%, предпочтительно, примерно от 0,001 до 0,5 мас.%, по отношению к общей массе катализатора. Когда он используется, компонент рения часто присутствует в количестве, по меньшей мере, примерно 1, скажем, по меньшей мере, примерно 5, например, примерно от 10 до 2000, часто, в пределах между 20 и 1000 мас. м.д., рассчитанном как масса рения по отношению к общей массе катализатора.

Промоторы для катализатора, использующего настоящее изобретение, также могут представлять собой тип, содержащий, по меньшей мере, одну соль элемента пары окислительно-восстановительных полуреакций для увеличения эффективности, которая используется в способе эпоксидирования в присутствии газообразного компонента, содержащего азот, способный к образованию газообразного увеличивающего эффективность элемента пары окислительно-восстановительных полуреакций при условиях реакции. Термин "окислительно-восстановительные полуреакции" определяется здесь для обозначения полуреакций, подобных тем, которые находятся в уравнениях, представленных в таблицах стандартных потенциалов восстановления или окисления, также известных как стандартные потенциалы отдельного электрода, типа, находящегося, например, в "Handbook of Chemistry", N. A. Lange, Editor, McGraw-Hill Book Company, Inc., pages 1213-1218 (1961) или "CRC Handbook of Chemistry and Physics", 65th Edition, CRC Press, Inc., Boca Raton, Fla., pages D155-162 (1984). Термин "пара окислительно-восстановительных полуреакций" относится к парам атомов, молекул или ионов или их смесей, которые подвергаются окислению или восстановлению в таких уравнениях полуреакций. Такие термины, пары окислительно-восстановительных полуреакций, используются здесь для включения тех элементов класса веществ, которые обеспечивают желаемое увеличение рабочих характеристик, а не механизма осуществляемых химических превращений. Предпочтительно, такие соединения, когда ассоциируются с катализаторами в виде солей элементов пары полуреакций, представляют собой соли, в которых анионы представляют собой оксианионы, предпочтительно, оксианион многовалентного атома; то есть атом аниона, с которым связан кислород, способен существовать, когда связывается с отличным от него атомом, в различных валентных состояниях. Как здесь используется, термин "соль" не указывает на то, что анионный и катионный компоненты соли должны ассоциироваться или связываться в твердом катализаторе, но только то, что оба компонента должны присутствовать в некоторой форме в катализаторе, при условиях реакции. Калий представляет собой предпочтительный катион, хотя натрий, рубидий и цезий также могут работать, а предпочтительные анионы представляют собой нитрат, нитрит и другие анионы, способные подвергаться замещению или другой химической реакции и образующие нитратные анионы при условиях эпоксидирования. Предпочтительные соли включают в себя KNO3 и KNO2, при этом KNO3 является наиболее предпочтительным.

Соль элемента пары окислительно-восстановительных полуреакций добавляется к катализатору в количестве, достаточном для повышения эффективности реакции эпоксидирования. Точное количество будет изменяться в зависимости от таких переменных, как газообразный элемент окислительно-восстановительной полуреакции для повышения эффективности, который используется, и от его концентрации, концентрации других компонентов в газовой фазе, количества серебра, содержащегося в катализаторе, площади поверхности насадки, условий процесса, например объемной скорости и температуры, и морфологии насадки. Альтернативно, соответствующее соединение предшественника также может добавляться, так что желаемое количество соли элемента пары окислительно-восстановительных полуреакций формируется в катализаторе при условиях эпоксидирования, в частности, посредством реакции с одним или несколькими из газофазных компонентов реакции. Как правило, однако, соответствующий диапазон концентраций добавки соли, повышающей эффективность, или ее предшественника, вычисляемых как катион, составляет примерно от 0,01 примерно до 5%, предпочтительно, примерно от 0,02 примерно до 3 мас.% по отношению к общей массе катализатора. Наиболее предпочтительно, соль добавляется в количестве примерно от 0,03 примерно до 2 мас.%.

Предпочтительные газообразные элементы пар окислительно-восстановительных полуреакций для повышения эффективности представляют собой соединения, содержащие элемент, способный существовать в более чем двух валентных состояниях, предпочтительно, азот, и другой элемент, который предпочтительно представляет собой кислород. Газообразный компонент, способный образовывать элемент пары окислительно-восстановительной полуреакции при условиях реакции, как правило, представляет собой газ, содержащий азот, такой, например, как оксид азота, диоксид азота и/или тетроксид азота, гидразин, гидроксиламин или аммиак, нитропарафины (например, нитрометан), нитроароматические соединения (например, нитробензол), N-нитросоединения и нитрилы (например, ацетонитрил). Количество газообразного промотора, содержащего азот, которое должно использоваться в этих катализаторах, представляет собой количество, достаточное для повышения рабочих характеристик, например активности катализатора, и в особенности эффективности катализатора. Концентрация газообразного промотора, содержащего азот, определяется посредством конкретной соли, для повышения эффективности, элемента пары окислительно-восстановительных полуреакций, которая используется, и ее концентрации, конкретного алкена, подвергающегося окислению, и посредством других факторов, включая количество диоксида углерода в поступающих реакционных газах. Например, патент США № 5504053 описывает, что когда газообразный промотор, содержащий азот, представляет собой NO (оксид азота), соответствующая концентрация составляет примерно от 0,1 примерно до 100 м.д. объемных от потока газа.

Хотя в некоторых случаях предпочтительным является использование в реакционной системе элементов одной и той же пары полуреакций, то есть, как промотора на основе соли для повышения эффективности, ассоциированной с катализатором, так и промотора на основе газообразного элемента, в потоке исходных материалов, как, например, в предпочтительном сочетании нитрата калия и оксида азота, это не является необходимым для достижения удовлетворительных результатов во всех случаях. Другие сочетания, такие как KNO2/N2O3, KNO3/NO2, KNO3/N2O4, KNO2/NO, KNO2/NO2, также могут использоваться в этой же системе. В некоторых случаях соль и газообразные элементы могут быть найдены в различных полуреакциях, которые представляют собой первую и последнюю реакцию в ряду уравнений полуреакций суммарной реакции.

В любом случае, твердые и/или газообразные промоторы присутствуют в промотирующем количестве. Как здесь используется, термин "промотирующее количество" определенного компонента катализатора относится к количеству такого компонента, который эффективно работает для обеспечения улучшения одного или нескольких каталитических свойств этого катализатора, по сравнению с катализатором, не содержащим указанного компонента. Примеры каталитических свойств включают в себя, среди прочего, устойчивость работы (сопротивление выносу), селективность, активность, преобразование, стабильность и выход. Специалисту в данной области понятно, что одно или несколько индивидуальных каталитических свойств может быть улучшено посредством "промотирующего количества", в то время как другие каталитические свойства могут улучшаться или не улучшаться, или даже могут ухудшаться. Кроме того, понятно, что различные каталитические свойства могут улучшаться при различных рабочих условиях. Например, катализатор, имеющий повышенную селективность при одном наборе рабочих условий, может работать при другом наборе условий, где улучшение демонстрируется, скорее, в активности, чем селективности, и оператор этиленоксидной установки будет намеренно изменять рабочие условия для получения преимущества в определенных каталитических свойствах даже ценой других каталитических свойств для максимального увеличения выгоды, принимая во внимание стоимость исходных материалов, стоимость энергии, стоимость удаления побочных продуктов и тому подобное.

Промотирующее воздействие, обеспечиваемое промоторами, может подвергаться влиянию ряда переменных, таких, например, как условия реакции, технологии получения катализатора, площадь поверхности и структура пор, и поверхностные химические свойства насадки, содержание серебра и со-промотора в катализаторе, присутствие других катионов и анионов, присутствующих на катализаторе. Присутствие других активаторов, стабилизаторов, промоторов, усилителей или других веществ, улучшающих катализатор, может также воздействовать на способствующее воздействие.

УСЛОВИЯ СПОСОБА ЭПОКСИДИРОВАНИЯ ЭТИЛЕНА

Для исследования катализатора используется стандартный автоклав с обратным перемешиванием, с рециклированием газа. Имеется некоторый разброс в концентрациях исходных материалов в газовой фазе, в зависимости от используемых условий способа. Иллюстрируются два случая: условия воздушного способа, которые моделируют типичные условия, используемые в промышленных способах получения этиленэпоксида воздушного типа, где для подачи молекулярного кислорода используется воздух, и условия кислородного способа, которые моделируют типичные условия в промышленных способах получения этиленоксида кислородного типа, где в качестве источника кислорода добавляется чистый кислород. Каждый случай обеспечивает свою эффективность, но правилом практически для всех случаев является то, что для воздуха, в качестве исходных материалов кислорода, используются меньшие количества кислорода и этилена, которые дадут эффективность по отношению к этиленэпоксиду, которая примерно на 2-5% ниже, чем тогда, когда в качестве источника кислорода используется чистый кислород. Хорошо известные автоклавы "Magnedrive" с обратным перемешиванием, с перемешиванием в нижней части, описанные на фиг.2 статьи J. M. Berry, озаглавленной "Reactor for Vapor Phase-Catalytic Studies", в Chemical Engineering Progress, Vol. 70, No. 5, pages 78-84, 1974, используются в качестве одного из реакторов. Условия на входе включают в себя следующие:

Условия на входе способа эпоксидирования этилена

мол.%

% мол.

% мол.

Давление поддерживается примерно при 275 фунт/кв.дюйм (фунты на дюйм2, датчик) (19,3391 кг на см2), а общий поток поддерживается примерно при 11,3 или 22,6 SCFH (стандартных кубических футов в час) (0,319980 или 0,639961 стандартных кубических метров в час). SCFH относится к кубическому футу в час при стандартных температуре и давлении, а именно, 0°C и одна атмосфера. Концентрация этилхлорида устанавливается для достижения максимальной эффективности. Температура (°C) и эффективность катализатора получаются как отклики, описывающие рабочие характеристики катализатора.

Процедура исследования катализатора, используемая для автоклавов при условиях способа эпоксидирования этилена, включает в себя следующее: 40 или 80 см3 катализатора загружают в автоклав с обратным перемешиванием и отмечают массу катализатора. Автоклав с обратным перемешиванием нагревают примерно до температуры реакции в потоке азота 10 или 20 SCFH (0,283168 или 0,566337 стандартных кубических метров в час), с помощью вентилятора, работающего при 1500 об/мин. Затем поток азота прерывают, и поток описанных выше исходных материалов вводят в реактор. Затем общий поток газа на входе доводят до 11,3 SCFH (0,319980 стандартного кубического метра в час) для 40 см3 катализатора или 22,6 SCFH (0,639961 стандартного кубического метра в час) для 80 см3 катализатора. В течение следующих нескольких часов устанавливают температуру для обеспечения желаемого процента этиленоксида на выходе и оптимальную эффективность получают посредством регулировки уровня этилхлорида. Концентрацию эпоксида на выходе отслеживают, чтобы быть уверенными в том, что катализатор достиг своих пиковых стационарных рабочих характеристик. Периодически регулируют уровень этилхлорида и таким образом получают эффективность катализатора по отношению к этиленоксиду и скорость дезактивации (увеличение температуры). При определении активности и эффективности способ и катализатор должны находиться при стационарных условиях.

Стандартное отклонение результата одного исследования, регистрирующего эффективность катализатора в соответствии с процедурой, описанной выше, составляет примерно 0,3% единиц эффективности. Типичное стандартное отклонение результата одного исследования, регистрирующего активность катализатора, в соответствии с процедурой, описанной выше, равно примерно 1,2°C. Стандартное отклонение, разумеется, будет зависеть от качества оборудования и точности технологий, используемых при осуществлении исследований, и таким образом, будет изменяться. Эти стандартные отклонения, как предполагается, применимы к результатам исследований, сообщаемым здесь.

Свойства исходных материалов для носителя и специфика их модификации детализируется в таблице II. Таблица III приводит специфику получения катализатора на носителях из таблицы II, включая композиции катализаторов.

Приготовление носителя

Носители примеров приготавливают следующим образом. Силикат циркония (если он используется) добавляют к другим твердым исходным материалам, с получением сухой смеси. Во всех случаях, где используется циркон, он вводится в форме порошка с медианным размером частиц примерно 130 микрон. Затем добавляют жидкости и дополнительные сухие исходные материалы (необязательно). Количества таких добавок выражаются как проценты массовые от исходной сухой смеси. Также добавляют воду в количестве, достаточном для получения экструдируемой смеси. Это количество зависит от ряда факторов, таких как влажность окружающей среды, уровень гидратирования исходных материалов и тому подобное. Если в следующих далее описаниях не отмечается иного, смесь экструдируют в виде цилиндров с одним отверстием вдоль оси или в виде цилиндров с множеством отделений. После сушки экструдированные заготовки обжигают до альфа-оксида алюминия при условиях, выбранных для обеспечения полного преобразования экструдатов в альфа-оксид алюминия. Используют температуры обжига в пределах между 1000°C и 1400°C и времена обжига от 45 мин до 5 час. Размеры наружного диаметра обожженной заготовки составляют 0,31-0,35 дюйма (0,7874-0,889 см), длины цилиндров 0,29-0,34 дюйма (0,7366-0,8636 см) и толщины стенки цилиндров с множеством отделений не больше чем 0,075 дюйма (0,1905 см). Физические свойства и примерный процент массовый циркона в модифицированных носителях и сравнительных носителях приведены в таблице II. Все проценты в следующих далее описаниях приводятся в массовых процентах.

Свойства носителя

кация носителя

на кубический метр)

(мас.%)

Носитель A приготавливают из кальцинированного оксида алюминия, который изначально содержит 0,06 мас.% CaO. Оксид алюминия объединяют с 10% раствором уксусной кислоты и нагревают при 100°C в течение 15 мин при перемешивании, затем фильтруют и дважды промывают в вакууме горячей деионизированной водой. Выщелоченный оксид алюминия сушат в течение ночи при 100°C и, как обнаружено, он содержит 0,03% CaO. Сухую смесь приготавливают из 71,1% выщелоченного оксида алюминия, 22,8% органического выгорающего вещества для формирования пор, 4,5% экструзионных добавок, <1% материала флюса и 1,4% гранулярного циркона. 2,1% дополнительной экструзионной добавки и <1% поверхностно-активного вещества добавляют в виде водных суспензий с количеством воды, достаточным для формирования экструдируемой смеси. Эту смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 2% циркона.

Сравнительный носитель B приготавливают подобно носителю A, за исключением того, что циркон не добавляют.

Носитель C приготавливают посредством смешивания сухой смеси из 79,2% псевдобоемита, 19,8% гамма-оксида алюминия и 1% гранулярного циркона. 5,5% муравьиной кислоты и 4,6% бифторида аммония добавляют в виде водных растворов с количеством воды, достаточным для формирования экструдируемой смеси. После смешивания смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 1% циркона.

Сравнительный носитель D приготавливают с использованием такой же процедуры, как описано выше для носителя C, за исключением того, что циркон не добавляют.

Носитель E приготавливают посредством смешивания сухой смеси 75,5% гиббсита, 22,5% псевдобоемита и 2,0% гранулярного циркона. К этой сухой смеси добавляют 31,4% графита с размером частиц, меньшим чем 600 микрон. Затем в виде водных растворов добавляют 1,7% фторида аммония, 2,0% гидрата нитрата магния и 1,2% азотной кислоты с количеством воды, достаточным для формирования экструдируемой смеси. После перемешивания смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 2% циркона.

Сравнительный носитель F приготавливают с использованием такой же процедуры, как приведено выше для носителя E, за исключением того, что циркон не добавляют.

Носитель G приготавливают посредством смешивания сухой смеси 74,8% гиббсита, 22,3% псевдобоемита и 2,9% гранулярного циркона. К этой сухой смеси добавляют 21,4% графита с размером частиц, меньшим чем 600 микрон. Затем добавляют 4,6% азотной кислоты, 1,9% гидрата нитрата магния и 1,6% фторида аммония в виде водных растворов, с количеством воды, достаточным для формирования экструдируемой смеси. Эту смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 3% циркона.

Носитель H приготавливают аналогично носителю G за исключением того, что количество добавленного гранулярного циркона является достаточным для получения примерно 0,3 мас.% циркона в готовом носителе.

Носитель I приготавливают аналогично носителю G, за исключением того, что циркон не добавляют.

Носитель J приготавливают посредством смешивания сухой смеси 68,6% псевдобоемита, 29,4% гиббсита и 2,0% циркона. К этой смеси добавляют <1% гидроксипропилметилцеллюлозы. Затем добавляют в виде водных растворов 5,4% уксусной кислоты и 4,0% фтористоводородной кислоты с количеством воды, достаточным для формирования экструдируемой смеси. Смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 2% циркона.

Сравнительный носитель K приготавливают аналогично носителю J, за исключением того, что циркон не добавляют.

Носитель L приготавливают посредством смешивания смеси 98% псевдобоемита с 2% гранулярного циркона, затем добавляют в виде водных растворов 5,4% муравьиной кислоты и 2,1% фтористоводородной кислоты, с количеством воды, достаточным для формирования экструдируемой смеси. Смесь экструдируют, сушат и обжигают до альфа-оксида алюминия. Конечный образец содержит примерно 2% циркона.

Сравнительный носитель M приготавливают аналогично носителю L, за исключением того, что циркон не добавляют.

Приготовление катализаторов

Носители пропитывают в вакууме с помощью первого раствора серебра для пропитки, как правило, содержащего 30 мас.% оксида серебра, 18 мас.% щавелевой кислоты, 17 мас.% этилендиамина, 6 мас.% моноэтаноламина и 27 мас.% дистиллированной воды. Первый раствор для пропитки, как правило, приготавливают посредством (1) смешивания 1,14 части этилендиамина (сорта с высокой чистотой) с 1,75 части дистиллированной воды; (2) медленного добавления 1,16 части дигидрата щавелевой кислоты (химического качества) к водному раствору этилендиамина, так что температура раствора не превосходит 40°C, (3) медленного добавления 1,98 части оксида серебра и (4) добавления 0,40 части моноэтаноламина (не содержит Fe и Cl).

Носитель пропитывают в цилиндрической емкости из стекла или нержавеющей стали соответствующего размера, которая снабжена соответствующими запорными кранами для пропитки носителя в вакууме. Соответствующая разделительная воронка, которую используют для удерживания раствора для пропитки, вставляется через резиновую пробку в верхнюю часть емкости для пропитки. Емкость для пропитки, содержащая носитель, откачивается приблизительно до абсолютного давления 1-2 дюйма (2,54-5,08 см) ртутного столба в течение 10-30 мин, после чего раствор для пропитки медленно добавляют к носителю посредством открывания запорного крана между разделительной воронкой и емкостью для пропитки. После того как весь раствор расходуется в емкости для пропитки (~15 сек), вакуум снимают и давление возвращается к атмосферному давлению. После добавления раствора носитель остается погруженным в раствор для пропитки при условиях окружающей среды в течение 5-30 мин, а после этого избыток раствора откачивается в течение 10-30 мин.

Затем носитель, пропитанный серебром, обжигают следующим образом для осуществления восстановления серебра на поверхности катализатора. Пропитанный носитель распределяют монослоем на поддонах из стальной проволочной сетки, затем помещают на ленту конвейера из нержавеющей стали (спиральная сетка) и транспортируют через квадратную зону нагрева 2 дюйма×2 дюйма (5,08×5,08 см) в течение 2,5 мин, или используются эквивалентные условия для более длительной работы конвейера. Зону нагрева поддерживают при 500°C посредством прохождения горячего воздуха снизу вверх сквозь ленту и вокруг частиц катализатора со скоростью 266 SCFH (7,53228 стандартных кубических метров в час). После обжига в зоне нагрева катализатор охлаждают на открытом воздухе до комнатной температуры и взвешивают.

Затем пропитанный серебром носитель пропитывают в вакууме вторым раствором для пропитки серебра, содержащим как аминовый раствор оксалата серебра, так и промоторы катализатора. Второй раствор для пропитки состоит из всего раствора, откачанного после первой пропитки, плюс свежая аликвота первого раствора, или же используют новый раствор. Промоторы либо в водном растворе, либо в исходной форме добавляют (в порядке, перечисленном в таблице III снизу вверх) при перемешивании. В катализаторы 3-10 добавляют два эквивалента диаммоний этилендиаминтетрауксусной кислоты (EDTA) вместе с марганцевым промотором для стабилизации марганца в растворе для пропитки. В катализаторы 11 и 12 для той же цели добавляют один избыточный эквивалент диаммоний EDTA.

Стадии пропитки, откачки и обжига для этой второй пропитки осуществляют аналогично первой пропитке.

Пропитанный дважды носитель, то есть, готовый катализатор, взвешивают снова и, на основе увеличения массы носителя при второй пропитке, вычисляют мас.% серебра и концентрацию промоторов (результаты приведены в таблице III). В некоторых случаях приготовление катализатора осуществляют в масштабе, большем, чем описывается здесь, с использованием соответствующего оборудования и способов масштабирования. Затем готовый катализатор используют в реакции эпоксидирования этилена, результаты которой приведены в примерах.

Приготовление катализатора - часть 1

Приготовление катализатора - часть 2

Приготовление катализатора - часть 3

Приготовление катализатора - часть 4

В таблицах IV-X "Mlb EO/CF" обозначает единицы 1000 фунтов (453,592 килограмма) этиленоксида, производимого на кубический фут (метр) катализатора.

Пример 1 - Катализатор 1 и сравнительный катализатор 2

80 см3 каждого катализатора (61,4 г) загружают в автоклавный реактор и исследуют при условиях воздушного способа - I (таблица I). Этиленоксид на выходе поддерживают на уровне 1,2 мол.% до дня 6, когда он увеличивается до 1,4 мол.%. Таблица IV сравнивает рабочие характеристики катализатора, содержащего 2 мас.% циркона (катализатор 1), с катализатором, который не содержит циркона (сравнительный катализатор 2). Катализатор, содержащий циркон, имеет более высокую начальную эффективность и более низкую начальную температуру (более высокую активность).

Рабочие характеристики катализатора примера 1

Пример 2 - Катализатор 3 и сравнительный катализатор 4

Равную массу (63,5 г) каждого катализатора загружают в автоклавный реактор и исследуют при условиях воздушного способа - I, описанных в таблице I. Этиленоксид на выходе поддерживают на уровне 1,4 мол.% и отслеживают температуру и эффективность, когда катализаторы состариваются.

Таблица V сравнивает рабочие характеристики двух катализаторов как функцию фунтов EO, производимых на кубический фут катализатора. Хотя начальная эффективность ниже, чем у сравнительного катализатора, со временем катализатор, содержащий циркон, состаривается по эффективности и температуре с меньшей скоростью.

Рабочие характеристики катализатора примера 2

Пример 3 - Катализатор 5 и сравнительный катализатор 6

Равную массу (63,5 г) каждого катализатора исследуют в автоклаве при условиях кислородного способа - I (таблица I). Концентрацию этиленоксида на выходе поддерживают на уровне 1,0 мол.%. Катализатор 5 имеет более высокую эффективность и более низкую температуру по сравнению со сравнительным катализатором 6, который не содержит циркона.

Рабочие характеристики катализатора примера 3

Пример 4 - Катализатор 7, катализатор 8 и сравнительный катализатор 9

Равную массу (63,5 г) каждого катализатора исследуют в автоклаве условиях кислородного способа - I (таблица I). Концентрацию этиленоксида на выходе поддерживают на уровне 1,2 мол.%. Катализатор 8, который содержит ~0,3% циркона, имеет самую высокую эффективность и самое низкое состаривание по эффективности и состаривание по температуре. Катализатор 7, который содержит ~3% циркона, является более активным и эффективным, чем сравнительный катализатор 9, который не содержит добавки циркона.

Рабочие характеристики катализатора примера 4

Пример 5 - Катализатор 10 и сравнительный катализатор 11

Равную массу (63,5 г) каждого катализатора исследуют в автоклаве при условиях кислородного способа - I. Концентрацию этиленоксида на выходе поддерживают на уровне 1,0 мол.%. Катализатор 10 демонстрирует более стабильную температуру, чем сравнительный катализатор 11, который не содержит циркона.

Рабочие характеристики катализатора примера 5

Пример 6 - Катализатор 12 и сравнительный катализатор 13

Равную массу (63,5 г) каждого катализатора исследуют в автоклаве при условиях кислородного способа - I. Концентрацию этиленоксида на выходе поддерживают на уровне 1,0 мол.%. Катализатор 12, приготовленный с цирконом, сначала является менее эффективным и менее активным, но демонстрирует значительно более низкое состаривание по температуре, чем сравнительный катализатор 13, приготовленный без циркона.

Рабочие характеристики катализатора примера 6

Пример 7 - Катализатор 14 и сравнительный катализатор 15

30 см3 (26,8 г, для сравнительного катализатора 14 и 26,1 г для катализатора 15) каждого катализатора загружают в автоклавный реактор и исследуют при условиях кислородного способа II (таблица I). После начальной работы при температурах в пределах между 220 и 255°C устанавливают условия для получения общего потока 21,3 SCFH (0,603149 стандартного кубического метра в час) и температуру контролируют для поддержания 1,2 мол.% этиленоксида на выходе. Начальная эффективность катализатора 14, который содержит циркон, выше, чем у сравнительного катализатора 15, и скорость уменьшения эффективности понижается.

Рабочие характеристики катализатора примера 7

Изобретение относится к катализаторам для эпоксидирования алкена, в частности этилена, до соответствующего алкиленоксида - этиленоксида. Описан катализатор для получения алкиленоксида с помощью эпоксидирования алкена в паровой фазе, содержащий нанесенное пропиткой серебро и, по меньшей мере, один промотор на прокаленный жаропрочный твердый носитель, причем указанный носитель содержит количество компонент циркония, присутствующий в носителе в основном в виде силиката циркония, и указанный жаропрочный носитель, за исключением компонента циркония, по меньшей мере, на 95% по массе состоит из альфа-оксида алюминия. Описан также способ получения указанного выше катализатора включающий: а) смешение компонента циркония, присутствующего в основном в виде силиката циркония, с исходными материалами носителя, включающими оксид алюминия; b) прокаливание исходных материалов носителя с добавленным компонентом циркония при температуре меньше чем 1540°С с образованием носителя, включающего альфа-оксид алюминия, где носитель включает компонент циркония, присутствующий в основном в виде силиката циркония; с) последующее отложение серебра и, по меньшей мере, одного промотора на носитель. Кроме того, описан способ применения катализатора для получения алкилеоксида. Технический эффект - улучшение стабильности и активности катализатора. 3 н. и 20 з.п. ф-лы, 10 табл.

1. Катализатор для получения алкиленоксида с помощью эпоксидирования алкена в паровой фазе, содержащий нанесенное пропиткой серебро и, по меньшей мере, один промотор для увеличения эффективности на прокаленный жаропрочный твердый носитель, причем указанный носитель содержит компонент циркония, присутствующий в носителе в основном в виде силиката циркония, и указанный жаропрочный носитель, за исключением компонента циркония, по меньшей мере, на 95% по массе состоит из альфа-оксида алюминия.

2. Катализатор по п.1, в котором количество нанесенного пропиткой серебра составляет примерно от 2 до 60% от массы катализатора.

3. Катализатор по п.2, в котором количество нанесенного пропиткой серебра составляет примерно от 5 до 50% от массы катализатора.

4. Катализатор по п.3, в котором количество нанесенного пропиткой серебра составляет примерно от 10 до 40% от массы катализатора.

5. Катализатор по п.1, в котором, по меньшей мере, один из промоторов для повышения эффективности содержит, по меньшей мере, один щелочной металл, щелочноземельный металл и/или оксианион элемента, иного, чем кислород, имеющего атомный номер от 5 до 83 и выбранного из групп 3b-7b и 3а-7а Периодической таблицы.

6. Катализатор по п.1, в котором, по меньшей мере, один из промоторов для повышения эффективности представляет собой элемент пары окислительно-восстановительных полуреакций.

7. Катализатор по п.5, в котором, по меньшей мере, один из промоторов для повышения эффективности представляет собой компонент рения.

8. Катализатор по п.1, в котором указанный жаропрочный твердый носитель, помимо компонента циркония, содержит менее чем примерно 2000 мас.ч. на миллион кальция.

9. Катализатор по п.8, в котором указанный жаропрочный твердый носитель помимо компонента циркония содержит менее чем примерно 350 мас.ч. на миллион кальция.

10. Катализатор по п.1, в котором указанный жаропрочный твердый носитель помимо компонента циркония и соединений кальция содержит менее чем примерно 500 мас.ч. на миллион щелочноземельного металла, измеренного как оксид щелочноземельного металла.

11. Катализатор по п.1, в котором указанный жаропрочный твердый носитель помимо компонента циркония включает, по меньшей мере, 99 мас.% альфа-оксида алюминия.

12. Катализатор по п.11, в котором указанный жаропрочный твердый носитель помимо компонента циркония содержит менее чем примерно 2000 мас.ч. на миллион кальция.

13. Катализатор по п.12, в котором указанный жаропрочный твердый носитель помимо компонента циркония содержит менее чем примерно 350 мас.ч. на миллион кальция.

14. Катализатор по п.11, в котором указанный жаропрочный твердый носитель помимо компонента циркония и соединений кальция содержит менее чем примерно 500 мас.ч. на миллион щелочноземельного металла, измеренного как оксид щелочноземельного металла.

15. Катализатор по п.11, в котором жаропрочный твердый носитель имеет морфологию, содержащую взаимно блокирующиеся пластинки альфа-оксида алюминия.

16. Катализатор по п.1, в котором указанный жаропрочный твердый носитель имеет площадь поверхности, по меньшей мере, примерно 0,5 м2/г, объем пор, по меньшей мере, примерно 0,5 см3/г и медианный диаметр пор в пределах между примерно от 1 до 50 мкм.

17. Катализатор по п.1, в котором компонент циркония содержит примерно от 0,01 до 10,0 мас.% силиката циркония по отношению к общей массе носителя.

18. Катализатор по п.17, в котором компонент циркония содержит примерно от 0,1 до 5,0 мас.% силиката циркония по отношению к общей массе носителя.

19. Катализатор по п.18, в котором компонент циркония содержит примерно от 0,3 до 3,0 мас.% силиката циркония по отношению к общей массе носителя.

20. Применение катализатора по пп.1-19 для получения алкиленоксида с помощью эпоксидирования алкена в паровой фазе.

21. Применение по п.20, в котором указанный алкиленоксид представляет собой этиленоксид.

22. Способ получения катализатора, предназначенного для применения при эпоксидировании алкена в паровой фазе, включающий

a) смешение компонента циркония, присутствующего в основном в виде силиката циркония, с исходными материалами носителя, включающими оксид алюминия;

b) прокаливание исходных материалов носителя с добавленным компонентом циркония при температуре меньше чем 1540°С с образованием носителя, включающего альфа-оксид алюминия, где носитель включает компонент циркония, присутствующий в основном в виде силиката циркония, и

c) последующее отложение серебра и, по меньшей мере, одного промотора для увеличения эффективности катализатора на носитель.

23. Применение по п.20 или 21 или полученного способом по п.22, где катализатор проявляет, по меньшей мере, одно свойство из активности, эффективности и стабильности катализатора по сравнению со сходным катализатором, который вместо компонента циркония, присутствующего в основном в виде силиката циркония, содержит аналогичное количество компонента циркония, присутствующего в основном в виде диоксида циркония (ZrO2).

| RU 96103365 A, 27.03.1998 | |||

| US 5145824 A, 08.09.1992 | |||

| СПОСОБ ПРОИЗВОДСТВА КУРИТЕЛЬНОЙ КОМПОЗИЦИИ ДЛЯ КАЛЬЯНА | 2015 |

|

RU2593097C1 |

| Устройство для автоматической сварки неповоротных стыков труб | 1985 |

|

SU1308442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИММУНОГЛОБУЛИНОВОГО ПРЕПАРАТА | 2004 |

|

RU2252780C1 |

Авторы

Даты

2009-07-10—Публикация

2004-10-07—Подача