Изобретение относится к содержащим серебро катализаторам, пригодным для получения оксида этилена, и способу получения этих катализаторов.

Катализаторы для получения оксида этилена из этилена и молекулярного кислорода обычно являются серебряными катализаторами на носителе. Такие катализаторы типично промотируют щелочными металлами. Применение небольших количеств щелочных металлов калия, рубидия и цезия в качестве пригодных промоторов в серебряных катализаторах на носителе указывалось в патенте США N 2962136, выданном 8 июня 1976 г., и патенте США N 4010115, выданном 1 марта 1977 г. В патенте США N 4007135, выданном 8 февраля 1977 г., широко описываются серебряные катализаторы для получения оксида этилена, содержащие серебро вместе с промотирующим количеством по меньшей мере одного промотора, выбранного из лития, калия, рубидия, цезия, меди, золота, магния, цинка, кадмия, стронция, кальция, ниобия, тантала, молибдена, вольфрама, хрома, ванадия и бария. Применение других сопромоторов, например рения или рения вместе с серой, молибденом, вольфрамом и хромом, описывается в патенте США N 4766105, выданном 23 августа 1988 г., и патенте США N 4808738, выданном 28 февраля 1989 г. В патенте США N 4908343, выданном 13 марта 1990 г., описывается серебряный катализатор на носителе, содержащий смесь соли цезия и одной или нескольких солей щелочных металлов и щелочноземельных металлов.

В патенте США N 4897498, выданном 30 января 1990 г., описывается применение промотированных щелочным металлом, осажденных на носителях катализаторов на основе серебра при эпоксидировании олефинов, не имеющих аллильные атомы водорода.

Настоящее описание относится к катализатору, пригодному для эпоксидирования олефинов, не имеющих аллильного атома водорода, в частности этилена, кислородом в паровой фазе. Этот катализатор содержит каталитически эффективное количество серебра, промотирующее количество щелочного металла, промотирующее количество магния, промотирующее количество рения и возможно содержит сопромотор рения, выбранный из серы, молибдена, вольфрама, хрома и их смесей, нанесенных на носитель, содержащий по меньшей мере 85 мас.% альфа-оксида алюминия и от 0,0001 до 2 мас.% (выражен как элемент) магния в форме оксида.

Было показано, что катализаторы, содержащие промотирующее количество магния, нанесенного на содержащий магний носитель, обладают более высокой стабильностью селективности, чем стабильность селективности катализаторов, нанесенных на содержащий магний носитель, который не содержит дополнительный магний, нанесенный на него пропитыванием.

Обычно в парофазной реакции этилена с кислородом для получения оксида этилена молярное количество этилена по меньшей мере в два раза больше, чем молярное количество кислорода, но часто во много раз больше. Поэтому степень превращения подсчитывают на количество (в молярных процентах) кислорода, которое было израсходовано в реакции образования оксида этилена, и любых окисленных побочных продуктов. Превращение кислорода зависит от температуры реакции, и температура реакции является критерием активности применяемого катализатора. Величина T1.5 указывает температуру, при которой выход оксида этилена в выходящем из реактора потоке составляет 1,5%, величину T выражают в oC. Эта температура для любого данного катализатора выше, если уровень образования оксида этилена выше. Кроме того, эта температура сильно зависит от применяемого катализатора и условий реакции. Селективность (по образованию оксида этилена) указывает молярное количество оксида этилена в продукте реакции по сравнению с общим молярным количеством превращенного этилена. В этом тексте селективность указывается как S 1,5, которая обозначает селективность при уровне образования оксида этилена 1,5%. Селективность катализаторов на основе серебра для получения оксида этилена может и будет понижаться в течение периода времени его применения. Следовательно, с экономической и практической точки зрения, важна не только первоначальная селективность катализатора, но также скорость, с которой эта селективность падает. Фактически значительное улучшение в снижении скорости падения селективности катализатора может оказаться более экономически привлекательным, чем высокая начальная селективность его. Таким образом, скорость, с которой катализатор теряет селективность, является доминирующим фактором, влияющим на эффективность любого конкретного катализатора, и снижение этой скорости падения селективности может вести к значительной экономии в терминах минимизации потери этиленового исходного материала. Применяемый в настоящем изобретении термин "селективность" указывает на селективность катализаторов получения оксида этилена, когда ее измеряют при уровне образования оксида этилена 1,5% при часовой объемной скорости газа приблизительно 6800 и когда ее измеряют после того, как катализатор был в процессе работы в течение по меньшей мере нескольких дней.

Обычно катализаторы настоящего изобретения получают путем пропитывания пористых, огнеупорных, содержащих магний носителей ионами или соединением(ями), комплексом(ами) и/или солью(ями) серебра, растворенными в подходящем растворителе в количестве, достаточном для нанесения на носитель от около 1 до около 25 мас.% (считая на массу всего катализатора) серебра. Пропитанный носитель затем отделяют от раствора, и нанесенное соединение серебра восстанавливают в металлическое серебро. До нанесения одновременно или после нанесения серебра на носитель наносят также пригодные ионы или соединение(я) и/или соль(и) щелочного металла, растворенные в подходящем растворителе. На носитель одновременно с нанесением серебра и/или щелочного металла следует наносить подходящее соединение(я), комплекс(ы) и/или соль(и) магния, растворенные в подходящем растворителе. На носитель следует наносить также до, одновременно или после нанесения серебра и/или щелочного металла, и/или магния пригодные ионы или соединение(я), комплекс(ы), и/или соль(и) рения, растворенные в подходящем растворителе. В предпочтительном примере осуществления изобретения на носитель до, одновременно или после нанесения серебра и/или щелочного металла, и/или магния, и/или рения следует наносить подходящие ионы или соль(и), комплекс(ы) и/или соединение(я) серы, молибдена, вольфрама и/или хрома, растворенные в подходящем растворителе.

Носитель или подложку, используемую в этих катализаторах, можно в общем случае получить из очень чистого порошка альфа-оксида алюминия, соединения-предшественника оксида магния, необязательно соединения-предшественника оксида кремния, необязательно соединения-предшественника оксида циркония и обычных связующих и/или выгорающих агентов.

Альфа-оксид алюминия, применяемый в получении носителя, обычно имеет чистоту выше, чем около 98%, и содержит менее чем около 0,06 мас.% соды как примеси. Оксид алюминия имеет форму мелкозернистого порошка, предпочтительно порошка, имеющего средний размер частиц от 0,5 до 5 мкм, предпочтительно от 1 до 4 мкм. Средний размер частиц можно определить путем измерения максимального размера нескольких частиц и расчета их средней величины. Средний размер кристаллита определяют путем измерения максимального размера нескольких кристаллитов и расчета их средней величины. Альфа-оксид алюминия должен присутствовать в прокаленном носителе в количестве более чем около 85%, предпочтительно около 90 мас.% от общей массы носителя.

Соединения магния, которые можно применять для приготовления носителей, являются оксидами или соединениями, которые разлагаются до оксидов или которые образуют их при прокаливании. Примеры соединений включают карбонаты, нитраты и карбоксилаты. Пригодные соединения включают сами оксиды магния, а также смешанные оксиды, например силикаты магния, алюминаты магния, алюмосиликаты магния, цирконаты магния и тому подобное. Предпочтительными соединениями являются нитрат магния, оксид магния и силикат магния (MgSiO3).

Количество соединения магния, применяемого в носителе, должно обеспечивать содержание его в конечной композиции носителя от 10 до 20000, предпочтительно от 100 до 1000, массовых частей на миллион массовых частей всего носителя, измеренное и выраженное как элемент. Другими словами, магний присутствует в носителе в количестве от 0,001 до 2,0, предпочтительно от 0,01 до 0,1 мас. %, считая на общую массу носителя. Количество магния в носителе измеряют путем полного превращения с кислотой и последующего измерения продукта атомной абсорбционной спектроскопией.

Применяемые в описании термины "содержащий магний носитель" и "магний в носителе" относятся к магнию, который нерастворим или по существу нерастворим в пропитывающем растворе. Магний можно добавлять в носитель любым способом и в любой период времени до контактирования носителя с описанным ниже раствором или растворами для пропитывания.

Кремниевый компонент, если он присутствует, обычно применяют в количестве, которое обеспечивает его содержание в конечной композиции носителя от 0,01 до 5, предпочтительно от 0,03 до 4 мас.%, измеренное как диоксид кремния. Соединения кремния, которые можно применять для получения носителей, являются оксидами или соединениями, которые способны разлагаться в оксиды или образуют оксиды при прокаливании. Пригодные соединения включают диоксид кремния, так же как смешанные оксиды, такие как, например силикаты щелочноземельных металлов, силикаты циркония, алюмосиликаты, включая цеолиты, гидролизуемые соединения кремния, полисилоксаны и тому подобное.

Циркониевый компонент, если он присутствует, предпочтительно присутствует в количестве, которое составляет от 0,1 до 10, предпочтительно от 0,3 до 5,0 мас.%, считая на общую массу носителя. Когда диоксид циркония генерируют in situ, применяемое количество следует выбирать таким, чтобы конечная композиция была в пределах этих параметров.

Соединения циркония, которые можно применять для получения носителей, являются оксидами или соединениями, которые разлагаются в оксиды или которые образуют их при прокаливании. Примеры их включают карбонаты, нитраты и карбоксилаты. Пригодные соединения включают нитрат циркония, диоксид циркония, так же как смешанные оксиды, например силикаты циркония, алюмосиликаты циркония, цирконаты и тому подобное. В предпочтительном примере осуществления изобретения соединение циркония является диоксидом циркония.

В предпочтительном примере осуществления изобретения носитель содержит по меньшей мере 85 мас.% альфа-оксида алюминия, от 0,001 до 2 мас.% (выражен как элемент) магния в форме оксида, от 0,01 до 5 мас.% (измерен как диоксид) кремния в форме оксида и от 0,1 до 10 мас.% (измерен как диоксид) циркония в форме оксида.

Предпочтительные композиции носителя содержат магний- и кремнийсодержащие соединения в форме одного соединения, силиката магния, который можно добавлять в виде первоначального компонента или генерировать in situ реакцией диоксида кремния или соединений, генерирующих диоксид кремния, с соединениями, которые разлагаются в оксид магния при нагревании, причем количество образованного оксида стехиометрически эквивалентно количеству диоксида кремния или превышает его.

Предпочтительный носитель можно получить смешиванием порошкообразного альфа-оксида алюминия, силиката магния и диоксида циркония с водой и связующим и/или сгорающим материалом для приготовления смеси, которую затем экструдируют и прокаливают при температуре в пределах от около 1350 до около 1500oC.

Наиболее предпочтительно комбинировать порошок альфа-оксида алюминия с самим силикатом магния, но, как указано выше, можно также применять соединение, генерирующее оксид магния, и диоксид кремния или соединение, генерирующее диоксид кремния, в таких соотношениях, чтобы при нагревании образовался силикат магния. Эти компоненты смешивают с диоксидом циркония или соединением, генерирующим диоксид циркония, если цирконий присутствует в носителе, сгорающим/связывающим агентом и затем смесь формуют и прокаливают.

Прокаленные носители и изготовленные из них катализаторы обычно должны иметь объем пор (пористость) по воде, измеренный обычными методиками абсорбции воды, в пределах от 0,1 до 0,6 мл/г, предпочтительно от 0,3 до 0,5 мл/г, и удельную поверхность, измеренную методом БЭТ, в пределах от 0,1 до 3 м2/г, предпочтительно от 0,1 до 2 м2/г. Метод БЭТ для определения удельной поверхности описан в деталях в статье Brunauer, S., Emmet, P.Y.b Teller E., J. Fm. Chem. Soc., 60, 309-16 (1938).

Носитель предпочтительно формуют в частицы, гранулы, таблетки, диски, сферы, кольца и тому подобное, имеющие размер, пригодный для применения в реакторах с неподвижным слоем катализатора. Типичны обычные коммерческие реакторы (с неподвижным слоем катализатора) в форме множества параллельных удлиненных труб (в подходящем корпусе), имеющих наружный диаметр приблизительно от 18 до 68 мм и внутренний диаметр от 8 до 63 мм и длину 45-14 м и заполненных катализатором. В таких реакторах желательно применять частицы носителя круглой формы, например в форме сфер, шариков, кружков, таблеток и тому подобное, имеющих диаметры от 2 до 20 мм.

Чтобы обеспечить конкретные каталитические свойства, можно выбрать конкретные подложки, имеющие различные свойства, например удельную поверхность и объем пор. Что касается удельной поверхности (БЭТ), то возможный нижний предел ее 0,01 м2/г и возможный верхний предел 10 м2/г. Что касается объема пор по воде, то возможный нижний предел его 0,05 мл/г и возможный верхний предел 0,8 мл/г.

Катализаторы настоящего изобретения получают методикой, в которой щелочные металлы в качестве промоторов, магний, рений и сопромотор рения, если он присутствует, в форме растворимых солей и/или соединений наносят на катализатор и/или подложку до, одновременно или после нанесения серебра и друг друга. Щелочные металлы можно нанести на одной стадии процесса и магний, рений и/или сопромотор рения, если он присутствует, на другой стадии или стадиях. Предпочтительна методика, в которой серебро, щелочной металл, магний, рений и сопромотор рения осаждают одновременно на подложку, т.е. осаждение проводят в одну стадию пропитки, хотя считается, что при индивидуальном или одновременном осаждении щелочного металла, магния, рения и сопромотора рения, если он присутствует, до и/или после осаждения серебра должны также образоваться подходящие катализаторы.

Количества всех материалов, присутствующих в катализаторе, для удобства выражают как количество металла вне зависимости от вида соединений, в которых они присутствуют, которые обычно, как считают, являются оксидными соединениями.

Промотирующие количества щелочного металла или смеси щелочных металлов наносят на подложку из подходящего раствора. Несмотря на то что щелочные металлы существуют в чистом металлическом состоянии, они не пригодны для применения в этой форме. Их применяют в виде ионов или соединений щелочных металлов, растворенных в подходящем растворителе для целей пропитки. Носитель пропитывают раствором ионов, соли (ей) и/или соединений щелочнометаллических промоторов до, в процессе или после пропитывания ионами или солью(ями), комплексом(ами) и/или соединением(ями) серебра. Щелочной металл в качестве промотора можно осадить на носителе даже после того, как провели восстановление в металлическое серебро. Применяемое промотирующее количество щелочного металла будет зависеть от нескольких переменных величин, таких как, например, удельная поверхность и структура пор и химические свойства поверхности применяемого носителя, содержание серебра в катализаторе и конкретных ионов, применяемых в сочетании с катионом щелочного металла, магнием или рением или сопромотором рения, если он присутствует, и количествa магния, рения и сопромотора рения, если он присутствует. Количество щелочного металла в качестве промотора, нанесенного на подложку или присутствующего в катализаторе, обычно лежит между 10 и 3000, предпочтительно между 15 и 2000, и более предпочтительно между 20 и 1500 массовых частей на миллион массовых частей всего катализатора. Наиболее предпочтительно, когда это количество находится в пределах между 50 и 1000 массовых частей на миллион массовых частей общей массы катализатора. Предпочтительным щелочным металлом в качестве промотора являлся цезий. В частности, предпочтительно щелочным промотором является цезий плюс по меньшей мере один дополнительный щелочной металл. Дополнительный щелочной металл предпочтительно выбирают из натрия, лития и их смеси, предпочтительным дополнительным щелочным металлом является литий.

Понятно, что количество щелочных промоторов в катализаторе не обязательно является общим количеством этих металлов, присутствующих в катализаторе. Скорее оно является количеством щелочных промоторов, которые добавили в катализатор путем пропитки пригодным раствором ионов, солей и/или соединений, и/или комплексов щелочных металлов. Эти количества не включают количества щелочных металлов, которые попадают в носитель, например при прокаливании, или не экстрагируются подходящим растворителем, например водой или низшим алканолом или амином или их смесью, и не вызывают промотирующее действие. Понятно также, что источником ионов, солей и/или соединений щелочных промоторов, применяемых для промотирования катализатора, может быть носитель. То есть носитель может содержать экстрагируемые количества щелочного металла, которые можно экстрагировать подходящим растворителем, например водой или низшим алканолом, таким образом получая раствор для пропитывания, из которого ионы, соли и/или соединения щелочного металла наносят или перенаносят на подложку.

На носитель наносят также промотирующие количества соединений магния или смесей соединений магния. Несмотря на то что магний действительно существует в чистом металлическом состоянии, он не пригоден для применения в этой форме. Магний применяют в виде иона или соединения магния, растворенного в подходящем растворителе для целей пропитки. Носитель пропитывают раствором ионов, соли(ей) и/или соединения(ий) магниевого промотора до, во время или после пропитывания ионами или солью(ями), комплексом(ами) и/или соединением(ями) серебра. Магниевый промотор можно нанести на носитель даже после того, как провели восстановление в металлическое серебро. Применяемое промотирующее количество магния должно зависеть от нескольких переменных величин, таких как, например, удельная поверхность и структура пор и химические свойства поверхности применяемого носителя, содержания серебра в катализаторе и конкретных ионов, применяемых в сочетании с катионом щелочного металла, магнием или рением или сопромотором рения, если он присутствует, и количеств магния, рения и сопромотора рения, если он присутствует. Количество магниевого промотора, осажденного на носителе, обычно лежит между 10 и 1000, предпочтительно между 15 и 200 массовыми частями на миллион массовых частей общей массы катализатора. Наиболее предпочтительно, когда количество его находится в пределах между 25 и 75 массовыми частями на миллион частей общей массы катализатора.

В предпочтительном варианте осуществления изобретения соединение магния выбирают из группы, состоящей из нитрата магния, ацетата магния или солей других карбоновых кислот, галогенидов магния, галоидоокисей магния, карбоната магния, сульфата магния и их смесей. В частности, предпочтительными соединениями магния являются нитрат магния и ацетат магния.

Носитель пропитывают также ионами, солью(ями), соединением(ями) и/или комплексом(ами) рения. Предпочтительное количество рения, рассчитанное как металл, нанесенное на носитель или катализатор или присутствующее в носителе или катализаторе, находится в пределах от 0,1 до 10, более предпочтительно от 0,2 до 6 мкмоль на 1 г общей массы катализатора, или указывая по-другому, от 19 до 1860, предпочтительно от 37 до 930 массовых частей на миллион массовых частей общей массы катализатора.

Для получения катализаторов настоящего изобретения применяют соединения рения, которые можно растворить в пригодном растворителе. Предпочтительным растворителем является содержащий воду растворитель. Более предпочтительно, когда применяют тот же самый растворитель, который применяют для осаждения серебра и щелочнометаллического промотора. Примеры пригодных рениевых соединений включают соли рения, например галогениды рения, галоидоокиси рения, ренаты, перренаты, оксиды и кислоты рения. Предпочтительным соединением для применения в растворе для пропитывания является перренат; предпочтительно перренат аммония. Однако можно также применять перренаты щелочных металлов, перренаты щелочноземельных металлов, перренаты серебра, другие перренаты и гептоксид рения. Гептоксид рения, Re2O7, при растворении в воде гидролизуется в рениевую кислоту, HReO4, или перренат водорода. Таким образом, для целей настоящего описания гептоксид рения можно рассматривать как перренат, т.е. ReO4. Понятно также, что имеется много соединений рения, которые нерастворимы непосредственно в воде. Однако эти соединения можно солюбилизировать при помощи различных кислот, оснований, перекисей, спиртов и тому подобное. После солюбилизации эти соединения можно применять, например, с соответствующим количеством воды или другого пригодного растворителя для пропитывания носителей. Конечно, понятно также, что при солюбилизации многих из этих соединений, первоначальное соединение недолго существует после солюбилизации. Например, металлический рений нерастворим в воде. Однако он растворим в концентрированной азотной кислоте, а также в растворе перекиси водорода. Таким образом, путем применения подходящего реакционноспособного растворителя металлический рений можно применять для получения раствора для пропитывания, содержащего солюбилизированный рений. В предпочтительном примере осуществления настоящего изобретения рений присутствует на катализаторе в форме, которую можно экстрагировать разбавленным водным раствором основания.

В патенте США N 4766105 было найдено, что, если сопромотор рения добавляют в серебряный катализатор на подложке, в который добавлен щелочной металл/рений, то достигают улучшения первоначальной селективности. Хотя пригодные катализаторы можно получить в отсутствие сопромотора рения, предпочтительно, чтобы катализатор настоящего изобретения содержал сопромотор рения. При применении сопромотора его выбирают из группы, состоящей из серы, молибдена, вольфрама, хрома и их смесей, предпочтительно соединений этих элементов и их смесей. Точная форма сопромотора на катализаторе неизвестна. Сопромотор, как полагают, находится в катализаторе не в элементарной форме, поскольку сопромотор наносят на катализатор в форме ионов, солей, соединений и/или комплексов, и восстанавливающие условия, обычно применяемые для восстановления серебра в металлическое серебро, обычно недостаточны для восстановления серы, молибдена, вольфрама или хрома в элементарную форму. Полагают, что сопромотор, нанесенный на носитель или находящийся в катализаторе, находится в форме соединения, вероятно в форме кислородсодержащего или оксидного соединения. В предпочтительном варианте осуществления изобретения сопромотор наносят на катализатор в оксианионной форме, т.е. в форме отрицательного иона, который содержит кислород. Примеры анионов серы, которые можно успешно применять, включают сульфат, сульфит, бисульфат, сульфонат, персульфат, тиосульфат, дитионат и тому подобное. Предпочтительными применяемыми соединениями являются сульфат аммония и сульфаты щелочных металлов. Примеры анионов молибдена, вольфрама и хрома, которые можно успешно применять, включают молибдат, димолибдат, парамолибдат, другие изо- и гетерополимолибдаты и т.д.; вольфрамат, паравольфрамат, метавольфрамат, другие изо- и гетерополивольфраматы и т.д.; и хромат, бихромат, хромит, галогенхромат и т.д. Предпочтительны сульфаты, молибдаты, вольфраматы и хроматы. Анионы можно применять с различными противоионами. Предпочтительны ионы аммония, щелочного металла и водорода (т.е. кислотная форма). Анионы можно получить путем химически активного растворения различных неанионных материалов, таких как оксиды, например SO2, SO3, MoO3, WO3, Cr2O3 т.д., а также других материалов, например галогенидов, оксигалогенидов, гидроксигалогенидов, гидроксидов, сульфидов и т.д. металлов.

Когда применяют сопромотор, носитель пропитывают ионами, солью(ями), соединением(ями) и/или комплексом(ами) сопромотора рения.

Предпочтительное количество сопромотора, присутствующего в или нанесенного на носитель или катализатор, находится в пределах от 0,1 до 10, предпочтительно от 0,2 до 5 мкмоль, выраженных как элемент, на 1 г общей массы катализатора.

Сопромоторные соединения, соли и/или комплексы, пригодные для применения при получении катализаторов настоящего изобретения, являются соединениями, солями и/или комплексами, которые можно солюбилизировать в подходящем растворителе. Рекомендуется применять содержащий воду растворитель. Более предпочтителен тот же растворитель, который применяют для нанесения серебра, щелочного металла-промотора рения. Предпочтительными сопромоторными соединениями являются оксианионные соединения сопромоторных элементов, предпочтительно оксианионаты аммония и щелочного металла, например сульфат аммония, сульфат калия, хромат цезия, вольфрамат рубидия, молибдат аммония, сульфит лития, вольфрамат натрия, хромат лития и т.д.

Обычно носитель контактирует с водным раствором соли серебра, соединения серебра или комплекса серебра, так что носитель пропитывается этим водным раствором, после чего пропитанную каталитическую массу отделяют от водного раствора, например центрифугированием или фильтрованием, и затем сушат. Полученный таким образом пропитанный катализатор нагревают для восстановления серебра в металлическое серебро. Пригодно нагревание до температуры в пределах от 50 до 600oC в течение периода времени, достаточного для восстановления соли, соединения или комплекса серебра в металлическое серебро и образования слоя тонко диспергированного серебра, который связан с поверхностью носителя, как по наружной поверхности, так и по поверхности пор. Над носителем во время этой стадии нагревания можно пропускать воздух или другой окисляющий газ, восстанавливающий газ, инертный газ или их смеси.

Один способ получения содержащего серебро катализатора можно найти в патенте США N 3702259. Другие способы получения содержащих серебро катализаторов, которые дополнительно содержат более высокие количества щелочных металлов в качестве промоторов, можно найти в патенте США 4010115, патенте США N 4356312, патенте США N 3962136 и патенте США N 4012425. Способы получения содержащих серебро катализаторов, содержащих также более высокие количества щелочных металлов и рениевых промоторов, можно найти в патенте США N 4761394, а способы получения содержащих серебро катализаторов, содержащих также более высокие количества щелочных металлов и рениевых промоторов и сопромотор рения, можно найти в патенте США N 4766105.

Имеются известные превосходные способы применения на носителе промоторов одновременно с серебром. Обычно пригодны соли щелочных металлов, которые растворимы в пропитывающей серебром жидкой фазе. Кроме указанных выше соединений можно указать нитриты; галогениды, например фториды, хлориды, иодиды, бромиды; галоидоокиси; бикарбонаты; бораты; сульфаты, сульфиты, бисульфиты; ацетаты; тартраты; лактаты; изопропоксиды и т.д. Применения солей щелочных металлов, магниевых, рениевых или сопромоторных солей, которые имеют ионы, реагирующие с солью серебра в растворе, например применения хлорида цезия вместе с нитратом серебра в водном растворе, предпочтительно избегают, поскольку затем происходит преждевременное осаждение некоторого количества хлорида серебра. Здесь рекомендуется применять, например, нитрат цезия вместо хлорида цезия. Однако хлорид цезия можно применять вместе с комплексом соль серебра-амин в водном растворе, поскольку затем хлорид серебра из раствора преждевременно не осаждается.

Промоторы можно нанести на носитель (подложку) или катализатор в зависимости от конкретной методики пропитывания или применяемой последовательности. В этом описании и формуле изобретения термин "на катализатор" при указании на нанесение или присутствие промоторов и/или сопромоторов относится к катализатору, который содержит комбинацию носителя (подложки) и серебра. Таким образом, промоторы, т. е. щелочной металл, магний, рений и сопромоторы рения, можно найти в индивидуальном виде или в виде смеси их на катализаторе, на носителе или как на катализаторe, так и на носителе. Могут быть, например, такие сочетания: щелочной металл, магний, рений и сопромотор рения на подложке; щелочной металл, магний, рений и сопромотор рения на катализаторе; щелочной металл, магний и рений на носителе и сопромотор рения на катализаторе; щелочной металл, магний и сопромотор рения на подложке и рений на катализаторе; щелочной металл, магний, рений и промотор рения на подложке и рений и сопромотор рения на катализаторе и любое другое возможное распределение щелочного металла, магния, рения и/или сопромотора рения между подложкой и/или катализатором.

Количество щелочного металла и/или магниевого, и/или рениевого промоторов и/или сопромоторов рения на пористом носителе или катализаторе можно также регулировать в обычных пределах вымыванием избытка промоторного материала пригодным растворителем, например метанолом или этанолом.

В общих терминах способ нанесения предусматривает пропитывание носителя одним или несколькими растворами, содержащими серебро, щелочной металл, магний, рений и сопромотор рения. Концентрация серебра (выраженного как металл) в содержащем серебро растворе должна быть в пределах от 1 г/л вплоть до величины, ограниченной растворимостью, когда применяют одно пропитывание. Концентрация щелочного металла (выраженного как металл) должна быть от 1•10-3 вплоть до 12 г/л, предпочтительно от 10•10-3 вплоть до 12 г/л, когда применяют одну стадию пропитывания. Концентрация магния (выраженного как элемент) должна быть в пределах от 0,04 вплоть до 4 г/л, предпочтительно от 0,06 до 0,8 г/л, когда применяют одну стадию пропитывания. Концентрация рения (выраженного как металл) должна быть в пределах от 5•10-3 до 20 г/л, предпочтительно от 50•10-3 до 20 г/л, когда применяют одну стадию пропитывания. Концентрация сопромотора рения (выраженного как элемент) должна быть от 1•10-3 до 20 г/л, предпочтительно от 10•10-3 до 20 г/л, когда применяют одну стадию пропитывания. Концентрации, выбранные в указанных выше пределах, должны зависеть от объема пор катализатора, желаемого конечного количества этих элементов в конечном катализаторе и от того, проводят ли однократное или многократное пропитывание.

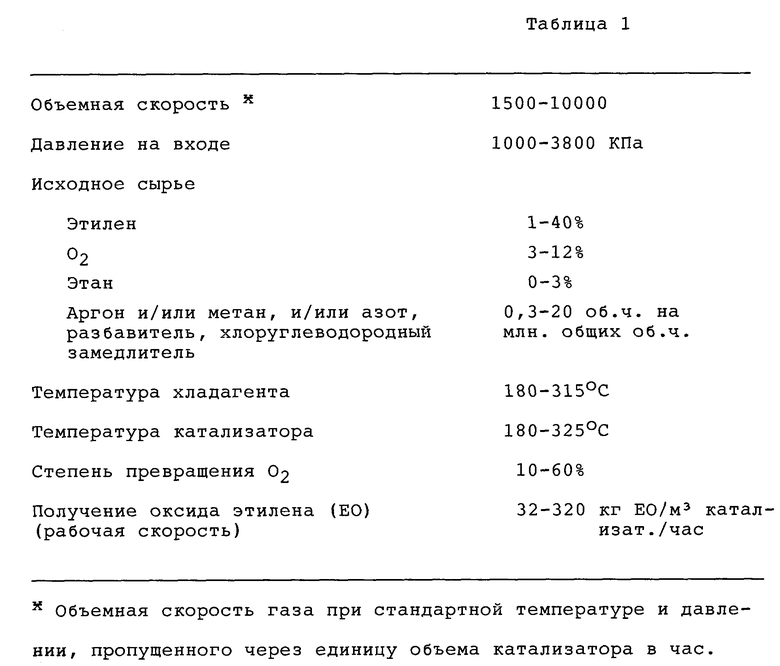

Показано, что серебряные катализаторы в соответствии с настоящим изобретением обладают, в частности, высокой стабильностью селективности при получении оксида этилена прямым окислением этилена молекулярным кислородом до оксида этилена. Условия проведения такой реакции окисления в присутствии серебряных катализаторов в соответствии с настоящим изобретением в общем соответствуют условиям, уже описанным по известному уровню техники. К таким условиям относятся, например, подходящие температуры, давление, время пребывания в реакционной зоне, материалы-разбавители, например азот, диоксид углерода, водяной пар, аргон, метан или другие насыщенные углеводороды, применение агентов, позволяющих осуществлять процесс в умеренных условиях с целью регулирования каталитического действия, например 1,2-дихлорэтан, хлористый винил, хлористый этил или хлорированные полифениловые соединения, необходимость использования операций рециркуляции или применение последовательных превращений в различных реакторах для повышения выходов оксида этилена и любые другие специальные условия, которые можно выбрать в способах получения оксида этилена. Обычно применяют давление в пределах от атмосферного до около 3500 кПа. Однако не исключено более высокое давление. Применяемый в качестве реагента молекулярный кислород можно получить из обычных источников. Пригодное кислородсодержащее сырье может состоять по существу из чистого или относительно чистого кислорода, концентрированного кислородного потока, содержащего кислород в основном количестве с меньшими количествами одного или нескольких разбавителей, например азота и аргона, или другого содержащего кислород потока, например воздуха. Из вышесказанного следует, что применение заявленных серебряных катализаторов в процессе получения оксида этилена не ограничивается применением специфических условий из тех, которые известны как эффективные. С целью только иллюстрации в таблице 1 указаны пределы условий, которые часто применяют в современных промышленных реакторных установках для получения оксида этилена.

В предпочтительном варианте применения серебряных катализаторов в соответствии с настоящим изобретением оксид этилена получают контактированием содержащего кислород газа с этиленом в присутствии заявляемых катализаторов при температуре в пределах от 180 до 330oC, предпочтительно от 200 до 325oC.

Хотя катализаторы настоящего изобретения предпочтительно применяют для превращения этилена в оксид этилена, их можно также применять для эпоксидирования других олефинов, не содержащих аллильные атомы водорода, например представленных в патенте США N 4897498. Примерами таких олефинов являются бутадиен, трет-бутилэтилен, винилфуран, метилвинилкетон, -винилпирролидон и тому подобное. В настоящее время предпочтительным олефином для применения на практике этого способа является бутадиен вследствие его легкой доступности, относительно низкой стоимости и множества возможных применений продукта реакции эпоксидирования. В патенте США N 5081096, выданном 14 января 1992 г., описывается содержащий в качестве основного компонента серебро, промотированный щелочным металлом, нанесенный на носитель катализатор, который применяют для эпоксидирования бутадиена после обработки предшественника катализатора, после его пропитывания соединением серебра, содержащим водород газом при температуре, не превышающей 350oC. То же самое можно сделать с катализаторами настоящего изобретения.

Изобретение будет проиллюстрировано следующими представительными примерами осуществления изобретения.

Иллюстративные примеры осуществления изобретения.

Иллюстративный пример 1.

Этот иллюстративный пример описывает типичные препаративные способы приготовления катализаторов настоящего изобретения (и сравнительных катализаторов) и типичные методики измерения свойств этих катализаторов.

Часть A. Получение исходного раствора оксалата серебра/ этилендиамина, применяемого для получения катализатора.

1. Растворяют 415 г химически чистого едкого натра в 2340 мл деионизированной воды. Устанавливают температуру до 50oC.

2. Растворяют 1699 г "спектрально чистого" (высокая чистота) нитрата серебра в 2100 мл деионизированной воды. Устанавливают температуру до 50oC.

3. В раствор нитрата серебра при перемешивании и поддерживании температуры 50oC медленно добавляют раствор едкого натра. Перемешивают 15 мин после окончания добавления, и затем температуру снижают до 40oC.

4. Продукт переносят на чистый фильтр и по возможности полнее из осадка, образованного на стадии (3), удаляют воду, чтобы удалить ионы натрия и нитрат-ионы. Измеряют проводимость удаленной воды и добавляют в осадок такое же количество свежей деионизированной воды, какое было удалено из него. Перемешивание проводят при 40oC в течение 15 мин. Эту операцию продолжают до достижения проводимости удаленной воды менее чем 90 мкСм/см. Затем добавляют 1500 мл деионизированной воды.

5. Добавляют дигидрат щавелевой кислоты высокой чистоты (630 г) сначала приблизительно в количестве 100 г. Поддерживают температуру 40oC и перемешивают массу до полного смешивания. Добавляют медленно последнюю порцию дигидрата щавелевой кислоты и контролируют pH, чтобы гарантировать, что pH не снижается ниже 7,8.

6. Из смеси по возможности полнее удаляют на чистом фильтре воду для образования очень концентрированной содержащей серебро взвеси. Взвесь оксалата серебра охлаждают до 30oC.

7. Добавляют 699 г 92%-ного (мас.%) этилендиамина (8% деионизированной воды). При добавлении температуру поддерживают не выше 30oC.

По этой методике получают раствор, содержащий приблизительно 27-33 мас.% серебра.

Часть B. Получение растворов для пропитывания.

Для катализатора A (Mg/Re): в химический стакан на 10 мл добавляют 0,2 г NH4ReO4 и приблизительно 2 г этилендиамин/H2O (150/50 по массе) и смесь перемешивают для растворения. 0,08 г Li2SO4 • H2O растворяют в 1 мл воды в чашке для взвешивания и затем добавляют в раствор перрената. 0,3 г LiNO3 растворяют в 2 мл воды и добавляют в раствор перрената. Раствор перрената/сульфата лития/нитрата лития перемешивают до полного растворения. Отдельно 0,2 г Mg(NO3)2 • 6H2O растворяют в 3 мл воды. Оба раствора затем добавляют в 190 г выше полученного раствора серебра (относительная плотность= 1,556 г/мл), и полученный раствор разбавляют водой до общей массы 205 г. Одну четверть этого раствора применяют для получения катализатора. 0,05 г CsOH добавляют в 50 г раствора оксалата серебра с добавками для получения конечного раствора для пропитывания.

Для катализатора B (только Re): получение проводят по методике для катализатора A, за исключением того, что катализатор не пропитывали соединением магния.

Часть C. Пропитывание катализатора и отверждение.

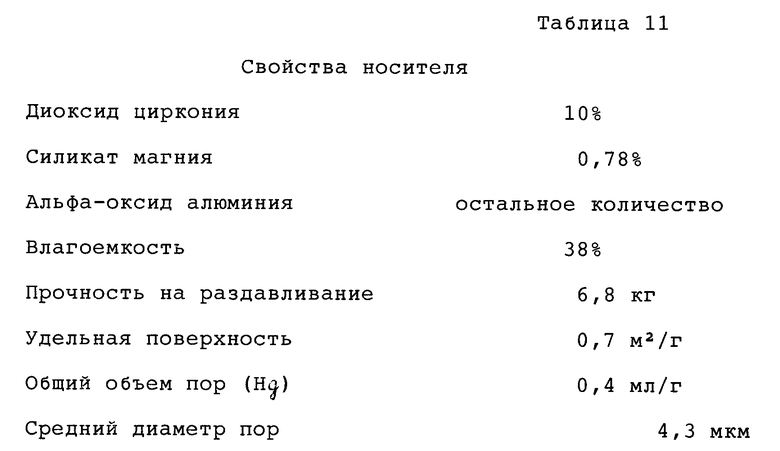

В следующих иллюстративных примерах осуществления изобретения, если не оговорено особо, применяют носитель катализатора, имеющий описанные в таблице 11 свойства.

Приблизительно 30 г носителя выдерживают в условиях вакуума 25 мм в течение 3 мин при комнатной температуре. Затем вводят 50 г пропитывающего раствора для погружения в него носителя, и вакуум 25 мм поддерживают в течение дополнительных 3 мин. После этого устанавливают нормальное давление, и избыток пропитывающего раствора удаляют из носителя центрифугированием в течение 2 мин при 500 об/мин. Если пропитывающий раствор приготавливают без моноэтаноламина, то затем пропитанный носитель отверждают непрерывным встряхиванием в потоке воздуха, продуваемым со скоростью 8500 л/ч через площадь поперечного сечения приблизительно 27,9-46,4 см2 при 250-270oC в течение 5-6 мин. Если в растворе для пропитывания присутствует значительное количество моноэтаноламина, то затем пропитанный носитель отверждают непрерывным встряхиванием в потоке воздуха, подаваемом со скоростью 8500 л/ч при 250oC в течение 2,5 мин, и затем в потоке воздуха, подаваемом со скоростью 2800 л/ч при 270oC в течение 7,5 мин (во всех случаях воздух подают через площадь поперечного сечения приблизительно 7,6-12,7 см2). Отвержденный катализатор теперь готов для испытания.

При помощи этой методики можно получить катализаторы на указанном носителе, которые содержат приблизительно 13,5 мас.% Ag вместе со следующими приблизительными содержаниями добавок (выражены как массовые части на миллион частей массы всего катализатора, т.е. ppmw) и которые имеют приблизительно оптимальное содержание цезия для данных содержаний серебра, рения и серы и носителя с точки зрения первоначальной селективности в описанных ниже условиях испытания.

Соответственно Cs, Mg, Re, S, ppmw:

Катализатор A - 460, 50, 280, 48.

Катализатор B - 460, нет, 280, 48.

Действительное содержание серебра в катализаторе можно определить по любой из ряда стандартных опубликованных методик. Действительное содержание рения в катализаторах, полученных указанным выше способом, можно определить экстракцией 20 мл водного раствора едкого натра с последующим спектрометрическим определением рения в экстракте. Действительное содержание магния в катализаторе можно определить стандартной атомной эмиссионной спектроскопией. Действительное содержание цезия в катализаторе можно определить путем применения раствора гидроксида цезия, который был мечен радиоактивным изотопом цезия, при получении катализатора. Содержание цезия в катализаторе можно затем определить измерением радиоактивности катализатора. Альтернативно содержание цезия в катализаторе можно определить выщелачиванием катализатора кипящей деионизированной водой. В этом экстракционном способе цезий, а также другие щелочные металлы измеряют путем экстракции из катализатора кипячением 10 г всего катализатора в 20 мл воды в течение 5 мин, повторения этой процедуры более чем два раза, объединение всех экстрактов и определения количества присутствующего щелочного металла путем сравнения со стандартными растворами соответствующих щелочных металлов при помощи атомной абсорбционной спектроскопии (применяют модель 1200 или эквивалентную модель Varian Techtron).

Часть D. Стандартное испытание катализатора в микрореакторе.

Условия/Методика.

1,5-2 г измельченного катализатора с размером частиц 0,841-595 мм (20-30 меш) загружают в U-образную трубку из нержавеющей стали с диаметром 6,4 мм. U-образную трубку погружают в расплавленную металлическую баню (нагревающая среда) и концы соединяют с системой пропускания газа. Применяют такую массу катализатора и устанавливают такую скорость потока газа на входе, чтобы достичь часовую объемную скорость газа 6800 мл на 1 мл катализатора в час. Давление газа на входе 1550 кПа.

Газовая смесь, проходящая через слой катализатора (один на всю операцию) в течение всего испытания (включая начало), содержит 30% этилена, 7,0% кислорода, 5% диоксида углерода, 56,0% азота и 1,0-6,0 объемных частей (на миллион объемных частей всей смеси) хлористого этила.

Начальная температура реактора (нагревающей среды) 225oC. После выдерживания этой начальной температуры в течение 1 ч температуру повышают до 235oC в течение 1 ч и затем устанавливают до 245oC в течение 1 ч. Температуру затем устанавливают на таком уровне, чтобы достичь выхода оксида этилена 1,5%. Данные режима работы при этой степени образования оксида этилена обычно получают, когда катализатор эксплуатируют в течение общего периода - по меньшей мере 2-3 дня. Из-за небольших различий в составе газа-сырья, скорости подачи газа и калибровки аналитических приборов, применяемых для определения состава газа-сырья и газа-продукта, измеренная селективность и активность данного катализатора может слегка изменяться от одного испытания к другому. Для осмысленного сравнения характеристик катализаторов, испытанных в разное время, катализаторы, описанные в этом и следующих иллюстративных примерах, испытывали одновременно с эталонным катализатором. Все характеристики, указанные в настоящем и следующих иллюстративных примерах, корректируются и указываются относительно средних начальных характеристик эталонного катализатора (S1,5=81,7%).

После получения начальных величин селективности при выходе 1,5% оксида этилена катализаторы подвергают очень жестким условиям старения. В этих условиях выход оксида этилена на катализаторе повышают, чтобы ускорить деструкцию, т. е. старение, катализатора. После небольшого периода ускоренного старения катализатора выход оксида этилена снова доводят до 1,5% и катализатор реоптимизируют относительно хлорида в стандартных условиях. Снова измеряют селективность и величину ее сравнивают с первоначальной величиной свежего катализатора. После определения новой величины селективности этот цикл повторяют и непрерывно измеряют падение селективности катализатора в стандартных условиях образования 1,5% оксида этилена относительно первоначальной величины селективности свежего катализатора. Результаты представлены в таблице 111. Все величины селективности выражены в %. Определяли первоначальные характеристики катализаторов A и B, чтобы они были одинаковыми в пределах экспериментальной ошибки. Получили первоначальные величины S1,5 89,6 + 0,3%.

Потеря селективности (%) ={S1,5, % (после старения) - {S1,5% (свежий)}.

Как указано ранее, падение селективности имеет огромное экономическое значение при выборе катализатора, и замедление скорости этого падения может привести к значительной экономии в стоимости катализатора. Как можно увидеть из таблицы 111, на катализаторе B (содержащий магний катализатор без добавления магния пропиткой) снижается селективность значительно более быстро, чем это происходит на катализаторе A, который содержит промотирующее количество магния, введенного пропитыванием носителя, содержащего магний. Таким образом, катализаторы, которые содержат как магний, так и рений, нанесенные на содержащий магний носитель, сохраняют свою селективность значительно дольше, чем катализаторы, которые содержат рений, но не содержат дополнительный магний на содержащем магний носителе.

Катализатор для эпоксидирования олефинов, не имеющих аллильного атома водорода, кислородом в паровой фазе, включающий 1-25 мас.% серебра, промотирующее количество щелочного металла, промотирующее количество рения, 10-1000 ppm оксида магния, считая на металл от общей массы катализатора, и носитель, содержащий 85 мас.% оксида алюминия и 0,001-2 мас.%, считая на металл, оксида магния. Показано, что указанный катализатор сохраняет свою селективность значительно дольше, чем катализаторы, которые содержат рений, но не содержат дополнительный магний на содержащем магний носителе. 2 c. и 12 з.п. ф-лы, 3 табл.

| US 4766105 A, 23.08.88 | |||

| SU 1568882 A3, 30.05.90 | |||

| Трубчатая электропечь | 1948 |

|

SU76504A1 |

Авторы

Даты

1999-04-27—Публикация

1994-07-06—Подача