(54) СПОСОБ ПОЛУЧЕНИЯ САМОСМАЗЫВАЮШЕГОСЯ ТЕПЛОСТОЙКОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2596820C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

| Способ изготовления антифрикционного самосмазывающегося материала | 1975 |

|

SU530892A1 |

| Антифрикционная полимерная композиция | 1981 |

|

SU1031993A1 |

| Самосмазывающийся материал и способ его получения | 1990 |

|

SU1772146A1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2246503C1 |

| Композиция для самосмазывающегося материала | 1978 |

|

SU753892A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2093529C1 |

1

Изобретение относится к способам получения самосмазывающихся полимерных матетериалов, предназначенных для изготовления таких деталей машин и механизмов, как втулки, вкладыши подшипников скольжения, сепараторы подшипников качения и т.д., используемых для работы в условиях сухого трения в широком интервале температур на воздухе, в инертных газовых средах и в глубоком вакууме.

Известен способ получения самосмазываюшегося материала, заключаюш;ийся в прессовании композиции на основе полиимидной смолы, дисульфида молибдена и полиарилатов или ароматических полиамидов l.

Однако полученные указанным способом материалы обладают недостаточной теплостойкостью.

Цель изобретения - получение самосмазываюшегося износостойкого материала,

обеспечиваюшего повышенную работоспособность изготовленных из него деталей в условиях сухого трения при температурах от

180 до 4 35О°С на воздухе, в инертных средах и в глубоком вакууме.

Это достигается тем, что прессованию подвергают композицию, содержащую в качестве полимерного связующего 20-90вес.% полибутадиена с мол, вес. от 20000 до 80000О при 200-ЗОО°С, давлении 1-7 кбар, в течение 0,5-2 час.

В процессе прессования происходит термическая сщивка полибутадиена за счет раскрытия двойных связей с образованием пространственной сетки, в результате чего обеспечивается высокая теплостойкость материала. Плотность сетки регулируется изменением условий прессования, что дает возможность получать материал с необходимыми физико-механическими характеристиками. В связи с этим выбор параметров прессования (давление, температура, продолжительность процесса) определяется требованиями, предъявляемыми к изделию конкретными условиями его эксплуатации.

Полученный указанным способом материал обладает высокой теплостойкостью вплоть до 35О С, обеспечивает стабильное значение коэффициента трения и высокую износостойкость в интервале температур от -150

до +35О С на воздухе, в инертных газовых средах и в глубоком вакууме.

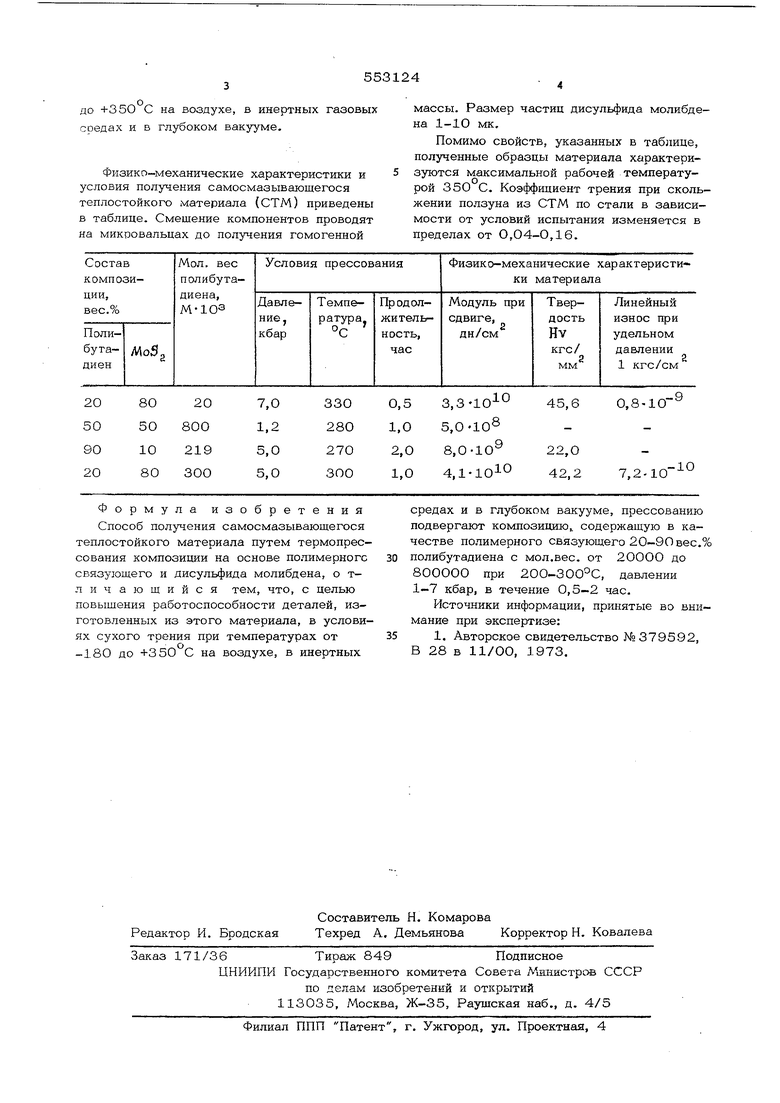

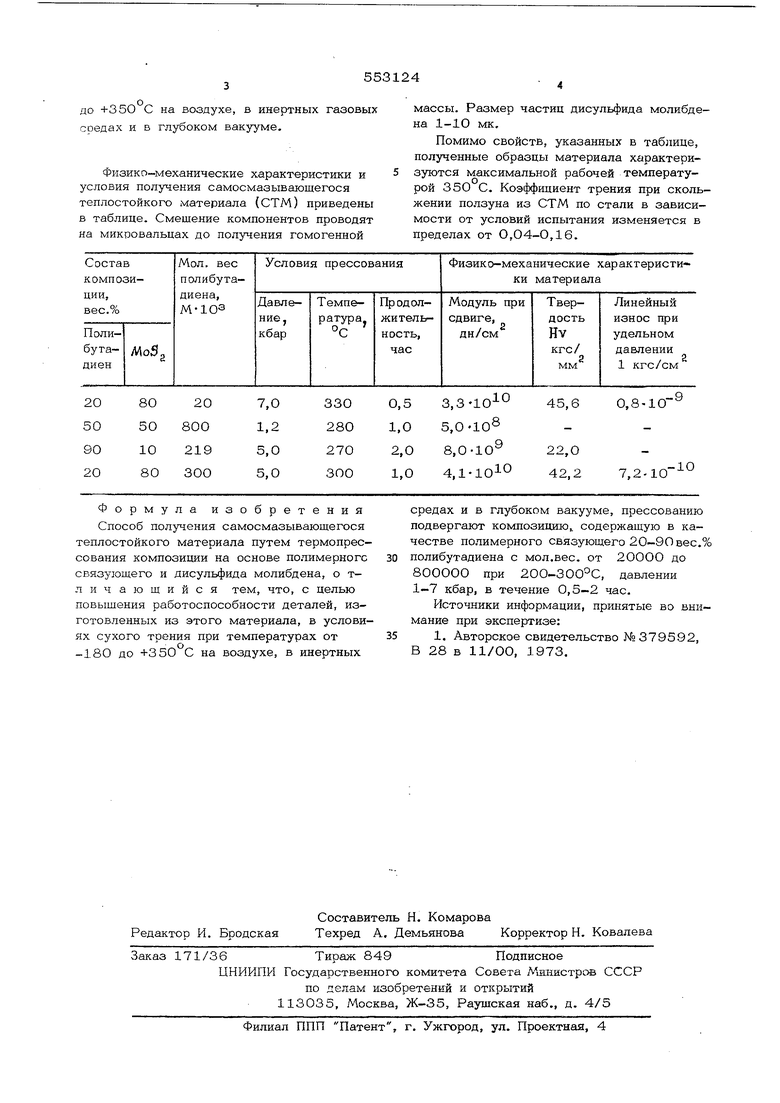

Физико-механические характеристики и условия получения самосмазывающегося теплостойкого материала (СТМ) приведены в таблице. Смешение компонентов проводят на микровальцах до получения гомогенной

Формула изобретения Способ получения самосмазывающегося теплостойкого материала путем термопрессования композиции на основе полимерного связующего и дисульфида молибдена, о тличающийся тем, что, с целью повышения работоспособности деталей, изготовленных из этого материала, в условиях сухого трения при температурах от -ISO до +350°С на воздухе, в инертных

массы. Размер частиц дисульфида молибдена 1-1О мк.

Помимо свойств, указанных в таблице, полученные образцы материала характеризуются максимальной рабочей температурой 350 С. Коэффициент трения при скольжении ползуна из СТМ по стали в зависимости от условий испытания изменяется в пределах от 0,04-0,16.

средах и в глубоком вакууме, прессованию подвергают композицию,, содержащую в качестве полимерного связующего 20-90 вес.% полибутадиена с мол.вес. от 2ОООО до 8000ОО при 200-3 00°С, давлении 1-7 кбар, в течение 0,5-2 час.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-04-05—Публикация

1974-04-24—Подача