Изобретение относится к области химического машиностроения, в частности к оборудованию для термической переработки органических отходов, а именно к устройствам для получения горючего газа из отходов термопластов, полиэтилентерефталата, картона, бумаги, сорбентов, насыщенных углеводородами, и т.п. материалов, и может быть использовано в нефтехимической промышленности, в жилищно-коммунальном хозяйстве, в сфере обращения с отходами на основе углеводородного и целлюлозно-бумажного производства.

Известны газификаторы, содержащие корпус, в котором расположены топливный бункер с загрузочным устройством, камера газификации с фурмами, устройство подачи воздуха с его подогревом, а также устройство для отвода влаги /Авторское свидетельство СССР №1701731, C10J 3/20,1991 г.; патент РФ №2074884, C10J 3/20,1997 г./.

Недостатком известных устройств является необходимость частичного сжигания перерабатываемого сырья, что неприемлемо при переработке многих видов органических отходов ввиду их или высокой горючести (бумага, картон), или выделения вредных газов и копоти (углеводородные отходы).

Наиболее близким по технической сущности к предложенному газогенератору является реактор пиролизной газификации твердых углеводородных отходов установки для термической переработки битумно-рубероидных отходов, выполненный в виде цилиндрического корпуса с крышками и снабженный камерой обогрева с горелками для газообразного топлива, патрубком выхода пирогаза и узлом вывода жидких продуктов пиролиза. Внутри реактора расположен шнек с ленточными витками, соединенными между собой планками, приводимый во вращение приводом, расположенным вне реактора. Реактор снабжен также шнековым питателем, расположенным соосно шнеку с ленточными витками /Патент РФ №2370519, C10B 53/00, C10B 47/44, 2009 г./.

Недостатком известного реактора является то, что в процессе его эксплуатации на стенках газоходов и оборудования на всем пути движения пирогаза образуются смолистые отложения, поскольку во время пиролиза часть исходного сырья превращается в парообразное состояние получаемых жидких фракций без химико-термического разложения последних, что способствует периодическому выходу оборудования из рабочего состояния.

Задача предложенного технического решения заключается в увеличении срока эксплуатации газогенератора без его ремонта.

Технический результат предложенного изобретения заключается в увеличении выхода вторичного газового топлива при одновременном снижении смолистых отложений в газоходах и в оборудовании.

Поставленная задача решается, а технический результат достигается за счет того, что в газогенераторе обращенного процесса газификации органических отходов, содержащем корпус с расположенным внутри него ленточным шнеком с приводом, смонтированным вне корпуса, снабженный камерой обогрева с горелками для газообразного топлива, патрубком вывода парогазовой смеси и узлом вывода продуктов газификации, корпус и ленточный шнек выполнены цилиндроконической формы, камера обогрева и цилиндрическая часть корпуса снабжены тепловой изоляцией, при этом камера обогрева в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком выхода парогазовой смеси и содержащим радиусный участок, 4-6 линейных участков, колена и выходной патрубок.

Изобретение поясняется чертежами.

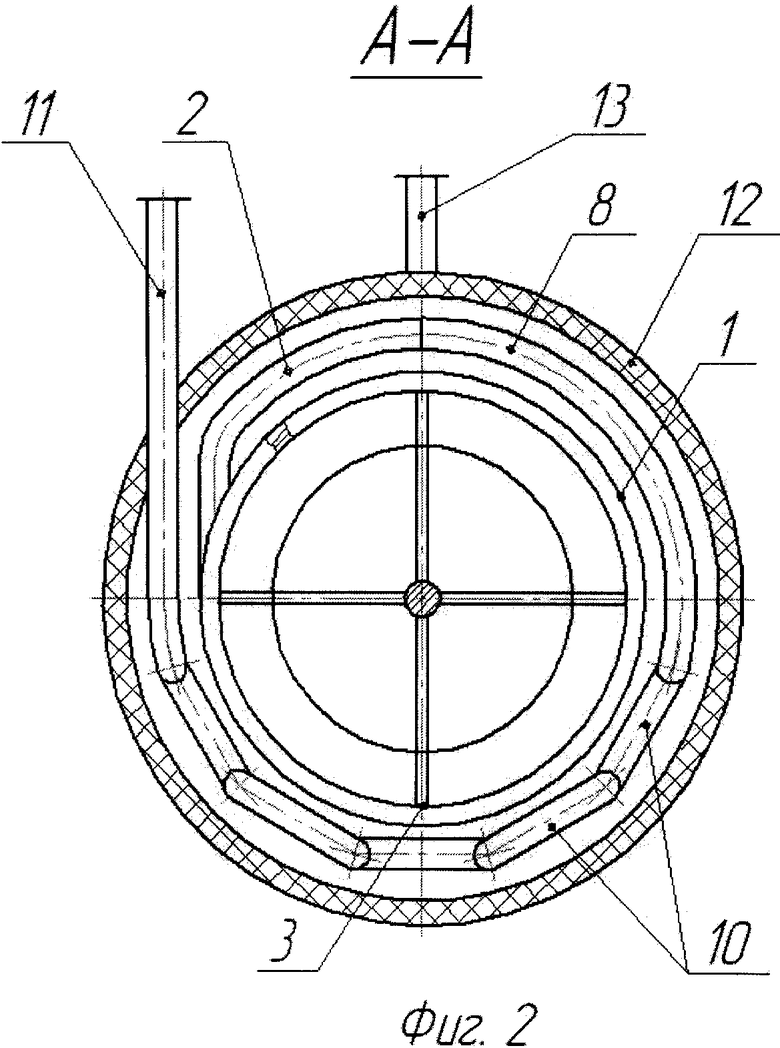

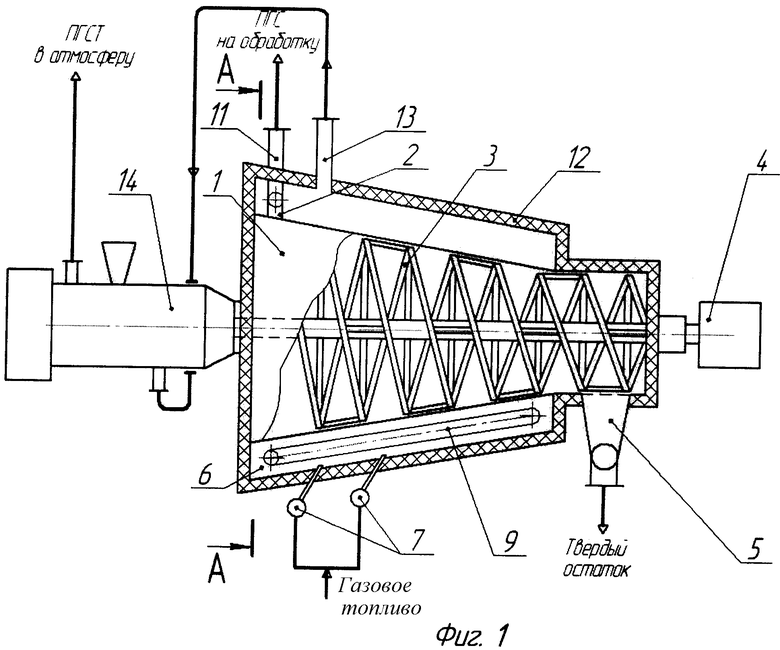

На Фиг.1 схематически изображен продольный разрез газогенератора; на Фиг.2 - поперечный разрез А-А на Фиг.1.

Газогенератор обращенного процесса газификации (Фиг.1) содержит цилиндроконический корпус 1, патрубок 2 для выхода парогазовой смеси, ленточный шнек 3 цилиндроконической формы, расположенный внутри корпуса 1 и имеющий привод 4, смонтированный вне корпуса 1, узел вывода продуктов газификации (твердого остатка) 5, камеру обогрева 6 с горелками 7 для газового топлива, змеевиковый газоход, состоящий из радиусного участка 8 (Фиг.2), соединенного с патрубком для выхода парогазовой смеси 2 корпуса 1 и от 4 до 6 линейных участков 9, соединенных между собой коленами 10, и выходной патрубок 11. Камера обогрева 6 и цилиндрическая часть корпуса 1 снабжены тепловой изоляцией 12, снижающей тепловые потери в окружающую среду и обеспечивающей безопасные условия эксплуатации газогенератора, поскольку температура наружной стенки камеры обогрева 6 может достигать 350…400°C. Для вывода продуктов сгорания газового топлива служит патрубок 13. Корпус 1 соединен соосно с питателем 14, снабженным рубашкой для подогрева сырья.

Газогенератор работает следующим образом.

Исходное измельченное сырье подают в бункер питателя 14, откуда оно непрерывно поступает в коническую часть корпуса 1, выполненную в виде усеченного конуса, со стороны большего основания, подвергается перемешиванию ленточным шнеком 3 и термическому воздействию со стороны стенки корпуса 1 и горячей атмосферы внутри него. Корпус 1 нагревается при сжигании газового топлива в горелках 7. В первые несколько минут отходы плавятся и переходят в жидкое состояние, затем подвергаются химико-термическому разложению и превращаются в парогазовую смесь (ПГС) с одновременным образованием продуктов газификации - небольшого количества твердого остатка, представляющего собой углеводородный гранулированный продукт с примесью сора в виде песчинок и металлических включений, если они были в сырье.

Парогазовую смесь отводят из корпуса 1 по патрубку для выхода парогазовой смеси 2 и подают в змеевиковый газоход, который состоит из радиусного участка 8 и линейных участков 9, соединенных между собой коленами 10. Змеевиковый газоход расположен по периферии нижней части камеры обогрева 6. При движении ПГС по змеевиковому газоходу, температура в котором составляет около 700°C, его смолообразная компонента в паровой фазе подвергается дополнительному пиролизу, т.е. химико-термическому разложению, вследствие чего в составе окончательно выходящего из змеевика ПГС повышается доля неконденсируемого газового топлива и снижаются конденсируемые смолистые включения при охлаждении ПГС в системе его обработки. Парогазовую смесь отводят из выходного патрубка 11 и направляют на дальнейшую обработку - очистку, охлаждение и т.п. (на чертежах не показано). Продукты сгорания газового топлива (ПСГТ) отводят из патрубка 13 вывода продуктов сгорания газового топлива, направляют в рубашку питателя 14, из которой сбрасывают в атмосферу.

Предлагаемое изобретение позволяет:

- повысить выход вторичного газового топлива за счет пропускания ПГС через горячую зону камеры обогрева реактора по змеевиковому газоходу, расположенному в этой зоне, вследствие чего смолистые примеси в ПГС подвергаются дополнительному химико-термическому разложению с получением нового объема неконденсируемого газа - газового топлива;

- снизить смолистые отложения на стенках газоходов и оборудования, так как большая их часть будет разложена в змеевиковом газоходе и не выйдет из реактора, что позволит увеличить срок эксплуатации газификатора без его ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВА ДЛЯ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376482C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

Изобретение может быть использовано для получения горючего газа из отходов термопластов, полиэтилентерефталата, картона, бумаги, сорбентов, насыщенных углеводородами. Внутри корпуса (1) газогенератора расположен ленточный шнек (3). Корпус (1) и ленточный шнек (3) выполнены цилиндроконической формы. Привод (4) ленточного шнека смонтирован вне корпуса (1). Корпус (1) газогенератора снабжен камерой обогрева (6) с горелками (7) для газообразного топлива, патрубком (2) вывода парогазовой смеси и узлом (5) вывода продуктов газификации. Камера обогрева (6) и цилиндрическая часть корпуса (1) снабжены тепловой изоляцией (12). Камера обогрева (6) в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком (2) выхода парогазовой смеси и содержащим радиусный участок (8), 4-6 линейных участков (9), колена (10) и выходной патрубок (11). Газогенератор позволяет увеличить выход вторичного газового топлива при одновременном снижении смолистых отложений в газоходах и в оборудовании. 2 ил.

Газогенератор обращенного процесса газификации органических отходов, содержащий корпус с расположенным внутри него ленточным шнеком с приводом, смонтированным вне корпуса, снабженный камерой обогрева с горелками для газообразного топлива, патрубком вывода парогазовой смеси и узлом вывода продуктов газификации, отличающийся тем, что корпус и ленточный шнек выполнены цилиндроконической формы, камера обогрева и цилиндрическая часть корпуса снабжены тепловой изоляцией, при этом камера обогрева в нижней части по периферии снабжена змеевиковым газоходом, соединенным с патрубком выхода парогазовой смеси и содержащим радиусный участок, 4-6 линейных участков, колена и выходной патрубок.

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| ПИРОЛИЗНАЯ ПЕЧЬ С U-ОБРАЗНЫМ ЗМЕЕВИКОМ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 1998 |

|

RU2211854C2 |

| JP 4065484 А, 02.03.1992 | |||

| Способ замера гидродинамических давлений, развивающихся в масляном слое трущихся поверхностей | 1955 |

|

SU106636A1 |

Авторы

Даты

2013-04-20—Публикация

2011-09-23—Подача