Изобретение относится к области медицины, в частности к медицинской технике, а именно к медицинским изделиям, используемым в травматологии и ортопедии для осуществления фиксации костных отломков при компрессионно-дистракционном остеосинтезе аппаратом чрескостной наружной фиксации.

Известна спица для чрескостного остеосинтеза, содержащая стержень, снабженный заостренным и уплощенным концами, на котором между последними выполнена упорная площадка, при этом стержень и упорная площадка выполнены из мономатериала (Заявка 2001119835/14 (020940), РФ. Опубл. 20.04.2003 г.).

Известена биметаллическая спица, содержащая стержень, рабочий конец которого заострен и имеет режущую кромку, при этом она снабжена гибким стержнем, размещенным в пазу, выполненном по всей длине стержня (Патент №2211002, РФ. Опубл. 27.08.2003 г.).

Известна спица для остеосинтеза, содержащая металлическое тело из сплава титана, имеющее слой упрочненного титана, характеризующегося относительным удлинением менее 7% и прочностью на разрыв 1000=1300 Мпа, и наружный слой из оксидов титана для придания спицы биоинертности и/или электрорегулируемости биологических процессов остеосинтеза (Патент №2064291, РФ. Опубл. 27.07.1996 г.).

Известна спица для остеосинтеза, содержащая металлическое тело, вязкую серцевину, внутренний слой и наружный диэлектрический слой, состоящий из биоинертного и биоактивного слоев (Патент №216484, РФ. Опубл. 10.04.2001 г.).

Однако известная спица не способствует улучшению бактерицидных свойств кожи в области соприкосновения со спицами, повышению регенерационных свойств организма, сокращению келоидных рубцов.

Задачей настоящего изобретения является улучшение бактерицидной обстановки кожи в области соприкосновения со спицами, улучшение регенерационных свойств организма, сокращение келоидных рубцов и снижение вероятности возникновения спицевого остеомиелита и, как следствие, снижение затрат на лечение.

Поставленная задача решается тем, что в биоспице для остеосинтеза, содержащей металлический стержень, изготовленный из протянутой нержавеющей стали с нанесенным покрытием, использована нержавеющая сталь марки 12Х18Н9Т, покрытие выполнено в виде многослойной и биосовместимой с костными и мягкими тканями пленки, при этом ее толщина равна 1,5-3,5 мкм.

Кроме того, в биоспице пленка выполнена из шести слоев, при этом слой, нанесенный непосредственно на металлический стержень, выполнен из чистого циркония толщиной от 20 до 30 нм, на него нанесен промежуточный слой, который выполнен из соединения циркония и азота толщиной от 1,0 до 2,0 мкм, затем нанесен подслой, который выполнен из циркония толщиной от 20 до 30 нм, на него нанесен переходный слой из циркония с углеродом толщиной до 100 нм, после него выполнен слой из аморфного углерода с алмазным типом химических связей между атомами толщиной от 1,0 до 1,5 мкм, на него нанесен завершающий слой из углеродно-азотной пленки толщиной от 15 до 20 нм.

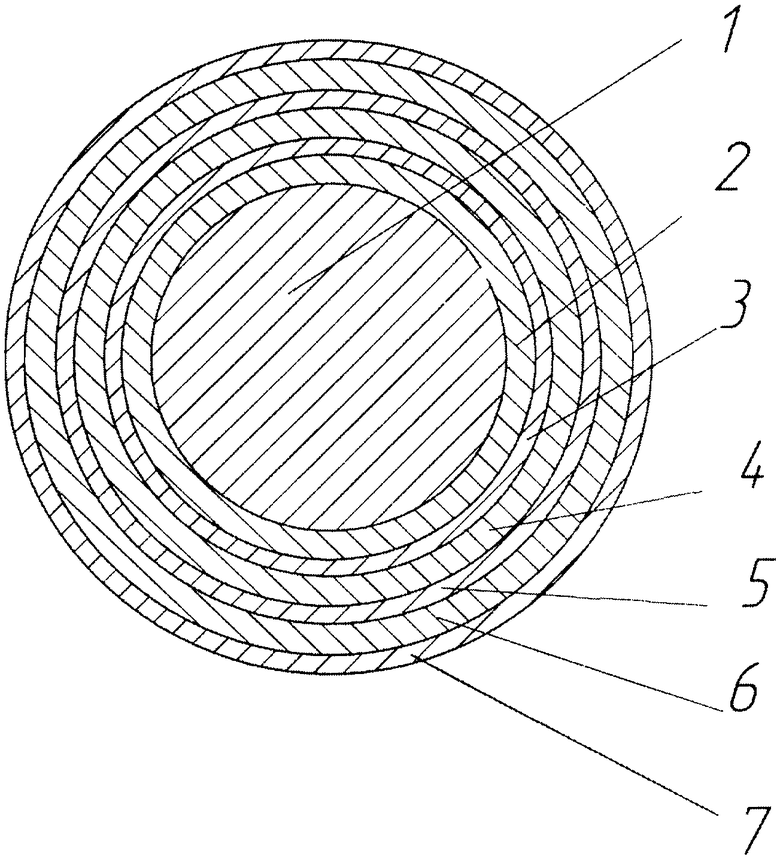

Изобретение поясняется подробным описанием, чертежом, на котором изображен поперечный разрез металлического стержня биоспицы с нанесенными слоями.

Биоспица для остеосинтеза содержит металлический стержень 1, изготовленный из протянутой нержавеющей стали марки 12Х18Н9Т. Покрытие выполнено в виде многослойной и биосовместимой с костными и мягкими тканями пленки, при этом ее толщина равна 1,5-3,5 мкм.

Кроме того, в биоспице пленка выполнена из шести слоев 2-7, при этом слой 2, нанесенный непосредственно на металлический стержень 1, выполнен из чистого циркония толщиной от 20 до 30 нм, на него нанесен промежуточный слой 3, который выполнен из соединения циркония и азота толщиной от 1,0 до 2,0 мкм, затем нанесен подслой 4, который выполнен из циркония толщиной от 20 до 30 нм, на него нанесен переходный слой 5 из циркония с углеродом толщиной до 100 нм, после него выполнен дополнительный слой 6 из аморфного углерода с алмазным типом химических связей между атомами толщиной от 1,0 до 1,5 мкм, на него нанесен завершающий слой 7 из углеродно-азотной пленки толщиной от 15 до 20 нм.

Биоспица для остеосинтеза используется следующим образом.

Нужные свойства биоспица для остеосинтеза приобретает в результате нанесения на поверхность спицы многослойного 2-7 пленочного покрытия.

Нанесение многослойного 2-7 пленочного покрытия проводят двумя способами: дуговым испарением металлической мишени и импульсным распылением графита.

В вакуумную камеру установки УВНиП-001 на вращающий рабочий стол с планетарным механизмом закрепляют металлический стержень 1, который изготавливается протяжкой из нержавеющей стали марки 12Х18Н9Т. Механизм позволяет металлическому стержню 1 совершать собственное вращение вокруг своей оси и перемещение по периметру рабочей камеры.

В камере устанавливают остаточное давление в 2×10-2 Па. В зону напыления подается газ - аргон, и при подаче отрицательного напряжения на подложку рабочего стола в пределах от 800-2000 вольт производится ионная очистка металлического стержня 1 от остаточных загрязнений и активизации поверхности исходного материала. Далее включается источник дугового распыления металла (циркония) с магнитной сепарацией потока и наносится слой 2 циркония толщиной от 20 до 30 нм. Следующим этапом является покрытие изделия промежуточным слоем 3 нитрида циркония посредством одновременной работы источника металлической плазмы и подачи в рабочую полость азота со статическим давлением 6.5×10-2 Па, аргон при этом отключают. Толщина пленки нитрида циркония от 1,0 до 2,0 мкм, при этом скорость напыления последнего ~150 Å/мин. Процесс продолжается нанесением следующего подслоя 4 толщиной от 20 до 30 нм посредством работы источника дугового распыления циркония, магнитной сепарацией потока. Далее напыляют переходный слой 5, состоящий из фазы цирконий-углерод, совместной работой импульсного генератора углеродной плазмы и дугового испарителя металла, толщиной до 100 нм. Процесс продолжает работа импульсного источника углеродной плазмы с энергией ионов около 100 эВ, частотой импульсов от 1 до 15 Гц, током 10 кА, нанесением дополнительного слоя 6 из углеродной пленки с алмазными связями толщиной от 1,0 до 1,5 мкм. Процесс завершался работой потока углеродной плазмы с подачей азота в рабочую зону камеры и покрытием металлического стержня 1 завершающим слоем 7 из углеродо-азотной пленки толщиной 15-20 нм.

Полученная модель биоспицы для остеосинтеза подверглась токсикологической экспертизе в ОКК ОАО «Синтез» г. Курган (03.08.2006 г.).

Изучения проводились на пяти образцах, выполненных по различной рецептуре пленок. Исследованию подлежали вытяжки из изделий, приготовленных в соотношении 1:1. В качестве экстрагента использовалась вода по ГОСТ 6709-72. Продолжительность экспозиции 1, 3, 7 суток при Т°=70°С. На каждом сроке вытяжки сливались и анализировались.

В результате было установлено, что образец биоспицы, на котором нанесено многослойное и биосовместимое покрытие, полностью нетоксичен по всем проведенным методам анализа.

Предложенная биоспица может быть использована в медицинской и ветеринарной практике при осуществлении остеосинтеза компрессионно-дистракционными аппаратами разной конструкции.

Использование биоспицы позволяет улучшить бактерицидную обстановку кожи в области соприкосновения с ней, регенерационные свойства организма, сократить появление келоидных рубцов и снизить вероятность возникновения спицевого остеомиелита и, как следствие, снизить затраты на лечение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА БИОСПИЦЕ ДЛЯ ОСТЕОСИНТЕЗА | 2011 |

|

RU2465018C1 |

| СПИЦА ДЛЯ ОСТЕОСИНТЕЗА | 2008 |

|

RU2358678C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА УСТРОЙСТВА И ИНСТРУМЕНТЫ ДЛЯ ОСТЕОСИНТЕЗА, ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ МЕТАЛЛА | 2018 |

|

RU2697855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ЧРЕКОСТНЫХ ИМПЛАНТАТАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2013 |

|

RU2519095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2014 |

|

RU2571559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ЧРЕСКОСТНЫХ ИМПЛАНТАТАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2009 |

|

RU2412723C1 |

| ОКСИДНОЕ ПОКРЫТИЕ НА ЧРЕСКОСТНЫЕ ОРТОПЕДИЧЕСКИЕ ИМПЛАНТАТЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2011 |

|

RU2465015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ИМПЛАНТАТАХ ДЛЯ НАРУЖНОГО ЧРЕСКОСТНОГО ОСТЕОСИНТЕЗА | 2014 |

|

RU2548740C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ ОСАЖДЕНИЕ ФУЛЛЕРЕНОВОЙ ПЛЕНКИ НА ТОКОПРОВОДЯЩИХ МАТЕРИАЛАХ | 2012 |

|

RU2510675C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

Изобретение относится к медицине. Биоспица для остеосинтеза имеет металлический стержень с нанесенным на него покрытием. Металлический стержень изготовлен из протянутой нержавеющей стали марки 12Х18Н9Т. Покрытие выполнено в виде многослойной и биосовместимой с костными и мягкими тканями пленки толщиной 1,5-3,5 мкм. Изобретение направлено на улучшение бактерицидной обстановки кожи в области соприкосновения со спицами, улучшение регенерационных свойств организма, сокращение келоидных рубцов и снижение вероятности возникновения спицевого остеомиелита и, как следствие, снижение затрат на лечение. 1 з.п. ф-лы, 1 ил.

1. Биоспица для остеосинтеза, содержащая металлический стержень, изготовленный из протянутой нержавеющей стали, с нанесенным покрытием, отличающаяся тем, что использована нержавеющая сталь марки 12Х18Н9Т, покрытие выполнено в виде многослойной и биосовместимой с костными и мягкими тканями пленки, при этом ее толщина равна 1,5-3,5 мкм.

2. Биоспица по п.1, отличающаяся тем, что пленка выполнена из шести слоев, при этом слой, нанесенный непосредственно на металлический стержень, выполнен из чистого циркония толщиной от 20 до 30 нм, на него нанесен промежуточный слой, который выполнен из соединения циркония и азота толщиной от 1,0 до 2,0 мкм, затем нанесен подслой, который выполнен из циркония толщиной от 20 до 30 нм, на него нанесен переходный слой из циркония с углеродом толщиной до 100 нм, после него выполнен дополнительный слой из аморфного углерода с алмазным типом химических связей между атомами толщиной от 1,0 до 1,5 мкм, на него нанесен завершающий слой из углеродно-азотной пленки толщиной от 15 до 20 нм.

| СПИЦА ДЛЯ ОСТЕОСИНТЕЗА | 1999 |

|

RU2164784C1 |

| RU 2064291 С1, 20.07.1996 | |||

| Спица для остеосинтеза | 1982 |

|

SU1102584A1 |

| DE 4006379 А1, 18.04.1991 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2009-07-20—Публикация

2007-07-18—Подача