Область техники

Настоящее изобретение имеет отношение к созданию абразивных изделий и способов их изготовления.

Абразивные изделия, такие как абразивные гибкие инструменты (абразивы, нанесенные на подложку) и связанные абразивы (абразивы на связке), используют в различных отраслях промышленности для различной механической обработки заготовок, такой как притирка, шлифовка или полировка. Механическая обработка с использованием абразивных изделий получила широкое промышленное распространение, начиная от оптической промышленности ремонта и окраски в автомобильной промышленности и заканчивая производством металлов. В каждом из этих примеров используют производственное оборудование с абразивами для снятия слоя материала заготовки или изменения характеристик поверхности изделий.

Уровень техники

Характеристики поверхности абразивных изделий включают в себя блеск, текстуру и однородность. Например, изготовители металлических компонентов используют абразивные изделия для очистки и полирования поверхностей и часто желают получить равномерно (однородно) гладкую поверхность. Аналогично, изготовители оптических компонентов используют абразивные изделия для изготовления не имеющих дефектов поверхностей, чтобы исключить дифракцию и рассеяние света.

Изготовители также желают иметь абразивные изделия, которые обеспечивают высокую интенсивность съема припуска в некоторых применениях. Однако часто приходится искать компромисс между интенсивностью съема припуска и качеством поверхности. Абразивные изделия с мелким зерном (тонкозернистые абразивные изделия) обычно позволяют получать более гладкие поверхности, однако они обеспечивают более низкую интенсивность съема припуска. Более низкая интенсивность съема припуска ведет к снижению производительности и повышает издержки производства.

Что касается тонкозернистых абразивных изделий, то имеющиеся в продаже абразивы имеют тенденцию оставлять случайные поверхностные дефекты, такие как царапины, которые глубже, чем средние царапины при съеме припуска. Такие царапины могут быть вызваны зернами, которые выпадают из абразивного изделия, вызывая циклические вмятины. Когда они есть, эти царапины рассеивают свет, снижают оптическую прозрачность линз или создают матовость или затемнение в декоративной отделке металла. Такие царапины также образуют точки зародышеобразования или точки прикрепления, которые ухудшают характеристики освобождения поверхности. Например, царапины в санитарном оборудовании позволяют бактериям сцепляться с поверхностями, а царапины в полированных реакторах приводят к образованию пузырьков и действуют как поверхностные инициаторы нежелательных реакций.

Потеря зерен также ухудшает рабочие характеристики абразивных изделий, что повышает частоту замены. Частая замена абразивного изделия дорого обходится предприятиям-изготовителям. Таким образом, желательно иметь улучшенные абразивные изделия и способы изготовления абразивных изделий.

Сущность изобретения

В соответствии с настоящим изобретением в его одном специфическом варианте предлагается композиция, которая содержит абразивные зерна и связующую композицию. Связующая композиция содержит ориентировочно от 10 до 90 вес.% катионно полимеризуемого состава, ориентировочно не более 40 вес.% радикально полимеризуемого состава и ориентировочно от 5 до 80 вес.% порошкового наполнителя, в пересчете на вес связующей композиции. Порошковый наполнитель содержит диспергированные субмикронные частицы.

В соответствии с настоящим изобретением предлагается также абразивное изделие, которое содержит абразивные зерна и связующий материал, содержащий отвержденную композицию. Композиция содержит ориентировочно не более 90 вес.% нанокомпозитного эпоксидного предшественника и содержит акриловый предшественник.

В соответствии с другим вариантом абразивное изделие содержит абразивные зерна и связующий материал, содержащий отвержденную композицию. Композиция содержит эпоксидный предшественник и по меньшей мере около 5 вес.% порошкового наполнителя, в пересчете на полный вес композиции. Порошковый наполнитель имеет субмикронный средний размер частиц.

В соответствии с еще одним вариантом абразивное изделие содержит абразивные зерна и коллоидный композиционный связующий материал.

В соответствии с другим вариантом абразивное изделие содержит абразивные зерна и образованный в растворе нанокомпозитный связующий материал.

В соответствии с еще одним вариантом абразивное изделие содержит абразивные зерна и композиционный связующий материал. Композиционный связующий материал содержит диспергированный порошковый наполнитель, имеющий средний размер частиц ориентировочно от 3 до 200 нм и гранулометрический состав, половина ширины которого ориентировочно не превышает удвоенный средний размер частиц.

В соответствии с еще одним вариантом абразивное изделие содержит связующий материал, который имеет Rz характеристику ориентировочно не более 3.0 и содержит эпоксидный/акрилатный сополимер.

Предлагается также способ формирования абразивного изделия, который предусматривает нанесение коллоидной композитной связующей композиции и абразивных зерен на подложку и отверждение коллоидной композитной связующей композиции.

В соответствии с еще одним вариантом предлагается способ формирования абразивного изделия, который предусматривает нанесение на подложку абразивных зерен и структурного покрытия, содержащего первую связующую композицию.

Способ дополнительно предусматривает нанесение размерного покрытия поверх структурного покрытия. Размерное покрытие содержит вторую связующую композицию, которая содержит нанокомпозитную полимерную композицию. Способ также предусматривает отверждение структурного покрытия и размерного покрытия.

В соответствии с другим вариантом предлагается способ формирования абразивного изделия, который предусматривает перемешивание нанокомпозитного эпоксидного предшественника и акрилового предшественника для образования связующей композиции, нанесение связующей композиции на основу нанесение абразивных зерен на основу и отверждение связующей композиции.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

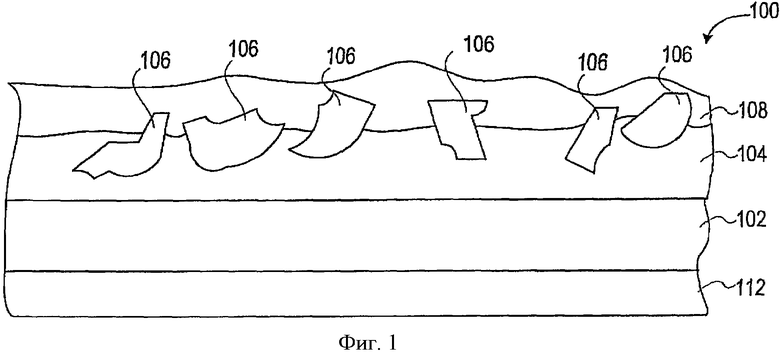

На фиг.1 показан примерный абразивный гибкий инструмент.

На фиг.2 показано примерное структурированное абразивное изделие.

На фиг.3 показано примерное связанное абразивное изделие.

Подробное описание изобретения

В соответствии со специфическим вариантом абразивное изделие содержит абразивные зерна и коллоидный композиционный связующий материал. Абразивным изделием может быть абразивный гибкий инструмент или связанное абразивное изделие. В соответствии с одним из вариантов абразивный гибкий инструмент представляет собой конструированное или структурированное абразивное изделие, которое имеет фигурные (узорчатые) структуры абразивной поверхности.

Коллоидный композиционный связующий материал обычно содержит полимерную матрицу и порошковый наполнитель. Коллоидный композиционный связующий материал образован из связующей композиции, которая содержит коллоидно суспендированный порошковый наполнитель внутри непрерывной фазы, содержащей полимерные компоненты, такие как мономеры или полимеры. Связующая композиция может дополнительно содержать катализаторы, инициаторы полимеризации, агенты переноса цепи, ингибиторы реакции, пластификаторы и диспергирующие агенты.

В соответствии с другим вариантом в изобретении предлагается абразивное изделие, которое содержит образованный в растворе нанокомпозитный связующий материал. Образованные в растворе нанокомпозитные связующие материалы образованы из образованных в растворе нанокомпозитных композиций, которые образованы в золь или в золь-гель процессах и содержат наноразмерный порошковый наполнитель, суспендированный в полимерной образующей суспензии. В соответствии со специфическим вариантом, порошковый наполнитель имеет средний размер частиц ориентировочно от 3 нм до 200 нм, например, ориентировочно от 3 нм до 100 нм, и гранулометрический состав, половина ширины которого ориентировочно не превышает удвоенный средний размер частиц.

В соответствии со специфическими вариантами нанокомпозитные связующие материалы и коллоидные композиционные связующие материалы имеют Rz характеристику, как это обсуждается далее более подробно, ориентировочно не более 3.0. Связующий материал может содержать полимерные структурные составляющие, выбранные из группы, в которую входят эпоксидные структурные составляющие, акрилатные структурные составляющие, оксетановые структурные составляющие, а также их комбинации. Кроме того, полимерные структурные составляющие могут быть термически отверждены или отверждены с использованием актиничного излучения.

Описанные здесь композиционные связующие материалы обычно содержат порошковый наполнитель, диспергированный в полимерной матрице. Ранее проведения отверждения композитная связующая композиция типично находится в суспензии, которая содержит непрерывную фазу, содержащую органические полимерные структурные составляющие и, возможно, растворители. Полимерной структурной составляющей может быть мономер или полимер в растворителе. Например, непрерывная фаза может содержать мономеры, которые полимеризуются при отверждении. Альтернативно или дополнительно непрерывная фаза может содержать полимерный материал в растворителе. Порошковый наполнитель обычно образует диспергированную фазу в непрерывной фазе.

Порошковый наполнитель может быть образован из неорганических частиц, например, таких как частицы металла (такого как, например, сталь, серебро или золото) или частицы металлического комплекса, такого как, например, оксид металла, гидроксид металла, сульфид металла, комплекс металл-галоген, карбид металла, фосфат металла, неорганическая соль (такая как, например, СаСО3), керамика, или их комбинации. В качестве примеров оксидов металлов можно привести ZnO, CdO, SiO2, TiO2, ZrO2, CeO2, SnO2, МоО3, WО3, Аl2О3, In2O3, La2О3, Fе2O3, CuO, Та2O5, Sb2O3, Sb2O5, а также их комбинации. Также могут присутствовать смешанные оксиды, которые содержат различные металлы. Наночастицы могут представлять собой, например, частицы, выбранные из группы, в которую входят ZnO, SiO2, TiO2, ZrO2,

SnO2, Аl2О3, совместно образованный диоксид кремния и оксид алюминия, а также их смеси. Частицы нанометрового размера также могут иметь органический компонент, такой как, например, углеродная сажа; прочно сшитые, образующие оболочку сердечника полимерные наночастицы; органически модифицированные частицы нанометрового размера и т.п. Такие наполнители описаны, например, в патенте США 6467897 и в публикации WO 98/51747.

Порошковый наполнитель, образованный при помощи процессов на базе раствора, такой как золь образованная и золь-гель образованная керамика, особенно хорошо подходит для использования в композиционном связующем материале. Подходящие золи имеются в продаже. Например, в продаже имеются коллоидные диоксиды кремния в водных растворах, под такими торговыми марками, как "LUDOX" (E.I.DuPont de Nemours and Co., Inc. Wilmington, Del.), "NYACOL" (Nyacol Co., Ashland, Ma.) и "NALCO" (Naico Chemical Co., Oak Brook, Ill.). Многие имеющиеся в продаже золи являются базовыми и стабилизированы щелочью, такой как гидроксид натрия, гидроксид калия или гидроксид аммония. Дополнительные примеры подходящих коллоидных диоксидов кремния описаны в патенте США 5126394. Особенно хорошо подходит золь образованный диоксид кремния и золь образованный оксид алюминия. Золи могут быть образованы за счет введения в реакцию одного или нескольких соответствующих агентов обработки поверхности с частицами основы неорганического оксида в золе.

В соответствии со специфическим вариантом порошковый наполнитель имеет субмикронный размер. Например, порошковым наполнителем может быть наноразмерный порошковый наполнитель, такой как порошковый наполнитель, имеющий средний размер частиц ориентировочно от 3 до 500 нм. В соответствии с примерным вариантом порошковый наполнитель имеет средний размер частиц ориентировочно от 3 до 200 нм, например, ориентировочно от 3 до 100 нм, ориентировочно от 3 до 50 нм, ориентировочно от 8 до 30 нм или ориентировочно от 10 до 25 нм. В соответствии со специфическими вариантами средний размер частиц составляет ориентировочно не более 500 нм, например, ориентировочно не более 200 нм, ориентировочно меньше, чем 100 нм, или ориентировочно не более 50 нм. Средний размер частиц порошкового наполнителя может быть определен как размер частиц, соответствующий пиковой объемной фракции в кривой распределения при рассеянии нейтронов под малым углом (SANS) или как размер частиц, соответствующий 0.5 накопленной объемной фракции в SANS кривой распределения.

Порошковый наполнитель может быть также охарактеризован при помощи узкой кривой распределения, половина ширины которой ориентировочно не превышает удвоенный средний размер частиц. Например, половина ширины может не превышать ориентировочно 1.5 или составлять ориентировочно не более 1.0 среднего размера частиц. Половину ширины кривой распределения измеряют на половине ее высоты, что соответствует половине фракции частиц в пике кривой распределения. В соответствии со специфическим вариантом кривая гранулометрического состава является мономодальной. В соответствии с альтернативным вариантом гранулометрический состав является бимодальным или имеет несколько пиков.

В соответствии со специфическим вариантом связующая композиция может содержать по меньшей мере два порошковых наполнителя. Каждый из порошковых наполнителей может быть образован из описанных здесь выше материалов для порошковых наполнителей. Порошковые наполнители могут содержать один и тот же материал или различные материалы. Например, каждый из порошковых наполнителей может быть образован из диоксида кремния. В альтернативном примере один наполнитель может быть образован из диоксида кремния, а другой наполнитель может быть образован из оксида алюминия. В соответствии с одним из примеров каждый из порошковых наполнителей имеет гранулометрический состав, имеющий средний размер частиц ориентировочно не более 1000 нм, например, ориентировочно не более 500 нм или ориентировочно меньше, чем 100 нм. В другом примере один из порошковых наполнителей имеет гранулометрический состав, имеющий средний размер частиц ориентировочно не более 1000 нм, например, ориентировочно не более 500 нм или ориентировочно меньше, чем 100 нм, в то время как второй порошковый наполнитель имеет средний размер частиц ориентировочно более 1 мкм, например, ориентировочно от 1 до 10 мкм или ориентировочно от 1 до 5 мкм. Альтернативно, второй порошковый наполнитель может иметь такой большой средний размер частиц, как 1500 мкм. В соответствии со специфическим вариантом связующая композиция, которая содержит первый порошковый наполнитель, имеющий субмикронный средний размер частиц, и второй порошковый наполнитель, имеющий средний размер частиц свыше 1 мкм, преимущественно обеспечивает улучшенные механические свойства после отверждения для образования связующего материала.

Типично, второй порошковый наполнитель имеет низкий коэффициент формы. Например, второй порошковый наполнитель может иметь коэффициент формы ориентировочно не более 2, например, около 1, при этом частицы являются почти сферическими. Как правило, второй порошковый наполнитель не подвергают обработке и не упрочняют за счет различных видов обработки. В отличие от этого абразивные зерна типично являются упрочненными и имеют коэффициент формы по меньшей мере около 2 и острые кромки.

Когда выбирают второй порошковый наполнитель, обычно учитывают скорость осаждения и вязкость. По мере роста размера частиц в порошковом наполнителе скорость осаждения возрастает, причем вязкость при возрастании загрузки падает. Кроме того, иногда учитывают коэффициент преломления порошкового наполнителя. Например, может быть выбран порошковый наполнитель с коэффициентом преломления по меньшей мере около 1.35. Кроме того, может быть выбран порошковый наполнитель, который не содержит основного остатка, так как основный остаток может отрицательно влиять на полимеризацию катионно полимеризуемых структурных составляющих.

Порошковый наполнитель обычно диспергирован в непрерывной фазе. До проведения отверждения порошковый наполнитель коллоидно диспергирован в суспензии связующего материала и образует коллоидный композиционный связующий материал после отверждения. Например, порошковый материал может быть диспергирован так, что броуновское движение поддерживает порошковый наполнитель в суспензии. Как правило, порошковый наполнитель главным образом не содержит агломератов частиц. Например, порошковый наполнитель может быть главным образом монодисперсным, так что порошковый наполнитель диспергирован в виде отдельных частиц и в соответствии со специфическими примерами имеет только незначительное число агломератов частиц, если они вообще есть.

В соответствии со специфическим вариантом частицы порошкового наполнителя являются главным образом сферическими. Альтернативно, частицы могут иметь первичный коэффициент формы больше 1, например, по меньшей мере около 2, по меньшей мере около 3 или по меньшей мере около 6, причем первичный коэффициент формы представляет собой отношение самого длинного размера к самому малому размеру, ортогональному к самому длинному размеру. Частицы могут быть также охарактеризованы при помощи вторичного коэффициента формы, который представляет собой отношение ортогональных размеров в плоскости, главным образом перпендикулярной к самому длинному размеру. Частицы могут иметь игольчатую форму, при этом они имеют первичный коэффициент формы по меньшей мере около 2 и вторичный коэффициент формы ориентировочно не более 2, например, около 1. Альтернативно, частицы могут иметь пластинчатую форму, при этом они имеют первичный коэффициент формы по меньшей мере около 2 и вторичный коэффициент формы по меньшей мере около 2.

В соответствии с примерным вариантом порошковый наполнитель приготавливают в водном растворе и перемешивают с непрерывной фазой суспензии. Процесс приготовления такой суспензии предусматривает использование водного раствора, такого как водный раствор силиката; поликонденсацию силиката до размера частиц от 3 до 50 нм; доводку полученного золя силиката до щелочного рН; возможно, сгущение золя; перемешивание золя со структурными составляющими непрерывной фазы суспензии; и, возможно, удаление воды или других компонентов растворителя из суспензии. Например, вводят водный раствор силиката, такой как раствор силиката щелочного металла (например, раствор силиката натрия или силиката калия) с концентрацией в диапазоне от 20 до 50 вес.%, в пересчете на вес раствора. Затем производят поликонденсацию силиката до частиц размером от 3 до 50 нм, например, за счет обработки раствора силиката кислотными ионообменниками. Полученный золь силиката доводят до щелочного рН (например, рН>8), чтобы исключить дальнейшую поликонденсацию или агломерацию существующих частиц. Возможно, золь концентрируют, например, за счет перегонки типично до концентрации SiO2, составляющей ориентировочно от 30 до 40 вес.%. Затем золь перемешивают со структурными составляющими непрерывной фазы. После этого удаляют из суспензии воду или другие компоненты растворителя. В соответствии со специфическим вариантом суспензия главным образом не содержит воды.

Фракция непрерывной фазы в предварительно отвержденной связующей композиции обычно содержит органические полимерные структурные составляющие, так что пропорция связующей композиции может составлять ориентировочно от 20 до 95% по весу, например, ориентировочно от 30 до 95% по весу, типично ориентировочно от 50 до 95% по весу, а еще лучше ориентировочно от 55 до 80% по весу. Фракция фазы диспергированного порошкового наполнителя может составлять ориентировочно от 5 до 80% по весу, например, ориентировочно от 5 до 70% по весу, типично ориентировочно от 5 до 50% по весу, а еще лучше ориентировочно от 20 до 45% по весу. Коллоидно диспергированные и субмикронные порошковые наполнители, описанные здесь выше, являются особенно полезными при концентрациях по меньшей мере около 5 вес.%, например, по меньшей мере около 10 вес.%, по меньшей мере около 15 вес.%, по меньшей мере около 20 вес.% или до 40 вес.% или выше. В отличие от традиционных наполнителей, образованные в растворе нанокомпозиты имеют низкую вязкость и улучшенные характеристики обработки при более высокой загрузке. Количество компонентов выражено в весовых процентах, в пересчете на полный вес композитной связующей композиции, если специально не оговорено иное.

Непрерывная фаза может содержать одну или несколько реакционных структурных составляющих или полимерных структурных составляющих для приготовления полимера. Полимерная структурная составляющая может содержать мономерные молекулы, полимерные молекулы, а также их комбинации. Непрерывная фаза может дополнительно содержать компоненты, выбранные из группы, в которую входят растворители, пластификаторы, агенты переноса цепи, катализаторы, стабилизаторы, диспергирующие агенты, отверждающие агенты, медиаторы реакции и агенты изменения текучести дисперсии.

Полимерные структурные составляющие могут образовывать термопласты или реактопласты. В качестве примера можно указать, что полимерные структурные составляющие могут содержать мономеры и смолы для образования полиуретана, полимочевины, полимеризованной эпоксидной смолы, полиэфира, полиимида, полисилоксанов (силиконов), полимеризованного алкида, сополимера бутадиена и стирола, сополимера акрилонитрила и бутадиена или, вообще говоря, химически активных смол для производства термореактивных полимеров. В качестве другого примера можно указать, что структурные составляющие содержат акрилатную или метакрилатную полимерную структурную составляющую. Предшественник полимерных структурных составляющих типично представляет собой отверждаемый органический материал (то есть полимер, мономер или материал, способный к полимеризации или сшиванию при воздействии теплоты или другого источника энергии, такого как электронный пучок, ультрафиолетовое излучение, излучение в видимой области спектра и т.п., или со временем, при добавлении химического катализатора, влаги или другого агента, который заставляет полимер отверждаться или полимеризоваться). Примерный предшественник полимерной структурной составляющей содержит реактивную структурную составляющую для образования амино полимера или аминопласт полимера, такую как алкилированный форм-мочевина полимер, форм-меламин полимер и алкилированный форм-бензогуанамин полимер; акрилат полимер, который содержит акрилат и метакрилат полимер, алкил акрилат, акрилатную эпоксидную смолу, акрилатный уретан, акрилатный полиэфир, виниловый эфир, акрилатное масло или акрилатный силикон; алкидный полимер, такой как уретан алкидный полимер; полиэфирный полимер; химически активный уретановый полимер; фенольный полимер, такой как резол и новолак; фенольный/латексный полимер; эпоксидный полимер, такой как дифенол эпоксидный полимер; изоцианат; изоцианурат; полисилоксановый полимер, в том числе алкилалкоксисилановый полимер; или химически активный виниловый полимер. Непрерывная фаза связующей композиции может содержать мономер, олигомер, полимер, а также их комбинации. В соответствии со специфическим вариантом непрерывная фаза связующей композиции содержит мономеры по меньшей мере двух типов полимеров, которые при отверждении могут образовывать поперечную (межмолекулярную) связь. Например, непрерывная фаза может содержать эпоксидные структурные составляющие и акриловые структурные составляющие, которые при отверждении образуют эпоксидный/акриловый полимер.

В соответствии с примерным вариантом полимерные реакционные компоненты содержат анионно и катионно полимеризуемые предшественники. Например, непрерывная фаза может содержать по меньшей мере один катионно отверждаемый компонент, например, по меньшей мере один циклический эфирный компонент, циклический лактоновый компонент, циклический ацетальный компонент, циклический тиоэфирный компонент, спиро ортоэфирный компонент, эпоксидный (эпокси) функциональный компонент или оксетановый (оксетан) функциональный компонент. Типично непрерывная фаза содержит по меньшей мере один компонент, выбранный из группы, в которую входят эпоксидные функциональные компоненты и оксетановые функциональные компоненты. Непрерывная фаза может содержать, в пересчете на полный вес композитной связующей композиции, по меньшей мере около 10 вес.% катионно отверждаемых компонентов, например, по меньшей мере около 20 вес.%, типично по меньшей мере около 40 вес.% или по меньшей мере около 50 вес.%. Как правило, непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, ориентировочно не более 95 вес.% катионно отверждаемых компонентов, например, ориентировочно не более 90 вес.%, ориентировочно не более 80 вес.% или ориентировочно не более 70 вес.%.

Непрерывная фаза может содержать по меньшей мере один эпокси-функциональный компонент, например, ароматический эпокси-функциональный компонент ("ароматическая эпокидная смола") или алифатический эпокси-функциональный компонент ("алифатическая эпокидная смола"). Эпокси-функциональные компоненты представляют собой компоненты, которые содержат одну или несколько эпокси групп, то есть одну или несколько трехэлементных кольцевых структур (оксиранов).

Ароматические эпоксидные компоненты содержат одну или несколько эпокси групп и одно или несколько ароматических колец. Непрерывная фаза может содержать один или несколько ароматических эпоксидных компонентов. Примерный ароматический эпоксидный компонент содержит ароматическую эпоксидную смолу, производную от полифенола, например, от бисфенолов, таких как бисфенол А (4,4'-изопропилидендифенол), бисфенол F (бис[4-гидроксифенил]метан), бисфенол S (4,4'-сульфонилдифенол), 4,4'-циклогекесилиденбисфенол, 4,4'-бифенол или 4,4'-(9-флуоринилиден)дифенол. Бисфенол может быть алкоксилирован (например, этоксилирован или пропоксилирован) или галогенизирован (например, бромирован). В качестве примеров бисфенольных эпоксидных смол можно привести бисфенол диглицидилэфиры, такие как диглицидилэфир Бисфенола А или Бисфенола F.

Дополнительным примером ароматической эпоксидной смолы является трифенилолметан триглицидилэфир, 1,1,1-трис(p-гидроксифенил)этан триглицидил эфир или ароматическая эпоксидная смола, производная от монофенола, например, от резорцина (например, резорцин диглицидилэфир) или от гидрохинона (например, гидрохинон диглицидилэфир). Другим примером является нонилфенил глицидилэфир.

Кроме того, примером ароматической эпоксидной смолы является эпоксидный новолак, например, фенол эпоксидный новолак и крезол эпоксидный новолак. В качестве примеров имеющихся в продаже образцов крезол эпоксидного новолака можно привести EPICLON N-660, N-665, N-667, N-670, N-673, N-680, N-690 или N-695, выпускаемые фирмой Dainippon Ink and Chemicals, Inc. В качестве примеров имеющихся в продаже образцов фенол эпоксидного новолака можно привести EPICLON N-740, N-770, N-775 или N-865, выпускаемые фирмой Dainippon Ink and Chemicals, Inc.

В соответствии с одним из вариантов непрерывная фаза может содержать, в пересчете на полный вес связующей композиции, по меньшей мере 10 вес.% одной или нескольких ароматических эпоксидных смол.

Алифатические эпоксидные компоненты имеют одну или несколько эпокси групп и не содержат ароматических колец. Непрерывная фаза может содержать одну или несколько алифатических эпоксидных смол. Примером алифатической эпоксидной смолы является глицидилэфир С2-С30 алкила; 1,2 эпоксидная смола С3-С30 алкила; моно- или мультиглицидилэфир алифатического спирта или полиола, такого как 1,4-бутандиол, неопентил гликоль, циклогексан диметанол, дибромо неофенил гликоль, триметилол пропан, политетраметилен оксид, полиэтилен оксид, полипропилен оксид, глицерин и алкоксилированные алифатические спирты или полиолы.

В соответствии с одним из вариантов алифатическая эпоксидная смола содержит одну или несколько циклоалифатических кольцевых структур. Например, алифатическая эпоксидная смола может иметь одну или несколько циклогексановых оксидных структур, например, две циклогексановые оксидные структуры. Примером алифатической эпоксидной смолы, содержащей кольцевую структуру, является гидрогенизированный бисфенол А диглицидилэфир, гидрогенизированный бисфенол F диглицидилэфир, гидрогенизированный бисфенол S диглицидилэфир, бис(4-гидроксициклогексил)метан диглицидилэфир, 2,2-бис(4-гидроксициклогексил)пропан диглицидилэфир, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3,4-эпокси-6-метилциклогексанкарбоксилат, ди(3,4-эпоксициклогексилметил)гександиоат, ди(3,4-эпокси-6-метилциклогексилметил)гександиоат, этилен-бис(3,4-эпоксициклогексанкарбоксилат), этандиолди(3,4-эпоксициклогексилметил) эфир или 2-(3,4-эпоксициклогексил-5,5-спиро-3,4-эпокси)циклогексан-1,3-диоксан. Примеры алифатической эпоксидной смолы приведены также в патенте США 6410127.

В соответствии с одним из вариантов непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, по меньшей мере около 5 вес.% одной или нескольких алифатических эпоксидных смол, например, по меньшей мере около 10 вес.% или по меньшей мере около 20 вес.% алифатической эпоксидной смолы. Как правило, непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, ориентировочно не более 70 вес.% алифатической эпоксидной смолы, например, ориентировочно не более 50 вес.%, ориентировочно не более 40 вес.%.

Типично, непрерывная фаза содержит один или несколько моно- или полиглицидилэфиров алифатических спиртов, алифатических полиолов или полиэфирполиолов. Примером такого компонента является 1,4-бутандиолдиглицидилэфир, глицидилэфир полиоксиэтилена или полиоксипропилен гликоль или триол с молекулярной массой ориентировочно от 200 до 10,000; глицидилэфир политетраметилен гликоля или поли(оксиэтилен-оксибутилен) случайные или блок-сополимеры. В качестве примеров имеющихся в продаже глицидилэфиров можно привести полифункциональные глицидилэфиры, такие как Heloxy 48, Heloxy 67, Heloxy 68, Heloxy 107 и Grilonit F713; или монофункциональные глицидилэфиры, такие как Heloxy 71, Heloxy 505, Heloxy 7, Heloxy 8 и Heloxy 61 (продаваемые фирмой Resolution Performances, www.resins.com).

Непрерывная фаза может содержать ориентировочно от 3 до 40 вес.%, типично, ориентировочно от 5 вес.% до 20 вес.% моно- или полиглицидилэфиров алифатического спирта, алифатического полиола или полиэфирполиола.

Непрерывная фаза может содержать один или несколько оксетан-функциональных компонентов ("оксетанов"). Оксетаны представляют собой компоненты, имеющие одну или несколько оксетановых групп, то есть одну или несколько четырехэлементных кольцевых структур, содержащих один кислородный и три углеродных элемента.

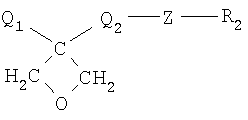

Примерные оксетаны содержат компоненты, имеющие следующую формулу:

в которой

Q1 представляет собой атом водорода, алкильную группу, имеющую от 1 до 6 атомов углерода (такую как метил, этил, пропил или бутил группа), фторалкильную группу, имеющую от 1 до 6 атомов углерода, аллиловую группу, ариловую группу, фуриловую группу или тиениловую группу;

Q2 представляет собой алкиленовую группу, имеющую от 1 до 6 атомов углерода (такую как метилен, этилен, пропилен или бутилен группа), или алкиленовую группу, имеющую эфирную связь, например, оксиалкиленовую группу, такую как оксиэтилен, оксипропилен или оксибутилен группа;

Z представляет собой атом кислорода или атом серы;

R2 представляет собой атом водорода, алкильную группу, имеющую от 1 до 6 атомов углерода (такую как метил группа, этил группа, пропил группа или бутил группа), алкильную группу, имеющую 2-6 атомов углерода (такую как 1-пропенил группа, 2-пропенил группа, 2-метил-1-пропенил группа, 2-метил-2-пропенил группа, 1-бутенил групп, 2-бутенил группа или 3-бутенил группа), арильную группу, имеющую 6-18 атомов углерода (такую как фенил группа, нафтил группа, отранил группа или фенантил группа), замещенную или незамещенную аралкильную группу, имеющую 7-18 атомов углерода (такую как бензил группа, фторбензил группа, метокси бензил группы, фенэтил группа, стирил группа, циннамил группа, этокси бензил группа), арилоксикильную группу (такую как феноксиметил группа или феноксиэтил группа), алкилкарбонильную группу, имеющую 2-6 атомов углерода (такую как этилкарбонильная группа, пропилкарбонильная группа или бутилкарбонильная группа), алкокси карбонильную группу, имеющую 2-6 атомов углерода (такую как этоксикарбонильная группа, пропоксикарбонильная группа или бутоксикарбонильная группа), N-алкилкарбамоильную группу, имеющую 2-6 атомов углерода (такую как этилкарбамоил группа, пропилкарбамоил группа, бутилкарбамоил группа или пентилкарбамоил группа), или полиэфирную группу, имеющую 2-1000 атомов углерода. Особенно полезный оксетан представляет собой 3-этил-3-(2-этилгексилоксиметил)оксетан.

В дополнение к одному или нескольким катионно отверждаемым компонентам или вместо них непрерывная фаза может содержать один или несколько свободных радикальных отверждаемых компонентов, например, один или несколько свободных радикальных полимеризуемых компонентов, имеющих одну или несколько эталонно ненасыщенных групп, таких как (мет)акрилат (то есть акрилат или метакрилат) функциональные компоненты.

В качестве примеров монофункциональных этиленно ненасыщенных компонентов можно привести акриламид, N,N-диметилакриламид, (мет)акрилоилморфолин, 7-амино-3,7-диметилоктил (мет)акрилат, изобутоксиметил(мет) акриламид, изоборнилоксиэтил (мет)акрилат, изоборнил (мет)акрилат, 2-этилгексил (мет)акрилат, этилдиэтилен гликоль (мет) акрилат, t-октил (мет)акриламид, диацетон (мет)акриламид, диметиламиноэтил (мет)акрилат, диэтиламиноэтил (мет)акрилат, лаурил (мет)акрилат, дициклопентадиен (мет)акрилат, дициклопентенилоксиэтил (мет)акрилат, дициклопентенил (мет)акрилат, N,N-диметил(мет)акриламидтетра хлорфенил (мет)акрилат, 2-тетрахлорфеноксиэтил (мет)акрилат, тетрагидрофурфурил (мет)акрилат, тетра бромофенил (мет)акрилат, 2-тетрабромофеноксиэтил (мет)акрилат, 2-трихлорофеноксиэтил (мет)акрилат, трибромофенил (мет)акрилат, 2-трибромофеноксиэтил (мет)акрилат, 2-гидроксиэтил (мет)акрилат, 2-гидроксипропил (мет)акрилат, винилкапролактам, N-винилпирролидон, феноксиэтил (мет)акрилат, бутоксиэтил (мет)акрилат, пентахлорфенил (мет)акрилат, пентабромофенил (мет)акрилат, полиэтиленгликоль моно(мет)акрилат, полипропиленгликоль моно(мет)акрилат, борнил (мет)акрилат, метилтриэтилен дигликоль (мет)акрилат, а также их комбинации.

В качестве примеров полифункциональных этилено ненасыщенных компонентов можно привести этилен гликоль ди(мет)акрилат, дициклопентенил ди(мет)акрилат, триэтилен гликоль диакрилат, тетраэтилен гликоль ди(мет)акрилат, трициклодекандиилдиметилен ди(мет)акрилат, триметилолпропан три(мет)акрилат, этоксилированный триметилолпропан три(мет)акрилат, пропоксилированный триметилолпропан три(мет)акрилат, трипропилен гликоль ди(мет)акрилат, неопентил гликоль ди(мет)акрилат, оба конечных аддукта (мет)акриловой кислоты бисфенола А диглицидилэфира, 1,4-бутандиол ди(мет)акрилат, 1,6-гександиол ди(мет)акрилат, полиэтилен гликоль ди(мет)акрилат, функциональные производные пентаэритритол (мет)акрилата (например, пентаэритритол три(мет)акрилат, пентаэритритол тетра(мет)акрилат, дипентаэритритол гекса(мет)акрилат, дипентаэритритол пента(мет)акрилат или дипентаэритритол тетра(мет)акрилат), дитриметилолпропан тетра(мет)акрилат, этоксилированный бисфенол А ди(мет)акрилат, пропоксилированный бисфенол А ди(мет)акрилат, этоксилированный гидрогенизированный бисфенол А ди(мет)акрилат, пропоксилированный - модифицированный гидрогенизированный бисфенол А ди(мет)акрилат, этоксилированный бисфенол F ди(мет)акрилат, а также их комбинации.

В соответствии с одним из вариантов связующая композиция содержит один или несколько компонентов, имеющих по меньшей мере 3 (мет)акрилатные группы, например, от 3 до 6 (мет)акрилатных групп или от 5 до 6 (мет)акрилатных групп.

В соответствии со специфическими вариантами непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, по меньшей мере около 3 вес.% одного или нескольких свободных радикальных полимеризуемых компонентов, например, по меньшей мере около 5 вес.% или по меньшей мере около 9 вес.%. Как правило, непрерывная фаза содержит ориентировочно не более 50 вес.% свободных радикальных полимеризуемых компонентов, например, ориентировочно не более 35 вес.%, ориентировочно не более 25 вес.%, ориентировочно не более 20 вес.% или ориентировочно не более 15 вес.%.

Как правило, полимерные реакционные структурные составляющие или предшественники имеют в среднем по меньшей мере две функциональные группы, например, в среднем по меньшей мере 2.5 или по меньшей мере 3.0 функциональные группы. Например, эпоксидный предшественник может иметь 2 или больше эпокси функциональных групп. В соответствии с другим примером акриловый предшественник может иметь 2 или больше метакрилатных функциональных групп.

С удивлением было обнаружено, что непрерывная фаза, которая содержит компонент, имеющий полиэфирную основную цепь, показывает отличные механические (прочностные) свойства после отверждения композитной связующей композиции. В качестве примеров состава, имеющего полиэфирную основную цепь, можно привести политетраметилендиол, глицидилэфир политетраметилендиола, акрилат политетраметилендиола, политетраметилендиол, содержащий одну или несколько поликарбонатных групп, а также их комбинации. В одном из вариантов, непрерывная фаза содержит от 5 до 20 вес.% состава, имеющего полиэфирную основную цепь.

Непрерывная фаза также может содержать катализаторы и инициаторы. Например, катионоактивный инициатор может катализировать реакции между катионоактивными полимеризуемыми структурными составляющими. Радикальный инициатор может активизировать свободно радикальную полимеризацию радикально полимеризуемых структурных составляющих. Инициатор может быть активирован за счет тепловой энергии или актиничного излучения. Например, инициатор может содержать катионоактивный фотоинициатор, который катализирует катионоактивные реакции полимеризации, при воздействии на него актиничного излучения. В соответствии с другим примером инициатор может содержать радикальный фотоинициатор, который инициирует реакции свободно радикальной полимеризации, при воздействии на него актиничного излучения. Актиничное излучение представляет собой излучение с частицами или без них и включает в себя излучение электронного пучка и электромагнитное излучение. В соответствии со специфическим вариантом электромагнитное излучение представляет собой излучение, имеющее меньшей мере одну длину волны в диапазоне ориентировочно от 100 до 700 нм и, в частности, длины волн в ультрафиолетовой области спектра электромагнитного излучения.

Как правило, катионоактивные фотоинициаторы представляют собой материалы, которые образуют активные разновидности при воздействии актиничного излучения и которые способны по меньшей мере частично полимеризовать эпоксидные смолы или оксетаны. Например, катионоактивный фотоинициатор может, при воздействии актиничного излучения, образовывать катионы, которые могут инициировать реакции катионно полимеризуемых компонентов, таких как эпоксидные смолы или оксетаны.

В качестве примеров катионоактивных фотоинициаторов можно привести ониевые соли с анионами слабой нуклеофильности, такие как галониевая соль, иодониевая соль или сульфониевая соль, описанные в заявке на Европейский патент ЕР 153904 и в публикации WO 98/28663, сульфоксониевая соль, описанная, например, в выложенных заявках на Европейский патент ЕР 35969, 44274, 54509 и 164314, или диазониевая соль, описанная, например, в патентах США 3708296 и 5002856. В качестве другого примера катионоактивного фотоинициатора можно привести металлоценовую соль, описанную, например, в выложенных заявках на Европейский патент ЕР 94914 и 94915.

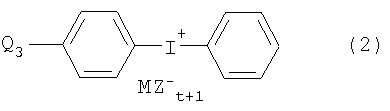

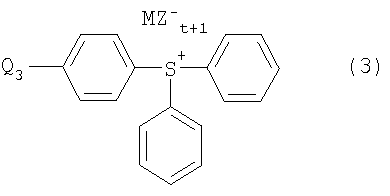

В соответствии с примерными вариантами непрерывная фаза содержит один или несколько фотоинициаторов, имеющих формулу (2) или (3):

в которых

Q3 представляет собой атом водорода, алкильную группу, имеющую от 1 до 18 атомов углерода, или алкоксильную группу, имеющую от 1 до 18 атомов углерода;

М представляет собой атом металла, например, сурьмы;

Z представляет собой атом галогена, например, фтора; и

t представляет собой валентное число металла, например, 5 в случае сурьмы.

В соответствии со специфическими примерами непрерывная фаза содержит, в пересчете на полный вес композитной связующей композиции, ориентировочно от 0.1 до 15 вес.% одного или нескольких катионоактивных фотоинициаторов, например, ориентировочно от 1 до 10 вес.%.

Типично, фотоинициатор в виде ониевой соли содержит иодониевую комплексную соль или сульфониевую комплексную соль. Полезные ароматические ониевые комплексные соли описаны, например, в патенте США 4256828. Примерная ароматическая иодониевая комплексная соль содержит диарилиодоний гексафторфосфат или диарилиодоний гексафторантимонат. Примерная ароматическая сульфониевая комплексная соль содержит трифенил сульфоний гексафторантимонат, р-фенил(тиофенил)дифенил сульфоний гексафторантимонат или сульфоний (тиоди-4,1-фенилен)бис(дифенил-бис((ОС-6-11) гексафторантимонат)).

Ароматические ониевые соли типично являются фоточувствительными только в ультрафиолетовой области спектра. Однако они могут быть сенсибилизированы в ближней ультрафиолетовой области спектра и в оптической области спектра при помощи сенсибилизаторов с известными органическими галогенными структурными составляющими. Примерный сенсибилизатор, который содержит ароматический амин или окрашенный ароматический полициклический углеводород, описан, например, в патенте США 4250053.

Подходящие активируемые излучением органометаллические комплексные соли описаны, например, в патентах CШA 5059701; 5191101; и 5252694. Примерная органометаллическая комплексная соль, которую используют в качестве активируемого излучением инициатора, содержит: (η6-бензол)(η5-циклопентадиенил)

Fе+1SbF6 -, (η6-толуол)(η5-циклoпeнтaдиeнил)Fe+lАsF6 -, (η6-ксилен)(η5-циклoпeнтaдиeнил)Fe+lSbF6, (η6-кумол)(η5-циклопента диeнил)Fe+lPF6 -, (η6-ксилены (смешанные изомеры)(η5-циклопентадиенил)Fе+1SbF6 -, (η6-ксилены (смешанные изомеры)(η5-циклопентадиенил)Fе+1РF6 -, (η6-О-ксилен)(η5-циклoпeнтaдиeнил)Fe+lСF3SO3 -, (n6-m-ксилен)(η5-циклoпeнтaдиeнил)

Fe+lBF4 -, (η6-мезитилен)(η5-циклoпeнтaдиeнил)Fe+lSbF6 -, (η6-гексаметилбензол)(η5-циклoпeнтaдиeнил)Fe+lSbF5OH-, (η6-фтор)(η5-циклoпeнтaдиeнил)Fe+lSbF6 -, а также их комбинации.

При необходимости, катализаторы в виде металлоорганической соли могут применяться совместно с ускорителем, таким как этилоксалат третичного спирта. Если он есть, то ускоритель преимущественно составляет ориентировочно от 0.1 до 4% по весу, в пересчете на вес связующей композиции.

Полезный имеющийся в продаже катионоактивный фотоинициатор, который содержит ароматическую сульфониевую комплексную соль, продается, например, под торговым обозначением "FX-512" фирмой Minnesota Mining and Manufacturing Company, St. Paul, Minn. и под торговым обозначением "UVI-6974" фирмой Dow Chemical Co. или Chivacure 1176.

Непрерывная фаза при необходимости может содержать фотоинициаторы, полезные для фотоотверждения свободных радикальных полифункциональных акрилатов. В качестве примеров свободных радикальных фотоинициаторов можно привести бензофенон (например, алкизамещенный бензофенон или алкоксизамещенный бензофенон); бензойные соединения (например, бензойные эфиры, такие как бензойный метил эфир, бензойный этил эфир, бензойный изопропил эфир, бензойный фенил эфир и бензойный ацетат); ацетофенон, такой как 2,2-диметоксиацетофенон, 4-(фенилтио)ацетофенон и 1,1-дихлорацетофенон; бензил кеталь, такой как бензил диметил кеталь и бензил диэтил кеталь; антрахинон, такой как 2-метилантрахинон, 2-этилантрахинон, 2-тертбутилантрахинон, 1-хлороантрахинон и 2-амилантрахинон; трифенилфосфин; бензоилфосфин оксиды, такие как, например, 2,4,6-триметилбензоилдифенилфосфин оксид; тиоксантон или ксантон; производная акридина; производная фенацена; производная хиноксалина; 1-фенил-1,2-пропадион-2-O-бензоилоксим; 1-аминофенил кетон или 1-гидроксифенил кетон, такой как 1-гидроксициклогексил фенил кетон, фенил (1-гидроксиизопропил) кетон и 4-изопропилфенил(1-гидроксиизопропил) кетон; или соединение триазина, например, 4'''-метил тиофенил-1-ди(трихлорметил)-3,5-S-триазин, S-триазин-2-(стилбен)-4,6-бистрихлорметил, или параметокси стирил триазин.

Примерный фотоинициатор содержит бензойную смолу или ее производные, такие как α-метилбензоин; U-фенилбензоин; α-аллилбензоин; α-бензилбензоин; бензойные эфиры, такие как бензил диметил кеталь (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "IRGACURE 651"), бензойный метил эфир, бензойный этил эфир, бензойный n-бутил эфир; ацетофенон или его производные, такие как 2-гидрокси-2-метил-1-фенил-1-пропанон (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "DAROCUR 1173") и 1-гидроксициклогексил фенил кетон (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "IRGACURE 184"); 2-метил-1-[4-(метилтио)фенил]-2-(4-морфолинил)-1-пропанон (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "IRGACURE 907"); 2-бензил-2-(диметиламино)-1-[4-(4-морфолинил)фенил]-1-бутанон (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "IRGACURE 369"), а также их смеси.

Другой полезный фотоинициатор содержит пивалоин этил эфир, анизоин этил эфир; антрахиноны, такие как 2-этилантрахинон, 1-хлорантрахинон, 1,4-диметилантрахинон, 1-метоксиантрахинон, бензантрахинонгалометилтриазины и т.п.; бензофенон или его производные; описанные выше иодониевую соль или сульфониевую соль; титановый комплекс, такой как бис(η5-2,4-циклопентадиенил) бис[2,-6-дифторо-3-(1Н-пирролил)фенил)титан (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "CGI784DC"); галометилнитробензол, такой как 4-бромометилнитробензол и т.п.; или моно- или бис-акрилфосфин (который может быть закуплен, например, на фирме Ciba Specialty Chemicals под торговым обозначением "IRGACURE 1700", "IRGACURE 1800", "IRGACURE 1850" и "DAROCUR 4265"). Подходящий фотоинициатор может содержать смесь указанных выше разновидностей, такую как смесь α-гидрокси кетон/акрилфосфин оксид (которая может быть закуплена, например, на фирме Ciba Specialty Chemicals под торговым обозначением IRGACURE 2022).

Другой подходящий свободный радикальный фотоинициатор содержит состав ионного красителя - ионного счетчика, который может поглощать актинические лучи и создавать свободные радикалы, которые могут инициировать полимеризацию акрилатов. Такой фотоинициатор описан, например, в выложенной заявке на Европейский патент 223587 и в патентах США 4751102, 4772530 и 4772541.

Фотоинициатор может присутствовать в количестве ориентировочно не более 20 вес.%, например, ориентировочно не более 10 вес.% и типично ориентировочно не более 5 вес.%, в пересчете на полный вес связующей композиции. Например, фотоинициатор может присутствовать в количестве от 0.1 до 20.0 вес.%, например, от 0.1 до 5.0 вес.% или, что наиболее типично, от 0.1 до 2.0 вес.%, в пересчете на полный вес связующей композиции, хотя возможны и другие количества, вне рамок указанных диапазонов. В одном из примеров фотоинициатор присутствует в количестве по меньшей мере около 0.1 вес.%, например, по меньшей мере около 1.0 вес.% или в количестве от 1.0 до 10.0 вес.%.

При необходимости, термический отвердитель может быть включен в непрерывную фазу. Такой термический отвердитель обычно является термически стабильным при температурах, при которых производят перемешивание компонентов. Примерные термические отвердители для эпоксидных смол и акрилатов хорошо известны специалистам и описаны, например, в патенте США 6258138. Термический отвердитель может присутствовать в предшественнике связующего материала в любом эффективном количестве. Такие количества типично лежат в диапазоне ориентировочно от 0.01 до 5.0 вес.%, преимущественно в диапазоне ориентировочно от 0.025 до 2.0 вес.%, в пересчете на вес связующей композиции, хотя могут быть использованы и количества, лежащие вне указанных диапазонов.

Непрерывная фаза может также содержать другие компоненты, такие как растворители, пластификаторы, сшиватели, агенты переноса цепи, стабилизаторы, диспергирующие агенты, отверждающие агенты, мадиаторы реакции и агенты влияния на текучесть дисперсии. Например, непрерывная фаза может содержать один или несколько агентов переноса цепи, выбранных из группы, в которую входят полиол, полиамин, линейный или разветвленный полигликоль эфир, полиэфир и полилактон.

В соответствии с другим примером непрерывная фаза может содержать добавочные компоненты, такие как гидрокси функциональный или амин функциональный компонент и добавку. Как правило, специфический гидрокси функциональный компонент не содержит отверждаемых групп (таких как, например, акрилат, эпокси или оксетан группы) и не выбран из группы, в которую входят фотоинициаторы.

Непрерывная фаза может содержать один или несколько гидрокси функциональных компонентов. Гидрокси функциональные компоненты могут быть полезны для дальнейшей подстройки механических свойств связующей композиции после отверждения. Гидрокси функциональный компонент содержит монол (гидрокси функциональный компонент, содержащий одну гидроксильную групп) или полиол (гидрокси функциональный компонент, содержащий несколько гидроксильных групп).

В качестве представительных примеров гидрокси функциональных компонентов можно привести алканол, моноалкил эфир полиоксиалкиленгликоля, моноалкил эфир алкиленгликоля, алкиленгликоль и арилалкиленгликоль, такой как 1,2,4-бутантриол, 1,2,6-гексантриол, 1,2,3-гептантриол, 2,6-диметил-1,2,6-гексантриол, (2R,3R)-(-)-2-бензилокси-1,3,4-бутантриол, 1,2,3-гексантриол, 1,2,3-бутантриол, 3-метил-1,3,5-пентантриол, 1,2,3-циклогексантриол, 1,3,5-циклогексантриол, 3,7,11,15-тетраметил-1,2,3-гексадекантриол, 2-гидроксиметилтетрагидропиран-3,4,5-триол, 2,2,4,4-тетраметил-1,3-циклобутандиол, 1,3-циклопентандиол, транс-1,2-циклооктандиол, 1,16-гексадекандиол, 3,6-дитиа-1,8-октандиол, 2-бутин-1,4-диол, 1,2- или 1,3-пропандиол, 1,2- или 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1-фенил-1,2-этандиол, 1,2-циклогександиол, 1,5-декалиндиол, 2,5-диметил-3-гексин-2,5-диол, 2,2,4-триметилпентан-1,3-диол, неопентилгликоль, 2-этил-1,3-гександиол, 2,7-диметил-3,5-октадин-2-7-диол, 2,3-бутандиол, 1,4-циклогександиметанол, полиоксиэтилен или полиоксипропилен гликоли или триолы с молекулярной массой ориентировочно от 200 до 10,000, политетраметилен гликоли с различной молекулярной массой, поли(оксиэтилен-оксибутилен) случайные или блок-сополимеры, сополимеры, содержащие подвесные гидроксильные группы, образованные за счет гидролиза или частичного гидролиза винил ацетат сополимеров, поливинилацетальные смолы, содержащие подвесные гидроксильные группы, гидрокси функциональные (например, гидрокси завершенные) полиэфиры или гидрокси функциональные (например, гидрокси завершенные) полилактоны, алифатические поликарбонатные полиолы (например, алифатический поликарбонатный диол), гидрокси функциональные (например, гидрокси завершенные) полиэфиры (например, политетрагидрофуран полиолы, имеющие среднемассовую молекулярную массу в диапазоне 150-4000, 150-1500 или 150-750 г/моль), а также их комбинации. Примерный полиол дополнительно содержит алифатический полиол, такой как глицерин, триметилпропан, или сахарный спирт, такой как эритритол, ксилитол, маннитол или сорбит. В соответствии со специфическими вариантами непрерывная фаза связующей композиции содержит один или несколько алициклических полиолов, таких как 1,4-циклогексан-диметанол, сахароза или 4,8-бис(гидроксиметил)трицикло(5,2,1,0)декан.

Подходящий полиэфир для непрерывной фазы представляет собой, в частности, линейный или разветвленный полигликоль эфир, полученный за счет открывающей кольцо полимеризации циклического эфира в присутствии полиола, например, вышеупомянутого полиола; полигликоль эфир, полиэтилен гликоль, полипропилен гликоль или политетраметилен гликоль или их сополимер.

Другой подходящий полиэфир для непрерывной фазы композиции представляет собой полиэфир, основанный на полиолах и алифатических, циклоалифатических или ароматических полифункциональных карбоновых кислотах (например, на дикарбоновых кислотах), или специфически содержит все соответствующие насыщенные полиэфиры, которые являются жидкими при температурах от 18 до 300°С, типично от 18 до 150°С: типично янтарный эфир, глутаровый эфир, адипиковый эфир, лимонный эфир, фталевый эфир, изофталевый эфир, терефталевый эфир или эфир соответствующих продуктов гидрогенизации, со спиртовым компонентом, образованным из мономерных или полимерных полиолов, например, полиолов вышеупомянутого вида.

Еще один возможный полиэфир содержит алифатический полилактон, такой как ε-поликапролактон, или поликарбонат, которые, например, могут быть получены за счет поликонденсации диола с фосгеном. Для непрерывной фазы типично используют поликарбонат бисфенола А, имеющий среднемассовую молекулярную массу от 500 до 100,000.

Для воздействия на вязкость непрерывной фазы и, в частности, на снижение вязкости или сжижение полиол, полиэфир или насыщенный полиэфир или их смеси могут, при необходимости, быть перемешаны с подходящими добавками, в особенности с растворителем, пластификатором, разбавителем и т.п. В соответствии с одним из вариантов композиции могут содержать, в пересчете на полный вес связующей композиции, ориентировочно не более 15 вес.%, например, ориентировочно не более 10 вес.%, ориентировочно не более 6 вес.%, ориентировочно не более 4 вес.%, ориентировочно не более 2 вес.% или около 0 вес.% гидроксифункционального компонента. В соответствии с одним из примеров связующие композиции не содержат существенных количеств гидрокси функционального компонента. Отсутствие существенных количеств гидрокси функциональных компонентов может снижать гигроскопичность связующих композиций или изделий, полученных из них.

Примерное гидрокси или амин функциональное органическое соединение для приготовления продукта конденсации (отверждения) с алкилен оксидом содержит полиол, имеющий от 3 до 20 атомов углерода (С1-С8) алканол амиды (С8-С18) кислоты жирного ряда, такие как этанол амиды кислоты жирного ряда, жирные спирты, алкилфенол или диамин, имеющий от 2 до 5 атомов углерода. Такие соединения вступают в реакцию с алкилен оксидом, таким как этилен оксид, пропилен оксид или их смеси. Реакция может иметь место при молярном отношении гидрокси или амин органического соединения к алкилен оксиду, которое составляет, например, от 1:2 до 1:65. Продукт конденсации типично имеет среднемассовую молекулярную массу ориентировочно от 500 до 10,000 и может быть разветвленным, циклическим, линейным гомополимером, сополимером или терполимером.

Непрерывная фаза может дополнительно содержать диспергирующий агент для взаимодействия с поверхностью порошкового наполнителя, для ее модифицирования. Например, этот диспергирующий агент может содержать органосилоксан, функционализованный органосилоксан, алкизамещенный пирролидон, полиоксиалкилен эфир, сополимер этиленоксида и пропиленоксида, а также их комбинации. В случае различных порошковых наполнителей и, в частности, наполнителя в виде диоксида кремния подходящий поверхностный модификатор содержит силоксан.

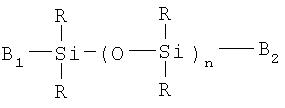

Примером силоксана является функционализованный или нефункционализованный силоксан. Примерный силоксан имеет состав, соответствующий следующей формуле:

в которой каждый R представляет собой независимо замещенный или незамещенный линейный, разветвленный или циклический С1-10 алкил, С1-10 алкокси, группу, содержащую замещенный или незамещенный арил, арилокси, тригалоалкил, цианоалкил или винил; В1 или В2 представляет собой водород, группы, содержащую силокси, винил, силанол, алкокси, амин, эпокси, гидрокси, (мет)акрилат, меркапто или группы отталкивания растворителя, такие как липофильные или гидрофильные (например, анионоактивные, катионоактивные) группы; n представляет собой целое число ориентировочно от 1 до 10,000, в частности, ориентировочно от 1 до 100.

Вообще говоря, функционализованный силоксан представляет собой соединение, имеющее молекулярную массу в диапазоне ориентировочно от 300 до 20,000. Такие соединения могут быть закуплены, например, на фирме General Electric Company или Goldschmidt, Inc. Типичный функционализованный силоксан представляет собой амин функционализованный силоксан, в котором функционализация типично завершает силоксан.

Примерные органосилаксаны продаются под торговой маркой Silwet фирмой Witco Corporation. Такие органосилаксаны типично имеют среднемассовую молекулярную массу ориентировочно от 350 до 15,000, имеют концы из водорода или С1-С4 алкила и могут быть гидролизуемыми или негидролизуемыми. Типичные органосилаксаны, которые продаются под торговой маркой Silwet L-77, L-7602, L-7604 и L-7605, представляют собой полиалкилен оксид модифицированные диалкил полисилоксаны.

В качестве примеров подходящего анионного диспергирующего агента можно привести (С8-С16) алкилбензол сульфонат, (С8-С16) алкан сульфонат, (С8-С18) α-олефин сульфонат, α-сульфо метил эфир (С8-С16) кислоты жирного ряда, сульфат (С8-С16) кислоты жирного ряда, моно- или ди- алкил сульфосукцинат, причем каждый алкил независимо представляет собой (С8-С16) алкильную группу, алкил эфир сульфат, (С8-С16) соль карбоновой кислоты или изэтионат, имеющий жирную цепь, содержащую ориентировочно от 8 до 18 атомов углерода, например, диэтилгексил сульфосукцинат натрия, метил бензол сульфонат натрия, или бис(2-этилгексил) сульфосукцинат натрия (например, Aerosol ОТ или АОТ).

Типично, диспергирующий агент представляет собой соединение, выбранное из группы, в которую входят органосилаксан, функционализованный органосилаксан, алкизамещенный пирролидин, полиоксиалкилен эфир или блок-сополимер этиленоксида и пропиленоксида.

В качестве примеров серийных диспергирующих агентов можно привести циклические органосиликоны (например, SF1204, SF1256, SF1328, SF1202 (декаметил-циклопентасилоксан (пентамер)), SF1258, SF1528, Dow Corning 245 fluids, Dow Corning 246 fluids, додекаметил-цикло-гексасилоксан (гексимер), и SF1173), сополимер полидиметилсилоксана и полиоксиалкилен оксида (например, SF1488 и SF1288); линейные силиконы, в том числе олигомеры (например. Dow Coming 200 (R) fluids); Silwet L-7200, Silwet L-7600, Silwet L-7602, Silwet L-7605, Silwet L-7608 или Silwet L-7622; неионные поверхностно-активные вещества (например, Triton X-100, Igepal CO-630, PVP серии, Airvol 125, Airvol 305, Airvol 502 и Airvol 205); органические полиэфиры (например, Surfynol 420, Surfynol 440 и Surfynol 465); или Solsperse 41000.

В качестве другого примера серийных диспергирующих агентов можно привести SF1173 (фирма GE Silicones); органический полиэфир, такой как Surfynol 420, Surfynol 440 и Surfynol 465 (фирма Air Products Inc); Silwet L-7200, Silwet L-7600, Silwet L-7602, Silwet L-7605, Silwet L-7608 или Silwet L-7622 (фирма Witco); или неионное поверхностно-активное вещество, такое как Triton X-100 (фирма Dow Chemicals), Igepal СО-630 (фирма Rhodia), PVP серии (фирма ISP Technologies) и Solsperse 41000 (фирма Avecia).

Количество диспергирующего агента лежит в диапазоне от 0 до 5 вес.%, а более типично составляет от 0.1 до 2 вес.%. Силаны типично используют при концентрациях от 40 моль.% до 200 моль.% и, в частности, от 60 моль.% до 150 моль.%, в пересчете на молекулярное количество поверхностно-активных сайтов на поверхности наноразмерного порошкового наполнителя. Как правило, связующая композиция содержит ориентировочно не более 5 вес.% диспергирующего агента, например, ориентировочно от 0.1 до 5.0 вес.% диспергирующего агента, в пересчете на полный вес связующей композиции.

В соответствии со специфическим вариантом связующая композиция содержит ориентировочно от 10 до 90 вес.% катионно полимеризуемого состава, ориентировочно не более 40 вес.% радикально полимеризуемого состава и ориентировочно от 5 до 80 вес.% порошкового наполнителя, в пересчете на полный вес связующей композиции. Следует иметь в виду, что сумму количеств компонентов связующей композиции добавляют до 100 вес.% и, таким образом, когда задают количества одного или нескольких компонентов, количества других компонентов будут таковы, что сумма количеств составит не более 100 вес.%.

Катионно полимеризуемое соединение (состав) содержит, например, эпоксифункциональный компонент или оксетан функциональный компонент. Например, связующая композиция может содержать ориентировочно от 10 до 60 вес.% катионно полимеризуемого соединения, например, ориентировочно от 20 до 50 вес.% катионноно полимеризуемого соединения, в пересчете на вес связующей композиции. Примерная связующая композиция может содержать ориентировочно не более 20 вес.%, например, ориентировочно от 5 до 20 вес.% моно- или полиглицидилэфиров алифатического спирта, алифатических полиолов или полиэфирполиола. Примерная связующая композиция может содержать ориентировочно не более 50 вес.%, например, ориентировочно от 5 до 50 вес.% компонента, имеющего полиэфирную основную цепь, такого как политетраметилендиол, глицидилэфиры политетраметилендиола, акрилаты политетраметилендиола или политетраметилендиол, содержащий одну или несколько поликарбонатных групп.

Радикально полимеризуемый состав в соответствии с приведенным выше примером содержит, например, компоненты, имеющие одну или несколько метакрилатных групп, например, компоненты, имеющие по меньшей мере 3 метакрилатные группы. В соответствии с другим примером связующая композиция содержит ориентировочно не более 30 вес.%, например, ориентировочно не более 20 вес.%, ориентировочно не более 10 вес.% или ориентировочно не более 5 вес.% радикально полимеризуемого состава.

Связующая композиция может дополнительно содержать ориентировочно не более 20 вес.% катионоактивного фотоинициатора, например, ориентировочно от 0,1 до 20 вес.% или ориентировочно не более 20 вес.% радикального фотоинициатора, например, ориентировочно от 0.1 до 20 вес.%. Например, связующая композиция может содержать ориентировочно не более 10 вес.%, например, ориентировочно не более 5 вес.% катионоактивного фотоинициатора. В соответствии с другим примером связующая композиция может содержать ориентировочно не более 10 вес.%, например, ориентировочно не более 5 вес.% свободного радикального фотоинициатора.

Порошковый наполнитель содержит диспергированные субмикронные частицы. Как правило, связующая композиция содержит от 5 до 80 вес.%, например, от 5 до 60 вес.%, от 5 до 50 вес.% или от 20 до 45 вес.% субмикронного порошкового наполнителя. В соответствии со специфическими вариантами связующая композиция содержат по меньшей мере около 5 вес.% порошкового наполнителя, например, по меньшей мере около 10 вес.% или по меньшей мере около 20 вес.%. В соответствии со специфическим вариантом порошковый наполнитель представляет собой образованный в растворе порошок диоксида кремния и может быть коллоидно диспергирован в полимерном компоненте. Примерная связующая композиция может дополнительно содержать ориентировочно не более 5 вес.% диспергирующего агента, например, от 0.1 до 5 вес.% диспергирующего агента, выбранного из группы, в которую входят органосилаксан, функционализованный органосилаксан, алкизамещенный пирролидин, полиоксиалкилен эфир и блок-сополимер этиленоксида и пропиленоксида.

В соответствии со специфическим вариантом связующая композиция образована за счет перемешивания нанокомпозитного эпоксидного или акрилатного предшественника, то есть предшественника, который содержит субмикронный порошковый наполнитель. Например, связующая композиция может содержать ориентировочно не более 90 вес.% нанокомпозитной эпоксидной смолы и может содержать акриловый предшественник, например, не более 50 вес.% акрилового предшественника. В соответствии с другим примером нанокомпозитный акриловый предшественник может быть перемешан с эпоксидной смолой.

Связующая композиция, которая содержит непрерывную фазу, содержащую полимерные или мономерные структурные составляющие и содержащую диспергированный порошковый наполнитель, может быть использована для образования (формирования) структурного покрытия, размерного покрытия, податливого покрытия или заднего покрытия абразивного гибкого инструмента. В примерном способе образования структурного покрытия связующую композицию наносят в виде покрытия на подложку, абразивные зерна наносят поверх структурного покрытия и структурное покрытие отверждают. Размерное покрытие может быть нанесено поверх структурного покрытия и абразивных зерен. В соответствии с другим примерным вариантом связующую композицию перемешивают с абразивными зернами для образования абразивной суспензии, которую наносят в виде покрытия на подложку и отверждают. Альтернативно, абразивную суспензию вводят в форму, например, впрыскивают в форму, и отверждают для образования связанного абразивного изделия.

Абразивные зерна могут быть абразивными зернами из любого материала или комбинации материалов, причем материалом может быть диоксид кремния, оксид алюминия (плавленый или спеченный), диоксид циркония, сплавленные диоксид циркония и оксид алюминия, карбид кремния, гранат, алмаз, кубический нитрид бора, нитрид кремния, диоксид церия, диоксид титана, диборид титана, карбид бора, оксид олова, карбид вольфрама, карбид титана, оксид железа, оксид хрома, порошкообразный кварц и корунд. Например, материал абразивных зерен может быть выбран из группы, в которую входят диоксид кремния, оксид алюминия, диоксид циркония, карбид кремния, нитрид кремния, нитрид бора, гранат, алмаз, сплавленные оксид алюминия и диоксид циркония, диоксид церия, диборид титана, карбид бора, порошкообразный кварц, корунд, нитрид алюминия, а также их смеси. В особых вариантах могут быть использованы плотные абразивные зерна, которые в основном содержат альфа оксид алюминия.

Абразивные зерна также могут иметь особую форму. В качестве примеров такой формы можно привести стержень, треугольник, пирамиду, конус, сплошную сферу, полую сферу и т.п.Альтернативно, абразивные зерна могут иметь случайную форму.

Абразивные зерна обычно имеют средний размер зерна не более 2000 мкм, например, ориентировочно не более 1500 мкм. В соответствии с другим примером средний размер зерна ориентировочно не превышает 750 мкм, например, ориентировочно не превышает 350 мкм. Например, средний размер зерна может составлять по меньшей мере 0.1 мкм, например, ориентировочно от 0.1 до 1500 мкм, а более типично ориентировочно от 0.1 до 200 мкм или ориентировочно от 1 до 100 мкм. Размер абразивные зерна типично задают как самый длинный размер. Как правило, имеется диапазон распределения зерен по размерам. В некоторых случаях тщательно контролируют распределение зерен по размерам.

В перемешанной абразивной суспензии, содержащей абразивные зерна и связующую композицию, абразивные зерна составляют ориентировочно от 10 до 90%, например, ориентировочно от 30 до 80%, в пересчете на вес абразивной суспензии.

Абразивная суспензия может дополнительно содержать шлифовальную добавку для повышения эффективности шлифования и скорости резания. Полезной шлифовальной добавкой может быть добавка на неорганической основе, такой как соль галогенида, например, криолит натрия и тетрафторборат калия; или на органической основе, такой как хлорированный воск, например, поливинил хлорид. В особом варианте используют криолит и тетрафторборат калия с размерами частиц в диапазоне от 1 до 80 мкм, а наиболее типично от 5 до 30 мкм. Содержание шлифовальной добавки обычно составляет ориентировочно не более 50 вес.%, например, ориентировочно от 0 до 50 вес.%, а наиболее типично ориентировочно от 10 до 30 вес.%, в пересчете на полный вес абразивной суспензии (включая абразивные зерна).

После отверждения и образования абразивного изделия связующий материал обычно действует так, что закрепляет абразивные зерна на подложке или в поверхностной структуре или в структуре связки. Характеристики связующего материала могут быть определены путем образования абразивного изделия с использованием вариаций связующих композиций при использовании стандартного абразивного зерна. В соответствии со специфическим примером связующий материал показывает Rz характеристику ориентировочно не более 3.0, которую определяют при помощи проверки Rz характеристики, как это обсуждается далее более подробно в разделе «Примеры». Например, Rz характеристика связующего материала может составлять ориентировочно не более 2.75, например, ориентировочно не более 2,5 или ориентировочно не более 1.5.

Связующий материал может также иметь характеристику съема припуска, составляющую по меньшей мере ориентировочно от 0.7 г, которую определяют при помощи проверки характеристики съема припуска, как это обсуждается далее более подробно в разделе «Примеры». Например, характеристика съема припуска может составлять по меньшей мере около 0.9 г, например, по меньшей мере около 1.0 г или по меньшей мере около 1.1 г.

В соответствии с еще одним примером связующий материал, после отверждения, показывает модуль Юнга, составляющий по меньшей мере около 500 МРа, например, около 750 МРа. Например, связующий материал может показывать модуль Юнга по меньшей мере около 3100 МРа (450 ksi), по меньшей мере около 4067 МРа (590 ksi), no меньшей мере около 5615 МРа (815 ksi), по меньшей мере около 5684 МРа (825 ksi) или по меньшей мере около 6132 МРа (890 ksi). Связующий материал, после отверждения, может иметь относительное удлинение при разрыве, составляющее по меньшей мере около 1.0%. Например, связующий материал может иметь относительное удлинение при разрыве, составляющее по меньшей мере около 1.7%, по меньшей мере около 2.2%, по меньшей мере около 4.0%, по меньшей мере около 9.0% или по меньшей мере около 11.0%. В соответствии со специфическим примером связующий материал может иметь модуль Юнга по меньшей мере около 4065 МРа и относительное удлинение при разрыве по меньшей мере около 9.0%. В соответствии с другим примером связующий материал может иметь модуль Юнга по меньшей мере около 3100 МРа и относительное удлинение при разрыве по меньшей мере около 11.2%. В соответствии с еще одним примером связующий материал может иметь модуль Юнга по меньшей мере около 5615 МРа и относительное удлинение при разрыве по меньшей мере около 4.0%. Связующий материал после отверждения может также иметь предел прочности при растяжении, составляющий по меньшей мере около 20 МРа, например, по меньшей мере около 30 МРа или по меньшей мере около 40 МРа.

На фиг.1 показан примерный вариант абразивного гибкого инструмента 100, который содержит абразивные зерна 106, закрепленные на подложке или опорном элементе 102. Как правило, абразивные зерна 106 закреплены на подложке 102 при помощи структурного покрытия 104. Структурное покрытие 104 содержит связующий материал, который типично образован из отвержденной связующей композиции.

Абразивный гибкий инструмент 100 может дополнительно содержать размерное покрытие 108, которое покрывает сверху структурное покрытие 104 и абразивные зерна 106. Размерное покрытие 108 обычно служит для того, чтобы дополнительно закреплять абразивные зерна 106 на подложке 102, причем оно также может содержать шлифовальные добавки. Размерное покрытие 108 обычно образовано из отвержденной связующей композиции, которая может отличаться от связующей композиции структурного покрытия или быть такой же.

Абразивный гибкий инструмент 100 при необходимости может также содержать заднее покрытие 112. Заднее покрытие 112 действует как антистатический слой, который предотвращает абразивные зерна от сцепления с задней стороной подложки 102 и предотвращает накопление шлифовального шлама во время шлифования (зачистки). В соответствии с другим примером заднее покрытие 112 может придавать дополнительную прочность подложке 102 и может защищать подложку 102 от воздействия окружающей среды. В соответствии с еще одним примером заднее покрытие 112 может также действовать как податливый слой. Податливый слой может снимать напряжения между структурным покрытием 104 и подложкой 102.

Подложка 102 может быть гибкой или жесткой. Подложка 102 может быть изготовлена из любого числа различных материалов, в том числе и таких, которые обычно используют в качестве подложек при изготовлении абразивных гибких инструментов. Примерная гибкая подложка содержит полимерную пленку (в том числе пленки с печатью), такую как полиолефиновая пленка (например, из полипропилена, в том числе из биаксиально ориентированного полипропилена), полиэфирную пленку (например, из полиэтилен терефталата), полиамидную пленку, целлюлозную эфирную пленку, металлическую фольгу, сетку, вспененный материал (например, природный пористый материал или пеноуретан), ткань (например, ткань, изготовленную из волокон или пряжи, содержащих полиэфир, найлон, шелк, хлопок, поли-хлопок или искусственное волокно), бумагу, вулканизированную бумагу, вулканизат, фибру, нетканый материал, или их комбинации, или их обработанные варианты.

Подложка из ткани может быть тканой или соединенной стежками. В соответствии со специфическими примерами подложка 102 выбрана из группы, в которую входят бумага, полимерная пленка, ткань, хлопок, поли-хлопок, искусственное волокно, полиэфир, поли-найлон, вулканизат, фибра, металлическая фольга, а также их комбинации. В соответствии с другими примерами подложка 102 содержит пленку из полипропилена или пленку из полиэтилен терефталата (PET).

Подложка 102 при необходимости может иметь по меньшей мере один слой, выбранный из группы, в которую входят насыщенный слой, передний размерный слой или задний размерный слой. Эти слои типично служат для уплотнения подложки 102 или для защиты пряжи или волокон в подложке 102. Если подложка 102 изготовлена из тканого материала, то типично используют по меньшей мере один из указанных слоев. Добавление переднего размерного слоя или заднего размерного слоя позволяет дополнительно получить более гладкую поверхность на передней или задней стороне подложки. При необходимости могут быть также использованы и другие известные слои (например, слой стяжки; см., например, патент США 5700302.

Антистатический материал может быть включен в средства обработки ткани для подложки. Добавление антистатического материала снижает тенденцию накопления абразивным гибким инструментом статического электричества при обработке дерева и других аналогичных материалов. Дополнительная информация относительно антистатических подложек и их обработки может быть почерпнута, например, в патентах CШA 5108463; 5137542; 5328716; и 5560753.

Подложка 102 может быть изготовлена из упрочненного волокном термопласта, что описано, например, в патенте США 5417726; или может быть выполнена в виде бесконечного не имеющего сращиваний ремня, что описано, например, в патенте США 5573619. Аналогично, подложка 102 может быть выполнена в виде полимерной основы, имеющей выступающие из нее крючки, что описано, например, в патенте США 5505747. Аналогично, подложка 102 может быть выполнена в виде петли ткани.

В соответствии с другим примером чувствительный к давлению клей введен в заднюю сторону абразивного гибкого инструмента, так что полученный абразивный гибкий инструмент может быть закреплен на подушке. Примерный чувствительный к давлению клей содержит каучуковый латекс, канифоль, акриловый полимер или сополимер, в том числе полиакрилат эфир (например, поли(бутил акрилат)), винил эфир (например, поли(винил n-бутил эфир)), алкидный клей, резиновый клей (например, натуральный каучук и хлоркаучук), или их смеси.

Примерная жесткая подложка содержит металлическую пластину, керамическую пластину или другой аналогичный элемент. Другой пример подходящей жесткой подложки описан, например, в патенте США 5417726.

Абразивные гибкие инструменты, такие как абразивный гибкий инструмент 100, показанный на фиг.1, могут быть образованы за счет покрытия подложки связующей композицией или абразивной суспензией. Подложка при необходимости может быть покрыта упругим покрытием или задним покрытием ранее образования (нанесения) структурного покрытия. Типично, связующую композицию наносят на подложку для образования структурного покрытия. В соответствии с одним из вариантов абразивные зерна наносят вместе со связующей композицией, причем абразивные зерна смешивают со связующей композицией для образования абразивной суспензии ранее нанесения на подложку. Альтернативно, связующую композицию наносят на подложку для образования структурного покрытия и затем абразивные зерна наносят на структурное покрытие, например, с использованием электростатических и пневматических методов. Связующую композицию отверждают, например, с использованием тепловых методов или за счет воздействия актиничного излучения.

Размерное покрытие при необходимости наносят поверх структурного покрытия и абразивных зерен. Размерное покрытие может быть нанесено ранее отверждения структурного покрытия, причем структурное покрытие и размерное покрытие отверждают одновременно. Альтернативно, структурное покрытие отверждают ранее нанесения размерного покрытия, а размерное покрытие отверждают отдельно.

Связующая композиция, образующая структурное покрытие, размерное покрытие, податливое покрытие или заднее покрытие, может представлять собой коллоидную связующую композицию. Коллоидная связующая композиция может содержать субмикронный порошковый наполнитель, например, наноразмерный порошковый наполнитель, имеющий узкий гранулометрический состав. В соответствии со специфическим вариантом коллоидную связующую композицию отверждают для образования размерного покрытия. В соответствии с другим вариантом коллоидную связующую композицию отверждают для образования структурного покрытия. Альтернативно, коллоидная связующая композиция может быть отверждена для образования факультативного податливого покрытия или факультативного заднего покрытия.

В соответствии со специфическими вариантами покрытия и абразивные зерна могут быть фигурными для формирования структур. Например, структурное покрытие может быть фигурным для формирования поверхностной структуры, которая повышает качественные характеристики абразивного изделия. Рисунки может быть выдавлены или накатаны в покрытиях с использованием, например, ротогравюрного устройства для образования структурированного или конструированного абразивного изделия.

Примерный вариант структурированного или конструированного абразива показан на фиг.2. Структурированные абразивы представляют собой абразивные гибкие инструменты, имеющие фасонные структуры, расположенные на подложке. Примерные структурированные абразивы раскрыты в патенте США 6293980. Структурированный абразив содержит подложку 202 и слой 204, содержащий абразивные зерна. Подложка 202 может быть образована из тех же материалов, которые были описаны выше со ссылкой на подложку 102, показанную на фиг.1. Как правило, слой 204 является фигурным для образования поверхностной структуры 206.