Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию систем ускоренного получения технологической оснастки и способов изготовления абразивных изделий.

Предпосылки к созданию изобретения

Абразивные изделия, такие как абразивы с покрытием, нанесенным на подложку, и связанные абразивы, используют в различных отраслях промышленности для механической обработки заготовок, такой как притирка, шлифование или полирование. Механическая обработка с использованием абразивных изделий получила широкое распространение в различных отраслях промышленности, начиная от оптической промышленности и окраски при ремонте автомобилей и заканчивая производством металлов. В каждом таком виде применения используют значительные количества абразивных изделий в ходе каждого промышленного цикла.

В типичном промышленном цикле, потребитель абразивного изделия заказывает необходимое количество абразивных изделий у изготовителя абразивных изделий. Изготовитель абразивных изделий выпускает партию абразивных изделий с использованием заданного размера зерна и связующего материала. После этого изготовитель абразивных изделий может приступить к изготовлению другой партии абразивных изделий, имеющих другой размер зерна и другой связующий материал.

Обычно достаточно трудно полностью очистить оборудование для изготовления абразивных изделий, чтобы исключить загрязнение партии со специфическим размером зерна зернами и частицами от предыдущей партии. Когда крупные абразивные частицы загрязняют партию с мелким зерном, использование партии с загрязненным зерном ведет к образованию царапин или рубцов на полируемой или шлифуемой поверхности. Таким образом, изготовитель абразивных изделий должен уделять большое внимание ограничению перекрестного загрязнения партий абразивных изделий, что ведет к повышению стоимости изготовления.

Более того, потребители производят заказ абразивных изделий большими партиями. При больших объемах заказ партиями приводит к большим затратам оборотного капитала и к проблемам хранения и транспортировки после получения партии, а также к проблемам прогнозирования необходимого объема абразивных изделий. Если объем партии абразивных изделий был определен с превышением, потребителю приходится выбрасывать ненужные абразивные изделия, что приводит к снижению производительности и потере дохода.

Кроме того, традиционные способы изготовления абразивных изделий создают много отходов и ограничивают форму и конфигурацию абразивных изделий, которые при этом могут быть получены. Например, когда желательно получить специфический контур абразива с покрытием, такой контур вырезают из листа шлифовального материала с покрытием, что ведет к значительному количеству неиспользованного материала, отправляемого в отходы. При изготовлении связанного абразивного изделия традиционные способы связаны с использованием процесса формования, который предусматривает (i) приготовление партии суспензии, (ii) заливку суспензии в форму, (iii) прессование и отверждение суспензии, (iv) выемку из формы и (v) отделку (обработку) под окончательный размер. Для обеспечения того, чтобы готовое связанное абразивное изделие не было меньше заданного размера, используют избыток материала в ходе всего процесса изготовления. Например, используют избыток суспензии для гарантированного полного заполнения формы. Кроме того, размер формы типично выбирают больше окончательного размера изделия и связанное абразивное изделие доводят до окончательного размера в операции отделки. Таким образом, как в процессе изготовления абразива с покрытием, так и в процессе изготовления связанного абразива, теряется материал, направляемый в отходы, и приходится выполнять дополнительные операции, чтобы получить готовое абразивное изделие.

В дополнение к усовершенствованиям в области изготовления абразивных изделий и соответствующих предназначенных для этого систем имеется потребность в новых абразивных изделиях, в том числе в связанных абразивах и в абразивах с покрытием. В качестве примера необходимо указать, что существующие технологии изготовления ограничивают архитектуру абразивных изделий, причем в контексте конструированных абразивов и связанных абразивов абразивные структуры типично ограничены структурами, которые позволяют легко произвести выемку из формы, такими как структуры конической или пирамидальной формы.

Таким образом, из изложенного выше становится понятно, что в производстве абразивных изделий необходимы усовершенствованные технологии изготовления и новые структуры абразивных изделий.

Краткое описание изобретения

В соответствии с одним воплощением изобретения абразивный гибкий инструмент содержит подложку и фигурный набор абразивных структур. Каждая абразивная структура фигурного набора абразивных структур имеет конструированную микрохарактеристику.

В соответствии с другим воплощением абразивное изделие содержит внешнюю поверхность, имеющую плохой контур для выемки из формы.

В соответствии с еще одним воплощением абразивное изделие содержит множество фигурных слоев. В каждом из фигурных слоев первая область имеет первую композицию и вторая область имеет вторую композицию, отличающуюся от первой композиции.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

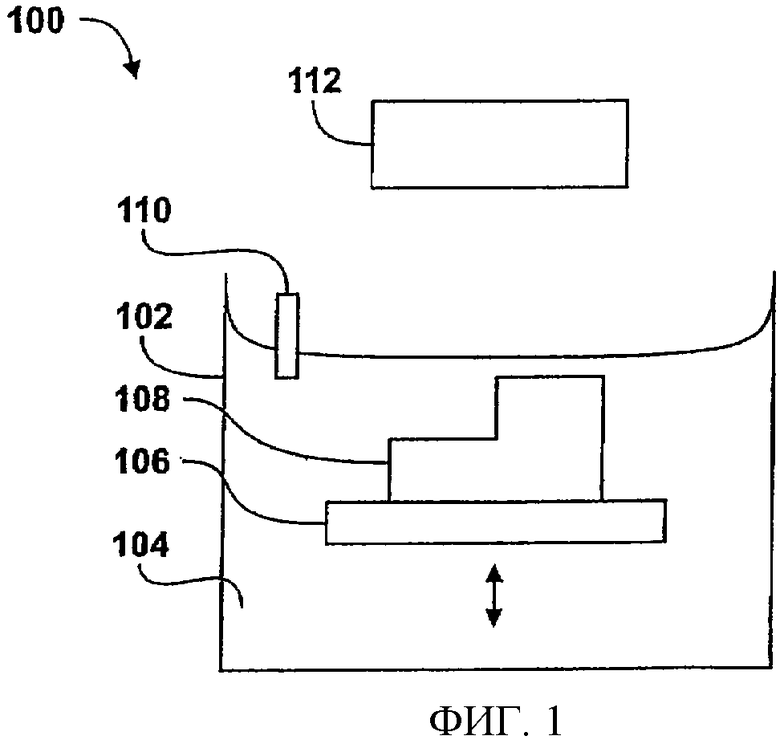

На фиг.1 и 2 показаны примерные иммерсионные системы для ускоренного получения абразивных изделий.

На фиг.3, 4 и 5 показаны примерные печатные системы для изготовления абразивных изделий.

На фиг.6 и 7 показаны примерные кассеты для использования в системах для ускоренного получения абразивных изделий.

На фиг.8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18 и 19 показаны примерные абразивные изделия.

На фиг.20 и 21 показаны диаграммы примерных способов изготовления абразивных изделий.

Следует иметь в виду, что аналогичные или идентичные элементы на различных чертежах имеют одинаковые позиционные обозначения.

Подробное описание изобретения

В соответствии с одним воплощением изобретения настоящее изобретение направлено на создание системы изготовления абразивных изделий, такой как система изготовления твердой свободной формы и система ускоренного получения технологической оснастки. Система включает в себя вычислительные схемы, кассету и рабочую (производственную) поверхность. Кассета соединена с системой с возможностью отсоединения, причем когда кассета соединена с системой, абразивные частицы и связующий материал могут быть распределены из нее. Вычислительные схемы конфигурированы так, чтобы управлять осаждением рисунка, в котором абразивные частицы и связующий материал осаждают на рабочей поверхности или подложке, чтобы образовать абразивное изделие.

В соответствии с другим воплощением настоящее изобретение направлено на создание кассеты, в которой хранится связующий материал и абразивные частицы. Кассета выполнена с возможностью введения, с возможностью отсоединения, в систему ускоренного получения технологической оснастки для использования при изготовлении абразивных изделий. Кассета дополнительно выполнена с возможностью хранения второго связующего материала и второго набора абразивных частиц.

Настоящее изобретение направлено также на создание способа образования абразивного изделия. Способ предусматривает введение набора данных о конструктивном исполнении абразивного изделия в систему ускоренного получения технологической оснастки и создание абразивного изделия на основании набора данных о его конструктивном исполнении. Способ дополнительно предусматривает введение набора данных о конструктивном исполнении второго абразивного изделия и создание второго абразивного изделия на основании набора данных о его конструктивном исполнении.

Настоящее изобретение направлено также на создание способа облегчения изготовления абразивного изделия. Способ предусматривает использование системы ускоренного получения технологической оснастки, выполненной с возможностью введения в нее кассеты, и использование кассеты для хранения связующего материала и абразивных частиц. Способ может предусматривать также прием использований кассеты изготовителем, заправку кассеты связующим материалом и абразивными частицами и предоставление заправленной кассеты потребителю.

Абразивными изделиями могут быть абразивы с покрытием или связанные абразивы. Абразивы с покрытием представляют собой изделия, в которых слой или слои абразива связаны с подложкой. Подложка или основа служат в качестве размерно стабильного компонента, на котором осаждают содержащий абразив слой. Абразивные зерна абразивного слоя сцепляются с основой за счет использования связующего материала. Конструированные или структурированные абразивы позволяют получить улучшенные характеристики по сравнению с традиционными абразивами с покрытием. Структурированные абразивы имеют основу, на которую осаждают слой абразива, чтобы образовать предварительно выбранный рисунок. Такие структурированные абразивы обычно имеют повышенные характеристики шлифования по сравнению с обычными абразивными изделиями, такие как высокая производительность резания, малая шероховатость поверхности и повышенный срок службы.

Связанные абразивы обычно имеют трехмерные формы, в которых не требуется использование подложки или основы для обеспечения конструктивной целостности. В качестве примеров связанных абразивов можно привести шлифовальные круги и другие трехмерные абразивные изделия. Традиционно, связанные абразивные материалы получают за счет формования смеси абразивных частиц и растворов связующего материала.

В соответствии с настоящим изобретением предлагается изготавливать абразивы с покрытием и связанные абразивы при помощи способов ускоренного получения технологической оснастки и способов изготовления твердой свободной формы. При помощи способов ускоренного получения технологической оснастки, например, производят образование абразивного изделия послойно, чтобы получить изделие, имеющее желательные характеристики шлифования, такие как высокая производительность резания, малая шероховатость поверхности, высокий период нормальной эксплуатации, необходимая пористость и хорошая канализация смазочно-охлаждающей жидкости/ шлифовального шлама.

Способы ускоренного получения технологической оснастки включают в себя иммерсионные способы и способы печати. Иммерсионные способы обычно предусматривают использование ванны или контейнера, заполненных строительным материалом, таким как смола или порошок. Объект создают послойно на платформе, которую опускают после образования каждого строительного слоя. Тонкий слой неотвержденного или несвязанного строительного материала наносят непосредственно на последний слой абразивного изделия и частично связывают, с образованием рисунка. В примерных вариантах источник энергии, такой как лазер или источник УФ-излучения, направляют с диаграммой излучения в виде рисунка на слой несвязанного материала для того, чтобы произвести отверждение связующего материала. В соответствии с другим воплощением связующий материал наносят при помощи печати в виде рисунка поверх слоев строительного материала. Затем объект опускают и следующий слой несвязанного материала осаждают поверх предыдущего слоя, после чего несвязанный материал опять отверждают, в виде рисунка, чтобы образовать абразивное изделие.

Примерные иммерсионные способы включают в себя жидкостные способы и порошковые способы. Например, жидкостные способы включают в себя стереолитографию, когда объект конструируют в ванне жидкой смолы. Порошковые способы предусматривают печать связующего материала и избирательное лазерное спекание. Например, слой керамического материала может быть связан в виде специфического рисунка при помощи печати связующего материала поверх слоя в виде специфического рисунка. В соответствии с другим примером, порошковый материал может быть спечен в виде специфического рисунка за счет направления лазерного пучка с диаграммой в виде специфического рисунка на слой порошкового материала.

Способы образования твердой свободной формы и способы ускоренного получения технологической оснастки также включают в себя способы быстрой печати. Способы быстрой печати обычно предусматривают осаждение растворов в виде рисунка поверх подложки. В соответствии с одним примерным вариантом абразивное изделие образуют за счет последовательного осаждения раствора, который содержит абразивные частицы и связующие материалы. Примеры способов печати включают в себя способы печати за счет осаждения и способы печати за счет экструзии. Примеры способов печати за счет осаждения включают в себя способы осаждения сухих частиц, такие как металлические связанные системы, и способы осаждения жидкости, такие как системы жидкой отверждаемой смолы. Примеры способов печати за счет экструзии включают в себя систему осаждения расплава (FDM), в соответствии с которой волокно термопластичного материала расплавляют и осаждают в виде желательного рисунка.

На фиг.1 и 2 показаны примерные иммерсионные системы, предназначенные для образования абразивных изделий. Система 100, показанная на фиг.1, содержит ванну 102 неотвержденного раствора 104, содержащего неотвержденную смолу и абразивные частицы. Абразивное изделие 108 образуют на платформе 106. Источник энергии 112, такой как лазер или источник ультрафиолетового (УФ) излучения, направляет энергию с диаграммой в виде рисунка на поверхностный слой раствора 104, чтобы произвести отверждение раствора (или связать его) и создать отвержденный слой в виде рисунка. Например, лазер можно сканировать вдоль поверхностного слоя, чтобы образовать рисунок на поверхности раствора 104. В другом примере УФ-излучение направляют через маску, чтобы образовать рисунок на поверхности раствора 104. Платформу 106 затем частично опускают и при помощи щетки 110 наносят следующий слой неотвержденного раствора 10 на образуемое абразивное изделие 108. Процесс продолжают за счет направления энергии с диаграммой в виде рисунка на поверхностный слой, опускания платформы 106 и нанесения дополнительного слоя поверх ранее отвержденного слоя. После завершения изготовления абразивного изделия 108 платформу 106 поднимают и абразивное изделие 108 очищают и промывают растворителем. В соответствии с одним воплощением объект может быть подвергнут дополнительному отверждению при помощи теплового или УФ-способов.

Раствор 104 содержит абразивные частицы и связующий материал или отверждаемую смолу. В соответствии с одним воплощением связующий материал или отверждаемая смола являются чувствительными по меньшей мере к одному виду воздействия, выбранному из группы, в которую входят лазерное облучение, УФ-облучение, пучок электронов или видимый свет. За счет направления энергии или света с диаграммой в виде рисунка может быть образован слой абразивного изделия. В соответствии с одним примерным вариантом показанная на фиг.1 система содержит систему стереолитографии.

На фиг.2 показана примерная система 200, в которой используют порошковую смесь. Контейнер 202 содержит смесь 204 абразивных частиц и порошкового связующего материала. Смесь 204 может содержать связующие материалы, такие как керамические порошки, полимерные материалы, такие как полиамиды и полистиролы, сталь и литейную формовочную смесь. Платформу 206 опускают для создания возможности послойного образования абразивного изделия 208. После опускания платформы на долю дюйма при помощи валика 210 наносят строительный материал на абразивное изделие 208 и вводят материал 204 в контейнер 202. Избыток материала может быть удален при помощи валика в контейнер 214.

Источник 212 энергии направляет энергию с диаграммой в виде рисунка на поверхность материала 204, чтобы образовать следующий слой абразивного изделия 208. В соответствии с одним примерным вариантом источником энергии 212 является лазер, пучок которого с диаграммой в виде рисунка направляют на материал 204 и абразивное изделие 208. Альтернативно, материал 204 представляет собой абразивные частицы. Связующий материал или адгезив наносят в виде рисунка при помощи печати на образуемое абразивное изделие 208 и материал 204, чтобы создать слой образуемого абразивного изделия.

Затем платформу 206 опускают, чтобы создать возможность образования следующего слоя в виде рисунка. После окончательного образования абразивного изделия 208 платформу 206 поднимают и абразивное изделие 208 очищают от несвязанного порошка. Примерные варианты системы, показанные на фиг.2, включают в себя системы печати связующего материала и лазерные системы избирательного спекания (SLS).

На фиг.3, 4 и 5 показаны примерные системы печати. На фиг.3 показана система 300, в которой волокно термопластичного материала 308 подают через нагретую экструзионную головку 310. Платформа 302 и/или нагретая экструзионная головка 310 могут перемещаться по трем осям, чтобы облегчить образование трехмерного абразивного изделия 304. Катушка 306 содержит волокно 308, которое содержит абразивные частицы и термопластичный материал, который при нагревании плавится и осаждается, чтобы образовать слои абразивного изделия 304. В качестве примеров термопластичных материалов можно привести акрилонитрил-бутадиен-стирол (ABS), поликарбонат и полифенилсульфон. В соответствии с одним воплощением система 300, показанная на фиг.3, представляет собой систему осаждения расплава (FDM).

На фиг.4 показана примерная система печати осаждением 400, в которой порошок расплавляют в определенных местах на абразивном изделии 404. Платформу 402 и/или головку 406 осаждения перемещают по трем осям, чтобы облегчить послойное образование абразивного изделия 404. В соответствии с одним воплощением излучение от лазера, светового источника высокой интенсивности или от излучающего источника теплоты направляют через головку 406 осаждения, а порошок направляют через трубку 408, так чтобы они сходились на поверхности абразивного изделия 404. Порошок расплавляют, спекают или отверждают в виде рисунка, чтобы образовать абразивное изделие 404. Порошок может быть нанесен в одном потоке, который содержит абразивные частицы и связующий материал, или в виде двух или нескольких сходящихся потоков, один из которых содержит абразивные частицы, а другой содержит связующий материал. В качестве примеров связующих материалов можно привести металлы, такие как сталь, медь, титан или алюминий. В соответствии с одним из примеров способ предусматривает осаждение потока порошкового металла и абразивных частиц при одновременном нагревании зоны осаждения лазерным лучом, чтобы расплавить порошок на абразивном изделии 404.

На фиг.5 показана другая примерная система 500 печати с осаждением, которая предусматривает осуществление печати последовательных слоев, чтобы образовать абразивное изделие 504. Платформу 502 и/или печатающую головку 506 перемещают по трем осям, чтобы облегчить осаждение раствора на базе смолы для образования слоя в виде рисунка, чтобы образовать абразивное изделие 504. Раствор на базе смолы затем отверждают, чтобы облегчить образование абразивного изделия 504. В соответствии с одним воплощением способ печати включает в себя способ осаждения раствора на базе смолы, в котором производят печать УФ-отверждаемого акрилидного раствора, содержащего абразивные частицы, чтобы создать строительный слой в виде рисунка. Затем на строительный слой воздействуют УФ-излучением от источника энергии, такого как источник 508 излучения. В соответствии с одним воплощением при помощи печатающей головки 506 производят осаждение одного или нескольких растворов с диаграммой в виде рисунка, чтобы облегчить образование абразивного изделия, имеющего желательную форму и микрохарактеристики, такие как локально управляемая пористость, конструированные плоскости спайности и каналы для шлифовального шлама.

Системы, описанные выше со ссылкой на фиг.1-5 и, в частности, системы ускоренного получения технологической оснастки при помощи печати могут быть приспособлены для использования кассеты. Кассета может быть соединена с системой с возможностью отсоединения и может содержать связующий материал и абразивные частицы. В одном примере кассета содержит контейнер для хранения раствора или смеси абразивных частиц и связующего материала. Например, раствором может быть суспензия жидкого связующего материала и абразивных частиц. Альтернативно, раствором может быть смесь абразивных частиц и порошкового связующего материала. В соответствии с еще одним воплощением кассета содержит катушку для хранения композиции волокна, содержащей термопластичный связующий материал и абразивные частицы.

На фиг.6 показан один вариант кассеты 600 средства ускоренного структурирования для использования в системе ускоренного получения технологической оснастки печатного типа. Как правило, кассета служит для последовательного осаждения связующего материала и/или абразивных частиц в последовательных слоях, чтобы образовать абразивную структуру, такую как структура абразива с покрытием или структура связанного абразива. Например, кассета 600 может быть соединена, с возможностью отсоединения, с системой ускоренного получения технологической оснастки при помощи печати с осаждением. Кассета 600 содержит контейнер 602 и дозирующее сопло 604. Кассета 600 может также иметь заправочное отверстие (канал) 606 и может также иметь уникальный идентификатор 608.

Кассета 600 служит для хранения связующего материала и абразивных частиц. В соответствии с одним воплощением связующий материал и абразивные частицы могут быть объединены вместе в общем отсеке, таком как контейнер 602, в корпусе кассеты. Связующий материал и абразивные частицы распределяют из общего сопла, такого как сопло 604. Если связующий материал является жидким, абразивные частицы и связующий материал образуют раствор, такой как суспензия жидкого связующего материала и твердых абразивных частиц. Если связующий материал является порошковым, абразивные частицы и связующий материал образуют порошковую смесь.

В соответствии с одним воплощением связующий материал является отверждаемым при помощи излучения. Например, связующий материал может быть отвержден за счет воздействия пучка электронов, лазерного излучения или диффузного излучения, такого как УФ-излучение. В соответствии с другим воплощением раствор связующего материала и абразивных частиц дополнительно содержит второй связующий материал, который может быть отвержден с использованием альтернативных процессов, таких как тепловое отверждение и химически возбужденное отверждение.

В соответствии с одним воплощением дозирующим соплом или отверстием 604 избирательно управляют при распределении материала. Например, дозирующее сопло 604 может образовывать участок печатающей головки. Само по себе сопло 604 содержит механизмы для управления распределением раствора. Примерные механизмы включают в себя управляемые за счет нагрева механизмы струи пузырьков, электростатические механизмы и пьезоэлектрические механизмы. Альтернативно, отверстие 604 направляет материал в печатающую головку, которая выполнена отдельно от кассеты.

На фиг.7 показана примерная кассета 700, которая содержит два или несколько контейнеров 702 и 704. Кассета 700 также содержит одно или несколько дозирующих сопел (706 и 712) и одно или несколько заправочных отверстий (708 и 710). В соответствии с одним воплощением связующий материал и абразивные частицы хранятся отдельно друг от друга в специальных отсеках, таких как контейнеры 702 и 704. Отсеки могут быть выполнены так, чтобы распределять связующий материал и абразивные частицы через общее сопло, такое как сопло 706. Например, кассета 700 может иметь структуры распределения, позволяющие объединять первый связующий материал и первые абразивные частицы ранее их распределения, так чтобы первый связующий материал и первые абразивные частицы можно было распределять через одно сопло. В соответствии с другим вариантом, отсеки могут быть выполнены так, чтобы распределять связующий материал и абразивные частицы через отдельные сопла, такие как сопла 706 и 712.

В соответствии с другим воплощением контейнер, такой как контейнер 702, содержит раствор, имеющий первый набор абразивных частиц и первый неотвержденный связующий материал. Второй раствор, который хранится в контейнере 704, содержит второй неотвержденный связующий материал и, возможно, второй набор абразивных частиц. В соответствии с одним воплощением второй связующий материал имеет механические (прочностные) свойства после отверждения, такие как механическая прочность, которые отличаются от механических свойств первого связующего материала. Второй набор абразивных частиц может иметь другую композицию, другой средний размер зерна, другую морфологию, эксплуатационные параметры и/или твердость, чем первые абразивные частицы. В результате, абразивные изделия, полученные с использованием первого раствора, будут иметь другие эксплуатационные параметры, такие как износостойкость и интенсивность съема материала, чем абразивные изделия, полученные с использованием второго раствора. Кроме того, области внутри изделия, полученные при различных соотношениях первого и второго раствора, также будут иметь различные эксплуатационные параметры.

В соответствии с еще одним воплощением абразивное изделие представляет собой абразивное изделие с покрытием. Кассета может осаждать первый связующий материал для образования структурного покрытия и второй связующий материал для образования размерного покрытия. Кассета может также содержать третий связующий материал в третьем контейнере. Третий связующий материал может быть, например, осажден для образования сверхразмерного покрытия абразивного изделия с покрытием.

Альтернативно, второй раствор, который хранят в контейнере 704, содержит агент отверждения. Например, агент отверждения может вызывать полимеризацию, образование межмолекулярных связей (сшивание) или отверждение первого связующего материала. В соответствии с другим вариантом второй раствор может действовать как разбавитель, уменьшая плотность размещения абразивных частиц или изменяя механическую прочность первого связующего материала.

В соответствии с еще одним воплощением второй раствор, который хранится в контейнере 704, содержит адгезив для образования чувствительной к давлению адгезивной основы для абразивного изделия. Например, второй раствор может быть нанесен на снимаемую пленку для образования чувствительной к давлению адгезивной основы. Связующий материал и абразивные частицы могут быть осаждены на адгезивную основу, чтобы образовать абразивное изделие. Абразивное изделие может быть снято со снимаемой пленки и прижато к поверхностям оборудования для шлифования, полирования или очистки.

Одно или несколько заправочных отверстий (708 и 710) могут быть использованы потребителем, поставщиком услуг или изготовителем для заправки кассеты 700. В соответствии с одним воплощением потребитель может заказать у поставщика услуг или изготовителя связующий материал и абразивные частицы, которыми должна быть заправлена кассета. Например, потребитель может ввести уникальный идентификатор 714 в веб-сайт и заказать желательный связующий материал и абразивные частицы, которыми должна быть заправлена кассета 700, связанный с уникальным идентификатором 714. Потребитель затем может послать кассету 700 поставщику услуг или изготовителю.

Как это показано на фиг.6 и 7, кассета выполнена с возможностью ее использования в трехмерном (3-D) печатном устройстве осаждения. В других вариантах кассета выполнена с возможностью ее использования в FDM системе, в системе избирательного спекания лазером или в системе осаждения металла. В альтернативных вариантах контейнеры представляют собой катушки для хранения термопластичных волокон или выполнены с возможностью хранения порошковых смесей.

В соответствии с другим воплощением кассеты выполнены с возможностью избирательного введения в систему ускоренного получения технологической оснастки или в систему изготовления твердой свободной формы. Например, кассета, хранящая одну композицию, может быть заменена кассетой, хранящей другую композицию, чтобы создать абразивное изделие с другими характеристиками.

Как правило, растворы, перемешанные порошки и волокна могут быть снабжены связующим материалом и набором абразивных частиц. В случае раствора, связующие материалы могут иметь вид отверждаемых смол, например смол, отверждаемых за счет воздействия энергии, такой как электронный пучок, микроволновое излучение, лазерное излучение и УФ-излучение. Альтернативно, связующие материалы могут быть отверждены при помощи химических процессов, например, за счет воздействия катализатора или влаги, или при помощи тепловых процессов.

Особенно полезная УФ-отверждаемая композиция связующего материала содержит компоненты, выбранные из группы олигомеров и мономеров акрилата и метакрилата. Полезные олигомеры включают в себя эпоксидные акрилаты, алифатические уретановые акрилаты, ароматические уретановые акрилаты, полиэфирные акрилаты, акрилаты ароматической кислоты, эпоксидные метакрилаты и метакрилаты ароматической кислоты. Мономеры включают в себя моно-, ди-, три-, тетра-, и пентафункциональные акрилаты и метакрилаты, такие как триметилопропан триакрилат, триметилолпропан триакрилат, трис (2-гидрокси этил) изоцианюарат триакрилат, трипропилен гликоль диакрилат, гександиол диакрилат, октил акрилат и децил акрилат. Состав связующего материала может содержать существенные количества акрилатных мономеров, содержащих 3 или более акрилатных групп на молекулу. Типично, коммерческие продукты содержат триметилопропан триакрилат (ТМРТА) и пентаэритритол триакрилат (РЕТА). Относительные количества ди- и трифункциональных акрилатов, также как и акрилатных олигомеров с более высоким молекулярным весом, может быть согласовано с другими компонентами так, чтобы обеспечить желательные реологические свойства для обработки и придать конечному продукту после отверждения желательную прочность и характеристики резания.

В качестве источника актиничного света, создающего энергию излучения, может быть использован любой обычный УФ-источник. Например, на слои покрытия и строительные слои может воздействовать УФ-излучение, генерируемое V, D, Н или Н+ лампами, или их комбинацией, с выходной энергией в диапазоне от 100 Вт на дюйм ширины до 600 Вт на дюйм ширины.

Кроме того, модификаторы (связующие агенты) могут быть использованы для улучшения связи между связующим материалом и абразивными зернами. Типичные модификаторы включают в себя органосиланы, например А-174 и А-1100, которые могут быть закуплены на фирме Osi Specialties, Inc., и органотитанаты и циркоалюминаты. Особую группу модификаторов образуют аминосиланы и метакрилоксисиланы.

Для изменения реологии дисперсии и твердости и прочности отвержденных связующих материалов в дисперсию могут быть введены наполнители. В качестве примеров полезных наполнителей можно привести: карбонаты металлов, такие как карбонат кальция, карбонат натрия; кремнеземы, такие как кварц, стеклянные шарики, стеклянные пузырьки; силикаты, такие как тальк, глина, метасиликат кальция; сульфаты металлов, такие как сульфат бария, сульфат кальция, сульфат алюминия; оксиды металлов, такие как оксид кальция, оксид алюминия (например в виде бемита и/или псевдобемита); и тригидрат алюминия.

Дисперсия может содержать интенсификатор шлифования для повышения эффективности шлифования и производительности резания. Полезными интенсификаторами шлифования являются интенсификаторы на неорганической основе, такие как галогенидные соли, например криолит натрия, тетрафтоборат калия, и т.п.., или на органической основе, такие как хлорированные воски, например поливинилхлорид. В специфическом варианте используют криолит и тетрафторборат калия с размерами частиц в диапазоне от 1 до 80 мкм, а преимущественно от 5 до 30 мкм. Весовой процент интенсификатора шлифования лежит в диапазоне от 0 до 50%, а преимущественно составляет 10-30% от веса состава (включая абразивные компоненты).

В дополнение к указанным составляющим обычно могут быть введены фотоинициаторы, такие как бензойный эфир, бензилкеталь, α-алкокси-ацетофенон, α-гидрокси-алкилфенон, α-амино алкилфенон, асил фосфин оксид, бензофенон /амин, тиоксантон/ амин, или другой генератор свободных радикалов; антистатики, такие как графит, углеродная сажа и т.п.; суспендирующие агенты, такие как плавленый кварц; средства от засаливания, такие как стеарат цинка; смазки, такие как воск; смачивающие агенты; красители; наполнители; модификаторы вязкости; диспергирующие агенты; и пеногасители.

В альтернативных системах ускоренного получения технологической оснастки или в комбинации с описанными выше связующими материалами могут быть использованы различные термически отверждаемые полимеры. Несмотря на то, что могут быть использованы как термопластичные, так и термореактивные полимеры, чаще всего используют термореактивные полимеры по причине их высокой стабильности в операциях отверждения или отделки, когда выделяется избыточная теплота. В соответствии со специфическим вариантом связующий материал типично образован главным образом из порошка или практически полностью из порошка. В некоторых вариантах используют жидкие термически отверждаемые полимеры. В других вариантах жидкие термически отверждаемые полимеры преимущественно заменены порошками. Порошковая форма термически отверждаемых связующих материалов является особенно предпочтительной в некоторых вариантах, так как они легко могут быть введены в процесс образования абразивных гибких инструментов. В самом деле, термически отверждаемые порошковые связующие материалы являются особенно полезными для создания абразивных дисперсий, которые используют для образования структурированных абразивов. Более того, было обнаружено, что использование термически отверждаемых компонентов в виде порошка, в сочетании с другими жидкими связующими материалами, обеспечивает улучшенные абразивные характеристики конечного продукта, а также позволяет создавать абразивные дисперсии с улучшенной технологичностью, по меньшей мере частично за счет благоприятных изменений вязкости дисперсий. В качестве примеров термически отверждаемых полимеров можно привести эпоксидные смолы, уретановые смолы, феноло-альдегидные полимеры, мочевину/ формальдегид, меламин/ формальдегид, акриловые смолы, полиэфирные смолы, винил, и их смеси. Следует иметь в виду, что такие смолы имеются в жидком виде или в виде порошка, причем в некоторых специфических вариантах преимущественно используют порошковую форму.

В соответствии с другими воплощениями связующий материал может содержать порошковые строительные материалы, такие как термопласты, металлы и покрытую смолой керамику. Покрытая смолой керамика включает в себя покрытый смолой песок, такой как литейная формовочная смесь. Такие связующие материалы могут быть использованы при избирательном спекании лазером. В качестве примеров особенно полезных порошковых металлов можно привести сталь, медь, титан и алюминий. Порошковые металлы могут быть использованы в способах осаждения металлов, которые могут быть осуществлены с использованием устройства, показанного на фиг.4. В качестве примеров полезных термопластичных связующих материалов можно привести полиамид, ABS, поликарбонат, полистирол, поливинилхлорид и полифенилсульфон. Термопластичные связующие материалы могут быть использованы в FDM системах, таких как система, показанная на фиг.3.

В способах печати связующего материала могут быть использованы жидкие адгезивы, которые отверждаются при сушке или при контакте с материалом подложки. В альтернативных вариантах связующий материал может быть активизирован при помощи влаги.

Абразивными зернами могут быть любые известные абразивные зерна или их комбинации, в том числе это могут быть зерна из глинозема (плавленого или спеченного), диоксида циркония, смеси диоксида циркония и оксида алюминия, карбида кремния, граната, алмаза, кубического нитрида бора и их комбинаций. Специфические варианты могут быть созданы с использованием плотных абразивных зерен, главным образом содержащих альфа оксид алюминия. Абразивные частицы обычно имеют средний размер от 1 до 150 мкм, а более типично от 1 до 80 мкм. Для операций чистовой обработки и полирования средний размер частиц может составлять ориентировочно 1-16 мкм, например ориентировочно 3-5 мкм. Как правило, количество имеющегося абразива составляет ориентировочно от 10 до 90%, например ориентировочно от 30 до 80%, в пересчете на вес композиции.

В случае абразивного изделия с покрытием и конструированных абразивов основа может быть образована из гибкого, но механически стабильного материала, в том числе из различных полимерных пленок, бумаги и других целлюлозных материалов, и тканей, в том числе хлопковых и полиэфирных, с различными полимерными наполнителями. Ткани могут быть тканными или не тканными. Особым видом основы или подложки является пленка из полиэтилентерефталата (ПЭТФ). В качестве примеров других полимерных пленок можно привести поликарбонатные пленки. Основа может быть предварительно обработана для улучшения сцепления с абразивным слоем. Альтернативно, в качестве основы может быть использована снимаемая пленка, например, в случае изготовления абразивных изделий с адгезивной основой, чувствительной к давлению.

В соответствии с одним воплощением система ускоренного получения технологической оснастки и кассета могут быть использованы для образования абразивного изделия с покрытием и конструированных абразивных изделий. Такие абразивные изделия могут быть образованы на заказ, без расходов, связанных с хранением и заказом партии изделий. Например, система ускоренного получения технологической оснастки может быть использована для образования абразивных изделий с покрытием, имеющих четкий рисунок. На фиг.8 и 9 показаны примерные розетки 800 и 904, которые содержат структуры 802 и 906 в виде лепестков. Печать таких рисунков 800 и 904 сводится к печати специфического контура на подложке, что позволяет исключить отходы материала, связанные с печатью всего листа и вырубкой или вырезанием желательной конфигурации или желательного контура.

В соответствии с одним воплощением в оптической промышленности могут быть использованы такие системы ускоренного получения технологической оснастки для изготовления абразивных изделий, полезных для полирования линз и оптических поверхностей. Следует иметь в виду, что до настоящего времени в оптической промышленности обычно используют только лист с порошковым покрытием. Альтернативно, в таких применениях, как удаление краски и зачистка шкуркой, желательно иметь повышенный срок службы. Для обеспечения повышенного срока службы можно использовать системы ускоренного получения технологической оснастки для изготовления абразивных изделий с покрытием, имеющих множество слоев или содержащих более прочный связующий материал.

Эксплуатационными параметрами абразива можно управлять за счет изменения состава в отдельных областях абразивного гибкого инструмента. Например, можно изменять плотность абразивных частиц за счет изменения скорости осаждения в различных областях абразивного изделия. В абразивном изделии, показанном на фиг.8, можно изменять размещение абразива, чтобы обеспечить желательную скорость съема материала по искривленной поверхности, например, при чистовой обработке линз для офтальмологии. В абразивном изделии, показанном на фиг.9, можно изменять размещение и плотность абразива радиально вдоль лепестковых структур 906 розетки 904, чтобы компенсировать изменения скорости вращения. Плотность можно регулировать за счет использования дополнительных слоев абразива в тех местах, где желательно иметь большую плотность абразива. Альтернативно, можно изменять число капель абразивного раствора на единицу поверхности, чтобы создавать различия в эксплуатационных параметрах. Различные абразивные растворы, которые имеют различные эксплуатационные параметры, могут быть нанесены в различных областях рисунка или в различных количествах в различных местах на поверхности абразивного изделия.

Другой способ регулирования эксплуатационных параметров предусматривает изменение рисунков нанесения раствора. На фиг.10 показан примерный рисунок нанесения раствора, который позволяет регулировать локальную интенсивность изнашивания, чтобы компенсировать увеличение скорости вращения вдоль радиуса. В рисунке 1000 расстояние между линиями 1002 вблизи от центра больше, чем расстояние между линиями 1004 вблизи от внешнего края.

Обратимся теперь к рассмотрению конструированных и структурированных абразивов. Следует иметь в виду, что известные способы образования конструированных абразивных изделий обычно ограничены изделиями с внешними поверхностями, позволяющими обеспечить легкую выемку из формы, например изделиями, имеющими стенки с положительным наклоном, такими как изделия пирамидальной и конической формы. Обычно не конструированные абразивные гибкие инструменты считают двумерными, так как их толщина намного меньше других размеров. В отличие от этого конструированные и структурированные абразивы и связанные абразивные материалы являются относительно толстыми, что следует дополнительно учитывать при изготовлении. В частности, описанные здесь способы ускоренного получения технологической оснастки позволяют создавать абразивные изделия, имеющие контуры внешней поверхности с плохими характеристиками выемки из формы, такие как стенки с отрицательным наклоном и вертикальные стенки. Стенка с отрицательным наклоном имеет контур с наклоном внутрь к центру структуры при уменьшении высоты, а стенка с положительным наклоном имеет контур с наклоном наружу от центра структуры при уменьшении высоты. Например, пирамида имеет стенку с положительным наклоном, а перевернутая пирамида имеет стенку с отрицательным наклоном. Вертикальные стенки также трудно получить с использованием традиционных процессов образования конструированных абразивов. Использованный здесь термин "в целом отрицательный наклон" включает в себя контуры с отрицательным наклоном и вертикальные контуры, при этом абразивные структуры имеют по меньшей мере одну стенку с наклоном под углом α (альфа) в диапазоне от -90° до 0° относительно нормального направления, идущего от внешней поверхности абразивного изделия.

На фиг.11 и 12 показано конструированное абразивное изделие 1100, которое содержит рисунок или решетку абразивных структур 1102. Абразивные структуры 1102 имеют стенки 1106 с отрицательным наклоном. В результате абразивные структуры 1102 являются более широкими в верхней части, чем в области контакта с подложкой 1108. Такой контур имеет плохую характеристику выемки из формы.

Таким образом, стенки или контуры, которые имеют участки с отрицательным наклоном, имеют плохую характеристику выемки из формы. На фиг.13 показано абразивное изделие 1300, которое содержит фигурные абразивные структуры 1304, образованные на подложке 1302. Абразивные структуры 1304 имеют стенки, которые содержат участки 1306 с отрицательным наклоном.

Способы ускоренного получения технологической оснастки позволяют также образовывать микрохарактеристики или встроенные внутренние характеристики внутри абразивных структур. Например, способы ускоренного получения технологической оснастки позволяют образовывать структурированные поры и каналы внутри абразивных структур или на них.

На фиг.11 и 12 показано, что в схеме абразивных структур 1102 образованы макроканалы 1104 между структурами 1102. Способы ускоренного получения технологической оснастки позволяют образовывать такие микрохарактеристики, как структурированные каналы, поры и плоскости спайности. Обычно макрохарактеристиками называют характеристики, образованные глобально рисунком структур или между структурами, а микрохарактеристиками называют характеристики, образованные внутри собственно абразивных структур или на них. Например, на фиг.11 показаны такие микрохарактеристики, как внутренние структурированные поры 1110, образованные внутри абразивных структур 1102, и макрохарактеристика в виде канала 1104, образованного рисунком структур или между структурами 1102. Абразивное изделие может содержать повторяющийся рисунок абразивных структур, имеющий одну или несколько встроенных структурированных пор. Аналогично, на фиг.13 показаны внутренние структурированные поры 1308 внутри абразивных структур 1304.

Внутренние структурированные поры (например, 1110 и 1308) могут иметь точно контролируемые размеры и формы. Например, внутренние структурированные поры могут иметь геометрическое поперечное сечение, выбранное из группы, в которую входят многоугольное, круговое и неправильное поперечное сечение. Многоугольником может быть квадрат, треугольник, прямоугольник, ромбоид, трапеция и пятиугольник. Неправильные формы включают в себя, например, "D" форму, полукруглую форму и форму звезды. Внутренние структурированные поры могут иметь отклонение размеров ориентировочно не более 50 мкм, например ориентировочно не более 8 мкм. Отклонение размеров относится к отклонению размеров поры внутри набора абразивных структур. Кроме того, внутренние структурированные поры могут иметь отклонение от заданного места расположения (то есть отклонение от места расположения поры внутри набора абразивных структур) ориентировочно не более 50 мкм, например, ориентировочно не более 8 мкм. В этих примерах образующие микрохарактеристику поры находятся внутри структур. Альтернативно, образующие микрохарактеристику поры могут быть образованы на внешних контурах структур.

В соответствии с другим воплощением при помощи способов ускоренного получения технологической оснастки можно создавать абразивные структуры с такими микрохарактеристиками, как конструированные плоскости спайности. Например, как это показано на фиг.14, абразивная структура 1404 может содержать конструированные плоскости спайности 1406. Можно видеть, что плоскости спайности 1406 не являются горизонтальными или вертикальными и заканчиваются внутри структуры. Когда абразив 1404 используют, абразивная структура 1404 периодически раскалывается или расслаивается вдоль плоскости 1406, обеспечивая улучшенное шлифование и создавая более острые углы. Такие плоскости спайности 1406 также могут быть использованы для уменьшения площади поверхности контакта и повышения оказываемого давления. В примере, показанном на фиг.14, абразивная структура 1404 может быть образована поверх подложки 1402. Альтернативно, абразивная структура 1404 может быть образована как связанная абразивная структура.

В соответствии с еще одним воплощением концентрацию абразивных частиц внутри абразивных структур можно изменять в функции расстояния, нормального к поверхности основы. Например, в пирамидальной структуре, концентрация абразивных частиц может быть выше вблизи от основы и ниже на удалении от нее.

Технологии ускоренного получения технологической оснастки также могут быть использованы для образования связанных абразивных изделий. В этом случае технологии ускоренного получения технологической оснастки могут быть использованы для того, чтобы образовывать абразивные изделия, имеющие микрохарактеристики и контуры с плохой выемкой из формы.

В примерном варианте, показанном на фиг.15, каналы 1502 для смазочно-охлаждающей жидкости могут быть образованы в цилиндрическом или в дисковом связанном абразивном изделии 1500. В соответствии с одним воплощением каналы 1502 для смазочно-охлаждающей жидкости представляют собой винтовую структуру, которая служит для улучшения течения смазочно-охлаждающей жидкости через каналы 1502 к поверхности 1504 шлифования при использовании изделия. В альтернативном варианте, показанном на фиг.16, связанное абразивное изделие содержит канал 1602 для смазочно-охлаждающей жидкости и каналы 1604 для шлифовального шлама. Канал 1602 для смазочно-охлаждающей жидкости служит для улучшения течения смазочно-охлаждающей жидкости к поверхности 1600, а каналы 1604 для шлифовального шлама служат для удаления шлифовального шлама от поверхности 1600, когда используют абразивное изделие. Каналы 1604 для шлифовального шлама имеют изогнутые поперечные сечения, в результате чего контур абразивного изделия 1600 имеет плохие характеристики выемки из формы.

В соответствии с одним воплощением абразивное изделие содержит такую характеристику, как канал 1604 для шлифовального шлама, идущий внутрь связанного абразивного изделия с внешней поверхности связанного абразивного изделия. Этот канал имеет коэффициент формы по меньшей мере около 1.5, причем в данном случае коэффициентом формы называют отношение глубины канала, идущего внутрь от внешней поверхности, к минимальному размеру отверстия канала на внешней поверхности связанного абразивного изделия. В некоторых вариантах коэффициент формы может составлять по меньшей мере около 2.5, например по меньшей мере около 3.5.

Примеры абразивных изделий, которые содержат каналы для смазочно-охлаждающей жидкости, позволяют подводить смазочно-охлаждающие жидкости к поверхностям шлифования. Отметим, что в типичных известных системах смазочно-охлаждающие жидкости направляют к поверхностям шлифования при помощи внешних трубок. Это приводит к тому, что жидкость часто недостаточно смазывает или охлаждает поверхность. При этом поверхность может становиться горячей и содержать избыток шлифовального шлама, что приводит к снижению интенсивности съема материала и ухудшению качества поверхности. В отличие от этого описанные здесь абразивные изделия содержат каналы для смазочно-охлаждающей жидкости, которые позволяют непосредственно подводить смазочно-охлаждающие жидкости к поверхности шлифования. Более того, такие каналы для смазочно-охлаждающей жидкости могут иметь конфигурацию, позволяющую принудительно направлять жидкость на поверхность при движении (например, при вращении) абразивного изделия, и могут иметь конфигурацию, позволяющую подводить смазочно-охлаждающую жидкость даже при износе абразивного изделия.

Как это показано на фиг.17, связанное абразивное изделие может иметь области с другими абразивными частицами или с другими концентрациями абразивных частиц. Например, цилиндрическое или дисковое связанное абразивное изделие 1700 может иметь такие области, как области 1702, 1704 и 1706, имеющие различные абразивные характеристики, такие как плотность частиц, пористость, сила сцепления, модуль упругости и модуль сжатия. В этом примере область 1702 может иметь одну концентрацию абразивных частиц, а область 1704 может иметь другую концентрацию абразивных частиц. Различные области (1702, 1704 и 1706) могут быть образованы с использованием различных абразивных растворов или за счет нанесения абразивных растворов в различных пропорциях. Альтернативно, характеристики областей могут изменяться при изменении расстояния от центра абразивного изделия, как это показано на фиг.18. Различные области (например, 1802, 1804, 1806 и 1810) могут быть образованы с использованием различных абразивных растворов или за счет нанесения абразивных растворов в различных пропорциях и могут иметь различные характеристики шлифования и различные прочностные свойства. В соответствии с одним воплощением концентрацию абразивных частиц можно локально изменять при изменении расстояния от центра изделия или в соответствии с желательным характером износа внутри изделия. Такое связанное абразивное изделие может иметь фигурные слои, причем, внутри одного слоя, первая область имеет первую композицию, а вторая область имеет вторую композицию, отличающуюся от первой композиции.

Различные характеристики могут быть объединены в абразивном изделии, чтобы обеспечить повышенные эксплуатационные параметры абразива. На фиг.19 показан пример абразивного изделия, которое содержит различные характеристики, такие как плоскости спайности и вариации композиций. Например, абразивное изделие 1900 содержит композиции 1902, 1910, 1912 и 1914, а также содержит плоскости спайности 1906. По мере износа абразивного изделия оно периодически расслаивается по плоскостям спайности 1906, открывая абразивную поверхность, такую как абразивная поверхность 1908. В соответствии с одним примерным вариантом абразивная поверхность 1908 имеет площадь поверхности, ориентировочно равную начальной площади абразивной поверхности 1904. В соответствии с одним особым вариантом абразивная композиция 1902 имеет высокую прочность связи. Другие композиции 1910, 1912 и 1914 материала служат для поддержки абразивной поверхности, когда силы воздействуют нормально к абразивной поверхности. Другие материалы 1910, 1912 и 1914 могут иметь другую прочность связи, упругость, качество абразива и интенсивность изнашивания.

Как правило, система ускоренного получения технологической оснастки и кассета средства ускоренного структурирования могут быть приспособлены для образования трехмерных абразивных структур, которые содержат характеристики, выбранные из группы, в которую входят микрохарактеристики, трехмерные абразивные характеристики, схема каналов для смазочно-охлаждающей жидкости, схема каналов для шлифовального шлама, рисунок внутренних пор и ориентация плоскостей разлома.

В соответствии с одним воплощением система ускоренного получения технологической оснастки и сменная кассета могут быть использованы для изготовления абразивных изделий потребителями. Такая выполненная на заказ оснастка позволяет потребителям уменьшить материально-производственные запасы абразивных изделий и обеспечивает быструю поставку таких изделий.

В соответствии с другим воплощением использование системы ускоренного получения технологической оснастки для изготовления абразивных изделий позволяет снизить отходы, связанные с традиционными процессами изготовления. Например, абразивное изделие с покрытием может быть изготовлено за счет нанесения покрытия на ограниченную площадь подложки. В этом случае только на области, полезные для изготовления абразивного изделия с покрытием, наносят абразив и связующий материал, в то время как остальные области оставляют без покрытия. За счет этого снижается расход абразива и связующего материала.

В соответствии с еще одним аспектом использование системы ускоренного получения технологической оснастки и сменных кассет для изготовления абразивных изделий снижает вероятность загрязнения абразивного изделия абразивными частицами от другого прогона изготовления абразивных изделий. Потребитель может получать кассету, содержащую раствор, порошок или волокно, имеющие только те абразивные частицы и абразивные частицы только тех размеров, в которых заинтересован потребитель. За счет выбора специфического раствора связующего материала и желательных абразивных частиц, потребитель может производить желательное абразивное изделие без загрязнения и без отходов.

Системы ускоренного получения технологической оснастки для изготовления абразивных изделий особенно хорошо подходят для того, чтобы образовывать абразивные изделия для чистовой отделки и полирования. Например, такие системы позволяют производить на заказ отделочные абразивы разового использования для таких применений, как производство офтальмологических линз и электронных компонентов. Абразивные частицы для таких применений могут иметь средний размер около 3-5 мкм и могут образовывать тонкие слои толщиной около 16 мкм. Такие системы также могут быть полезны при изготовлении абразивных изделий для полирования в ювелирной промышленности, при изготовлении полированных шлифов и при удалении краски.

Изготовление потребителем абразивных изделий может быть облегчено за счет предоставления потребителю системы ускоренного получения технологической оснастки и кассет, заполненных абразивными композициями. Потребителем может быть внутренний потребитель абразивных изделий, который использует абразивные изделия и производит абразивные изделия для внутреннего потребления. Альтернативно, потребитель может производить абразивные изделия для продажи и распределения.

В примерном способе, показанном на фиг.20, потребителя (заказчика) снабжают системой ускоренного получения технологической оснастки в операции 2002. Например, система ускоренного получения технологической оснастки для изготовления абразивных изделий может быть сдана в аренду или продана потребителю абразивных материалов. Альтернативно, система ускоренного получения технологической оснастки для изготовления абразивных изделий может быть сдана в аренду или передана возможному потребителю.

Кассету, содержащую абразивные частицы и связующий материал, передают потребителю в операции 2004. Например, потребитель может выбрать специфический связующий материал и размер зерна или тип зерна абразива. Изготовитель абразивного раствора может поставлять потребителю, прямо или косвенно, кассету с раствором, имеющим специфический связующий материал и желательные абразивные частицы. В соответствии с одним воплощением потребитель может покупать кассету. В соответствии с другим воплощением потребитель может покупать раствор, порошок или волокно, используемые в кассете.

Когда предусмотрено изготовление абразивного изделия с покрытием и конструированных абразивных изделий, в операции 2005 используют подложку. Например, подложка может быть выбрана из группы, в которую входят бумага, пленка, ткань, фольга и вспененный материал. Система ускоренного получения технологической оснастки может иметь конфигурацию, позволяющую осаждать последовательные слои абразивных частиц и связующего материала поверх подложки, чтобы образовать абразивное изделие с использованием кассеты.

Кроме того, потребитель в операции 2006 может быть снабжен программным обеспечением, позволяющим системе ускоренного получения технологической оснастки управлять осаждением первого связующего материала и первых абразивных частиц в последовательных фигурных слоях. Например, потребитель может быть снабжен программным обеспечением и данными, вводимыми в систему ускоренного получения технологической оснастки для образования специфической абразивной структуры.

Потребитель использует кассету и систему ускоренного получения технологической оснастки для изготовления желательных абразивных изделий. При этом происходит расход раствора, порошка или волокон в кассете. В соответствии с одним примерным вариантом в операции 2007 изготовитель или поставщик услуг, прямо или косвенно, забирает у потребителя использованную кассету.

Альтернативно, потребитель может посылать использованную кассету поставщику услуг или изготовителю. В соответствии с одним специфическим примером кассета может поставляться потребителю в упаковке, позволяющей посылать использованную кассету поставщику услуг или изготовителю. Например, кассета в этой упаковке может быть послана по почте (US Postal Service®, FedEx® или UPS®). Упаковка может иметь соответствующий почтовый индекс и обратный адрес. Потребитель может вложить в упаковку кассету и отослать ее по почте. Кроме того, кассета может иметь уникальный идентификатор. Потребитель может зайти на веб-сайт, ввести уникальный идентификатор и задать тип желательного связующего материала и абразивных частиц. В соответствии с одним из вариантов изготовитель посылает вторую кассету с желательным связующим материалом и абразивными частицами. В соответствии с другим вариантом в операции 2008 изготовитель или поставщик услуг заполняет кассету желательным связующим материалом и абразивными частицами. Однако если кассета изношена или ее нельзя использовать, то кассета может быть заменена.

Затем, в операции 2010, поставщик услуг или изготовитель, прямо или косвенно передает заправленную кассету потребителю, например потребителю, от которого эта кассета была получена, или другому потребителю. Например, поставщик услуг или изготовитель может послать кассету по почте в возвратной упаковке.

В случае возможного потребителя, система ускоренного получения технологической оснастки и сменная кассета могут быть использованы для изготовления одной или нескольких конструкций абразивных изделий. Например, как это показано на фиг.21, потребитель абразивных изделий в операции 2102 вводит конструктивные данные для конструкции первого абразивного изделия в систему ускоренного получения технологической оснастки. Затем потребитель в операции 2104 образует (изготавливает) первое абразивное изделие на основании конструктивных данных первого абразивного изделия, и при необходимости в операции 2106 может изготавливать дополнительные абразивные изделия, такие как второе абразивное изделие, на основании конструктивных данных первого абразивного изделия. Потребитель в операции 2108 может получать другой комплект конструктивных данных для изготовления второго абразивного изделия, и затем в операции 2110 может изготавливать третье абразивное изделие, на основании конструктивных данных второго абразивного изделия.

По мере изготовления абразивных изделий содержимое кассеты расходуется. Потребитель может заменить кассету и продолжать изготовление абразивных изделий. В соответствии с одним воплощением потребитель может в системе ускоренного получения технологической оснастки заменять кассеты, имеющие различные композиции, чтобы производить абразивные изделия, имеющие различные эксплуатационные параметры. Например, потребитель может выбирать кассеты на основании механической прочности связующего материала, на основании размера частиц и износостойкости абразивных частиц, или на основании износостойкости отвержденного связующего материала и раствора абразивных частиц. Потребитель может вводить выбранную кассету в систему ускоренного получения технологической оснастки, чтобы производить абразивное изделие, имеющее желательные эксплуатационные параметры. Пустые кассеты могут быть направлены поставщику услуг или изготовителю для заправки.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2358854C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2376128C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУКТУРИРОВАННОГО АБРАЗИВНОГО ИЗДЕЛИЯ | 2006 |

|

RU2374062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО АБРАЗИВА | 1999 |

|

RU2205739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| СТРУКТУРИРОВАННЫЙ АБРАЗИВНЫЙ МАТЕРИАЛ С ВЕРХНИМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2008 |

|

RU2471609C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2106238C1 |

| СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ, СОДЕРЖАЩЕГО ТЕКУЧИЙ ПОКРЫВАЮЩИЙ МАТЕРИАЛ | 2006 |

|

RU2419495C2 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивных изделий с использованием системы ускоренного их получения. Абразивное изделие с покрытием содержит подложку и фигурный набор абразивных структур. Каждая абразивная структура фигурного набора выполнена с конструированной плоскостью спайности. В результате повышается качество обработки за счет периодического раскалывания абразивной структуры с образованием более острых углов, уменьшения площади контакта и повышения давления на обрабатываемую поверхность. 8 з.п. ф-лы, 21 ил.

1. Абразивное изделие с покрытием, содержащее подложку и фигурный набор абразивных структур, причем каждая абразивная структура фигурного набора абразивных структур выполнена с конструированной плоскостью спайности.

2. Абразивное изделие по п.1, в котором абразивная структура фигурного набора абразивных структур выполнена с конструированной внутренней структурированной порой.

3. Абразивное изделие по п.2, в котором внутренние структурированные поры абразивной структуры образуют рисунок.

4. Абразивное изделие по п.3, в котором рисунок внутренних структурированных пор повторяется во множестве абразивных структур фигурного набора абразивных структур.

5. Абразивное изделие по п.2, в котором конструированная внутренняя структурированная пора абразивной структуры имеет отклонение размера не более 50 мкм.

6. Абразивное изделие по п.5, в котором конструированная внутренняя структурированная пора абразивной структуры имеет отклонение размера не более 8 мкм.

7. Абразивное изделие по п.2, в котором конструированная внутренняя структурированная пора абразивной структуры имеет отклонение от заданного местоположения не более 50 мкм.

8. Абразивное изделие по п.2, в котором конструированная внутренняя структурированная пора имеет геометрическое поперечное сечение, выбранное из группы, в которую входят многоугольное, круговое и поперечное сечение неправильной формы.

9. Абразивное изделие по п.1, в котором абразивная структура фигурного набора абразивных структур выполнена с поверхностным каналом.

| US 2003150169 А1, 14.08.2003 | |||

| Индуктивный преобразователь перемещений в код | 1978 |

|

SU664187A2 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

Авторы

Даты

2009-07-20—Публикация

2006-02-21—Подача