Область техники

Описан способ улучшения обезвоживания бумагоделательных машин с использованием полимеров, функционализованных альдегидом, имеющих определенный уровень функционализации.

Предпосылки изобретения

Производство бумаги включает взятие пульпы из сырья для производства бумаги при консистенции (весовая доля твердой фазы) в диапазоне от 0,1 до 1,0 весовых процентов и удаление из нее воды, чтобы образовать лист с конечной консистенцией примерно 95 весовых процентов. Бумагоделательные машины производят это обезвоживание путем ряда разных процессов, которые включают, в порядке следования: 1) гравитационное или инерционное обезвоживание (передняя формовочная часть машины); 2) вакуумное обезвоживание (задняя формовочная часть машины); 3) прессовое обезвоживание (прессовая часть машины); и 4) термическое выпаривание воды (сушильная часть машины). Стоимость обезвоживания увеличивается при переходе от 1 к 4, что делает выгодным удаление как можно большего количества воды на более ранних стадиях. Скорость производства бумаги или, эквивалентно, скорость (работы) машины определяется скоростью, с которой может быть удалена вода и, следовательно, любая химическая обработка, которая может повысить скорость удаления воды, важна для производителя бумаги. Многие сорта бумаги требуют для своего производства применения вспомогательных химических реактивов для удержания, чтобы удержать тонкодисперсные включения, имеющиеся в сырье, применяемом для изготовления бумаги. В бумажной промышленности хорошо известно, что эти удерживающие вспомогательные средства также могут повысить скорость гравитационного, инерционного и вакуумного обезвоживания, или, как его часто называют, дренажа. Такие удерживающие химические реактивы включают хорошо известные флокулянты, коагулянты и микрочастицы, применяемые в промышленности. Существующие лабораторные испытания на вакуумный и свободный дренаж легко могут идентифицировать дренажный эффект этих удерживающих химических реактивов.

Производительность подавляющего большинства бумагоделательных машин ограничена мощностью сушки сушильной части машины. Следовательно, консистенция бумажного листа, покидающего прессовую часть и идущего на сушильную часть, чаще всего имеет решающее значение для определения скорости или производительности бумагоделательной машины. Влияние химических добавок на прессовое обезвоживание неясно, поскольку информации на эту тему мало. О влиянии удерживающих химических реактивов на прессовое обезвоживание часто сообщается как о вредном вследствие пониженной консистенции на входе на пресс в результате повышенного удержания воды или снижения эффективности пресса из-за потерь при отливе листа. Оба эти фактора являются результатом флокуляции частиц для производства бумаги за счет удерживающих химических реактивов. Так как консистенция листа, покидающего прессовую часть, наиболее часто является самым важным фактором в определении скорости машины, очевидно, что любая обработка, способная повысить эту консистенцию, была бы весьма желательна. В настоящее время на рынке неизвестны способы химической обработки как товарные вспомогательные средства для прессового обезвоживания, хотя в случайных отчетах предполагается, что некоторые полимеры могут благоприятно влиять на консистенцию после прессования. Следовательно, продолжает существовать потребность в разработке составов, имеющих эффективное влияние на прессовое обезвоживание.

Глиоксилированные поливиниламиды, полученные из глиоксаля и поливиниламида при мольном отношении от 0,1 до 0,2, описаны в патенте США 3556932 как смолы, прочные во влажном состоянии.

Низкомолекулярные глиоксилированные катионные полиакриламиды, полученные из глиоксаля и катионного поливиниламида при отношении 0,1-0,5:1, описаны в патенте США 4605702 как смолы, временно прочные во влажном состоянии.

Способ придания прочности бумаге путем добавления в пульпу смеси смол, содержащих аминополиамид-эпихлоргидриновую смолу и глиоксилированную акриламид-диметилдиаллиламмонийхлоридную смолу, полученную из глиоксаля и сополимера акриламида с диметилдиаллиламмонийхлоридом при мольном отношении примерно 2-0,5:1, описаны в патенте США 5674362.

Суть изобретения

Данное изобретение представляет собой способ улучшения обезвоживания бумажного листа на бумагоделательной машине, включающий добавление к бумажному листу примерно 0,05 фунт/т до примерно 15 фунт/т, в расчете на сухое волокно, одного или нескольких полимеров, функционализованных альдегидом, содержащих амино- или амидогруппы, причем по меньшей мере примерно 15 мольных процентов амино- или амидогрупп функционализовано путем реакции с одним или несколькими альдегидами, и при этом полимеры, функционализованные альдегидом, имеют средневесовой молекулярный вес по меньшей мере примерно 100000 г/моль.

Подробное описание изобретения

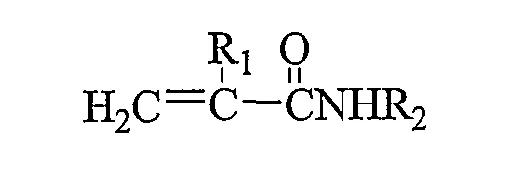

"Акриламидный мономер" означает мономер формулы

в которой R1 означает H или C1-C4 алкил, и R2 означает H, C1-C4-алкил, арил или арилалкил. Предпочтительными акриламидными мономерами являются акриламид и метакриламид. Акриламид более предпочтителен.

"Альдегид" означает соединение, содержащее одну или несколько альдегидных (-CHO) групп, в котором альдегидные группы способны реагировать с амино- или амидогруппами полимера, содержащего амино- или амидогруппы, описанные здесь. Типичные альдегиды включают формальдегид, параформальдегид, глутаральдегид, глиоксаль и тому подобное. Предпочтителен глиоксаль.

"Алкил" означает одновалентную группу, произведенную из насыщенного углеводорода с линейной или разветвленной цепью путем удаления одного атома водорода. Типичные алкильные группы включают метил, этил, н- и изопропил, цетил и тому подобное.

"Алкилен" означает двухвалентную группу, произведенную из насыщенного углеводорода с линейной или разветвленной цепью путем удаления двух атомов водорода. Типичные алкиленовые группы включают метилен, этилен, пропилен и тому подобное.

"Амидогруппа" означает группу формулы -C(O)NHY1, где Y1 выбран из H, алкила, арила и арилалкила.

"Аминогруппа" означает группу формулы -NHY2, где Y2 выбран из H, алкила, арила и арилалкила.

"Амфотерный" означает полимер, полученный как из катионных, так и из анионных мономеров и, возможно, других неионных мономеров. Типичные амфотерные полимеры включают сополимеры, составленные из акриловой кислоты и DMAEA-MCQ, тройные сополимеры, составленные из акриловой кислоты, DADMAC и акриламида, и тому подобное.

"Арил" означает ароматическую моноциклическую или полициклическую систему, содержащую от примерно 6 до примерно 10 атомов углерода. Арил может быть факультативно замещен одним или несколькими группами C1-C20 алкил, алкокси или галогеналкил. Типичные арильные группы включают фенил или нафтил, либо замещенный фенил или замещенный нафтил.

"Арилалкил" означает арилалкиленовую группу, где арил и алкилен определены выше. Типичные арилалкильные группы включают бензил, фенилэтил, фенилпропил, 1-нафтилметил и тому подобное. Предпочтителен бензил.

"Диаллил-N,N-дизамещенный аммонийгалогенидный мономер" означает мономер формулы

(H2C=CHCH2)2N+R3R4X-

в которой R3 и R4 независимо означают C1-C20 алкил, арил или арилалкил, и X означает анионный противоион. Типичные анионные противоионы включают галоген, сульфат, нитрат, фосфат и тому подобное. Предпочтительным анионным противоионом является галоген. Предпочтителен галоген. Предпочтительный диаллил-N,N-дизамещенный аммонийгалогенидный мономер является диаллилдиметиламмонийхлоридом.

"Галоген" означает фтор, хлор, бром или йод.

"Мономер" означает полимеризуемое аллильное, винильное или акриловое соединение. Мономер может быть анионным, катионным, неионным или цвиттер-ионным. Предпочтительны винильные мономеры, более предпочтительны акриловые мономеры.

Типичные неионные водорастворимые мономеры включают акриламид, метакриламид, N,N-диметилакриламид, N-диэтилакриламид, N-изопропилакриламид, N-винилформамид, N-винилметилацетамид, N-винилпирролидон, гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксипропилакрилат, гидроксипропилметакрилат, N-трет-бутилакриламид, N-метилолакриламид, винилацетат, виниловый спирт и тому подобное.

Типичные анионные мономеры включают акриловую кислоту и ее соли, включая, без ограничений указанным далее, акрилат натрия и акрилат аммония, метакриловую кислоту и ее соли, включая, без ограничения указанным, метакрилат натрия и метакрилат аммония, 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS), натриевую соль AMPS, винилсульфонат натрия, сульфонат стирола, малеиновую кислоту и ее соли, включая, без ограничения указанным, натриевую соль и аммониевую соль, сульфонат, итаконат, сульфопропилакрилат или -метакрилат, или другие водорастворимые формы этих или других полимеризуемых карбоновых или сульфоновых кислот, а также сульфометилированный акриламид, аллилсульфонат, винилсульфонат натрия, итаконовую кислоту, акриламидометилбутановую кислоту, фумаровую кислоту, винилфосфоновую кислоту, винилсульфоновую кислоту, аллилфосфоновую кислоту, сульфометилированный акриламид, фосфонометилированный акриламид, итаконовый ангидрид и тому подобное.

Типичные катионные мономеры включают аллиламин, виниламин, диалкиламиноалкилакрилаты и -метакрилаты, и их четвертичные или кислые соли, включая, без ограничения указанным, четвертичную соль диметилаиноэтилакрилата и метилхлорида (DMAEA-MCQ), четвертичную соль диметиламиноэтилакрилата и метилсульфата, четвертичную соль диметиламиноэтилакрилата и бензилхлорида, соль серной кислоты и диметиламиноэтилакрилата, соль соляной кислоты и диметиламиноэтилакрилата, четвертичную соль диметиламиноэтилметакрилата и метилхлорида, четвертичную соль диметиламиноэтилметакрилата и метилсульфата, четвертичную соль диметиламиноэтилметакрилата и бензилхлорида, соль серной кислоты и диметиламиноэтилметакрилата, соль соляной кислоты и диметиламиноэтилметакрилата, диалкиламиноалкилакриламиды или -метакриламиды и их четвертичные или кислые соли, такие как акриламидопропилтриметиламмонийхлорид, четвертичная соль диметиламинопропилакриламида и метилсульфата, соль серной кислоты и диметиламинопропилакриламида, соль соляной кислоты и диметиламинопропилакриламида, метакриламидопропилтриметиламмонийхлорид, четвертичная соль диметиламинопропилметакриламида и метилсульфата, соль серной кислоты и диметиламинопропилметакриламида, соль соляной кислоты и диметиламинопропилметакриламида, диэтиламиноэтилакрилат, диэтиламиноэтилметакрилат, диаллилдиэтиламмонийхлорид и диаллилдиметиламмонийхлорид (DADMAC). Алкильные группы обычно представляют собой C1-C4 алкил.

"Цвиттер-ионный мономер" означает полимеризуемую молекулу, содержащую катионную и анионную (заряженные) функциональные группы в равных пропорциях, так что молекула в целом нейтральна. Типичные цвиттер-ионные мономеры включают N,N-диметил-N-акрилоилоксиэтил-N-(3-сульфопропил)-аммонийбетаин, N,N-диметил-N-акриламидопропил-N-(2-карбоксиметил)-аммонийбетаин, N,N-диметил-N-акриламидопропил-N-(3-сульфопропил)-аммонийбетаин, N,N-диметил-N-акриламидопропил-N-(2-карбоксиметил)-аммонийбетаин, 2-(метилтио)этилметакрилоил-S-(сульфопропил)-сульфонийбетаин, 2-[(2-акрилоилэтил)диметиламмонио] этил-2-метилфосфат, 2-(акрилоилоксиэтил)-2'-(триметиламмоний)этилфосфат,

[(2-акрилоилэтил)диметиламмонио]метилфосфоновую кислоту,

2-метакрилоилоксиэтилфосфорилхолин (MPC), 2-[(3-акриламидопропил)диметиламмонио]этил-2'-изопропилфосфат (AAPI), 1-винил-3-(3-сульфопропил)имидазолийгидроксид,

(2-акрилоксиэтил)карбоксиметилметилсульфонийхлорид, 1-(3-сульфопропил)-2-винилпиридинийбетаин, N-(4-сульфобутил)-N-метил-N,N-диаллиламинаммонийбетаин (MDABS), N,N-диаллил-N-метил-N-(2-сульфоэтил)аммонийбетаин и тому подобное.

"Процесс производства бумаги" означает способ изготовления бумажных продуктов из пульпы, включающий образование водной целлюлозной заготовки для производства бумажной массы, осушение массы с образованием листа и сушку листа. Этапы получения массы для производства бумаги, дренирование и сушка могут быть проведены любым обычным способом, в целом известным специалистам в данной области. Обычные микрочастицы, квасцы, катионный крахмал или их комбинация могут применяться как дополнение к обработке полимерами согласно данному изобретению, хотя следует подчеркнуть, что для эффективного обезвоживающего действия никаких добавок не требуется.

Предпочтительные варианты осуществления

Функционализованные альдегидом полимеры согласно настоящему изобретению приготовлены взаимодействием полимера, содержащего амино- или амидогруппы, с одним или несколькими альдегидами. Полимер, содержащий амино- или амидогруппы, может иметь различную структуру, в том числе линейную, разветвленную, звездчатую, блочную, привитую, дендримерную и тому подобное.

Предпочтительные полимеры, содержащие амино- или амидогруппы, включают полиамины и полиамиды. Полиамины и полиамиды могут быть получены путем сополимеризации мономеров в условиях образования свободных радикалов, применяя любое число методов, включая эмульсионную полимеризацию, дисперсионную полимеризацию и полимеризацию в растворе.

Полиамины могут быть получены также модификацией полученного ранее полиамида, например, гидролизом сополимера акриламида с винилформамидом, с использованием кислоты или основания, как описано в патентах США 6610209 и 6426383.

Полиаминоамиды также могут быть получены путем прямого амидирования полиалкилкарбоновых кислот и трансамидирования сополимеров, содержащих звенья карбоновой кислоты и (мет)акриламида, как описано в патенте США 4919821.

"Эмульсионный полимер" и "латексный полимер" означают полимерную эмульсию, содержащую в водной фазе функционализованный альдегидом полимер согласно настоящему изобретению, с углеводородным маслом в качестве масляной фазы и эмульгатором типа "вода в масле". Обратные полимерные эмульсии имеют сплошную углеводородную фазу с водорастворимыми полимерами, диспергированными в углеводородной матрице. Обращенные полимерные эмульсии являются, таким образом, "инвертированными" или активированными для использования путем высвобождения полимера из частиц, применяя сдвиг, разбавление и, обычно, другой ПАВ. См. патент США 3734873, введенный здесь ссылкой. Типичные способы получения обращенных эмульсий высокомолекулярных полимеров описаны в патентах США 2982749; 3284393 и 3734873. См. также Hunkeler, et al., "Mechanism, Kinetics and Modeling of the Inverse-Microsuspension Homopolymerization of Acrylamide", Полимер, vol. 30(1), pp 127-42 (1989); и Hunkeler et al., "Mechanism, Kinetics и Modeling of Inverse-Microsuspension Polymerization: 2. Copolymerization of Acrylamide with Quaternary Ammonium Катионных Мономеров", Полимер, vol. 32(14), pp 2626-40 (1991).

Водную фазу готовят смешением в воде одного или нескольких водорастворимых мономеров и любых добавок полимеризации, таких как неорганические соли, хелатные добавки, pH-буферы и тому подобное.

Масляную фазу готовят смешением инертной углеводородной жидкости с одним или несколькими маслорастворимыми ПАВ. Смесь ПАВ должна иметь низкий гидрофильно-липофильный баланс (ГЛБ), чтобы обеспечить образование эмульсии с непрерывной масляной фазой. Подходящие ПАВ для полимеризации в эмульсии "вода в масле", которые имеются в продаже, приведены в Северо-американском издании McCutcheon's Emulsifiers & Detergents. Может потребоваться нагревать масляную фазу, чтобы обеспечить образование гомогенного масляного раствора.

Затем масляную фазу загружают в реактор, оборудованный смесителем, термопарой, трубкой для продувки азотом и конденсатором. Водную фазу добавляют в реактор, содержащий масляную фазу, при интенсивном перемешивании, чтобы образовать эмульсию. Полученную эмульсию нагревают до желаемой температуры, продувают азотом и добавляют инициатор радикальной полимеризации. Реакционную смесь перемешивают в течение нескольких часов в атмосфере азота при желаемой температуре. По окончании реакции полимерную эмульсию "вода в масле" охлаждают до комнатной температуры, когда могут быть добавлены любые желаемые пост-полимеризационные добавки, такие как антиоксиданты или ПАВ с высоким ГЛБ (как описано в патенте США 3734873).

Полученный эмульсионный полимер является свободно текучей жидкостью. Водный раствор эмульсионного полимера "вода в масле" может быть создан путем добавления желаемого количества эмульсионного полимера в воду при интенсивном перемешивании в присутствии ПАВ с высоким ГЛБ (как описано в патенте США 3734873).

"Дисперсионный полимер" означает водорастворимый полимер, диспергированный в непрерывной водной фазе, содержащей одну или несколько органических или неорганических солей, и/или один или несколько водных растворов полимеров. Типичные примеры дисперсионной полимеризации водорастворимых полимеров в непрерывной водной фазе могут быть найдены в патентах США 5605970; 5837776; 5985992; 4929655; 5006590; 5597859 и 5597858 и в Европейских патентах 183466, 657478 и 630909.

В типичном методе получения дисперсионного полимера водный раствор, содержащий одну или несколько неорганических или органических солей, один или несколько водорастворимых мономеров, любые добавки полимеризации, такие как технологические добавки, хелирующие агенты, pH буферы и водорастворимый полимер-стабилизатор, вводят в реактор, оборудованный смесителем, термопарой, трубкой для продувки азотом и конденсатором воды. Раствор мономера интенсивно перемешивают, нагревают до желаемой температуры и затем добавляют инициатор радикальной полимеризации. Раствор продувают азотом, поддерживая температуру и смешение в течение нескольких часов. После этого смесь охлаждают до комнатной температуры, и в реактор загружают любые пост-полимеризационные добавки. Дисперсии водорастворимых полимеров с непрерывной водной фазой являются свободно текучими жидкостями при вязкости продукта обычно 100-10000 сП, измеренной при низком сдвиге.

В типичном методе получения растворных полимеров готовят водный раствор, содержащий один или несколько водорастворимых мономеров и любые дополнительные полимеризационные добавки, такие как хелирующие агенты, pH-буферы и тому подобное. Эту смесь загружают в реактор, оборудованный смесителем, термопарой, трубкой для продувки азотом и конденсатором воды. Раствор интенсивно перемешивают, нагревают до желаемой температуры и затем добавляют один или несколько инициаторов радикальной полимеризации. Раствор продувают азотом, поддерживая температуру и смешение в течение нескольких часов. Обычно вязкость раствора в течение этого периода увеличивается. После завершения полимеризации содержимое реактора охлаждают до комнатной температуры и затем перемещают на хранение. Вязкости полимерного раствора меняются в широких пределах и зависят от концентрации и молекулярного веса активного полимерного компонента.

Реакции полимеризации инициируются любым средством, которое приводит к образованию подходящего радикала. Предпочтительны термические радикалы, когда радикальные соединения образуются при термической гомолитической диссоциации азо-, пероксидных, гидропероксидных и перэфирных соединений. Особенно предпочтительными инициаторами являются азо-соединения, включая 2,2'-азобис(2-амидинопропан)дигидрохлорид, 2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид, 2,2'-азобис(изобутиронитрил) (АИБН), 2,2'-азобис(2,4-диметилвалеронитрил) (AIVN) и тому подобные.

Процессы полимеризации могут быть проведены как периодический процесс или поэтапно. В периодическом процессе все реакционноспособные мономеры реагируют вместе, тогда как в поэтапном или полунепрерывном процессе часть реакционноспособных мономеров удерживается от основной реакции и добавляется через некоторое время, чтобы воздействовать на изменение состава сополимера или на образование частиц дисперсии.

Условия реакций полимеризации и/или пост-полимеризации выбираются так, чтобы получающийся полимер, содержащий амино- или амидогруппы, имел молекулярный вес по меньшей мере примерно 1000 г/моль, предпочтительно от примерно 2000 до примерно 10000000 г/моль.

Затем полимер, содержащий амино- или амидогруппы, функционализируют реакцией с одним или несколькими альдегидами. Подходящие альдегиды включают любое соединение, содержащее по меньшей мере одну альдегидную функциональную группу (-CHO), имеющую достаточную активность, чтобы реагировать с амино- или амидогруппами полимера. Типичные альдегиды включают формальдегид, параформальдегид, глутаральдегид, глиоксаль и тому подобное. Предпочтителен глиоксаль.

Полимер, функционализованный альдегидом, получают реакцией полиамида или полиамина с альдегидом при pH от 4 до 12. Полная концентрация основных полимерных цепей плюс альдегид составляет примерно от 5 до примерно 35 весовых процентов. Вообще, для лучшего управления скоростью реакции и для повышения стабильности продукта готовят водный раствор основных полимерных цепей. pH водного раствора основных полимерных цепей повышают до значения примерно от 4 до примерно 12. Температура реакции составляет обычно от примерно 20 до примерно 80°C, предпочтительно от примерно 20 до примерно 40°C. Водный раствор альдегида добавляют к водному раствору основных полимерных цепей при хорошем перемешивании, чтобы предотвратить гелеобразование. После добавления альдегида pH доводят до значения от примерно 4 до примерно 12, чтобы достичь желаемой скорости реакции. После установки pH количество однократно прореагировавшего амида/амина обычно является оптимальным для заданного отношения альдегида к амиду/амину, а количество дважды прореагировавшего амида/амина мало. Скорость увеличения вязкости отслеживают в ходе реакции с помощью вискозиметра Брукфилда. Увеличение вязкости на 0,5 сП указывает на увеличение молекулярного веса полимера и увеличение количества дважды прореагировавшего амида/амина. Количество однократно прореагировавшего амида/амина при увеличении вязкости обычно сохраняется, но количество дважды прореагировавшего амида/амина увеличивается с вязкостью. Обычно желаемое увеличение вязкости соответствует желаемому уровню однократно прореагировавшего амида/амина, дважды прореагировавшего амида/амина и молекулярному весу. Скорость реакции зависит от температуры, полной концентрации полимера и альдегида, отношения альдегида к функциональным амидо/амино группам и pH. Более высокие скорости глиоксилирования ожидаются, когда увеличивается температура, полная концентрация полимера и альдегида, отношение альдегида к функциональным амидо/амино группам или pH. Скорость реакции может быть понижена путем снижения полной концентрации полимера и альдегида, температуры, отношения альдегида к функциональным амидо/амино группам или pH (от примерно 2 до примерно 3,5). Количество непрореагировавшего альдегида к концу реакции повышается с повышением отношения альдегида к функциональным амидо/амино группам. Однако полное количество однократно прореагировавшего и дважды прореагировавшего амида/амина становится больше.

Например, реакция сополимера диаллилдиметиламмонийхлорида и акриламида мольного состава 95/5 с глиоксалем при мольном отношении от 0,4 до 1 глиоксаля на акриламид приводит к сополимеру акриламид/DADMAC мольного состава 95/5 с примерно 15-23 мольными процентами однократно прореагировавшего и дважды прореагировавшего акриламида и с примерно 60-70 мольными процентами непрореагировавшего глиоксаля при целевых вязкости продукта и молекулярном весе. Мольное отношение глиоксаля к акриламиду от 0,8 до 1 приводит к сополимеру акриламид/DADMAC мольного состава 95/5 с примерно 22-30 мольными процентами однократно прореагировавшего и дважды прореагировавшего акриламида и с примерно 70-80 мольными процентами непрореагировавшего глиоксаля при целевых вязкости продукта и молекулярном весе.

Срок хранения продукта зависит от температуры хранения, вязкости продукта, полного количества прореагировавшего амида/амина, полной концентрации полимера и альдегида, отношения альдегида к функциональным амидо/амино группам и pH. Обычно pH продукта поддерживают на низком уровне (от 2 до 3,5), и полная концентрация полимера и альдегида оптимизирована для повышения срока годности.

Условия реакции выбирают так, чтобы по меньшей мере примерно 15 мольных процентов, предпочтительно по меньшей мере примерно 20 мольных процентов амино- или амидогрупп в полимере прореагировало с альдегидом с образованием полимера, функционализованного альдегидом. Получающиеся полимеры, функционализованные альдегидом, имеют средневесовой молекулярный вес по меньшей мере примерно 100000 г/моль, предпочтительно по меньшей мере примерно 300000 г/моль.

В предпочтительном аспекте данного изобретения полимер, функционализованный альдегидом, является полиамидом, функционализованным альдегидом.

В другом предпочтительном аспекте полиамид, функционализованный альдегидом, является полимером, функционализованным альдегидом, содержащим 100 мольных процентов одного или нескольких неионных мономеров.

В другом предпочтительном аспекте полиамид, функционализованный альдегидом, является сополимером, функционализованным альдегидом, содержащим примерно от 5 до примерно 99 мольных процентов одного или нескольких акриламидных мономеров и примерно от 95 мольных процентов до примерно 1 мольного процента одного или нескольких катионных, анионных или цвиттер-ионных мономеров, или их смесь.

Coполимеры, полученные из неионных мономеров и катионных мономеров, предпочтительно имеют катионный заряд от примерно 1 до примерно 50 мольных процентов, более предпочтительно от примерно 1 до примерно 30 мольных процентов.

Coполимеры, полученные из неионных мономеров и анионных мономеров, предпочтительно имеют анионный заряд примерно от 1 до примерно 50 мольных процентов, более предпочтительно от примерно 1 до примерно 30 мольных процентов.

Амфотерные полимеры предпочтительно имеют суммарный положительный заряд. Предпочтительные амфотерные полимеры состоят на примерно до 40 мольных процентов из катионных мономеров и на примерно до 20 мольных процентов из анионных мономеров. Более предпочтительные амфотерные полимеры содержат от примерно 5 до примерно 10 мольных процентов катионных мономеров и примерно от 0,5 до примерно 4 мольных процентов анионных мономеров.

Цвиттер-ионные полимеры предпочтительно содержат от 1 до примерно 95 мольных процентов, предпочтительно от 1 до примерно 50 мольных процентов цвиттер-ионных мономеров.

В одном предпочтительном аспекте данного изобретения полиамид, функционализованный альдегидом, является сополимером, функционализованный альдегидом, содержащим от примерно 1 до примерно 99 мольных процентов одного или более акриламидных мономеров и от примерно 99 мольных процентов до примерно 1 мольного процента одного или нескольких катионных, анионных или цвиттер-ионных мономеров, или их смесь.

В другом предпочтительном аспекте полиамид, функционализованный альдегидом, является сополимером, функционализованным альдегидом, содержащим от примерно 50 до примерно 99 мольных процентов одного или нескольких акриламидных мономеров и от примерно 50 до примерно 1 мольного процента одного или нескольких катионных мономеров.

В другом предпочтительном аспекте полимер, функционализованный альдегидом, является сополимером, содержащим от примерно 50 до примерно 99 мольных процентов одного или нескольких акриламидных мономеров и от примерно 50 до примерно 1 мольного процента одного или нескольких катионных мономеров, причем сополимер функционализован глиоксалем.

В другом предпочтительном аспекте катионный мономер является диаллил-N,N-дизамещенным аммонийгалогенидным мономером.

В другом предпочтительном аспекте от примерно 20 до примерно 50 мольных процентов амидогрупп сополимера прореагировало с глиоксалем.

В другом предпочтительном аспекте неионный мономер является акриламидом, а диаллил-N,N-дизамещенный аммонийгалогенидный мономер является диаллилдиметиламмонийхлоридом с молекулярным весом по меньшей мере 300000 г/моль.

В другом предпочтительном аспекте функционализованный полимер является сополимером, содержащим от примерно 70 до примерно 99 мольных процентов акриламида и от примерно 1 до примерно 30 мольных процентов диаллилдиметиламмонийхлорида, функционализованного глиоксалем.

В другом предпочтительном аспекте примерно от 20 до примерно 26 мольных процентов амидогрупп сополимера прореагировало с глиоксалем.

Полимеры, функционализованные альдегидом, пригодны для обезвоживания всех сортов бумаги и картона, причем предпочтительными являются сорта картона и тонкой бумаги. Особенно отзывчивыми являются сорта картона, изготовленного из бумажных отходов с использованием ОСС (старая гофрированная тара) со смешанными отходами или без них.

Подходящее повышение обезвоживания может быть достигнуто с дозой полимера, функционализованного альдегидом, в диапазоне от 0,05 до 15,0 фунтов полимера/т сухого волокна, причем наилучшие результаты обычно достигаются в диапазоне от 0,5 до 3,0 фунт/т в зависимости от конкретных обстоятельств бумажного производства (бумагоделательного оборудования и сырья, используемого для производства бумаги).

Функционализованные альдегидом полимеры согласно изобретению могут быть добавлены в традиционные места мокрой части, используемые для обычных добавок в мокрую часть. Их включают в бумажную массу тощего (сладкую массу) или жирного помола. Конкретное место мокрой части считается неособенно важным, но функционализованные альдегидом полимеры предпочтительно добавляют перед добавлением других катионных добавок. Так как считается, что полимеры, функционализованные альдегидом, действуют как вспомогательные добавки для прессования, их добавление в мокрую часть не является необходимым, и может также практиковаться опция добавления их непосредственно перед прессовой частью после формования листа. Например, полимер может быть напылен на мокрое полотно до введения на прессовую часть, и это может быть предпочтительным способом добавления для снижения дозировки или эффектов помех, которые могут иметь место в мокрой части. В комбинации с полимерами, функционализованными альдегидом, могут применяться другие традиционные добавки мокрой части. Они включают удерживающие вспомогательные вещества, добавки для повышения прочности, такие как крахмалы, замасливатели и тому подобное.

При использовании описанных здесь полимеров, функционализованных альдегидом, имеющих результирующий анионный заряд, необходим способ фиксации полимера к волокну. Эта фиксация обычно выполняется с применением вместе с полимерами катионных материалов. Такими катионными материалами наиболее часто являются коагулянты, или неорганические (например, квасцы, полиалюминийхлориды, хлорид или сульфат железа и любые другие катионные гидролизующие соли), или органические (например p-DADMAC, EPI/DMA, PEI, модифицированные PEI или любые другие полимеры с высокой плотностью заряда и молекулярным весом от низкого до среднего). Кроме того, катионные материалы, добавляемые для других целей, такие как крахмал, добавки для прочности во влажном состоянии или удерживающие добавки, также могут служить для фиксации анионного полимера. Дополнительных добавок для фиксации с наполнителем катионных полимеров, функционализованных альдегидом, не требуется.

Вышеизложенное можно будет лучше понять со ссылками на следующие примеры, которые представлены в целях иллюстрации и не предназначены для ограничения объема изобретения.

Пример 1

Получение сополимера акриламид/DADMAC состава 95/5 моль%.

В 1500-мл реакционную колбу, снабженную механической мешалкой, термопарой, конденсатором, трубкой для продувки азотом и отверстием для добавок, добавляют 116,4 г деионизированной или мягкой воды, 26,3 г фосфорной кислоты, 63,8 г 62%-ного водного раствора диаллилдиметиламмонийхлорида (Nalco Company, Naperville, IL), 7,6 г формиата натрия и 0,09 г тетранатриевой соли этилендиаминтетрауксусной кислоты. Реакционную смесь перемешивают при скорости 400 об/мин и pH, установленным на значение от 4,7 до 4,9, используя 17,3 г 50%-ного водного раствора гидроксида натрия. Полученную смесь нагревают до 100°C и продувают азотом при скорости 50 мл/мин. По достижении 100°C в реакционную смесь за 135 минут добавляют 17,6 г 25,0%-ного водного раствора персульфата аммония. Через пять минут после начала добавления персульфата аммония в реакционную смесь добавляют 750,9 г 49,5%-ного водного раствора акриламида в течение 120 минут. Реакция поддерживается при 100°C в течение 180 минут после добавления персульфата аммония. Затем реакционную смесь охлаждают до температуры окружающей среды и доводят pH до значения 5,2-5,8, используя 50%-ный водный раствор гидроксида натрия или концентрированную серную кислоту. Продукт является вязким раствором, от прозрачного до янтарного. Продукт имеет молекулярный вес примерно 20000 г/моль.

Пример 2

Глиоксилирование сополимера акриламид/DADMAC состава 95/5 моль% глиоксалем при мольном отношении к акриламиду от 0,8 до 1 при 9,0% активных компонентов (глиоксаль и полимер в сумме).

В 2000-мл реакционную колбу, снабженную механической мешалкой, термопарой, конденсатором, отверстием для добавок и пробоотборным краном внизу реактора, добавляют 238,0 г 41%-ного водного раствора сополимера акриламид/DADMAC состава 95/5 моль%, полученного как в примере 1, и 1304,0 г деионизированной или мягкой воды. Полимерный раствор перемешивают со скоростью 400 об/мин. pH раствора устанавливают на значение от 8,8 до 9,1 путем добавления 5,8 г 50%-ного водного раствора гидроксида натрия. Устанавливают температуру реакции от 24 до 26°C. В реакционную смесь в течение 20-30 минут добавляют глиоксаль (143,0 г 40%-ного водного раствора). После добавления глиоксаля вязкость реакционной смеси по Брукфилду (программируемый вискозиметр Брукфилда LVDV-H+, шпиндель LV #1 при 60 об/мин, Brookfield Engineering Laboratories, Inc, Middleboro, MA) составляет примерно от 4 до 5 сП. pH реакционной смеси устанавливают на значение от 7,5 до 8,8, используя 10%-ный водный раствор гидроксида натрия (25 г), добавляемый в течение 20-30 минут. Вязкость реакционной смеси по Брукфилду (программируемый вискозиметр Брукфилда LVDV-II+, шпиндель LV #1 при 60 об/мин, Brookfield Engineering Laboratories, Inc, Middleboro, MA) составляет от примерно 4 до 5 сП после добавления гидроксида натрия. pH реакционной смеси поддерживается на уровне от примерно 7,0 до 8,8 при примерно 24-26°C при хорошем перемешивании. Отслеживают вязкость по Брукфилду, и после превышения желаемой вязкости на 1 или более 1 сП (от 5 до 200 сП, > 100000 г/моль) pH реакционной смеси снижают до значения от 2 до 3,5 путем добавления серной кислоты (93%), чтобы существенно снизить скорость реакции. Скорость повышения вязкости зависит от pH и температуры реакции. Чем выше pH реакционной смеси, тем быстрее повышается вязкость. Скорость повышения вязкости регулируют снижением pH реакционной смеси. Продукт является жидкостью от прозрачной до туманной, от бесцветной до янтарной, с вязкостью по Брукфилду, большей или равной 5 сП. Полученный продукт более стабилен при хранении, когда вязкость продукта по Брукфилду составляет менее 40 сП, и когда продукт разбавлен водой до меньшего процента активных компонентов. Продукт может быть получен при большем или меньшем полном содержании активных компонентов путем установки желаемой вязкости целевого продукта. ЯМР-анализ полученных образцов указывает, что примерно от 70 до 80% глиоксаля не прореагировало, и что от 15 до 35 мольных процентов звеньев акриламида прореагировало с глиоксалем с образованием однократно и дважды прореагировавшего акриламида.

Пример 3

Эффективность обезвоживания для типичных полимеров, функционализованных альдегидом.

Влияние на обезвоживание глиоксилированных полимеров DADMAC/акриламид, полученных при мольном отношении глиоксаля к акриламиду (далее называемом отношением Г/А) 0,1, 0,2, 0,4 и 0,8 было оценено с помощью испытаний на бумагоделательной машине. Относительные характеристики полимеров, полученных при использовании отношения Г/А 0,1, 0,2 и 0,8, сравнивали с характеристиками полимера, полученного при мольном отношении 0,4. Испытания проводили на бумагоделательной машине Fourdrinier со сдвоенным напорным ящиком, применяя бумажную массу, рецикловый облицовочный картон, произведенный из 100%-ного OCC сырья, и гофрировальную среду. Реальные условия бумагоделательной машины менялись в зависимости от конкретного сорта изготавливаемого картона. Во всех случаях применялась программа удержания полиалюминийхлорида, подаваемого в массу жирного помола, и катионного флокулянта, подаваемого в массу тощего помола. Для сортов облицовочного картона имела место также подача в тонкое сырье замасливателя ASA. Глиоксилированные акриламидные полимеры подавали через штангу опрыскивателя на обратную сторону верхнего слоя до слияния с нижним слоем, хотя более ранние испытания продемонстрировали, что эффект обезвоживания мог быть достигнут также добавлением массы тощего или жирного помола в мокрую часть.

Эффект обезвоживания полимеров оценивается на основе изменения давления пара в сушильной части машины, что обеспечивается компьютерной системой DCS (распределительная система управления) с временем отклика в миллисекунды. Влажность листа в рулоне измеряется онлайн и поддерживается настройкой давления пара (измерение расхода пара или потребления энергии). Более низкая влажность листа в рулоне отражает более низкую влажность листа, идущего на сушильную часть или, эквивалентно, лучшее обезвоживание в частях машины, предшествующих сушильной части. Таким образом, меньшая паровая нагрузка, измеряемая по давлению, соответствует улучшенному обезвоживанию. Если давление пара в этих секциях падает до уровня, когда оператор считает, что может несомненно справиться с обычными колебаниями паровой нагрузки, то он вручную увеличивает скорость машины. Когда изменяют тип полимера или дозировку, внимательно следят за давлением пара в одной из паровых секций, чтобы увидеть, если произошли какие-то изменения, с надлежащим учетом для изменения производительности, когда это происходит. Начальный эффект от более сухого листа наблюдается по более низкой относительной влажности, обнаруживаемой в рулоне. Однако это падение относительной влажности является кратковременным из-за автоматического регулирования, оставляющего как постоянный результат, напоминающий о каком-либо произведенном эффекте обезвоживания, только снижение пара. На влажность листа влияют также многие другие факторы, помимо добавления полимера, функционализованного альдегидом, но большинство из них, например, изменение сырья, происходит за более длительные временные рамки, чем эффект от снижения пара, вызванный добавкой полимера, в частности, когда его наносят на стол путем покрытия напылением. Следовательно, снижение давления пара является лучшим показателем обезвоживания полимера, чем средняя производительность или скорость машины, так как эти меры более легко смешиваются с другими факторами, которые действуют на скорость машины.

Пример 3a

Сравнение полимера при отношении Г/А=0,1 с полимером, имеющим отношение Г/А=0,4.

Сравнение этих двух полимеров проведено на 42 фунтах облицовочного картона в отсутствие крахмала в мокрой части. После установления базисной линии для полимера с отношением Г/А=0,4 при 2,0 фунт/т проводят замену на полимер с отношением Г/А=0,1 при 2,2 фунт/т. Почти сразу видно, что лист в рулоне по консистенции более влажный, и паровая нагрузка увеличивается до максимума через примерно 1 ч, что требует повторного введения полимера с отношением Г/А=0,4, чтобы предотвратить замедление бумагоделательной машины. Чтобы восстановить управление машиной, необходимо 3 фунт/т полимера с отношением Г/А=0,4, и такая добавка приводит к резкому снижению давления пара, 12 фунт/кв.дюйм за 15 мин. Позднее восстанавливается базисная линия с полимером при отношении Г/А=0,4 при 2 фунт/т, после чего начинается замена на полимер с отношением Г/А=0,1 при большей дозе в 3,4 фунт/т. При такой намного более высокой дозе давление пара снова постепенно увеличивается в течение примерно одного часа до точки, когда становится необходимым снова вернуться к полимеру с отношением Г/А=0,4, чтобы не допустить замедления машины. Опять-таки, при полимере с отношением Г/А=0,4, добавленном в дозе 3,0 фунт/т, давление пара быстро снижается, 12 фунт/кв.дюйм за 15 мин, и это снижение можно сохранять, даже когда дозировка полимера с отношением Г/А=0,4 снижена до 2 фунт/т. Полимер с отношением Г/А=0,1 не мог сохранить давление пара и, следовательно, скорость машины, достигнутую с полимером с отношением Г/А=0,4, даже при дозировке на 70%, выше. Не было отмечено никаких изменений в деталях прочности для этого сорта (Mullen and Scott bond), когда полимер с отношением Г/А=0,1 был заменен на полимер с отношением Г/А=0,4.

Пример 3b

Сравнение полимера с отношением Г/А=0,2 с полимером, имеющим отношение Г/А=0,4.

Сравнение этих двух полимеров проводилось на 35 фунтах облицовочного картона при 5 фунт/т крахмала в мокрой части, введенного в сырье жирного помола. После установления базисной линии с полимером с отношением Г/А=0,4 при 2,0 фунт/т, его заменяют на полимер с отношением Г/А=0,2 при 2,2 фунт/т. При этой дозировке измерено умеренное повышение давления пара на 5 фунт/кв.дюйм за период примерно час. Повторное введение полимера с отношением Г/А=0,4 приводит к немедленному падению влажности в рулоне и быстрому падению давления пара на 3 фунт/кв.дюйм за 10 мин. Переключение в этой точке снова на полимер с отношением Г/А=0,2 при 2,2 фунт/т сохраняет давление пара достаточно постоянным в течение примерно одно часа с увеличением всего на 2 фунт/кв.дюйм. Опять, повторное введение 2 фунтов полимера с отношением Г/А=0,4 приводит к быстрому падению давления пара на 8 фунт/кв.дюйм за 20 мин, что указывает на улучшение обезвоживания. Из этих результатов следует, что полимер с отношением Г/А=0,2 определенно демонстрирует способность обезвоживания, но даже при увеличении дозировки на 10% он не может поддерживать давление, достигаемое с полимером с отношением Г/А=0,4. Кроме того, в отличие от полимера с отношением Г/А=0,1, полимер с отношением Г/А=0,2 способен сохранять работу машины на желаемой скорости, хотя и при повышенных по сравнению с полимером с отношением Г/А=0,4 паровой нагрузке и дозировке. Результаты испытаний с этими тремя полимерами указывают, что полимер с отношением Г/А=0,4 дает лучшее обезвоживание, чем полимер с отношением Г/А=0,2, а он, в свою очередь, дает лучшее обезвоживание, чем полимер с отношением Г/А=0,1. Никаких изменений в характеристиках прочности для этого сорта (STFI), когда полимер с отношением Г/А=0,2 был заменен на полимер с отношением Г/А=0,4, отмечено не было.

Пример 3c

Сравнение полимера с отношением Г/А=0,8 с полимером, имеющим отношение Г/А=0,4.

На основе обнаружения того, что увеличение отношения Г/А при получении полимеров повышает обезвоживание, было получено еще большее отношение Г/А, равное 0,8, и оценено на той же бумагоделательной машине. Сравнение полимера с отношением Г/А=0,8 с полимером с отношением Г/А=0,4 проводилось на 33 фунтах гофрировочной среды в отсутствие крахмала в мокрой части. Добавление полимера с отношением Г/А=0,4 при дозировке 2,0 фунт/т приводит к очень хорошему снижению давления пара на 21 фунт/кв.дюйм через примерно 2 часа, когда 2 фунт/т полимера с отношением Г/А=0,4 было заменено на 1,5 фунт/т полимера с отношением Г/А=0,8. Даже при 25%-ном снижении дозировки добавление полимера с отношением Г/А=0,8 приводит к дальнейшему снижению давления пара на 3 фунт/кв.дюйм, а через 0,5 часа после того, как его удалили произошло резкое повышение давления пара на 12 фунт/кв.дюйм. Дальнейшие испытания проводились на 26 фунтах гофрировальной среды в отсутствие крахмала в мокрой части. Начиная опять с 2,0 фунт/т полимера с отношением Г/А=0,4, для установления базисной линии, замена на 2,0 фунт/т полимера с отношением Г/А=0,8 приводит к падению давления пара на 7 фунт/кв.дюйм в течение 60 мин, которое еще больше снижается на 4 фунт/кв.дюйм через 10 мин, когда дозировку увеличивают до 3 фунт/т. Уменьшение дозировки полимера с отношением Г/А=0,8 с 3 фунт/т всего до 1,0 фунт/т приводит к повышению давления пара, но оно остается на 8 фунт/кв.дюйм ниже значения для 2,0 фунт/т полимера с отношением Г/А=0,4, даже при увеличении скорости машины на 30 фут/мин.

Из этих испытаний следует, что полимер с отношением Г/А=0,8, по-видимому, дает эквивалентное обезвоживание при дозировке, меньшей на 25-50%, чем требуется полимеру с отношением Г/А=0,4. Характеристики прочности для обоих сортов среднего качества (Concorra), полученные с полимером с отношением Г/А=0,8, дают значения, равные или больше, чем значения, полученные с полимером с отношением Г/А=0,4, даже если дозировки в целом ниже.

На основе результатов этих испытаний обнаружено, что повышение отношения Г/А при получении полимеров, функционализованных альдегидом, обеспечивает повышенную активность обезвоживания, причем предпочтительное отношение больше 0,4.

В составе, работе и схеме описанного здесь способа согласно изобретению могут быть сделаны изменения без отклонения от принципов и выхода за объем изобретения, как они определены в формуле изобретения.

Способ касается улучшения обезвоживания бумажного листа на бумагоделательной машине и может быть использован в целлюлозно-бумажной промышленности. Способ включает добавление к бумажному листу от примерно 0,05 фунт/т до примерно 15 фунт/т, в расчете на сухое волокно, одного или нескольких полимеров, функционализованных альдегидом, содержащих амино- или амидогруппы, где по меньшей мере примерно 15 мольных процентов амино- или амидогрупп функционализованы путем реакции с одним или несколькими альдегидами и где функционализованные альдегидом полимеры имеют молекулярный вес по меньшей мере примерно 100000. Техническим результатом является повышенная активность обезвоживания при снижении дозировки полимера. 13 з.п. ф-лы.

1. Способ улучшения обезвоживания бумажного листа на бумагоделательной машине, отличающийся тем, что он включает добавление к бумажному листу от примерно 0,05 фунт/т до примерно 15 фунт/т в расчете на сухое волокно одного или нескольких полимеров, функционализованных альдегидом, содержащих амино- или амидогруппы, где по меньшей мере примерно 15 мол.% амино- или амидогрупп функционализованы путем реакции с одним или несколькими альдегидами, и где полимеры, функционализованные альдегидом, имеют средневесовой молекулярный вес по меньшей мере примерно 100000 г/моль.

2. Способ по п.1, отличающийся тем, что функционализованные альдегидом полимеры выбраны из группы, состоящей из полиаминов, функционализованных альдегидом, и полиамидов, функционализованных альдегидом, а альдегиды выбраны из формальдегида, параформальдегида, глиоксаля и глутаральдегида.

3. Способ по п.1, отличающийся тем, что функционализованный альдегидом полимер является функционализованным альдегидом полиамидом, и данный функционализованный альдегидом полимер содержит 100 мол.% одного или нескольких неионных мономеров.

4. Способ по п.2, отличающийся тем, что функционализованный альдегидом полиамид является функционализованным альдегидом сополимером, содержащим от 5 до 99 мол.% одного или нескольких акриламидных мономеров и от 95 до 1 мол.% одного или нескольких катионных, анионных или цвиттер-ионных мономеров, или их смеси.

5. Способ по п.4, отличающийся тем, что функционализованный альдегидом полиамид является функционализованным альдегидом сополимером, содержащим от 1 до 50 мол.% одного или нескольких анионных мономеров и от 99 до 50 мол.% одного или нескольких неионных мономеров.

6. Способ по п.4, отличающийся тем, что функционализованный альдегидом полиамид является функционализованным альдегидом сополимером, содержащим от 1 до 30 мол.% одного или нескольких анионных мономеров и от 99 до 70 мол.% одного или нескольких неионных мономеров.

7. Способ по п.4, отличающийся тем, что функционализованный альдегидом сополимер является функционализованным альдегидом амфотерным полимером, содержащим до 40 мол.% одного или нескольких катионных мономеров и до 20 мол.% одного или нескольких анионных мономеров.

8. Способ по п.4, отличающийся тем, что функционализованный альдегидом сополимер является функционализованным альдегидом цвиттер-ионным полимером, содержащим от 1 до 95 мол.% одного или нескольких цвиттер-ионных мономеров.

9. Способ по п.4, отличающийся тем, что функционализованный альдегидом полиамид является функционализованным альдегидом сополимером, содержащим от 50 до 99 мол.% одного или нескольких акриламидных мономеров и от 50 до 1 мол.% одного или нескольких катионных мономеров, и по меньшей мере 20 мол.% амидных групп полиамида прореагировала с альдегидом.

10. Способ по п.1, отличающийся тем, что функционализованный альдегидом полимер является сополимером, содержащим от 50 до 99 мол.% одного или нескольких акриламидных мономеров и от 50 до 1 мол.% одного или нескольких катионных мономеров, где данный сополимер функционализирован глиоксалем, а катионный мономер является (диаллил-N,N-дизамещенный аммоний)галогенидным мономером, причем от 20 до 50 мол.% амидных групп сополимера прореагировало с глиоксалем.

11. Способ по п.10, отличающийся тем, что неионный мономер является акриламидом, а (диаллил-N,N-дизамещенный аммоний)галогенидный мономер является диаллилдиметиламмонийхлоридом с молекулярным весом по меньшей мере 300000 г/моль.

12. Способ по п.11, отличающийся тем, что функционализованный альдегидом полимер является сополимером, содержащим от 70 до 99 мол.% акриламида и от 1 до 30 мол.% диаллилдиметиламмонийхлорида, функционализованного глиоксалем.

13. Способ по п.12, отличающийся тем, что в бумажный лист добавляют от примерно 0,5 фунт/т до примерно 3 фунт/т, в расчете на сухое волокно, глиоксилированного сополимера.

14. Способ по п.1, отличающийся тем, что функционализованный альдегидом полимер напыляют на бумажный лист до прессового обезвоживания.

| US 5674362 А, 07.10.1997 | |||

| US 3556932 A, 19.01.1971 | |||

| WO 9955962 A2, 04.11.1999 | |||

| WO 9955964 A1, 04.11.1999 | |||

| Способ обезвоживания бумажной массы | 1987 |

|

SU1701117A3 |

| Способ изготовления бумаги | 1987 |

|

SU1694756A1 |

| СПОСОБ ПОВЫШЕНИЯ СКОРОСТИ ОБЕЗВОЖИВАНИЯ И УЛУЧШЕНИЯ УДЕРЖИВАНИЯ МЕЛОЧИ ВО ВРЕМЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2219298C2 |

| Способ приготовления бумажной массы | 1989 |

|

SU1664936A1 |

Авторы

Даты

2009-07-20—Публикация

2005-01-21—Подача