Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве различных видов бумаг. .

Целью изобретения является повышение удержания компонентов бумажной мае-. сы и степени ее обезвоживания.

Сущность изобретения заключается в том, что в способе приготовления бумажной массы путем обрабоки суспензии волокнистого полуфабриката водным раствором анионного полиэлектролита на основе продукта конденсации формальдегида и водным раствором неионогенного полимера - полиэтиленоксида с молекулярной массой (3.5-7) 10е, в качестве анионного полиэлек- ролита используют продукт конденсации формальдегида с нафталинсульфокислотой. Обработку осуществляют при соотношении указанного продукта конденсации и полиэтиленоксида (ПЭО) 1,4:1 - 10:1 и при расходе продукта конденсации 0,05-0,20% и расходе ПЭО 0,01-0,07% от массы абсолютно сухого волокна (а.с.в.).

После обработки волокнистой суспензии продуктом конденсации формальдегида с нафталинсульфокислотой и перед обработкой ПЭО возможно введение в бумажную массу последовательно наполнителя, проклеивающего вещества и коагулянта. В зависимости от вида изготовляемой бумаги после обработки суспензии волокнистого полуфабриката продуктом конденсации (перед введением ПЭО) в нее вводят только наполнитель либо наполнитель и коагулянт.

В предлагаемом способе приготовления бумажной массы сульфированный наф- талмнформальдегидный конденсат, имеющий низкую поверхностную активность, не обладает пенообрэзующей способностью и образует с полиэтиленоксидом поликомплексы с разветвленной структурой и высокими флокулирующими свойствами к компонентам бумажной массы и тем самым способствует высокому их удержанию и лучшему обезвоживанию бумажной массы на сеточном столе бумагоделательной машины.

Удержание компонентов бумажной массы оценивают по формуле

Уд.% 100(1--|).

где А - содержание твердого вещества в бумажной массе, г/л;

В - содержание твердого вещества в фильтрате, г/л.

Скорость обезвоживания определяется по стандартной канадской методике и оценивается как время истечения 200 мл фильтрата.

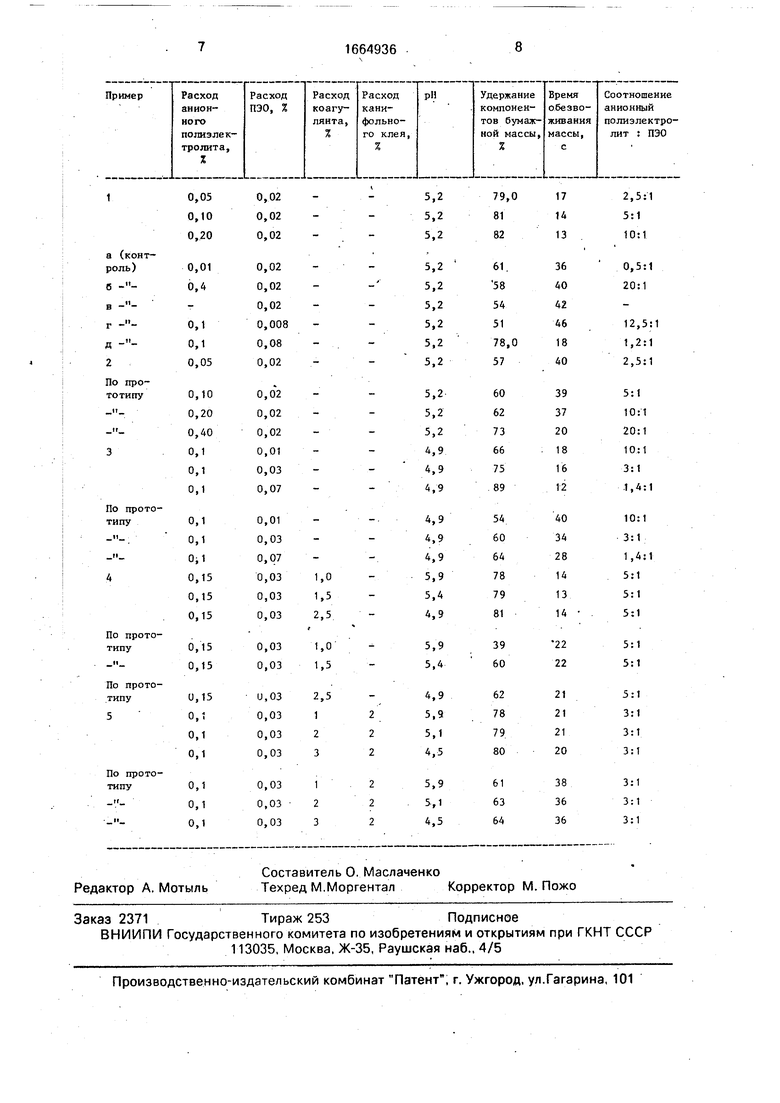

П р и м е р 1. Волокнисную суспензию, состоящую из 75% дефибрерной древесной массы и 25% сульфитной небеленой целлюлозы, при перемешивании обрабатывают последовательно водным раствором анионного полиэлектролита на основе продукта конденсации формальдегида с нафталин- сульфокислотой в количестве 0,05-0,20% от массы а.с.в. и водным раствором неионо- генного полимера - полиэтиленоксида в количестве 0,02% от массы а.с.в. Результаты по удержанию компонентов бумажной массы на сетке бумагоделательной машины и времени обезвоживания представлены в таблице.

а.Волокнистую суспензию готовят аналогично примеру 1.Расход анионного поли- электролита на основе продукта конденсации формальдегида с нафталин- сульфокислотой составляет 0,01%, расход неионогенного полимера полиэтиленоксида составляет 0,02% от массы а.с.в.

б.Волокнистую суспензию готовят аналогично примеру 1. Расход анионного поли- электролита на основе продукта конденсация формальдегида с нафталин- сульфокислотой составляет 0,4% от массы а.с.в., расход неионогенного полимера полиэтиленоксида составляет 0,02% от массы а.с.в.

в.Волокнистую суспензию готовят аналогично примеру 1. Расход неионогенного полимера полиэтиленоксида составляет 0,02% от массы а.с.в. Анионный полиэлектролит на основе продукта конденсации формальдегида с нафталинсульфокислотой не используется.

г.д. Волокнистую суспензию готовят аналогично примеру 1. Расход анионного полиэлектролита на основе продукта конденсации формальдегида с нафталинсульфокислотой составляет 0,1% от массы а,с,в., расход неионного полимера полизти- леноксида составляет соответственно 0,08

и 0,08% от массы а.с.в.

П р и м е р 2. (известный) Волокнистую суспензию, приготовленную аналогично примеру 1, при перемешивании обрабатывают последовательно водным раствором

0 анионного полиэлектролита на основе продукта поликонденсации формальдегида с сульфопроизводными нафтола в количестве 0,05-0,4% от массы а.с.в. и водным раствором неионогенного полимера полиэшле5 ноксида в количестве 0,02% от массы а.с.в. П р и м е р 3. Волокнистую суспензию, состоящую из 75% дефибрерной древесной массы и 25% небеленой сульфитной целлюлозы, обрабатывают водным раствором

0 анионного полиэлектролита на основе продукта конденсации формальдегида с нафталинсульфокислотой в количестве 0,1% от массы а.с.в. Далее в нее вводят каолин в количестве 10% от массы а.с.в. После этого

5 бумажную массу обрабатывают раствором неионогенного полимера полиэтиленоксида в количестве 0,01-0,07% от массы а.с.в. а. Волокнистую суспензию, приготовленную аналогично трем предыдущим опы0 там примера 3, обрабатывают водным раствором анионного полиэлектролита на основе продукта поликонденсации формальдегида с сульфопроизводными нафтола в количестве 0,1% от массы а.с.в. Далее

5 в нее вводят каолин в количестве 10% от массы а.с.в. После этого бумажную массу обрабатывают водным раствором неионогенного полимера полиэтиленоксида в количестве 0,01-0,07% от массы а.с.в.

0 П р и м е р 4. Волокнистую суспензию, состоящую из 75% ТММ и 25% сульфитной беленой целлюлозы, обрабатывают водным раствором анионного полиэлектролита на основе продукта конденсации формальде5 гида с нафталинсульфокислотой в количестве 0,15% от массы а.с.в. Далее в нее вводят последовательно каолин в количестве 20% от массы а.с.в. и водный раствор сульфата алюминия в количестве 1-2,5% от массы

0 а.с.в. После этого бумажную массу обрабатывают водным раствором неионогенного полимера полиэтиленоксида в количестве 0,03% от массы а.с.в.

а. Волокнистую суспензию, приготов5 ленную аналогично трем предыдущим опытам примера 4, обрабатывают водным раствором анионного полиэлектролита на основе продукта поликонденсации формальдегида с сульфопроизводными нафтола в количестве 0,15% от массы а.с.в. Далее

в нее вводят каолин в количестве 20% от массы а.с.в. и водный раствор сульфата алюминия в количестве 1-2,5% от массы а.с.в. последовательно. После этого бумажную массу обрабатывают водным раствором не- ионогенного полимера полиэтиленоксида в количестве 0,01 %-0,07% от массы э.с.в.

Примерб. Волокнистую суспензию, состоящую из 60% беленой сульфитной целлюлозы и 40% беленой сульфатной целлюлозы, обрабатывают водным раствором анионного полиэлектролита на основе продукта конденсации формальдегида с нафта- линсульфокислотой в количестве 0,1% от массы а.с.в. После обработки суспензии волокнистого полуфабриката в нее вводят последовательно при перемешивании 30% каолина, 2% канифольного клея от массы а.с.в. и водный раствор , в количестве 1-3% от массы а.с.в. Далее бумажную массу обрабатывают водным раствором не- ионогенного полимера полиэтиленоксида в количества 0,03% от массы а.с.в.

а. Волокнистую суспензию, приготов- лен1 «ю аналогично предыдущим опытам при ара 5, обрабатывают водным раствором анионного полиэлектролита на основе продукта поликонденсации формальдегида с сульфопроизводными нафтола в количестве 0,1% от массы а.с.в. После обработки волокнистого полуфабриката в нее вводят последовательно при перемешивании 30% от массы э.с.в. каолина, 2% канифольного клея и водный раствор сульфата алюминия в количестве 1-3% от массы а.с.в. Далее бумажную массу обрабатывают водным раствооом неионогенного полимера поли- этиленоксида в количестве 0,03% от массы а.с.в.

Из таблицы видно, что предлагаемый способ приготовления бумажной массы более эффективен для повышения удержания и ускорения обезвоживания, чем известный способ приготовления бумажной массы, где в качестве продукта конденсации используют нафтолформагльдегидную смолу при равных соответствующих расходах обоих компонентов.

Оптимальное соотношение продукта конденсации нафталинсульфокислоты с формальдегидом и ПЭО составляет 1,4: - 10:1 (пример 1). При этом оптимальный расход продукта конденсации составляет 0,05- 0,2% от массы а.с.в., а оптимальный расход ПЭО составляет 0,01-0,07% от массы а.с.в.

Как видно из примера 3, введение в бумажную массу наполнителя не снижает

эффективности действия полимерной системы.

Как видно из примеров 4,5, введение в бумажную массу как коагулянта, так и проклеивающего вещества и коагулянта, не ухудшает воздействие полимерной системы на удержание и скорость обезвоживания.

Формула изобретения

1. Способ приготовления бумажной массы путем обработки суспензии волокнистого полуфабриката водным раствором анионного полиэлектролита на основе продукта конденсации формальдегида и водным раствором неионогенного полимера- полиэтиленоксида, отличающийся тем, что, с целью повышения удержания компонентов бумажной массы и степени ее обез- воживания в качестве анионного

полиэлектролита используют продукт формальдегида с нафталинсульфокислотой.

2.Способ по п.1,отличающийся тем, что, обработку суспензии волокнистого полуфабриката осуществляют при соотношении продукта конденсации формальдегида с нафталинсульфокислотой и полиэтиленоксида 1,4:1 - 10:1.

3.Способ по п.1, отличающийся тем, что, продукт конденсации формальдегида с нафталинсульфокислотой вводят в количестве 0.05-0,20%, а полизтиленоксид в количестве 0,01-0,07% от массы абсолютно сухого волокна.

4.Способ по п.1,отличающийся тем, что обработку суспензии волокнистого

полуфабриката продуктом конденсации формальдегида с нафталинсульфокислотой и полиэтиленоксидом проводят последовательно.

5. Способ по п.1,отличающийся тем, что после обработки суспензии волокнистого полуфабриката продуктов конденсацииформальдегидаснафталинсульфокислотой в нее вводят наполнитель.

6.Способ по п.1,отличающийся тем, что после обработки суспензии волокнистого полуфабриката продуктом конденсацииформальдегидас 0

нафталинсульфокислотой в нее последовательно вводят наполнитель и коагулянт.

7.Способ по п.1,отличающийся тем, что после обработки суспензии волокнистого полуфабриката продуктом конденсэцииформальдегидас

нафталинсульфокислотой в нее вводят последовательно наполнитель, проклеивающее вещество и коагулянт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

| Способ размола целлюлозосодержащего волокнистого полуфабриката для изготовления бумаги | 1988 |

|

SU1601264A1 |

| Способ изготовления бумаги | 1979 |

|

SU834292A1 |

| Способ получения бумажной массы для изготовления газетной бумаги | 1989 |

|

SU1670020A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРАХМАЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1993 |

|

RU2026913C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Способ приготовления бумажной массы для изготовления бумаги для печати | 1988 |

|

SU1567711A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить удержание компонентов бумажной массы и степень ее обезвоживания. Волокнистую суспензию, состоящую из 75% дефибрерной древесной массы и 25% сульфитной небеленой целлюлозы, при перемешивании обрабатывают последовательно водным раствором анионного полиэлектролита - продукта конденсации формальдегида с нафталинсульфокислотой в количестве 0,05 - 0,20% от массы абс. сух. волокна и водным раствором неионогенного полимера полиэтиленоксида в количестве 0,01 - 0,07% от массы абс. сух. волокна при их соотношении соответственно (1,4 : 1) - (10 : 1). Перед обработкой полиэтиленоксидом возможно введение в бумажную массу последовательно наполнителя, проклеивающего вещества и коагулянта. В зависимости от вида изготовляемой бумаги можно вводить только наполнитель либо наполнитель и коагулянт. 6 з.п.ф-лы, 1 табл.

| Патент США № 3141815 | |||

| кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Патент США N 4070236/ кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-07-23—Публикация

1989-07-03—Подача