ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение представляет собой новый способ фторирования волокнистых полотен. Способ использует фторсодержащие плазменные продукты, созданные из плазмы, образованной в месте, удаленном от точки, где атомы фтора переносятся на волокнистое полотно. В соответствии с настоящим изобретением фторированные волокна могут быть подвергнуты процедуре электризации (придания их поверхности электрического заряда), так что впоследствии их можно использовать в качестве электретных фильтров.

УРОВЕНЬ ТЕХНИКИ

Известно, что электретные материалы, т.е. диэлектрические материалы, имеющие квазистатический электрический заряд, проявляют хорошие фильтрационными свойствами. Электретные материалы уже применялись в виде различных конструкций, однако для использования с целью фильтрации воздуха они имеют форму нетканых полимерных волокнистых полотен. Примером такого продукта является печной фильтр Filtrete™, продаваемый компанией 3М Company. Нетканые полимерные электретные фильтры используются также в персональных респираторах, как описано, например, в патентах US 5307796, US 5804295 и US 6216,693.

Для получения электретов использовались различные методы, включая бомбардировку волокон электрическими частицами (патент US 4215682), электризацию коронным разрядом постоянного тока (патенты US Re 30782 и US Re 32171 и патент US 4592815), гидроэлектризацию (патенты US 5496507, US 6119691, US 6375886, US 6406657, US 6743464 и US 6783574), и воздействие поляризованными жидкостями. Электрический заряд, который придается диэлектрическому материалу, эффективно повышает улавливание частиц.

Во время использования электретные фильтры часто забиваются частицами и загрязнителями, ухудшающими их фильтрующие способности. Например, жидкие аэрозоли, особенно масляные, могут служить причиной потери усиленной электретом фильтрационной эффективности фильтров (патент US 6627563).

Были разработаны многочисленные способы, направленные на противостояние упомянутой потере фильтрационной эффективности. Один из методов включает добавление в фильтр дополнительных слоев нетканого полимерного волокна. Этот подход, однако, может увеличить перепад давления на фильтре, а также его вес и размер. Особенно неприятны эти недостатки, когда электретный фильтр используется в персональном респираторе. Увеличение перепада давления, приводит, например, к росту сопротивления дыханию, что делает респиратор некомфортным при использовании.

Другой метод повышения устойчивости к маслянистым аэрозолям включает добавление расплава технологической фторсодержащей добавки к полимеру во время создания полимерного волокнистого материала (см., например, патенты US 5025052, US 5099026, US 5411576 и US 5472481). В качестве такой добавки могут быть фторсодержащий оксазолидинон, фторсодержащий пиперазин или перфторированный углеводород. Фторсодержащие соединения допускают переработку в расплавленное состояние, потому что они, в сущности, не деградируют в условиях процесса плавки, который используют для формирования волокон в электретном полотне (см. также патент US 5908598). Кроме способа, использующего плавление, фторирование электретов также выполнялось путем помещения полимерного материала в атмосферу, где имеются фторсодержащие продукты и инертный газ, с последующим приложением электрического разряда для химической модификации поверхности полимерного материала. Электрический разряд может иметь форму плазмы, такой как коронный разряд переменного тока. В процессе плазменного фторирования атомы фтора попадают на поверхность полимерного материала. Для фторирования полимерного материала можно использовать электризацию, например, вышеупомянутую технологию гидроэлектризации. Плазменный процесс фторирования описан в патентах US 6397458, US 6398847, US 6409806, US 6432175, US 6562112, US 6660210 и US 6808551. К другим публикациям, описывающим технологии фторирования, относятся: патенты US 6419871, US 6238466, US 6214094, US 6213122, US 5908598, US 4557945, US 4508781 и US 4264750; заявки на изобретения US 2003/0134515 и US 2002/0174869; и международная заявка на изобретение WO 01/07144. В патентах US 7244291 и US 7244292 описаны фторированные электретные материалы, обладающие улучшенной термической стабильностью.

В патенте US 5147678, принадлежащем университету западного Онтарио, описано использование дистанционной плазменной обработки для модификации поверхности полимерных материалов. Методы дистанционной плазменной обработки отличаются от методов прямой плазменной обработки тем, что обрабатываемая поверхность расположена вдали от области создания (генерации) плазмы. При использовании методов дистанционной плазменной обработки обрабатываемая поверхность подвергается действию только долгоживущих плазменных продуктов, которые способны достичь обрабатываемой поверхности, в отличие от более широкого диапазона продуктов, которые присутствуют в генерируемой плазме. Методы дистанционной обработки с содержанием в плазме N2, H2 и O2 используются для введения азота и кислорода в поверхность полимера.

Так, в патенте US 6197234 описано использование азотосодержащей плазмы для дистанционной плазменной обработки полимерных порошков или материалов и описано введение NF3 либо выше, либо ниже плазменной зоны с целью повысить «несмачиваемость тела».

Японский специалист в данной области, Инагаки (N.Inagaki), является автором нескольких публикаций, описывающих использование дистанционной плазменной обработки для создания модифицированных полимерных поверхностей. В одной из статей Инагаки (N.Inagaki, S.Tasaka, and S.Shimada, J. APPL. POLYM. SCI. 79, 808-815 (2001)) описывается модификация поверхности полиэтилентерефталатной пленки при обработке аргоновой плазмой. В статье рассматривается зависимость получаемого поверхностного видоизменения пленки от расстояния до так называемой "зоны аргоновой плазмы". В приведенном анализе сообщается, что в поверхностную структуру полиэтилентерефталатной пленки, обработанной в плазме, добавился кислород, причем в поверхность, подвергнутую дистанционной плазменной обработке, кислорода добавилось меньше. В другой статье Инагаки (Y.W. Park, N.Inagaki, J. APPL. POLYM. Sa. v.93, pp.1012-1020 (2004)) описывается поверхностная модификация фторированных полимерных пленок путем дистанционной плазменной обработки с введением аргона, водорода и кислорода. На трех различных фторполимерных субстратах (политетрафторэтилен, этилентетрафторэтилен и поливинилиденфторид) за счет такой дистанционной плазменной обработки уменьшилась концентрация поверхностного фтора и увеличилась концентрация поверхностного кислорода.

Дополнительно к числу патентов и публикаций, описывающих плазменные приборы и методы, включающие дистанционное плазменное фторирование, относятся, например, патенты US 5147678, US 6197234, US 6477980, US 6649222, US 6819096, US 7005845, US 7161112, US 7245084, US 7445695 и US 7468494. В заявке на изобретение US 2007/0028944 описан способ удаления поверхностных отложений за счет дистанционной плазменной обработки с NF3. В международной заявке WO 03/051969A2 описана плазменная обработка фторированных пористых материалов. Кроме того, способы осуществления дистанционной плазменной обработки описаны в следующих непатентных публикациях:

Renate Foerch et al. Oxidation of Polyethylene Surfaces by Remote Plasma Discharge: A Comparison Study with Alternative Oxidation Methods, JOURNAL OF POLYMER SCIENCE: PART A: POLYMER CHEMISTRY, V.28, pp.193-204 (1990);

N. Inagaki et al., Comparative Studies on Surface Modification of Poly (ethylene terephthalate) by Remote and Direct Argon Plasmas, JOURNAL OF APPLIED POLYMER SCIENCE, V. 79, pp.808-815 (2001);

Brigitte Mutel, Polymer Functionalization and Thin Film Deposition by Remote Cold Nitrogen Plasma Process, JOURNAL OF ADHESION SCIENCE AND TECHNOLOGY, V.22, pp.1035-1055 (2008).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Несмотря на то, что уже имеется ряд документов, описывающих использование способа дистанционной плазменной электризации различных фторированных материалов, до сих пор остается неизвестным и не используется способ доставки атомов фтора на поверхность нетканого полотна, содержащего полимерные волокна, с использованием дистанционной плазменной обработки. Известен способ доставки атомов фтора на волокнистые полотна с использованием плазмы, которую создают непосредственно в присутствии полотна.

Оказалось совершенно неожиданным, что при создании удаленной от объекта обработки плазмы можно получить атомы фтора и доставить их к волокнистому полотну по коллектору и средствам распределения. Также неожиданным было то, что при этом атомы фтора достаточно долго сохраняют способность вступать в реакцию, легко проникают в поры полотен и оседают на всех поверхностях нетканого полотна, как внутренних, так и внешних. Заявителям удалось показать на практике, что при использовании удаленного от обрабатываемого материала источника плазмы можно получить фторирование материала такого качества, что после электризации этого материала, он обладает хорошими фильтрационными параметрами в маслянистой загрязненной среде. Упомянутые хорошие фильтрационные параметры были достигнуты даже после того, как материал подвергли термическому старению.

Одним из объектов изобретения является способ изготовления фторированного волокнистого полотна. Способ включает получение нетканого полотна, содержащего полимерные волокна, создание плазмы, содержащей атомы фтора, в первом месте, доставку продуктов плазмы на нетканое полотно во втором месте, удаленном от первого места, при котором обеспечивается перенос атомов фтора на поверхность полимерных волокон.

Другим объектом изобретения является способ изготовления нетканого волокнистого электрета. Способ включает фторирование нетканого полотна, содержащего полимерные волокна, продуктами плазмы, созданной в месте, удаленном от места фторирования, и электризацию фторированного нетканого волокнистого полотна.

Другим объектом изобретения является электретный материал, содержащий нетканое полотно, которое включает мелтблаун волокна (полученные путем раздува расплава полимера), содержащие полипропилен и имеющие атомы фтора на поверхностях мелтблаун волокон в полотне, при этом атомный процент фтора более 40% и полученное ToF-SIMS методом (время-пролетная масс-спектроскопия вторичных ионов) отношение C3F4H+ к C2F5 + превышает величину 0,3, которая превосходит пороговое значение линии RFT1 для атомного процента фтора.

В ходе использования традиционных способов фторирования проявились проблемы в вопросе создания и поддержании равномерной плазмы над большой площадью. Равномерность (однородность) электрического разряда зависит от изменения расстояния между электродами, изменения в процессе протекания газа и изменения физических характеристик обрабатываемого продукта. Чувствительность разряда к упомянутым факторам тем больше, чем больше размер разряда. При осуществлении заявляемого способа зона, где создают плазму, отделена от зоны, где продукты плазмы поступают на полотно. Пространственное разделение этих двух зон позволяет лучше управлять процессом в целом, поскольку каждую из составляющих процесса можно оптимизировать независимо друг от друга. Одно из преимуществ пространственного разнесения места создания плазмы и места осуществления химической реакции на полотне объясняется тем, что на равномерность обработки влияет главным образом равномерное распределение продукта плазмы, а не распределение электрического разряда плазмы. Когда плазму создают вдали от места переноса атомов фтора, окно, в котором происходит процесс, может быть расширено, поскольку нетканое полотно при этом не взаимодействует с плазмой непосредственно в месте ее создания.

Другое преимущество изобретения заключается в том, что можно использовать более высокий уровень мощности плазмы, обеспечивающий более полный распад молекул газов, содержащих фтор. В известных способах фторирования полотен с использованием плазмы значительно труднее получить более высокий уровень мощности над большой площадью электродов, который необходим для распада молекул. Кроме того, отсутствует опасность повреждения полотна, поскольку в том месте, где создают плазму, полотна нет.

К преимуществам настоящего изобретения относится также и то, что оно позволяет использовать NF3 вместо газообразного фтора F2 или фтороуглеводородов, таких как C3F8. Как ни удивительно, заявителя обнаружили, что азот практически не проникает в нетканое полотно, когда в качестве стартового материала для создания плазмы используется NF3. Возможность неиспользования фторосодержащих углеродов также является достижением, поскольку в этом случае нет необходимости очищать от них оборудование для плазменного фторирования и обрабатываемое полотно.

Материалы, созданные в соответствии с настоящим изобретением, отличаются от волокнистых полотен, фторированных с использованием локальной плазмы, величиной отношения C3F4H+ к C2F5 +. Упомянутое отношение при заданном атомном проценте фтора больше в нетканых полотнах, выполненных в соответствии с настоящим изобретением. Это отношение может быть определено с использованием линии порогового значение «удаленного» фторирования, описанного ниже. В нетканых полотнах, выполненных в соответствии с настоящим изобретением, отношение C3F4H+ к C2F5 + находится выше линии, соответствующей фторированию при локальной обработке плазмой. Изделия, созданные в соответствии с настоящим изобретением, могут иметь упомянутое отношение значительно больше, чем то, которое соответствует линии 1 порогового значения "дистанционного" фторирования и даже выше линии 2 и даже выше линии 3. Время-пролетная масс-спектроскопия вторичных ионов (ToF-SIMS метод) убедительно показала, что величина упомянутого отношения значительно отличается от величин, полученных для случаев локального фторирования, в частности, уровень атомного процента фтора на 40% выше, и даже бывает примерно на 42% выше. Нетканые полотна, имеющие такой высокий процент содержания фтора, обладали хорошими характеристиками после того, как их подвергли процедуре ускоренного старения.

Используемые термины и их определение

Термин «включает в себя (или включающий)» - это стандартный патентный термин, допускающий изменения его значений в рамках таких синонимов, как «включает», «имеет» или «содержит». Несмотря на то, что термины «содержит», «включает в себя», «включает», «имеет» или «имеет в своем составе» обычно используют как термины, допускающие широкое толкование, настоящее изобретение может быть также описано с использованием более узких терминов. Например, термин «по существу состоит из» означает исключение тех вещей или элементов, которые могли бы нанести вред фторированному материалу, фторированному электрету или способу его изготовления.

Термин «электрет» означает диэлектрический материал, имеющий, по меньшей мере, квазистационарный электрический заряд.

Термин «электрический заряд» означает, что существует разделение зарядов. Термин «атомы фтора» означает атомарный фтор и/или любой молекулярный фрагмент или молекулу, которые содержит фтор.

Термин «фторирование» означает нанесение атомов фтора на поверхность материала.

Термин «распределительный коллектор» или «гребенка» означает устройство или комбинацию частей, которые распределяют текучую среду.

Термин «нетканый материал» означает структуру или часть структуры, в которой волокна или другие структурные компоненты соединены вместе не в процессе ткачества, а иными средствами.

Термин «плазма» означает ионизированный газ.

Термины «плазменные продукты» или «продукты плазмы» означают фрагменты молекул подвергнутых воздействию плазмы (или комбинации этих фрагментов).

Термин «полимер» означает материал, содержащий повторяющиеся химические элементы, расположенные регулярно или нерегулярно.

Термины «полимерный» или «пластический материал» означает материал, который в основном включает один или несколько полимеров и может также включать другие ингредиенты;

Термин «удаленный от…» означает расположенный не в том же самом месте, а в ином.

Термин «полотно» означает воздухопроницаемую структуру, размеры которой в двух измерениях значительно больше, чем в третьем измерении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фиг.1 схематически изображен способ получения нетканого волокнистого фторированного электретного полотна.

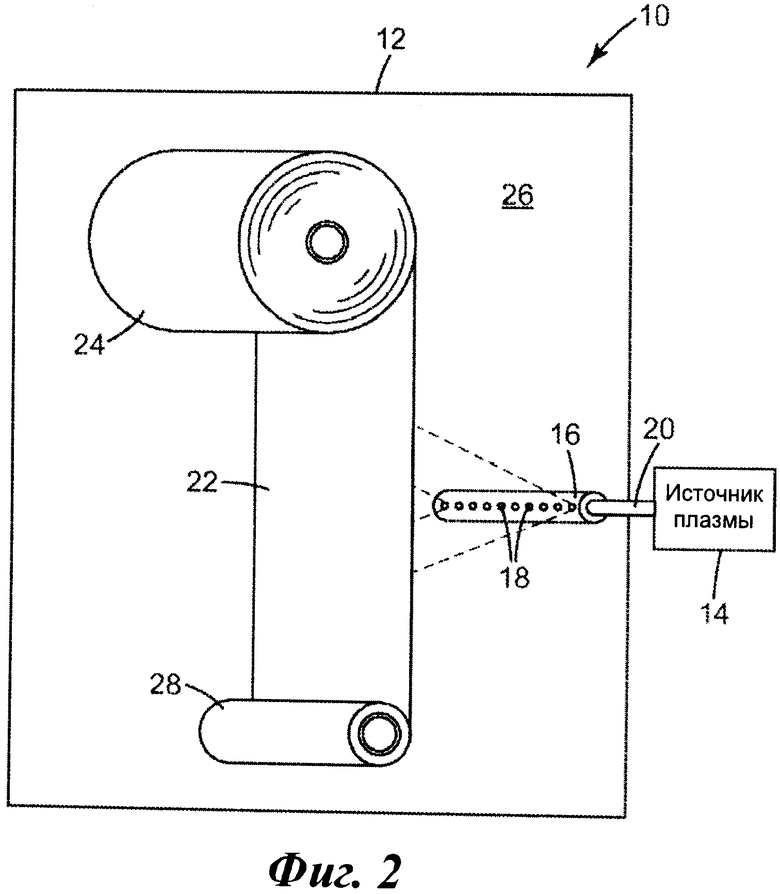

На Фиг.2 схематически показано устройство 10 для получения нетканого волокнистого фторированного электретного полотна 22 в соответствии с настоящим изобретением.

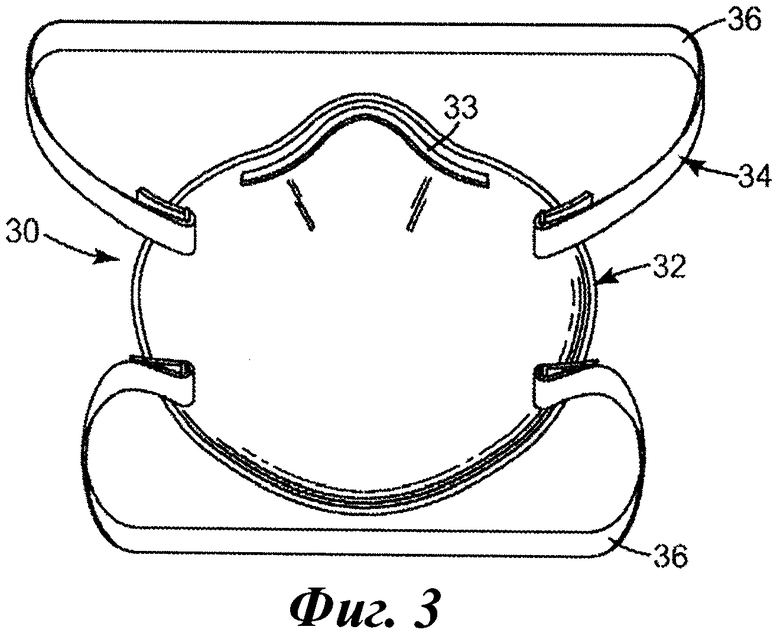

На Фиг.3 показан в аксонометрии вид спереди одноразовой респираторной маски 30, которая может использовать электретную фильтрующую среду, выполненную в соответствии с настоящим изобретением.

На Фиг.4 представлено поперечное сечение корпуса 32 маски, показанной на Фиг.3, показывающее слой 40 фторированных волокон электретного фильтра.

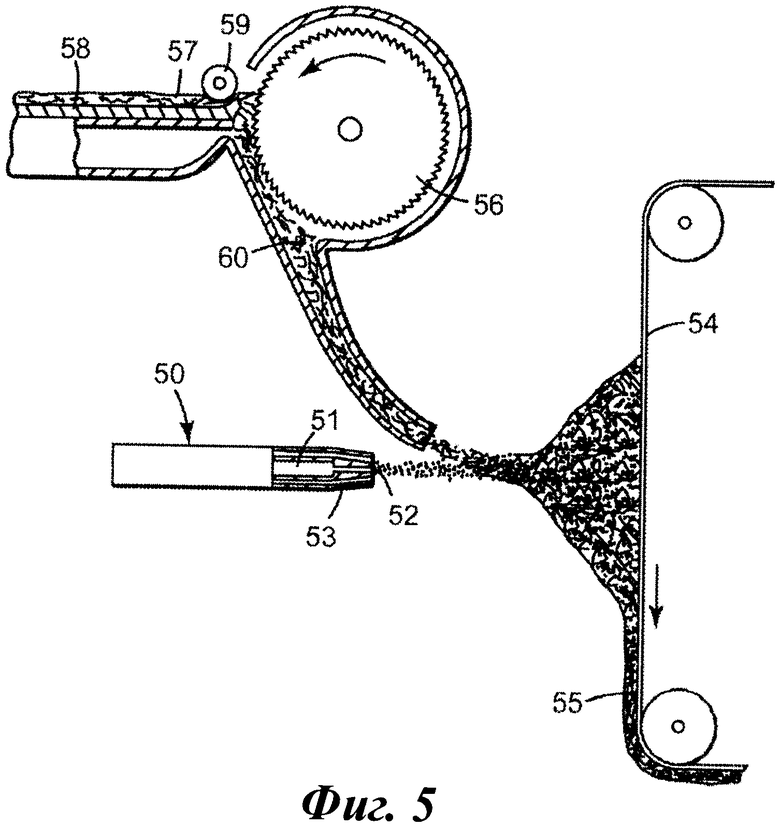

На Фиг.5 показано частичное поперечное сечение устройства, используемого для изготовления нетканого волокнистого полотна 55, пригодного для использования в соответствии с настоящим изобретением.

На Фиг.6 представлены результаты время пролетной масс-спектроскопии вторичных ионов, полученные при локальном и дистанционном фторировании полотен, изготовленных из полученных методом раздува расплава полипропилена микроволокон (BMF).

На Фиг.7 представлен график зависимости полученного методом время-пролетной масс-спектроскопии вторичных ионов отношения C3F4H+ к C2F5 + от процентного содержания атомарного фтора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 иллюстрирует пример последовательности действий, выполнение которых позволяет изготовить волокнистое нетканое полотно, имеющее на поверхности волокон атомы фтора. Для получения такого продукта можно создать плазму в месте, удаленном от камеры, поставляющей атомы фтора. Плазма используется для того, чтобы создать химически активные продукты, содержащие атомарный фтор. Как показано, зона, где создана плазма, отделена от зоны, где нетканое полотно обрабатывают плазменными продуктами. Такое отделение позволяет лучше контролировать процесс. Генерация реагента и шаги по обработке полотна могут быть оптимизированы независимо друг от друга. Процесс генерации активных частиц и реакция также могут усовершенствоваться независимо друг от друга. Камера, поставляющая атомы фтора, также допускает улучшения в части развития большей площади для равномерной обработки нетканых полотен плазменным продуктом. Плазма может быть создана с использованием известных удаленных источников плазмы, включая Litmas® аппараты, выпускаемые компанией Advanced Energy Industries, Inc. (Колорадо). К пригодным удаленным источникам продуктов плазмы, выпускаемым упомянутой компанией относятся, например аппараты Litmas® RPS 1501 и 3001. Они могут поставлять химически активные газы, в связи с чем их используют для создания плазменных продуктов, содержащих атомы фтора. К другим надежным источникам фторированных газовых продуктов относится плазменный прибор Astron®, выпускаемый компанией MKS Instruments Inc. Когда плазма создана, плазменный продукт может быть доставлен по трубопроводу в камеру обработки, предпочтительно вакуумную камеру, где размещено подлежащее обработке нетканое полотно. Плазменный продукт, содержащий химически активные составляющие, поступает в камеру и быстро вступает в реакцию с нетканым полотном. В точке, где происходит фторирование, более нет плазмы, т.е. имеются молекулярные фрагменты и комбинации таких фрагментов, которые в результате получились из плазмы, но самой плазмы больше нет. Фторированное полотно затем может быть удалено из камеры и подвергнуто электризации для создания фторированного электретного нетканого волокнистого полотна. Электризация нетканого волокнистого полотна может быть выполнена с использованием ряда известных способов, описанных ниже.

На Фиг.2 приведен пример системы 10 плазменного фторирования, содержащей рабочую камеру 12 и источник 14 плазмы. Внутри камеры 12 имеется средство 16 для распределения плазменного продукта (или распределительное средство 16), преимущественно равномерно и одинаково по лицевой поверхности полотна. Распределительное средство 16 может включать распылитель или распылительную головку или другой распределительный коллектор, например трубу, содержащую ряд отверстий 18 или прорезей (или прорезь), распылительную головку, группы отверстий, выполненные в плоскости или в небольшом объеме, или иные подходящие средства, которые могут заставить плазменный продукт поступать на лицевую поверхность полотна и равномерно на ней распределиться. Обычно распределительное средство размещают на расстоянии от 2 см до 30 см от полотна. Распределительное средство располагается поперек полотна в направлении перпендикулярном его движению. Количество плазменного продукта, доставляемого за минуту к камере 12, может лежать в диапазоне примерно от 3 см3 до 400 см3 на 1 см длины распределительного коллектора. Плазменный продукт подается от источника 14 к распределительному средству 16 по каналу 20. Канал 20 может быть выполнен в виде обыкновенной трубы или в виде ряда трубок с отводами, которые обеспечивают эффективную доставку продукта внутрь камеры 12. Канал 20 может быть сформирован в виде непрерывного множества отверстий в виде щелей, до одного отверстия каждые 8 см с закрытым участком между отверстиями. В распределительном средстве соотношение площадей входных и выходных отверстий может составлять от 0,1 до 1,5. Распределительное средство может быть выполнено из различных материалов, пригодных к работе в среде плазменного продукта. Такие материалы обычно являются термостойкими, не боятся коррозии, в частности это может быть алюминий, нержавеющая сталь, никель, фторполимеры или другие материалы, способные переносить среду плазменного продукта и позволяющие доставлять его в камеру с реагентами.

В предпочтительном варианте система соединена с камерой 12 с целью перемещения молекул из камеры таким образом, чтобы плазменный продукт наиболее эффективно вступал в реакцию (взаимодействовал) с нетканым полотном 22. Для стимулирования подачи плазменного продукта внутри камеры 12 может быть размещен (в одном месте или в нескольких местах) впускной трубопровод. Чтобы направить поток продукта через полотно, впускной трубопровод может быть расположен поблизости от открытой части полотна со стороны, противоположной коллектору, распределяющему плазменный продукт. Фторирование полотна 22 может быть выполнено в результате загрузочной процедуры путем подачи рулона 24 полотна в полость 26 камеры. Во время подачи продукта от источника 14 плазмы в полость 26 камеры по каналу 20 и через распределительное средство 16 полотно 22 может перематываться из первого рулона 24 на второй рулон 28. Открытый участок полотна между рулонами, подвергаемый бомбардировке частицами плазменного продукта может иметь площадь примерно от 0,02 м2 до 10 м2, чаще от 0,1 м2 до 0,5 м2. Скорость подачи полотна составляет от 1 м/мин до 100 м/мин, чаще от 2 м/мин до 30 м/мин. После того как рулон 24 полностью перемотан в рулон 28, и полотно должным образом обработано плазменным продуктом во время его транспортировки, подача плазменного продукта в камеру 12 может быть прекращена. При этом фторированное полотно может быть извлечено из камеры 12. Затем в камеру 12 помещают новое необработанное полотно и обрабатывают его так же, как описано выше. При использовании способа в соответствии с изобретением нетканое полотно может стать фторированным во всю его ширину. В соответствии с настоящим изобретением полотна с шириной более 1 м, более 2 м и даже более 4 м могут стать фторированными. Коллекторы, используемые для доставки плазменного продукта к камере, могут иметь длину, соизмеримую с шириной полотна. Коллекторы, используемые при осуществлении настоящего изобретения, могут быть выполнены таким образом, чтобы обеспечить по существу равномерное распределение продукта, выходящего из трубы, имеющей вытянутые вдоль линии прорези. Распределительный коллектор может иметь специфическую геометрию, включая форму и ориентацию прорезей, их поперечное сечение и поперечное сечение входных отверстий. Примером может его выполнения может быть «Трубопровод для доставки текучих веществ, имеющий заданные параметры расхода массы, и способ его создания», описанный в заявке на изобретение US 2006-0265169. Применяемые для фильтрации полотна обычно имеют толщину в диапазоне, по меньшей мере, от 0,25 мм до 5 мм или более. Внутри камеры доставки фтора могут быть размещены очень большие рулоны. Такие рулоны могут иметь диаметр, по меньшей мере, около 0,5 м и даже более 3 м. Общий объем камеры фторирования может быть в пределах от 1 м3 до 60 м3, чаще от 4 м3 до 30 м3. Камера доставки фтора может включать также одно или несколько окон. Так что протекание процесса фторирования можно наблюдать визуально. Завершение процесса может быть визуально отмечено путем наблюдения за перемоткой полотна 22 с первого рулона 24 на второй рулон 28. Для информирования оператора о завершении процесса фторирования могут быть использованы предупредительный сигнал или иные средства. Вакуумная рабочая камера может дополнительно включать одну или более дверей, которые позволяют удалить рулон 28 из вакуумной камеры и другой рулон 24 поместить в нее.

Фторированные электреты имеют различные применения в области фильтрации. Однако некоторые фильтры требуют повышенной термической стабильности, чтобы соответствовать техническим требованиям к изделиям, например, военного назначения, и требованиям Национального института охраны труда и промышленной гигиены, (см. Государственный стандарт для химической, биологической, радиологической и ядерной промышленности на фильтрующий защитный респиратор и Государственный стандарт для химической, биологической, радиологической и ядерной промышленности на полностью закрывающий лицо фильтрующий респиратор, приложение А от 4 апреля 2003 года - Стандарт Национального института охраны труда и промышленной гигиены).

Качество фильтрации электретного материала обычно характеризуются параметром, который принято называть «фактором (коэффициентом) качества» или «Q значением» или «QF». Показатель QF определяет качество фильтрации как сочетание параметров проникновения частиц и перепада давления. Как указывалось выше, некоторые фильтры требуют усиленной термической стабильности для удовлетворения специфики продуктов фильтрации. Существуют такие сферы применения, где материал электретных фильтров должен сохранять заряд при высоких температурах. Если созданный в соответствии с изобретением электретный материал подвергнуть форсированному старению при воздействии высокой температурой, то последующие испытания покажут, что таким путем могут быть достигнуты чрезвычайно высокие показатели качества. В частности, чрезвычайно высокие показатели фактора качества могут быть достигнуты после 9 часов выдержки при температуре 100°С. Показатель QF, полученный в результате такого испытания, указывается как «Q9». Нетканые дистанционно фторированные полотна, выполненные в соответствии с настоящим изобретением, могут проявлять увеличенную термическую стабильность, как измеренное значение Q9. Заявленные здесь электретные материалы могут сохранять способность эффективной фильтрации в течение длительного времени, несмотря на «старение» при высоких температурах.

Чем выше значение Q9 при данной скорости потока, тем лучше показатели фильтрации электрета после высокотемпературной выдержки. Электреты в соответствии с настоящим изобретением могут иметь величину Q9, по меньшей мере, около 1,5/мм H2O, в предпочтительном варианте приблизительно, по меньшей мере, от 1,6/мм Н2О, еще лучше приблизительно 1,8/мм Н2О. Величина Q9 может быть определена по методике, изложенной ниже.

Процесс фторирования может выполняться при давлении меньшем атмосферного, в условиях вакуума и при атмосферном давлении. Желательно выполнять процесс фторирования в контролируемой атмосфере, чтобы не допустить сталкивания загрязнений с доставляемыми на поверхность материала атомами фтора. Термин «контролируемая» означает, что устройство способно регулировать состав атмосферы в камере, где происходит фторирование. В предпочтительном варианте атмосфера по существу свободна от кислорода и других нежелательных компонентов. Обычно атмосфера содержит менее 1% по объему кислорода или других нежелательных компонентов, в лучшем случае - менее 0,1%.

Фторосодержащие соединения, присутствующие в атмосфере, могут извлекаться из фторированных компаундов, являющихся газами при комнатной температуре или становящихся газами при нагревании, или способных испаряться. К числу полезных источников фтора относятся атомы фтора, природный фтор, неорганические фториды, такие как фторид серы (например, SF6), фторид азота (например, NF3) и PF3, BF3, SiF4 и их комбинации. Окружение фторсодержащих соединений также может включать инертные газовые разбавители, такие как инертные газы гелия, аргона, и др. и их комбинации. Кроме того, в качестве инертного разбавителя может быть использован азот.

При формировании плазмы, во время электрического разряда могут создаваться различные фторсодержащие соединения. Плазма может иметь форму, например, тлеющего плазменного разряда, плазменной короны, тихого плазменного разряда (также называемого диэлектрическим плазменным барьерным разрядом и коронным разрядом переменного тока), и гибридной плазмы, например, форму тлеющего плазменного разряда при атмосферном давлении и псевдотлеющего разряда - см. патенты US 6808551, US 6660210, US 6562112, US 6432175, US 6409806, US 6398847 и US 6397458. Предпочтительна плазма переменного тока, созданная при пониженном давлении. «Пониженное давление» означает давление менее 700 Па, желательно менее 140 Па. Примеры подходящей поверхности, модифицированной процессами электрического разряда, описаны в патентах US 5244780, US 4828871 и US 4844979.

Поверхностная концентрация фтора может быть определена с использованием электронной спектроскопии для химического анализа (ESCA), также известной как рентгеновская фотоэлектронная спектроскопия (XPS). Как показала рентгеноэлектронная спектроскопия, поверхность электретных материалов, выполненных в соответствии с изобретением, содержит более 40% фтора, чаще более 45%. С помощью рентгеноэлектронной спектроскопии можно осуществить анализ химического состава только внешней поверхности образца (т.е. приблизительно на глубину от 30 Å до 100 Å).

Отношение C3F4H+ к C2F5 + измерялось с использованием время-пролетной масс-спектроскопии вторичных ионов, как описано ниже. Упомянутое отношение для изготовленных в соответствии материалов составляет, по меньшей мере, приблизительно 0,3, чаще - приблизительно 0,4. Это отношение выше линии 1 пороговых значений фторирования при дистанционной обработке плазмой (RFT1), показанной на Фиг.7. Линия RFT1 определяется формулой (1), приведенной ниже в примерах. Отношение C3F4H+ к C2F5 + может также быть выше линии RFT2 и в предпочтительном варианте - выше линии RFT3. Линии RFT2 и RFT3 определяются уравнениями (2) и (3), соответственно, в приведенных ниже примерах.

Волокнистые полотна, пригодные для использования в этом изобретении, могут быть получены различными способами, включая гидросцепление, аэродинамическое холстоформирование, гидравлическое холст-сформирование, процессы получения нетканого синтетического полотна, мелтблаун процессы, такие как описанные в отчете Van A. Wente, Superfine Thermoplastic Fibers, 48 INDUS. ENGN. CHEM. 1342-46 and in Report No. 4364 of the Naval Research Laboratories, published May 25, 1954, entitled Manufacture of Super Fine Organic Fibers by Van A. Wente et al. (Супертонкие термопластичные волокна 48 INDUS. ENGN. CHEM. 1342-46 и в отчете №4364 Военно-морской научно-исследовательской лаборатории, опубликованном 25 мая 1954 года озаглавленном «Производство сверхтонких органических волокон по Van A. Wente и др.). Волокнистые полотна могут быть сделаны с использованием комбинаций этих технологий и комбинаций таких волокон. Микроволокна, в частности, мелтблаун микроволокна особенно подходят для использования в полотнах, которые используются в качестве фильтров. В этом документе «микроволокно» означает волокно (волокна), имеющее эффективный диаметр около 35 мкм или меньше. Эффективный диаметр волокна может быть рассчитан с использованием уравнения 12, приведенного в: Davies, CN., The Separation of Airborne Dust and Particles, INST. MECH. ENGN., LONDON PROC. IB (1952). Для применений в фильтрации микроволокна обычно имеют эффективный диаметр менее 20 мкм, чаще от 1 мкм до 10 мкм. Могут быть использованы также волокна из фибриллированных пленок, см., например, патенты US RE30782, US RE32171, US 3998916 и US 4178157. Нетканые полотна, выполненные в соответствии с настоящим изобретением, могут характеризоваться коэффициентами качества QF, которые превышают 2, 2,1, 2,2 и 2,3.

Для улучшения эластичности полотна, то есть, для уменьшения его плотности сшитые волокна можно использовать в сочетании с микроволокнами. Снижение плотности полотна позволяет понизить перепад давления на полотне и облегчить прохождение воздуха через фильтр. Меньшие перепады давления особенно желательны в индивидуальных респираторах, поскольку делают респиратор более комфортным. При незначительном перепаде давления требуется меньше энергии для пропускания воздуха через фильтр. Пользователю респиратора с маской отрицательного давления, т.е. респиратора, требующего отрицательного давления со стороны легких для продувания воздуха через фильтр, невозможно работать, так как трудно дышать отфильтрованным воздухом. Более низкие энергетические требования могут быть также полезны в системах фильтрации, снабженных источниками питания, для уменьшения расходов, связанных с питанием вентилятора, и продления срока службы батареи. В типичном нетканом волокнистом фильтре сшитые волокна составляют не более 90% веса, чаще не более 70%. Часто остальной вес приходится на микроволокна. Примеры полотен, которые содержат сшитые волокна, описаны в патенте US 4118531.

Для различных целей в полотна могут быть включены активные частицы, например, в качестве сорбентов, катализаторов и др. Например, в патенте US 5696199, описаны различные типы активных частиц, которые могут быть полезными. Активные частицы, обладающие сорбирующими свойствами, такие как активированный уголь или глинозем, могут быть включены в полотно для удаления органических паров во время фильтрации. Активные частицы могут присутствовать в полотне в количестве до примерно 95% объема. Примеры нетканых полотен, содержащих частицы, описаны, например, в патентах US 3971373, US 4100324 и US 4429001.

К числу полимеров, полезных для использования в производстве нетканых волокнистых полотен, используемых для электретов, относятся органические термопластичные непроводящие полимеры. Эти полимеры обычно способны сохранить высокое количество накопленного заряда и могут быть переработаны в волокна, например, посредством плавления с раздувом расплава или посредством скрепления прядением. Термин «органический» означает, что основа полимера состоит из атомов углерода. Предпочтение отдается полимерам, включающим полиолефины, такие как полипропилен, поли-4-метил-1-пентин, смеси или сополимеры, содержащие один или несколько этих полимеров, и комбинациям этих полимеров. Другие полимеры могут включать полиэтилен, другие полиолефины, перфторполимеры, поливинилхлориды, полистиролы, полиуглероды, поликарбонаты, полиэтилентерефталат, другие полиэстеры, такие как полилактид, полимеры природного происхождения, и комбинации этих полимеров, а также при желании другие непроводящие полимеры.

Волокнистые электреты в соответствии с настоящим изобретением, чтобы иметь множество полимерных компонентов, могут быть экструдированы или иным способом отформованы - см. патенты US 4729371, US 4795668 и US 4547420. Для создания бикомпонентного волокна различные полимерные компоненты могут быть расположены концентрично или вдоль длины волокна. Волокна могут быть приготовлены в форме «макроскопически гомогенного» полотна, т.е. полотна, выполненного из волокон, имеющих одинаковый основной состав.

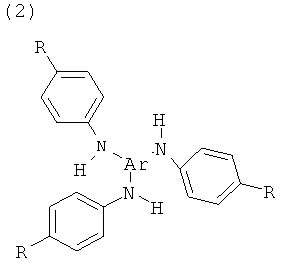

Волокна, изготовленные из полимерных материалов, могут содержать также другие подходящие добавки. К возможным добавкам относятся термически стабильные органические триазиновые компаунды или олигомеры, которые содержат по меньшей мере один атом азота в дополнение к атомам азота в триазиновом кольце - см. патенты US 6268495, US 5976208, US 5968635, US 5919847 и US 5908598. Другой добавкой, усиливающей электреты, получившие заряд от струй воды, является вещество Chimassorb™ 944 LF (поли[[6-(1,1,3,3,-тетраметилбутил)амоно]-5-триазин-2,4-диил] [[(2,2,6,6-тетраметил-4-пиперидол)гетероциклический имин]гексаметилен [(2,2,6,6-тетраметил-4-пиперидол)гетероциклический имин]]), производимое компанией Ciba Specialty Chemicals, Inc.. В качестве другой добавки могут быть азотозаменяющие амино соединения ароматического ряда, в частности, триаминозаменяющие соединения, примеры которых показаны ниже химическими формулами (1) или (2):

где Ar - трехвалентная ароматическая группа, в которой три атома азота с нулевой степенью замещения; n - целое число от 1 до 20 и каждый радикал (R) независимо друг от друга может быть группой, имеющей менее примерно 20 неводородных неметаллических атомов. Каждый R, например, может быть: водородом, галогеном, например, фтором, гидроксильной группой, алкильным радикалом, имеющим до 20 углеродных атомов, в частности, метилом, этилом, пропилом, бутилом и др.; галогенозамещенными алкилами, такими как трифторметильные (вероятно алкилы); алкокси, имеющими от 1 до 20 атомов углерода такими как метокси; эфиром, имеющим от 2 до 20 атомов углерода, таким как метоксикарбонильные производные; замещенными аминами, содержащими от 2 до 20 атомов углерода, такими как метиламин; и азотом. Дополнительные примеры добавок, повышающих способность заряжаться, приведены в заявках на изобретение США 61/058029 («Зарядо-повышающие добавки для электретов») и 61/058041 («Электретные полотна с зарядо-повышающими добавками»). Как правило, добавки присутствуют в полимерных материалах на уровне примерно от 0,1% до 5% по весу, чаще примерно от 0,25% до 2% по весу.

Другие добавки включают световые стабилизаторы, первичные и вторичные антиоксиданты, металлические деактиваторы, стерически затрудненные амины, стерически затрудненные фенолы, металлические соли жирных кислот, триэфирные фосфиты, соли фосфорной кислоты, фторсодержащие соединения, меламины и добавки, упомянутые в патентах US 7390351, US 5057710 и заявках на изобретения JP 2002-212439 и JP 2005-131485.

Волокна, содержащие добавки, могут быть закалены после формирования нагретой расплавленной смеси полимера и добавки, после чего для создания электретного материала осуществляют последовательно отжиг и зарядку. Изготовление электрета таким способом улучшает его фильтрующие свойства - см. патент US 6068799. Для улучшения нагрузочной характеристики электретные материалы также могут быть выполнены имеющими низкий уровень экстрагируемого углеводорода (менее 3,0% по весу) - см. патент US 6776951.

Полимерный материал, используемый для производства волокнистых электретов в соответствии с изобретением, может иметь при комнатной температуре значение удельного объемного сопротивления 1014 Ом·см или более. Значение удельного объемного сопротивления может составлять также примерно 1016 Ом·см или более. Удельное сопротивление полимерного материала, сформированного из волокон, может быть измерено в соответствии со стандартизованным тестом Американского общества по испытанию материалов D 257-93. Полимерный материал, используемый для изготовления волокнистых электретов и сформированный из волокон, таких как выдуваемые из расплава волокна (мелтблаун волокна), должен быть, в основном свободен от таких компонентов, как антистатические вещества, поскольку они могут увеличить электрическую проводимость или иным способом помешать способности электретного материала заряжаться и удерживать электрические заряды.

Электреты для респираторных фильтров, включающие нетканые полимерные волокнистые полотна, обычно имеют «удельный вес» от 2 г/м2 до 500 г/м2, чаще от 2 г/м2 до 150 г/м2. Упомянутый «удельный вес» - это масса полотна фильтра, приходящаяся на единицу его площади. Толщина такого нетканого полимерного волокнистого полотна обычно составляет от 0,25 мм до 20 мм, чаще от 0,5 мм до 2 мм. Обычно в фильтрующих элементах используют многослойное волокнистое электретное полотно. Коэффициент заполнения волокнистого электретного полотна обычно составляет от 1% до 25%, чаще от 3% до 10%. Это безразмерный параметр, определяющий относительную сплошность материала.

Электретные материалы, выполненные в соответствии с изобретением, могут быть использованы в фильтрующих лицевых масках или других респираторах, которые приспособлены закрывать, по меньшей мере, нос и рот пользователя. Электретные материалы можно также использовать в фильтрующих картриджах для респираторов, закрывающих лицо полностью или частично.

Фиг.3 иллюстрирует пример фильтрующей лицевой маски 30, конструкция которой может включать электрически заряженное нетканое полотно, изготовленное в соответствии с настоящим изобретением. Как правило, чашеобразный корпус 32 маски может быть выполнен литьем в форме, обеспечивающей прилегание к носу и ко рту пользователя. Корпус 32 маски выполнен пористым, чтобы вдыхаемый воздух мог через него проходить. Для удаления загрязняющих веществ из вдыхаемого воздуха электретная фильтрующая среда расположена в корпусе 32 маски, как правило, по всей площади поверхности. Для обеспечения удобного прилегания сверху к носу пользователя на корпусе маски может быть расположен соответствующий носовой зажим 33. Носовой зажим может быть М-образной формы, как описано в патенте США на промышленный образец USD 412573 и в патенте на изобретение US 5558089. Для удерживания корпуса 32 маски на лице пользователя могут быть предусмотрены ремешок или ременная подвесная система 34. На Фиг.1 показана подвесная система 34 из двух ремешков, тем не менее, можно использовать и только один ремешок 36. Различные конфигурации ременной подвесной системы описаны, например, в патентах US 4827924, US 5237986, US 5464010, US 6095143 и US 6332465. Для обеспечения быстрого выхода выдыхаемого воздуха изнутри маски на корпусе маски может быть установлен клапан выдоха - см. патенты US 5325892, US 5509436, US 6843248, US 6854463, US 7013895, US 7028689, US 7117868, US 7188622 и US 7311104, а также патент US RE37974.

На фиг.4 показан вид поперечного сечения корпуса 32 маски. Корпус 32 маски может иметь множество слоев, как показано позициями 38, 40 и 42. Электретная фильтрующая среда может поддерживаться другими слоями, формирующими профиль среды и выполненными из термически связанных волокон, таких как двухкомпонентные волокна, содержащие внешний термопластичный компонент, позволяющий волокнам скрепляться с другими волокнами в точках их пересечения. Слой 38 может быть внешним профилирующим слоем, слой 40 может быть фильтрующим слоем и слой 42 может быть внутренним профилирующим слоем. Профилирующие слои 38 и 42 поддерживают фильтрующий слой 40 и обеспечивают форму корпуса 32 маски. Несмотря на то, что в данном описании использован термин «профилирующие слои», упомянутые слои могут иметь более широкие функции. В частности, основной функцией внешнего слоя может быть защита фильтрующего слоя и предварительная фильтрация газового потока. Термин «слой» также использован условно, т.к. один слой может фактически включать несколько подстилающих слоев для получения желаемой толщины или веса. В некоторых вариантах осуществления изобретения только один, в основном внутренний профилирующий слой включен в лицевую маску, но профилирование может быть выполнено более долговечным и удобным, если использовать два профилирующих слоя, например, по одному с каждой стороны фильтрующего слоя, как показано на фиг.2. Примеры профилирующего слоя описаны в следующих патентах US 4536440, US 4807619, US 4850347, US 5307796 и US 5374458. Показанный на Фиг.1 и Фиг.2 корпус маски имеет в основном круглую чашеобразную конфигурацию, однако, он может иметь и другую форму - см., например, патент US 4883547. Кроме того, корпус маски может содержать внутреннее и/или внешнее покрывающее полотно. Это обеспечивает гладкий и комфортный контакт с лицом пользователя, а также предотвращает свободный выход волокон профилирующего и фильтрующего слоев из корпуса маски - см. патент US 6041782. Респираторная маска может иметь плоский складной корпус (он предпочтительней литого корпуса) - см., например, патенты US 6394090 и US 6484722.

Нетканые мелтблаун микроволокнистые полотна, пригодные для использования при осуществлении изобретения, могут быть получены, например, в устройстве, показанном на Фиг.5. Такое устройство содержит головку 50, включающую экструзионную камеру 51, через которую продвигается расплавленный волокнообразующий материал. Отверстия 52 головки, через которые выдавливается волокнообразующий материал, могут быть расположены в линию поперек переднего конца головки. Газ, обычно нагретый воздух, может нагнетаться с высокой скоростью через проводящие газ отверстия 53. Высокоскоростной газовый поток вытягивает волокнообразующий материал и уменьшает его толщину. После этого во время прохода к коллектору 54 волокнообразующий материал (поскольку это микроволокно) затвердевает, образуя полотно 55.

Когда в полотне присутствуют комплексные волокна, это значит, что они могли быть пропущены через ролик 56 приемного барабана, расположенного выше выдувающего волокна устройства, как показано на Фиг.5. Полотно 57 из комплексных волокон, обычно рыхлое нетканое полотно, такое как выполненное на RANDO-WEBBER® аппарате, продвигается вперед вдоль стола 58 под приводным роликом 59, где передняя кромка сцепляется с роликом 56 приемного барабана. Ролик 56 приемного барабана отрывает волокна из передней кромки полотна 57, разъединяя их. Оторванные волокна передаются в воздушный поток через наклонный желоб или трубу 60 внутрь потока микроволокон, где они смешиваются с ними. Когда в полотно нужно ввести твердые частицы, это можно сделать с использованием загрузочного механизма, аналогичного трубе 60. В добавление к технологиям с раздувом расплава (мелтблаун технология) волокнистые полотна, пригодные для применений в сфере фильтрации, могут быть изготовлены с использованием других методов, таких как спандбонд - процесс по изготовлению нетканого синтетического волокна. Кроме того, при осуществлении изобретения в фильтрах могут быть использованы нановолокна - см., например, заявку на изобретение США 61/017994 «Жидкие фильтрующие материалы и методы их изготовления и использования».

Электретный заряд может быть сообщен полимерным материалам с использованием различных известных (или получивших позднее развитие) устройств и методов, включающих системы гидроэлектризации. Документы, которые описывают упомянутые известные системы, включают патенты US 5496507, US 6119691, US 6375886, US 6406657, US 6743464 и US 6783574.

При использовании гидроэлектризации положительный и отрицательный заряды осаждают на волокна, при этом их распределение на полотне является случайным. Случайное распределение заряда способствует получению неполяризованного полотна. Таким образом, нетканое волокнистое электретное полотно, созданное путем электризации полярной жидкостью, например, водой, может быть по существу неполяризованным в плоскости, перпендикулярной к плоскости полотна. Волокна, наэлектризованные таким путем, имеют такое распределение заряда, как показанное на Фиг.5С в описании к патенту US 6119691. Если волокнистое полотно подвергать также электризации коронным разрядом, то распределение заряда на нем будет таким, как показано на Фиг.5В того же изобретения. Полотно, выполненное из волокон, заряженных исключительно с использование гидроэлектризации, обычно имеет неполяризованный захваченный заряд во всем объеме полотна. Слова «В сущности неполяризованный захваченный заряд» относятся к волокнистому электретному полотну, которое характеризуется плотностью заряда меньшей чем 1 мкКл/м2, где в знаменателе - площадь поверхности электрода, при этом такой результат получен путем моделирования с использованием термостимулированного разрядного тока. Такое распределение заряда может быть достигнуто, если подвергнуть полотно воздействию термостимулированного разрядного тока. Один из способов гидроэлектризации включает падение соударяющихся струй воды или потока мелких капель воды на материал под давлением в течение периода времени, достаточного для придания полотну усиливающего фильтрацию электретного заряда, и последующую сушку материала - см. патент US 5496507. Давление, необходимое для оптимизации упомянутого процесса придания материалу электретного заряда, зависит от типа используемого распылителя, типа полимера, из которого сделан материал, типа и концентрации добавок к полимеру, а также толщины и плотности материала. Обычно применяют давления в диапазоне от 10 psi до 500 psi (фунт-силы на квадратный дюйм) или в килопаскалях: от 69 кПа до 3450 кПа. Любой подходящий распылитель может обеспечить подачу струй воды или потока капель воды.

Средства распыления, пригодные для использования при осуществлении изобретения, включают форсунки и распылители с насосом. В форсунках водосодержащая жидкость, поступающая по жидкостный трубопровод и сжатый воздух, доставляемый через воздухопровод, подаются к соплу для обеспечения плотного контакта распыленной жидкости с материалом, подлежащим электризации, и воздействия на него. В распылителях с насосом насос заставляет поступившую жидкость пройти через форсунку для создания распыленной жидкости. Дальнейшее описание этого способа обеспечения контакта с водой описано в патенте US 6119691. Кроме того, электризуемый материал может быть приведен в контакт с водосодержащей жидкостью и различными другими методами, включая описанные в патентах US 6824718, US 6454986, US 6406657 и US 6375886.

Гидроэлектризация, достаточная для получения полотна с усиленным электретным зарядом, может быть выполнена путем осуществления контакта полотна с водосодержащей жидкостью. Водородный показатель рН и проводимость водосодержащей жидкости могут быть выбраны на основе дзета-потенциала (электрокинетического потенциала) материала - см. заявку на изобретение США 12/131770.

Контакт с водосодержащей жидкостью может быть достигнут путем ее распыления, смачиванием полотна, конденсацией жидкости на полимерное волокнистое полотно, подлежащее электризации. Если используется распылитель, то давление, необходимое для достижения оптимальных результатов, может зависеть от использованного типа опрыскивателя, типа полимера, из которого сформирован материал, толщины и плотности этого материала, и от того, была ли перед гидроэлектризацией проведена предварительная обработка, такая как коронный разряд. Обычно значение давления лежит в диапазоне от 10 psi до 500 psi (от 69 кПа до 3450 кПа). Используемая водосодержащая жидкость может иметь проводимость в диапазоне от 5 мкС/см до 9000 мкС/см (микросименсов на сантиметр) при дзета-потенциале материала, равном -7,5 мВ или меньше. При дзета-потенциале большем -7,5 мВ контактирующая жидкость может иметь проводимость в диапазоне примерно от 5 мкС/см до 5500 мкС/см. В другой ситуации проводимость может лежать в диапазоне примерно от 7 мкС/см до 3000 мкС/см, чаще от 10 мкС/см до 1000 мкС/см. Дистиллированная или деионизированная вода предпочтительней водопроводной воды. В качестве водосодержащей жидкости не может быть простая водопроводная вода, водосодержащей жидкостью может быть очищенная вода, полученная, например, путем дистилляции, обратного осмоса или посредством деионизации. Водосодержащая жидкость может содержать, по меньшей мере, 40%, чаще 60% и еще чаще 80% воды по объему. Желательно, чтобы водосодержащая жидкость содержала, по существу, 100% воды по объему.

Предварительная или последующая обработка коронным разрядом может быть использована для электризации полотен, как в отдельно, так и в сочетании с гидроэлектризацией, описанной выше - см. патенты US RE30782; US RE31285 и US RE32171 и патенты US 5401446, US 4588537, US 4592815 и US 4375718.

ПРИМЕРЫ

Методы испытаний

Метод определения показателя качества (QF)

В процессе испытаний в образцах были определены процент проникновения аэрозоля диоктилфталата (% ПД) и перепад давления (ΔР), после чего был рассчитан показатель качества (QF). Характеризующие качество фильтрации нетканых микроволокнистых полотен параметры (процент проникновении вещества и перепад давления) были оценены с использованием автоматического тестера фильтров AFT модель 8130 (производимого компанией TSI, Inc., Сент-Пол, шт. Миннесота), при этом в качестве эталонного аэрозоля использовали диоктилфталат. Аэрозоль диоктилфталата представляет собой монодисперсию со средним диаметром частиц 0,3 мкм и концентрацией в восходящем потоке от 70 мг/м3 до 125 мг/м3. Аэрозоль вводили под давлением через образец фильтрующего материала со средней калиброванной скоростью 42,5 л/мин (фронтальная скорость - 6,9 см/с). Аэрозоль вводили при отключенном аэрозольном нейтрализаторе статического электричества TSI модели 8113. Полное время испытания составляло 23 с (время подъема пены - 15 с, время усредненной пробы - 4 с и время очистки - 4 с). Одновременно с измерением процента проникновения аэрозоля был инструментально измерен перепад давления через фильтр (ΔР, в мм водяного столба). Концентрация аэрозоля диоктилфталата была измерена методом светорассеяния в восходящем и нисходящем потоках аэрозоля на фильтрующем материале с использованием калиброванных фотометров. Процент проникновения диоктилфталата (% ПД) определен как: % ПД=100×(концентрация диоктилфталата в нисходящем потоке/концентрация диоктилфталата в восходящем потоке). Для каждого материала были сделаны от 7 до 9 отдельных измерений при различных местоположениях на полотне, и результаты были усреднены. Полученные значения % ПД и ΔР были использованы для расчета QF по следующей формуле:

QF=-ln(% ПД/100)/ΔР,

где ln означает натуральный логарифм.

Чем больше значение QF, тем лучше характеристика фильтрации и соответственно уменьшение величины QF эффективно коррелирует с ухудшением характеристики фильтрации.

Рентгеновский тест на разряд (X-ray Discharge Test)

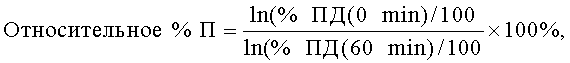

Показатель качества (QF) и процент проникновения (% П) испытываемых образцов полотен, отобранных для рентгеновского испытания, были предварительно определены с использованием описанного выше метода. Первоначальный показатель качества обозначается как «QF0». Образец полотна был облучен с каждой стороны рентгеновскими лучами с использованием описанной ниже системы, обеспечивающей полное равномерное облучение образца рентгеновскими лучами. После рентгеновского облучения образец фильтрующего материала был снова испытан для оценки его фильтрационной характеристики (QF и % ПД). Процедура была повторена после 5-минутного рентгеновского облучения, после 30-минутного рентгеновского облучения и после 60-минутного рентгеновского облучения. Вычислялось также относительное процентное проникновение. Значение относительного процентного проникновения до рентгеновского облучения и после 60-минутного облучение было подсчитано с использованием формулы:

где ln означает натуральный логарифм.

Рентгеновское облучение производилось с использованием рентгеновской облучающей системы Baltograph 100/15 СР (производство компании Balteau Electric Corp., Стамфорд, шт. Коннектикут) включающей генератор с заземленным потенциальным концом, мощностью 100 кВ при 10 мА с бериллиевым окном (0,75 мм собственной фильтрации рентгеновского излучателя). Выходная мощность установки составляла до 960 Рентген/мин в 50 см от фокусного пятна размером 1,5 мм × 1,5 мм. Было установлено напряжение 80 кВ, соответствующее току 8 мА. Держатель образца был установлен приблизительно на расстоянии 57,2 см от фокусного пятна, чтобы облучение составило около 580 Рентген/мин.

Q9 испытание на долговечность (100°С в течение 9 часов)

Чтобы оценить термическую стабильность заряженного фильтрационного материала образцы помещают в печь при 100°С на 9 часов и затем подвергают испытанию в соответствии со способом Тестирования Фильтрационной способности, описанным ниже. Для образцов определяют % ПД, перепад давления ΔР, и также подсчитывают показатель качества (Q9). Эти данные названы Q9 и сравниваются с теми же показателями отобранных образцов полотна, полученными аналогичным путем, но хранившихся в условиях окружающей среды без нагревания до 100°С. Обычно испытывают от 7 до 9 образцов и результаты усредняют.

Q100 испытание

Кроме высокой степени термической стабильности при осуществлении фильтрации, другим ценным свойством фторсодержащего электретного материала является его превосходные характеристики противостояния аэрозольному жирному туману. Образцы полотен были протестированы аналогично тому, как описано в способе фильтрационных испытаний за тем исключением, что образец подвергался сначала непрерывному потоку аэрозольного диоктилфталата, а затем он был подвергнут воздействию, по меньшей мере, 100 мг диоктилфталатного аэрозоля. Образцы, подвергавшиеся воздействию аэрозоля, имели форму 5,25 дюймовых дисков с круглым сечением диаметром 4,5 дюйма. Образцы взвешивались до и после контрольных воздействий. Когда определен процент проникновение аэрозоля диоктилфталата (% ПД), известны время воздействия потоком, начальное и конечное значения веса образца, может быть вычислено действующее значение воздействия диоктилфталатом. На протяжении этого воздействия осуществляется компьютерный контроль значений % ПД и ΔР с интервалом около 60 с. Полезно провести испытание на воздействие определенной дозой диоктилфталатного аэрозоля, а именно 100 мг аэрозоля. Оно представляет интерес для респираторов с двумя картриджами, что соответствует требованиям сертификата NIOSH 42CFR-84 для R и Р типа респираторов. Исходя из этих данных рассчитывается характеристика Q100 путем выбора первой точки данных после воздействия на образец 100 мг аэрозоля и выбора значения % ПД проникновения в этой точке как % ПД для 100 мг (% ПД@100). На основании этих значений и ΔР, измеренного в начале испытания, мы можем рассчитать Q100 по формуле

Q100=-ln(%ПД@100/100)/ΔР

Чтобы можно было практически сравнивать реззультаты измерений для разных образцов, желательно, чтобы начальный перепад давления (ΔР) был одинаковым для всех образцов.

Метод определения поверхностной концентрации фтора с использованием рентгеновской фотоэлектронной спектроскопии.

Рентгеновская фотоэлектронная спектроскопия представляет собой способ анализа поверхности, при котором используют луч мягкого рентгеновского излучения (Al Ka 1486,6 электрон-вольт) в качестве зонда. Рентгеновское облучение материала вызывает в нем генерацию фотоэлектронов, которые характеризуются кинетической энергией и интенсивностью. Значения кинетической энергии фотоэлектронов обеспечивают количественную информацию, касающуюся элементов и их химической структуры. Рентгеновский фотоэлектронный спектроскоп зондирует поверхность образца на глубину от 30 Å до 100 Å. Он чувствителен практически ко всем элементам, кроме водорода и гелия, с порогом обнаружения приблизительно 0,1 процента атома.

Для выполнения рентгеновских фотоэлектронных спектрометрических измерений на отобранных образцах материалов использовали Kratos Axis Ultra спектрометр (Манчестер, Великобритания), оснащенный монохроматическим Al Ka рентгеновским источником возбуждения и сферическим зеркальным анализатором. Мощность рентгеновского излучения составляла примерно 120 Вт (10 кВ, 12 мА). Угол вылета фотоэлектронов, измеренный относительно поверхности образца, для всего зарегистрированного спектра составлял 90 градусов. «Kratos» система имеет площадь пробной площадки 800 мкм × 600 мкм. Давление в вакуумной системе во время анализов было равно или ниже 7,0·10-6 Па.

По окончании рентгеновской фотоэлектронной спектроскопии были получены обширные результаты исследований образцов материалов. Полученный спектр содержит фотоэлектронные пики, которые характеризуют элементы, присутствующие на поверхности материала. Состав поверхности (в атомных %) определен из относительных площадей фотоэлектронных пиков к основному уровню путем вычитанием линейного фона и применения поправок для учета коэффициентов инструментальной атомной чувствительности. Полученная спектрометрическая характеристика была поверена анализами политетрафторэтиленового образца. Анализ показал, что атомный процент фтора составляет от 65 до 67 и атомный процент углерода составляет от 33 до 35. Эти величины полностью согласуются с теоретическим стехиометрическим составом политетрафторэтилена.

В таблице 1 приведены типичные параметры, которые были использованы в экспериментах.

Метод определения отношения C3F4H+/C2F5 + с использованием время-пролетной масс-спектроскопии вторичных ионов (ToF-SIMS)

Время-пролетная масс-спектрометрия вторичных ионов это способ анализа поверхности, при котором пульсирующий пучок ионов (первичных ионов) с энергией 1 кВ используется для бомбардировки образца с целью произвести распыление его поверхности. Во время распыления нейтральные и ионизированные атомы и молекулярные соединения излучаются с поверхности. Ионизированные соединения названы «вторичными ионами», чтобы отличить их от бомбардирующих первичных ионов. Вторичные ионы одной полярности ускоряются в электрическом поле в направлении масс-спектрометра, где они проходят через пролетную трубку и достигают детектора и подсчитывающей системы. В результате из фрагментов, одновременно вылетающих с поверхности образца и подвергнутых тому же самому ускоряющему напряжению, более легкие фрагменты достигают детекторной системы раньше, чем более тяжелые. «Пролетное время» фрагмента пропорционально квадратному корню из его массы, так что различные по массе фрагменты разделяются во время полета и могут быть обнаружены в отдельности. Такой анализ позволяет определить количественный параметр - в виде отношения массы фрагмента к суммарному заряду фрагмента (масса/заряд).

Анализ по методу время-пролетной масс-спектроскопии вторичных ионов был проведен на образцах с использованием прибора TOF. SIMS.5, поставляемого компанией ION-TOF, GmbH (Мюнстер, Германия), обеспечивающего 25-тикиловольтный Bi+ пучок первичных ионов, над площадью образца 500 мкм × 500 мкм. Время-пролетная масс-спектроскопия вторичных ионов позволяет определить химический состав на глубине (10-20) Å от поверхности материала и определяет спектры масс как положительных, так и отрицательных ионов до 1000 атомных единиц массы и более.

Анализ спектров положительно заряженных ионов локально-фторированных полотен и дистанционно-фторированных полотен показал три типа ионов:

чистые углеводородные ионы типа CxHy+, где х и y - целые числа от 1 и больше, (например: С2Н3 +, С3Н5 +),

чистые фторуглеродные ионы типа CxFy+, где х и y - целые числа от 1 и больше, (например: C2F5 +, C3F7 +);

смешанные водо- фторуглеродные ионы типа CxFyHz+, где х, y и z - целые числа от 1 и больше, (например: C3F4H+, C5F4H+).

На Фиг.6 в качестве иллюстрации типа спектров показан спектр двух фторированных полипропиленовых вспученных микроволокнистых полотен, более конкретно, спектр, записанный для области отношения масса/заряд от 100 до 150 единиц атомной массы. На Фиг.6 показаны спектр локально-фторированного полотна и спектр дистанционно-фторированного полотна, имеющего приблизительно такой же уровень фторирования, как локально-фторированное полотно. На Фиг.6 показано, что имеется различие в относительной насыщенности ионами C3F4H+ при значении отношения масса/заряд между двумя спектрами 113 единиц. В материале, подвергнутом дистанционной обработке плазмой, этот ион более интенсивен по сравнению с его соседями. Так была выявлена основная особенность дистанционной плазменной обработки. Для локально и дистанционно плазмофторированных материалов, имеющих аналогичные уровни фторирования, измеренные методом фотоэмиссионной рентгеновской спектроскопией, полученный методом время-пролетной масс-спектроскопии вторичных ионов спектр материала, подвергнутого дистанционной обработке плазмой, показывает более высокое относительное содержание C3F4H+.

В методике время-пролетной масс-спектроскопии вторичных ионов для относительного количественного сравнения спектров между собой удобно использовать ион сравнения. Отношение [интегральное количество интересующих ионов]/[интегральное количество ионов сравнения] обеспечивает базу для сравнения. В этом случае ион фтороуглерода C2F5 + при значении масса/заряд равном 119 можно использовать в качестве иона сравнения. Таблица 2 содержит относительное сравнение насыщенности ионами C3F4H+ ряда локально и дистанционно плазмофторированных полотен и значения атомного процента фтора, определенные с помощью рентгеновской фотоэмиссионной спектроскопии. Полученные с помощью время-пролетной масс-спектроскопии вторичных ионов пиковые интегральные диапазоны были от 112,5 единиц до 113,5 единиц при значении масса/заряд равном 113 и от 118,5 единиц до 119,5 единиц при значении масса/заряд равном 119.

Обработка образцов 1-9 локальной плазмой

Был использован рулон нетканого микроволокнистого полотна из микроволокна, полученного методом раздува из расплава (мелтблаун), имеющего номинальную плотность 65 г/м2, эффективный диаметр волокна 7,5 мкм, коэффициент заполнения полотна 6% и ширину около 50 дюймов. Полипропиленовая смола, использованная для изготовления полотна, была произведена в США компанией Total Petrochemicals USA, Хьюстон, шт. Техас и имела марку Total PP3941W.

Для обработки образцов полотна локальной плазмой в примерах 1-9 образцы были пропущены через плазму внутри вакуумной камеры с помощью конвейера, осуществляющего непрерывную подачу материала. Вакуумная камера содержала плоские электроды большой площади, установленные на расстоянии 25,4 мм друг от друга и простую систему управления скоростью непрерывного движения полотна от исходного рулона к приемному рулону через центр промежутка между электродами. Полная длина пути полотна между электродами составила 91 см. Сжатый газ F2 (чистота более 97%) и аргон (компании Oxygen Service Co., Сент-Пол, Миннесота, промышленного качества, менее 5 мг/м3 О2, менее 10 мг/м3 H2O) были дозированы с использованием раздельных приборов контроля потоков масс и затем смешаны в газовом коллекторе. Газовая смесь была введена через множество выходных отверстий диаметром 1,6 мм, расположенных по всей поверхности каждого пластинчатого электрода. Электроды были соединены с источником электрической энергии частотой 13,56 МГц (производства компании RF Power Products Inc., Model RF50SWC), который, с целью его защиты от плазмы, был включен через согласующую схему (RF Power Products Inc., Model 7621020020). Уровень мощности источника питания обеспечивал значение мощности 0,18 Вт/см2 на электроде или 0,07 Вт/см3 в объеме плазмы. Воздух из камеры обработки был откачан с использованием трубы вакуумного насоса, включающего воздуходувку Рутса и механический «сухой» насос.

Для экспериментов с локальной плазмой реактор обычно был откачан до базового давления, не превышающего приблизительно 3 Па. Затем фтораргоновая газовая смесь была введена в камеру при скорости потока 8 л/мин, которая создавалась устойчивым давлением приблизительно 67 Па во время проведения каждого эксперимента. Приблизительно 15 м полотна были обработаны в этих условиях, прежде чем был отобран репрезентативный образец.

Примеры 1, 3-6 дистанционной обработки плазмой

В примерах 1 и 3-6 дистанционной обработки плазмой полотна были обработаны с использованием той же самой вакуумной камеры и системы транспортировки полотна, которые были использованы при локальной обработке плазмой. При этом пластинчатые электроды были удалены, а 13,56 МГц источник электрической энергии был отключен. Удаленный источник плазмы (Astron hf-s model, производства компании MKS Instruments, Андовер, шт. Массачусетс) был смонтирован снаружи вакуумной камеры, а его выход был соединен с портом вакуумной камеры. На внутренней стороне вакуумной камеры труба из нержавеющей стали была соединена с впускным портом на обоих концах двухщелевого распределителя фтора. Двухщелевой распределитель фтора состоял из двух алюминиевых труб диаметром 1 дюйм, каждая из которых имела ряд прорезей размером 0,0156×0,6875 дюйма, расположенных напротив друг друга на расстоянии 0,0625 дюйма. Трубы были смонтированы на удалении примерно 5 дюймов друг от друга на одной и той же стороне полотна, при этом нормаль к щелевой поверхности параллельна нормали к поверхности полотна и направлена в противоположном направлении. Сжатый газообразный фтористый азот NF3 дозировался системой управления расходом и вводился во впускное отверстие источника плазмы. При активации источник плазмы имел уровень рабочей мощности между 6600 Вт и 7500 Вт.

Для описываемых экспериментов с дистанционной обработкой плазмой реактор обычно был откачан до базового давления не превышающего приблизительно 3 Па. Газообразный фтористый азот был затем введен в источник плазмы при полной скорости потока (при расходе газа) 4,8 л/мин, которая создавалась устойчивым давлением приблизительно 53 Па во время проведения каждого эксперимента. Приблизительно 15 м полотна были обработаны в этих условиях, прежде чем был выбран типичный образец.

Пример 2 дистанционной обработки плазмой

В примере 2 дистанционной обработки плазмой полотно было обработано так же, как в Примере 1, со следующим исключением. Источник плазмы (Xstream 3151806 модель от компании Advanced Energy, Форт Коллинс, шт. Коннектикут) был смонтирован с внешней стороны вакуумной камеры и выход этого источника был соединен с портом на вакуумной камере.

На внутренней стороне вакуумной камеры двухщелевой распределитель фтора содержал две алюминиевые трубы диаметром 2 дюйма, каждая с рядом прорезей размером 0,062×0,625 дюйма, расположенных на расстоянии 0,125 дюйма друг от друга, при этом трубы были расположены приблизительно в 4 дюймах в стороне от противоположных сторон заданного полотна.

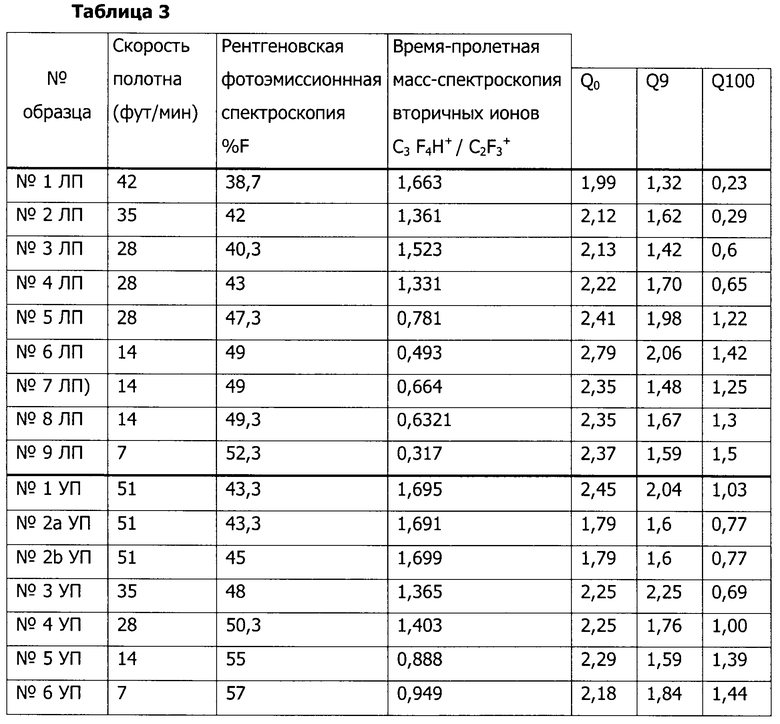

Данные в Таблице 3 обеспечивают сравнение результатов анализа поверхности для образцов, обработанных плазмой дистанционно и локально. Данные Таблицы 3 показывают, что оба метода обработки плазмой позволяют получить полотно, имеющее схожие характеристики в пробах качества, при этом оно имеет существенно различный характер поверхности, проявляющийся в анализах методами время-пролетной масс-спектроскопии вторичных ионов и рентгеновской фотоэлектронной спектроскопии.

Процедура электризации образца

После фторирования полотна образцы шириной около 30 см были отрезаны поперек полотна. Для электризации этих образцов полотна на них были направлены струи тонкодисперсной пыли дистиллированной воды через два сопла под давлением около 790 кПа. Дистиллированная вода доставлялась на полотна с использованием распылительных головок Teejet модель 9501 от компании Spraying Systems; Wheaton, 111. Распылительные головки были расположены в 10 см друг от друга и в 10 см в стороне от полотен и работали при давлении около 790 кПа. Полотна двигались под распылительными головками со скоростью 5,1 см/сек, при этом в прорези, расположенной напротив распылительных головок под открытой ячейкой несущей конвейерной ленты, создавался вакуум. Расположенная под конвейерной лентой противоположно распылительным головкам вакуумная щель была 25 см длиной и 0,5 см шириной. Щель была присоединена к системе Dayton Electric wet dry vacuum, модель 2Z974B (компания Dayton Electric, Чикаго, 111). Каждый образец полотна дважды подвергался гидроэлектризации (последовательно по разу с каждой стороны). Затем дважды подвергался обработке вакуумом для удаления любых излишков воды. Полотна были полностью высушены в воздухе в течение ночи перед проверкой характеристик фильтрации.

Данные в Таблице 2 показывают, что образцы имеют близкие уровни электрических зарядов, когда сравниваются с контрольными образцами известных методик. Некоторые наилучшие образцы имели значительные уровни повышенной электретной фильтрации, т.е. QF60 больше чем 0,2 (мм H2O)-1 даже после 60 минут рентгеновского облучения.

Анализ поверхности и результаты

Образцы были исследованы на процентное содержание атомов фтора, отношение C3F4H+/C2F3 +, значения Q0, Q9, и Q100. Данные приведены ниже в Таблице 3.

В Таблице 3 приведены сравнительные аналитические данные о поверхностях образцов, полученных при локальной и дистанционной обработке плазмой в процессе фторирования. Данные в этой Таблице показывают, что при обработке полотна плазмой с использованием двух разных методов получают полотна, имеющие схожую характеристику в оценке качества QF, при этом полотна имеют существенно различный характер поверхности, что видно по результатам время-пролетной масс-спектроскопии вторичных ионов и рентгеновского фотоэмиссионного спектроскопического анализа.

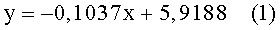

На Фиг.7 представлен график процентного содержания фтора, определенного рентгеновским фотоэмиссионным спектроскопическим методом, в сравнении с данными отношения C3F4H+/C2F5 +, определенными методом время-пролетной масс-спектроскопии вторичных ионов. Линия регрессии была проведена через точки, соответствующие локальной обработке плазмой, для получения соответствующей линии фторирования при локальной обработке плазмой. Аналогично, линия регрессии была проведена через точки, соответствующие дистанционной обработке плазмой, для получения соответствующей линии фторирования при дистанционной обработке плазмой. Величина R2 для линии фторирования при локальной обработке плазмой составляет 0,985 (R2=1 для идеального прилегания), и линия описывается уравнением:

y=-0,1037x+5,7098.

Величина R2 для линии фторирования при дистанционной обработке плазмой составляет 0,940. Линия описывается уравнением:

y=-0,0610х+4,364.

Чтобы различить полотна, фторированные при локальной или дистанционной обработке плазмой, были построены три линии порога удаленного фторирования (RFT) по данным отношения и атомного процента фтора, как показано на фиг.7. Линия RFT1 проходит параллельно линии локального фторирования и описывается уравнением:

На уровне фторирования выше 54% фтора линия RFT1 принимает постоянное значение равное y=0,32. Участок, расположенный под углом на линии RFT1 основан на статистическом прогнозе максимально вероятного значения для локально фторированного полотна на заданном уровне процента фтора. Полотна, имеющие отношение C3F4H+/C2F5 +, находящееся выше линии RFT1 при заданном проценте содержания фтора, отличаются от полотен, которые были фторированы локальной плазмой.

Линия RFT3 проходит параллельно линии удаленного фторирования и описывается следующим уравнением:

Отрицательный сдвиг линии RFT3 основан на статистическом предсказании минимально вероятного значения для удаленно фторированного полотна при заданном уровне процентного содержания фтора Для BMF полотна, имеющего отношение C3F4H+/C2F5 +, которое находится выше линии RFT3 при заданном содержании фтора, существует очень большая вероятность, что полотно было фторировано удаленно.

Линия RFT2 описывается следующим уравнением:

На уровне фторирования выше 56% содержания фтора линия RFT2 принимает постоянное значение y=0,44. Для полотна, имеющего отношение C3F4H+/C2F5 +, которое находится выше линии RFT2 заданного процента фтора, существует большая вероятность, что полотно было фторировано удаленно.

Возможны различные модификации этого изобретения, не выходящие за рамки его объема.

Соответственно, это изобретение не ограничено приведенным выше описанием. Оно ограничено изложенным в пунктах формуле и любыми эквивалентными им решениями.

Это изобретение также может быть использовано без какого-либо элемента, который не отражен в формуле.

Все документы, упомянутые в разделе «Осуществление изобретения» следует рассматривать как информационный или справочный материал, они не являются описанием предшествующего изобретению уровня техники. В случаях несовпадений значений отдельных терминов в приведенных ссылочных материалах и в настоящем изобретении, следует принимать то значение термина, которое дано ему в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ГЕТЕРОАТОМАМИ И НИЗКИМ КОЭФФИЦИЕНТОМ НАСЫЩЕНИЯ ФТОРОМ | 2006 |

|

RU2363518C1 |

| ЭЛЕКТРЕТНОЕ ИЗДЕЛИЕ С ВЫСОКИМ НАСЫЩЕНИЕМ ФТОРОМ | 2006 |

|

RU2362626C1 |

| ЭЛЕКТРЕТНЫЕ ПОЛОТНА С ДОБАВКАМИ, СПОСОБСТВУЮЩИМИ ЗАРЯЖАНИЮ ПОЛОТНА | 2010 |

|

RU2477344C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2013 |

|

RU2606611C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2014 |

|

RU2635160C2 |

| ТЕХНОЛОГИЧЕСКИЕ ДОБАВКИ ДЛЯ ОЛЕФИНОВЫХ ПОЛОТЕН, В ЧАСТНОСТИ ЭЛЕКТРЕТНЫХ ПОЛОТЕН | 2010 |

|

RU2475575C1 |

| Электретные полотна с добавками, способствующими накоплению заряда | 2016 |

|

RU2673299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ НЕВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2247182C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ СМАЧИВАЮЩЕЙ ЖИДКОСТИ И ВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2266771C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА ИЗ СВОБОДНЫХ ВОЛОКОН И ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2238354C2 |

Изобретение относится к способу изготовления фторированного волокнистого полотна. Техническим результатом заявленного изобретения является улучшение технических характеристик фторированного полотна и повышение его устойчивости к «старению» при высоких температурах. Технический результат достигается способом изготовления фторированного волокнистого полотна, который включает этапы, на которых обеспечивают нетканое полотно, содержащее полимерные волокна, и создают плазму, содержащую атомы фтора, в первом месте. Затем приводят нетканое полотно в контакт с продуктами плазмы во втором месте, удаленном от первого места, с обеспечением переноса атомов фтора на поверхность полимерных волокон. При этом продукты плазмы распределяют по нетканому полотну в камере через распределительный коллектор с доставкой по трубопроводу. 3 н. и 17 з.п. ф-лы, 7 ил., 3 табл., 6 пр.

1. Способ изготовления фторированного волокнистого полотна, включающий этапы, на которых:

обеспечивают нетканое полотно, содержащее полимерные волокна;

создают плазму, содержащую атомы фтора, в первом месте;

приводят нетканое полотно в контакт с продуктами плазмы во втором месте, удаленном от первого места, с обеспечением переноса атомов фтора на поверхность полимерных волокон, при этом продукты плазмы распределяют по нетканому полотну в камере через распределительный коллектор с доставкой по трубопроводу.

2. Способ по п.1, характеризующийся тем, что распределительный коллектор размещен от полотна на расстоянии от 2 до 30 см.

3. Способ по п.1, характеризующийся тем, что распределительный коллектор расположен поперек полотна и имеет множество выходных отверстий или примерно одно выходное отверстие через каждые 8 см.

4. Способ по п.3, характеризующийся тем, что распределительный коллектор имеет отношение площади входного отверстия к общей площади выходных отверстий примерно от 0,1 до 1,5.

5. Способ по п.2, характеризующийся тем, что распределительный коллектор выполнен из алюминия, нержавеющей стали, никеля, фторполимеров или их сочетаний.