Изобретение относится к области химической технологии, в частности к концентратам антифризов, для изготовления охлаждающих жидкостей, применяемых в системах охлаждения двигателей внутреннего сгорания автомобилей, а также в качестве теплоносителя, предназначенного для использования в системах отопления и кондиционирования зданий.

Известны ингибиторы коррозии, представляющие собой концентрат антифризов (РФ патент №2046815, МПК 6, С09,К 5/00, 1995; РФ патент №2050397, МПК 6, С09,К 5/00, 1995; РФ патент №2095388, МПК 6, С09,К 5/00, 1997), обеспечивающие защиту черных и цветных металлов, но имеющие в своем составе тетраборат натрия (буру), наличие которого может ухудшать защиту алюминия и его сплавов в условиях нагревания.

Высококонцентрированный суперконцентрат для получения антифризов и теплоносителей (РФ патент №2196797, МПК 7, С09,К 5/00, 2001), на основе которого изготавливают антифризы с улучшенными противокоррозионными свойствами, как и в предыдущих изобретениях, имеет существенный недостаток в том, что в его составе присутствует триэтаноламин. Предполагается, что подобные соединения могут расщепляться при высоких температурах и приводить к образованию высокомолекулярных канцерогенных соединений, таких как нитрозоамины, представляющих токсикологическую опасность.

Подобные недостатки исключают составы ингибиторов коррозии для антифризов на основе гликолей (РФ патент №2104330, МПК 6, С09,К 5/00, 1999; РФ патент №2143499 МПК 6, С09,К 5/00, 1999; РФ патент №2125074, МПК 6, С09,К 5/00, 1999). Однако присутствие фосфатов калия в составах композиций этих изобретений снижает стабильность антифриза при его эксплуатации, причиной этому является образование осадков в присутствии жесткой воды, мешающих циркуляции охлаждающей жидкости и снижающих тем самым теплообмен.

Известен бесфосфатный ингибитор коррозии (US 5422026 МКИ 6, С09,К 5/00, 1995), в составе которого присутствуют бура, нитраты и силикаты, наличие которых характеризуется выпадением нерастворимых силикатных модификаций при высоких температурах, что свидетельствует о нестабильности антифриза в целом.

Известен водный ингибитор коррозии (US патент №6228283, МПК 7, С09,К 5/00, 2001), композиция которого представлена стабилизированным силикатом, однако присутствие в ней фосфатов щелочного металла, нитрата и нитрита щелочных металлов не позволяет признать подобные антифризы соответствующими современным требованиям, предъявляемым к антифризам.

Известна охлаждающая жидкость на полигликолевой основе, содержащая в качестве антикоррозионных присадок моно- и дикарбоновую кислоты, фосфат щелочного металла, тетраборат натрия, и/или высокомодульное жидкое стекло, и/или трилон Б, и/или декстрин (РФ патент №2213119, С09К 5/00, 2003). Присутствие подобных компонентов снижает стабильность охлаждающей жидкости в целом. Известно, что наличие буры способствует увеличению коррозии алюминия, фосфат щелочного металла не обеспечивает долговременной защитной пленки на поверхности металла, а включение в состав высокомодульного жидкого стекла (силиката натрия) способствует снижению стабильности антифриза при хранении и образованию гелеобразного осадка в условиях эксплуатации при высоких температурах.

Согласно современным требованиям автопроизводителей ограничивается присутствие силикатов, фосфатов до 0,001 мас.%, буры - 0,0005 мас.% (Спецификация инженерных материалов Ford WSS-M97 В44 D), по техническим требованиям Автоваза ТТМ 1.97.1172-2004 полностью исключается наличие нитрата и нитрита.

Дальнейшее развитие получили формулы антифризов с повышенными эксплуатационными характеристиками благодаря использованию подобранной комбинации моно- и дикарбоновых кислот и ряда других ингибиторов коррозии. В составах новых современных антифризов полностью исключается наличие силикатов, фосфатов, нитратов и нитритов, аминов, боратов при сохранении высокой коррозионной защиты металлов, особенно алюминия, стали, чугуна, припоя, меди и латуни. Известны композиции концентратов антифризов, обладающих подобными свойствами (РФ патент №2263131, С09К 5/20, 2004; РФ патент №2290425, С09К 5/08, 2005).

Наиболее близким по составу, свойствам и назначению к заявляемому составу концентратов антифризов является органическая композиция (РФ патент 2249634, С09К 5/20, 2005) следующего состава, мас.%:

20-40

20-40

Задачей данного изобретения является создание композиции концентрата ингибиторов коррозии для получения антифриза с высокими защитными свойствами на основе малотоксичного сырья, не содержащего силикаты, бораты, фосфаты, амины, нитраты, нитриты с длительной антикоррозионной защитой металлических поверхностей.

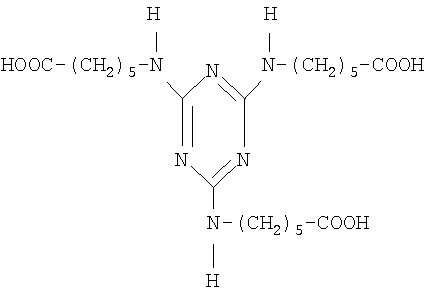

Поставленная цель достигается тем, что концентрат ингибиторов коррозии на основе гликоля, содержащий комбинацию моно- и дикарбоновых кислот, толилтриазол или бензотриазол или их смесь в равных соотношениях дополнительно содержит, по крайней мере, одну монокарбоновую кислоту такую, как ундекановая, додекановая, 2-этилгексановая, октановая, и, по крайней мере, одну дикарбоновую кислоту, такую, как 1,6-гександикарбоновая, себациновая, 1,4-бутандикарбоновая, или их соли щелочных металлов, и дополнительно содержит соль щелочного металла или триэтаноламина 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола-, 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановую кислоту, пеногаситель, а в качестве гликоля - моноэтиленгликоль или пропиленгликоль при следующем соотношении компонентов, мас.%:

При этом в качестве указанной антикоррозионной композиции моно- и дикарбоновых кислот или их солей может быть использована их смесь в следующем соотношении компонентов, мас.%: 0,01-10,0 ундекановой кислоты или ее натриевой или калиевой соли, или 0,01-10,0 додекановой кислоты или ее натриевой или калиевой соли, или 0,01-30,0 2-этилгексановой кислоты или ее натриевой или калиевой соли, или 0,01-10,0 октановой кислоты или ее натриевой или калиевой соли, или 0,005-10,0 1,6-гександикарбоновой кислоты или ее натриевой или калиевой соли, или 0,005-10,0 себациновой кислоты или ее натриевой или калиевой соли, 0,01-10,0 1,4-бутандикарбоновой кислоты, или ее натриевой или калиевой соли, или их смесь в любом сочетании и в любом соотношении.

Пеногаситель Dow Corning 544 представляет собой диспергируемый в воде жидкий силиконовый пеногаситель, содержащий гидрофобный диоксид кремния, силиконовые ПАВ и полидиметилсилоксан. Сопоставительный анализ с прототипом показывает, что данный состав концентрата ингибиторов коррозии отличается от известного введением новых компонентов: антикоррозионной композиции, содержащей моно- и дикарбоновые кислоты свободные или в виде солей щелочных металлов, такие как ундекановая, додекановая, 2-этилгексановая, октановая, 1,6-гександикарбоновая, себациновая, 1,4-бутандикарбоновая в любом их сочетании и в любом соотношении, соль щелочного металла или триэтаноламина 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановую кислоту, пеногаситель Dow Coming 544.

Таким образом, заявленное техническое решение соответствует критерию новизны.

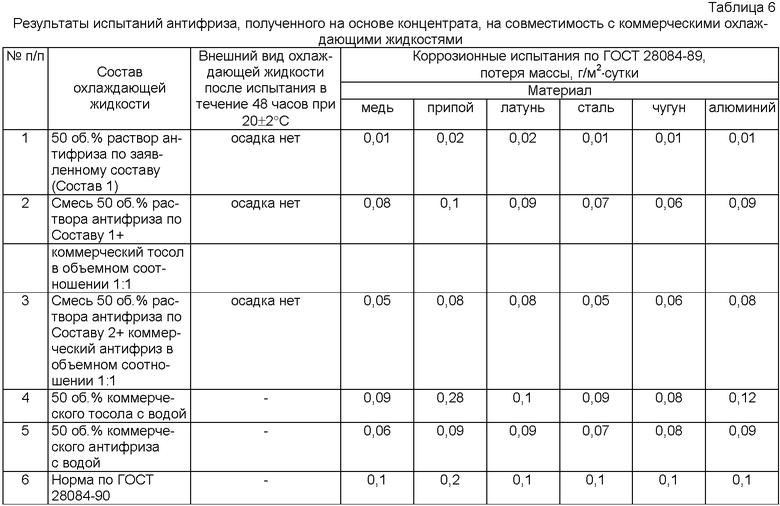

Применение в данном составе новых компонентов в сочетании с известными и найденное соотношение всех ингредиентов обеспечивает такие свойства, которые проявляются только в указанном техническом решении, а именно: высокие антикоррозионные свойства антифриза или теплоносителя, полученных на его основе, относительно конструкционных материалов (медь, припой, латунь, сталь, чугун, алюминий), включая защиту от кавитации и эрозии (см. таблицы 2 и 3); стабильность при хранении (см. таблицу 4); устойчивость антикоррозионной защиты при определении скорости коррозии в жестких условиях методом поляризационного сопротивления (см. таблицу 5); совместимость с большинством торговых марок антифризов и тосолов (см. таблицу 6).

Предлагаемая композиция предотвращает минеральные отложения в закрытых водных системах, не допускает вспенивания, устойчива к жесткой воде.

При изучении других технических решений в данной области технологии признаки, отличающие заявленное изобретение от прототипа, не были выявлены, что обеспечивает соответствие данного технического решения критерию существенные отличия.

Концентрат данного состава готовят последовательным смешиванием компонентов.

Пример 1. В емкость с мешалкой помещают 10,0 г воды, 0,01 г натриевой соли 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 0,01 г 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановой кислоты, 69,96 г этиленгликоля, 0,001 г бензотриазола, 10,0 г натриевой соли ундекановой кислоты, 0,01 г натриевой соли октановой кислоты, 10,0 г себациновой кислоты и 0,01 г пеногасителя. Смесь перемешивают при температуре окружающей среды в течение 1 ч до полного растворения компонентов.

Пример 2. В емкость с мешалкой помещают 9,5 г воды, 3,0 г триэтаноламиновой соли 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 5,0 г 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановой кислоты, 67,88 г этиленгликоля, 1,2 г толилтриазола, 2,7 г калиевой соли ундекановой кислоты, 10,0 г калиевой соли додекановой кислоты, 0,7 г калиевой соли 1,6-гександикарбоновой кислоты, 0,005 г калиевой соли себациновой кислоты, 0,01 г 1,4-бутандикарбоновой кислоты, 0,01 г пеногасителя. Смесь перемешивают при температуре окружающей среды в течение 1 ч до полного растворения компонентов

Примеры 3 и 4 осуществляют аналогично Примеру 2.

Пример 5. В емкость с мешалкой помещают 12,0 г воды, 2,0 г калиевой соли 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 0,5 г 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановой кислоты, 48,19 г этиленгликоля, 5,0 г толилтриазола, 2,0 г ундекановой кислоты, 0,01 г додекановой кислоты, 30,0 г натриевой соли 2-этилгексановой кислоты, 0,01 г натриевой соли октановой кислоты, 0,27 г натриевой соли 1,4-бутандикарбоновой кислоты, 0,02 г пеногасителя. Смесь перемешивают, как указано в Примере 1

Примеры 6-12 приготавливают аналогично Примерам 1 и 2.

Пример 13. В емкость с мешалкой помещают 10,0 г воды, 0,5 г натриевой соли 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 1,8 г 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановой кислоты, 87,46 г пропиленгликоля, 0,2 г бензотриазола, 0,005 г натриевой соли ундекановой кислоты, 0,002 г натриевой соли октановой кислоты, 0,005 г натриевой соли додекановой кислоты, 0,003 г натриевой соли 2-этилгексановой кислоты, 0,001 г 1,6-гександикарбоновой кислоты, 0,001 г себациновой кислоты, 0,001 г 1,4-бутандикарбоновой кислоты, 0,02 г пеногасителя. Смесь перемешивают, как указано в примере 1.

Пример 14 приготавливают аналогично Примеру 13.

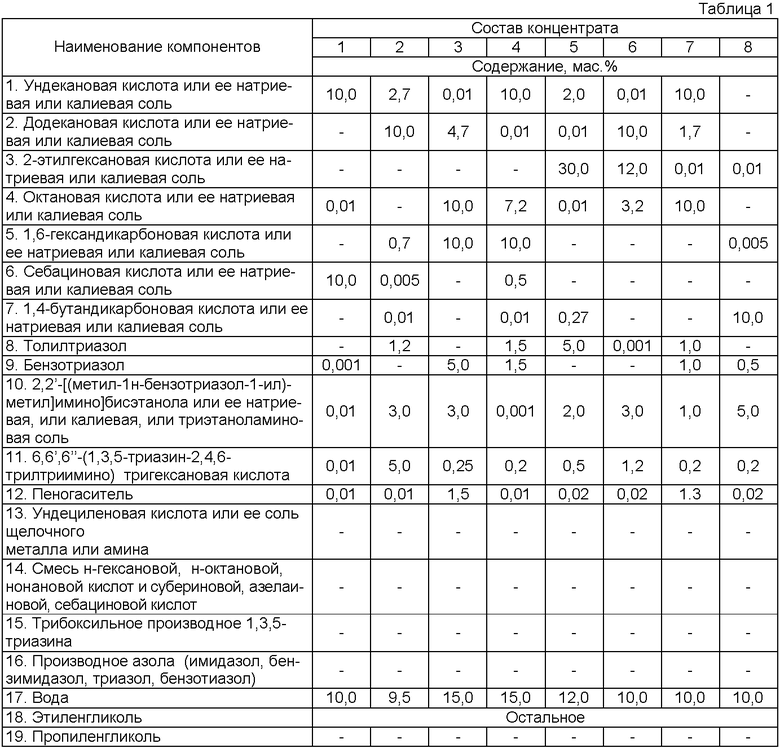

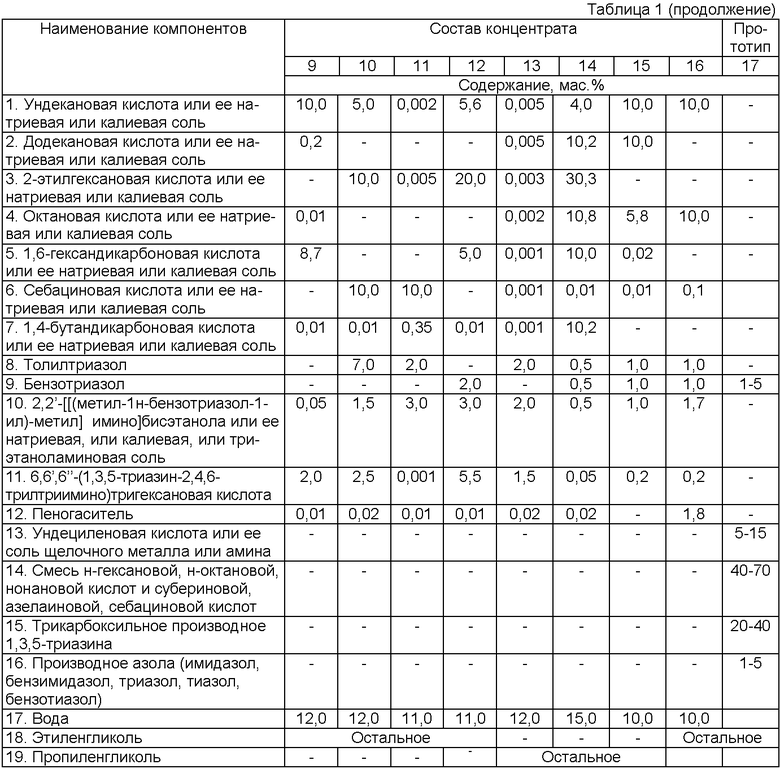

Составы концентрата антифриза по примерам 1-16 и прототипу приведены в таблице 1.

Из составов концентрата ингибиторов коррозии, указанных в таблице 1, готовят образцы антифризов для испытания на коррозионное воздействие на металлы путем его разбавления этиленгликолем или пропиленгликолем в соотношении 1:6.

Образцы антифризов подвергают коррозионным испытаниям в виде их 50%-ных растворов по ГОСТ 28084-90 в течение 336 ч при 88°±1С с аэрацией воздухом.

Сравнительные результаты коррозионных испытаний представлены в таблице 2. Основные физико-химические свойства концентрата ингибиторов коррозии и антифриза, полученного на его основе, представлены в таблице 3.

Определение стабильности при хранении при повышенной температуре охлаждающих жидкостей, полученных на основе концентрата антифриза, проводят по методике Технических требований АвтоВаза (ТТМ 1.97.1172-2004) и Спецификации инженерных материалов Ford (WSS-M97 B44-D). Концентрат охлаждающей жидкости в количестве 60 мл помещают в термостат в герметично закрытом сосуде и нагревают до 65±2°С в течение 14 дней. Контролируют наличие студенистого осадка на 2, 7, 10, 14 день. При появлении осадка испытания прекращают. При отсутствии осадка 30 мл испытуемой жидкости растворяют в таком же количестве синтезированной жесткой воды, содержащей 275 мг/дм3 кальция хлористого, 148 мг/дм3 натрия сернокислого, 165 мг/дм3 натрия хлористого, 138 мг/дм3 натрия двууглекислого. Полученный раствор вновь помещают в термостат при температуре 65±2°С на следующие 14 дней, контролируют наличие студенистого осадка на 2, 7, 10 и 14 день. При наличии осадка жидкость считается не выдержавшей испытания.

Результаты проведенных испытаний по стабильности при высокой температуре представлены в таблице 4.

Оценку эффективности защитного действия ингибиторов коррозии в настоящем изобретении проводили по измерению общей скорости коррозии металлов в течение длительного периода времени с помощью электрохимического метода поляризационного сопротивления и гравиметрии. Коррозионные испытания проводились на коррозиметре «Эксперт-004» при 20 и 88°С на различных марках металлов. Антифриз разбавляли в объемном отношении 1:1 «жесткой» водой, содержащей 148 мг/л сернокислого безводного натрия, 165 мг/л хлористого натрия, 138 мг/л двууглекислого натрия и 275 мг/л хлористого кальция. Образцы металлов после соответствующей обработки сушили и взвешивали. Продукты коррозии, образовавшиеся на поверхности припоя и алюминия, были удалены с учетом поправки на травление металла, скорости коррозии алюминия и припоя рассчитывали по убыли массы пластинки. Скорости коррозии меди рассчитывали по привесу на образование оксида меди Сu2O и далее пересчитаны на медь. Скорости коррозии латуни, стали и чугуна рассчитывали по привесу пластинки. Проведенные испытания на коррозиметре показывают, что зависимости скорости коррозии от времени носят экспоненциальный характер, что позволяет получать прогнозы работы материалов в заданной среде на длительные сроки эксплуатации. Результаты проведенных испытаний в сравнении с коммерческим тосолом представлены в таблице 5.

Совместимость антифриза, полученного на основе концентрата, с другими коммерческими антифризами и тосолами проверяли по методике Спецификации инженерных материалов Ford WSS-M97B44-D (п.3.4.2). 50 об.% раствор антифриза по заявленному составу, приготовленный путем разбавления коррозионной водой по ASTM D 1384 и 50 об.% раствор испытуемого концентрата коммерческого тосола или антифриза, разбавленного такой же коррозионной водой, смешивали в объемном соотношении 1:1. Оставляли стоять 24-48 часов при 20±2°С при полном отсутствии света. Через заданное время проверяли наличие осадка и тестировали на коррозию с соблюдением потери веса. Результаты испытаний представлены в таблице 6.

Кроме того, приготовленные на основе концентрата ингибиторов коррозии образцы антифризов испытывали на стойкость в жесткой воде по ГОСТ 28084-89. Критерием устойчивости антифриза к жесткой воде является отсутствие осадка и расслоения жидкой фазы. Определение резерва щелочности проводят по методике ASTM D 1121. Водородный показатель (рН) измеряют в 30%-ных водных растворах образцов концентрата по методике ASTM D 1287.

Как видно из таблиц 1 и 2, составы 1-3, 5, обладают высокими антикоррозионными свойствами. Уменьшение концентрации натриевой соли 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола ниже 0,01 мас.% вызывает усиление коррозии стали (пример 4), а увеличение ее выше 3,0 мас.% не приводит к повышению положительного эффекта (пример 8).

Уменьшение концентрации бензотриазола или толилтриазола ниже 0,001 мас.%, т.е. практически их исключение, вызывает коррозию меди и латуни (пример 9), а увеличение ее выше 5,0 мас.% не приводит к положительному эффекту (пример 10).

Уменьшение концентрации 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино) тригексановой кислоты ниже 0,01 мас.%, практически ее исключение, приводит к снижению коррозионной стойкости цветных металлов (пример 11), увеличение его содержания выше 5,0 мас.% резко усиливает коррозию всех металлов (пример 12).

Уменьшение суммарной концентрации смеси натриевых или калиевых солей ундекановой, додекановой, 2-этилгексановой, октановой, 1,6-гександикарбоновой, себациновой, 1,4-бутандикарбоновой кислот ниже нижнего предела вызывает усиление коррозии меди, припоя, стали, чугуна, алюминия (пример 13). Увеличение суммарной концентрации смеси этих компонентов выше верхнего предела приводит к образованию нерастворимого осадка в виде суспензии, что резко снижает защиту от коррозии всех металлов (пример 14).

В отсутствии пеногасителя (пример 15) при приготовлении концентрата наблюдается ценообразование, при введении пеногасителя более чем 1,5 мас.% наблюдается образование опалесценции раствора, однако снижения коррозионной защиты не проявляется (пример 16).

Разбавление концентрата ингибиторов коррозии этиленгликолем или пропиленгликолем или водно-гликолевой смесью позволяет получить антифриз и охлаждающие жидкости с заданной температурой замерзания от минус 10°С до минус 65°С.

Таким образом, применение в составе концентрата антифриза согласно изобретению новых компонентов в сочетании с известными и найденное соотношение ингредиентов и синергетической комбинации моно- и дикарбоновых кислот позволяет получать антифризы и теплоносители, обеспечивающие высокую и долговременную коррозионную защиту по отношению к конструкционным материалам двигателей внутреннего сгорания или теплообменников (меди, припою, латуни, стали, чугуну, алюминию), защиту от кавитации и эрозии без использования нитритов, устойчивость к жесткой воде, стабильность при хранении при высоких температурах, совместимость с большинством коммерческих антифризов и тосолов.

Результаты коррозионных испытаний антифризов, полученных на основе концентрата ингибиторов коррозии

Физико-химические свойства концентрата ингибиторов коррозии и антифриза, полученного на его основе

Испытания проводились по ГОСТ 28084-89

Результаты по определению стабильности охлаждающих жидкостей, полученных на основе концентрата антифриза, при нагревании

Испытания проводились по Спецификации инженерных материалов Ford WSS-M97 В44 D (п 3.4.3.) и Техническим требованиям АвтоВаза ТТМ 1.97.1172-2004 (п 4.1)

Результаты коррозионных испытаний антифриза, полученного на основе концентрата ингибиторов коррозии, в сравнении с коммерческим тосолом методами поляризационного сопротивления и гравиметрии

Kгр m, г/м2.сут

• показатели рассчитаны по прибыли массы образцов;

• для пересчета показаний скорости коррозии универсального коррозиметра из мкм/год в мм/год необходимо показатель умножить на коэффициент 0,001.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ АНТИФРИЗА | 2004 |

|

RU2263131C1 |

| СУПЕРКОНЦЕНТРАТ ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИЗОВ И ТЕПЛОНОСИТЕЛЕЙ | 2005 |

|

RU2290425C1 |

| СУПЕРКОНЦЕНТРАТ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИЗОВ И ТЕПЛОНОСИТЕЛЕЙ | 2001 |

|

RU2196797C1 |

| АНТИФРИЗ | 2001 |

|

RU2206592C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2001 |

|

RU2213119C2 |

| Рецептура охлаждающей жидкости | 2019 |

|

RU2751880C2 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 1997 |

|

RU2125074C1 |

| ИНГИБИТОР КОРРОЗИИ ДЛЯ АНТИФРИЗОВ | 2008 |

|

RU2356927C1 |

| КОНЦЕНТРАТ СИЛИКАТСОДЕРЖАЩЕЙ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2016 |

|

RU2751005C2 |

| Рецептура автомобильной охлаждающей жидкости | 2019 |

|

RU2751879C2 |

Изобретение относится к концентрату ингибиторов коррозии, содержащему, в мас.%: 0,02-70,0 смесь, по крайней мере, одной монокарбоновой кислоты, такой как ундекановая, додекановая, 2-этилгексановая, октановая, и, по крайней мере, одной дикарбоновой кислоты, такой, как 1,6-гександикарбоновая, себациновая, 1,4-бутандикарбоновая или их солей щелочных металлов в любом сочетании и в любом соотношении; 0,001-5,0 толилтриазол, или бензотриазол, или их смесь в равных соотношениях; 0,01-3,0 соль щелочного металла или триэтаноламина 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола; 0,01-5,0 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановую кислоту; 0,01-1,5 пеногаситель; 10,0-15,0 воду; остальное - гликоли, такие как этиленгликоль, пропиленгликоль. Технический результат - улучшение эксплуатационных свойств охлаждающих жидкостей, обеспечение длительной антикоррозионной защиты металлических поверхностей в охлаждающих системах. 1 з.п. ф-лы, 6 табл.

1. Концентрат ингибиторов коррозии для изготовления охлаждающих жидкостей и теплоносителей на основе гликоля, включающий монокарбоновую и дикарбоновую кислоты, толилтриазол или бензотриазол или их смесь в равных соотношениях, воду, отличающийся тем, что в качестве антикоррозионных присадок содержит, по крайней мере, одну монокарбоновую кислоту такую, как ундекановая, додекановая, 2-этилгексановая, октановая, и, по крайней мере, одну дикарбоновую кислоту такую, как 1,6-гександикарбоновая, себациновая, 1,4-бутандикарбоновая, или их соли щелочных металлов, и дополнительно содержит соль щелочного металла или триэтаноламина 2,2'-[[(метил-1н-бензотриазол-1-ил)-метил]имино]бисэтанола, 6,6',6''-(1,3,5-триазин-2,4,6-трилтриимино)тригексановую кислоту, пеногаситель при следующем соотношении компонентов, мас.%:

2. Концентрат ингибиторов коррозии по п.1, отличающийся тем, что он в качестве антикоррозионной присадки, содержит смесь моно- и дикарбоновых кислот, мас.%: 0,01-10,0 ундекановой кислоты или ее натриевой или калиевой соли, или 0,01-10,0 додекановой кислоты или ее натриевой или калиевой соли, или 0,01-30,0 2-этилгексановой кислоты или ее натриевой или калиевой соли, или 0,01-10,0 октановой кислоты или ее натриевой или калиевой соли, или 0,005-10,0 1,6-гександикарбоновой кислоты или ее натриевой или калиевой соли, или 0,005-10,0 себациновой кислоты или ее натриевой или калиевой соли, или 0,01-10,0 1,4-бутандикарбоновой кислоты или ее натриевой или калиевой соли, или их смесь в любом сочетании и в любом соотношении.

| ИНГИБИРУЮЩИЕ КОРРОЗИЮ КОМПОЗИЦИИ ДЛЯ ЖИДКИХ ТЕПЛОНОСИТЕЛЕЙ | 2000 |

|

RU2249634C2 |

| СУПЕРКОНЦЕНТРАТ ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИЗОВ И ТЕПЛОНОСИТЕЛЕЙ | 2005 |

|

RU2290425C1 |

| КОНЦЕНТРАТ АНТИФРИЗА | 2004 |

|

RU2263131C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2001 |

|

RU2213119C2 |

| US 6228283 B1, 08.05.2001 | |||

| US 5422026 A, 06.06.1995. | |||

Авторы

Даты

2009-07-27—Публикация

2008-03-21—Подача