Изобретение относится к областям микроэлектроники и микромеханики, микроструктурной технологии и может быть использовано при разработке и изготовлении гибридно собранных интегральных микросхем, а также при групповом механическом и/или электрическом соединении разнообразных функциональных устройств, выполненных на поверхностях разных подложек: полупроводников, металлов, диэлектриков или их комбинаций.

Известно многоконтактное гибридное соединение (L.F.Miller «Controlled Collapse Chip Joining» IBM Journal of Research and Development, 13, 1963), содержащее в контактном соединении контактирующие элементы, расположенные на двух разных подложках, ориентированные друг против друга и соединенные сплавлением.

К недостаткам приведенного технического решения относится низкая надежность многоконтактного гибридного соединения, например, в условиях работы гибридных фотоприемных модулей работы при криогенных температурах, изготовленных на основе узкозонных материалов (антимодида индия, твердых растворов теллурида кадмия и ртути (КРТ)) и кремниевого устройства считывания. Традиционно изготовление описанного гибридного соединения осуществляют с использованием в качестве контактирующих элементов индиевых микростолбов. Индий относится к пластичным материалам, способным выдерживать деформации. Однако значительная разница в коэффициентах термического расширения материалов, используемых в функциональных узлах устройства, например кремниевой интегральной схемы считывания и фотоприемной матрицы на КРТ, снижает привлекательность традиционной конструкции соединения с использованием индиевых микростолбов, в особенности при реализации гибридных модулей с линейными размерами, большими 5-10 мм. Гибкости и устойчивости к деформации соединения становится недостаточно. Высота микростолбов, как правило, не превышает 10÷15 мкм, что является недостаточным для компенсации возникающих механических напряжений. В каждом цикле охлаждения из-за разницы в коэффициентах термического расширения (КТР) кристаллов гибридного модуля с геометрическими размерами порядка 10÷40 мм и более, происходит изменение их линейных размеров пропорционально ΔL~(α1-α2) ΔТ·L, где α1, α2 - коэффициенты термического расширения, ΔТ - разница температур до и после охлаждения гибридного модуля, L - линейный размер кристалла. Величина ΔL составляет порядка 10-100 мкм, что значительно превышает геометрические размеры (шаг) ячеек функциональных узлов. Изменение линейных размеров соединяемых функциональных узлов приводит к возникновению механических напряжений и разрыву контактных соединений между ячейками, например схемы считывания и фоточувствительными элементами и, следовательно, к возрастанию количества дефектных элементов в гибридном фотоприемном модуле.

В качестве ближайшего технического решения выявлено многоконтактное гибридное соединение (заявка WO №01/97235 А1 на изобретение, МПК: 7 Н01F 5/00, см. описание, с.с.14-15), содержащее в контактном соединении упругий контактирующий элемент, являющийся оболочкой, расположенный на одной подложке, при этом упругий контактирующий элемент выполнен в составе связанных частей, якоря, жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой, изгибающейся за счет наличия градиента внутренних механических напряжений в ней и контактирующей с другой подложкой в области выполнения на последней контактной площадки. Упругий контактирующий элемент изготовлен из эластичного материала, как, например, сплав хрома и молибдена или сплав никеля и циркония. В качестве материала для упругого контактирующего элемента использован эластичный проводящий материал. Однако элемент может быть выполнен также из эластичного непроводящего материала или полупроводника в сочетании с проводящим материалом, используемым, по крайней мере, для одностороннего покрытия контактирующего элемента.

К недостаткам ближайшего технического решения относится низкая надежность многоконтактного гибридного соединения. Причиной указанного недостатка является, во-первых, формирование электрического контакта посредством прижимного соединения с малой площадью контактирования. Известно, что такие контакты характеризуются большим контактным сопротивлением и низкой надежностью. Во-вторых, формирование контакта посредством прижима не обеспечивает жесткого крепления соединяемых пластин с функциональными узлами, что приводит к отсутствию механической прочности гибридного модуля. Более того, прижимные контакты не могут быть использованы в охлаждаемых гибридных ИК ФПУ, сохраняющих работоспособность при условии большого количества циклов охлаждения до криогенных температур. В этом случае линейные размеры кристаллов изменяются на величину, превышающую типичные размеры ячеек функциональных узлов (20÷50 мкм), и это неизбежно приводит к нарушению контакта.

Техническим результатом изобретения является повышение надежности многоконтактного гибридного соединения.

Технический результат достигают тем, что в многоконтактном гибридном соединении, содержащем в контактном соединении упругий контактирующий элемент, расположенный на подложке, при этом упругий контактирующий элемент выполнен в составе связанных частей, якоря, жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой, изгибающейся за счет наличия градиента внутренних механических напряжений в ней, дополнительно контактное соединение снабжено встречным упругим контактирующим элементом, расположенным на другой подложке, выполненным в составе связанных частей, якоря, жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой, изгибающейся за счет наличия градиента внутренних механических напряжений в ней, при этом упругие контактирующие элементы ориентированы друг относительно друга, сопряжены и жестко соединены поверхностями оболочек друг с другом.

В многоконтактном гибридном соединении упругие контактирующие элементы выполнены из проводящего материала, или полупроводника, или диэлектрика, или с использованием сочетаний указанных материалов.

В многоконтактном гибридном соединении в составе подложек выполнены контактные площадки из проводящего материала.

В многоконтактном гибридном соединении в составе подложек выполнены контактные площадки из проводящего материала.

В многоконтактном гибридном соединении упругие контактирующие элементы выполнены многослойными с использованием сочетаний материалов с разными физическими свойствами, при этом слои из проводящего материала расположены с возможностью контактирования с контактной площадкой и с возможностью контактирования слоев из проводящего материала обоих упругих контактирующих элементов друг с другом.

В многоконтактном гибридном соединении между упругими контактирующими элементами выполнено сварное соединение с использованием металла или сплава с низкой температурой плавления.

В многоконтактном гибридном соединении толщина оболочки варьируема от 10-8 до 10-6 м.

В многоконтактном гибридном соединении оболочка выполнена в виде изогнутой балки консольного типа из механически напряженной пленки.

В многоконтактном гибридном соединении оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, изогнуты в одном и том же направлении или в разных направлениях.

В многоконтактном гибридном соединении оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, выполнены одинаковым или разным размером.

В многоконтактном гибридном соединении оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, выполнены с одинаковой или разной локальной кривизной.

В многоконтактном гибридном соединении в контактном соединении выполнено более, чем одна пара упругих контактирующих элементов, расположенных на разных подложках.

В многоконтактном гибридном соединении в контактном соединении выполнено четыре пары упругих контактирующих элементов, расположенных на разных подложках, причем пары ориентированы симметрично друг относительно друга.

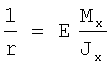

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 приведено контактное соединение, содержащее пару упругих контактирующих элементов, расположенных на разных подложках, где 1 - оболочка, выполненная в виде балки консольного типа из механически напряженной пленки, 2 - контактные площадки, выполненные в составе подложек, 3 - якорь, жестко прикрепленный к подложке, 4 - слой металла или сплава с низкой температурой плавления для соединения упругих контактирующих элементов. На Фиг.2 показан упругий контактирующий элемент, где 1 - оболочка, выполненная в виде балки консольного типа из механически напряженной пленки, 2 - контактная площадка, выполненная в составе подложки, 3 - якорь, жестко прикрепленный к подложке, 4 - слой металла или сплава с низкой температурой плавления для соединения упругих контактирующих элементов, 5 - жертвенный слой, выполненный в составе подложки. На Фиг.3 показан укрупненный фрагмент соединения упругих контактирующих элементов, расположенных на разных подложках, где 1 - оболочка, выполненная в виде балки консольного типа из механически напряженной пленки, 4 - слой металла или сплава с низкой температурой плавления для соединения упругих контактирующих элементов. На Фиг.4 приведено контактное соединение, содержащее четыре пары упругих контактирующих элементов, расположенных на разных подложках, отвечающее условиям осевой и центральной симметрии. На Фиг.5 приведено контактное соединение, содержащее четыре пары упругих контактирующих элементов, расположенных на разных подложках, отвечающее условию центральной симметрии. На Фиг.6 представлено контактное соединение, в котором в паре упругих контактирующих элементов, расположенных на разных подложках, оболочки изогнуты в разных, противоположных, направлениях, при этом оболочки изготовлены одинаковым размером. На Фиг.7 представлено контактное соединение, в котором в паре упругих контактирующих элементов, расположенных на разных подложках, оболочки изогнуты в одинаковом, одном и том же, направлении, при этом оболочки изготовлены одинаковым размером и соединены с возможностью достижения большой площади соединения упругих контактирующих элементов. На Фиг.8 представлено контактное соединение, в котором в паре упругих контактирующих элементов, расположенных на разных подложках, оболочки изогнуты в одинаковом, одном и том же, направлении, при этом оболочки изготовлены разным размером и с разной локальной кривизной. На Фиг.9 представлено контактное соединение, в котором в паре упругих контактирующих элементов, расположенных на разных подложках, оболочки изогнуты в одинаковом, одном и том же, направлении, при этом в наружных слоях оболочек упругих контактирующих элементов одной из подложек имеют место растягивающие напряжения, в то время как в отношении встречных упругих контактирующих элементов в наружных слоях оболочек имеют место сжимающие напряжения, то есть разные по знаку механические напряжения. На Фиг.10 схематически показана стадия нанесения жертвенного слоя на подложку и формирования в нем окон для изготовления якоря, связывающего оболочку с подложкой, где 2 - контактная площадка, выполненная в составе подложки, 5 - жертвенный слой, выполненный в составе подложки, 6 - подложка. На Фиг.11 схематически показана стадия изготовления пленочного элемента, где 2 - контактная площадка, выполненная в составе подложки, 6 - подложка, 7 - пленочный элемент. На Фиг.12 схематически показана первая ступень реализации направленного сворачивания пленочного элемента, где 2 - контактная площадка, выполненная в составе подложки, 3 - якорь, жестко прикрепленный к подложке, 5 - жертвенный слой, выполненный в составе подложки, 6 - подложка, 8 - участок пленочного элемента, отделяемый от подложки. На Фиг.13 схематически показана вторая ступень реализации направленного сворачивания пленочного элемента - освобождение пленочного элемента травлением жертвенного слоя и трансформация его в оболочку. На Фиг.14 показано окончание изготовления многоконтактного гибридного соединения - сопряжение изогнутых встречно ориентированных, дугообразных упругих контактирующих элементов и соединение их сваркой.

Предлагаемое изобретение базируется на технологии формирования микро-, нанооболочек, в которой использованы хорошо известные методы и материалы полупроводниковой планарной технологии. Для получения механического и/или электрического соединения многоэлементных устройств различного назначения, например гибридных фотоприемных модулей, функциональные узлы, которых выполнены на двух разных подложках, на последних для изготовления упругих контактирующих элементов (см. Фиг.1 - Фиг.9) формируют массивы оболочек - микро- или нано-механических элементов, в частности изогнутых балок консольного типа или трубок. На поверхности подложек (6) в местах контактных площадок (2) наносят жертвенный слой (5) и литографически формируют сквозные, до контактной площадки, окна в жертвенном слое (5) (см. Фиг.10). Затем осаждают слой/слои материала, предназначенного для формирования оболочки. При этом материал оболочки выбирают и осаждают исходя из условия получения в результате пленки, содержащей механически напряженный слой/слои. В таких пленках имеют место растягивающие и сжимающие напряжения, распределенные по ее толщине. Далее литографически на пленке формируют рисунок будущей оболочки, изготавливая пленочный элемент (7) (см. Фиг.11) геометрической конфигурации, соответствующей, например, балке консольного типа, и задавая при этом направление сворачивания пленочного элемента (см. Фиг.12, 13), что обеспечивает требуемую пространственную конфигурацию оболочки (изогнутая балка консольного типа, трубка, спираль). После чего проводят селективное травление жертвенного слоя, освобождая пленочный элемент от связи с подложкой и трансформируя его за счет действия внутренних механических напряжений в трехмерный объект - оболочку (упругий контактирующий элемент, см. Фиг.1 - Фиг.9). За основу изготовления упругого контактирующего элемента (см. Фиг.1 - Фиг.9) может быть взята известная методика сворачивания микро- или нанобалок консольного типа («A technique for fabricating Au/Ti micro and nanotubes» Yu.V.Nastaushev, V.Ya.Prinz and S.N.Svitasheva. Nanotechnology, v.16, 2005, p.p.908-912).

При изготовлении контактного соединения важно задать процесс сворачивания пленочного элемента в требуемом направлении. Реализация направленного сворачивания необходима для преодоления случайного характера трансформации пленочного элемента в оболочку и формирования непрогнозируемых образований в случае, когда травление жертвенного слоя начинается одновременно со всех сторон и освобождаемый от связи с подложкой пленочный элемент начинает сворачиваться со всех сторон одновременно. Существуют различные методы направленного сворачивания.

Во-первых, направленное травление жертвенного слоя за счет реализации различной степени внутренних механических напряжений на границе литографического окна (контуров пленочного элемента), когда стимулируется травление с границ, имеющих большие напряжения (Vorob'ev А.В., Prinz V.Ya. «Directional rolling of strained heterofilms», Semiconductor Science and Technology, 2002, 17 (6), p.p.614-615).

Во-вторых, в отношении GeSi/Si пленочных элементов на кремниевых подложках реализуется направленное травление, основанное на анизотропии скорости травления кремния (Golod S.V., Prinz V.Ya., Mashanov V.I., Gutakovsky A.K. «Fabrication of conducting GeSi/Si micro- and nanotubes and helical microcoils». Semiconductor Science and Technology, 2001, 16, p.p.181-185; Golod S.V., Prinz V.Ya., Mashanov V.I. «Directional-rolling method for strained SiGe/Si films and its application to fabrication of hollow needle», Thin Solid Films, 2005, v.489/1-2, p.p.169-176; Bean K.E. «Anisotropic etching of silicon», IEEE Trans. Electron Devices ED-25, 1978, №10, p.p.1185-1193).

В приведенных подходах реализации направленного сворачивания лежит принцип использования физических и химических свойств самих материалов, таких как способность механически напряженных пленок самосворачиваться при освобождении их от связи с подложкой, самоограничение травления на плотноупакованных атомных плоскостях {111} кремния в щелочных растворах.

В-третьих, наиболее простой и универсальный подход основан на том, что контур пленочного элемента задают прерывистыми и сплошными литографическими линиями-окнами, через которые обеспечивают доступ травителя к жертвенному слою. Инициирование отделения пленочного элемента и его изгибание происходит в области сплошной линии-окна, что и определяет направление сворачивания пленочного элемента. В других частях контура пленочного элемента, которые выполнены в виде прерывистых литографических линий-окон, инициация сворачивания отсутствует, так как изгибанию пленочной структуры препятствуют узкие перемычки. Важно определить направление сворачивания в начальный период травления жертвенного слоя (5), далее направление сворачивания пленочного элемента будет сохраняться (см. Фиг.13).

При изготовлении многоконтактного гибридного соединения травление жертвенного слоя проводят после предварительного совмещения подложек соединяемых функциональных узлов устройства. После удаления жертвенного слоя с подложек пленочные элементы, расположенные на противоположных подложках и ориентированные напротив друг друга, под действием внутренних механических напряжений изгибаются навстречу друг другу, трансформируясь в оболочки, соприкасающиеся концами (см. Фиг.14), сопрягаются в необходимой степени, обеспечивающей достаточную площадь контактирования для достижения надежного контакта. В результате давления напряженных оболочек друг на друга в области сопряжения их поверхностей, в случае, когда они изогнуты в диаметрально противоположных направлениях для достижения надежного контакта дополнительно, кроме эффекта от сопряжения, выражающегося в обеспечении требуемой для надежного контакта площади контактирования, возникает стягивающая их сила, ортогонально направленная относительно соединяемых поверхностей (см. Фиг.1). В случае, когда ориентированные друг против друга соединяемые упругие контактирующие элементы изогнуты в одном и том же направлении, надежность контакта достигается в результате сопряжения поверхностей оболочек в той степени, в которой это необходимо, чтобы обеспечить достаточную площадь контактирования (см. Фиг.7 - Фиг.9). Получаемая конструкция контактного соединения позволяет соединить матрицы функциональных узлов, например фотоприемных модулей - фоточувствительные элементы фотоприемной матрицы и ячейки средств считывания сигнала с фоточувствительных элементов.

Для фиксации упругих контактирующих элементов и обеспечения надежного электрического контакта в области соприкосновения оболочек выполняют слой пластичного металла (см. Фиг.13). Для этой цели используют, например, индий, либо другой металл или сплав с низкой температурой плавления. Под действием давящей силы, возникающей вследствие действия изгибающих пленочный элемент внутренних механических напряжений, осуществляется холодная или термическая сварка соприкасающихся областей оболочек.

Достижение технического результата обеспечивается, во-первых, наличием в контактном соединении второго, встречного, упругого контактирующего элемента, изготовленного также на базе оболочки. Наличие второго элемента позволяет наполовину снять механические напряжения с первого. Во-вторых, использование двух оболочек упругих контактирующих элементов позволяет создавать контактное соединение посредством их сопряжения (сопряжения и соединения по поверхностям оболочек), ориентировав их друг против друга, с осуществлением при сопряжении варьирования площади контактирования поверхностей оболочек в той степени, в которой это необходимо для надежного контактного соединения.

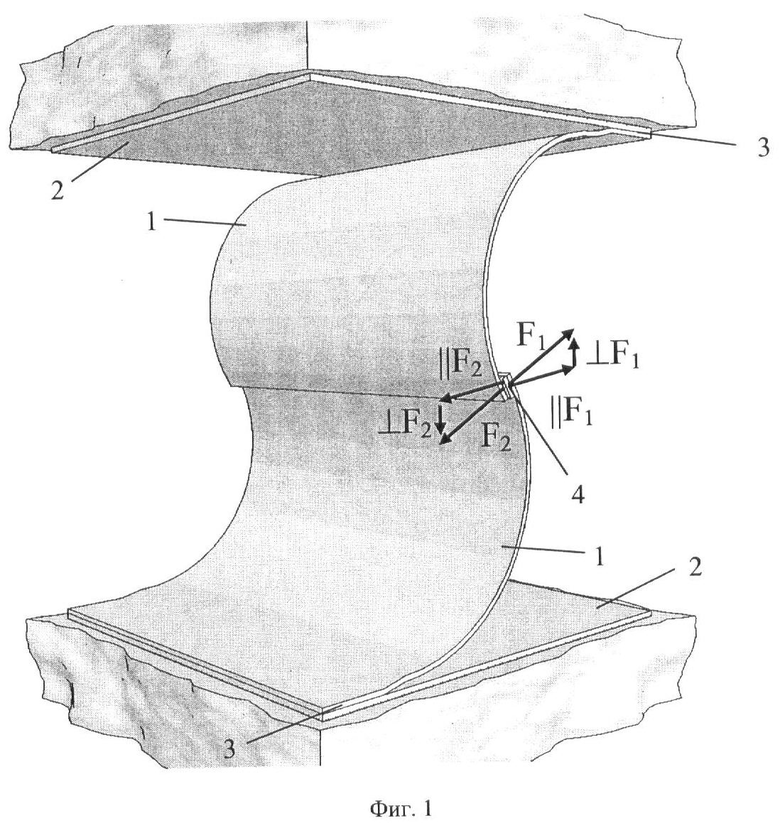

Реализация упругого контактирующего элемента базируется на использовании оболочки (изогнутая балка консольного типа). Оболочка - твердое деформируемое тело, ограниченное двумя криволинейными поверхностями, расстояние между которыми мало по сравнению с другими его размерами (Физический энциклопедический словарь. /Гл. ред. А.М.Прохоров, М.: Советская энциклопедия, 1983 г., с.475), то есть являющейся двухмерным объектом в первом приближении. Механическая прочность консольной балки, изготовленной в виде оболочки, обусловлена малыми деформациями, возникающими по ее толщине при изгибах. Это обеспечивается уменьшением момента инерции  и момента сопротивления

и момента сопротивления  балки с уменьшением толщины h и ширины b. Из соотношения

балки с уменьшением толщины h и ширины b. Из соотношения  , где Е - модуль Юнга, Мх - изгибающий механический момент силы, r - радиус кривизны балки видно, что при приложении фиксированного значения момента силы, с уменьшением момента инерции уменьшается радиус кривизны (H.М.Беляев «Сопротивление материалов». М.: «Наука», 1965 г., с.с.266-272) Следовательно, балка-оболочка наделена способностью деформироваться сильнее, и предельные механические напряжения сжатия и растяжения достигаются при больших деформациях для тонкой балки-оболочки, чем для более толстой (в случае контактного соединения на базе индиевых столбов). Изогнутая дугообразная форма позволяет перераспределить продольный момент смещения контактирующего элемента в плоскости во вращающий момент, распределенный по площади оболочки.

, где Е - модуль Юнга, Мх - изгибающий механический момент силы, r - радиус кривизны балки видно, что при приложении фиксированного значения момента силы, с уменьшением момента инерции уменьшается радиус кривизны (H.М.Беляев «Сопротивление материалов». М.: «Наука», 1965 г., с.с.266-272) Следовательно, балка-оболочка наделена способностью деформироваться сильнее, и предельные механические напряжения сжатия и растяжения достигаются при больших деформациях для тонкой балки-оболочки, чем для более толстой (в случае контактного соединения на базе индиевых столбов). Изогнутая дугообразная форма позволяет перераспределить продольный момент смещения контактирующего элемента в плоскости во вращающий момент, распределенный по площади оболочки.

Дополнительно, S-образная форма контактного соединения (см. Фиг.1 - Фиг.6) позволяет локализовать вращающий момент в средней части контактного соединения, уменьшая механические напряжения, приходящиеся на один упругий контактирующий элемент.

Изготовление нескольких контактных соединений в отношении одной пары соединяемых контактных площадок двух подложек (см. Фиг.4 - Фиг.6) из упругих контактирующих элементов, балок-оболочек, меньшей ширины позволит распределить вращающий момент между ними, снизив механические напряжения, приходящиеся на одну балку, при деформациях, возникающих в результате охлаждения. При увеличении количества контактных соединений в отношении пары соединяемых контактных площадок увеличится надежность контакта, что связано с уменьшением вероятности полного нарушения контакта в результате отсутствия соединения или при повреждении отдельно взятого контактного соединения.

Наличие давящих сил F1 и F2 со стороны напряженных пленок в оболочках, например, см. Фиг.1, приводит к таким эффектам, как автоматическое совмещение упругих контактирующих элементов, происходящее под действием тангенциальной

⊥F1 и ⊥F2 составляющей сил F1 и F2, в направлении сворачивания пленки и закреплению поверхностей под действием нормальных ||F1 и ||F2 составляющих сил F1 и F2. Расположение упругих контактирующих элементов в шахматном порядке и сворачивание в отношении одной пары ориентированных друг против друга контактных площадок четного числа пар контактирующих элементов в противоположных направлениях приводит к автоматическому совмещению в обоих ортогональных направлениях в плоскости. Совмещение обусловлено наличием локализации минимальной энергии массива контактных соединений. Областью локализации является область оси симметрии контактного соединения, собранного из упругих контактирующих элементов, перпендикулярной плоскостям соединяемых подложек. В вертикальном направлении, то есть вдоль оси симметрии контактного соединения, перпендикулярной плоскостям соединяемых подложек, система стремиться прижать друг к другу соединяемые подложки и, как следствие, закрепить их.

Сварка упругих контактирующих элементов, жесткое соединение поверхностей оболочек друг с другом, вносит электрофизические и механические улучшения в контактное соединение. Наличие сварного соединения препятствует поверхностному трению упругих контактирующих элементов. В связи с отсутствием механического трения, в отличие от ближайшего технического решения, и, как следствие, отсутствия нарушения поверхности, повышается надежность контакта. Сварное контактное соединение приводит к стабилизации его электропроводности во времени, в нем отсутствует контактный шум и нарушение контакта в результате окисления.

Высота контактного соединения задается параметрами его необходимой механической прочности и не зависит от шага элементов на соединяемых подложках. Высота определяется двумя параметрами - длиной изогнутой балки консольного типа и ее радиуса кривизны. Радиус кривизны зависит, например, от толщины слоев пленочного элемента, соотношения между параметрами кристаллических решеток материалов слоев пленочного элемента и жертвенного слоя. Поэтому высота контактного соединения может значительно превосходить высоту индиевых микростолбов.

Многоконтактное гибридное соединение в общем случае (см. Фиг.1 - Фиг.9) содержит в каждом контактном соединении упругий контактирующий элемент, расположенный на одной подложке, и встречный упругий контактирующий элемент, расположенный на другой подложке. При этом каждый упругий контактирующий элемент выполнен в составе связанных частей, якоря (3), жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой (1), изгибающейся за счет наличия градиента внутренних механических напряжений в ней. Упругие контактирующие элементы ориентированы друг относительно друга, сопряжены и жестко соединены поверхностями оболочек (1) друг с другом.

Упругие контактирующие элементы выполнены из проводящего материала, например Ti/Au, или полупроводника, например SiGe/Si, или диэлектрика, например SiO2/Si3N4, или с использованием сочетаний указанных материалов, например SiO2/Si3N4/Au/Ti. В качестве соединяемых подложек могут быть подложки монокристаллического кремния с ориентацией (100).

В составе подложек выполнены контактные площадки, например, из проводящего материала - алюминия. Упругие контактирующие элементы выполнены многослойными с использованием сочетаний материалов с разными физическими свойствами, например SiO2/Si3N4/Au/Ti. Слои Au/Ti из проводящего материала расположены с возможностью контактирования с контактной алюминиевой площадкой и с возможностью контактирования слоев из проводящего материала обоих упругих контактирующих элементов друг с другом. Между упругими контактирующими элементами выполнено сварное соединение с использованием металла, например индия или сплава с низкой температурой плавления.

Толщина оболочки может варьироваться от 10-8 до 10-6 м.

Оболочка выполнена в виде изогнутой балки консольного типа из механически напряженной пленки. Напряженные слои в пленке, в случае выполнения ее многослойной, сформированы из материалов с разными постоянными кристаллической решетки, например Ti/Au, SiGe/Si, SiO2/Si3N4, SiO2/Si3N4/Au/Ti. Механически напряженная пленка может быть выполнена однослойной, когда на подложку наносят сжатый слой, например на подложку GaAs наносят слой InGaAs; при освобождении такой пленки от связи с подложкой она «выпучивается». Оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, могут быть изогнуты в одном и том же направлении (Фиг.7 - Фиг.9) или в разных направлениях (Фиг.1, Фиг.4 - Фиг.6). Оболочки выполняют одинаковым (Фиг.1) или разным размером (Фиг.8 и Фиг.9), с одинаковой (Фиг.1, Фиг.1 - Фиг.7) или разной локальной кривизной (Фиг.8, Фиг.9).

В одном контактном соединении выполнены одна пара упругих контактирующих элементов (см. Фиг.1) или более, чем одна пара упругих контактирующих элементов, расположенных на разных подложках (Фиг.4 - Фиг.9). В последнем случае в каждом контактном соединении выполнено четное количество пар упругих контактирующих элементов, например четыре пары упругих контактирующих элементов, расположенных на разных подложках, причем пары в контактном соединении ориентированы симметрично друг относительно друга.

Многоконтактное гибридное соединение используется следующим образом.

Гибридно-собранный модуль, содержащий подложки с функциональными элементами, например матрицу фоточувствительных элементов КРТ, расположенную на подложке арсенида галлия, и схему считывания сигнала с фоточувствительных элементов, расположенную на кремниевой подложке, и связывающее их электрически многоконтактное гибридное соединение охлаждают до температуры жидкого азота. При этом размеры обеих подложек уменьшаются, но в разной степени. Каждое контактное соединение претерпевает деформации. Упругие контактирующие элементы изгибаются, однако наличие в каждом из них якоря (3), жестко связывающего деформируемую оболочку (1) с контактной площадкой (2) подложки, и наличие жесткого соединения между упругими контактирующими элементами в парах посредством сварного соединения слоя (4) металла или сплава с низкой температурой плавления (Фиг.1) препятствует нарушению электрического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКОНТАКТНОЕ ГИБРИДНОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2383966C1 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2513655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- И НАНОПРИБОРОВ НА ЛОКАЛЬНЫХ ПОДЛОЖКАХ | 2004 |

|

RU2267832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВА НАНОТРУБОК ДЛЯ ТРАНСФЕКЦИИ КЛЕТОК | 2012 |

|

RU2522800C1 |

| СВЕТОДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2553828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИКРО-, НАНОИГЛЫ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2009 |

|

RU2425387C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ МИКРО-, НАНОДВИГАТЕЛЬ | 2008 |

|

RU2374746C1 |

| МИКРОМЕХАНИЧЕСКИЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2251114C1 |

| БЕТА-ВОЛЬТАИЧЕСКАЯ БАТАРЕЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2791719C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ С ЗАДАННЫМ ИЗГИБОМ | 2016 |

|

RU2630528C1 |

Многоконтактное гибридное соединение предназначено для группового механического и/или электрического соединения функциональных устройств микроэлектроники и микромеханики, размещенных на разных подложках. В контактном соединении выполнены расположенные на соединяемых подложках встречные упругие контактирующие элементы, имеющие связанные части - якорь и оболочку. Якорь жестко прикреплен к подложке. Оболочка - часть упругого контактирующего элемента, освобожденная от связи с подложкой, выполненная в виде балки консольного типа, изгибающаяся за счет градиента внутренних механических напряжений в ней. Упругие контактирующие элементы ориентированы друг относительно друга, сопряжены и жестко соединены поверхностями оболочек друг с другом сварным соединением. В отдельно взятом контактном соединении может быть более, чем одна пара упругих контактирующих элементов. За счет встречного выполнения упругих контактирующих элементов, сопряжения и соединения поверхностей оболочек с достижением заданной площади контактирования повышается надежность соединения. 12 з.п. ф-лы, 14 ил.

1. Многоконтактное гибридное соединение, содержащее в контактном соединении упругий контактирующий элемент, расположенный на подложке, при этом упругий контактирующий элемент выполнен в составе связанных частей, якоря, жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой, изгибающейся за счет наличия градиента внутренних механических напряжений в ней, отличающееся тем, что контактное соединение снабжено встречным упругим контактирующим элементом, расположенным на другой подложке, выполненным в составе связанных частей, якоря, жестко прикрепленного к подложке, и части, освобожденной от связи с подложкой, являющейся оболочкой, изгибающейся за счет наличия градиента внутренних механических напряжений в ней, при этом упругие контактирующие элементы ориентированы относительно друг друга, сопряжены и жестко соединены поверхностями оболочек друг с другом.

2. Многоконтактное гибридное соединение по п.1, отличающееся тем, что упругие контактирующие элементы выполнены из проводящего материала, или полупроводника, или диэлектрика, или с использованием сочетаний указанных материалов.

3. Многоконтактное гибридное соединение по п.1, отличающееся тем, что в составе подложек выполнены контактные площадки из проводящего материала.

4. Многоконтактное гибридное соединение по п.2, отличающееся тем, что в составе подложек выполнены контактные площадки из проводящего материала.

5. Многоконтактное гибридное соединение по п.4, отличающееся тем, что упругие контактирующие элементы выполнены многослойными с использованием сочетаний материалов с разными физическими свойствами, при этом слои из проводящего материала расположены с возможностью контактирования с контактной площадкой и с возможностью контактирования слоев из проводящего материала обоих упругих контактирующих элементов друг с другом.

6. Многоконтактное гибридное соединение по п.1, или 2, или 5, отличающееся тем, что между упругими контактирующими элементами выполнено сварное соединение с использованием металла или сплава с низкой температурой плавления.

7. Многоконтактное гибридное соединение по п.1, отличающееся тем, что толщина оболочки варьируема от 10-8 до 10-6 м.

8. Многоконтактное гибридное соединение по п.1, отличающееся тем, что оболочка выполнена в виде изогнутой балки консольного типа из механически напряженной пленки.

9. Многоконтактное гибридное соединение по п.1, отличающееся тем, что оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, изогнуты в одном и том же направлении или в разных направлениях.

10. Многоконтактное гибридное соединение по п.1, отличающееся тем, что оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, выполнены одинаковым или разным размером.

11. Многоконтактное гибридное соединение по п.1, отличающееся тем, что оболочки, являющиеся частями упругих контактирующих элементов, расположенных на разных подложках и соединенных друг с другом, выполнены с одинаковой или разной локальной кривизной.

12. Многоконтактное гибридное соединение по п.1, отличающееся тем, что в контактном соединении выполнено более чем одна пара упругих контактирующих элементов, расположенных на разных подложках.

13. Многоконтактное гибридное соединение по п.12, отличающееся тем, что в контактном соединении выполнено четыре пары упругих контактирующих элементов, расположенных на разных подложках, причем пары ориентированы симметрично относительно друг друга.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МНОГОКОНТАКТНОЕ ЭЛЕКТРИЧЕСКОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2207661C1 |

| Прибор для нефтяного отопления | 1926 |

|

SU7575A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2009-07-27—Публикация

2008-02-18—Подача