Предлагаемые изобретения относятся к измерительной технике, в частности к области приборостроения, и могут найти применение в инерциальных системах подвижных объектов, в автопилотах авиа- и судомоделей и в системах безопасности транспортных средств.

Известен микромеханический датчик - вибрационный гироскоп-акселерометр, конструктивно выполненный из диэлектрической платы с напыленными на ней электродами датчика угла и датчика момента и с инерционной массой, расположенной с зазором относительно платы и связанной с ней через две упругие балочки, которые одними концами жестко прикреплены к опорам, расположенным на плате, а вторыми - к инерционной массе, выполненной в виде пластины из электропроводного материала со сквозными отверстиями и боковыми гребенчатыми зубцами электродов пластины, при этом на плате закреплены электроды возбуждения с гребенчатыми зубцами, установленные с возможностью электростатического взаимодействия с инерционной массой в плоскости ее пластины через боковые зазоры и взаимопроникающие друг в друга гребенки электродов, причем электроды соединены с электронной схемой обработки сигналов (см., например, патент РФ №2162229, МКИ G 01 P 15/08 от 13.03.2000 г.).

Недостатком данного устройства является то, что обслуживающая чувствительный элемент электроника выполняется на дискретных элементах и микромеханический гидроскоп-акселерометр не является полностью интегрированным с электронникой схемы обработки сигнала, что ограничивает возможности микроминиатюризации устройства.

Известен способ изготовления и устройство микромеханического датчика, который является полностью интегрированным с электронникой и в котором в значительной степени устранены отмеченные недостатки (см., например, патент WO 93/25915, МКИ G 01 P 15/08, 24.08.1993).

В этом устройстве применена планерная конструкция без дополнительной инерциональной массы. Прибор содержит плату из диэлектрического материала с напыленными электродами, пара датчиков угла и момента, а также инерционную массу из поликристаллического кремния, подвешенную с зазором относительно платы и связанную с ней через соответствующие пары упругих балочек, закрепленных с одной стороны на жестких опорах, расположенных на плате, а с другой стороны - на инерционной массе.

Данный микромеханический датчик принят за прототип.

Способ изготовления микромеханических датчиков предполагает, что каждый датчик состоит из 300 слоев.

Метод изготовления состоит из 67 процессов, причем каждый процесс возможен над одним или более 300 возможных слоев. В среднем способ изготовления микромеханического датчика включает 330 общих индивидуальных шагов.

Недостатком данного способа изготовления микромеханического прибора является то, что большое количество слоев и технологических операций приводит к резкому увеличению трудозатрат на единицу продукции и уменьшению процента выхода годных приборов до 0,1...0,5%.

Техническим результатом настоящего изобретения является повышение надежности конструкции устройства, упрощение процесса его изготовления и существенное увеличение процента выхода годных приборов.

Указанный технический результат достигается тем, что в микромеханическом датчике, содержащем монолитный корпус с чувствительным инерционным элементом и выводами, для обеспечения получения технического результата, чувствительный инерционный элемент выполнен в виде слоистой микроструктуры, содержащей, по меньшей мере, один эмиссионный слой, расположенный с зазором относительно инерционного узла этого элемента.

Кроме того, слоистая микроструктура может состоять из расположенных последовательно кристаллической подложки, нижнего проводникового слоя с эмиссионным слоем, жертвенного слоя и верхнего проводникового слоя.

Кроме того, верхний проводниковый слой может содержать конструктивно совмещенный с ним инерционный узел маятникового типа.

Кроме того, инерционная масса инерционного узла маятникового типа может быть выполнена в виде расположенной в плоскости верхнего проводникового слоя консоли.

Кроме того, нижний проводниковый слой может быть нанесен на кристаллическую подложку и выполнен в виде нижней платы электродов, содержащей, по меньшей мере, одну контактную площадку, соединенную токопроводящей дорожкой с земляным электродом и, по меньшей мере, две контактные площадки, соединенные токопроводящими дорожками с, по меньшей мере, с двумя жертвенными площадками, на которых жестко закреплены две опоры электродов системы возбуждения колебаний инерционной массы и, по меньшей мере, одна опора элементов ее подвеса.

Кроме того, земляной электрод может быть выполнен в виде нанесенной на кристаллическую подложку напротив инерционной массы токопроводящей структуры.

Кроме того, на земляной электрод может быть нанесен эмиссионный слой.

Кроме того, эмиссионный слой может быть выполнен в виде углеродного покрытия.

Кроме того, углеродное покрытие эмиссионного слоя может представлять собой изолированные друг от друга участки пирамидальной формы.

Кроме того, электроды системы возбуждения могут быть выполнены в виде пластин и жестко закреплены в опорах электродов системы возбуждения колебаний инерционной массы.

Кроме того, элемент подвеса инерционной массы может быть выполнен в виде консоли.

Кроме того, верхний проводниковый слой может содержать, по меньшей мере, одну контактную площадку, соединенную токопроводящей дорожкой сквозь жертвенный слой с земляным электродом и, по меньшей мере, три контактные площадки, соединенные токопроводящими дорожками, соответственно, с электродами системы возбуждения колебаний инерционной массы и инерционной массой.

Кроме того, верхний проводниковый слой и нижняя плата электродов могут быть изготовлены из никеля.

Кроме того, жертвенный слой может быть выполнен в виде токопроводящих оснований опор электродов системы возбуждения колебаний инерционной массы, токопроводящего основания опоры элементов ее подвеса и токопроводящих прослоек между контактными площадками верхнего проводникового слоя и нижней платы электродов.

Кроме того, жертвенный слой может быть изготовлен из меди.

Для достижения указанного выше результата в способе изготовления микромеханического датчика, включающем операции нанесения слоев чувствительного инерционного элемента на подложку и формирования микроструктуры слоев фотолитографией и химическим травлением, обеспечивают это достижение тем, что перед нанесением слоев производят ультразвуковую очистку кристаллической подложки в ванне, затем производят напыление пленок тантал-никель с последующими первой фотолитографией, травлением пленок тантал-никель и удалением фоторезистивной маски для формирования платы электродов нижнего проводникового слоя, затем производят напыление углеродной пленки с последующими второй фотолитографией, травлением углеродной пленки и удалением фоторезистивной маски для формирования эмиссионного слоя, затем производят напыление медной пленки с последующими третьей фотолитографией, травлением медной пленки и удалением фоторезистивной маски для предварительного формирования токопроводящих прослоек жертвенного слоя, затем производят напыление никелевой пленки с последующими четвертой фотолитографией, травлением никелевой пленки и удалением фоторезистивной маски для формирования верхнего проводникового слоя, затем производят повторное травление меди для окончательного формирования в жертвенном слое токопроводящих оснований опор электродов системы возбуждения колебаний инерционной массы и опоры элементов ее подвеса, а также зазора между инерционной массой и электродами нижнего проводникового слоя, после чего разделяют поверхности инерционной массы, земляного электрода и электродов системы возбуждения колебаний инерционной массы нижней платы электродов.

Кроме того, перед операциями напыления углеродной пленки при формировании эмиссионного слоя, медной пленки - при предварительном формировании токопроводящих прослоек жертвенного слоя, никелевой пленки - при формировании платы электродов верхнего проводникового слоя, а также перед повторным травлением меди - при окончательном формировании в жертвенном слое токопроводящих оснований опор электродов системы возбуждения колебаний инерционной массы и опоры элементов ее подвеса, а также зазора между инерционной массой и электродами нижнего проводникового слоя, могут производить межоперационную очистку и сушку подложек.

Кроме того, перед первой, второй, третьей и четвертой фотолитографиями могут производить межоперационную очистку подложек.

Кроме того, разделение поверхностей пластины инерционной массы, земляного электрода и электродов системы возбуждения колебаний инерционной массы нижней платы электродов могут производить скрайбированием.

Кроме того, после разделения поверхностей пластины инерционной массы, земляного электрода и электродов системы возбуждения колебаний инерционной массы нижней платы электродов могут производить контроль внешнего вида и измерение электрического сопротивления микросхемы.

На фиг.1 приведен общий вид микромеханического датчика в объемном изображении.

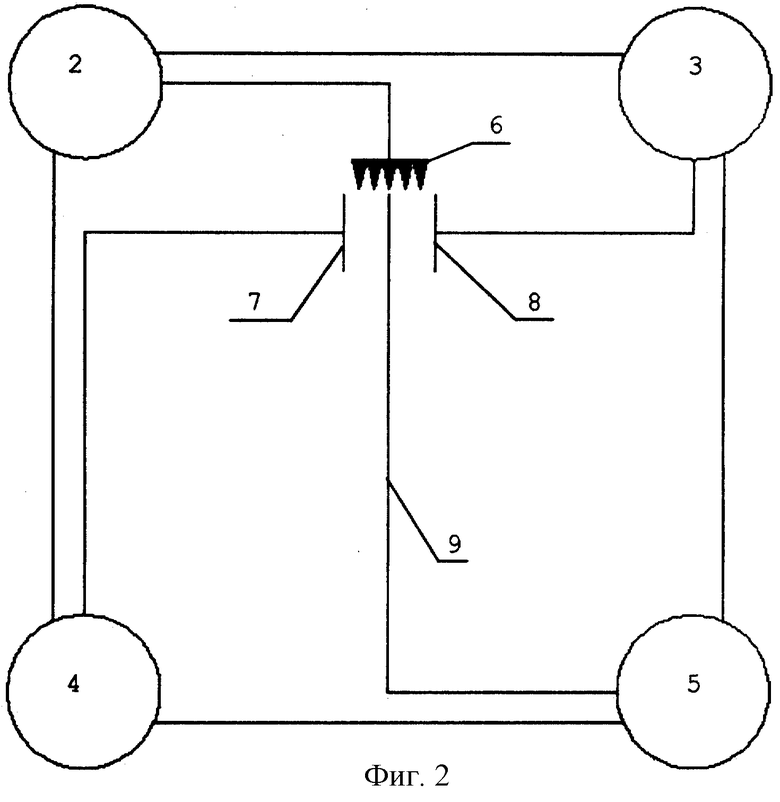

На фиг.2 приведена блок-схема микромеханического датчика.

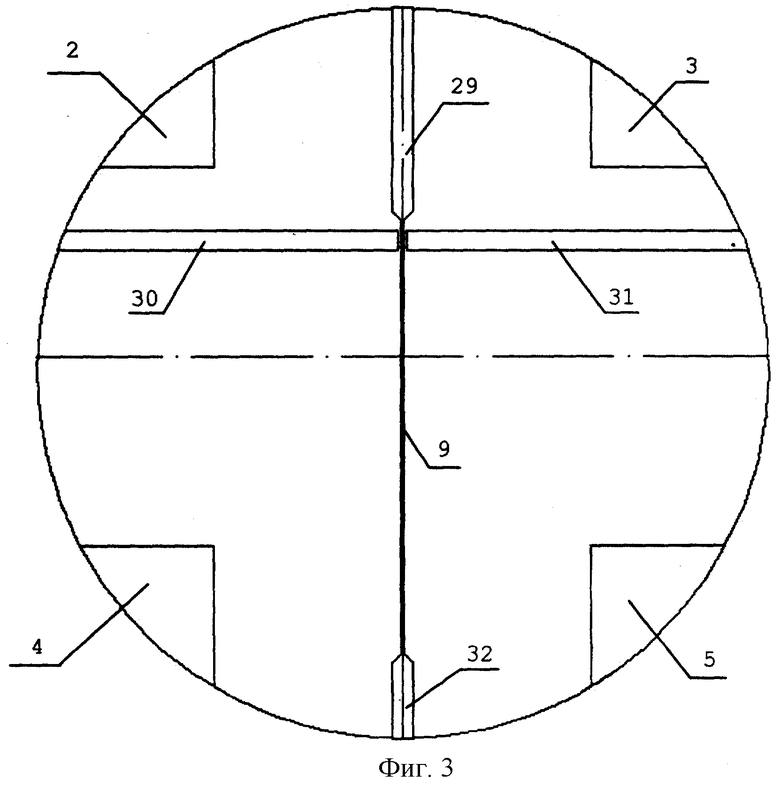

На фиг.3 приведен маятниковый узел микромеханического датчика в сборе (увеличено).

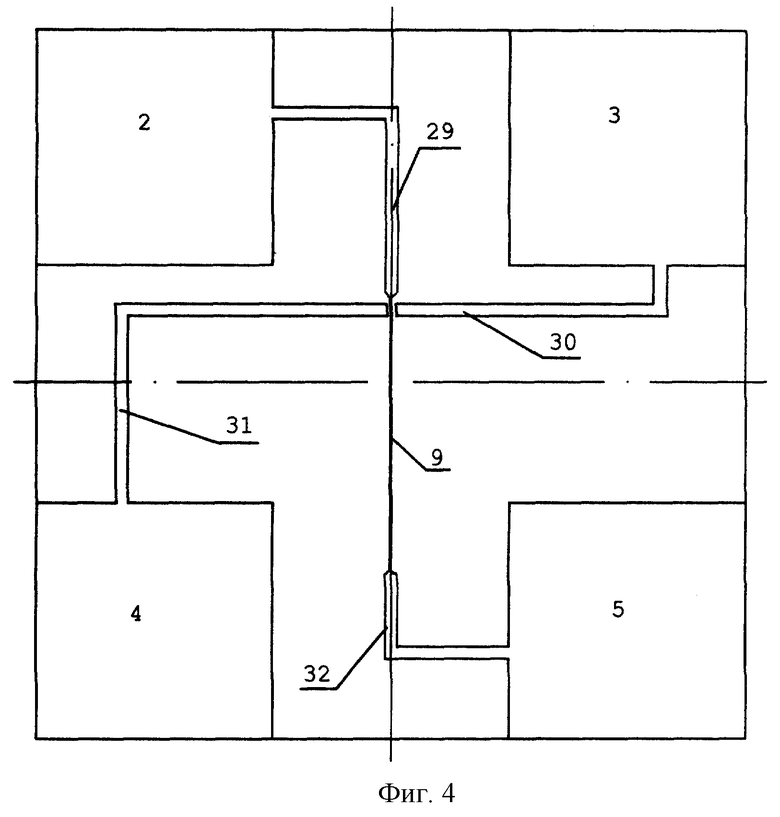

На фиг.4 приведен маятниковый узел микромеханического датчика в сборе.

На фиг.5 приведен маятниковый узел микромеханического датчика в разрезе плоскостью, перпендикулярной подвесу чувствительного элемента.

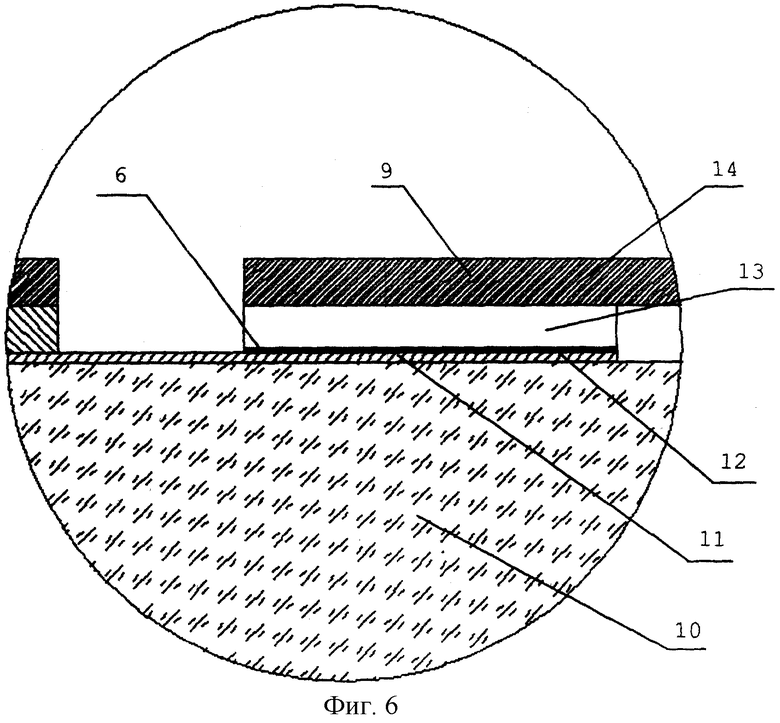

На фиг.6 приведен маятниковый узел микромеханического датчика в разрезе плоскостью, параллельной подвесу чувствительного элемента.

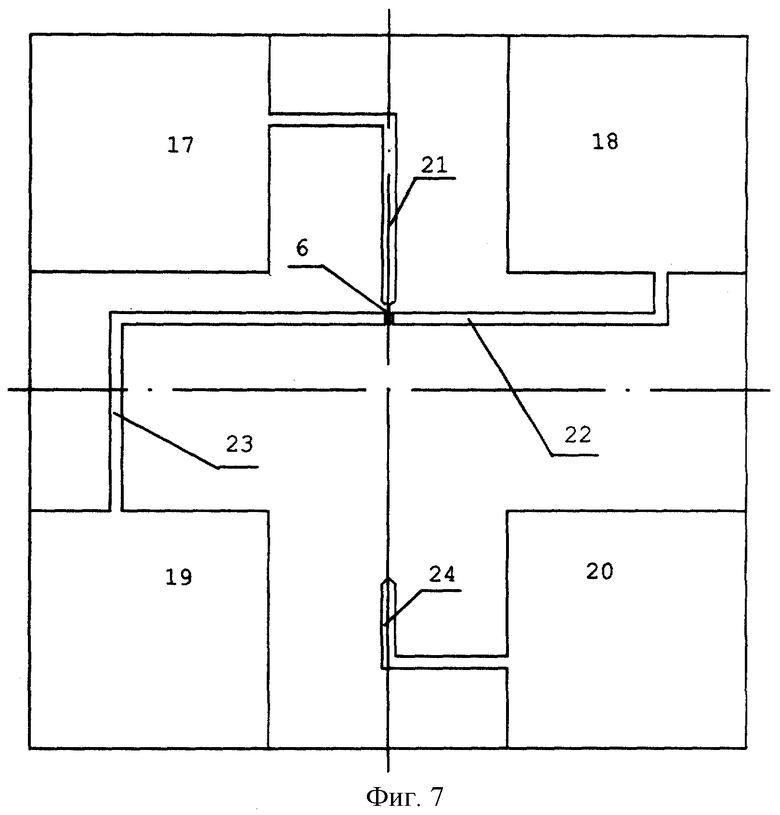

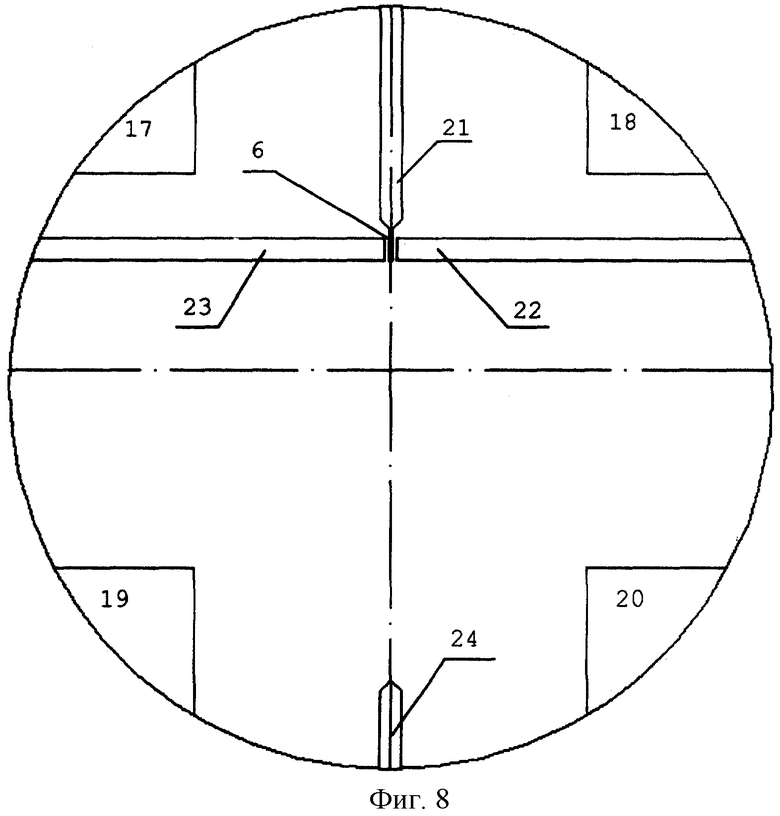

На фиг.7 приведен нижний проводниковый слой микромеханического датчика.

На фиг.8 приведен нижний проводниковый слой микромеханического датчика (увеличено).

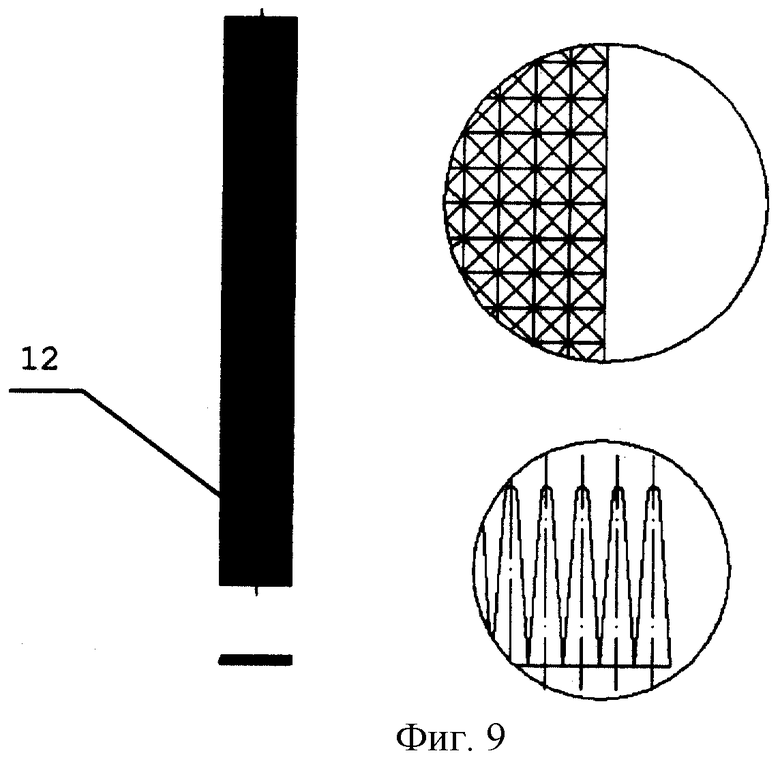

На фиг.9 приведен эмиссионный слой микромеханического датчика.

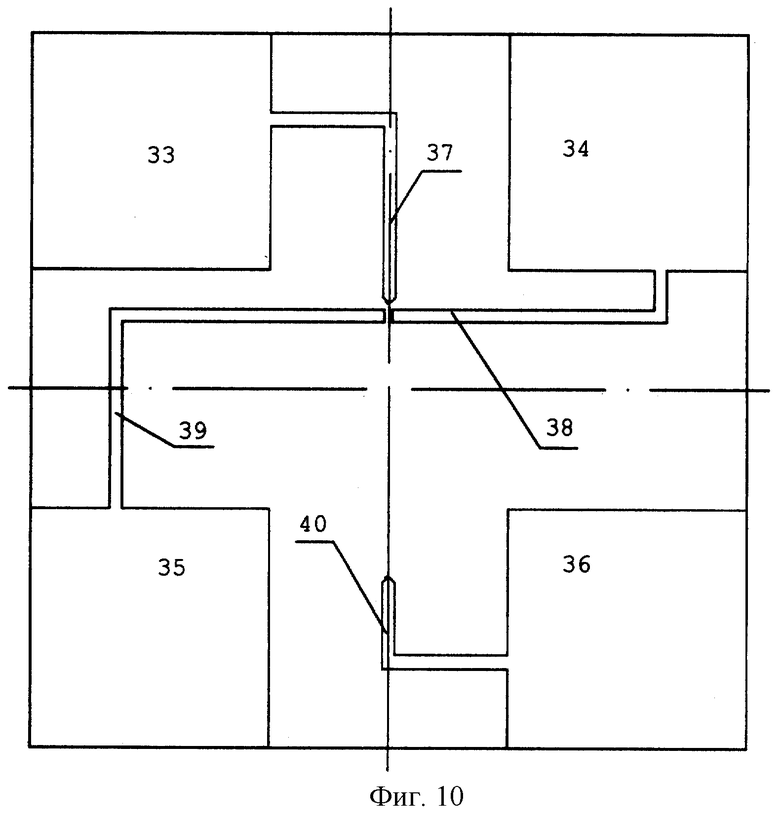

На фиг.10 приведен жертвенный проводниковый слой микромеханического датчика.

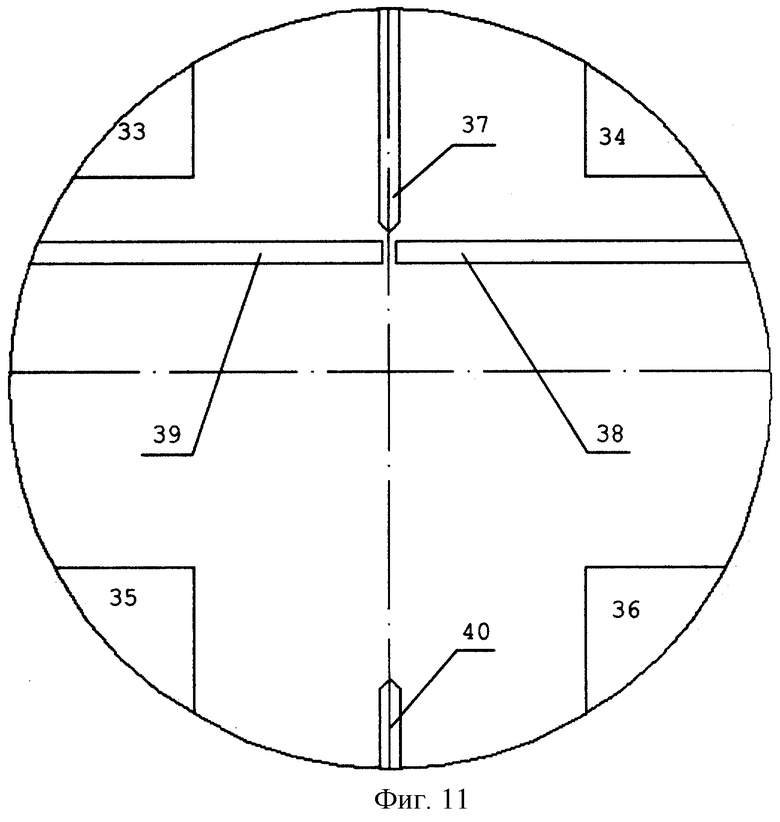

На фиг.11 приведен жертвенный проводниковый слой микромеханического датчика (увеличено).

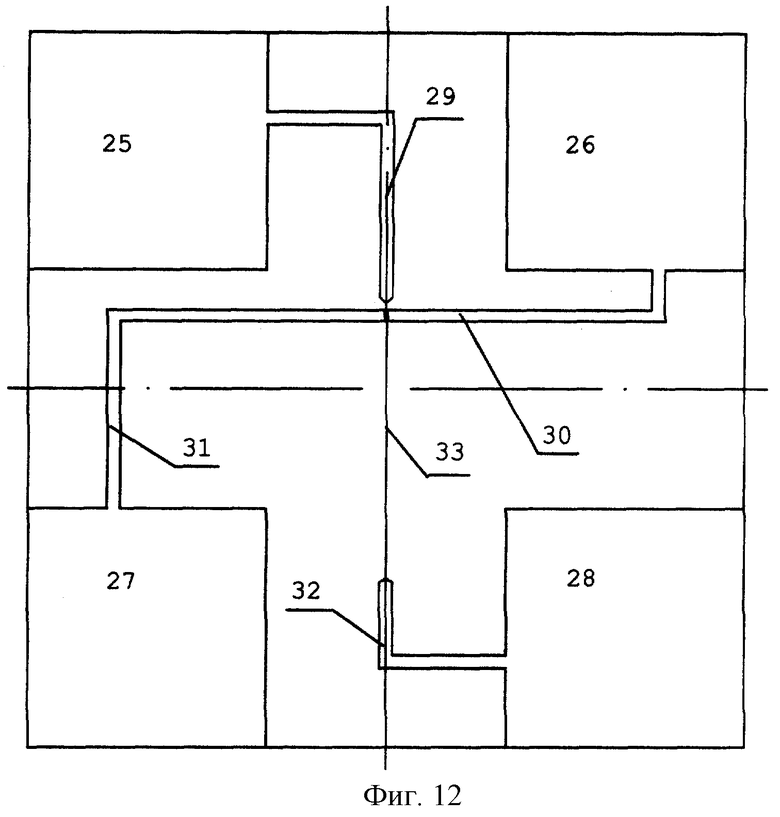

На фиг.12 приведен верхний проводниковый слой микромеханического датчика.

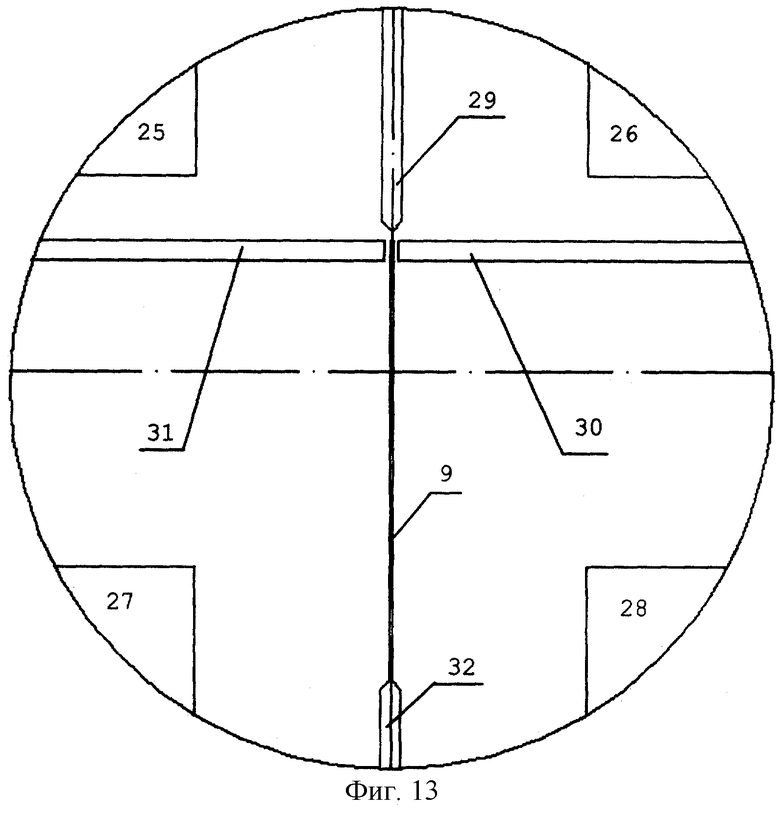

На фиг.13 приведен верхний проводниковый слой микромеханического датчика (увеличено).

На фиг.14 приведена электрическая схема включения микромеханического датчика.

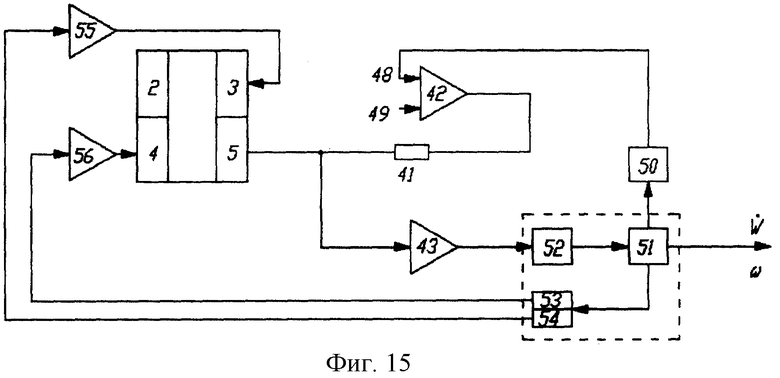

На фиг.15 приведена блок-схема включения микромеханического прибора в режиме гироскопа-акселерометра.

На фиг.16 приведена схема наложения слоев и сборки микромеханического датчика.

Микромеханический датчик 1 выполнен по тонкопленочной технологии в виде кристалла с размерами 0,45×0,45×0,45 мм (фиг.1).

Структурная схема микромеханического датчика (фиг.2) состоит из выводов 2-5.

Вывод 2 электрически соединен с земляным электродом 6. Вывод 3 электрически соединен с пластиной 7 электростатической системы возбуждения, а вывод 4 с пластиной 8 электростатической системы возбуждения. Вывод 5 электрически соединен с инерционным узлом маятника 9.

Чувствительный инерционный элемент кристалла 1 выполнен в виде слоистой микроструктуры, которая состоит из:

- кристаллической подложки 10 (например, из сапфира);

- нижнего проводникового слоя 11 (например, из никеля);

- эмиссионного слоя 12 (например, углеродной пленки);

- жертвенного слоя 13 (например, из меди);

- верхнего проводникового слоя 14 (например, никеля).

На кристаллической подложке 10 микромеханического датчика конструктивно размещена сборка чувствительного инерционного элемента, представляющего собой специально выполненный инерционный узел маятникового типа 9.

Инерционный узел маятника представляет собой чувствительный элемент консольного типа. Электроды неподвижной электростатической системы возбуждения выполнены в виде пластин 7, 8.

Нижняя плата электродов представляет собой проводящий слой, нанесенный на кристаллическую подложку. На этой плате электродов имеются четыре контактных площадки 17, 18, 19, 20. Площадка 17 токоведущей дорожкой 21 соединена с земляным электродом 6. Площадки 18, 19 соединены через жертвенный слой 13 и токопроводящие дорожки 22, 23 с электродами системы возбуждения 7, 8. Площадка 20 через жертвенный слой 13 и токопроводящую дорожку 24 соединена с инерционным узлом.

Верхняя слой, как и нижний, изготовлен из никеля. На этой плате электродов имеется четыре контактных площадки 25, 26, 27, 28. Контактная площадка 25 соединена с земляным электродом 6 через жертвенный слой 13 и токоведущую дорожку 29. Контактные площадки 22, 23 через токоведущие дорожки 30, 31 соединены с пластинами электродов системы возбуждения 7, 8. Контактная площадка 24 соединена токоведущей дорожкой 32 с инерционным узлом 15.

Жертвенный слой 13 выполнен из меди и представляет собой набор токопроводящих прослоек 33, 34, 35, 36 токоведущих дорожек 37, 38, 39, 40 между контактными площадками верхнего проводящего слоя 14 и нижнего проводящего слоя 11.

Эмиссионный слой 12 представляет собой углеродное покрытие, в виде пирамид с основанием 0,00005×0,00005 мм. Этот эмиссионный слой наносится на земляной электрод 6 и является источником электронов.

Схема включения микромеханического датчика в режиме акселерометра с аналоговым выходом приведена на фиг.14.

В этом случае вывод 5 кристалла 1 через нагрузочный резистор 41 соединен с выходом буферного усилителя 42. Одновременно вывод 5 соединен через предварительный усилитель 43. Усилители 44, 45 и сумматор 46 регулятора цепи обратной связи 47 с входом 48 буферного усилителя 42. Одновременно на вход 49 буферного усилителя 42 подается стабилизированное напряжение источника питания.

Рекомендуемая структурная схема включения микромеханического датчика в режиме гироскопа-акселерометра представлена на фиг.15.

Вывод 2 микросхемы 1 через нагрузочный резистор 41 соединен с выходом буферного усилителя 42, первый вход которого 48 через АЦП 50 соединен с микропроцессором 51. На второй вход 49 буферного усилителя 42 подается стабилизированное напряжение питания.

Одновременно вывод 2 через предварительный усилитель 43, аналого-цифровой преобразователь 52 соединен с микропроцессором 51. Выход микропроцессора через цифроаналоговые преобразователи 53 и 54 и буферные усилители 55 и 56 соединен с выводами электродов электростатитческого возбуждения 3, 4.

Принцип действия прибора основан на измерении амплитуд угловых колебаний рамки, вызванных поступательными движениями инерционной массы чувствительного инерционного элемента, которая с помощью электростатической системы возбуждения приводится в колебательное движение. Для того чтобы амплитуда вынужденных колебаний обладала необходимой величиной, а точность снятия показаний этой величины была приемлемой, необходимо, чтобы уровень шумов, порожденный электронными элементами, был сравнительно небольшим. Этого можно добиться, если микромеханический датчик изготовить из никеля, воспользовавшись тонкопленочной технологией.

Чувствительный инерционный элемент изготовлен по тонкопленочной технологии пяти и более слоев.

Весь техпроцесс изготовления чувствительного инерционного элемента можно разбить на двадцать восемь операций:

1. Очистка подложки перед напылением.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Линия очистки (например: 92ЖГ46-018)

Ванна очистки (например: УЗВ-0,4) с ультразвуковым генератором (например: УЗГЗ-0,4 БТЗ.291.0011)

2. Напыление пленок тантал-никель (Ta-Ni).

Установка вакуумного напыления (например: УРМЗ.279.050)

3. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

4. Фотолитография (первая).

- нанесение фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Устройство центрифугирования (например: Sp-600)

- термообработка после нанесения слоя фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф "Электродело"

- совмещение и экспонирование.

Чистое рабочее место (например: "Озон" 62ЖГ61- 405)

Установка совмещения и экспонирования (например: ЭМ-576)

- проявление слоя фоторезиста.

Установка очистки и сушки подложек (например: 92ЖГ-435)

- термообработка слоя фоторезиста.

Установка сушки и полимеризации фоторезиста (например: УСПФ-1)

- термообработка слоя фоторезиста перед химическим травлением пленок тантал-никель.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

5. Химическое травление пленок тантал-никель.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

6. Удаление фоторезистивной маски.

Шкаф вытяжной (на пример: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

7. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

8. Напыление углеродной пленки.

Установка вакуумного напыления (например: УРМЗ.279.050)

9. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

10. Фотолитография (вторая).

- нанесение фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Устройство центрифугирования (например: Sp-600)

- термообработка после нанесения слоя фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

- совмещение и экспонирование.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Установка совмещения и экспонирования (например: ЭМ-576)

- проявление слоя фоторезиста.

Установка очистки и сушки подложек (например: 92ЖГ-435)

- термообработка слоя фоторезиста.

Установка сушки и полимеризации фоторезиста (например: УСПФ-1)

- термообработка слоя фоторезиста перед химическим травлением углеродной пленки.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

11. Химическое травление углеродной пленки;

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

12. Удаление фоторезистивной маски.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

13. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

14. Напыление медной пленки.

Установка вакуумного напыления (например: УВН-71 ПЗ)

15. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

16. Фотолитография (третья).

- нанесение фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Устройство центрифугирования (например: Sp-600)

- термообработка после нанесения слоя фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

- совмещение и экспонирование.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Установка совмещения и экспонирования (например: ЭМ-576)

- проявление слоя фоторезиста.

Установка очистки и сушки подложек (например: 92ЖГ-435)

- термообработка слоя фоторезиста.

Установка сушки и полимеризации фоторезиста (например: УСПФ-1)

- термообработка слоя фоторезиста перед химическим травлением углеродной пленки.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

17. Химическое травление медной пленки.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

18. Удаление фоторезистивной маски.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

19. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

20. Напыление никелевой пленки.

Установка вакуумного напыления (например: УРМЗ.279.050)

21. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

22. Фотолитография (четвертая).

- нанесение фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Устройство центрифугирования (например:Sp-600)

- термообработка после нанесения слоя фоторезиста.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

- совмещение и экспонирование.

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Установка совмещения и экспонирования (например: ЭМ-576)

- проявление слоя фоторезиста.

Установка очистки и сушки подложек (например: 92ЖГ-435)

- термообработка слоя фоторезиста.

Установка сушки и полимеризации фоторезиста (например: УСПФ-1)

- термообработка слоя фоторезиста перед химическим травлением углеродной пленки

Чистое рабочее место (например: "Озон" 62ЖГ61-405)

Сушильный шкаф (например: "Электродело")

23. Химическое травление никелевой пленки.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

24. Удаление фоторезистивной маски.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

25. Очистка подложек межоперационная.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

26. Химическое травление меди между маятником и электродами на плате.

Шкаф вытяжной (например: ШВ-НЖ ТУ 95.7016-73)

Установка очистки и сушки подложек (например: 92ЖГ-435)

27. Разделение пластин.

Полуавтомат скрайбирования пластин (например: "Углерод 3-М")

28. Контроль внешнего вида.

Измерительная система (например: "Latimet automatik")

29. Измерение сопротивления.

Контактное устройство (например: ЖГ 7742-6085).

Интегрирование электроники в микромеханический датчик в данном техническом решении по сравнению с прототипом произведено всей совокупностью существенных признаков, в соответствии с описанием устройства, его принципом действия и чертежами.

Таким образом, решена поставленная задача повышения надежности конструкции устройства, упрощение процесса его изготовления и существенное увеличение процента выхода годных приборов.

Изобретение относится к измерительной технике, в частности к области приборостроения, и может найти применение в инерциальных системах подвижных объектов, в автопилотах авиа- и судомоделей и в системах безопасности транспортных средств. Микромеханический датчик содержит монолитный корпус с чувствительным инерционным элементом и выводами, при этом чувствительный инерционный элемент выполнен в виде слоистой микроструктуры, содержащей, по меньшей мере, один эмиссионный слой, расположенный с зазором относительно инерционного угла этого элемента, причем слоистая микроструктура состоит из расположенных последовательно кристаллической подложки, нижнего проводникового слоя с эмиссионным слоем, жертвенного слоя и верхнего проводникового слоя, который может содержать конструктивно совмещенный с ним инерционный узел маятникового типа. Способ изготовления микромеханического датчика включает в себя ультразвуковую очистку кристаллической подложки, нанесение слоев чувствительного инерционного элемента на подложку и формирование микроструктуры слоев фотолитографией и химическим травлением. Техническим результатом является повышение надежности конструкции микромеханического датчика, упрощение процесса его изготовления, существенное увеличение процента выхода годных приборов. 2 н. и 11 з.п. ф-лы, 16 ил.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 5504032 A, 02.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИЭТИЛ-5,7-ДИФЕНИЛ-1,2,3,3a,4,6,8,8a-ОКТАГИДРОАЛЮМАЦИКЛОПЕНТАДИЕНО[3,4-f]ИЗОАЛЮМАИНДОЛА | 2004 |

|

RU2280037C2 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП-АКСЕЛЕРОМЕТР | 2000 |

|

RU2162229C1 |

| УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ ФРЕЗЕРНОГО ТОРФА | 1932 |

|

SU30999A1 |

| US 6311556 B1, 06.11.2001. | |||

Авторы

Даты

2005-04-27—Публикация

2003-12-26—Подача