Изобретение относится к областям микроэлектроники и микромеханики, микроструктурной технологии и может быть использовано при разработке и изготовлении гибридно-собранных интегральных микросхем, а также при групповом механическом и/или электрическом соединении разнообразных функциональных устройств, выполненных на поверхностях разных подложек: полупроводников, металлов, диэлектриков или их комбинаций.

Известно многоконтактное гибридное соединение (заявка WO №01/97235 А1 на изобретение, МПК: 7 Н01F 5/00, см. описание, с.с.14-15), содержащее в отдельно взятом контактном соединении расположенный на одной подложке упругий контактирующий элемент, изгибающийся вследствие внутренних механических напряжений в нем за пределы поверхности подложки и контактирующий с другой подложкой посредством прижима к ней, при этом упругий контактирующий элемент связан с якорем, жестко прикрепленным к первой из указанных подложек. В составе подложек сформированы контактные площадки, между которыми и осуществлено контактное соединение. Упругий контактирующий элемент изготовлен из эластичного проводящего материала, как, например, сплав хрома и молибдена или сплав никеля и циркония. Однако упругий контактирующий элемент может быть выполнен также из эластичного непроводящего материала или полупроводника в сочетании с проводящим материалом, используемым, по крайней мере, для одностороннего покрытия контактирующего элемента.

К недостаткам приведенного технического решения относится низкая надежность многоконтактного гибридного соединения. К причинам, препятствующим достижению нижеуказанного технического результата, относится формирование электрического контакта со второй соединяемой подложкой посредством прижима к ней упругого контактирующего элемента. При этом происходит формирование электрического контакта с малой площадью контактирования. Известно, что такие контакты характеризуются большим контактным сопротивлением и низкой надежностью. Другая причина заключается в том, что прижимной электрический контакт не может обеспечить жесткого соединения подложек с расположенными на них функциональными узлами и, как следствие, механическую прочность гибридного модуля. Кроме того, приведенное соединение имеет узкую сферу применения, поскольку электрический контакт посредством прижима не применим в охлаждаемых гибридных ИК ФПУ. Выполнение подобного контакта приводит к потере работоспособности при термоциклировании до криогенных температур, при котором линейные размеры кристаллов изменяются на величину, превышающую типичные размеры ячеек функциональных узлов (20÷50 мкм), что и приводит к нарушению контакта.

Известно многоконтактное гибридное соединение (патент США №4067104 на изобретение, МПК: 2 Н05К 3/30), содержащее в отдельно взятом жестко связанном с подложками контактном соединении контактирующий элемент. При этом контактирующий элемент выполнен на одной подложке, а с другой подложкой связан посредством сплавления и, таким образом, жестко связан с подложками. В составе подложек сформированы контактные площадки, между которыми и осуществлено контактное соединение. Контактирующий элемент выполнен в виде набранного столба, изготовленного посредством проведения ряда циклов, включающих следующие операции: нанесение резиста на поверхность, проведение литографии, вскрытие сквозного окна в резисте, нанесение в окно индия толщиной, превышающей глубину окна, причем в части превышения глубины окна площадь поперечного сечения столба по величине превосходит площадь окна.

К недостаткам приведенного технического решения относится низкая надежность многоконтактного гибридного соединения, в частности в условиях работы гибридных фотоприемных модулей работы при криогенных температурах.

Недостаток обусловлен наличием непосредственной жесткой связи контактирующего элемента с подложками. В каждом цикле охлаждения, из-за разницы в коэффициентах температурного расширения (КТР) кристаллов гибридного модуля с геометрическими размерами порядка 10÷40 мм и более, происходит изменение их линейных размеров пропорционально ΔL~(α1-α2)ΔТ·L, где α1, α2 - коэффициенты температурного расширения, ΔТ - разница температур до и после охлаждения гибридного модуля, L - линейный размер кристалла. Величина ΔL составляет порядка 2÷30 мкм. Изменение линейных размеров соединяемых функциональных узлов приводит к возникновению механических напряжений и разрыву контактных соединений между соединяемыми ячейками, и, следовательно, к возрастанию количества дефектных элементов в гибридном фотоприемном модуле. Традиционно изготовление описанного гибридного соединения осуществляют с использованием индиевых микростолбов в качестве контактирующих элементов. Индий относится к пластичным материалам, способным выдерживать деформации в широких диапазонах температур, от температур жидкого азота и выше. Однако значительная разница в коэффициентах температурного расширения материалов, используемых в функциональных узлах устройства, например, кремниевой интегральной схемы считывания и фотоприемной матрицы на основе теллурида кадмия и ртути, снижает Привлекательность традиционной конструкции соединения с использованием индиевых микростолбов, в особенности при реализации гибридных модулей с линейными размерами большими 10 мм. Гибкости и устойчивости соединения к деформации становится недостаточно. Высота микростолбов, как правило, не превышает 10÷15 мкм, что является недостаточным для компенсации возникающих механических напряжений при термоциклировании до низких температур.

В качестве ближайшего аналога известно многоконтактное гибридное соединение (соединение выводов СВЧ-элементов с контактными площадками) (патент РФ №2003205 на изобретение, МПК: 5 H01L 27/00), содержащее в отдельно взятом жестко связанном с подложками контактном соединении гибкие элементы, выполняющие функцию контактирующих элементов, - гибкие проводники. При этом концы гибких проводников электрически соединены, соответственно, с выводами СВЧ-элементов и контактными площадками и выполнены в виде отрезков эластичной спирали с зазорами между ее витками. Причем диаметр спирали - не менее расстояния между выводом и контактной площадкой, а длина отрезка спирали равна длине вывода.

К недостаткам технического решения, указанного в качестве ближайшего аналога, относится отсутствие надежности многоконтактного гибридного соединения. Причины недостатка коренятся в предназначении рассматриваемого технического решения и реализации соединения.

Ближайший аналог предназначен для соединения выводов СВЧ-элементов, установленных на корпусе, с металлизированными площадками керамических плат, на которых размещены остальные элементы устройств. При реализации соединения между выводом и контактной площадкой выполняют гибкую с зазором между витками проводниковую спираль по размеру вывода на корпусе, которую предварительно залуживают в местах соприкосновения с выводом и контактной площадкой, а пайку производят общим нагревом. Спираль навинчивается на несмачиваемой припоем оправке, затем спираль, не снимая с оправки, зачищают и залуживают, помещают между выводом и площадкой и осуществляют общий нагрев, после расплавления и застывания припоя оправку вынимают. Для изготовления спирали используют проволоку сечением 0,06-0,08 мм с лаковой изоляцией.

Соединение должно иметь минимальное активное и реактивное сопротивление. Кроме того, при работе устройств в условиях существенных перепадов температур соединение должно обеспечить определенные степени свободы взаимного перемещения выводов и контактных площадок во избежание нарушения соединения из-за разных температурных коэффициентов расширения корпуса и керамических плат. Однако это условие в ближайшем аналоге в связи с используемыми для изготовления соединения материалам выполняется только для температур, которые выше криогенных. Соединение не рассчитано для работы в условиях криогенных температур, поэтому не может обеспечить достижение указанного технического результата при его использовании.

Более того, соединение не пригодно для гибридной сборки «интегральных схем» - приборов, в которых все компоненты, например диоды, резисторы и все промежуточные соединения между этими компонентами, сформированы на общей подложке. Оно предназначено для соединения элементов конструкции, находящихся вне корпуса. «Корпус» - оболочка, образующая часть законченного прибора и представляющая собой жесткую цельную конструкцию, в которой размещается подложка прибора. Как правило, гибридная сборка «интегральных схем» осуществляется методом групповой холодной сварки (flip-chip) или (как еще называют его) технологией монтажа методом перевернутого кристалла с помощью индиевых микростолбов. Индиевые микростолбы формируют, например, на обеих соединяемых подложках, содержащих функциональные элементы - пиксели фотоприемной матрицы и ячейки схемы считывания, к каждому из них, после чего осуществляют сварку микростолбов посредством сдавливания. Осуществление гибридной сборки требует применения материалов, методов, приемов планарной полупроводниковой технологии. Вышеописанная реализация соединения в рассматриваемом аналоге принципиально не подходит для гибридной сборки интегральных схем. В связи с этим не может быть и речи о какой-либо его надежности.

Техническим результатом изобретения является повышение надежности многоконтактного гибридного соединения.

Технический результат достигают тем, что в многоконтактном гибридном соединении, содержащем, по крайней мере, один гибкий элемент, в отдельно взятом жестко связанном с подложками контактном соединении, кроме гибкого элемента, выполнен контактирующий элемент, контактирующий элемент выполнен в виде соединенных сплавлением двух микростолбов из проводящего материала или одного микростолба из проводящего материала, при этом гибкий элемент выполнен обеспечивающим возможность пространственного перемещения для контактирующего элемента, и расположен между контактирующим элементом и одной из соединяемых подложек.

В многоконтактном гибридном соединении в качестве проводящего материала для микростолба использован In, или Ga, или сплав InSb, или ZnSn.

В многоконтактном гибридном соединении в составе подложек выполнены контактные площадки из проводящего материала.

В многоконтактном гибридном соединении гибкий элемент, выполненный между контактирующим элементом и одной из соединяемых подложек, связан с подложкой через якорь, расположенный на контактной площадке, выполненной в составе подложки.

В многоконтактном гибридном соединении гибкий элемент и якорь выполнены из проводящего материала.

В многоконтактном гибридном соединении между гибким элементом и контактирующим элементом расположено основание контактирующего элемента.

В многоконтактном гибридном соединении основание контактирующего элемента выполнено из проводящего материала.

В многоконтактном гибридном соединении контактное соединение снабжено вторым гибким элементом, выполненным между контактирующим элементом и второй из соединяемых подложек, также обеспечивающим возможность пространственного перемещения для контактирующего элемента.

В многоконтактном гибридном соединении второй гибкий элемент, выполненный между контактирующим элементом и второй из соединяемых подложек, связан с подложкой через якорь, расположенный на контактной площадке, выполненной в составе второй подложки.

В многоконтактном гибридном соединении гибкий элемент и якорь выполнены из проводящего материала.

В многоконтактном гибридном соединении между гибким элементом и контактирующим элементом расположено основание контактирующего элемента.

В многоконтактном гибридном соединении основание контактирующего элемента выполнено из проводящего материала.

В многоконтактном гибридном соединении основания контактирующих элементов, гибкие элементы и якоря изготовлены из упругих материалов.

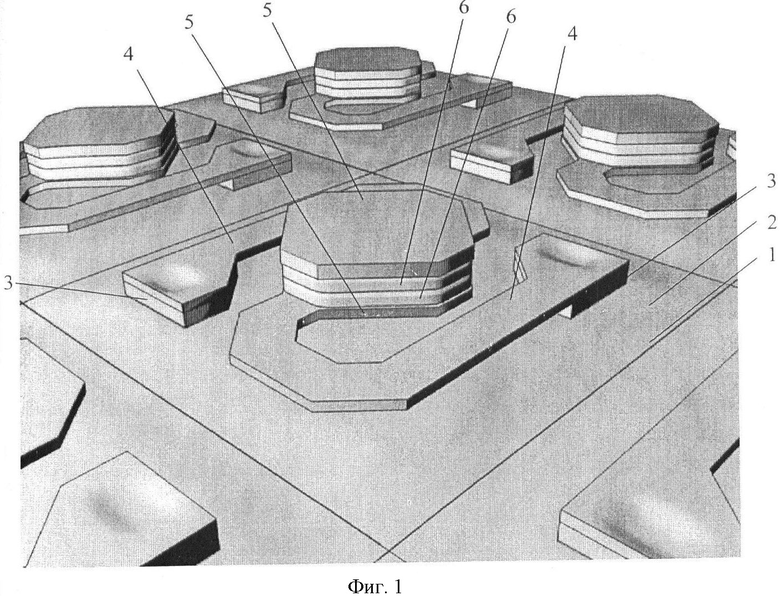

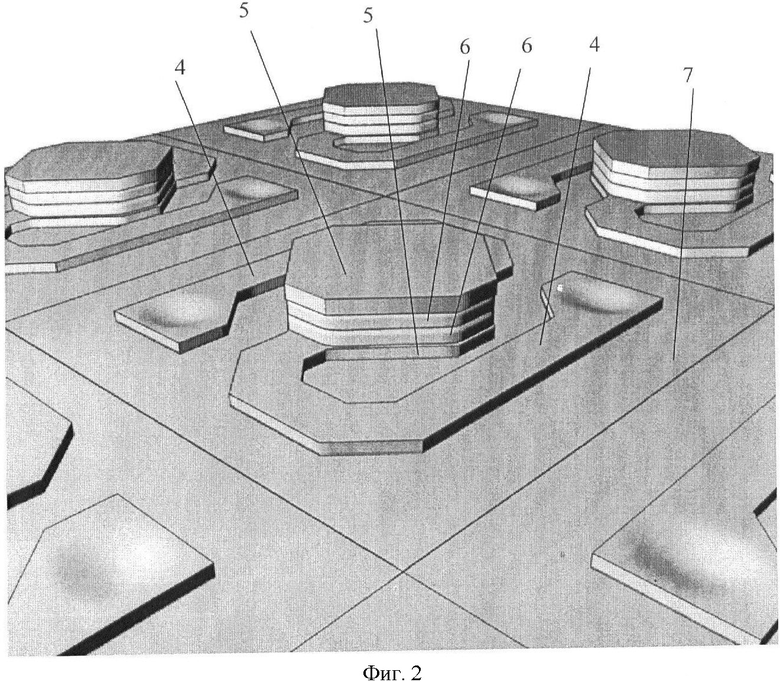

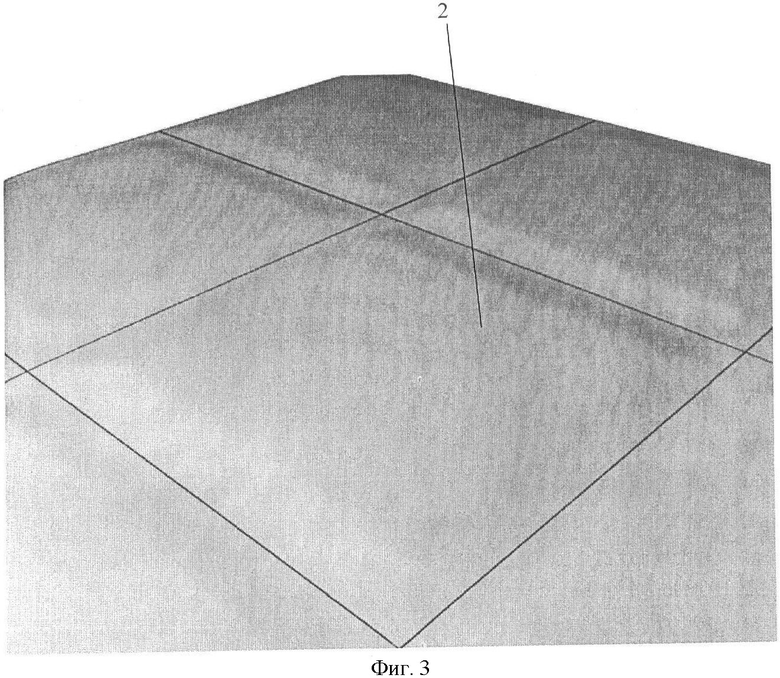

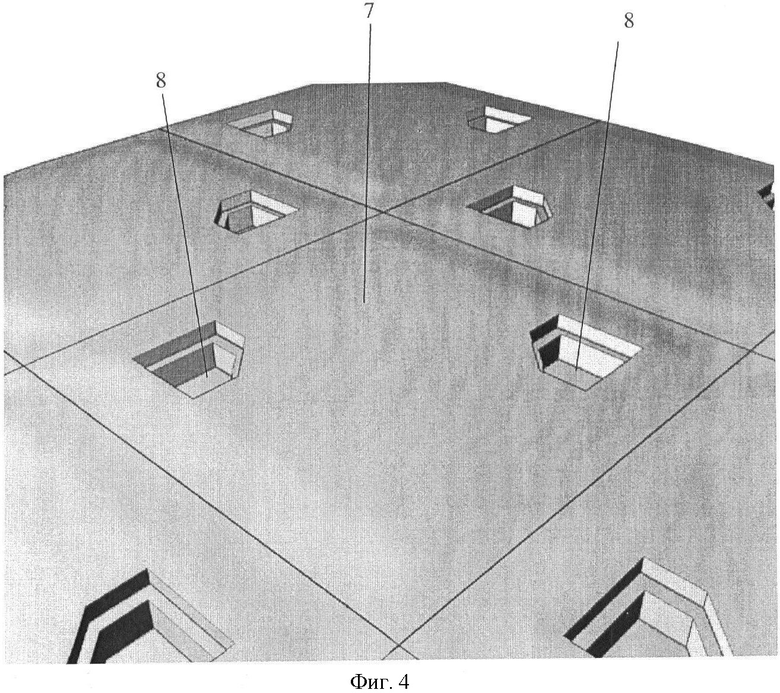

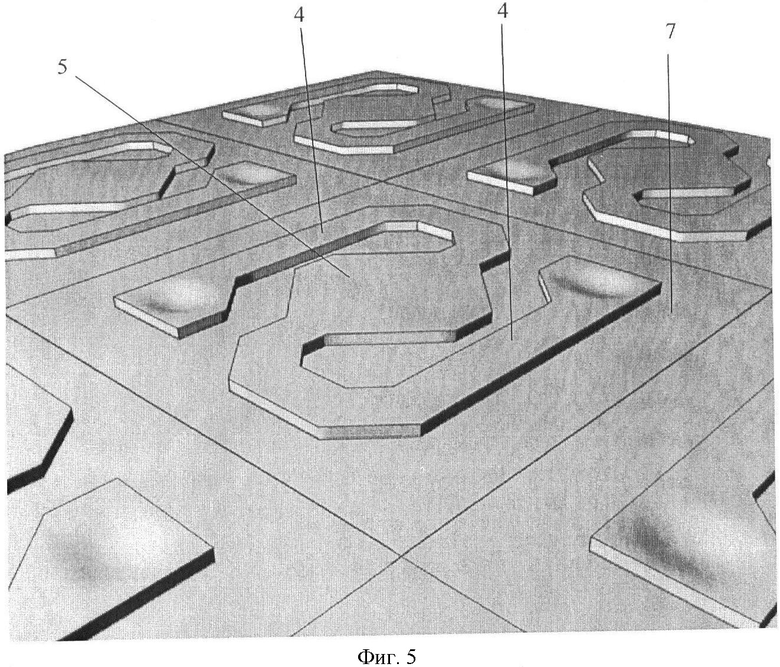

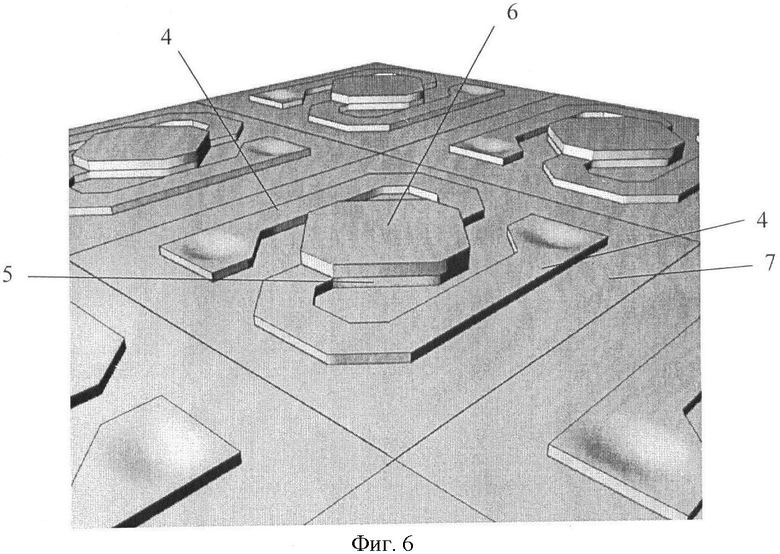

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами. На Фиг.1 приведено отдельно взятое контактное соединение, где 1 - подложка, 2 - контактная площадка, выполненная в составе подложки, 3 - якорь, жестко прикрепленный к подложке, 4 - гибкий элемент, 5 - основание контактирующего элемента, 6 - микростолб контактирующего элемента. На Фиг.2 схематически показано отдельно взятое контактное соединение на финальной стадии его изготовления, когда подложки соединены посредством контактирующего элемента, выполненного в составе двух микростолбов, соединенных сплавлением, (вторая соединяемая подложка и отдельные элементы контактного соединения со стороны второй подложки не показаны, в числе элементов контактного соединения от второй подложки показаны второй микростолб контактирующего элемента и второе основание контактирующего элемента) и контактное соединение связано с поверхностями соединенных подложек посредством жертвенных слоев, где 4 - гибкий элемент, 5 - основание контактирующего элемента, 6 - микростолб контактирующего элемента, 7 - жертвенный слой. На Фиг.3 схематически показана начальная стадия изготовления контактного соединения, на которой в составе каждой соединяемой подложки изготовлена контактная площадка, где 2 - контактная площадка, выполненная в составе подложки. На Фиг.4 схематически показана стадия изготовления контактного соединения, на которой в составе каждой или одной из соединяемых подложек изготовлена контактная площадка, нанесен на нее жертвенный слой и выполнены для формирования якоря окна глубиной до подложки, где 7 - жертвенный слой, 8 - окна. На Фиг.5 схематически показана стадия изготовления контактного соединения, на которой в составе каждой или одной из соединяемых подложек изготовлена контактная площадка, нанесен на нее жертвенный слой, выполнены для формирования якоря окна глубиной до подложки, сформированы якорь, жестко прикрепленный к подложке, гибкие элементы и основание контактирующего элемента, где 4 - гибкий элемент, 5 - основание контактирующего элемента, 7 - жертвенный слой. На Фиг.6 схематически показана стадия изготовления контактного соединения, на которой в составе каждой или одной из соединяемых подложек изготовлена контактная площадка, нанесен на нее жертвенный слой, выполнены для формирования якоря окна глубиной до подложки, сформированы якорь, жестко прикрепленный к подложке, гибкие элементы, основание контактирующего элемента, и контактирующий элемент, где 4 - гибкий элемент, 5 - основание контактирующего элемента, 6 - микростолб контактирующего элемента, 7 - жертвенный слой.

Изготовление предлагаемого многоконтактного гибридного соединения (Фиг.1) базируется на хорошо известных методах и материалах планарной полупроводниковой технологии. Получение надежного механического и/или электрического соединения в многоэлементных устройствах различного назначения, например, гибридных фотоприемных модулях, функциональные узлы которых выполнены на двух разных подложках (1), достигается формированием на подложке/подложках (1) массивов контактных соединений (см. Фиг.2 - 6), контактирующие элементы которых не являются непосредственно жестко связанными с подложкой/подложками (1), а выполнены с жесткой связью, опосредованной гибкими элементами (4). Гибкие элементы (4) соединяют микростолбы (6) контактирующего элемента, из которых сформирован контактирующий элемент, с контактными площадками (2), выполненными в составе подложки.

На поверхности подложки/подложек (1), в составе которых выполнены контактные площадки (2) (см. Фиг.3), наносят жертвенный слой (7) и литографически формируют окна (8) глубиной до подложки, то есть до контактных площадок, выполненных в ее составе (см. Фиг.4). Затем осаждают слой/слои материала, из которого формируют гибкие элементы (4), якоря (3), жестко прикрепленные к подложке, и основания (5) контактирующих элементов. При этом выбирают и осаждают материал исходя из условия получения гибкости формируемых элементов. После осаждения для получения указанных элементов проводят литографию, изготавливая для удобства в одной стадии гибкие элементы (4), якоря (3), жестко прикрепленные к подложке, и основания (5) контактирующих элементов (см. Фиг.5) геометрической конфигурации, соответствующей, например, балке произвольной формы. Гибкие элементы (4), якоря (3), жестко прикрепленные к подложке, и основания (5) контактирующих элементов могут выполняться в отношении обеих соединяемых подложек или только одной. Приступают к изготовлению контактирующего элемента. На поверхности оснований (5) контактирующих элементов формируют микростолбы (6) контактирующего элемента (см. Фиг.6) в отношении обеих соединяемых подложек (1), или в отношении одной из соединяемых подложек (1), а в отношении другой подложки (1) микростолб (6) контактирующего элемента формируют на контактной площадке (2), выполненной в составе подложки. После изготовления пары микростолбов (6) или микростолба (6) контактирующего элемента для получения контактирующего элемента в целом (см. Фиг.1) сначала удаляют жертвенный слой (7), имеющийся на соединяемых подложках (1) или одной из них, а затем соединяемые подложки совмещают и осуществляют холодную или термическую сварку, сплавление, пар микростолбов (6) или микростолбов (6) контактирующих элементов. Возможна также и другая последовательность операций для завершения изготовления контактного соединения. После изготовления микростолбов (6) контактирующих элементов сначала соединяемые подложки совмещают и осуществляют холодную или термическую сварку, сплавление, пар микростолбов (6) или микростолбов (6) контактирующего элемента, а затем ((см. Фиг.2), вторая соединяемая подложка, якорь, жестко прикрепленный ко второй подложке, и второй гибкий элемент не показаны) удаляют жертвенный слой (7), имеющийся на соединяемых подложках (1) или одной из них, в результате происходит освобождение контактирующих элементов и гибких элементов (4) от связи с подложкой (1) (см. Фиг.1).

Таким образом, достижение технического результата обеспечивается, во-первых, отсутствием жесткого крепления контактирующих элементов к поверхности соединяемых подложек, во-вторых, наличием соединительных гибких элементов произвольной формы, обеспечивающих возможность пространственного перемещения для контактирующих элементов в любом направлении трехмерного пространства, в том числе с совершением вращательного движения. Суммарная высота контактирующего элемента, полученного сваркой микростолбов (6), при таком конструктивном решении, в отличие от вышеприведенного одного из аналогов, не играет большой роли в обеспечении надежности соединения, поскольку влияние сдвиговых деформаций компенсируется наличием гибких элементов (4), длина гибких элементов может быть существенно больше 10 мкм.

В общем случае выполнения многоконтактное гибридное соединение в отдельно взятом жестко связанном с подложками контактном соединении содержит контактирующий элемент в составе, по крайней мере, одного микростолба и снабжено в отдельно взятом контактном соединении, по крайней мере, одним соединительным гибким элементом, выполненным между контактирующим элементом и одной из соединяемых подложек, обеспечивающим возможность пространственного перемещения и вращательного движения для контактирующего элемента.

В частных случаях реализации (см. Фиг.1 - Фиг.6) многоконтактное гибридное соединение в отдельно взятом контактном соединении содержит якоря (3), жестко прикрепленные к подложке, соединительные гибкие элементы (4), основания (5) контактирующего элемента, микростолбы (6) контактирующего элемента.

В отдельно взятом контактном соединении многоконтактного гибридного соединения может быть выполнено от 1 до 4 якорей (3), жестко прикрепленных к подложке, от 1 до 4 соединительных гибких элементов (4), одно или два основания (5) контактирующего элемента, один или два микростолба (6) контактирующего элемента (Фиг.1). Указанные элементы (3)-(6) могут быть выполнены в отношении одной соединяемой подложки (1) или обеих, причем элементы (3) и (4) могут быть реализованы в одиночном или парном исполнении в отношении каждой из соединяемых подложек (1).

Контактирующий элемент выполнен в виде соединенных сплавлением двух микростолбов (6) (Фиг.1) из проводящего материала или одного микростолба (6). В качестве проводящего материала использован In, или Ga, или сплав InSb, или ZnSn, или другие подходящие материалы. В составе подложек (1) выполнены контактные площадки (2) из проводящего материала, например, алюминия.

В частном случае реализации, в отдельно взятом контактном соединении, соединительный гибкий элемент (4) в одиночном или парном исполнении (как показано на Фиг.1), выполнен между контактирующим элементом и одной из соединяемых подложек (1) и связан с подложкой (1) через якорь (3), соответственно, в одиночном или парном исполнении (как показано на Фиг.1), расположенный на контактной площадке (2) в составе подложки. Гибкий элемент (4) и якорь (3) выполнены из проводящего материала. Между гибким элементом (4) и контактирующим элементом расположено основание (5) контактирующего элемента, выполненное также из проводящего материала.

В другом частном случае реализации отдельно взятое контактное соединение снабжено вторым гибким элементом (4), выполненным между контактирующим элементом и второй из соединяемых подложек (1), также обеспечивающим возможность пространственного перемещения для контактирующего элемента. Второй гибкий элемент (4) в одиночном или парном исполнении (как показано на Фиг.1), выполненный между контактирующим элементом и второй из соединяемых подложек (1), связан с подложкой через якорь (3), соответственно, в одиночном или парном исполнении (как показано на Фиг.1), расположенный на контактной площадке (2), выполненной в составе второй подложки (1). Второй гибкий элемент (4) и второй якорь (3) выполнены из проводящего материала. Между вторым гибким элементом (4) и контактирующим элементом расположено второе основание (5) контактирующего элемента, выполненное также из проводящего материала (см. Фиг.1, второй гибкий элемент не показан).

Гибкие элементы (4), основания (5) контактирующего элемента и якоря (3) изготавливают (для технологического удобства) из упругих материалов, таких как сплавы никеля, или вольфрама, или ванадия. Также могут использоваться обладающие механической упругостью, применяемые в микроэлектромеханических системах, сплавы циркония, ванадия и титана, или циркония, железа и титана, или кобальта и золота, или золота и кремния, а также аморфизированные соединения никель-цирконий или кремний-титан и другие материалы.

Многоконтактное гибридное соединение функционирует следующим образом.

Гибридно-собранный модуль, содержащий подложки с функциональными элементами, например, матрицу фотодиодов на основе теллурида кадмия и ртути, расположенную на подложке арсенида галлия, и схему считывания сигнала с фоточувствительных элементов, расположенную на кремниевой подложке, и электрически связывающее их многоконтактное гибридное соединение охлаждают до температуры жидкого азота. При этом размеры обеих подложек уменьшаются, но в разной степени. Каждое отдельно взятое контактное соединение претерпевает деформации. Контактирующие элементы, образованные сваркой микростолбов (6), сдвигаются в пространстве относительно подложек (1), однако наличие жестко связанных с ними соединительных гибких элементов (4), которые в свою очередь также жестко связаны с контактными площадками (2) подложек через якоря (3), препятствует нарушению механического и/или электрического соединения (см. Фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКОНТАКТНОЕ ГИБРИДНОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2363072C1 |

| МИКРОМЕХАНИЧЕСКИЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2251114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОЙ МИКРОСБОРКИ | 2023 |

|

RU2803556C1 |

| МНОГОКОНТАКТНОЕ ЭЛЕКТРИЧЕСКОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2207661C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| БЕТА-ВОЛЬТАИЧЕСКАЯ БАТАРЕЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2791719C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ СТРУКТУР ГАЛОГЕНИДНЫХ ПОЛУПРОВОДНИКОВ (ВАРИАНТЫ) | 2018 |

|

RU2708365C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНОГО СТОЛБА МНОГОКОНТАКТНОГО ГИБРИДНОГО СОЕДИНЕНИЯ | 2009 |

|

RU2392690C1 |

| ИНКАПСУЛИРОВАННАЯ ЭЛЕКТРОНИКА | 2013 |

|

RU2631196C2 |

Изобретение предназначено для группового механического и/или электрического соединения функциональных устройств, размещенных на разных подложках, работающих при низких температурах. Сущность изобретения: в многоконтактном гибридном соединении, содержащем, по крайней мере, один гибкий элемент, в отдельно взятом жестко связанном с подложками контактном соединении, кроме гибкого элемента, выполнен контактирующий элемент, контактирующий элемент выполнен в виде соединенных сплавлением двух микростолбов из проводящего материала или одного микростолба из проводящего материала, при этом гибкий элемент выполнен обеспечивающим возможность пространственного перемещения для контактирующего элемента, и расположен между контактирующим элементом и одной из соединяемых подложек. Контактирующий элемент может быть выполнен в виде соединенных сплавлением двух микростолбов из проводящего материала или одного микростолба из проводящего материала, например из In или Ga, или сплава InSb, или ZnSn. Гибкий элемент может быть связан с подложкой через якорь, расположенный на контактной площадке. За счет выполнения многоконтактного соединения с жесткой связью, опосредованной гибкими элементами, повышается надежность соединения. 12 з.п. ф-лы, 6 ил.

1. Многоконтактное гибридное соединение, содержащее, по крайней мере, один гибкий элемент, отличающееся тем, что в отдельно взятом жестко связанном с подложками контактном соединении кроме гибкого элемента выполнен контактирующий элемент, контактирующий элемент выполнен в виде соединенных сплавлением двух микростолбов из проводящего материала или одного микростолба из проводящего материала, при этом гибкий элемент выполнен обеспечивающим возможность пространственного перемещения для контактирующего элемента и расположен между контактирующим элементом и одной из соединяемых подложек.

2. Многоконтактное гибридное соединение по п.1, отличающееся тем, что в качестве проводящего материала для микростолба использован In, или Ga, или сплав InSb, или ZnSn.

3. Многоконтактное гибридное соединение по п.1, отличающееся тем, что в составе подложек выполнены контактные площадки из проводящего материала.

4. Многоконтактное гибридное соединение по п.1, отличающееся тем, что гибкий элемент, выполненный между контактирующим элементом и одной из соединяемых подложек, связан с подложкой через якорь, расположенный на контактной площадке, выполненной в составе подложки.

5. Многоконтактное гибридное соединение по п.4, отличающееся тем, что гибкий элемент и якорь выполнены из проводящего материала.

6. Многоконтактное гибридное соединение по п.1, отличающееся тем, что между гибким элементом и контактирующим элементом расположено основание контактирующего элемента.

7. Многоконтактное гибридное соединение по п.6, отличающееся тем, что основание контактирующего элемента выполнено из проводящего материала.

8. Многоконтактное гибридное соединение по п.1, отличающееся тем, что контактное соединение снабжено вторым гибким элементом, выполненным между контактирующим элементом и второй из соединяемых подложек, также обеспечивающим возможность пространственного перемещения для контактирующего элемента.

9. Многоконтактное гибридное соединение по п.8, отличающееся тем, что второй гибкий элемент, выполненный между контактирующим элементом и второй из соединяемых подложек, связан с подложкой через якорь, расположенный на контактной площадке, выполненной в составе второй подложки.

10. Многоконтактное гибридное соединение по п.9, отличающееся тем, что гибкий элемент и якорь выполнены из проводящего материала.

11. Многоконтактное гибридное соединение по п.8, отличающееся тем, что между гибким элементом и контактирующим элементом расположено основание контактирующего элемента.

12. Многоконтактное гибридное соединение по п.11, отличающееся тем, что основание контактирующего элемента выполнено из проводящего материала.

13. Многоконтактное гибридное соединение по любому из пп.6, 7, 11, 12, отличающееся тем, что основания контактирующих элементов, гибкие элементы и якоря изготовлены из упругих материалов.

| RU 2003205 C1, 15.11.1993 | |||

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ С ЗАМКНУТЫМИ ПОДМОДУЛЯМИ | 1998 |

|

RU2210837C2 |

| МНОГОКОНТАКТНОЕ ЭЛЕКТРИЧЕСКОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2207661C1 |

| Прибор для нефтяного отопления | 1926 |

|

SU7575A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 7317322 B2, 08.01.2008 | |||

| US 4067104 А, 10.01.1978. | |||

Авторы

Даты

2010-03-10—Публикация

2008-10-27—Подача