Предлагаемое изобретение относится к области испытательной техники, в частности к устройствам для определения физико-механических характеристик материалов, и может быть использовано для определения термомеханических характеристик термопластичных материалов.

Известно устройство для определения прочностных свойств материалов, содержащее средства размещения образца для испытаний, индентор, механизм привода индентора и средства для регистрации прочностных показателей образцов (патент РФ №2142617, МПК G01N 3/40, публ. 10.12.1999 г., БИ №34/1999).

Недостатком известного устройства является сложность измерений, отсутствие возможности определения термомеханических показателей образцов и оперативной регистрации показателей множественной партии образцов при проведении групповых контрольных испытаний.

Известно в качестве прототипа предлагаемого устройство, включающее в себя основание, систему позиционирования образцов, систему нагружения индентора и собственно индентор, систему нагрева и охлаждения образцов, механизмы контроля линейных перемещений образцов (патент РФ №21447737, МПК G01N 3/42, публ. 20.04.2000 г., БИ 11/2000).

Недостатками прототипа являются достаточно высокие продолжительность процесса измерений за счет необходимости длительного нагрева всего образца, сложность измерений, отсутствие возможности оперативной регистрации показателей множественной партии образцов при проведении групповых контрольных испытаний в условиях динамически возрастающих температур.

Задачей авторов изобретения является разработка устройства для измерения термомеханических характеристик термопластичных материалов, позволяющего оперативно и точно определять термомеханические показатели термопластичных материалов в широком диапазоне возрастающих температур испытаний (-50°С - +200°С).

Новый технический результат, обеспечиваемый при использовании предлагаемого устройства, заключается в возможности измерения термомеханических характеристик материалов в условиях динамически возрастающих температур исследуемого материала и повышении оперативности проведения множественных измерений, а также упрощении процесса измерения.

Указанные задача и новый технический результат достигаются тем, что известное устройство для измерения термомеханических характеристик термопластичных материалов, содержащее неподвижное основание со средством позиционирования образца исследуемого материала, систему нагружения индентора, закрепленного на стержне, систему контроля перемещений индентора и собственно индентор, которые установлены с возможностью их совместного перемещения по направляющим вдоль вертикальной оси устройства в направлении к образцу исследуемого материала, систему перемещения индентора, индикатор-измеритель величины внедрения индентора в образец, в соответствии с предлагаемым дополнительно снабжено системой регулирования начальной температуры образца, узлом индивидуального подогрева индентора, который снабжен датчиками контроля температуры нагрева индентора и системой регулирования режима нагрева индентора по заданной программе, а система нагружения индентора снабжена средством стабилизации нагрузки в течение одного испытания и с возможностью ее варьирования от опыта к опыту, выполненного в виде прибора с заданной программой коррекции нагрузки (p, m)=const.

Предлагаемое устройство поясняется следующим образом.

Устройство для измерения термомеханических характеристик термопластичных материалов состоит из индентора, систем нагружения индентора, системы нагрева и охлаждения, системы измерения температур и перемещения индентора.

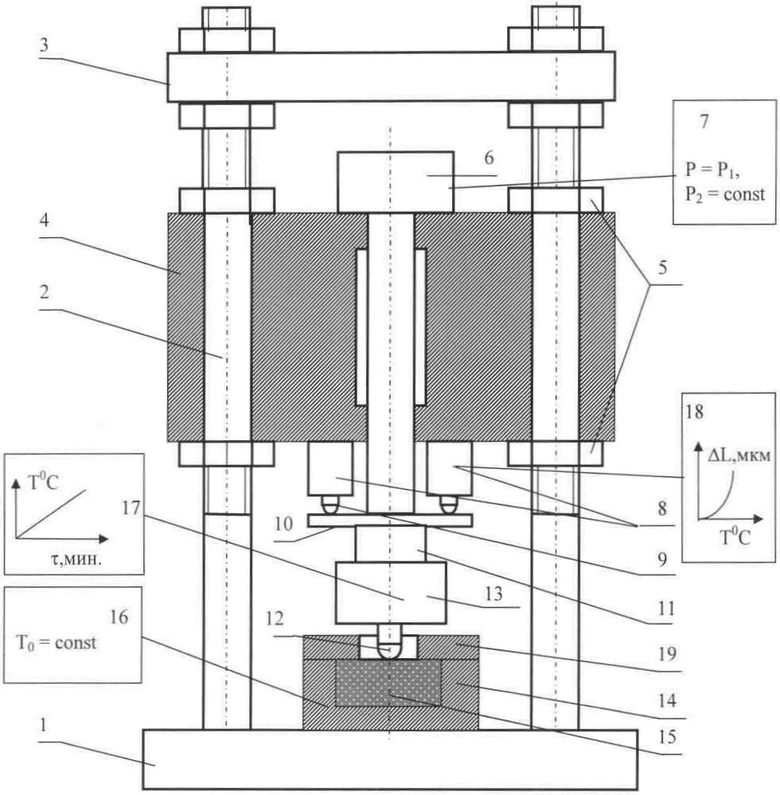

На чертеже представлена общая схема предлагаемого устройства, монтируемого на общей стойке (раме), где 1 - неподвижное основание, 2 - направляющие, 3 - неподвижная траверса. По направляющим 2 перемещается подвижная траверса 4, которая служит направляющей в составе системы перемещения индентора и может фиксироваться в заданном положении. На верхней плоскости подвижной траверсы 4 установлено нагружающее устройство 6 механического (пружинный механизм) или гидравлического (поршневой механизм) типа, с помощью которого обеспечивается необходимая постоянная нагрузка индентора 12, поддерживаемая и контролируемая с помощью прибора 7 в качестве средства стабилизации нагрузки.

Все узлы и механизмы предлагаемого устройства монтируются на общей стойке с возможностью совместного перемещения их с индентором по направляющим вдоль вертикальной оси устройства в направлении к образцу исследуемого материала.

Прибор 7 может быть выполнен в виде электрического или механического прибора с заданной программой коррекции нагрузки по показателям массы (m) или давления (p): (p,m)=const.

Образец 15 устанавливают в камеру 14 с помощью средств позиционирования, жестко фиксируя их на неподвижном основании устройства.

На нижней плоскости подвижной траверсы установлены в качестве системы контроля перемещений индентора датчики перемещений 8, в непосредственной близости от которого установлен нагреватель 13, который смонтирован внутри теплоизолирующего корпуса в составе системы индивидуального подогрева индентора 12.

Система индивидуального подогрева индентора включает нагреватель, средства регулирования и регистрации параметров нагрева.

Заданная исходная температура образца обеспечивается блоком регулирования температуры соответственно 17, а исходная температура образца - блоком регулирования 16. Контролируемые параметры (величина внедрения индентора по мере увеличения температуры индентора) регистрируют посредством прибора 18.

На основании стойки (рамы) установлена камера 14 для нагрева или охлаждения образца в качестве системы регулирования начальной температуры образца, в которую помещается испытуемый образец 15.

В качестве системы измерения степени деформации образца используют датчики 8 и индикатор-измеритель величины внедрения индентора в образец, связанный с 7 (не показан).

Устройство работает следующим образом.

Первоначально исследуемый образец 15 помещают в камеру 14 и жестко фиксируют его вместе с камерой на неподвижном основании устройства. После чего подвижная траверса 4 вместе с индентором 12 в сборке опускается до соприкосновения индентора с образцом 15, после чего подвижная траверса 4 жестко закрепляется на направляющих 2.

Затем с помощью регулирующего устройства 16 производится нагрев (или охлаждение) образца до заданной начальной температуры То, которая поддерживается постоянной в течение эксперимента.

Нагружающим устройством 6 создается необходимая нагрузка и фиксируется начальная глубина внедрения индентора в образец 15. С помощью программного регулирующего устройства системы регулирования температуры индентора задается режим нагрева и максимальная температура нагрева индентора.

Реализуемая в предлагаемом устройстве операция индивидуального подогрева индентора и использование комплекса средств для подогрева и регулирования последнего по заданной программе динамически возрастающих температур исследуемого материала обеспечивают повышение точности измерения термомеханических характеристик испытуемых неоднородных материалов за счет локализации нагрева только в измеряемой зоне и обеспечивают снижение затрат энергии и продолжительности процесса.

Такой подход позволяет без проблем проводить измерения в широком диапазоне температур (от -50°С до …+200°С), т.к. обеспечивается автономность поддержания и регулирования температур образца и индентора.

Контроль за температурой индентора осуществляют в течение всего опыта с регистрацией изменения ее путем записи термомеханических кривых в виде диаграммы зависимости ΔL=f (T°C).

Контроль величины внедрения индентора в образец ведется с помощью датчиков перемещения 8. В процессе испытания фиксируется зависимость глубины внедрения индентора от температуры (для заданной постоянной нагрузки).

При достижении максимальной заданной температуры отключается питание нагревателей 16 и 17 измерительных приборов и снимается нагрузка с индентора.

Таким образом, предлагаемое устройство по сравнению с прототипом отличается возможностью измерения термомеханических характеристик материалов в условиях динамически возрастающих температур, простотой, широким температурным диапазоном исследований термомеханических кривых (от -50°С до …+200°С), оперативностью получения экспериментальных данных и минимальным (локальным и поверхностным) повреждением исследуемых образцов.

Промышленная применимость предлагаемого устройства подтверждается следующим примером реализации

Пример

В лабораторных условиях применен опытный макет заявленного устройства, представленный на чертеже, где 1 - неподвижное основание, 2 - направляющие, 3 - неподвижная траверса. По направляющим 2 перемещается подвижная траверса 4, в составе системы перемещения сферического индентора, которая может фиксироваться в необходимом положении с помощью, например, четырех гаек 5. На верхней плоскости подвижной траверсы 4 установлено нагружающее устройство 6 механического типа в виде поджатого пружинного механизма, с помощью которого обеспечивается необходимая постоянная нагрузка индентора 12, поддерживаемая и контролируемая с помощью прибора 7 в качестве средства стабилизации нагрузки. Прибор 7 выполнен в виде пружинного механизма, степень поджатая которого регулируется с учетом сигнала датчика 8.

Перед установкой образца 15 в камеру 14, выполненную в виде термокриокамеры, что позволяет расширить диапазон исходных низких температур, необходимо, вращая четыре гайки 5 против часовой стрелки, приподнять подвижную траверсу 4 на высоту, достаточную для снятия крышки 19 термокриокамеры 14 и установки в нее образца 15. В условиях примера использован образец из полистирола.

После установки образца и крышки 19 подвижная траверса 4 вместе с индентором 12 (в сборе) опускается с помощью нижних гаек 5 до соприкосновения индентора с образцом, после чего подвижная траверса 4 жестко закрепляется на направляющих 2 путем вращения по часовой стрелке верхних гаек 5. При этом нагрузка на инденторе, контролируемая по прибору 7, не должна превышать 2% от предполагаемой рабочей нагрузки, а датчики перемещений 8, в зависимости от их конструкции, должны показывать исходное значение (принимаемое за нуль), от которого будет производиться отсчет величины внедрения индентора.

На нижней плоскости подвижной траверсы установлены в качестве системы контроля перемещений индентора два датчика перемещений 8, измерительные наконечники 9 которых опираются на опорный диск 10, жестко соединенный с силовым стержнем 11 индентора 12, на котором установлен нагреватель 13 индентора 12.

Система нагрева включает электронагреватель, размещенный на инденторе 12, собственно индентор и средства регулирования, которые смонтированы внутри теплоизолирующего кожуха.

Работа системы управляется датчиками контроля температуры нагрева индентора и системой регулирования режима нагрева индентора по заданной программе.

Заданная исходная температура образца обеспечивается блоками регулирования температуры 16, а нагрев индентора по программе динамически возрастающих температур - блоком 17. Контролируемые параметры (величина внедрения индентора по мере увеличения температуры индентора) фиксируются на двухкоординатном приборе 18 в виде зависимости ΔL=f(T), где ΔL - величина внедрения индентора, T - температура измерений.

Нагружающим устройством 6 создается необходимая нагрузка и фиксируется начальная глубина внедрения индентора в образец 15. С помощью программного регулирующего устройства (типа РУ-01М) задается режим нагрева (0,1-2°С/мин) и максимальная температура нагрева.

Контроль за температурой индентора осуществляют в течение всего опыта с помощью прибора типа КСП либо по двухкоординатному прибору 18 в процессе записи диаграммы ΔL=f(T°C).

Контроль величины внедрения индентора в образец ведется с помощью датчиков перемещения типа 19801 или с использованием цифровой растровой системы для линейных измерений. Дискретный контроль внедрения возможен и с применением механических индикаторов с чувствительностью 1 мкм.

В процессе испытания фиксируется либо дискретно (через 5°С), либо непрерывно зависимость глубины внедрения индентора от температуры (для заданной постоянной нагрузки).

При достижении максимальной заданной температуры отключается питание нагревателей 16 и 17 измерительных приборов и снимается нагрузка с индентора.

Результаты испытаний приведены в таблице 1.

Как показали экспериментальные проверки работы предлагаемого устройства, достигнуты возможность измерения термомеханических характеристик материалов в условиях динамически возрастающих температур в диапазоне от -50°С до +200°С, повышение оперативности проведения множественных измерений, расширение температурного диапазона испытаний, а также упрощение процесса измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2005 |

|

RU2312322C2 |

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ПРИБОР ДЛЯ ИССЛЕДОВАНИЯ СТРУКТУРНО-МЕХАНИЧЕСКИХ СВОЙСТВ ПИЩЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2222808C2 |

| Установка для испытания образцов на термоусталость | 2016 |

|

RU2628308C1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| Автоматическое устройство для дилатометрических исследований | 1985 |

|

SU1278695A1 |

| Устройство для испытаний материалов на износ и трение | 2024 |

|

RU2825725C1 |

| ТВЕРДОМЕР СТАЦИОНАРНЫЙ ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ ОБРАЗЦОВ МЕТАЛЛА ПРИ ОТРИЦАТЕЛЬНОЙ ТЕМПЕРАТУРЕ | 2012 |

|

RU2515122C1 |

Предлагаемое изобретение относится к области испытательной техники. Устройство содержит неподвижное основание со средством позиционирования образца исследуемого материала, систему нагружения индентора, закрепленного на стержне, систему контроля перемещений индентора и собственно индентор, которые установлены с возможностью их совместного перемещения по направляющим вдоль вертикальной оси устройства в направлении к образцу исследуемого материала, систему перемещения индентора, систему измерения степени деформации образца. Устройство дополнительно снабжено системой регулирования начальной температуры образца, узлом индивидуального подогрева индентора, который снабжен датчиками контроля температуры нагрева индентора и системой регулирования режима нагрева индентора по заданной программе. Система нагружения индентора снабжена средством стабилизации нагрузки в течение одного испытания и с возможностью ее варьирования от опыта к опыту, выполненного в виде прибора с заданной программой коррекции нагрузки. Технический результат: возможность измерения термомеханических характеристик материалов в условиях динамически возрастающих температур исследуемого материала и повышение оперативности проведения множественных измерений, а также упрощение процесса измерения. 1 ил., 1 табл.

Устройство для измерения термомеханических характеристик термопластичных материалов, содержащее неподвижное основание со средством позиционирования образца исследуемого материала, систему нагружения индентора, закрепленного на стержне, систему контроля перемещений индентора и собственно индентор, которые установлены с возможностью их совместного перемещения по направляющим вдоль вертикальной оси устройства в направлении к образцу исследуемого материала, систему перемещения индентора, систему измерения степени деформации образца, отличающееся тем, что устройство дополнительно снабжено системой регулирования начальной температуры образца, узлом индивидуального подогрева индентора, который снабжен датчиками контроля температуры нагрева индентора и системой регулирования режима нагрева индентора по заданной программе, а система нагружения индентора снабжена средством стабилизации нагрузки в течение одного испытания и с возможностью ее варьирования от опыта к опыту, выполненного в виде прибора с заданной программой коррекции нагрузки (p,m)=const, где p - давление, m - масса, создаваемые нагрузкой.

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| Прибор для измерения твердости материалов при повышенных температурах | 1983 |

|

SU1312443A1 |

| Индентор для измерения твердости материалов при повышенных температурах | 1983 |

|

SU1116353A1 |

| US 5361641 A, 08.11.1994. | |||

Авторы

Даты

2009-08-10—Публикация

2007-10-01—Подача