Описание изобретения

Область техники, к которой относится изобретение

Данное изобретение относится к обработке материалов давлением, в частности к оборудованию для резки, и может быть использовано для предварительного и окончательного измельчения отходов и вторичных материалов, преимущественно из пластических масс, а также для мерной резки движущегося материала на малые длины.

Уровень техники

Известны однороторные дробилки, на которых производится измельчение резанием отходов и вторичных материалов из пластических масс. Однороторная дробилка состоит из станины, рабочей камеры, ротора с 32 подвижными ножами и 6-и неподвижных ножей - статорных. Ременной привод, маховик и электродвигатель. Загрузочный и разгрузочный бункеры. Экран с диаметром отверстий 8-25 мм (www.trigla.ru).

Недостатки этой конструкции в основном обусловлены использующейся схемой резания, при которой подвижные ножи взаимодействуют с неподвижными ножами:

- Отсутствие перекрытия ножей и сложность настройки зазора между ними в связи с последовательным взаимодействием каждого подвижного ножа с несколькими неподвижными, а каждого неподвижного с несколькими подвижными, приводит к снижению стойкости ножей, повышению энергоемкости процесса резания, ухудшению качества продукта;

- Направление относительного перемещения ножей и действия силы сопротивления резанию перпендикулярно к радиусу, проведенному из центра ротора к режущей кромке подвижного ножа. Этим определяется большая величина момента сопротивления резанию, который в однороторных дробилках преодолевается в динамическом режиме за счет быстровращающихся масс ротора и маховика. Массивные быстровращающиеся детали устанавливаются в массивном корпусе, чем обусловливается высокая металлоемкость конструкции.

- Помещение материала и ножей в замкнутую рабочую камеру приводит к ухудшению условий теплообмена с окружающей средой, что вызывает значительный разогрев ножей и материала, вследствие чего происходит потеря качества полимерных материалов. Применение влажного дробления для снижения температуры рабочей зоны приводит к ускорению процесса износа ножей за счет окислительного износа.

- В схеме, когда во взаимодействующей паре один нож неподвижен, а другой движется, материал в процессе резания перемещается относительно режущих кромок ножей. Это приводит к повышенным энергозатратам на преодоление сил трения и ускоренному износу ножей.

Отмеченные недостатки преодолены в двухбарабанных ножницах, в которых оба взаимодействующих ножа каждой пары перемещаются как в направлении резания, так и в направлении подачи материала. Двухбарабанные ножницы содержат связанные между собой посредством зубчатых колес два барабана с закрепленными на них с возможностью взаимодействия сменными режущими элементами, именуемыми ножами. Ножи изготавливают отдельно, устанавливают в нарезанные на барабанах пазы и закрепляют, например, с помощью клиньев. Эти ножницы подробно описаны, например, в книге А.А.Королева "Конструкции и расчет машин и механизмов прокатных станов". - М.: Металлургия, 1985, с.252-265. Число ножей, устанавливаемых на одном барабане, может достигать 6-8 (Патент РФ 2238826, кл. B23D 25/12, опубликован 2004.10.27). На барабанных ножницах такой конструкции оказывается возможной резка материала на части длиной 90...150 мм.

Барабанные ножницы приняты в качестве прототипа.

В прототипе и заявляемом измельчителе имеются следующие сходные признаки:

- Наличие связанных между собой посредством зубчатого зацепления двух барабанов с размещенными на них режущими элементами, несущими на себе сопрягающиеся режущие кромки.

Основной недостаток прототипа - большая длина отрезаемых частей.

Еще одним его недостатком является необходимость изготовления большого количества ножей и деталей узлов их крепления и индивидуальной пригонки ножей каждой пары.

Раскрытие изобретения

В основу изобретения положена задача расширения технологических возможностей барабанных ножниц с целью использования их для предварительного и окончательного измельчения материалов за счет технического результата, заключающегося в уменьшении минимальной длины отрезаемых частей до 4-х мм при одновременном упрощении конструкции ножниц и технологии их изготовления.

В заявляемых ножницах технический результат достигается благодаря тому, что режущие элементы выполнены в виде зубьев, полученных методом обкатки с использованием зуборезного инструмента для эвольвентного зацепления, причем зубья барабана с задними по направлению вращения режущими элементами получены при размещении производящей рейки на таком расстоянии от центра барабана, что граница активной части линии станочного зацепления заходит за точку ее касания с основной окружностью, а диаметр их выступов не превышает диаметр окружности, проведенной через граничную точку на боковом профиле зуба, разделяющую его на эвольвентную и неэвольвентную части.

Выполнение режущих элементов в виде зубьев, полученных методом обкатки, позволяет разместить их с шагом по делительной окружности от нескольких до ста и более миллиметров в зависимости от модуля инструмента, используемого для их нарезания. Так как скорость подачи разрезаемого материала можно считать приближенно равной окружной скорости барабанов, то длина отрезаемых частей будет приближенно равна шагу между зубьями. При этом требуемая для взаимодействия точность взаимного расположения режущих кромок будет обеспечена механической обработкой без выполнения трудоемких операций пригонки ножей. Кроме того, совершенно отпадает надобность в изготовлении целого ряда деталей, таких как сами ножи и детали узлов их крепления, а диаметры барабанов могут быть приняты достаточно малыми. Это позволяет снизить расход материалов и трудозатраты на изготовление.

Необходимое для осуществления процесса резания сопряжение режущих кромок без взаимной интерференции режущих элементов обеспечивается благодаря тому, что зубья барабана с задними по направлению вращения режущими элементами получены при размещении производящей рейки на таком расстоянии от центра барабана, что граница активной части линии станочного зацепления заходит за точку ее касания с основной окружностью, а диаметр их выступов не превышает диаметр окружности, проведенной через граничную точку на боковом профиле зуба, разделяющую его на эвольвентную и неэвольвентную части.

Из теории машин и механизмов известно (Теория механизмов и механика машин: Учеб. для втузов /К.В.Фролов, С.А.Попов, А.К.Мусатов и др.; Под ред. К.В.Фролова. - 3-е изд., стер. - М.: Высш. Шк., 2001. - 496 с.: ил.), что при определенных условиях в процессе нарезания зубьев имеет место явление, получившее название "подрезание". Оно проявляется в том, что часть эвольвентного бокового профиля зубьев ближе к центру колеса срезается и заменяется некоторой переходной кривой. Форма зуба на этом участке изменяется с выпуклой на вогнутую, приобретая очертания, близкие к очертаниям эпициклоиды. В том случае, если диаметр выступов зубьев не превышает диаметр окружности, проведенной через граничную точку, разделяющую эвольвентную и неэвольвентную части профиля зуба, боковая поверхность всего зуба будет представлять собой неэвольвентную кривую, чем обеспечивается взаимодействие режущих кромок без взаимной интерференции режущих элементов.

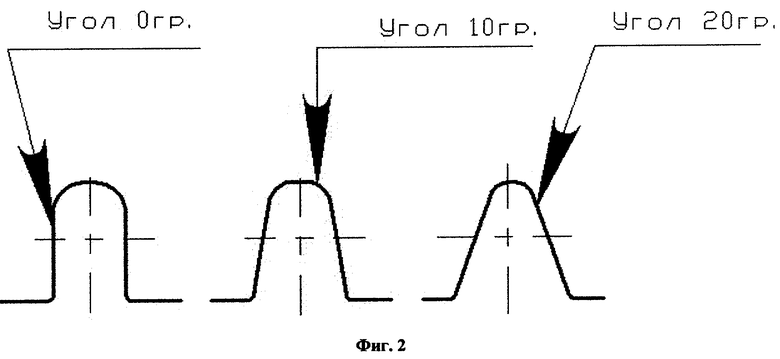

Явление подрезания имеет место в том случае, если граница активной части линии станочного зацепления заходит за точку ее касания с основной окружностью (там же, стр.347). Оно зависит от числа зубьев и угла наклона прямолинейной части эвольвентного режущего инструмента (там же, стр.347, формула 14.22). Для нарезания зубьев на барабанах может применяться инструмент с наклоном прямолинейной части к вертикали от 0 до 20°, но наибольший интерес представляет применение стандартного режущего инструмента с углом наклона 20°. В этом случае при числе зубьев 17 и меньше подрезание проявляется в процессе нарезания зубьев без смещения, усиливаясь по мере уменьшения их числа. При числе зубьев больше 17 оно возникает при отрицательном смещении исходного контура, усиливаясь по мере его возрастания.

При относительно небольшом числе зубьев - около 10 и менее подрезание проявляется в такой степени, что для получения требуемого профиля зубьев нет необходимости прибегать к отрицательному смещению исходного контура. По мере роста числа зубьев потребная величина отрицательного смещения возрастает.

Таким образом, между отличительными признаками предлагаемого изобретения и техническим результатом имеется причинно-следственная связь.

Краткое описание чертежей

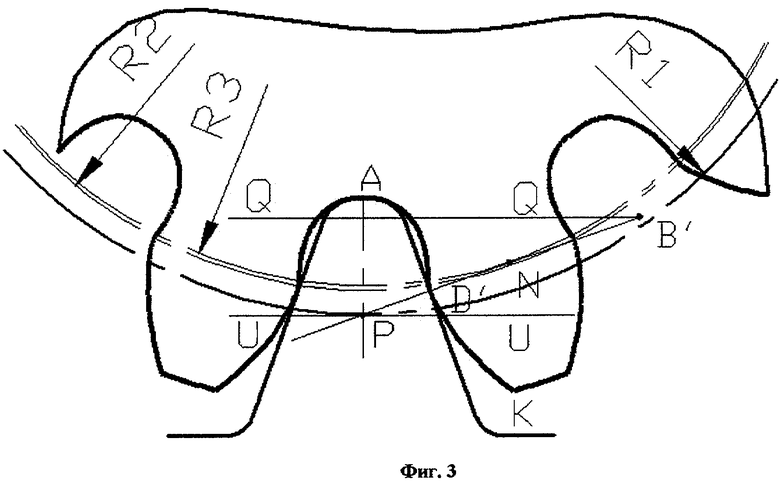

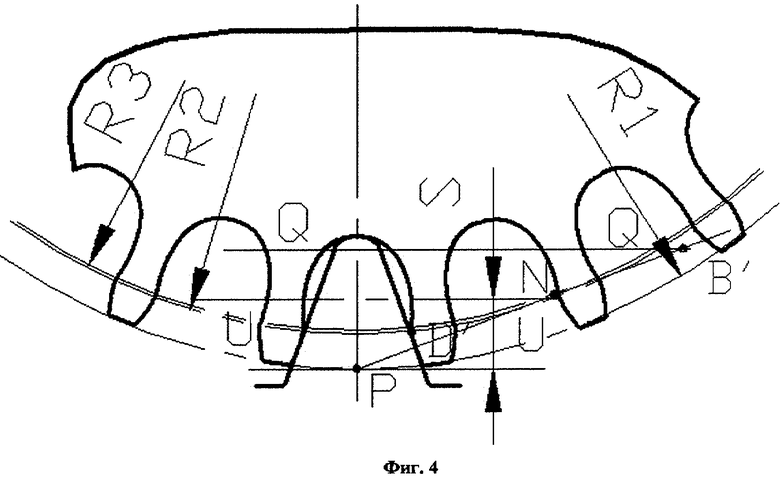

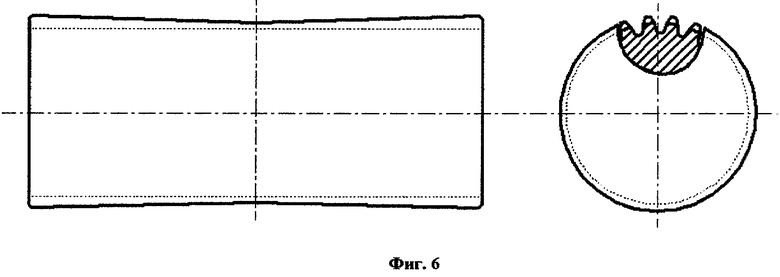

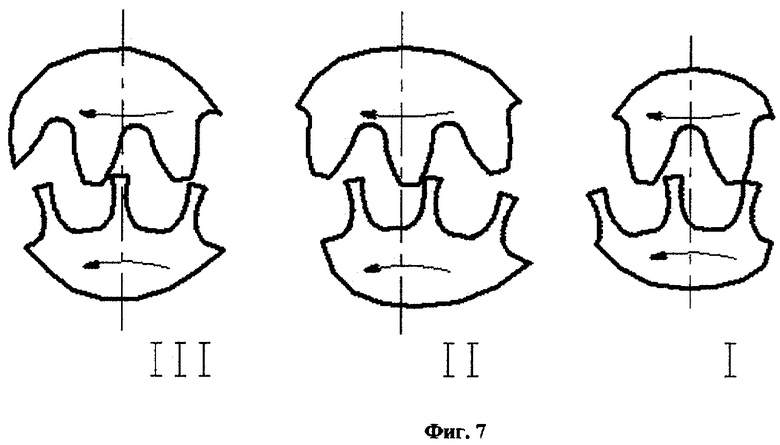

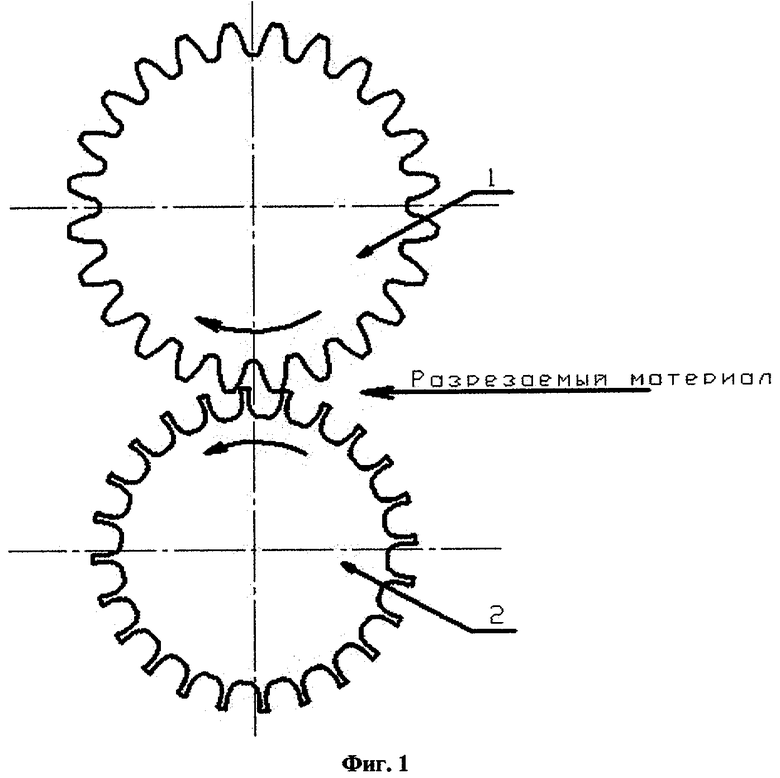

Изобретение схематично представлено на фигурах: на фиг.1 изображен измельчитель; на фиг.2 - профили режущего инструмента с различными профильными углами; на фиг.3 - станочное зацепление и профиль зубьев при нарезании на барабане 10 зубьев инструментом с профильным углом 20° при смещении 0; на фиг.4 - станочное зацепление и профиль зубьев при нарезании на барабане 24 зубьев инструментом с профильным углом 20 при отрицательном смещении 1,3 модуля; на фиг.5 - профиль передних зубьев, спланированных для получения угла режущей вершины равного или меньшего 90°; на фиг.6 - барабан с шевронными режущими кромками; на фиг.7 - три последовательных шага взаимодействия зубьев при работе измельчителя.

Осуществление изобретения

Предлагаемый барабанный измельчитель, фиг.1, содержит привод (не показан), два барабана 1, 2, установленных в станине (не показана) на подшипниках (не показаны) и соединенных между собой зубчатым зацеплением (не показано) с передаточным отношением, равным отношению чисел зубьев на барабанах, например 1. Направление вращения барабанов и подачи разрезаемого материала указаны стрелками. В каждой взаимодействующей паре зубья барабана 1 являются передними по направлению вращения барабанов и подачи материала. Барабаны установлены друг относительно друга таким образом, что режущие кромки взаимодействующих зубьев сопрягаются между собой в начальный момент их взаимодействия, см. фиг.1. Межосевое расстояние барабанов и соединяющего их зубчатого зацепления определяется исходя из чисел зубьев на барабанах и модуля, принятого для их нарезания. Модуль, в свою очередь, определяется исходя из требуемой длины отрезаемых частей. Например, при необходимости отрезания частей длиной до 25 мм модуль может быть принят приближенно равным 25/π, что даст 8 мм, а при необходимости отрезания частей длиной до 4 мм модуль может быть принят равным 1 мм.

Зубья барабана 1, несущего передние по направлению вращения режущие кромки, спроектированы как при обычном зубчатом зацеплении, а для определения наружного диаметра барабана 2, на котором размещены задние по направлению вращения режущие кромки, и отрицательного смещения зуборезного инструмента необходимо построить профиль зубьев, получаемых при станочном зацеплении заготовки с инструментом.

Станочное зацепление и профиль зубьев, соответствующий нарезанию методом обкатки без смещения 10 зубьев зуборезным инструментом с профильным углом 20°, фиг.2, показаны на фиг.3, где обозначено: U-U - делительная прямая исходного производящего контура (ИПК); Р - полюс зацепления; Q-Q - прямая граничных точек ИПК, проведенная через конечные точки его прямолинейных участков; P-N - линия станочного зацепления; В' - точка пересечения прямой граничных точек Q-Q с линией станочного зацепления Р-N; A-D'-K - профиль зуба; D' - точка, разделяющая эвольвентную и неэвольвентную части профиля зуба; R1 - радиус делительной окружности; R2 - радиус окружности, проходящей через граничную точку D', разделяющую профиль зуба на эвольвентную и неэвольвентную части; R3 - радиус основной окружности. Делительная прямая ИПК U-U касается делительной окружности нарезаемого колеса в полюсе зацепления Р, т.е. смещение ИПК равно 0. Наружный диаметр заготовки не превышает диаметр окружности, проходящей через точку D', разделяющей профиль зуба на эвольвентную и неэвольвентную части.

При принятом значении числа зубьев точка В' пересечения линии станочного зацепления P-N с прямой граничных точек Q-Q лежит за точкой N на значительном расстоянии (PN<<PB'), неэвольвентный участок A-D' профиля зуба занимает его значительную часть, а радиус окружности, проведенной через точку D', имеет значение, значительно большее радиуса впадин и достаточно близкое к значению радиуса делительной окружности. Поэтому для обеспечения взаимодействия зубьев без их интерференции нет необходимости прибегать к отрицательному смещению ИПК.

При больших числах зубьев, например 24, для обеспечения взаимодействия кромок зубьев без их интерференции приходится прибегать к отрицательному смещению ИПК. На фиг.4 приведено станочное зацепление при нарезании 24 зубьев с отрицательным смещением 1,3 модуля зацепления. Обозначения те же, что на фиг.3, а кроме того, S - смещение ИПК.

В этом случае для получения требуемого профиля зубьев необходимо прибегнуть к значительному по величине отрицательному смещению потому, что, как известно из теории машин и механизмов (Теория механизмов и механика машин: Учебник для ВТУЗов /К.В.Фролов, С.А.Попов, А.К.Мусатов и др.; Под ред. К.В.Фролова. - 3-е изд., стер. - М.: Высш. Шк., 2001, стр.348), при нарезании 17 и более зубьев без отрицательного смещения ИПК подрезания не будет.

С целью обеспечения более длительного срока службы ножей наружные грани головок передних зубьев могут быть спланированы для получения угла режущей вершины, равного или меньшего 90°, как это показано на фиг.5.

Для уменьшения усилия и момента сопротивления резанию, а также более плавного протекания процесса резания, на каждом из барабанов могут быть нарезаны косые (винтовые) зубья с максимальным углом наклона, при котором проекция режущей кромки на торцевую плоскость примерно равна шагу между зубьями.

Та же задача (уменьшения усилия и момента резания) может быть решена и путем нарезки на барабане с передними зубьями наклонных или шевронных зубьев за счет изменения диаметра барабана в пределах зоны беззазорного контакта зубьев, как это показано на фиг.6.

Работа ножниц происходит следующим образом. Барабаны 1, 2 (фиг.1) приводятся во вращение от привода и вращаются в направлениях, указанных стрелками, с окружной скоростью подачи материала. В процессе вращения режущие кромки каждой пары зубьев последовательно вступают во взаимодействие друг с другом и разрезаемым материалом, разрезая материал на части, примерно равные шагу между зубьями. При этом, так как зубья барабана с задними по направлению вращения режущими элементами получены при размещении производящей рейки на таком расстоянии от центра барабана, что граница активной части линии станочного зацепления заходит за точку ее касания с основной окружностью, а диаметр их выступов не превышает диаметр окружности, проведенной через граничную точку на боковом профиле зуба, разделяющую его на эвольвентную и неэвольвентную части, то зубья взаимодействуют без взаимной интерференции, обеспечивая необходимое для резки сопряжение режущих кромок, фиг.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗУБЧАТЫХ ПЕРЕДАЧ ДВУХПОЗИЦИОННЫМ ОБКАТОМ | 2009 |

|

RU2412026C2 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2160858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2006 |

|

RU2322329C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| АРОЧНАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2011 |

|

RU2469230C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2151671C1 |

| Барабанные летучие ножницы | 1976 |

|

SU689792A1 |

| РЕЗЦОВАЯ ГОЛОВКА И СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2010 |

|

RU2444420C2 |

Данное изобретение относится к оборудованию для резки и может быть использовано для предварительного и окончательного измельчения отходов и вторичных материалов, преимущественно из пластических масс, а также для мерной резки движущегося материала на малые длины. Измельчитель барабанный содержит два установленных на подшипниках барабана, несущих режущие элементы с сопрягающимися режущими кромками. Режущие элементы выполнены в виде зубьев, нарезанных на барабанах методом обкатки с помощью режущего инструмента для эвольвентного зацепления. Зубья барабана с задними по направлению вращения режущими элементами получены при размещении производящей рейки на таком расстоянии от центра барабана, что граница активной части линии станочного зацепления заходит за точку ее касания с основной окружностью. Наружный диаметр барабана с задними режущими элементами не превышает диаметр окружности, проведенной через граничную точку на боковом профиле зуба, разделяющую его на эвольвентную и неэвольвентную части. Технический результат изобретения заключается в уменьшении минимальной длины отрезаемых частей до 4-х мм при одновременном упрощении конструкции ножниц и технологии их изготовления. 3 з.п. ф-лы, 7 ил.

| Измельчитель растительных отходов | 1984 |

|

SU1218992A1 |

| Водоприемник | 1984 |

|

SU1219717A1 |

| US 3862721 А, 28.01.1975 | |||

| US 4860963 А, 29.08.1989 | |||

| 1969 |

|

SU412934A1 | |

Авторы

Даты

2007-12-20—Публикация

2005-07-04—Подача