Область техники, к которой относится изобретение

Настоящее изобретение относится к смазочным материалам для использования в точках соединения связных кабелей. В частности, настоящее изобретение относится к смазочным материалам, содержащим диблочные сополимеры, которые являются технологичными и пригодными для защиты связных кабелей от условий окружающей среды.

Уровень техники

Связные кабели, такие как электрические и оптические кабели, используются в различных условиях окружающей среды. Например, связные кабели могут размещаться во влажных средах или быть закопаны под землей. В таких применениях связной кабель должен противостоять просачиванию воды, поскольку вода может значительно влиять на характеристики кабеля. Например, в электрическом кабеле вода может нарушить емкостный баланс электрического проводника, вызвать короткое замыкание электрического кабеля и вызвать высокое сопротивление в результате коррозии. Точно так же в оптическом кабеле вода может отрицательно влиять на целостность оптического кабеля. Это особенно четко выражается в точках соединения связных кабелей (к примеру, кабельных муфтах и соединителях), которые обычно являются более восприимчивыми к воздействию влажности.

Одно решение для минимизации просачивания воды в точке соединения включает в себя помещение связных кабелей в корпус в точке соединения и окружение точки соединения водонерастворимым наполнителем типа смазки. Смазка обычно герметизирует точку соединения и останавливает продвижение воды. Однако обычные смазки, в основном используемые со связными кабелями, дороги и трудоемки в изготовлении и проявляют постоянные проблемы в течение длительных периодов времени. Поэтому существует необходимость в смазочном материале, который является технологичным и устойчивым для использования в точках соединения связных кабелей.

Сущность изобретения

Настоящее изобретение является способом создания уплотнительного материала. Способ включает в себя этап, на котором обеспечивают диблочный сополимер, где диблочный сополимер содержит множество стирольных зон и множество каучуковых зон, и где стирольные зоны имеют температуру стеклования. Способ далее включает в себя этап, на котором объединяют диблочный сополимер с минеральным маслом при температуре обработки меньше, чем примерно температура стеклования стирольных зон.

В одном варианте осуществления настоящее изобретение характеризуется как способ создания уплотнительного материала, включающий в себя этапы, на которых обеспечивают стирол-каучуковый диблочный сополимер, фильтруют стирол-каучуковый диблочный сополимер, чтобы получить отфильтрованный стирол-каучуковый диблочный сополимер со средним размером частиц примерно один миллиметр или менее, и погружают отфильтрованный стирол-каучуковый диблочный сополимер в минеральное масло при температуре изготовления примерно 80°С или менее.

В другом варианте осуществления данное изобретение характеризуется как уплотнительный материал, который содержит минеральное масло и стирол-каучуковый диблочный сополимер, где смазочный материал проявляет синий оттенок, когда, по существу, отсутствуют красящие добавки.

В другом варианте осуществления смазочный материал содержит гелеобразный материал.

Вышеупомянутая сущность настоящего изобретения не направлена на описание каждого раскрытого варианта осуществления или каждого воплощения данного изобретения. Чертежи и подробное описание, которые следуют далее, более подробно наглядно иллюстрируют варианты осуществления.

Если иное не указано в явном виде, здесь применяются следующие определения:

Ссылки на единственный состав или композицию содержат как единственную, так и множественную формы. Например, термин «стирол-каучуковый диблочный сополимер» относится к одному или нескольким стирол-каучуковым диблочным сополимерам, а термин «стирол-каучук-стирол триблочный сополимер» относится к одному или нескольким стирол-каучук-стирол триблочным сополимерам.

«Стирольная зона» означает богатую стиролом область блочного сополимера, которая содержит по меньшей мере примерно 66% по массе стирола, исходя из полной массы области.

«Каучуковая зона» означает богатую каучуком область блочного сополимера, которая содержит по меньшей мере примерно 66% по массе каучука, исходя из полной массы области.

«Кабель» означает любой тип электрического или оптического кабеля для связи или другого использования с любым числом проводов волокна от одного до любого желательного числа.

Краткое описание чертежей

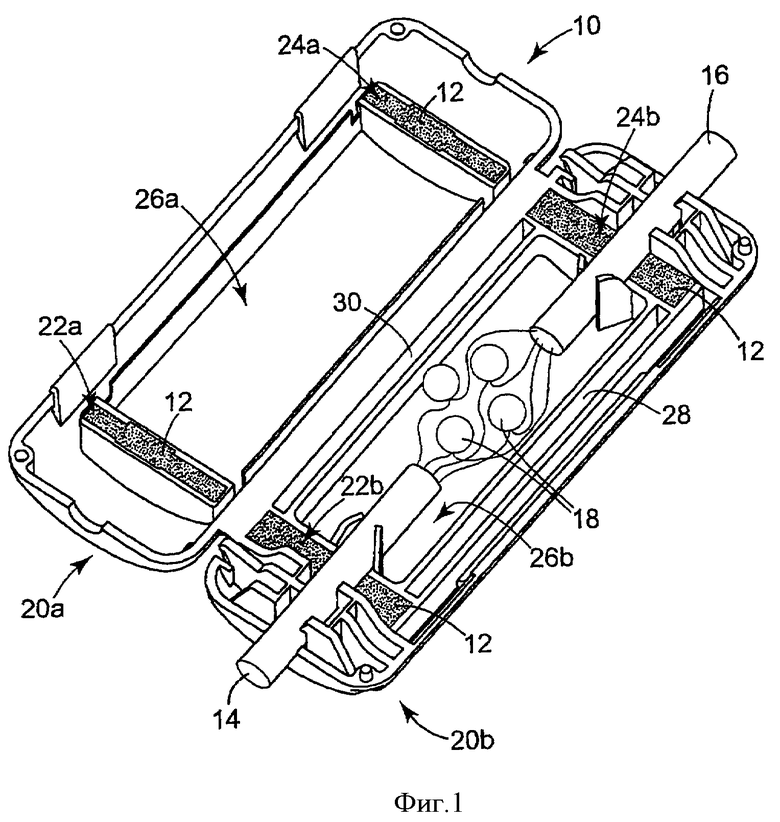

Фиг.1 представляет собой вид в перспективе кабельной муфты при использовании со смазочным материалом по настоящему изобретению и пары сращиваемых кабелей.

Фиг.2А представляет собой вид в перспективе соединителя электрического ввода при использовании со смазочным материалом по настоящему изобретению.

Фиг.2В представляет собой вид в перспективе соединителя электрического ввода при использовании со смазочным материалом по настоящему изобретению и пары проводов.

Хотя вышеуказанные чертежи объясняют один вариант осуществления изобретения, другие варианты осуществления также предполагаются, как отмечено в обсуждении. Во всех случаях это раскрытие представляет изобретение посредством изложения, а не ограничения. Должно быть понятно, что специалистами могут быть разработаны многочисленные другие модификации и варианты осуществления, которые попадают в объем и сущность изобретения. Чертежи могут быть вычерчены не в масштабе. Одинаковые ссылочные позиции использованы во всех чертежах, чтобы обозначить одинаковые части.

Подробное описание

Фиг.1 представляет собой вид в перспективе кабельной муфты 10 при использовании с уплотнительным материалом 12, который может содержать смазочный материал 12 по настоящему изобретению, сращиваемые кабели 14 и 16 и дискретные соединители 18. Кабельная муфта 10 является примером подходящего закрывающегося контейнера для использования со смазочным материалом 12. Как показано, кабельная муфта 10 содержит крышки 20а и 20b, которые способны размещаться друг против друга, чтобы закрывать внутренние части кабельной муфты 10. Крышка 20а содержит пару защитных полостей 22а и 24а, расположенных на дистальных концах крышки 20а, и главную полость 26а, расположенную между дистальными полостями 22а и 24а. Точно так же крышка 20b содержит пару защитных полостей 22b и 24b, расположенных на дистальных концах крышки 20b, главную полость 26b, расположенную между защитными полостями 22b и 24b, и боковые пазы 28 и 30.

Сращиваемые кабели 14 и 16 проходят через дистальные концы крышки 20b и соединяются с дискретными соединителями 18. Смазочный материал 12 по настоящему изобретению расположен в каждой из защитных полостей 22а, 22b, 24а и 24b. По существу, когда крышки 20а и 20b закрыты вместе, смазочный материал 12 герметично закрывает сращиваемые кабели 14 и 16 внутри кабельной муфты 10. Это защищает соединения между сращиваемыми кабелями 14 и 16 в дискретных соединителях 18 от условий внешней окружающей среды, таких как влажность.

Смазочный материал 12 по своему составу содержит минеральное масло и стирол-каучуковый диблочный сополимер, где диблочный сополимер, в сущности, сохраняет значительные количества каучуковых цепей, образующих поперечные связи между отдельными стирольными зонами диблочного сополимера (упомянутый здесь как «структура с физическими поперечными связями»), что изначально обеспечивается изготовителем. Структура с физическими поперечными связями диблочного сополимера позволяет смазочному материалу 12 проявлять хорошее противодействие ползучести даже при повышенных температурах. Ползучесть является отличительной характеристикой того, что данная смазка будет, в конечном счете, течь, чтобы достигнуть самого низкого потенциального энергетического состояния. Ползучесть и текучесть являются нежелательными свойствами смазки, в особенности когда используется в точках соединения связных кабелей (к примеру, кабельной муфты 10). Причина состоит в том, что смазка может, в конечном счете, смещаться из своего исходного положения, и вследствие этого раскрывать лежащие под ней поверхности для условий внешней окружающей среды, таких как влажность. Смазочный материал 12 по настоящему изобретению, однако, проявляет хорошее противодействие ползучести и не течет из своего исходного положения, даже когда подвергается воздействию температуры до или свыше примерно 80°С. По существу, смазочный материал 12 может непрерывно обеспечивать защиту против условий внешней окружающей среды в течение длительных периодов времени.

Структура с физическими поперечными связями диблочного сополимера сохраняется за счет формирования смазочного материала 12 при низкой температуре обработки и (или) со сдвиговым перемешиванием. Структура с поперечными связями диблочного сополимера является температуро- и сдвигозависимой. Без желания ограничиваться теорией, предполагается что, когда стирол-содержащий диблочный сополимер нагрет выше температуры стеклования стирольных зон, богатые стиролом области диблочного сополимера переупорядочиваются и сокращаются в размере. Это ухудшает сплетение каучуковых цепей и структуру с поперечными связями. По мере того как структура с поперечными связями ослабляется, физическое поперечное связывание, соответственно, снижается. Это снижает механическую прочность и противодействие ползучести получаемой смазки. Кроме того, если процесс объединяет сдвиговое перемешивание с нагревом выше температуры стеклования стирольных зон, то, в основном, вся первоначальная структура с поперечными связями теряется. По существу, получаемая смазка ведет себя как вязкая жидкость, которая течет со временем даже при комнатной температуре.

Смазочный материал 12, однако, сформирован при температуре обработки, поддерживаемой на уровне ниже, чем примерно температура стеклования стирольных зон диблочного сополимера, которая составляет обычно примерно 100°С. Как таковой, диблочный сополимер смазочного материала 12 сохраняет с физическими поперечными связями. Подходящие температуры обработки для образования смазочного материала 12 содержат температуры примерно 80°С или менее, в частности подходящие температуры обработки для образования смазочного материала 12 содержат температуры примерно 50°С или менее, и даже в еще более частном случае подходящие температуры обработки для образования смазочного материала 12 содержат температуры примерно 30°С или менее. Температура обработки может поддерживаться при вышеупомянутых температурах многими путями. Например, минеральное масло может быть нагрето до желательной указанной выше температуры и поддерживаться до тех пор, пока диблочный сополимер и минеральное масло соединяются. Альтернативно, если температурой обработки является комнатная температура (то есть примерно 25°С), никакого нагревания не требуется, и диблочный сополимер и минеральное масло могут объединяться при условиях окружающей среды.

Как рассмотрено выше, степень образования физических поперечных связей диблочного сополимера является температуро- и сдвигозависимой. По существу, величина сдвигового перемешивания, которое может быть использовано, чтобы образовать смазочный материал 12, обратно пропорциональна температуре обработки. Когда интервал температур обработки составляет от 50°С до 80°С, подходящие уровни сдвигового перемешивания при образовании смазочного материала 12 содержат низкосдвиговые уровни или менее (к примеру, без перемешивания). Когда температуры обработки меньше чем примерно 50°С, подходящие уровни сдвигового перемешивания для образования смазочного материала 12 содержат умеренные сдвиговые уровни или менее. Примеры умеренных сдвиговых уровней содержат те, которые произведены пропеллерной мешалкой или ручным перемешиванием с помощью лопатки и достаточны, чтобы смочить частицы диблочного сополимера и распределить их внутри минерального масла. Это позволяет обрабатывать смазочный материал 12 на недорогом оборудовании, что уменьшает затраты на обработку.

Смазочный материал 12 формируется путем абсорбирования минерального масла в каучуковых зонах диблочного сополимера практически без нарушения стирольных зон диблочного сополимера. Это может быть достигнуто путем объединения частиц диблочного сополимера с минеральным маслом при подходящей температуре обработки и (или) со сдвиговым перемешиванием, как обсуждено выше. Диблочному сополимеру желательно иметь маленький средний размер частиц, чтобы увеличить эффективную площадь поверхности при контакте с минеральным маслом, вследствие этого увеличивая скорость абсорбирования. Подходящий максимальный средний размер частиц для диблочного сополимера до соединения с минеральным маслом составляет примерно один миллиметр. Особенно подходящий максимальный средний размер частиц для диблочного сополимера до соединения с минеральным маслом составляет примерно 0,5 миллиметра.

Диблочный сополимер обычно приобретается как каучукообразные агломерированные крошки, которые могут быть легко раздроблены, чтобы уменьшить средний размер частиц диблочного сополимера. Это может быть выполнено множеством путей. Например, диблочный сополимер может быть отфильтрован, при этом, как определено здесь, сухой диблочный сополимер просеивается и продавливается через сито с каналами, соответствующими желательным размерам частиц. Например, подходящее сито состоит из металлического сита с сеткой 5,5 проводов/сантиметр (14 проводов/дюйм) с диаметром провода 0,023 сантиметра (0,009 дюйма), которое имеется в продаже в Sefar America, Lumberton, NJ. Сито может быть помещено над минеральным маслом, что позволяет отфильтрованным частицам диблочного сополимера падать и погружаться непосредственно в минеральное масло.

Диблочный сополимер также желательно наполняется минеральным маслом достаточно быстро, так что минеральное масло абсорбируется на частицах диблочного сополимера практически равномерно. Это уменьшает тенденцию частиц диблочного сополимера к образованию агломератов. Подходящее время для наполнения диблочного сополимера в минеральное масло составляет примерно двадцать минут или менее, конкретнее подходящее время для наполнения диблочного сополимера в минеральное масло составляет примерно десять минут или менее, и еще конкретнее подходящее время для наполнения диблочного сополимера в минеральное масло составляет примерно пять минут или менее. Порции диблочного сополимера могут наполняться непрерывно или в раздельные интервалы в течение данного времени. Если агломераты частиц диблочного сополимера образуются на поверхности минерального масла, то эти агломераты могут быть уменьшены путем перемешивания.

По мере того как диблочный сополимер и минеральное масло объединяются, каучуковые зоны диблочного сополимера абсорбируют минеральное масло до тех пор, пока практически не будет достигнут предел насыщения. Время, требуемое для каучуковых зон, чтобы стать практически насыщенными минеральным маслом, зависит от температуры обработки и величины сдвигового применяемого перемешивания. Поскольку каучуковые зоны абсорбируют минеральное масло, вязкость получающейся смеси увеличивается. По существу, увеличение температуры понижает время, требуемое для образования смазочного материала 12.

После того как каучуковые зоны диблочного сополимера практически насыщены минеральным маслом, получившийся смазочный материал 12 представляет собой гелеобразный материал с визуально различимым неоднородным характером (т.е. многочисленные липкие шарики, которые склеены друг с другом). Дополнительно, пузырьки воздуха могут быть визуально различимыми внутри смазочного материала 12. Пузырьки воздуха предположительно получаются из воздуха, который возникает в частицах диблочного сополимера и который выталкивается, когда каучуковые зоны диблочного сополимера абсорбируют минеральное масло. Пузырьки воздуха могут быть впоследствии удалены из смазочного материала 12 за счет помещения смазочного материала 12 в вакуум. Если удаление пузырьков воздуха желательно, смазочный материал 12 может быть помещен в вакуум сразу после того, как частицы диблочного сополимера диспергированы в минеральном масле. Это позволяет удалить воздух прежде, чем смазочный материал 12 образует клейкую массу. Получающийся смазочный материал 12 подходит для использования в качестве смазывающего герметика и имеет противодействие ползучести даже при повышенных температурах. В одном варианте осуществления настоящего изобретения смазочный материал 12 не проявляет практически никакой ползучести, когда подвергался воздействию температуры примерно 80°С или менее, при проверке в соответствии с испытанием ползучести, обсужденным ниже.

Другой характеристикой смазочного материала 12 является то, что после образования смазочный материал 12 проявляет синий оттенок для невооруженного человеческого глаза при освещении окружающей среды, без использования красящих добавок. Красящие добавки определены здесь, как любая композиция, иная, чем минеральное масло или диблочный сополимер, которые воздействует на цвет смазочного материала 12 при введении. Синий оттенок, как полагают, существует благодаря свету, рассеивающемуся от богатых стиролом областей диблочного сополимера. Напротив, обычные смазки, которые образованы при температурах обработки около или выше температуры стеклования стирольных зон диблочного сополимера, являются прозрачными и не проявляют синего оттенка. Как обсуждено выше, выдержка диблочного сополимера при высоких температурах, как полагают, заставляет богатые стиролом области диблочного сополимера переупорядочиваться и уменьшаться в размере. Уменьшенные размеры богатых стиролом областей, соответственно, устраняют видимое рассеивание света. В одном варианте осуществления настоящего изобретения смазочный материал 12 проявляет синий оттенок, когда испытывается в соответствии с тестом структурной деградации сополимера, обсужденным ниже.

Подходящие минеральные масла для использования в смазочном материале 12 содержат нефтяные дистиллятные углеводородные масла, такие как парафиновые минеральные масла, нафтеновые минеральные масла и их комбинации. Нафтеновые минеральные масла содержат нафтеновые группы (т.е. циклопарафин) и имеют больше чем 35% по массе нафтена и меньше чем 65% по массе парафина, согласно ASTM D2501-00. Парафиновые минеральные масла содержат меньше чем 35% по массе нафтена и больше чем 65% по массе парафина. Примеры подходящих имеющихся в продаже минеральных масел содержат торговое обозначения «KAYDOL» White Mineral Oil и торговое обозначение «SEMTOL 40» White Mineral Oil, оба коммерчески доступные от Crompton Corporation, Middlebury, СТ. Подходящая минимальная концентрация минерального масла в смазочном материале 12 составляет примерно 50% по массе, исходя из полной массы смазочного материала 12. Подходящая максимальная концентрация минерального масла в смазочном материале 12 составляет примерно 96% по массе, исходя из полной массы смазочного материала 12.

Подходящие стирол-каучуковые диблочные сополимеры для использования в смазочном материале 12 содержат стирол-изопрен, стирол-полибутадиен, стирол-этилен/бутилен, стирол-этилен/пропилен и их комбинации. Примеры подходящих имеющихся в продаже диблочных сополимеров содержат торговое обозначение «KRATON G1701» и «KRATON G 1702» Block Copolymers, оба из которых коммерчески доступны от Kraton Polymers, Houston, ТХ, и «SEPTON S 1020» Block Copolymer, коммерчески доступный от Septon Company of America, Pasadena, ТХ. Подходящая минимальная концентрация диблочного сополимера в смазочном материале 12 составляет примерно 4% по массе, исходя из полной массы смазочного материала 12. Подходящая максимальная концентрация диблочного сополимера в смазочном материале 12 составляет примерно 15% по массе, исходя из полной массы смазочного материала 12.

Диблочные сополимеры и минеральное масло, используемые в настоящем изобретении, имеют одинаковые коэффициенты температурного расширения. Как таковой, смазочный материал 12 не проявляет выпотевания масла, когда используется при повышенных температурах. Многие обычные смазки используют реологические модификаторы и масла, которые имеют значительно различающиеся коэффициенты температурного расширения. По существу, когда обычные смазки нагреваются в теплой окружающей среде, масло отделяется от реологических модификаторов (т.е. выпотевает). Это приводит к маслянистому остатку на поверхности обычной смазки, что является нежелательным.

Смазочный материал 12 по настоящему изобретению может также содержать дополнительные компоненты, такие как стабилизаторы, антиоксиданты, технологические добавки, стирол-каучук-стирол триблочные сополимеры, микросферы, силикагели и их комбинации.

Подходящие стабилизаторы и антиоксиданты содержат фенолы, фосфиты, фосфориты, тиосинергисты, амины, бензоаты и их комбинации. Подходящие имеющиеся в продаже фенольно-основные антиоксиданты включают в себя торговое обозначение «IRGANOX 1035», «IRGANOX 1010» и «IRGANOX 1076» Antioxidants and Heat Stabilizers для применения в проводах и кабелях от Ciba Specialty Chemicals Corp., Tarrytown, NY. Подходящая максимальная концентрация стабилизаторов или антиоксидантов в смазочном материале 12 составляет примерно 1% по массе, исходя из полной массы смазочного материала 12. При образовании смазочного материала 12 стабилизаторы и антиоксиданты могут быть растворены или диспергированы в минеральном масле перед соединением диблочного сополимера с минеральным маслом.

Подходящие стирол-каучук-стирол триблочные сополимеры для использования в уплотнительном материале 12 содержат стирол-бутадиен-стирол (SBS), стирол-изопрен-стирол (SIS), стирол-этилен/бутилен-стирол (SEBS), стирол-этилен/пропилен-стирол (SEPS) и их комбинации. Примеры подходящих SEBS блочных сополимеров для использования в уплотнительном материале 12 содержат торговое обозначение «KRATON G-1650» и «KRATON G-1652» Block Copolymers, оба из которых коммерчески доступны от Kraton Polymers, Houston, TX. Помимо этого, подходящие стирол-каучук-стирол триблочные сополимеры для использования в уплотнительном материале 12 также содержат стирол-каучук-стирол триблочные сополимеры, которые включаются как добавки в некоторые имеющиеся в продаже стирол-каучук диблочные сополимеры. Подходящая максимальная концентрация стирол-каучук-стирол триблочного сополимера в уплотнительном материале 12 составляет отношение концентраций примерно 1:2 по массе, относительно стирол-каучук диблочного сополимера. Стирол-каучук-стирол триблочный сополимер может быть смешан с минеральным маслом вместе с диблочным сополимером.

Подходящие микросферы для использования в смазочном материале 12 содержат функционализированные и не функционализированные полые стеклянные и пластмассовые микросферы. Подходящие полые стеклянные микросферы имеют средний размер частиц, по объему и при эффективном верхнем размере (95%) от примерно 10 микрометров до примерно 140 микрометров и абсолютные плотности от 0,1 грамм/кубический сантиметр (г/см3) до примерно 0,4 г/см3. Термин «абсолютная плотность» есть концентрация материала, определяемая как масса на единицу объема. Такие полые стеклянные микросферы содержат большую объемную долю воздуха (к примеру, порядка от 90% до 95% воздуха) и проявляют диэлектрическую постоянную примерно 1,0. По существу, полые стеклянные микросферы уменьшают общую диэлектрическую постоянную смазочного материала 12.

Примеры подходящих имеющихся в продаже полых стеклянных микросфер для использования в смазочном материале 12 содержат S Серию, К Серию и А Серию торгового обозначения «3М SCOTCHLITE» Glass Bubbles из 3М Company, St. Paul, MN. Примеры особенно подходящих ЗМ SCOTCHLITE Glass Bubbles содержат 3М SCOTCHLITE K1 Glass Bubbles (абсолютная плотность 0,125 г/см3), 3М SCOTCHLITE K15 Glass Bubbles (абсолютная плотность 0,15 г/см3), 3М SCOTCHLITE A 16 Glass Bubbles (абсолютная плотность 0,16 г/см3), 3М SCOTCHLITE K20 Glass Bubbles (абсолютная плотность 0,20 г/см3), 3М SCOTCHLITE S22 Glass Bubbles (абсолютная плотность 0,22 г/см3) и их комбинации. Подходящая максимальная концентрация микросфер в смазочном материале 12 составляет примерно 20% по массе, исходя из полной массы смазочного материала 12. При образовании смазочного материала 12 микросферы могут засыпаться в минеральное масло до, после или во время соединения диблочного сополимера с минеральным маслом.

В одном варианте осуществления данного изобретения смазочный материал 12 практически свободен от нефтяных восков, таких как твердый парафин, которые являются твердыми веществами при 25°С.Нефтяные воски, которые проявляют достаточно высокие точки плавления, позволяющие им вносить вклад в сопротивление ползучести, обычно требуют высоких температур обработки (к примеру, 110°С или более). Такие температуры обычно выше, чем температура стеклования стирольных зон диблочного сополимера. Как обсуждено выше, это будет приводить к уменьшению структуры с поперечными связями диблочного сополимера. Тем не менее, смазочный материал 12 проявляет хорошее противодействие ползучести без требования использования нефтяных восков.

Наряду с тем, что показано при использовании кабельной муфты 10 с защитными полостями 22а, 22b, 24а, и 24b на фиг.1, смазочный материал 12 может также использоваться в широком ряде применений, таких как электрические, опто-электрические (т.е. комбинация оптических и электронных компонентов) и оптические приложения. Например, смазочный материал 12 может также быть размещен внутри дискретных соединителей 18, главных полостей 26а и 26b и боковых позиций 28 и 30. Это обеспечивает дополнительную защиту сращиваемым кабелям 14 и 16. Дополнительные применения содержат кабели, соединители (к примеру, дискретные соединители, модульные соединители, соединительные коробки и смазочные резервуары) и заглушки (к примеру, заглушки абонентских вводов, заполненные заглушки, утопленные заглушки и оконечные колодки). Пример особенно подходящего применения включает в себя электрический соединитель, раскрытый в патенте США №3.897.129 на имя Farrar, Jr.

Фиг.2А и 2В являются видами в перспективе электрического вводного соединителя 32 при использовании со смазочным материалом 12 по настоящему изобретению (не показан на фиг.2А или 2В). Электрический вводной соединитель 32 является примером особенно подходящего закрывающегося контейнера для использования со смазочным материалом 12. Как показано на фиг.2А, электрический вводной соединитель 32 содержит корпус 34 соединителя, отверстия 36 для проводов, полость 38 корпуса, U-образный контакт 40 и крышку 42. Отверстия 36 для проводов и полость 38 корпуса проходят в корпус 34 соединителя и, по существу, заполнены смазочным материалом 12. U-образный контакт расположен в полости 38 корпуса и содержит прорези 44а и 44b и прорези 46а и 46b (прорезь 46b не показана на фиг.2А). Крышка 42 соединяется с полостью 38 корпуса через подвижный шарнир 48.

Фиг.2В показывает электрический вводной соединитель 32 при использовании с проводами 50 и 52. Во время использования провода 50 и 52 могут быть вставлены в отверстия 36 для проводов, так что концы проводов 50 и 52 проходят в полость 38 корпуса. Это позволяет смазочному материалу 12 проходить вокруг концов проводов 50 и 52 и в отверстия 36 для проводов. U-образный контакт 40 затем может быть запрессован (т.е. прижат в полость 38 корпуса), что заставляет провода 50 и 52 входить через разрезы 44а и 44b и разрезы 46а и 46b, соответственно. Запрессовка также сдирает части изолирующих слоев на проводах 50 и 52 и создает электрический контакт между проводами 50 и 52. Крышка 42 затем может быть закрыта и прикреплена к корпусу 34 соединителя, тем самым закрывая полость 38 корпуса. Смазочный материал 12 эффективно закупоривает отверстия 36 для проводов и полость 38 корпуса от условий внешней окружающей среды, что защищает соединение между проводами 50 и 52 от влаги.

Анализ свойств и процедуры характеризации

Существуют различные аналитические методы, чтобы охарактеризовать смазочные материалы по настоящему изобретению. Несколько из аналитических методов использованы здесь. Ниже следует объяснение этих аналитических способов.

Испытание ползучести

Смазочные материалы по настоящему изобретению измерялись качественно в соответствии со следующей процедурой для определения того, при каких температурах смазочные материалы могут продолжать проявлять противодействие ползучести. Следующая процедура предусматривает выдержку смазочных материалов при различных температурах после образования смазочных материалов. Она не предусматривает изменения температур обработки для образования смазочных материалов.

4-граммовый образец смазочного материала был размазан в 2,54-сантиметровую (1,00-дюймовую) ширину на мазевую покрытую оловом жестянку 0,64 сантиметра (0,25 дюйма) высотой. Жестянка затем размещалась в термостате при требуемой температуре в течение одного часа. После одного часа жестянка удалялась из термостата и оставалась при 25°С в течение одного часа, чтобы охладиться. Затем жестянка была установлена в вертикальном положении и оставалась в вертикальном положении в течение 48 часов. После 48 часов визуально определялось количество того смазочного материала, который перемещался из исходного положения, и оценивалось по шкале 1-4. Таблица 1 предоставляет шкалы ранжирования и их соответствующие критерии.

Температуры, при которых смазочные материалы подвергались воздействию, изменялись от 25°С до 200°С.

Испытание деградации структуры сополимера

Смазочные материалы по данному изобретению качественно измерялись в соответствии со следующей процедурой для определения степени деградации структуры с поперечными связями диблочного сополимера. Как обсуждено выше, смазочные материалы, которые сохраняют структуру с физическими поперечными связями диблочного сополимера, проявляют синий оттенок благодаря рассеиванию света от богатых стиролом областей диблочного сополимера. Однако если структура с поперечными связями диблочного сополимера деградирует, например, когда смазочные материалы нагреты вблизи или выше температуры стеклования стирольных зон диблочного сополимера, то синий оттенок исчезает. По существу, так или иначе, проявление синего оттенка смазочного материала является показателем того, подвергался или нет смазочный материал воздействию высоких температур при образовании или впоследствии.

250-граммовый образец смазочного материала был визуально исследован в прозрачной 16-унцевой фляге, чтобы видеть невооруженным глазом при общем освещении, проявил ли смазочный материал синий оттенок. Присутствие синего оттенка (когда смазочный материал по существу свободен от красящих добавок) является свидетельством того, что смазочный материал не был образован при температурах обработки вблизи или выше температуры стеклования стирольных зон диблочного сополимера. Размер выборки, используемый в этом испытании, обеспечивает адекватное количество смазочного материала, чтобы обеспечить синий оттенок, если он присутствует. Меньший объем выборки может не проявить синий оттенок вследствие меньшего рассеивания света. Этот эффект подобен рассеиванию света водой (т.е. маленькая чашка воды кажется прозрачной, в то время как большое озеро кажется синим).

ПРИМЕРЫ

Настоящее изобретение более конкретно описано в нижеследующих примерах, которые предназначены только в качестве иллюстраций, поскольку многочисленные модификации и вариации в объеме настоящего изобретения будут очевидны специалистам. Если не отмечено иное, все части, проценты и отношения, сообщенные в нижеследующих примерах, находятся в массовом соотношении и все реагенты, используемые в примерах, были получены или имеются в наличии у химических поставщиков, указанных ниже, или могут быть синтезированы обычными методами.

В нижеследующих примерах используются следующие составные сокращения:

«Масло Kaydol» - Минеральное масло, имеющееся в продаже под торговым обозначением «KAYDOL» White Mineral Oil от Crompton Corporation, Middlebury, СТ.

«G1701» - Стирол-каучуковый диблочный сополимер, имеющийся в продаже под торговым обозначением «KRATON G1 701» Block Copolymer от Kraton Polymers, Houston, TX.

«G1702» - Стирол-каучуковый диблочный сополимер, имеющийся в продаже под торговым обозначением «KRATON G1702» Block Copolymer от Kraton Polymers, Houston, TX.

«S1020» - Стирол-каучуковый диблочный сополимер, имеющийся в продаже под торговым обозначением «SEPTON S 1020» Block Copolymer от Septon Company of America, Pasadena, TX.

«Irganox» - Антиоксидант, имеющийся в продаже под торговым обозначением "IR-GANOX 1010" Antioxidant от Ciba Specialty Chemicals Corp., Tarrytown, NY.

Примеры 1-7

Каждый смазочный материал в примерах 1-7 был образован в соответствии со следующей процедурой. Таблица 2 предоставляет количества минерального масла и диблочного сополимера, используемые для каждого примера, и массовый процент диблочного сополимера в смазочном материале.

Заданное количество масла Kaydol заливалось в 16-унцевую флягу и непрерывно перемешивалось. Перемешивание было проведено при 500 оборотах в минуту трехлопастной стальной мешалкой и пневматическим двигателем модели 2AM-NCC-16 от Gast Manufacturing Corp., Benton Harbon, MI. Масло Kaydol было слегка нагрето и 0,2% по массе (исходя из полной массы смазочного материала) антиоксиданта Irganox растворялось в масле Kaydol. Температура обработки затем понижалась и поддерживалась при 25°С (т.е. без нагревания) и при атмосферном давлении. Диблочный сополимер затем был отфильтрован и наполнялся во флягу в течение пяти минут. Диблочный сополимер был отфильтрован на сите 5,5 проводов/сантиметр, имеющим диаметр канала 0,157 сантиметра (0,062 дюйма). Сито помещалось на фляге так, чтобы диблочный сополимер попадал непосредственно в перемешивающееся минеральное масло.

Минеральное масло и диблочный сополимер затем смешивались во фляге при 25°С и атмосферном давлении в течение дополнительных пяти минут при той же самой скорости перемешивания. После пяти минут перемешивание останавливалось, и фляга, содержащая получающийся смазочный материал, размещалась в вакууме, поддерживаемом при 30 мм Hg до тех пор, пока смазочный материал не вспенивался. Затем фляга удалялась из вакуума, и смазочный материал выдерживался при 25°С и атмосферном давлении в течение 12 часов. Затем смазочный материал был визуально исследован в соответствии с испытанием деградации структуры сополимера, обсужденным выше. После образования каждый из смазочных материалов по примерам 1-7 проявлял синий оттенок. По существу, смазочные материалы сохраняли структуру с физическими поперечными связями их диблочных сополимеров после образования.

Испытание ползучести для примеров 1-7

После образования смазочные материалы в примерах 1-7 были проверены в соответствии с испытанием ползучести, обсужденным выше. Таблицы 3 и 4 предоставляют шкалы ранжирования величин ползучести, которые проявили смазочные материалы.

Данные в таблицах 3 и 4, показывают, что смазочные материалы в примерах 1-7 проявляют хорошее противодействие ползучести, даже при повышенных температурах. В частности, между 25°С и 100°С смазочные материалы показали слабую или никакую ползучесть. Как таковые, смазочные материалы по настоящему изобретению, в основном, сохраняют свои исходные позиции, чтобы защитить нижележащие поверхности от условий внешней окружающей среды, типа влажности.

Эти данные также показывают, что противодействие ползучести при повышенных температурах зависит от концентрации диблочного сополимера в смазочном материале. Фактически, смазочные материалы в примерах 5-7, которые имели концентрации диблочного сополимера 10% и 12,5% по массе, показали хорошее противодействие ползучести, когда выдерживались при температурах от 140°С до 160°С. Тем не менее, смазочные материалы в примерах 1 и 2, которые имели концентрации диблочного полимера 6% и 8% по массе, показали адекватное противодействие ползучести вплоть до 140°С.

Испытание деградации структуры сополимера для примеров 1 -7

После испытания ползучести смазочные материалы в примерах 1-7 были снова визуально исследованы в соответствии с испытанием деградации структуры сополимера, обсужденным выше. Смазочные материалы в примерах 1-7, которые оставались при 25°С, и смазочные материалы в примерах 1 и 2, которые были выдержаны в окружающей среде при 80°С, проявляли каждый синий оттенок. По существу, смазочные материалы по данному изобретению являются особенно подходящими для использований при этих температурах. Смазочные материалы в примерах 3-7 не были проверены при 80°С. Однако благодаря более высоким концентрациям диблочного сополимера в смазочных материалах в примерах 3-7, считается, что такие смазочные материалы также проявили бы синий оттенок.

Смазочные материалы в примерах 1-7, которые выдерживались в окружающей среде от 100°С до 200°С, были прозрачны и не проявляли синего оттенка. Это коррелирует с более низкими противодействиями ползучести для этих смазочных материалов, как обсуждено выше. Хотя эти результаты касаются смазочных материалов, которые уже были образованы при 25°С, они показывают, как нагрев смазочных материалов до температур выше температур стеклования стирольных зон диблочных сополимеров воздействует на противодействие ползучести и течению. Обычные смазочные материалы, которые нагреты до таких температур, проявляют пониженное противодействие ползучести даже при 25°С. Напротив, смазочные материалы по данному изобретению проявляют хорошее противодействие при 25°С и даже при повышенных температурах.

Модифицированное испытание ползучести для примеров 1-7

Смазочные материалы в примерах 1-7 также подвергались модифицированному испытанию ползучести. В этом испытании после того, как каждая жестянка была удалена из термостата и выдерживалась при 25°С в течение одного часа, чтобы охладиться, жестянка затем отклонялась в вертикальное положение и оставалась в вертикальном положении в течение четырех дней (а не 48 часов). Любые смазочные материалы, которые проявляли ползучесть в этой точке, были удалены от остальных в этом испытании. Жестянки с остающимися смазочными материалами затем помещались в печь при 70°С и в печь при 80°С в течение одного часа в вертикальном положении.

После одного часа образцы были удалены из печи, охлаждены и наблюдались. То количество смазочного материала, которое переместилось из исходного положения, было визуально исследовано и оценивалось по шкале 1-4, обсужденной выше при испытании ползучести. Таблица 5 предоставляет шкалы ранжирования величин ползучести, которые проявляли смазочные материалы, когда выдерживались в окружающей среде при 70°С. Таблица 6 предоставляет шкалы ранжирования величин ползучести, которые проявляли смазочные материалы, когда выдерживались в окружающей среде при 80°С.

(Н/Т) - не тестировался

Данные в таблицах 5 и 6 показывают, что смазочные материалы в примерах 1-7 проявили хорошее противодействие ползучести, даже когда подвергались воздействию температуры 70°С и 80°С. По существу, смазочные материалы по настоящему изобретению практически сохраняют свои исходные состояния, даже когда используются в окружающих средах с повышенными температурами.

Хотя настоящее изобретение описано со ссылками на предпочтительные варианты осуществления, специалисты поймут, что могут быть сделаны изменения в форме и деталях без отхода от сути и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НАПОЛНИТЕЛЯ КАБЕЛЯ | 2013 |

|

RU2638441C2 |

| ТЕРМОПЛАВКОЕ СВЯЗУЮЩЕЕ ВЕЩЕСТВО | 2015 |

|

RU2695175C2 |

| ТЕРМОПЛАВКАЯ КОНТАКТНО-КЛЕЕВАЯ КОМПОЗИЦИЯ И АДГЕЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2474598C2 |

| ВСТРЕЧНО СУЖАЮЩИЕСЯ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ | 2017 |

|

RU2700050C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2593604C1 |

| СМОЛА СО СРЕДНЕЙ ТЕМПЕРАТУРОЙ РАЗМЯГЧЕНИЯ, КОМПОЗИЦИЯ ТЕРМОПЛАВКОГО КОНТАКТНОГО КЛЕЯ И КЛЕЙКОЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2006 |

|

RU2462496C2 |

| Полимерно-битумная композиция для кровельных материалов и блок-сополимер, входящий в её состав | 2020 |

|

RU2767536C1 |

| ТЕРМОПЛАВКОЕ КЛЕЙКОЕ ВЕЩЕСТВО | 2014 |

|

RU2646067C2 |

| Блок-сополимерные композиции для полимерно-битумных смесей | 2024 |

|

RU2836908C1 |

| АДГЕЗИОННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ), СПОСОБ ЗАКРЫТИЯ УПАКОВОК (ВАРИАНТЫ), ЛИСТ И РУЛОН АДГЕЗИОННЫХ СРЕДСТВ | 2004 |

|

RU2394685C2 |

Изобретение относится к области электротехники, в частности к способу создания уплотнительного материала, типа смазочного материала, который включает в себя выбор диблочного сополимера из группы стирол-этилена/бутилена или стирол-этилена/пропилена и их комбинаций, и объединение диблочного сополимера с минеральным маслом при температуре обработки меньше, чем примерно температура стеклования стирольных зон. Способ также может содержать операцию фильтрации стирол-каучукового диблочного сополимера с получением частиц размером менее одного миллиметра. Техническим результатом изобретения является создание уплотнительного материала с хорошим противодействием ползучести при повышенных температурах, даже при температурах 70-80°С. 2 н. и 4 з.п. ф-лы, 3 ил., 6 табл.

1. Способ создания уплотнительного материала, содержащий этапы, на которых

обеспечивают диблочный сополимер, где диблочный сополимер содержит множество стирольных зон и множество каучуковых зон, и при этом стирольные зоны имеют температуру стеклования; и

объединяют диблочный сополимер с минеральным маслом при температуре обработки меньше, чем примерно температура стеклования стирольных зон,

при этом диблочный сополимер выбирают из группы, состоящей из стирол-этилена/бутилена, стирол-этилена/пропилена и их комбинаций.

2. Способ по п.1, отличающийся тем, что дополнительно фильтруют диблочный сополимер, чтобы обеспечить отфильтрованный диблочный сополимер со средним размером частиц примерно один миллиметр или менее перед объединением с минеральным маслом.

3. Способ по п.1 или 2, отличающийся тем, что дополнительно объединяют микросферы с минеральным маслом и диблочным сополимером.

4. Способ создания уплотнительного материала, содержащий этапы, на которых

обеспечивают стирол-каучуковый диблочный сополимер;

фильтруют стирол-каучуковый диблочный сополимер, чтобы получить отфильтрованный стирол-каучуковый диблочный сополимер со средним размером частиц примерно один миллиметр или менее; и

погружают отфильтрованный стирол-каучуковый диблочный сополимер в минеральное масло при температуре обработки примерно 80°С или менее.

5. Способ по п.1 или 4, отличающийся тем, что температура обработки составляет 50°С или менее.

6. Способ по п.1 или 4, отличающийся тем, что диблочный сополимер составляет 15,0% по массе или менее в уплотнительном материале, исходя из полной массы уплотнительного материала.

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ТЕЛЕКОММУНИКАЦИОННОГО КАБЕЛЯ | 2000 |

|

RU2251170C2 |

| RU 22321147 С2, 20.06.2000 | |||

| ГИДРОФОБНЫЙ ЗАПОЛНИТЕЛЬ | 2001 |

|

RU2208854C1 |

| US 4639483 А, 27.01.1987 | |||

| US 4324453 А, 13.04.1982 | |||

| СПОСОБ МОДЕЛИРОВАНИЯ ВЫВИХА БЕДРА | 2010 |

|

RU2436170C1 |

| US 5360350 А, 01.11.1994. | |||

Авторы

Даты

2009-08-20—Публикация

2006-05-30—Подача