Изобретение относится к кабельной технике, а именно к составам гидрофобных заполнителей, применяемых преимущественно в кабелях связи и сигнально-блокировочных, для предотвращения распространения воды вдоль сердечника кабеля.

При изготовлении и эксплуатации кабелей возможно проникновение влаги и водяных паров внутрь кабеля через дефекты наружной оболочки. Проникшая под оболочку влага распространяется вдоль сердечника, что приводит к ухудшению рабочих характеристик кабелей связи и к коррозии металлических элементов конструкции кабелей. Поэтому промежутки между изолированными жилами кабеля заполняют гидрофобным составом.

Известен гидрофобный заполнитель, представляющий собой петролатум в чистом виде (Пат. США 3706838, кл. 174/25R). Однако этот заполнитель имеет низкую температуру каплепадения и в связи с этим вытекает из кабеля, в результате чего не обеспечивается надежная защита от воздействия влаги.

Известен также гидрофобный заполнитель, состоящий из смеси петролатума и полиэтилена в соотношении (83-90)/(10-17) (Пат. США 3717716, кл. 174/25R).

К недостаткам этого заполнителя следует отнести его склонность к растрескиванию в процессе прокладки и эксплуатации кабеля, что не соответствует его функциональному назначению.

Наиболее близким из известных к предлагаемому но технической сущности является гидрофобный заполнитель, содержащий, мас. %: церезин 28,0-49,5, полиэтилен высокого давления 0,5-2,0, синтетический низкомолекулярный каучук с 40-80% 1,2 звеньев или полиизобутилен молекулярной массы 1200-2300 5,0-25,0 и минеральное масло - остальное (Пат. РФ 1671056, кл. Н 01 В 3/00, 1989).

Недостатком известного гидрофобного заполнителя является плохая совместимость с полиэтиленовой изоляцией кабеля.

Поставленная задача состояла в разработке состава гидрофобного заполнителя, имеющего хорошую совместимость с полиэтиленовой изоляцией кабеля.

Технический результат достигается тем, что гидрофобный заполнитель, содержащий полиэтилен высокого давления, каучук, минеральное масло, дополнительно содержит полиэтиленовый воск или низкомолекулярные полиолефины с вязкостью расплава 180-300 Па•с при 140oС и термостабилизатор, а в качестве каучука - этиленпропилендиеновый каучук при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления - 0,4-2,5

Этиленпропилендиеновый каучук - 1,5-4,0

Полиэтиленовый воск или низкомолекулярные полиолефины с вязкостью расплава 180-300 Па•с при 140oС - 12,0-25,0

Термостабилизатор - 0,1-0,3

Минеральное масло - Остальное

Этиленпропилендиеновый каучук - сополимер этилена, пропилена и сопряженного диена выпускается промышленностью (ТУ 38103252-92).

Полиэтилен высокого давления также выпускается отечественной промышленностью по ГОСТ 16337-77.

В качестве минерального масла предпочтительно применять минеральное масло с вязкостью при 50oС не менее 15 сСт, например, индустриальное масло И-20А, ГОСТ 20799-75.

Полиэтиленовый воск выпускается по ТУ 6-05-1516-77.

Вместо полиэтиленового воска гидрофобный заполнитель может содержать низкомолекулярные полиолефины с вязкостью расплава 180-300 Па•с при 140oС (ТУ РБ 37493248.002-99. Полиолефины низкомолекулярные).

В качестве термостабилизатора можно использовать известные термостабилизаторы, применяемые в полимерных композициях.

Наиболее предпочтительными являются термостабилизаторы фенольного типа, например Ирганокс 1010 или Ирганокс 1035, выпускаемые фирмой Сиба, Швейцария.

Изобретение иллюстрируется, но не ограничивается следующим примером.

Пример

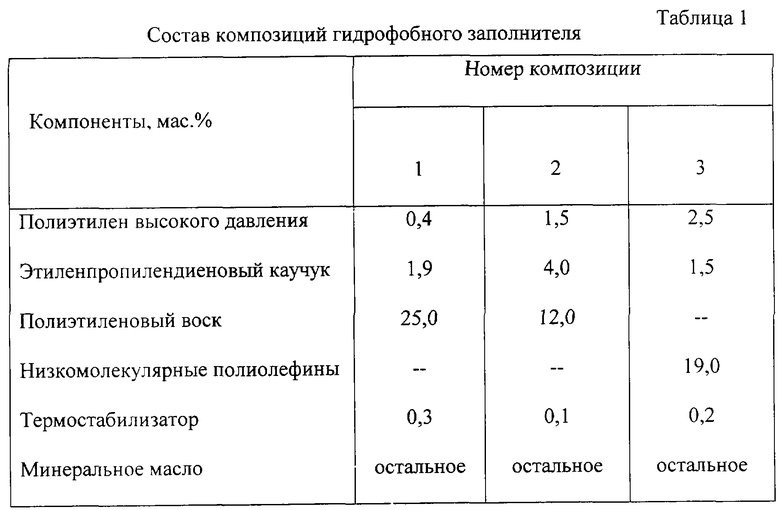

Гидрофобный заполнитель в лабораторных условиях изготавливают путем растворения при постоянном перемешивании в нагретом до температуры 120-130oС минеральном масле сначала термостабилизатора Ирганокс 1010, а затем остальных компонентов (этиленпропиленовый каучук марки СКЭПТ-40, полиэтилен высокою давления марки 16803-70 полиэтиленовый воск марки ПВ-200 или низкомолекулярные полиолефины) до получения однородной массы. Полученную композицию охлаждают до комнатной температуры. Cocтав композиций 1-3 приведен в таблице 1.

Совместимость гидрофобного заполнителя с изоляцией жил кабеля оценивают по методике МЭК 708-1. Критерии совместимости, предусмотренные методикой:

- стойкость изоляции к растрескиванию после теплового воздействия в гидрофобном заполнителе,

- изменение массы изоляции после теплового воздействия в гидрофобном заполнителе,

- изменение прочности и относительного удлинения при разрыве после теплового воздействия в гидрофобном заполнителе.

Для испытаний использовали жилы кабеля марки СБЗПу 12•2•0,9, изолированные полиэтиленом марки 153-02К. Результаты испытаний приведены в таблице 2.

Из результатов испытаний видно, что известная композиция гидрофобного заполнителя не соответствует требованиям совместимости с изоляцией жил кабеля по показателям "стойкость к растрескиванию", "изменение массы изоляции" и "изменение относительного удлинения при разрыве". Композиции 1-3, имеющие состав согласно данному изобретению, соответствуют всем требуемым показателям.

Предлагаемый гидрофобный заполнитель опробован в заводских условиях при изготовлении кабеля марки СБЗПу 3•0,9. Кабель выдержал все испытания на соответствие требованиям ГОСТ Р 51312-99, в том числе и требования по невытекаемости гидрофобного заполнителя из кабеля.

Технические характеристики гидрофобного заполнителя: температура каплепадения, коррозионное действие, отделение масла, пластичность и диэлектрические показатели - соответствуют требованиям стандарта МЭК 811-5-1, ч.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2231148C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДА | 1999 |

|

RU2161833C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ САМОЗАТУХАЮЩАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2369931C1 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ ИЗОЛИРОВАННОЙ ЖИЛЫ | 1989 |

|

RU2016426C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2394292C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАНГОВЫХ ОБОЛОЧЕК КАБЕЛЯ | 1994 |

|

RU2064698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВЫХ КАБЕЛЕЙ С ПРОПИТАННОЙ БУМАЖНОЙ ИЗОЛЯЦИЕЙ | 2024 |

|

RU2823602C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2127922C1 |

Изобретение относится к электротехнической промышленности, в частности к кабельной технике, а именно к составам гидрофобных заполнителей кабелей, преимущественно кабелей связи и сигнально-блокировочных. Гидрофобный заполнитель содержит, мас.%: полиэтилен высокого давления 0,4-2,5, этиленпропилендиеновый каучук 1,5-4,0, полиэтиленовый воск или низкомолекулярные полиолефины с вязкостью расплава 180-300 Па•с при 140oС 12-25, термостабилизатор, предпочтительно фенольного типа 0,1-0,3, минеральное масло - остальное. Техническим результатом предложенного изобретения является улучшенная совместимость гидрофобного заполнителя с полиэтиленовой изоляцией кабелей. 1 з.п. ф-лы, 2 табл.

Полиэтилен высокого давления - 0,4-2,5

Этиленпропилендиеновый каучук - 1,5-4,0

Полиэтиленовый воск или низкомолекулярные полиолефины с вязкостью расплава 180-300 Па•с при 140oС - 12,0-25,0

Термостабилизатор - 0,1-0,3

Минеральное масло - Остальное

2. Гидрофобный заполнитель по п. 1, отличающийся тем, что в качестве термостабилизатора он содержит термостабилизатор фенольного типа.

| ГИДРОФОБНЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ КАБЕЛЕЙ СВЯЗИ | 1989 |

|

RU1671056C |

| Прибор для наполнения ртутью медицинских и других термометров и для удаления из них воздуха | 1929 |

|

SU13847A1 |

| US 6005192 А, 21.12.1999. | |||

Авторы

Даты

2003-07-20—Публикация

2001-12-19—Подача