Настоящее изобретение в целом относится к гидравлической минеральной композиции, получаемой из шлаков, в частности из сталелитейных шлаков, а также из пыли промышленных печей и пылевых отходов теплоэлектростанций (летучие золы), характеризующихся высоким показателем активности (IA), а также к способу ее получения.

В частности, задачей настоящего изобретения является создание новой гидравлической композиции, которая может заменять клинкер, является экономичной в изготовлении и имеет повышенный показатель активности, основанное на включении в матрицу алюмосиликатов кальция и магния специфических минеральных оксидов и, если необходимо, специфических минеральных галогенидов для повышения общего содержания этих минеральных оксидов и, в случае необходимости, минеральных галогенидов сверх установленного минимального порогового значения.

Большинство цементов, выпускаемых в настоящее время промышленностью, содержат CaO, SiO2, Аl2О3, Fе2O3, MgO, SO3 и, в меньшей степени, K2O, Na2O, TiO2. Отсутствие фазовой диаграммы, включающей все эти оксиды, заставило представить эти цемента в упрощенной диаграмме CaO, SiO2, Аl2О3, MgO, оксидов железа или в еще более упрощенной диаграмме CaO, SiO2, Аl2О3, которые являются самыми значительными по содержанию оксидами. Эти цемента относятся к категории портландцементов (на основе силикатов кальция), глиноземистых цементов (на основе алюминатов кальция), сульфоалюминатов кальция.

Для изменения свойств этих цементов, а также в целях повышения рентабельности производства и защиты окружающей среды цемент можно заменять материалами, которые сами не являются гидравлическими (то есть не реагируют с водой для получения стойких гидратов и обеспечения механических свойств), но которые при соединении, например, с портландцементами дают стабильные гидраты и, следовательно, обеспечивают долговременную механическую прочность и химическую стойкость. Эти материалы чаще всего являются побочными продуктами других отраслей промышленности, таких как черная металлургия (шлаки), или отходами теплоэлектростанций (летучие золы). Можно также использовать природные материалы, такие как пуццоланы, которые в основном являются алюмосиликатами чаще всего вулканического происхождения.

Использование этих добавок ограничено по количеству и качеству самой природой их происхождения. Тоннаж и композиция побочных продуктов (шлаки, зола и т.д.) определяются главным направлением деятельности соответствующей промышленности, а природные материалы (пуццоланы) - наличием природных ресурсов. В этом последнем случае проблема решается изготовлением искусственных пуццоланов путем прокаливания глины типа каолинита. В других случаях производитель цемента, который хочет контролировать качество этих замен, вынужден закупать или изготовлять синтетические материалы. Чтобы операция была экономически рентабельной, часто возникает необходимость в использовании побочных продуктов или отходов в качестве сырья.

Так, согласно патенту WO 03/068700 авторы изобретения получают материал, химический и минералогический состав которого аналогичен составу доменных шлаков. В этом случае они в основном используют в качестве сырья пылевые отходы цементных заводов и/или угольную золу. Другие виды сырья, такие как сталелитейный шлак или шлак от сжигания мусора, позволяют корректировать состав материала.

Можно также использовать золу теплоэлектростанций, что описано в патенте US 3,759,730. Эту золу расплавляют при температуре, близкой к 1500°С, и металлическое железо отделяют от алюмосиликатной фазы.

При этом возникает проблема необходимости определения химических и минералогических составов, которые позволят получить наилучший продукт, обладающий наилучшими свойствами, например, либо механической прочностью, либо стойкостью по отношению к агрессивной химической среде.

Из предшествующего уровня техники известно, что некоторые области композиции в диаграмме CaO, SiO2, Аl2О3 должны иметь стеклообразный вид, чтобы ими можно было заменить цемент. Это требует процесса плавления, а не спекания, а также наличия системы быстрого охлаждения, которое должно быть тем более быстрым, чем круче зависимость кривой вязкости жидкости от температуры.

В других случаях можно получать стеклообразные материалы, которые уже сами являются гидравлическими и поэтому не требуют добавления цемента. Это описано в патенте US 4,605,443, который определяет в диаграмме СаО/Аl2О3/SiO2 область, позволяющую получать цементы. Область определена наличием CaO с содержанием от 44,82 до 52,90%, SiO2 от 13,42 до 18,1%, Аl2О3 от 29,85 до 32,87% и таких элементов, как ТiO2, K2O, Na2O, ZrO2, с содержанием от 0,21 до 4,18%.

В некоторых частях диаграммы, которые соответствуют промышленным цементам (портландцемента или глиноземистые цемента), нет необходимости в высоком содержании стекла, так как образованные минералы, - двух- и трехкальциевые силикаты, алюминаты кальция, - уже сами по себе являются гидравлическими материалами.

Тем не менее, в случае трехкальциевого силиката требуется быстрое охлаждение, чтобы избежать его разложения на двухкальциевый силикат, который обладает более низкой реактивностью.

Для получения высококачественных цементов необходимо знать, какую область химического и минералогического состава следует использовать.

На чертеже показана упрощенная диаграмма CaO, SiO2, Аl2О3.

Как показано на чертеже, упрощенную диаграмму CaO, SiO2, Аl2О3 можно разделить на несколько областей.

Область 1 начинается от значений содержания SiO2 менее 35% и Аl2О3 менее 70% по весу. Эта область соответствует промышленным цементам, таким как портландцемент и глиноземистый цемент. Они в основном состоят из кристаллических фаз (двух- и трехкальциевые силикаты: C2S и C3S, алюминаты кальция: С3А, С12А7, СА).

Область 2 включает в себя доменные шлаки (побочный продукт сталелитейной промышленности), стеклообразная структура которых, появляющаяся в результате быстрого охлаждения, делает их потенциально гидравлическими. Эта область включает в себя также составы, описанные в уже упомянутом выше патенте US 4,605,443 (область 5).

Область 4 соответствует пуццолановым материалам (природные или искусственные пуццоланы, летучая зола и т.д.). Эти материалы также обладают более высокой реактивностью, когда они являются аморфными. Область 3 соответствует продуктам высокотемпературного сплавления, обладающим очень низкой гидравлической активностью.

Почему в некоторых зонах лучшими являются кристаллические продукты? Почему в других зонах необходимо иметь стеклообразные продукты? Эти вопросы задавали себе в последние годы производители цемента.

В этой области были достигнуты определенные успехи, однако не в той степени, чтобы достичь полной оптимизации системы.

В патенте US 2003/0075019 описано производство шлака, прежде всего содержащего FeO=1,1%, MnO=0,8% и Сr2O3=0,3% после восстановления сталелитейного шлака углеродом, а затем, при использовании более сильного восстановителя, - шлака, содержащего FeO=0,8%, MnO=0,4% и Сr2O3=0,07%. Авторами заявлен шлак, содержащий Сr2О3 или NiO с максимальным содержанием 0,15 или 0,08%.

Сталевар ставит перед собой задачу получить максимум Сr и Ni в жидком металле, даже в ущерб качеству минералогической фазы.

Задачей настоящего изобретения является, наоборот, поддержание относительно большого количества минеральных оксидов и соответствующего качества минералогической фазы.

Таким образом, объектом настоящего изобретения является гидравлическая минеральная композиция, имеющая повышенный показатель активности.

Объектом настоящего изобретения является также способ получения такой композиции предпочтительно с использованием в качестве сырья промышленных побочных продуктов, таких как шлаки, в частности сталелитейные шлаки, летучие золы и прокаленные шламы очистки.

Объектом настоящего изобретения являются также цементные материалы и гидравлические вяжущие материалы, содержащие такую гидравлическую минеральную композицию.

Согласно изобретению было отмечено, что при поддержании в матрице на основе алюмосиликата кальция и магния общего содержания некоторых минеральных оксидов и, в случае необходимости, некоторых минеральных галогенидов при значении, по меньшей мере, равном 5% относительно веса композиции, получали гидравлическую минеральную композицию с повышенным показателем активности.

В частности, гидравлическая минеральная композиция в соответствии с настоящим изобретением содержит стеклообразную или кристаллическую матрицу на основе алюмосиликата кальция и магния, составляющую, по меньшей мере, 25 мас.%, предпочтительно, по меньшей мере, 30 мас.% от композиции, один или несколько специфических минеральных оксидов и, в случае необходимости, один или несколько специфических минеральных галогенидов, выбранных из группы минеральных оксидов и галогенидов, в которую входят Ti, V, Cr, Mn, Co, Ni, Cu, Pb, Ba, Sr, P, S, Na, K, Zr, Mo, Be, Tl, As, Sn и Cd, составляющие, по меньшей мере, 5 мас.% от композиции, по крайней мере, 31 мас.% глинозема (Аl2О3), по меньшей мере, 10 мас.% феррита и, по меньшей мере, 0,05 мас.% и предпочтительно, по меньшей мере, 0,01 мас.% С по отношению к весу композиции.

Феррит является алюмоферритом кальция, как правило, соответствующим содержанию оксидов железа в композиции, равном от 0,3 до 5 мас.%.

Под гидравлической минеральной композицией в рамках настоящего изобретения следует понимать композицию, в основном содержащую минеральные соединения, реагирующую с водой, образуя продукт, содержащий стабильные гидраты, и приобретающую со временем стабильные механические свойства, в частности композицию, которая мало подвержена размерным колебаниям (таким как расширение и т.д.).

Под стеклообразной матрицей в рамках настоящего изобретения следует понимать матрицы на основе алюмосиликата кальция и магния, содержащие стеклообразную фазу, составляющую, по меньшей мере, 80%, предпочтительно, по меньшей мере, 85 мас.% от матрицы.

Кристаллические матрицы гидравлических минеральных композиций в соответствии с настоящим изобретением предпочтительно соответствуют минералогическим составам, содержащим, по отношению к общему весу матрицы:

или

Кроме того, минералогический состав А может содержать предпочтительно до 5 мас.%, еще предпочтительнее до 0,5 мас.% FeO, до 10 мас.%, предпочтительно от 3 до 8 мас.% MgO и от 0 до 8 мас.% периклаза, в то время как минералогический состав В может содержать предпочтительно до 10%, еще предпочтительнее до 8% по весу FeO, до 10%, предпочтительно от 2 до 5% MgO и от 0 до 8% периклаза.

Что касается стеклообразных матриц, то, как было указано выше, они содержат, по меньшей мере, 80% по весу стеклообразной фазы по отношению к общему весу матрицы. Разумеется, что эти стеклообразные фазы невозможно определять минералогическими фазами.

Тем не менее, их можно определить потенциальными минералогическими составами, то есть минералогическими составами, которые могут быть получены, если во время получения гидравлических минералогических композиций в соответствии с настоящим изобретением осуществлять медленное охлаждение таким образом, чтобы получить композицию с кристаллической матрицей, а не быстрое охлаждение (закалка), которое приводит к получению композиции в основном со стеклообразной матрицей. Таким образом, стеклообразные матрицы в соответствии с настоящим изобретением можно определить как матрицы, которые потенциально могли бы иметь, по отношению к общему весу матрицы, следующие минералогические составы:

Предпочтительно специфические минеральные оксиды присутствуют в гидравлической минеральной композиции в соответствии с настоящим изобретением в следующих весовых пропорциях, с учетом того, что общее количество этих минеральных оксидов и, возможно, галогенидов составляет, по меньшей мере, 5 мас.% от композиции:

Предпочтительно композиции в соответствии с настоящим изобретением содержат оксиды натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция.

Предпочтительно композиции в соответствии с настоящим изобретением содержат одновременно, по меньшей мере, специфические оксиды следующих элементов: S, Ti, Mn, Ва, Sr, Zn.

Как было указано, кроме специфических минеральных оксидов композиция может содержать галогениды, предпочтительно хлориды, фториды и иодиды, соответствующие перечисленным минеральным оксидам.

Предпочтительно эти галогениды присутствуют в количестве от 0,1 до 2 мас.%.

Предпочтительно, когда композиции в соответствии с настоящим изобретением содержат кристаллическую матрицу, специфические минеральные оксиды и возможные минеральные специфические галогениды составляют не более 7 мас.% от общего веса композиции.

Предпочтительно также, когда матрица композиций в соответствии с настоящим изобретением является стеклообразной, специфические минеральные оксиды и возможные специфические галогениды составляют не более 15 мас.% от общего веса композиции.

Настоящее изобретение касается также способа получения композиций в соответствии с настоящим изобретением.

В основном этот способ содержит:

а) получение материала, способного образовать матрицу на основе алюмосиликата кальция и магния с содержанием, по меньшей мере, равным 25 мас.%, предпочтительно, по меньшей мере, 30 мас.% от конечной гидравлической минеральной композиции и содержащего определенное количество указанных выше минеральных оксидов и, в случае необходимости, минеральных галогенидов, достаточное или не достаточное для получения в конечной гидравлической минеральной композиции содержания этих минеральных оксидов и, в случае необходимости, минеральных галогенидов, равного, по меньшей мере, 5 мас.% от конечной композиции;

б) добавление к материалу, способному образовать матрицу, когда он содержит недостаточное количество минеральных оксидов и возможных минеральных галогенидов, дополнительного материала, содержащего определенное количество минеральных оксидов и, в случае необходимости, специфических минеральных галогенидов, указанных выше, достаточное для получения в конечной гидравлической минеральной композиции содержания этих минеральных оксидов и, в случае необходимости, минеральных галогенидов, равного, по меньшей мере, 5 мас.% от конечной композиции;

в) сплавление продукта, полученного на этапе а), когда он содержит достаточное количество минеральных оксидов и возможных минеральных галогенидов, или продукта, полученного на этапе б), при температуре от 1450°С до 1650°С, предпочтительно при минимальной температуре 1500°С и еще предпочтительнее - при минимальной температуре 1550°С в восстановительной среде с парциальным давлением кислорода, равным или меньшим 10-7 атмосфер, предпочтительно 10-7≤pO2≤10-5 атмосфер;

г) извлечение конечной гидравлической минеральной композиции.

Получение конечной гидравлической минеральной композиции можно осуществлять путем быстрого охлаждения (закалка), например, водой или воздухом, чтобы получить стеклообразную матрицу, или путем медленного охлаждения, чтобы получить кристаллическую матрицу. Разумеется, выбор быстрого или медленного охлаждения будет зависеть от минералогического и химического состава сырья, чтобы обеспечить получение конечной гидравлической минеральной композиции в соответствии с настоящим изобретением.

Материалом, способным образовать матрицу на основе алюмосиликата кальция и магния, может быть любой материал, позволяющий получить в композиции такую матрицу, в частности бокситы, предпочтительно промышленные побочные продукты, в частности шлаки, получаемые в сталелитейной промышленности, такие как сталелитейные шлаки, или отходы теплоэлектростанций, такие как летучие золы, или отходы других отраслей промышленности, такие как прокаленные шламы осветления, пылеуносы из печей, отсев цементных заводов и фильтрационная пыль, такая как пыль, получаемая при фильтрации в сталелитейной промышленности.

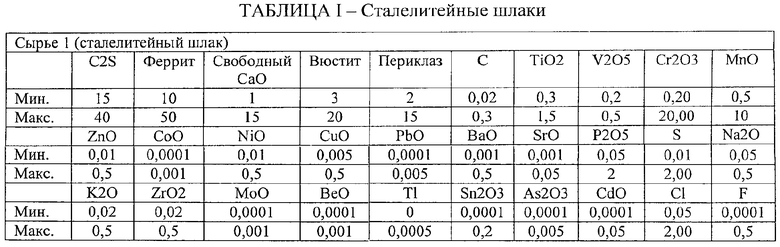

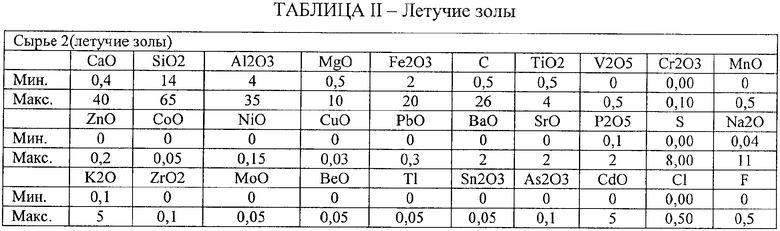

В качестве примера в таблицах I, II, III и IV в весовых процентах указаны обычные минералогические и/или химические составы сталелитейных шлаков, летучей золы, бокситов и прокаленных отходов шламов осветления.

Отмечается, что углерод, не сгоревший в материале, способном образовать матрицу на основе алюмината кальция и магния, и в материалах, в случае необходимости добавляемых для повышения содержания специфических минералов, в частности в летучей золе, имеет первостепенное значение в процессе восстановления, являющемся частью способа в соответствии с настоящим изобретением. Действительно, остаточный углерод, содержащийся в материале, имеет ограниченную восстановительную способность (с точки зрения кинетики восстановления оксидов металлов), но способен поддерживать локально восстановительную среду, что препятствует присутствию оксидов металлов с высокими степенями окисления и позволяет, таким образом, контролировать переход в раствор некоторых оксидов, в частности Сr VI.

Таким образом, предпочтительно, для получения восстановительной среды весовое соотношение между не сгоревшим углеродом, присутствующим в материале, способном образовать матрицу, и в возможных добавляемых материалах, и углеродом восстановителя, добавляемого в ходе осуществления способа, поддерживают в пределах от 0,05 до 5.

Вес не сгоревшего углерода, присутствующего в материале, способном образовать матрицу, и в возможных добавляемых материалах, можно определить путем измерения потери при сжигании (LOI) этих материалов.

Углерод восстановителя можно определить при помощи методов анализа углерода (например, с использованием прибора Леко).

Потеря при сжигании (LOI) является изменением веса (чаще всего убыль) пробы, которую нагревают до температуры 975°С в воздухе (стандарт EN 1962). В некоторых случаях это измерение можно производить в нейтральном газе (чтобы избежать окисления).

Сплавление материала, способного образовать алюмосиликатную матрицу в соответствии с настоящим изобретением осуществляют при температуре, по меньшей мере, равной 1450°С, предпочтительно, по меньшей мере, равной 1500°С и еще предпочтительнее, - по меньшей мере, равной 1550°С, но меньшей 1650°С, чтобы избежать улетучивания специфических оксидов.

Кроме того, это сплавление осуществляют в контролируемой восстановительной среде с парциальным давлением кислорода, равным или меньшим 10-5 атмосфер, предпочтительно 10-7≤pO2≤10-5 атмосфер, чтобы избежать полного восстановления оксидов.

Как уже было указано выше, для получения композиции в соответствии с настоящим изобретением можно применять оба варианта в зависимости от используемого сырья, способного образовать алюмосиликатную матрицу.

В первом случае это сырье уже содержит достаточное количество специфических оксидов и возможных специфических галогенидов для получения требуемого конечного содержания, при этом для получения конечной гидравлической композиции достаточно произвести обработку сплавлением в контролируемой восстановительной среде в соответствии с настоящим изобретением.

Во втором случае сырье не содержит достаточного количества оксидов и возможных галогенидов для получения требуемого конечного содержания, и тогда перед сплавлением или во время сплавления сырья добавляют дополнительный материал, содержащий количество специфических минеральных оксидов и возможных специфических минеральных галогенидов, достаточное для получения в конечной гидравлической минеральной композиции количества этих минеральных оксидов и возможных минеральных галогенидов, по меньшей мере, равного 5 мас.%.

Этим дополнительным материалом может быть любой материал, содержащий один или несколько специфических минеральных оксидов и возможных специфических минеральных галогенидов, который не ухудшает гидравлических свойств конечной композиции, в частности отходы сталелитейной промышленности, теплоэлектростанций, цементных заводов и химической промышленности.

Гидравлические минеральные композиции в соответствии с настоящим изобретением можно использовать непосредственно в качестве цемента или гидравлического вяжущего или их можно комбинировать с любыми цементными материалами и гидравлическими вяжущими, такими как портландцемента, глиноземистые цементы, природные и синтетические гипсы, фосфогипсы и их смеси.

Как правило, их можно комбинировать с этими цементными материалами и гидравлическими вяжущими в количестве до 80 мас.%, предпочтительно до 50 мас.% по отношению к общему весу полученного продукта.

Ниже приведены неограничительные примеры, иллюстрирующие настоящее изобретение.

В примерах все соотношения и количества указаны по весу, если нет особой оговорки.

Пример 1

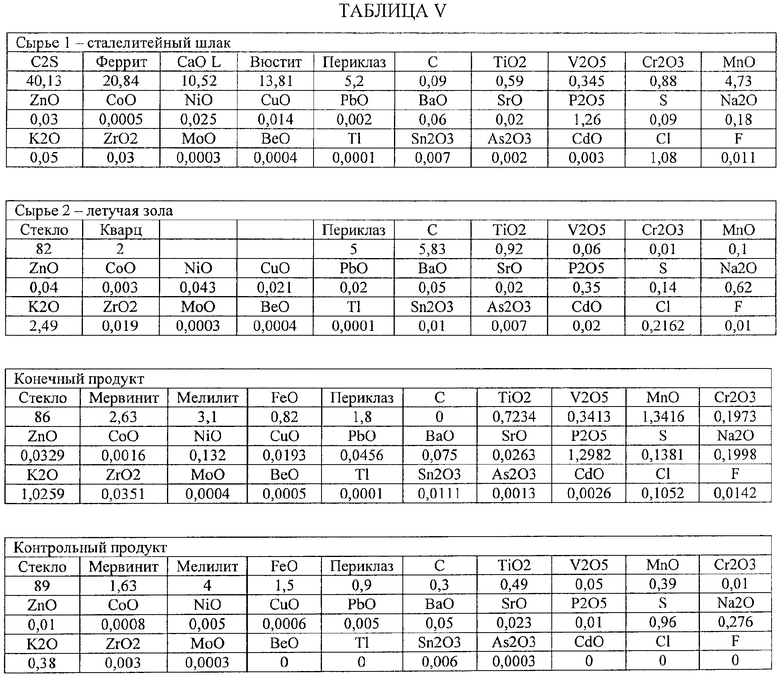

Два вида сырья с химическими и минералогическими составами, указанными в таблице V, смешали в пропорции 70/30. Первым видом являются отходы сталелитейной промышленности, а вторым - отходы теплоэлектростанции.

Алюмосиликатную матрицу получают путем сплавления при 1550°С в замкнутом пространстве для сохранения части минеральных оксидов сырья. Закалка в воде позволяет поддерживать матрицу в стеклообразном состоянии >86%. Закалка в воздухе позволяет получить матрицу в стеклообразном состоянии (содержание стекла равно 86%).

В таблице V приведены также минералогические и химические составы конечной композиции, а также контрольного продукта.

Полученную конечную композиции помололи до 4500 см2/г и измерили показатель активности (стандарт ASTM C989).

Такое же измерение произвели на алюмосиликатной матрице, содержащей менее 3% второстепенных элементов (контрольный продукт).

Результаты приведены в таблице VI

Пример 2

Изготовили композиции в соответствии с настоящим изобретением, содержащие матрицу на основе C2S, СА, C2AS (№1 и 2 таблицы VI) или C2S, С12А7 (№3 таблицы VI) или C2S, С12А7, С3А (№4, 5, 6 таблицы VIII), путем сплавления при 1500°С и кристаллизации медленным охлаждением смеси шлака, боксита и извести. Химические составы шлака и боксита приведены в таблице VII. Использованные количества шлака, боксита и извести, а также химические и минералогические составы конечных композиций в соответствии с настоящим изобретением приведены в таблице VIII.

Продукт №1 измололи до получения удельной поверхности 4500 по Блейну и смешали с водой (Вода/Композиция = 0,35), содержащей ингибитор (0,1% цитрата натрия). Получены значения сопротивления сжатию, равные 5 МПа за 6 часов, 20 МПа за 24 часа.

Продукт №2 измололи до получения удельной поверхности 4500 по Блейну и смешали с водой (Вода/Композиция = 0,35), содержащей ингибитор (0,1% цитрата натрия). Получены значения сопротивления сжатию, равные 10 МПа за 6 часов, 30 МПа за 24 часа.

Измельченный до получения удельной поверхности 4000 см2/г (100 г) продукт №3 смешали с портландцементом, тонким (<40 мкм) песком (100 г), известняком (250 г), ангидритом (125 г), целлюлозой (например, тилоза Н 300 р компании «Хëхст»), карбонатом лития (0,8 г), винной кислотой (1 г) и с добавкой типа Мельмент F10. Потребность в воде составляет 22 см3, и осадка конуса составляет 155 мм в начале и по истечении 15 минут. Время схватывания составляет 20 минут, и продукт может использоваться для мощения по истечении 2,5 часов.

Измельченный до 4500 см2/г продукт №4 смешали с портландцементом, ангидритом, тонким песком (<40 мкм), метилцеллюлозой, поливиниловым спиртом, карбонатом лития и цитратом натрия в соотношении (7/25/3/63/0,5/0,2/0,5/0,5). Время удобоукладываемости составляет 15 минут, и время затвердевания - 30 минут.

Продукт №5, измельченный до 4500 см2/г, смешали с 40% остеклованного промышленного доменного шлака, с ангидритом (10%), тонким песком (<40 мкм), цитратом натрия (0,05%). После 6 и 24 часов получают прочность в 20 и 40 МПа.

Продукт №6, измельченный до 4500 см2/г, смешали с летучей золой (30%), отходами теплоэлектростанций, ангидритом (10%), тонким песком (с 40 мкм), цитратом натрия (0,2%). После 6 и 24 ч получают прочность 15 и 30 МПа.

Компонент Мельмент F10 является конденсатом полимеланинформальдегида, продаваемого компанией «Дегюсса».

Сопротивление сжатию было измерено согласно стандарту NF EN 196-1.

Схватывание и водопотребность были измерены согласно стандарту NF EN 196-3.

Осадка конуса была измерена согласно стандарту Р18 451.

Настоящее изобретение относится к гидравлической минеральной композиции, получаемой из шлаков, в частности из сталелитейных шлаков, а также из пыли промышленных печей и пылевых отходов теплоэлектростанций. Гидравлическая минеральная композиция содержит стеклообразную или кристаллическую матрицу на основе силиката кальция и алюмината кальция, составляющую, по меньшей мере, 25 мас.%, предпочтительно, по меньшей мере, 30 мас.% от композиции, один или несколько минеральных оксидов и, в случае необходимости, один или несколько минеральных галогенидов, выбранных из группы оксидов и галогенидов, в которую входят Ti, V, Cr, Mn, Co, Ni, Cu, Pb, Ba, Sr, P, S, Na, K, Zr, Mo, Be, Tl, As, Sn и Cd, составляющие, по меньшей мере, 5 мас.% от композиции, по крайней мере, 31 мас.% глинозема (Al2O3), по меньшей мере, 10 мас.% феррита (алюмоферрит кальция) и, по меньшей мере, 0,05 мас.% и предпочтительно, по меньшей мере, 0,01 мас.% С по отношению к весу композиции. Способ получения гидравлической минеральной композиции включает: а) получение материала, способного образовать матрицу на основе алюмосиликата кальция; б) добавление к материалу, способному образовать матрицу, когда он содержит недостаточное количество минеральных оксидов и возможных минеральных галогенидов, дополнительного материала; в) сплавление продукта, полученного на этапе а, или продукта, полученного на этапе б); г) извлечение конечной гидравлической минеральной композиции. Технический результат - повышение активности композиции, механической прочности и химической стойкости. 3 н. и 18 з.п. ф-лы, 1 ил., 8 табл.

1. Гидравлическая минеральная композиция, отличающаяся тем, что содержит стеклообразную или кристаллическую матрицу на основе силиката кальция и алюмината кальция, составляющую, по меньшей мере, 25 мас.%, предпочтительно, по меньшей мере, 30 мас.% от композиции, один или несколько минеральных оксидов и в случае необходимости один или несколько минеральных галогенидов, выбранных из группы оксидов и галогенидов, в которую входят Ti, V, Cr, Mn, Co, Ni, Cu, Pb, Ba, Sr, P, S, Na, K, Zr, Mo, Be, Tl, As, Sn и Cd, составляющие, по меньшей мере, 5 мас.% от композиции, по крайней мере, 31 мас.% глинозема (Al2O3), по меньшей мере, 10 мас.% феррита и, по меньшей мере, 0,05 мас.% и предпочтительно, по меньшей мере, 0,01 мас.% С по отношению к весу композиции.

2. Гидравлическая минеральная композиция по п.1, отличающаяся тем, что содержит, мас.% по отношению к общему весу композиции:

3. Гидравлическая минеральная композиция по одному из пп.1 или 2, отличающаяся тем, что возможные галогениды выбирают из группы, в которую входят хлориды, фториды и иодиды.

4. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что минеральные оксиды выбирают из группы, в которую входят оксиды натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция.

5. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что одновременно содержит, по меньшей мере, оксиды серы, титана, бария, марганца, стронция и цинка.

6. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что матрица является кристаллической матрицей, и тем, что минеральные оксиды и возможные минеральные специфические галогениды составляют не более 7% от общего веса композиции.

7. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что матрица кристаллизована и содержит по отношению к общему весу матрицы:

минералогический состав А,

или минералогический состав В

8. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что минеральные оксиды выбирают из оксидов натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция и в случае необходимости галогениды выбирают из хлоридов, фторидов и йодидов.

9. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что она одновременно содержит, по меньшей мере, следующие оксиды: серы, титана, бария, марганца, стронция и цинка и в случае необходимости галогениды, которые выбирают из хлоридов, фторидов и йодидов.

10. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что минеральные оксиды выбирают из оксидов натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция и в случае необходимости галогениды, которые выбирают из хлоридов, фторидов и йодидов, матрица является кристаллической матрицей, а количество минеральных оксидов и необязательно галогенидов составляет не более 7% от общего веса композиции.

11. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что минеральные оксиды выбирают из оксидов натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция и в случае необходимости галогениды выбирают из хлоридов, фторидов и йодидов, матрица является кристаллической матрицей и содержит по отношению к общему весу матрицы:

минералогический состав А

или минералогический состав В

12. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что одновременно содержит, по меньшей мере, следующие оксиды: натрия, калия, хрома, никеля, кобальта, фосфора, цинка, серы, титана, бария, марганца и стронция и в случае необходимости галогениды, которые выбирают из хлоридов, фторидов и йодидов, и количество минеральных оксидов и необязательно галогенидов составляет не более 7% от общего веса композиции.

13. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что одновременно содержит, по меньшей мере, следующие оксиды: серы, титана, бария, марганца, стронция и цинка и в случае необходимости галогениды, которые выбирают из хлоридов, фторидов и йодидов, галогениды выбирают из хлоридов, фторидов и йодидов, матрица является кристаллической матрицей и содержит по отношению к общему весу матрицы:

минералогический состав А

или минералогический состав В

14. Гидравлическая минеральная композиция по любому из пп.1-2, отличающаяся тем, что матрица стеклообразная и содержит по отношению к общему весу матрицы:

минералогический состав А

или минералогический состав В

15. Цементный материал или гидравлическое вяжущее, отличающиеся тем, что содержат до 80 мас.% по отношению к общему весу полученного продукта, предпочтительно до 50 мас.% гидравлическую минеральную композицию по любому из пп.1-14.

16. Цементный материал или гидравлическое вяжущее по п.15, отличающиеся тем, что добавку к гидравлической минеральной композиции выбирают из группы, в которую входят портландцемент, глиноземистые цементы, природные или синтетические гипсы, фосфогипсы и их смеси.

17. Способ получения гидравлической минеральной композиции по любому из пп.1-14, отличающийся тем, что содержит:

а) получение материала, способного образовать матрицу на основе алюмосиликата кальция и магния с содержанием, по меньшей мере, равным 25 мас.%, предпочтительно, по меньшей мере, 30 мас.% от конечной гидравлической минеральной композиции, и содержащего определенное количество определенных в п.1 минеральных оксидов и в случае необходимости минеральных галогенидов, достаточное или не достаточное для получения в конечной гидравлической минеральной композиции содержания этих минеральных оксидов и, в случае необходимости, минеральных галогенидов, равного, по меньшей мере, 5 мас.% от конечной композиции;

б) добавление к материалу, способному образовать матрицу, когда он содержит недостаточное количество минеральных оксидов и возможных минеральных галогенидов, дополнительного материала, содержащего определенное количество минеральных оксидов и в случае необходимости специфических минеральных галогенидов, определенных в п.1, достаточное для получения в конечной гидравлической минеральной композиции содержания этих минеральных оксидов и в случае необходимости минеральных галогенидов, равного, по меньшей мере, 5 мас.% от конечной композиции;

в) сплавление продукта, полученного на этапе а), когда он содержит достаточное количество минеральных оксидов и возможных минеральных галогенидов, или продукта, полученного на этапе б), при температуре от 1450 до 1650°С, предпочтительно при минимальной температуре 1500°С и еще предпочтительнее при минимальной температуре 1550°С в восстановительной среде с частичным давлением кислорода, равным или меньшим 10-7 атмосфер, предпочтительно 10-7≤pO2≤10-5 атмосфер;

г) извлечение конечной гидравлической минеральной композиции.

18. Способ по п.17, отличающийся тем, что материал, способный образовать матрицу на основе алюмосиликата кальция и магния, выбирают из группы, в которую входят сталелитейные шлаки и пылевые отходы промышленных печей и тепловых электростанций.

19. Способ по любому из пп.17-18, отличающийся тем, что весовое соотношение между несгоревшим углеродом материала, способного образовать матрицу, и возможного дополнительного материала и углеродом восстановителя, добавленного для получения восстановительной среды, колеблется от 0,02 до 5.

20. Способ по любому из пп.17-18, отличающийся тем, что дополнительный материал выбирают из группы, в которую входят отходы сталелитейной промышленности, тепловых электростанций, цементных заводов и химической промышленности.

21. Способ по п.20, отличающийся тем, что весовое соотношение между несгоревшим углеродом в материале, способном к образованию матрицы, и в возможных добавляемых материалах по сравнению с углеродом восстанавливающего агента, добавленного для получения восстановительной атмосферы, составляет 0,02-5.

| JP 10218654 A, 18.08.1998 | |||

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2198857C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2001 |

|

RU2203246C2 |

| ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2072336C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

RU2031091C1 |

| WO 03068700 A1, 21.08.2003. | |||

Авторы

Даты

2009-08-27—Публикация

2004-12-16—Подача