Изобретение относится к области строительных материалов и изделий, а именно к расширяющим добавкам для изготовления безусадочных или расширяющихся продуктов, гидравлическим вяжущим с этими добавками и способам изготовления таких вяжущих.

Известно, что цементо-водные системы по окончании схватывания, когда в них можно закрепить метки и измерять расстояние между ними, начинают проявлять усадку, то есть объемную деформацию сокращения геометрических размеров, длящуюся до пяти лет. Больше половины из нее приходится на первые сутки, и если метки вставляют позже, то вообще не отмечают указанной первой части усадочных деформаций. Характерные величины линейной усадки, то есть усадки, измеряемой в одном из направлений, обычно вдоль длинной стороны образца твердеющей цементо-водные системы, в течение 24 ч - 1 года у отдельных видов затвердевших цементо-водных систем следующие: для цементного камня (затвердевшего цементного теста нормальной густоты) - до 3 мм/м, для строительного раствора, включающего цемент, песок и воду: с соотношением ингредиентов (по массе) цемент : песок : вода 1:1: 0,35 - до 1,5 мм/м, с соотношением 1 : 3 : 0,4 - до 0,8 мм/м, а для бетона с соотношением ингредиентов (по массе) цемент : песок : щебень : вода 1:2:4: 0,5 - до 0,15 мм/м. Далее усадка обычно затухает во времени по логарифмическому закону. В. Михаэлис в 1905 г. объяснил усадку и ее затухание тем, что основные гидраты портландцемента и/или его разновидностей - гели - претерпевают уменьшение объема при синерезисе, то есть отделении воды, в том числе в результате ее отсоса как под влиянием капиллярных сил с последующим испарением (физическая усадка), так и под влиянием химических реакций связывания воды остатками частиц исходного цемента (химическая усадка). Указанные наименования видов усадки ввел Т. Пауэрс в 1947 г. Ч. Пикетт в 1957 г. оценил в указанных цементо-водных системах при различных водоцементных отношениях (В/Ц) доли каждого из видов усадки и пришел к выводу, что при В/Ц 0,3 - 0,6 они одного порядка величины, причем при меньших значениях В/Ц доля химической усадки - более 60% общей величины объемных деформаций, а при больших - доля физической усадки более 60% указанной общей величины [1]. Усадочные швы в бетонных конструкциях и сооружениях, предложенные во Франции в 1871 г. для предотвращения трещинообразования от усадочных деформаций, осложняют бетонные работы, поэтому цемент, не подверженный усадке, например, расширяющийся или, по крайней мере, безусадочный целесообразно изготавливать и применять хотя бы для упрощения бетонирования конструкций и сооружений. Очевидно также, что эти цементы предотвращают трещинообразование от деформаций, связанных с физической и химической усадкой цементного камня как на поверхности изделий и конструкций, строительных растворов, фасадных слоев и штукатурок, так и внутри бетонных и железобетонных массивов, обеспечивая тем самым монолитность строительных изделий, деталей и сооружений и затрудняя доступ воды и других агрессивных агентов внешней среды в объемы указанных материалов, называемых также цементными продуктами. Кроме того, безусадочные и расширяющиеся цементы обеспечивают защиту от контакта указанных агентов со стальной арматурой в армоцементе и железобетоне, перекрывая каналы и поры на границах арматуры и бетона. Все это повышает долговечность строительных и архитектурных элементов из цементного камня и строительных растворов, а также армоцементных, бетонных и железобетонных изделий, конструкций, зданий и сооружений.

Безусадочные и расширяющиеся цементы известны в течение уже около 180 лет, принимая во внимание, что цемент, предложенный Е. Челиевым в России в 1821 г., судя по его химическому составу, опубликованному по данным химического анализа, выполненного по сохранившемуся образцу И. Б. Значко - Яворским в 1955 г., был сульфоалюминатным и, следовательно, расширяющимся. Первым в XX веке сведения о расширяющемся при его твердении после затворения водой цементе, полученном путем введения в портландцемент расширяющей добавки, с данными по результатам измерений деформаций начального расширения продукта твердения и его последующей усадки опубликовал А. Лоссье (Франция [2]). В качестве безусадочных или расширяющихся продуктов им были получены твердеющая цементо-водная суспензия, или цементный камень, твердеющий строительный раствор, полученный затворением смеси расширяющегося цемента и песка водой, и бетон, полученный затворением водой смеси указанного цемента, мелкого заполнителя (песка) и крупного заполнителя (щебня или гравия). При этом их начальное расширение было или примерно равно последующей усадке (для безусадочных продуктов) или превышало последующую усадку (для расширяющихся продуктов).

В качестве расширяющей добавки в составе расширяющегося или безусадочного цемента Лоссье взял сульфоалюминатный клинкер (САК), полученный обжигом до спекания при 1250-1300oС смеси известняка, боксита и гипса. Минералогический состав такого клинкера, как показала Т.А. Рагозина спустя 20 лет [3], включал открытую ею новую составляющую - сульфоалюминат кальция с валовой формулой 4 СаО • 3Аl2О3 • SO3 (сокращенно -  ; здесь и ниже используется сокращенная нотация химических соединений и минералов, общепринятая в химии цемента: Аl2O3 = А, СаО = С, Fе2О3 = F, H2O = Н, К2О = К, MgO = M, Na2O = N, SiO2 = S,

; здесь и ниже используется сокращенная нотация химических соединений и минералов, общепринятая в химии цемента: Аl2O3 = А, СаО = С, Fе2О3 = F, H2O = Н, К2О = К, MgO = M, Na2O = N, SiO2 = S,  , сульфидная сера

, сульфидная сера  ). Кроме того, в составе этого клинкера она установила присутствие следующих составляющих: двухкальциевого силиката (белита, C2S), майенита (C12A7) и ангидрита

). Кроме того, в составе этого клинкера она установила присутствие следующих составляющих: двухкальциевого силиката (белита, C2S), майенита (C12A7) и ангидрита  . Однако Лоссье не сумел обнаружить указанного сульфоалюмината кальция, поэтому регулировать минералогический состав такой добавки для него было затруднительно. Исходя из этого, и содержание указанной добавки на основе САК в составе безусадочного цемента Лоссье принимал с запасом: в указанной публикации содержание добавки в цементе для расширяющихся продуктов составляло подчас 20% и более, а для безусадочных - не менее 16%. В этой связи полученный Лоссье расширяющийся цемент не мог быть назван расширяющимся портландцементом, поскольку по определению, содержащемуся во французском стандарте того времени, портландцемент мог включать не более 5 мас.% посторонних добавок.

. Однако Лоссье не сумел обнаружить указанного сульфоалюмината кальция, поэтому регулировать минералогический состав такой добавки для него было затруднительно. Исходя из этого, и содержание указанной добавки на основе САК в составе безусадочного цемента Лоссье принимал с запасом: в указанной публикации содержание добавки в цементе для расширяющихся продуктов составляло подчас 20% и более, а для безусадочных - не менее 16%. В этой связи полученный Лоссье расширяющийся цемент не мог быть назван расширяющимся портландцементом, поскольку по определению, содержащемуся во французском стандарте того времени, портландцемент мог включать не более 5 мас.% посторонних добавок.

По мнению Лоссье, механизм расширения цемента с добавкой на основе САК сводится к кристаллизации повышенного по сравнению с обычным портландцементом содержания в гидратных новообразованиях фазы гидросульфоалюмината кальция, называемой в настоящее время кратко "трисульфат"; эта фаза была открыта в составе гидратных новообразований обычного портландцемента Эженом Канддо (1892); подробнее она охарактеризована ниже. Ее расширяющий эффект обусловлен обрастанием быстро растущими многоводными кристаллами трисульфата основного кальциево-силикатного гелеобразно-кристаллического сростка твердеющей цементо-водной системы, прочность которого обеспечивает все основные технические свойства цемента. Этот сросток в современной научно-технической литературе называют матрицей указанной системы, а портландцементный клинкерный ингредиент, обеспечивающий прочность, называют матричным [4]. Для синтеза указанного трисульфата из  в воде затворения цементных продуктов требуются дополнительные количества сульфата кальция, а также оксид кальция. Источниками первого является ангидрит - один из компонентов САК - в дополнение к гипсовому ингредиенту цемента. Оксид кальция в гидратной форме получается в результате гидролиза алита (C3S) - основного минерала портландцементного клинкера - водой затворения. Таким образом, для расширения требуется взаимодействие в жидкой фазе указанных цементных продуктов четырех реагентов: сульфоалюмината кальция и ангидрита из САК добавки, алита из клинкерного и сульфата кальция - из гипсового компонентов матричного ингредиента вяжущего. Встреча четырех реагентов в жидкой фазе цементо-водной системы, протекающая с диффузионным контролем и в этой связи зависящая от содержания воды в твердеющей цементо-водной системе, предопределяет медленное течение синтеза трисульфата и соответственно - процесса расширения цементных продуктов и его зависимость от В/Ц. Это вносит неопределенность, как в процесс расширения, так и в потребное содержание расширяющей добавки в составе расширяющего или безусадочного цемента. Однако главную долю неопределенности в процесс расширения цемента, включающего добавку САК, по Лоссье, вносит минерал майенит (C12A7), входящий в состав добавки Лоссье. Причина состоит в том, что этот минерал при гидратации проходит стадию разделения продуктов по основности, образуя, с одной стороны, низкоосновный, т.е. вовсе не содержащий кальция гидрогель глинозема состава Аl(ОН)3 и/или АlO(ОН), в целом сокращенно обозначаемый А - Н (G) (здесь тире - знак неполноты определенности состава фазы, G - гель), а с другой стороны - наиболее высокоосновную из известных гидроалюминатных фаз - фазу Ассарсона - Флинта - Уэллса (АФУ) С6АН36 (состав этой фазы приводится по данным работ 90-х годов - Пюльмана с сотр. ). Вследствие активного поглощения указанными продуктами гидратации С12А7 соответственно воды - гидрогелем А-Н (G), а также воды и извести в гидратной форме - фазой С6АН36, в жидкой фазе цементо-водной системы возникает недостаток свободной воды и извести, препятствующий образованию упомянутого трисульфата и расширению цемента. Фаза АФУ существует примерно около 20 минут, после чего распадается на гидроалюминаты кальция С4АН13-19 и C2AH8-11 а также гидроксид кальция СН. Эти гидроалюминаты дополнительно осушают указанную систему при своем образовании. Кроме того, указанный гидрогель препятствует упомянутой выше реакции между тремя реагентами, существенно усиливая диффузионный барьер. Поэтому в присутствии C12A7, особенно при его максимальном количестве (по оценке А. Лафюма, анализировавшего в 1938 г. САК, изготовленный Лоссье, содержание этого минерала в нем колебалось в пределах от 5 до 15 мас. %), эффективность добавки Лоссье как расширяющего агента существенно снижалась, и именно в присутствии майенита требовалось вводить добавку Лоссье в расширяющийся цемент в повышенном количестве, а именно до 20% и более. Этим обусловлена неопределенность свойств расширяющейся добавки Лоссье: заранее, то есть до завершения обжига до спекания данной партии сульфоалюминатного клинкера по Лоссье, было невозможно предсказать расширяющиеся свойства его добавки, а после обжига требовалось непременно производить прикидочные эксперименты, чтобы определить, в каких количествах эту добавку следует вводить в цемент для достижения безусадочности, а в каких - для достижения расширения цемента. Тем не менее, в любых случаях уже отсутствие усадки и тем более - расширение цемента повышает степень водонепроницаемости цементных продуктов.

в воде затворения цементных продуктов требуются дополнительные количества сульфата кальция, а также оксид кальция. Источниками первого является ангидрит - один из компонентов САК - в дополнение к гипсовому ингредиенту цемента. Оксид кальция в гидратной форме получается в результате гидролиза алита (C3S) - основного минерала портландцементного клинкера - водой затворения. Таким образом, для расширения требуется взаимодействие в жидкой фазе указанных цементных продуктов четырех реагентов: сульфоалюмината кальция и ангидрита из САК добавки, алита из клинкерного и сульфата кальция - из гипсового компонентов матричного ингредиента вяжущего. Встреча четырех реагентов в жидкой фазе цементо-водной системы, протекающая с диффузионным контролем и в этой связи зависящая от содержания воды в твердеющей цементо-водной системе, предопределяет медленное течение синтеза трисульфата и соответственно - процесса расширения цементных продуктов и его зависимость от В/Ц. Это вносит неопределенность, как в процесс расширения, так и в потребное содержание расширяющей добавки в составе расширяющего или безусадочного цемента. Однако главную долю неопределенности в процесс расширения цемента, включающего добавку САК, по Лоссье, вносит минерал майенит (C12A7), входящий в состав добавки Лоссье. Причина состоит в том, что этот минерал при гидратации проходит стадию разделения продуктов по основности, образуя, с одной стороны, низкоосновный, т.е. вовсе не содержащий кальция гидрогель глинозема состава Аl(ОН)3 и/или АlO(ОН), в целом сокращенно обозначаемый А - Н (G) (здесь тире - знак неполноты определенности состава фазы, G - гель), а с другой стороны - наиболее высокоосновную из известных гидроалюминатных фаз - фазу Ассарсона - Флинта - Уэллса (АФУ) С6АН36 (состав этой фазы приводится по данным работ 90-х годов - Пюльмана с сотр. ). Вследствие активного поглощения указанными продуктами гидратации С12А7 соответственно воды - гидрогелем А-Н (G), а также воды и извести в гидратной форме - фазой С6АН36, в жидкой фазе цементо-водной системы возникает недостаток свободной воды и извести, препятствующий образованию упомянутого трисульфата и расширению цемента. Фаза АФУ существует примерно около 20 минут, после чего распадается на гидроалюминаты кальция С4АН13-19 и C2AH8-11 а также гидроксид кальция СН. Эти гидроалюминаты дополнительно осушают указанную систему при своем образовании. Кроме того, указанный гидрогель препятствует упомянутой выше реакции между тремя реагентами, существенно усиливая диффузионный барьер. Поэтому в присутствии C12A7, особенно при его максимальном количестве (по оценке А. Лафюма, анализировавшего в 1938 г. САК, изготовленный Лоссье, содержание этого минерала в нем колебалось в пределах от 5 до 15 мас. %), эффективность добавки Лоссье как расширяющего агента существенно снижалась, и именно в присутствии майенита требовалось вводить добавку Лоссье в расширяющийся цемент в повышенном количестве, а именно до 20% и более. Этим обусловлена неопределенность свойств расширяющейся добавки Лоссье: заранее, то есть до завершения обжига до спекания данной партии сульфоалюминатного клинкера по Лоссье, было невозможно предсказать расширяющиеся свойства его добавки, а после обжига требовалось непременно производить прикидочные эксперименты, чтобы определить, в каких количествах эту добавку следует вводить в цемент для достижения безусадочности, а в каких - для достижения расширения цемента. Тем не менее, в любых случаях уже отсутствие усадки и тем более - расширение цемента повышает степень водонепроницаемости цементных продуктов.

Известна также расширяющая добавка для изготовления безусадочных или расширяющихся продуктов при ее введении в цемент, включающая природный минерал алунит [КАl3(SO4)2(ОН)6] . При ее добавлении в состав цемента в обожженном состоянии (после дегидратации при 650 - 800oС) в количестве 10% портландцемент приобретает свойство лишь более быстрого твердения в ранние сроки, но не становится безусадочным (Ф.Л. Глекель, 1947), и лишь при введении его в количестве 18-20% (К. С. Кутателадзе, Т. Г. Габададзе, 1955 - 1965) можно получить безусадочные и расширяющиеся цементы [5]. В последнем обзоре по алуниту показано, что при повышенном содержании гипса и введении в цементе высокоалюминатной пуццоланы возможно расширение цемента, включающего необожженный алунит [6]. Недостаток добавки обожженного алунита также связан с неопределенностью состава продукта обжига, поскольку скорость взаимодействия в воде затворения добавки обожженного алунита с продуктами гидратации алюминатов кальция из матричного ингредиента расширяющегося или безусадочного цемента и с гидролитической известью из алита, также содержащегося в указанном цементе, и, наконец, с гипсовым камнем из состава указанного цемента, существенно зависит от остаточного содержания гидроксилов и калия в продукте обжига алунитовой руды. Недостаток добавки из необожженного алунита заключается в непостоянстве состава, скорости и полноты выхода анионов, включающих Аl2О3, в жидкую фазу цементо-водной суспензии. Причем известно, в частности, что лишь около половины вышедшего в указанную жидкую фазу Аl2О3 попадает в расширяющую фазу, а именно - в трисульфат, а остальная его часть - в алюмосиликатные гели, не влияющие на расширение. В обоих случаях так стабилизировать процесс изготовления алунитовых расширяющихся цементов, чтобы изменения содержания алунита в исходной руде, количества примесей в минерале алуните и гранулометрического состава подаваемого на обжиг продукта дробления исходной руды или продукта помола сырого алунита в цементе, а также колебания режима обжига и растворимости продуктов обжига и помола не сказывались на постоянстве состава и свойств готовой добавки, не удавалось.

Известна также расширяющая добавка на основе сульфоалюминатного клинкера для изготовления безусадочных или расширяющихся продуктов при ее введении в портландцемент и/или его разновидности, включающая компоненты: минеральный: сульфоалюминатный клинкер (САК); органические: ароматическую кислоту и высшую жирную кислоту, вводимая в портландцемент и/или его разновидности в количестве 5 - 10% массы клинкерного ингредиента [7]. Физико-химический смысл этого технического решения заключается в поверхностном растворении сульфоалюмината кальция из САК при контакте последнего с ароматической кислотой с образованием комплексного соединения иона алюминия с ароматическими углеводородными радикалами, которое может существовать только в условиях защиты от атмосферной влаги и углекислоты благодаря изоляции, создаваемой присутствием высшей жирной кислоты. Однако эта идея, кстати говоря, отсутствующая в работе [7], являющейся чисто эмпирической, полностью обесценивается неконтролируемым присутствием в составе САК майенита (C12A7) или его галогенидных производных. Последние в связи со сверхстехиометрическим избытком в них кислородных атомов (более 0,3%) и соответственно исключительно высокой концентрацией катионных вакансий (А. Дживартнам, 1971) хемосорбируют в ходе протекающих быстрых побочных реакций указанные органические компоненты расширяющей добавки практически до начала их взаимодействия с сульфоалюминатом кальция. Поэтому указанная добавка, как показали поверочные опыты авторов настоящего изобретения, действует лишь при содержании 5 - 15% массы клинкерного ингредиента, причем только максимальное содержание ее в указанном диапазоне обеспечивает безусадочность или расширение получаемого продукта независимо от качества матричного ингредиента вяжущего.

Наиболее близким к предлагаемому изобретению в части расширяющей добавки (прототипом) является расширяющая добавка, содержащая компоненты: минеральный: сульфоалюминат кальция  , или моноалюминат кальция СА, или майенит С12А7 или смесь указанных минералов с мольным отношением С/А менее 3, а также сульфат кальция в форме ангидрита

, или моноалюминат кальция СА, или майенит С12А7 или смесь указанных минералов с мольным отношением С/А менее 3, а также сульфат кальция в форме ангидрита  или гипса С•SH2 в массовом соотношении с сульфоалюминатом или алюминатом кальция примерно 1 : 2, и органический - любой жидкий гидрофобизатор, в том числе жирную кислоту [31], при следующем содержании указанных компонентов (% от веса цемента):

или гипса С•SH2 в массовом соотношении с сульфоалюминатом или алюминатом кальция примерно 1 : 2, и органический - любой жидкий гидрофобизатор, в том числе жирную кислоту [31], при следующем содержании указанных компонентов (% от веса цемента):

Минеральный компонент - 9 - 60

Органический компонент - 0,1- 1,5

Высокое содержание этой добавки в смеси с вяжущим, повышенная стоимость готового расширяющего или безусадочного цемента и пониженное количество последнего из единицы массы указанной добавки - главные недостатки технического решения согласно прототипу.

Задачей изобретения является устранение указанных недостатков путем достижения существенно меньшего содержания расширяющей добавки в готовом продукте по сравнению с прототипом путем освобождения расширяющей фазы в твердеющей водно-вяжущей системе от побочных реакций.

Указанная задача решается тем, что в расширяющей добавке на основе сульфоалюминатного клинкера для изготовления безусадочных или расширяющихся продуктов при их введении в гидравлическое вяжущее, включающее матричный ингредиент, а именно портландцемент и/или его разновидности, минеральный - сульфоалюминатный клинкер и органический - жирную кислоту, органический компонент содержит жирную кислоту - высшую и дополнительно - ароматическую кислоту, а сульфоалюминатный клинкер имеет состав, мас.%:

Низкоосновный сульфоалюминат кальция - 20 - 65

Высокоосновный сульфоалюминат кальция - 15 - 30

Двухкальциевый силикат - 0,5- 55

Монокальциевый алюминат - 1-5

Ангидрит - 3 - 10

Примеси - Остальное

при мас. соотношении в составе указанной добавки указанных минерального компонента и каждой из указанных кислот в органическом компоненте 1: 0,025 - 0,3: 0,02 - 0,2 соответственно.

В варианте изобретения расширяющая добавка в качестве низкоосновного сульфоалюмината кальция включает минерал с валовой формулой 4СаО•3Аl2O3•SO3, в качестве высокоосновного сульфоалюмината кальция - минерал с валовой формулой (7-9)СаО•(2-3)Аl2O3•2SO3, в качестве двухкальциевого силиката - минерал с валовой формулой (1,8 - 2,3)СаО•SiO2, в качестве монокальциевого алюмината - минерал с валовой формулой СаО•Аl2О3 и в качестве ангидрита - минерал с валовой формулой CaSO4.

В другом варианте изобретения в качестве ароматической кислоты она содержит бензойную кислоту, а в качестве высшей жирной кислоты - стеариновую кислоту или олеиновую кислоту, или смесь последних в мас. соотношении от 1 : 5 до 5 : 1 соответственно.

В следующем варианте изобретения расширяющая добавка содержит указанные кислоты в виде их растворов и/или расплавов.

Сущность изобретения в части расширяющей добавки заключается в том, что в составе САК согласно изобретению, полученном обжигом до спекания в восстановительной среде, отсутствует майенит (С12А7) при условии, что химический состав сырьевой смеси для САК берут с избытком извести для формирования при обжиге высокоосновного сульфоалюмината кальция и завершения обжига в период от образования до полного разложения последнего. Такой новый вид САК с высокоосновным сульфоалюминатом кальция и при практическом отсутствии майенита и свободного оксида кальция впервые экспериментально получен авторами настоящего изобретения. При применении в составе указанной добавки такого САК побочные реакции органических компонентов указанной добавки с майенитом и/или его производными исключаются, и органические компоненты добавки полностью расходуются на указанные выше комплексные соединения иона алюминия и их защиту от окружающей среды. Именно это позволяет коренным образом сократить потребное количество расширяющей добавки для придания указанному цементу безусадочности или расширения по сравнению с аналогичными добавками, известными из уровня техники.

При этом расширяющей добавкой, содержащей указанные сульфоалюминаты кальция, в присутствии гидролитической извести, выделяемой алитом (С3S) портландцементного клинкера из вяжущего при его гидролизе в жидкую фазу цементо-водной системы, и в присутствии дополнительных (помимо содержащихся в САК) количеств триоксида серы в указанной жидкой фазе из растворяющихся примесей в портландцементном клинкере и из гипсового камня указанного вяжущего, синтезируется дополнительное количество AFt-фазы, а именно трехсульфатной формы гидросульфоалюмината кальция, сокращенно - трисульфата (чистая, без примесей железа и других разновидность этого минерала имеет валовую формулу 3СаО • Аl2O3 • 3CaSO4 • 32H2O, или, по сокращенной нотации, принятой в химии цемента, -  и называется эттрингитом - от местечка Эттринген в Германии, где данный минерал впервые обнаружен в природе). Этот гидросульфоалюминат кальция образуется также и в жидкой фазе водной суспензии обыкновенного портландцемента в результате реакции между трехкальциевым алюминатом (С3А) из клинкерного ингредиента и гипсовым камнем (

и называется эттрингитом - от местечка Эттринген в Германии, где данный минерал впервые обнаружен в природе). Этот гидросульфоалюминат кальция образуется также и в жидкой фазе водной суспензии обыкновенного портландцемента в результате реакции между трехкальциевым алюминатом (С3А) из клинкерного ингредиента и гипсовым камнем ( ). В этом случае он содержит различные примеси и называется кратко "трисульфат", поскольку его валовая формула включает три молекулы сульфата кальция. При гидратации обыкновенного портландцемента трисульфат формируется сначала в виде геля, как показано А. Эмануэльсон с сотр. [8] в 1997 г., а затем кристаллизуется в виде столбчатых волокон трубчатого строения, образующих сростки. Обычно такой трисульфат снижает усадочные деформации цементо-водных систем, но лишь образующийся при гидратации САК трисульфат сразу образует микрокристаллы, которые растут до крупных размеров - 10 - 50 мкм, что и приводит к расширению. Для трисульфата, полученного в результате взаимодействия в жидкой фазе продуктов гидратации глиноземистого цемента, гипса и извести, это установлено в работе [9]. Когда гетерогенная реакция образования трисульфата заканчивается в результате исчерпания ингредиентов, для которых доступен взаимный контакт в жидкой фазе, цементный камень, строительный раствор или бетон благодаря начальной матрице - первичному скелету на основе сростка кристаллов трисульфата - характеризуется меньшей усадкой или расширением по сравнению с аналогичными материалами без указанной добавки, и эти изменения деформативных свойств указанных материалов являются необратимыми.

). В этом случае он содержит различные примеси и называется кратко "трисульфат", поскольку его валовая формула включает три молекулы сульфата кальция. При гидратации обыкновенного портландцемента трисульфат формируется сначала в виде геля, как показано А. Эмануэльсон с сотр. [8] в 1997 г., а затем кристаллизуется в виде столбчатых волокон трубчатого строения, образующих сростки. Обычно такой трисульфат снижает усадочные деформации цементо-водных систем, но лишь образующийся при гидратации САК трисульфат сразу образует микрокристаллы, которые растут до крупных размеров - 10 - 50 мкм, что и приводит к расширению. Для трисульфата, полученного в результате взаимодействия в жидкой фазе продуктов гидратации глиноземистого цемента, гипса и извести, это установлено в работе [9]. Когда гетерогенная реакция образования трисульфата заканчивается в результате исчерпания ингредиентов, для которых доступен взаимный контакт в жидкой фазе, цементный камень, строительный раствор или бетон благодаря начальной матрице - первичному скелету на основе сростка кристаллов трисульфата - характеризуется меньшей усадкой или расширением по сравнению с аналогичными материалами без указанной добавки, и эти изменения деформативных свойств указанных материалов являются необратимыми.

В варианте изобретения учитывается, что составляющие САК не являются при обжиге минералами постоянной стехиометрии. Практически близкими к последней по составу всегда формируются низкоосновный сульфоалюминат и сульфат кальция. Остальные составляющие характеризуются непостоянством стехиометрии, хотя при накопленном опыте обжига это не препятствует решению основной задачи изобретения - получению безмайенитного САК. Преимущество нестехиометрического состава составляющих САК заключается в том, что в этом случае образующийся в жидкой фазе цементо-водной системы трисульфат содержит больше примесей, главным образом силикат-ионов (SiO4 4-и др.), что упрочняет сросток цементного камня на его основе и облегчает срастание расширяющей фазы с матрицей вяжущего, состоящей преимущественно из гидросиликатов кальция.

В другом варианте изобретения учитывается, что указанные ароматическая и жирная кислоты коренным образом модифицируют текстуру и состав расширяющей фазы - трисульфата в объеме цементного камня. Функция ароматической кислоты состоит в образовании органоминеральных комплексных соединений промежуточного характера, то есть существующих в течение короткого времени, на основе иона алюминия, извлекаемого ароматической кислотой из твердой фазы в результате ускорения ею поверхностного травления последней по сравнению с поверхностным травлением водой сульфоалюминатных составляющих САК. С этой точки зрения ароматическая кислота может быть названа травильным компонентом расширяющей добавки. В результате трисульфат образует высокодисперсные полимолекулярные пленки вокруг всех частиц указанного гидравлического вяжущего. Это приводит к так называемому ячеечному механизму расширения, обеспечиваемому ростом на полимолекулярной пленочной подложке кристаллов трисульфата вокруг всех твердых частиц цемента в цементо-водной суспензии. Из топологии следует, что при данном пространственном расположении (текстуре) расширяющей фазы максимальным образом используется кристаллизационное давление трисульфата для достижения безусадочности и/или расширения полученных продуктов. Функция высшей жирной кислоты состоит в защите указанных комплексных соединений иона алюминия от внешней среды (водяного пара, гигроскопической влаги, углекислоты) гидрофобной пленкой на основе двойного слоя Штерна до того момента, когда вода затворения проникнет к указанным полимолекулярным пленкам. После этого гидрофобные пленки с поверхности частиц снимаются по известному механизму [10] и выходят на поверхность цементных продуктов, а именно цементного камня, строительного раствора и/или бетона, повышая степень их водонепроницаемости.

В следующем варианте изобретения указанные кислоты могут быть представлены не в их исходных товарных состояниях, но в виде растворов или расплавов. Физический смысл этого технического решения заключается в том, что в действительности указанные кислоты в момент исполнения указанных выше функций в действительности находятся не в исходных, а именно в указанных модифицированных состояниях: при совместном помоле или перемешивании вяжущего с расширяющей добавкой в точках контактов частиц гомогенизируемых веществ образуются раствор ароматической кислоты в гигроскопической влаге, окружающей каждую частицу вяжущего и расширяющей добавки ОН--слоями, испаряющимися в точечных высокотемпературных зонах указанных контактов при соударении частиц и мелющих тел в процессе помола, где развивается температура до 550oС (Боуден и Тейбор, 1955), или при контактном трении в точках зацеплений частиц во время помола и/или тщательного перемешивания, где развивается температура до 200oС [11]. Именно в этих точках возникают указанные ароматические комплексы ионов алюминия, образуемые путем хемосорбционного взаимодействия с ионами алюминия внешнего атомного слоя поверхности содержащих алюминий составляющих САК. В этих же точках плавятся и соответственно образуются точечные зоны расплавов высших жирных кислот, защищающие от внешней среды возникшие в указанных точках ароматические комплексы ионов алюминия. Таким образом, в готовом цементном продукте, включающем расширяющую добавку согласно изобретению, указанные органические компоненты расширяющей добавки представлены именно в указанных формах растворов и/или расплавов, распределенных в виде пленок по поверхности частиц указанного вяжущего и расширяющей добавки.

Сущность изобретения в части указанной добавки становится более ясной из примера его осуществления, представленного ниже.

Пример 1. Для получения добавки согласно изобретению в первой серии опытов, проводимой в лабораторных условиях, используют:

исходные материалы:

компоненты добавки: принятые обозначения: сульфоалюминатный клинкер - САК, обожженный в нормальной среде САК1, в восстановительной среде - САК2; ароматическая кислота АК, в том числе бензойная - АК1, сульфобензойная, или бензолсульфокислота - АК2; высшая жирная кислота - ВЖК, в том числе стеариновая - ВЖКС, олеиновая - ВЖКО. Ниже приведены данные минералогического состава портландцементных клинкеров - согласно количественному петрографическому анализу; данные минералогического состава САК - согласно инструментальным методам анализа: С12А7 - по данным инфракрасной спектроскопии (наличию полосы поглощения ИК-спектров при частоте 0,640 м-1, соответствующей AlVI - атому алюминия в шестерной координационной группе), высокоосновного сульфоалюмината кальция - по данным рентгенографического анализа согласно набору рефлексов по Клейну - Трокселлу [12], низкоосновного сульфоалюмината кальция, монокальциевого алюмината, белита, ангидрита - по данным рентгенографического анализа согласно наборам рефлексов по Тейлору [13], примесей: алита (трехкальциевого силиката) - согласно наборам рефлексов по Малинину [14] . Валовые формулы минералов переменного состава определяли по методу селективного химического анализа в модификации Паниной и сотр. [15].

Фазовый состав сульфоалюминатных клинкеров (мас.%):

САК1:  ,

,  C2S 38, СА 10, С

C2S 38, СА 10, С  13, примеси: С12A7 5, C3S 2, свободный оксид кальция 1, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1;

13, примеси: С12A7 5, C3S 2, свободный оксид кальция 1, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1;

САК2А:  ,

,  , C2S 33, СА 5, С

, C2S 33, СА 5, С  10, примеси: С12A7 0,3, С3S 0,5, свободный оксид кальция 0,5, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 0,7;

10, примеси: С12A7 0,3, С3S 0,5, свободный оксид кальция 0,5, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 0,7;

САК2Б:  ,

,  , C2S 12, СА 1, С

, C2S 12, СА 1, С  3, примеси: С12A7 2, С3S 0,5, свободный оксид кальция 0,2, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1,3;

3, примеси: С12A7 2, С3S 0,5, свободный оксид кальция 0,2, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1,3;

САК2В:  ,

,  , C2S 24, СА 2, С

, C2S 24, СА 2, С  6, примеси: С12A7 1, С3S 3, свободный оксид кальция 0,9, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1,1;

6, примеси: С12A7 1, С3S 3, свободный оксид кальция 0,9, остальные, преимущественно соединения щелочных металлов в пересчете на Na2O - 1,1;

АК1 - бензойная кислота техническая (валовая формула C6H5COOH), марки А, порошок белого цвета;

АК2 - сульфобензойная кислота техническая (валовая формула С6Н5SО3Н), порошок белого цвета;

ВЖКС - кислота стеариновая техническая (валовая формула C18H36O2), марки Т-3, хлопья белого цвета;

ВЖКО - кислота олеиновая техническая (валовая формула C18H34O2), жидкость со слабым характерным запахом.

Добавку согласно изобретению готовят путем смешения компонентов в лабораторной мешалке ЛМ1 цилиндрического типа длиной 30 см и диаметром 5 см, заполненной стальными шариками диаметром 1,0-1,2 см на 15 об.% при порошкообразных компонентах добавки и на 30 об.% при смеси порошкообразных и жидких компонентов добавки, в течение 20 мин.

Ингредиенты указанных цементо-водных систем, а именно: цементо-водной суспензии и мелкозернистой бетонной смеси, в которые вводят добавку согласно изобретению:

портландцемент ПЦ1: из клинкера следующего химико-минералогического состава (мас. %): химический состав по главным оксидам: SiO2 21,80; Аl2O3 5,29; Fе2O3 5,09; CaO 65,35; MgO 0,84; SO3 0,38; R2O 0,58; в том числе К2О 0,47 и Na2O 0,27; сумма 99,33, расчетные характеристики: КН по Кинду 0,90; n 2,10; р 1,04; содержание остальных малых составляющих: Li2O≅0, ВаО 0,07, SrO 0,002, NiO 0,031, СоО 0,02, Мn2O3 0,095, Сr2О3 0,188, MoO 0,054, TiO2 0,02, P2O5 0,19, Cl2 0, F2 0; расчетный минералогический состав: C3S 58, C2S 19, С3А 5,4, C4AF 15,5, примеси - остальное. Содержание двуводного гипса - 2,15 мас.%;

вода техническая для бетонов и растворов по ГОСТ 23732-79.

Кроме того, мелкозернистый бетон для испытания добавки согласно изобретению включает следующие исходные материалы:

МЗ - мелкий заполнитель - песок кварцевый фракции 1-5 мм, содержащий, мас. %: кварц 97, полевые шпаты 2, темноцветные минералы - эпидот и другие примеси 1, при пустотности 38% по объему;

КЗ - крупный заполнитель - щебень гранитный фракции 5-10 мм, содержащий, мас. %: гранит 95, кварцит 3, слюду и другие примеси 2, при пустотности 45% по объему.

Все исходные материалы удовлетворяют требованиям соответствующих стандартов и технических условий.

Цементо-водную суспензию и мелкозернистую бетонную смесь с добавкой согласно изобретению готовят путем совмещения ингредиентов (способ совмещения описан в примере 3) в лабораторной мешалке принудительного действия, цилиндрической, с вертикальным быстроходным ротором, снабженным пропеллерной мешалкой, емкостью для перемешивания и выгрузки готового продукта по ГОСТ 30744-01. Время перемешивания - по секундомеру. Обычно продолжительность перемешивания всех ингредиентов на заключительной стадии, после введения добавки согласно изобретению и по прототипу и вяжущего, составляла 5 мин.

Для испытания добавки согласно изобретению в 1-й серии опытов ее вводят путем предварительного смешения с цементом, в испытываемый цементный материал по вариантам: α: цементное тесто (цементо-водная суспензия) с В/Ц, равным мас. отношению содержания воды и цемента в цементном тесте нормальной густоты, в данном случае 0,23; β: цементную растворную смесь, включающую портландцемент, воду и мелкий заполнитель в мас. соотношении 1 : 0,5 : 2; γ: цементную мелкозернистую бетонную смесь, включающую портландцемент, воду, мелкий и крупный заполнители в мас. соотношении 1 : 0,5 : 0,6 : 1,4.

Таким образом, измерения усадки и прочности проводят на образцах из твердеющей цементо-водной суспензии или из мелкозернистой бетонной смеси с В/Ц 0,23 и 0,5 соответственно.

Для испытания добавки согласно изобретению во 2-й серии опытов ее вводят в цемент путем более тщательного смешения, которое проводят в лабораторной двухкамерной мельнице периодического действия, футерованной чугунными бронеплитами, с размерами каждой камеры: длина 0,28 м, диаметр 0,5 м, частота вращения 48 мин-1, мощность привода 1,1 кВт, частота вращения двигателя 930 мин-1, мелющая загрузка на каждую камеру (при навеске портландцемента примерно по 10 кг в каждую камеру): цильпебс ⊘ 20 мм • L 32 мм 5 кг, длительность смешения - 15 мин. Далее полученную смесь портландцемента и добавки в заданных соотношениях испытывают в составе трех вариантов цементо-водной суспензии и мелкозернистого бетона, аналогичных упомянутым под теми же наименованиями α,β и γ.

Цементо-водную суспензию по варианту α (цементное тесто) готовят по ГОСТ 310.3-76 вручную; мелкозернистую бетонную смесь по вариантам β и γ готовят по ГОСТ 30744-01 с использованием описанной выше пропеллерной мешалки. Из приготовленных материалов изготавливают стандартные образцы-призмы (балочки) размерами 4 • 4 • 16 см для физико-механических испытаний твердеющей цементо-водной суспензии, мелкозернистого бетона без добавки, с известной добавкой согласно прототипу и с добавкой согласно изобретению; испытание образцов осуществляют по показателям: прочности при изгибе и сжатии по методике ГОСТ 310.4-81. Для измерения линейных деформаций образцов указанных материалов при твердении, а именно деформаций усадки/расширения из приготовленных материалов изготавливают образцы-призмы размерами 2 • 2 • 13 см следующим образом. На стальном листе, которым облицована поверхность лабораторного стола, собирают формы для изготовления указанных образцов, включающие каждая прямоугольный металлический поддон, на который устанавливают стальную раму, включающую три гнезда для формования призм. В центрах торцевых стенок (2•2 см) каждого гнезда имеются полусферические углубления, которые заполняют пластилином. В последний на глубину 2 - 3 мм вдавливают стальные шарики диаметром 5 или 6 мм, закрепляя их тем самым на стенках гнезд в раме. Затем раму встряхивают несколько раз, ударяя о край стальной облицовки стола для проверки прочности закрепления шариков. Убедившись, что шарики держатся крепко, подготовленные рамы устанавливают на стальные поддоны. Места соприкосновения рам с поддонами тщательно замуровывают горячей смазкой, состоящей из смеси парафина и канифоли (3 : 1) по 4 г на каждую раму. Затем формы заполняют указанными материалами и уплотняют так же, как это делают при изготовлении образцов для испытания прочности по ГОСТ 310.4-81, т.е. на вибростоле с частотой колебаний 3000 мин-1, предварительно жестко закрепляя формы на вибростоле с помощью механических зажимов.

Через 48±2 ч после затворения указанных материалов призмы с установленными в их торцах шариками извлекают из форм, маркируют и тотчас помещают в воздушно-влажную среду с относительной влажностью (W) не менее 95% и температурой 20±3oС (среда 1). Далее линейные размеры образцов измеряют через установленные сроки и сравнивают с первым измерением, выполненным сразу после распалубки. Для сравнения аналогичным образом измеряют показатели линейной деформации образцов, твердевших в воздушно-сухих условиях (W поддерживается равной 65±5% при температуре 20±3oС - среда 2). Срок последнего измерения - 2 месяца, как известно [16], достаточен для получения оценочных значений линейных деформаций образцов из твердеющей цементо-водной суспензии (цементного камня) и мелкозернистого бетона при условии, что предыдущий замер дал результат, отличающийся от конечного не более чем на 10%.

Для испытаний образцов на прочность при сжатии применяют стандартный гидравлический пресс с самоустанавливающейся верхней плитой, при изгибе (растяжении при изгибе) - испытательную машину для нагружения балочек по трехточечной схеме, при испытании усадочных деформаций - прибор по ГОСТ 11052-74 для измерения линейных деформаций усадки/расширения, снабженный часовым индикаторным микрометром со шкалой с делениями через 0,01 мм и двумя стрелками, из которых большая указывает доли миллиметра, а меньшая - миллиметры, причем каждый миллиметр соответствует полному обороту большой стрелки. Индикатор снабжен штырем с полусферическим углублением для плотного контакта с шариками, закрепленными на образцах, и закреплен на направляющих таким образом, что расстояние между первым показанием стрелок индикатора и нижним концом измерительной ячейки, в которую устанавливают призму, остается всегда постоянным, а затем изменяется по мере изменения линейных размеров призм.

Составы добавок согласно изобретению, использованные в опытах по примеру 1 и изготовленные посредством смешения составляющих, по массовым соотношениям таковы:

Д1: САК1 + АК1 + ВЖКС = 1 : 0,1 : 0,1 (по прототипу);

Д2: САК2А+АК1+ВЖКС=1 :0,1 :0,1;

Д3: САК2Б + AK 1 + ВЖКС + ВЖКО = 1 : 0,1 : (0,05 + 0,05);

Д4: САК2В + AK 1 + ВЖКС + ВЖКО = 1 : 0,025 : (0,1 + 0,1);

Д5: САК2В + AK 1 + ВЖКС = 1 : 0,3 : 0,2;

Д6: САК2В + AK 1 + ВЖКС + ВЖКО = 1 : 0,3 : (0,01 + 0,01).

Составы добавок согласно изобретению, изготовленные посредством домола САК с остальными компонентами, по массовым соотношениям таковы: Д7 - соответствует Д2, Д8 - Д3, Д9 - Д4, Д10 - Д5 и, наконец, Д11 соответствует Д6.

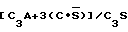

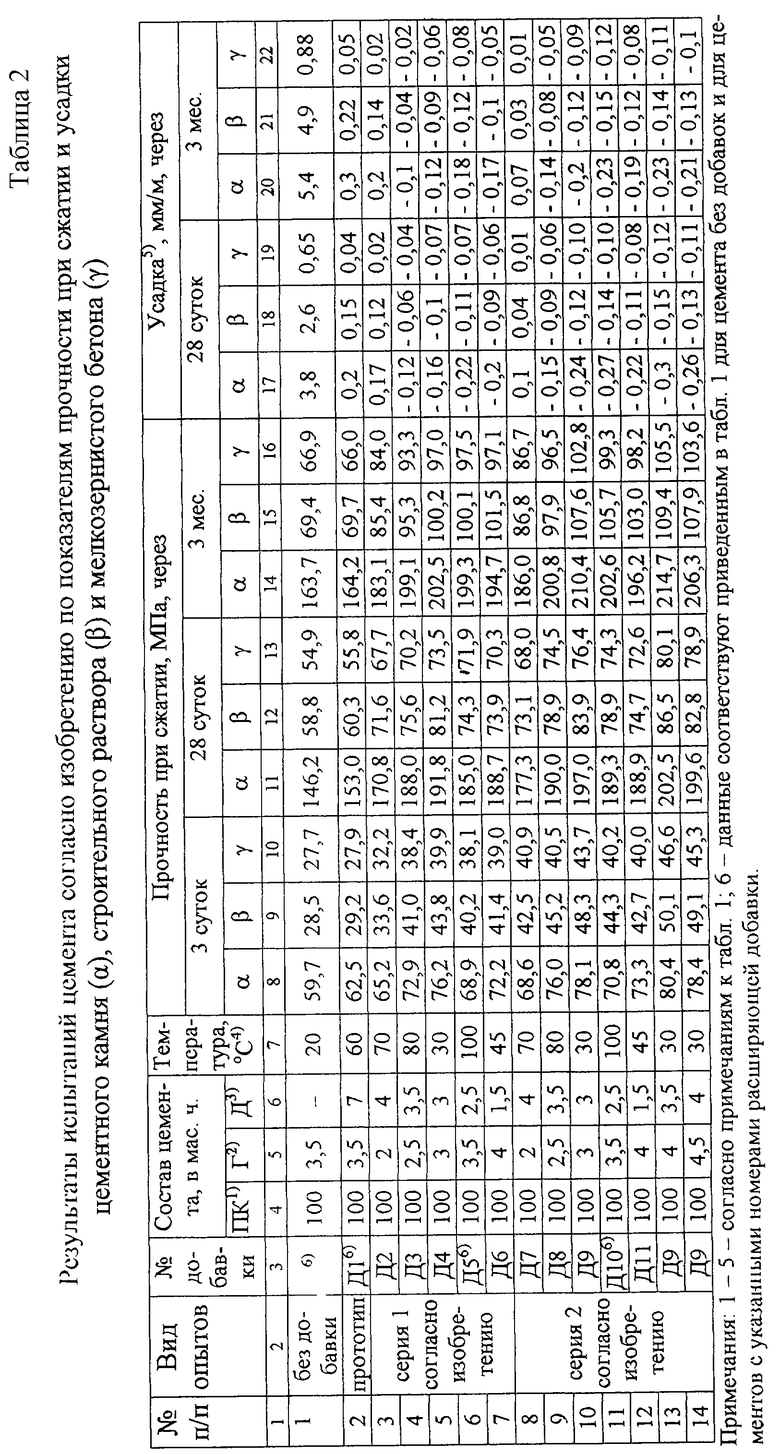

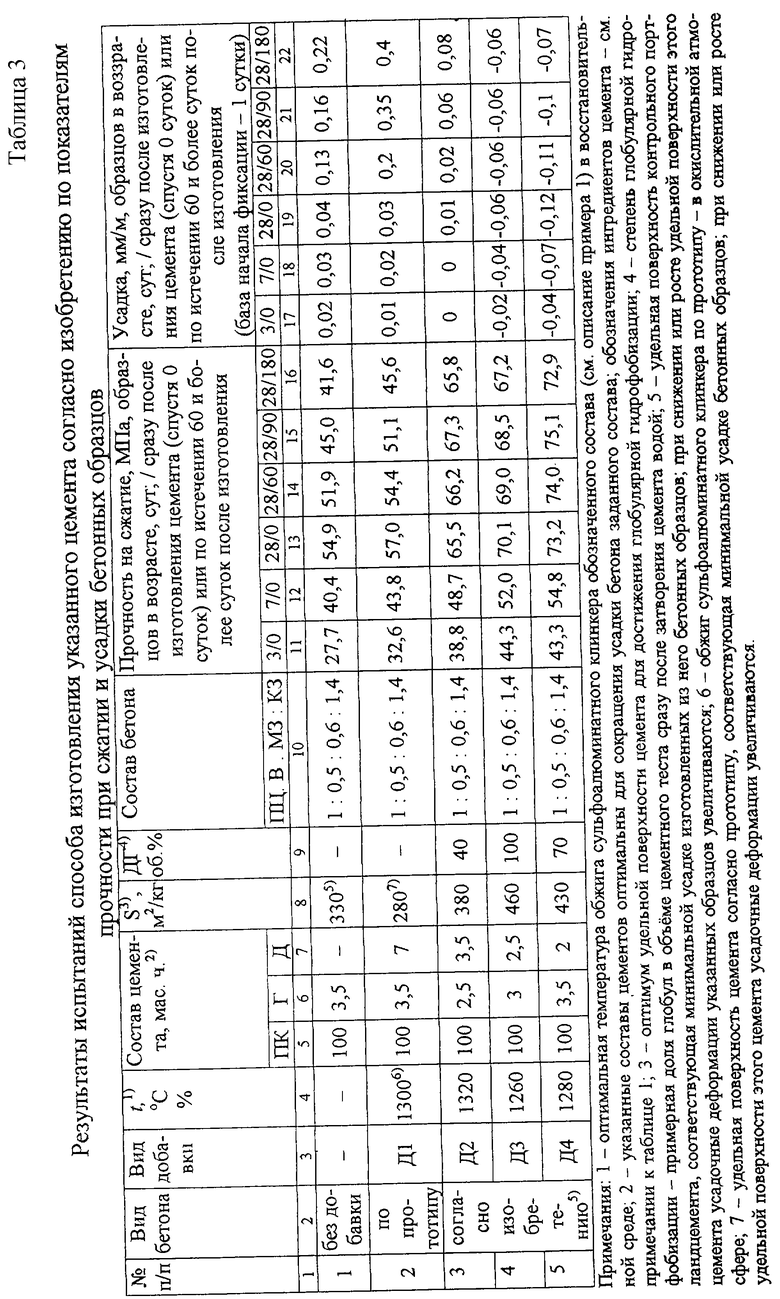

Состав цемента, в который вводят указанные добавки, представлен в таблице 1, строки 1-14.

Результаты испытаний в обеих сериях опытов приведены в таблице 1. Данные по усадке приведены при хранении образцов в среде 2, составы согласно изобретению - в строках 3 - 15, из них составы в строках 7, 8, 13 и 14 - оптимумы, в строках 3-6 и 9-12 - остальные составы. Приведенные данные сравнивают с результатами испытаний контрольного цемента без добавки - в строке 1 таблицы 1 и с составом цемента с добавкой согласно прототипу - в строке 2 той же таблицы. Указанные данные подтверждают существенный полезный эффект добавки согласно изобретению, а именно наличие расширения или значительное снижение усадки продуктов, включающих указанную добавку, при снижении ее расхода до 1,5 - 4% массы цемента, то есть в 1,7 - 4,7 раза по сравнению с прототипом, что приводит к решающему снижению себестоимости безусадочного портландцемента с добавкой согласно изобретению и к возможности широкого внедрения такого цемента в различных областях строительства и строительной индустрии. В среде 1 составы цементо-водных систем с добавкой согласно изобретению в течение сроков измерений являются расширяющимися с деформациями расширения цементного камня до 0,3 мм/м через 28 суток, что примерно соответствует расширяющемуся портландцементу, включающему около 25% расширяющейся добавки [5] и при нынешнем уровне себестоимости по крайней мере вдвое более дорогостоящему, причем столь значительное расширение недостижимо для цемента с добавкой согласно прототипу. Отметим, что наблюдается закономерная зависимость свойств указанных материалов с добавкой согласно изобретению от ее состава: добавка по прототипу, включающая значительное количество (около 5% С12А7), значительно менее эффективна; наилучшие результаты показывают добавки, содержащие повышенные количества обоих сульфоалюминатов кальция - высоко- и низкоосновного. Наличие олеиновой кислоты в смеси высших жирных кислот позволяет использовать более низкие температуры шихты смешения или домола добавки согласно изобретению. Использование другой ароматической кислоты вместо бензойной, в частности, сульфобензойной кислоты позволяет получить аналогичные результаты, с учетом свойств последней, в частности, ее довольно резкого запаха, поэтому ее содержание в указанной добавке снижают в указанных пределах до минимального. Следует отметить, что, как и кольматирующие добавки по ГОСТ 24211-91 "Добавки для бетонов. Общие технические требования", таблица 1, п. 19, согласно указанному стандарту, повышающие марку по водонепроницаемости цементных продуктов на 2 класса, расширяющая добавка согласно изобретению, как показывают эксперименты, проведенные его авторами, также повышает марку указанных продуктов по водонепроницаемости в той же степени, или более, в зависимости от состава цементных продуктов.

Таким образом, первая цель изобретения - создание добавки для придания безусадочности или расширения твердеющим цементо-водным системам, одновременно существенно ускоряющей их твердение и действующей при коренным образом сниженных концентрациях в цементе, а именно в пределах 1,5 - 4% массы цемента, достигнута. Из уровня техники подобный результат считается даже теоретически недостижимым, что следует из таблицы составов расширяющихся цементов, приведенных в последнем отечественном обзоре [17]. Приведенные выше характеристики позволяют использовать добавку согласно изобретению, как весьма эффективную, но для повышения качества и долговечности материалов, изготавливаемых с указанной добавкой, кроме того, необходимы выбор оптимального состава безусадочного портландцемента и использование разработанного способа изготовления указанного цемента согласно изобретению.

Анализируя уровень техники в области безусадочных и расширяющихся водонепроницаемых цементов, отметим, что из известных в настоящее время примерно 60 составов расширяющихся и безусадочных цементов все, нашедшие широкое практическое применение, кроме одного - гипсоглиноземистого расширяющегося цемента: продукта совместного помола глиноземистого клинкера или шлака с гипсовым камнем в мас. соотношении 7 : 3 по Будникову и Кравченко с расширением через 28 суток до 0,35% [5], являются модификациями портландцемента, и у всех без исключения расширение основано на образовании при гидратации повышенных по сравнению с портландцементом количеств трисульфата. Когда гетерогенная реакция образования трисульфата заканчивается в результате исчерпания хотя бы одного из ингредиентов, контактирующих между собой в жидкой фазе цементного камня, расширение последнего прекращается, и в дальнейшем он претерпевает усадку. В любой момент твердения фиксируемая величина объемного или линейного расширения цементо-водной системы есть разность деформаций начального расширения и длящейся усадки. У расширяющихся цементов начальное расширение превосходит длящуюся усадку, у безусадочных же цементов первоначальное расширение примерно равно усадке.

Усадка, следующая за расширением, может осложняться протекающим в цементном камне фазовым переходом трисульфата в менее обводненную и содержащую меньше серы фазу, называемую моносульфоалюминатом кальция  , или, при отклонениях от указанной формулы ввиду наличия примесей, - моносульфатом. Конверсия

, или, при отклонениях от указанной формулы ввиду наличия примесей, - моносульфатом. Конверсия  происходит с выделением двух молекул сульфата кальция

происходит с выделением двух молекул сульфата кальция  и 12 молекул воды Н, обладающих повышенным потенциалом растворения и могущих активно воздействовать на имеющийся кристаллический сросток, то есть "скелет" цементного камня, растворяя основные контакты срастания и снижая прочность последнего. Указанной конверсии и сопровождающей ее быстрой усадки не происходит, когда в жидкой фазе цементного камня концентрация аниона

и 12 молекул воды Н, обладающих повышенным потенциалом растворения и могущих активно воздействовать на имеющийся кристаллический сросток, то есть "скелет" цементного камня, растворяя основные контакты срастания и снижая прочность последнего. Указанной конверсии и сопровождающей ее быстрой усадки не происходит, когда в жидкой фазе цементного камня концентрация аниона  является равновесной трисульфату, причем показатель концентрации водородных ионов рН не ниже 11,5. Эти параметры вполне достижимы при твердении расширяющихся или безусадочных цементов с рационально подобранными составами и повышенным уровнем водонепроницаемости продуктов по сравнению с продуктами на основе портландцемента. Именно поэтому и существует промышленное производство указанных расширяющихся и безусадочных цементов.

является равновесной трисульфату, причем показатель концентрации водородных ионов рН не ниже 11,5. Эти параметры вполне достижимы при твердении расширяющихся или безусадочных цементов с рационально подобранными составами и повышенным уровнем водонепроницаемости продуктов по сравнению с продуктами на основе портландцемента. Именно поэтому и существует промышленное производство указанных расширяющихся и безусадочных цементов.

Известна используемая в США классификация промышленно изготавливаемых расширяющихся или безусадочных цементов, основанная на образовании дополнительного по сравнению с обыкновенным портландцементом количества трисульфата из дополнительно вводимого в портландцемент в различных минеральных формах глинозема (Аl2O3 = А) или на улучшенной по сравнению с обычным портландцементом микроструктуре фазы трисульфата. При этом выделяют три главных типа подобных цементов [9]:

- Тип К (по фамилии основного автора, Александра Клейна, США, 1956 г., первая научная публикация в 1958 г. [12]), изготавливаемый путем совместного или раздельного помола с последующим смешением портландцементного клинкера, гипса  и расширяющего ингредиента - сульфоалюминатного клинкера (САК), включающего (мас. %) сульфоалюминат кальция -

и расширяющего ингредиента - сульфоалюминатного клинкера (САК), включающего (мас. %) сульфоалюминат кальция -  5 - 60, предпочтительнее 30 - 60, белит (C2S) 20 - 50, ангидрит (

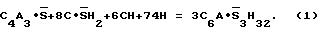

5 - 60, предпочтительнее 30 - 60, белит (C2S) 20 - 50, ангидрит ( ) 5 - 15, майенит (С12A7) 2 - 10 и свободную известь (Сcв) - остальное, взятых в мас. соотношении, соответствующем стехиометрии уравнения реакции образования трисульфата при гидратации расширяющегося цемента типа К:

) 5 - 15, майенит (С12A7) 2 - 10 и свободную известь (Сcв) - остальное, взятых в мас. соотношении, соответствующем стехиометрии уравнения реакции образования трисульфата при гидратации расширяющегося цемента типа К:

При этом свободная известь в гидратной форме (СН) может присутствовать в составе САК и/или выделяться при гидролизе алита во время гидратации портландцементного (матричного) ингредиента расширяющегося цемента. Достоинство расширяющегося цемента типа К - повышенная сульфатостойкость при содержании С3А в портландцементном клинкерном ингредиенте менее 6% и суммарном содержании SO3 ≥ 6% массы цемента [9]. Другие расширяющиеся цементы на основе портландцемента по сульфатостойкости близки к портландцементу и незначительно превосходят его.

САК производят путем обжига до спекания сырьевой смеси из известняка, боксита и гипса, обычно по сухому способу во избежание загустевания шлама, причем в процессе нагревания смеси первоначально образуются ангидрит С •  , известь Сcв и γ-Al2O3, из их части возникает неустойчивый высокоосновный сульфоалюминат кальция (фаза Трокселла

, известь Сcв и γ-Al2O3, из их части возникает неустойчивый высокоосновный сульфоалюминат кальция (фаза Трокселла  ), а при его разложении в ходе дальнейшего обжига -

), а при его разложении в ходе дальнейшего обжига -  с высвобождением извести, расходуемой на остальной глинозем с формированием С12A7. Кремнезем в САК связан в C2S. Для ускорения минералообразования вводят минерализаторы, например, фториды, что превращает С12A7 во фтормайенит С11А7Сf или - при восстановительной среде - в сульфидное производное майенита

с высвобождением извести, расходуемой на остальной глинозем с формированием С12A7. Кремнезем в САК связан в C2S. Для ускорения минералообразования вводят минерализаторы, например, фториды, что превращает С12A7 во фтормайенит С11А7Сf или - при восстановительной среде - в сульфидное производное майенита  . Возможен обжиг белитового портландцементного клинкера из сырьевой смеси с добавками боксита и гипса, в котором одновременно с

. Возможен обжиг белитового портландцементного клинкера из сырьевой смеси с добавками боксита и гипса, в котором одновременно с  формируется алит (С3S) на основе взаимодействия с белитом извести, выделяющейся из разлагающегося высокоосновного сульфоалюмината кальция - упомянутой фазы Трокселла [12], причем такой сульфоалюминатный клинкер (неравновесного состава, так как C3S и

формируется алит (С3S) на основе взаимодействия с белитом извести, выделяющейся из разлагающегося высокоосновного сульфоалюмината кальция - упомянутой фазы Трокселла [12], причем такой сульфоалюминатный клинкер (неравновесного состава, так как C3S и  термодинамически несовместимы) с добавкой 6% гипса позволяет получить высокопрочный расширяющийся портландцемент марки 550 - 600 с контролируемым расширением [18].

термодинамически несовместимы) с добавкой 6% гипса позволяет получить высокопрочный расширяющийся портландцемент марки 550 - 600 с контролируемым расширением [18].

- Тип М (по фамилии основного автора - Виктора Васильевича Михайлова, СССР, идея в неопубликованных отчетах - 1935 г., первая публикация - 1941 г. , первое авторское свидетельство СССР - 1947 г. [19]) - продукт совместного помола или раздельного помола с последующим смешением портландцементного ингредиента, а именно портландцементного клинкера, или портландцемента, глиноземистого цемента (в России в настоящее время - глиноземистого шлака, в упомянутой работе [17] - приготовленных из последнего в варочном котле гидроалюминатов кальция) и гипсового ингредиента в примерном мас. соотношении 70 : (10 - 15) : (15 - 20). В первом варианте состава с гидроалюминатами кальция под названием водонепроницаемый расширяющийся цемент (ВРЦ) его производил в Москве Метрострой (1947 - 1976 гг.) для зачеканки взамен свинца водонепроницаемых швов между элементами чугунной или железобетонной обделки тоннелей метрополитенов (тюбингами). В другом варианте состава с глиноземистым цементом и добавкой асбеста без дополнительного введения гипса (только с тем гипсом, что содержится в портландцементе) под названием быстротвердеющий уплотняющий состав (БУС - Я.Н. Новиков и сотр., СССР, 1975) его продолжает производить в Москве Метрострой (с 1976 г.) для той же цели. В следующем варианте с повышенным содержанием глиноземистого цемента и гипса он представляет собой напрягающий цемент, рассматриваемый ниже. ВРЦ схватывается в течение нескольких минут и развивает начальную прочность при исходном В/Ц 0,25 - 0,3 благодаря моносульфату и без образования трисульфата, что всегда подчеркивал его основной автор - В.В. Михайлов. Образование моносульфата в качестве первой гидратной фазы связано с крупной кристаллизацией в варочном котле исходных САН10 и С3АН6 в расширяющем агенте и используемым в качестве матричного ингредиента среднеалитовым высокощелочным портландцементом, включающим в виде примесей соединения щелочных металлов - Na и К в пересчете на Na2O в количестве 0,8-1,1% массы клинкерного компонента указанного портландцементного ингредиента. Лишь при контакте материала зачеканенных ВРЦ швов между тюбингами с холодной водой, поступающей из окружающего грунта, в твердеющем цементном тесте из ВРЦ формируется трисульфат с увеличением объема твердой фазы и, расширяясь, запирает капиллярные поры. БУС одновременно образует моно- и трисульфат, но механизм запирания пор аналогичен описанному. К этому же типу расширяющихся цементов относится расширяющийся портландцемент (РПЦ, И.В. Кравченко, Ю.Ф. Саломатина-Кузнецова и др. , СССР, 1954 г. [5]) - продукт совместного помола ингредиентов (мас.%): алитового портландцементного клинкера, включающего более 7% С3А, 60 - 65, глиноземистого шлака 5-7, двуводного гипса 7 - 10 и активной минеральной добавки 20-25. РПЦ выпускался марки 400 (класса 32,5) с итоговой безусадочностью или расширением 0,03 - 0,1% на трех цементных заводах России в течение трех лет (с 1965 г.) как цемент, быстротвердеющий при пропаривании бетона (изотермический прогрев - всего 3 - 4 ч против 8 - 12 ч на обыкновенном портландцементе), но из-за наличия дорогостоящего глиноземистого ингредиента, сложности контроля состава четырехкомпонентной шихты помола и отсутствия постоянства свойств (недопустимо высокой дисперсии прочностных показателей) его производство было прекращено в 1968 г.).

- Тип S (по фамилии Ганса Швите [Н. Е. Schwiete], Западная Германия, открывшего вместе с У до Людвигом в 1954 г. явление, заключающееся в том, что портландцемент с повышенным содержанием С3А - более 8% и двуводного гипса - более 6% по массе при относительно грубом помоле является практически почти безусадочным из-за образования повышенного количества и улучшения микроструктуры трисульфата [20] . Более четкая кристаллизация и увеличение средней длины волокон трисульфата повышают средний размер друз кристаллов трисульфата и соответственно - величину кристаллизационного давления, оказываемого упомянутыми друзами на подвижные элементы матрицы твердеющего цементного камня, что и приводит к росту расширения последнего. Безусадочный и расширяющийся цемент типа S - продукт совместного помола алюминатного портландцементного клинкера с повышенным количеством гипса и расширяющимся агентом на основе глиноземистых материалов различных видов: высокоалюминатных активных минеральных добавок - зол или шлаков с повышенным содержанием растворимого глинозема (Швите, Людвиг и сотр. , 1956 - см. в обзоре [21]), сырой или обожженной до дегидроксилирования алунитовой руды (упомянутой выше) и др. Эти цементы (в том числе с добавкой обожженного алунита) марки 400 (класс 32,5) с итоговым расширением до 0,03 - 0,3% производили периодически по 1 - 2 цементных завода в Германии и СССР, но в России в годы перестройки их промышленный выпуск прекратился и восстановился частично на новой сырьевой базе - высокоалюминатных сланцев, открытых в Северной Осетии [22].

В качестве расширяющего агента для безусадочного цемента типа S применяют также кристаллизационные компоненты ("кренты"), полученные из каолина, обработанного серной кислотой, или "красным гипсом" - сульфатом двухвалентного железа в смеси с серной кислотой - отходом производства пигментной двуокиси титана из ильменита (СаТiO3) сернокислотным способом. Они содержат глинозем- и сульфат- анионы и пригодны для производства расширяющегося цемента типа S. Этот цемент содержит, мас. ч.: портландцементный клинкер 80 - 90, крент 10 - 20 и при необходимости добавку гипса 5-10 [23] и его применяют для целей гидроизоляции тоннелей метрополитенов взамен БУС в Украине.

Из других расширяющих агентов, кроме трисульфата, известны также свежеобожженные оксиды кальция и магния, но расширяющиеся цементы на их основе используются для нестроительных целей. Так, на основе свежеобожженной извести создано невзрывчатое разрушающее вещество (НРВ). Оно отличается от строительной извести тем, что его обжигают при быстром нагревании и особо высокой температуре (1250 - 1550oС), чтобы обеспечить малые размеры кристаллов СаО в готовом НРВ - 10 - 15 мкм. Для использования НРВ бурят разрушаемую конструкцию, закладывают в разбуренные шпуры НРВ в сухом состоянии, добавляют воду при низком конечном мас. отношении воды к цементу (В/Ц) - около 0,15 - 0,2, и через 1 сутки окружающий бетон разрушается при расстоянии между шпурами 0,7-1 м (фирма "Онода - Сементо", Япония - с 1985, И.Г. Лугинина, СССР, с 1989 гг., см. обзор [17]).

О механизмах расширения цементов, включающих расширяющие агенты, нет единой точки зрения. Они могут быть классифицированы следующим образом: расширение происходит под влиянием: 1) кристаллизационного давления расширяющего агента; первым эту причину указал в цит. работе А. Лоссье по поводу трисульфата; это подтверждается также практикой изготовления и использования невзрывчатых разрушающих веществ; экспериментальная оценка величины локального кристаллизационного давления - 3 - 7 МПа (В.И. Хаимов-Мальков, СССР, 1966 г. ) свидетельствует о действии кумулятивного (накопительного) механизма; без накопления давления его величины недостаточно для расширения; 2) осмотического давления, развиваемого на мембраны (оболочки) из продуктов гидратации вокруг частиц цемента, под которыми находится слой внутренней жидкой фазы с высокой концентрацией продуктов растворения, а вокруг этих мембран (оболочек) находится внешняя жидкая фаза с пониженной концентрацией продуктов растворения; поэтому вода извне проникает внутрь мембран (оболочек), что и приводит к расширению цементного камня (этот механизм расширения впервые обнаружили на основе анализа экспериментальных данных С. Чаттерджи и Дж. У. Джеффри, Англия, 1966 г.; он был предсказан А.Е. Шейкиным и Т.Ю. Якуб в СССР в 1961 г.); экспериментальная оценка величины этого давления, выполненная И.Н. Ахвердовым с сотр. в СССР в 1961 г. - 4-5 МПа - также требует учета кумулятивного эффекта при расширении; 3) конверсии моносульфат --> трисульфат "в твердой фазе" (В.В. Михайлов, СССР, 1947 - цитированное авторское свидетельство [19]); согласно всем этим механизмам, прирост В/Ц должен вести к снижению величины расширения; так и происходит. По этому показателю до настоящего времени выбрать между указанными механизмами затруднительно. Комплексный механизм расширения на основе теории разбухания двойных электрических слоев посредством "осмотического впитывания воды заряженной поверхностью растущего кристалла", заменяющего, по мнению авторов, кристаллизационное давление, рассмотрен в работе [17].

В связи с большим числом действующих факторов общей теории механизма расширения цементов не существует. Т.В. Кузнецова (СССР, 1986 г. [24]) в качестве необходимых условий расширения первой перешла к геометрическому или, точнее, стереологическому подходу к этой теории: она отмечает одновременное появление: 1) общей для всего объема материала основы структуры, то есть полужесткой матрицы твердеющего цементного камня; 2) расширяющей фазы, соединенной с этой матрицей, в экспериментально подбираемом количестве. До момента удовлетворения обоих указанных условий расширение невозможно, так как пластические деформации коагуляционной основы, без частичной кристаллизации матрицы, его гасят. После частичной кристаллизации матрицы расширение начинается и продолжается до тех пор, пока энергия расширения больше энергии механической реакции матрицы на растяжение под действием расширяющего агента. Наличие матрицы обеспечивает упомянутый кумулятивный эффект. При этом напряжение расширения у расширяющихся цементов указанных типов находится по разным оценкам в пределах от 0,3 - 0,8 МПа - у РЦ типа S, 1,5 - 2 МПа - у РЦ типа М и 2,5 - 3,5 МПа - у РЦ типа К, а прочность цементного камня (матрицы) на растяжение при изгибе к 12 - 24 ч твердения - примерно на том же уровне. Это и объясняет расширение на уровне до 0,3 - 0,8% с последующей через 3-6 мес усадкой до результирующего расширения соответственно 0,1 - 0,4%.

Что касается так называемого напрягающего цемента, то путем его использования В. В. Михайлов предполагал избежать образования трещин в растянутой зоне железобетонных элементов, например, плит перекрытий в зданиях, для чего необходимо предварительным сжатием (преднапряжением) цементного камня под влиянием напрягающего цемента компенсировать напряжения растяжения от внешней нагрузки. Для полной компенсации необходимо преднапряжение на уровне предела прочности бетона при растяжении, равного (для основных классов бетонов по прочности) от 1/7 до 1/10 прочности при сжатии, то есть от 1,5 до 6 МПа. Однако фактически уровень трещинообразования составляет около 0,65 - 0,7 разрушающей нагрузки, поэтому требуется компенсация лишь 0,3 - 0,35 предельной прочности бетона на растяжение, что позволяет вычислить требуемый уровень преднапряжения, равный: 0,35(1,5 - 6) = (0,53 - 2,1) МПа. Такой и более высокий уровень преднапряжения был действительно получен в бетоне на основе РЦ типа М, разработанных В.В. Михайловым и сотр. [19] под наименованием: напрягающие цементы (НЦ). Эти цементы представляют собой продукт совместного помола (мас.%) следующих ингредиентов: портландцементного клинкера (или портландцемента) 65 - 67, глиноземистого шлака моноалюминатного типа (или глиноземистого цемента) 18-22, гипса (двуводного) 13 - 15. Конечное расширение этого состава в цементном камне достигает 2,5%. Из сравнения с составом ВРЦ видно, что для повышения степени расширения и энергии самонапряжения в 1,5-2 раза потребовалось повышение содержания расширяющего агента - глиноземсодержащего ингредиента НЦ - всего на 3 - 5 мас.% за счет сокращения объема портландцементной матрицы. Дальнейший рост содержания глиноземсодержащего ингредиента, хотя и повышает энергию самонапряжения, но не столь заметно, а при его содержании 30% массы цемента и более начинает снижаться прочность цемента в целом. Экстремальный характер этой зависимости можно объяснить на основе стереологического подхода. Стереология - сравнительно новый (формально существующий с 1957 г. - после проведения в Берлине I Международного конгресса по стереологии) раздел математики, изучающий пространственные распределения фигур и тел и их свойства. Используется в изучении структур материалов.

Переформулируем изложенные выше условия расширения цемента по Т.В. Кузнецовой в стереологическом смысле следующим образом. Первое условие - образования основы структуры - это формирование многосвязной матрицы, элементы которой заполняют объем цементного камня таким образом, что любая, произвольно проведенная линия (в общем случае объемная кривая) будет иметь отличную от нуля вероятность встречи с любыми двумя и/или тремя элементами матрицы. Под "связностью" понимается возможность провести хотя бы одну линию через любые выбранные наугад соседние элементы матрицы, причем эта линия также входит в состав матрицы всеми точками. Два и/или три элемента матрицы выбраны потому, что двусвязная в каждом своем элементе одномерная матрица - "змея" - является свободно деформируемой, трехсвязная в каждом элементе трехмерная матрица из стержней - "структура алмаза" и ее производные - абсолютно недеформируема, тогда как двух-с-половиной-связная в среднем, то есть смесь двумерной матрицы (с гибкими двусвязными одномерными элементами) и трехмерной матрицы (с многосвязными трехмерными областями) характеризует как раз искомое промежуточное, ограниченно деформируемое состояние (изгибаемый объем/поверхность). Второе условие - наличие к началу расширения требуемого количества расширяющего агента - равнозначно присутствию такого объема расширяющего агента, который одновременно оказывает расширяющее воздействие на весь объем матрицы. В противном случае проявится неравномерность изменения объема матрицы, что, как известно, вызывает трещинообразование.

Рассмотрим сначала первое из этих условий расширения. Согласно стереологической теореме А. Герланда (США, 1958 г. [25], см. на русском языке иной ее вывод по В.С. Маркину [26], или изложение вывода Герланда по К.С. Чернявскому [27] ), в двухфазной матрице произвольной толщины непрерывно протяженная односвязная фаза произвольной конфигурации проходит через весь объем матрицы в одном измерении (сквозь толщину матрицы, что эквивалентно пробою матрицы фильтрующейся жидкостью в терминах теории пенетрации) с вероятностью, отличной от нуля, при условии, что она занимает долю, равную не менее 20% общего объема матрицы. Из этой теоремы следует, во-первых, что для независимых встреч этой односвязной фазы с каждым из двух, в том числе смежных точечных элементов матрицы теорема Герланда выполняется при заполнении этой фазой не менее 0,2+0,2 = 0,4 объема матрицы. Таким образом, следствие 1 теоремы Герланда таково: условием кумуляции расширяющих напряжений в матрице является заполнение расширяющей фазой не менее 40% объема матрицы. По аналогии, для встречи с тремя смежными элементами матрицы, в общем случае не лежащими в одной плоскости, следствие 2 теоремы Герланда можно сформулировать так: условием образования жесткой структуры матрицы, останавливающей расширение, является заполнение матрицей не менее 60% объема системы. Под объемом системы здесь понимается сумма начальных объемов цемента и воды в материале на основе цемента. При В/Ц = 0,5 сумма удельных объемов цемента и воды, отнесенная к начальному объему цемента, составляет (0,5 • 3,15 + 1) : 1 = 2,58 (здесь 3,15 - отношение плотностей цемента и воды; уменьшение суммы удельных объемов исходных твердых фаз цемента и воды по сравнению с удельным объемом гидратов, называемое контракцией - в среднем около 10% по объему - не учитываем). Объем исходного цемента здесь составляет 1 : 2,58 = 0,39, то есть примерно 40% объема цементного камня. Расширяющая фаза должна заполнить не менее 40% от 60% оставшегося объема, то есть 24% объема цементного камня. Для этого объем гидратов должен составить 24 : 40 = 0,6 объема исходного цемента, а массовая минимальная степень гидратации Gmin цемента, соответствующая этому, с учетом средней плотности гидратов 2,67 г/см3 и средней пористости их 30%, вычисляется из соотношения:

(3,15 : 2,67) • 1,3Gmin= 0,6; Gmin = 0,6 : (3,15 : 2,67) : 1,3 = 0,39 ≅ 40%.

Итак, уровень степени гидратации портландцементного ингредиента, равный 40%, соответствует построению гибкой матрицы без образования многоводных гидратов -  и

и  . Если учесть, что пористость многоводных гидратов в 1,5 раза больше средней пористости маловодных гидратов, равной примерно 30%, то есть составляет 45%, а средняя плотность трисульфата 1,775 г/см3, кажущиеся удельные объемы много- и маловодных гидратов относятся как [(1 : 1,775) • 1,45] : [(1 : 2,67) • 1,3] = 1,667; следовательно, 20 об.% расширяющейся фазы в составе новообразований соответствует 20 : 1,667 = 12% по массе. Считая массовое отношение

. Если учесть, что пористость многоводных гидратов в 1,5 раза больше средней пористости маловодных гидратов, равной примерно 30%, то есть составляет 45%, а средняя плотность трисульфата 1,775 г/см3, кажущиеся удельные объемы много- и маловодных гидратов относятся как [(1 : 1,775) • 1,45] : [(1 : 2,67) • 1,3] = 1,667; следовательно, 20 об.% расширяющейся фазы в составе новообразований соответствует 20 : 1,667 = 12% по массе. Считая массовое отношение  в портландцементе в среднем равным около [1+3•1]: 10, то есть 0,4, при степени реакции

в портландцементе в среднем равным около [1+3•1]: 10, то есть 0,4, при степени реакции  около 0,7, значениях степеней гидратации через 3 суток С3А 40% и С3S 30% и, пренебрегая контракцией, получаем, что содержание расширяющей фазы (трисульфата и его аналогов, обозначаемых кратко AFt-фазы) в новообразованиях обычного портландцемента к концу первых трех дней твердения составляет примерно: {[1 • 0,4 + 3 • 1] • 0,7} : [10 • 0,3] = 0,79 по объему. Это дало основание О.П. Мчедлов - Петросяну (СССР [Украина], 1967 г.) справедливо утверждать, что начальная прочность портландцемента (в возрасте до 3 суток) определяется трисульфатной (эттрингитной) матрицей, для расширения которой имеется свободный объем пор, что и не позволяет расширению проявиться (А.Е. Шейкин, 1967 г.).

около 0,7, значениях степеней гидратации через 3 суток С3А 40% и С3S 30% и, пренебрегая контракцией, получаем, что содержание расширяющей фазы (трисульфата и его аналогов, обозначаемых кратко AFt-фазы) в новообразованиях обычного портландцемента к концу первых трех дней твердения составляет примерно: {[1 • 0,4 + 3 • 1] • 0,7} : [10 • 0,3] = 0,79 по объему. Это дало основание О.П. Мчедлов - Петросяну (СССР [Украина], 1967 г.) справедливо утверждать, что начальная прочность портландцемента (в возрасте до 3 суток) определяется трисульфатной (эттрингитной) матрицей, для расширения которой имеется свободный объем пор, что и не позволяет расширению проявиться (А.Е. Шейкин, 1967 г.).

При учете многоводных гидратов минимальная степень гидратации цемента для создания гибкой матрицы на самом деле существенно меньше - а именно 40% : 1[(0,79 • 1,45) : (0,21 • 1,3)] = 9,5%. Здесь 1,45 и 1,3 - значения коэффициентов прироста пористости, выраженной в долях единицы, для фаз много- и маловодных гидратов соответственно. Известно, что степень гидратации портландцементного ингредиента части РЦ, близкая к 10%, достигается несколько позднее конца схватывания - обычно к исходу первых 12 ч твердения. Это и есть срок выполнения указанных стереологических условий. Вот почему расширение цемента и начинается примерно через 12 ч после затворения водой. При более тонком помоле цемента для начала расширения требуется повышенное количество расширяющего агента, так как повышенная степень гидратации портландцементного (клинкерного) ингредиента цемента при тонком помоле последнего снижает среднее водосодержание в гидратных оболочках и уплотняет их, что приводит к снижению значений упомянутых коэффициентов и соответственно - к задержке начала и снижению конечной величины расширения.

Аналогичный расчет на основе упомянутого следствия 2 теоремы Герланда для образования жесткой матрицы показывает, что жесткая структура должна заполнить не менее 60% от 60% оставшегося объема, то есть 36% общего объема. Для этого объем гидратов должен составить 36 : 40 = 0,9 объема исходного цемента. Требуемая степень гидратации (G) последнего без учета прироста количества многоводных гидратов, которые уже успели сформироваться, равна: G = 0,9 : (3,15 : 2,67) : 1,3 = 59%, то есть примерно 60% максимально возможной массы гидратных новообразований. Прирост G по сравнению с необходимым для образования гибкой матрицы должен составлять не менее 20% только за счет внешних (то есть расположенных снаружи от исходных частиц цемента) маловодных гидратов, количество которых должно достигнуть: 9,5 + 20 = 29,5, или примерно 30%. Однако, в расчете степени гидратации приходится учитывать и неизбежное образование внутренних (в пределах прежних границ частиц цемента) гидратов, которые непосредственно не участвуют в формировании матрицы. При В/Ц = 0,5 соотношение внешних и внутренних гидратов по массе равно примерно 1 : 0,6. Следовательно, требуемая степень гидратации должна быть выше найденной расчетной в (1 + 0,6) : 1 = 1,6 раза, то есть составлять 30 • 1,6 = 48%, или около 50% (точность расчета - не более 10%). В твердеющем портландцементе с В/Ц около 0,5 такая степень гидратации клинкерной части достигается в среднем за две недели. Учитывая дополнительно, что в составе РЦ портландцементный клинкер гидратируется быстрее, чем в портландцементе благодаря связыванию гидролитической извести в многоводных гидратах, а содержание последних примерно вдвое больше, чем в портландцементе (что снижает требуемую степень гидратации для образования жесткой матрицы с 50 до 40%), следует заключить, что жесткая матрица НЦ создается примерно через 7-14 суток твердения. Именно поэтому его расширение обычно стабилизируется к этому времени.

Рассмотрим второе условие расширения по Т.В. Кузнецовой [24] - условие собственно самонапряжения. С учетом включаемого матрицей объема частиц исходного цемента доля объема твердой части составляет: (1 + 0,9): 2,58 = 0,736 = около 74% общего объема, что соответствует 26% капиллярной пористости. Если считать расширяющий агент фазой Герланда, "пробивающей всю структуру", то самонапряжение соответствует условию образования расширяющей фазы в количестве (0,2+0,2+0,2) • 74 = 44,4 об.% ≅ 45 об.% твердой части, или 45 • 0,74 = 33% общего объема. Отсюда следствие 3 теоремы Герланда: в том же приближении необходимое для самонапряжения минимальное содержание в цементе расширяющего агента составляет 33 : 1,667 = 19,7% ≅ 20% по массе. Этот теоретический результат действительно соответствует составам НЦ, используемым на практике.

Таким образом, теоретически установлены два критерия самонапряжения цементов (два необходимых и достаточных условия): 1) доля внешних основных гидратов в общем объеме системы цемент - вода - не менее 30 об.% (если матрица создается только портландцементным ингредиентом, то минимальная требуемая степень гидратации его клинкерной части - 50 мас.%, в составах НЦ - около 40 мас. %); 2) содержание расширяющего (напрягающего) агента - не менее 20 мас. %. При этом учтено, что часть расширяющего агента участвует в создании общей матрицы структуры. Стереологический подход позволяет аналогичным образом рассчитать состав РЦ и НЦ с другими расширяющими агентами, а также других расширяющихся и напрягающих вяжущих веществ.