Настоящее изобретение относится к новым полиизоцианатам, более конкретно к блокированным полиизоцианатам, способу их получения и применению.

Использование блокирующих средств для временной защиты изоцианатных групп известно с давних пор. Блокированные полиизоцинаты используют в том числе и для получения стабильных при хранении при комнатной температуре, отверждающихся при повышенной температуре однокомпонентных полиуретановых термолабильных систем. Для этого блокированные полиизоцианаты смешивают, например, с содержащими гидроксильные группы полиэфирами, полиакрилатами, с другими полимерами, а также с такими другими составляющими компонентами лаков и красок, как пигменты, сорастворители и аддитивы. Другой формой стабильных при хранении при комнатной температуре термолабильных лаков являются способные к автономному образованию сетчатой структуры термолабильные системы, которые в качестве связующих средств содержат полимеры, молекулы которых включают как блокированные изоцианатные, так и гидроксильные группы.

Обзоры по использованию блокированных полиизоцианатов находятся, например, в публикациях Wicks Z., Progress in Organic Coatings, 3 (1975), 73-99; Wicks Z., Progress in Organic Coatings, 9 (1981), 3-28; D.A.Wicks и Z.W.Wicks, Progress in Organic Coatings (1999), 148-172.

Важнейшими соединениями, которые используются для блокирования полиизоцианатов, являются ε-капролактам, метилэтилкетоксим (оксим бутанона), диэтиловый эфир малоновой кислоты, вторичные амины, а также производные триазола и пиразола, описанные, например, в заявках на европейский патент №А 0576952, №А 0566953, №А 0159117, в патенте США №4482721, в заявке на международный патент №97/12924 или в заявке на европейский патент №А 0744423.

Вторичные амины в качестве блокирующих средств описаны в заявке на европейский патент №А 0096210. В ней, правда, в качестве блокирующих средств специально названы только амины, содержащие алкильные, циклоалкильные и арилалкильные группы. В материалах заявки нет конкретного указания на амины, которые содержат кратные связи углерода с гетероатомами или кратные связи гетероатомов с гетероатомами. Кроме того, описанные в заявке на европейский патент №А 0096210 блокированные вторичными аминами полиизоцианаты не могут быть использованы в общем случае для получения содержащих растворители лаков или соответственно лаков с высоким содержанием твердых веществ (лаков "high solids"), поскольку они недостаточно хорошо растворимы в органических растворителях.

Чаще всего используемыми средствами для блокирования изоцианатов являются ε-капролактам и оксим бутанона. Если для случая ε-капролактама, как правило, используют температуры термообработки около 160°С или выше, то однокомпонентные полиуретановые термолабильные лаки, в которых в качестве блокирующего средства использовался оксим бутанона, могут термоотверждаться уже при температурах на 10-20°С ниже. Однако в случае современных лаковых систем стремятся еще больше снизить требуемые для термообработки температуры для того, чтобы, с одной стороны, экономить энергию на печах для термообработки, функционирующих при более низкой температуре, и для того, чтобы, с другой стороны, иметь возможность нанесения покрытия такими однокомпонентными полиуретановыми лаками на чувствительные к нагреванию субстраты.

Блокированные полиизоцианаты, на основе которых могут быть созданы однокомпонентные термолабильные системы с более низкими температурами термообработки, могут быть получены блокированием полиизоцианатов диэтиловым эфиром малоновой кислоты, 1,2,4-триазолом и диизопропиламином. Однако они отмечены недостатком, заключающимся в том, что они, в частности, в виде соединений с полиизоцианатами на основе линейно-алифатических диизоцианатов, недостаточно хорошо растворимы в органических растворителях и кристаллизуются из этих растворов, то есть они не могут найти общего применения. Однокомпонентные полиуретановые термолабильные системы с низкими температурами отверждения могут быть также составлены на основе полиизоцианатов, блокированных 3,5-диметилпиразолом. Их недостаток состоит в том, что 3,5-диметилпиразол при комнатной температуре представляет собой твердое вещество и поэтому его трудно дозировать. Для дозирования в жидком виде он должен быть растворен при повышенных температурах в растворителе для лака или расплавлен, что представляет собой дополнительную технологическую операцию. Правда, в заявке на европейский патент № А 00713871 представлен способ, в соответствии с которым блокированные 3,5-диметилпиразолом полиизоцианаты получают, проводя синтез 3,5-диметилпиразола в растворителе для лака и сразу используя образующийся в результате реакции раствор для блокирования, минуя выделение твердого вещества; однако для этого способа требуется дополнительное аппаратурное оформление и/или затраты дополнительного времени, в нем также для получения блокирующего средства приходится использовать канцерогенный гидразин. Кроме того, в этом случае не всегда удается исключить попадание в продукт побочных продуктов синтеза 3,5-диметилпиразола, что сказывается на качестве продукта, например на его цвете.

В соответствии с этим в основу настоящего изобретения положена задача по получению блокированных полиизоцианатов, которые лишены названных выше недостатков уровня техники и, в частности, обеспечивают более низкую температуру образования сетчатой структуры и соответственно термообработки, чем полиизоцианаты, блокированные оксимом бутанона, которые также стабильны в отношении кристаллизации в органических растворителях и которые можно получить простым способом.

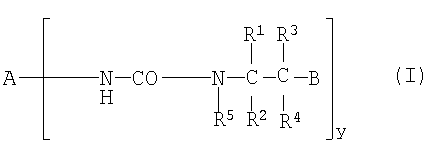

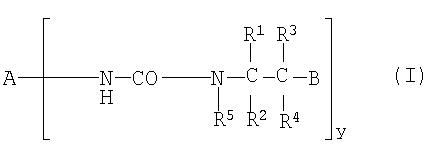

Поставленная задача решается предлагаемыми блокированными полиизоцианатами формулы (I)

где R1, R2, R3 и R4 могут быть одинаковыми или разными и означают атом водорода, алкильную группу с числом атомов углерода от одного до шести,

R5 означает алкильную группу с числом атомов углерода от одного до десяти или циклоалкильную группу с числом атомов углерода от трех до десяти,

у означает число от 2 до 8,

А означает ядро изоцианата, функциональность которого равна у,

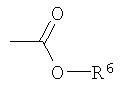

В означает группу

в которой R6 означает алкильную группу с числом атомов углерода от одного до шести.

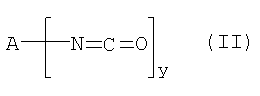

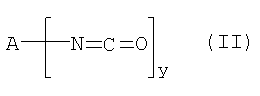

Объектом изобретения является также способ получения блокированных полиизоцианатов формулы (I), который заключается в том, что проводят взаимодействие полиизоцианатов общей формулы (II)

где А и у имеют приведенные для формулы I значения,

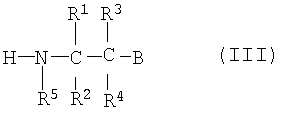

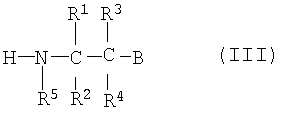

с вторичными аминами общей формулы (III)

где заместители от R1 до R5 и В имеют приведенные для формулы (I) значения.

Еще одним объектом изобретения является применение соответствующих изобретению блокированных полиизоцианатов для получения лаков, красок и таких других подвергающихся термообработке систем, как клеящие вещества или эластомеры, а также применение в качестве добавки при вулканизации каучуков, а также способ нанесения на субстраты покрытий с помощью лаков, которые содержат блокированные в соответствии с изобретением полиизоцианаты, и, кроме того, изделия из этих материалов и субстраты с нанесенными с их помощью покрытиями.

Блокирующие средства формулы (III) могут быть получены, например, по реакции первичных аминов с соединениями с активированными углерод-углеродными двойными связями, как это описано, например, в Organikum, 19-е издание, Deutscher Verlag der Wissenschaften, Лейпциг, 1993, страницы от 523 до 525. При этом первичный амин избирательно реагирует с углерод-углеродной двойной связью с образованием вторичного несимметричного амина. В предпочтительном случае в качестве блокирующих средств формулы (III) используют вещества, которые представляют собой продукты, образующиеся по представленной выше схеме из стерически затрудненных первичных аминов, например, таких, как втор-бутиламин, трет-бутиламин, циклогексиламин, который может иметь алкильные заместители, изопропиламин, циклопропиламин, разветвленные или циклические изомеры пентил-, гексил-, гептил-, октил- и нониламина или бензиламин, и из соединений с активированной углерод-углеродной двойной связью, например, таких, как эфиры α,β-ненасыщенных карбоновых кислот, N,N-диалкиламиды α,β-ненасыщенных карбоновых кислот, нитроалкены, альдегиды и кетоны. Особое предпочтение отдается веществам, которые представляют собой продукты присоединения первичных аминов к таким алкиловым эфирам акриловой, метакриловой и кротоновой кислот, как метилметакрилат, изонорборнилметакрилат, этилметакрилат, н-пропилметакрилат, изопропилметакрилат, н-бутилметакрилат, изобутилметакрилат, 2-этилгексилметакрилат, метилакрилат, этилакрилат, н-пропилакрилат, изопропилакрилат, изонорборнилакрилат, н-бутилакрилат, трет-бутилакрилат, изобутилакрилат, 2-этилгексилакрилат, метиловый эфир кротоновой кислоты, этиловый эфир кротоновой кислоты, пропиловый эфир кротоновой кислоты.

В предпочтительном случае используют вещества, которые представляют собой продукт присоединения трет-бутиламина или изопропиламина, или же циклогексиламина к метиловому или этиловому, или пропиловому, или изопропиловому, или н-бутиловому, или изобутиловому, или же трет-бутиловому эфиру акриловой или метакриловой, или же кротоновой кислоты.

В особо предпочтительном случае используют вещества, которые представляют собой продукт присоединения трет-бутиламина к метилакрилату или продукт присоединения трет-бутиламина к метилметакрилату, или продукт присоединения трет-бутиламина к трет-бутилакрилату.

Получение блокирующих средств может протекать в подходящем, в предпочтительном случае в полярном, растворителе. В соответствующем случае целевые продукты могут быть отделены от растворителя и/или от побочных продуктов с помощью дистилляции или экстракционными способами и после этого они могут реагировать с полиизоцианатами. Однако не исключена и возможность проведения реакции в подходящем растворителе для лака с непосредственным использованием полученной реакционной смеси для получения блокированных полиизоцианатов.

Само собой разумеется, что могут быть использованы блокирующие средства формулы (III), которые были получены отличным от описанного выше способом, например в результате переэтерификации этилового эфира формулы (III) с образованием метилового эфира.

Само собой разумеется, что могут быть использованы блокирующие средства формулы (III) в виде любых смесей между ними.

В качестве полиизоцианатов формулы (II), которые используются для получения соответствующих изобретению блокированных полиизоцинатов, могут быть использованы триизоцианатононан и все известные алифатические, циклоалифатические и ароматические диизоцианаты, а также основанные на них полиизоцианаты с содержанием изоцианатов от 0,5 до 60, в предпочтительном случае от 3 до 30, в особо предпочтительном случае от 5 до 25 мас.%, или же их смеси. Например, это полиизоцианаты на основе 1,4-диизоцианатобутана, 1,6-диизоцианатогексана (ГМДИ), 2-метил-1,5-диизоцианатопентана, 1,5-диизоцианато-2,2-диметилпентана, 2,2,4- или соответственно 2,4,4-триметил-1,6-диизоцианатогексана, 1,10-диизоцианатодекана, 1,3- и 1,4-диизоцианатоциклогексана, 2,6- и 2,4-диизоцианато-1-метилциклогексана, 1,3- и 1,4-бис-(изоцианатометил)циклогексана, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (изофорондиизоцианат), 2,4- и 4,4'-диизоцианатодициклогексилметана, 1-изоцианато-1-метил-4(3)-изоцианатометилциклогексана, бис-(изоцианатометил)норборнана, 1,3- и 1,4-бис-(2-изоцианатопроп-2-ил)бензола, 2,4- и 2,6-диизоцианатотолуола (ТДИ), дифенилметан-2,4'- и/или -4,4'-диизоцианата, 1,5-диизоцианатонафталина или соответствующих диизоцианатов.

В предпочтительном случае подходят полиизоцианаты с оксадиазинтрионовыми группами, карбодиимидными группами, аллофанатными группами, изоциануратными группами, иминооксадиазинтрионовыми группами, уретановыми группами и биуретовыми группами. В соответствии с изобретением более всего походят известные полиизоцианаты, которые используются преимущественно для получения лаков, содержащие, например, оксадиазинтрионовые, аллофанатные и/или биуретовые, и/или изоциануратные, уретдионовые группы и/или иминооксадиазинтрионовые группы, представляющие собой продукты модификации названных выше простых диизоцианатов, в частности гексаметилендиизоцианата или изофорондиизоцианата, или же 2,4'- или 4,4'-диизоцианатодициклогексилметана. Кроме того, подходят содержащие уретановые группы низкомолекулярные полиизоцианаты, которые могут быть получены в результате взаимодействия взятого в избытке изофорондиизоцианата или толуилендиизоцианата с простыми многоатомными спиртами с молекулярными массами в пределах от 62 до 300, в частности с триметилолпропаном или глицерином.

Особое предпочтение отдается полиизоцианатам с изоциануратными, иминооксадиазиндионовыми или биуретовыми структурами на основе гексаметилендиизоцианата (ГМДИ), изофорондиизоцианата и/или 2,4'- и/или 4,4'-диизоцианатодициклогексилметана или смесям этих соединений.

Описанные выше полиизоцианаты, полученные в результате модификации мономерных диизоцианатов, после их получения могут быть очищены от избыточных мономеров, например, с помощью отгонки на тонкопленочном испарителе. Однако можно также сразу использовать для блокирования образующиеся после модифицирования реакционные смеси, содержащие мономерные диизоцианаты.

Подходящими полиизоцианатами являются также известные преполимеры с концевыми изоцианатными группами, которые, в частности, могут быть получены в результате взаимодействия названных выше простых полиизоцианатов, в предпочтительном случае диизоцианатов, с взятыми в недостатке количествами органических соединений с не менее чем двумя функциональными группами, которые реагируют с изоцианатами. В этих известных преполимерах отношение изоцианатных групп к реагирующим с изоцианатными группами атомам водорода составляет от 1,3:1 до 20:1, в предпочтительном случае от 1,5:1 до 3:1. причем предпочтение отдается атомам водорода из гидроксильных групп. Природу и количественные соотношения используемых для получения изоцианатных преполимеров исходных продуктов в предпочтительном случае выбирают так, чтобы в предпочтительном случае средняя функциональность изоцианатного преполимера по изоцианатным группам была в пределах от 2 до 3 и чтобы среднечисловое значение молекулярной массы составляло от 500 до 10000, в предпочтительном случае от 800 до 4000. После получения преполимера непрореагировавший полиизоцианат может быть отделен, в предпочтительном случае дистиллятивным способом.

Понятно, что названные полиизоцианаты могут быть также использованы в смеси друг с другом.

Получение соответствующих изобретению блокированных полиизоцианатов (I) может проводиться известными способами. Так, например, можно брать один или несколько полиизоцианатов и при перемешивании добавлять блокирующее средство (например, в течение около 10 минут). Перемешивание продолжают до тех пор, пока анализ не покажет отсутствие свободного изоцианата. Можно также блокировать один или несколько полиизоцианатов смесью из двух или нескольких блокирующих средств.

Но можно также проводить взаимодействие только части свободных изоцианатных групп в полиизоцианатах с соответствующими изобретению блокирующими средствами, а остающуюся часть вводить в реакцию с избытком содержащих гидроксильные группы описываемых далее более подробно полиэфиров, полиуретанов и/или полиакрилатов, а также в соответствующих случаях их смесей так, чтобы происходило образование содержащего свободные гидроксильные группы и блокированные изоцианатные группы полимера, который при нагревании до соответствующей температуры термообработки образует сетчатую структуру без добавления веществ, содержащих дополнительные изоцианатные группы и/или гидроксильные группы.

Можно также проводить реакцию лишь части свободных изоцианатных групп в диизоцианатах с соответствующими изобретению блокирующими средствами и после этого часть неблокированных изоцианатных групп вводить в реакцию с образованием полиизоцианата, построенного из не менее чем двух диизоцианатов.

Получение блокированных полиизоцианатов и способных при нагревании к автономному образованию сетчатой структуры однокомпонентных систем можно в соответствующем случае проводить в подходящем органическом растворителе. На роль растворителя подходят, например, обычные растворители для лаков, например, такие как этилацетат, бутилацетат, 1-метоксипропил-2-ацетат, 3-метокси-н-бутилацетат, ацетон, 2-бутанон, 4-метил-2-пентанон, циклогексанон, толуол, ксилол, N-метилпирролидон, хлорбензол или эталонный бензин. Подходят также смеси, которые прежде всего содержат высшие замещенные ароматические соединения, это, например, поступающие в продажу под обозначением Solvent Naphtha, Solvesso® (Exxon Chemicals, Хьюстон, США). Cypar® (Shell Chemicals, Эшборн, ФРГ), Cycio Sol® (Shell Chemicals, Эшборн, ФРГ), Tolu Sol® (Shell Chemicals, Эшборн, ФРГ), Shellsol® (Shell Chemicals, Эшборн, ФРГ). Однако растворитель можно добавлять и после получения соответствующих изобретению блокированных полиизоцианатов, например, для снижения вязкости. В этом случае могут быть использованы и такие спирты, как, например, изобутанол, поскольку тогда содержавшиеся изоцианатные группы уже полностью прореагировали с реакционноспособными по отношению к изоцианатным группам функциональными группами. Растворителями, которым отдается предпочтение, являются ацетон, бутилацетат, 2-бутанон, 1-метоксипропил-2-ацетат, ксилол, толуол, смеси, которые прежде всего содержат высшие замещенные ароматические соединения, это, например, поступающие в продажу под обозначением Solvent Naphtha, Solvesso® (Exxon Chemicals, Хьюстон, США), Cypar® (Shell Chemicals, Эшборн, ФРГ), Cyclo Sol® (Shell Chemicals, Эшборн, ФРГ), Tolu Sol® (Shell Chemicals, Эшборн, ФРГ), Shellsol® (Shell Chemicals, Эшборн, ФРГ).

При получении соответствующих изобретению полиизоцианатов могут быть использованы также катализаторы, сорастворители и другие вспомогательные средства и аддитивы.

Соответствующие изобретению блокированные полиизоцианаты используют для получения связующих средств для лаков, красок и таких других подвергающихся термообработке систем, как клеящие вещества и эластомеры, при этом они служат в качестве средств для образования сетчатой структуры для полиольных компонентов.

Соответствующие изобретению блокированные полиизоцианаты являются, как уже было представлено выше, полимерами, которые способны к автономному образованию сетчатой структуры, и/или они могут быть использованы в качестве средств для образования сетчатой структуры для полиольных компонентов. В качестве полиольных компонентов, которые могут быть использованы и в виде смесей, могут рассматриваться полигидроксильные сложные полиэфиры, полигидроксильные простые полиэфиры и другие содержащие гидроксильные группы полимеризаты, например, известные полигидроксильные полиакрилаты с гидроксильным числом от 20 до 200, в предпочтительном случае от 50 до 130, из расчета на 100%-ные продукты, или полигидроксильные поликарбонаты или же полигидроксильные уретаны.

Примерами подходящих полиэфирных полиолов являются, в частности, известные в химии полиуретанов продукты взаимодействия многоатомных спиртов, например алканполиолов, названных здесь в качестве примера, с избыточными количествами поликарбоновых кислот или соответственно ангидридов поликарбоновых кислот, в частности дикарбоновых кислот или соответственно ангидридов дикарбоновых кислот. Подходящими поликарбоновыми кислотами или соответственно ангидридами поликарбоновых кислот являются, например, адипиновая кислота, фталевая кислота, изофталевая кислота, ангидрид фталевой кислоты, ангидрид тетрагидрофталевой кислоты, ангидрид гексагидрофталевой кислоты, малеиновая кислота, ангидрид малеиновой кислоты, его аддукты по Дильсу-Альдеру с циклопентадиеном, фумаровая кислота или же димерные или соответственно тримерные жирные кислоты. При получении полиэфирных полиолов могут быть, конечно, использованы любые смеси названных в качестве примеров многоатомных спиртов или любые смеси названных в качестве примеров кислот или соответственно ангидридов кислот.

Получение полиэфирных полиолов проводят известными способами, описанными, например, в Houben-Weyl, Methoden der organischen Chemie, Том XIV/2, G.Thieme-Verlag, 1963, страницы от 1 до 47. Требуемое в отдельных случаях гидрофильное модифицирование этих полигидроксильных соединений проводят известными способами, которые описаны, например, в заявках на европейский патент №А 0157291 или №А 0427028.

Подходящими полиольными простыми полиэфирами являются известные в химии полиуретанов продукты этоксилирования и/или пропоксилирования соответствующих исходных молекул с числом функциональных групп от 2 до 4, например, это вода, этиленгликоль, пропандиол, триметилолпропан, глицерин и/или пентаэритрит.

В случае полигидроксильных полиакрилатов речь идет об известных смешанных полимеризатах стирола с обычными сложными эфирами акриловой кислоты и/или метакриловой кислоты, причем для введения гидроксильных групп дополнительно используют такие гидроксиалкиловые эфиры, как, например, 2-гидроксиэтиловые, 2-гидроксипропиловые, 2-, 3- или 4-гидроксибутиловые эфиры этих кислот.

Можно также получать содержащие воду однокомпонентные полиуретановые лаки, диспергируя в воде соответствующие изобретению блокированные полиизоцианаты, которые могут содержать растворитель, вместе с гидрофильно модифицированным содержащим гидроксильные группы полимером.

Получение лаков, красок и других готовых к применению форм с использованием соответствующих изобретению полиизоцианатов осуществляется известными способами. Кроме полиизоцианатов и полиолов в готовые к применению формы могут быть добавлены обычные аддитивы и другие вспомогательные вещества (например, растворитель, пигменты, наполнители, вспомогательные средства для переработки, пеногасители, катализаторы) в количествах, которые легко определяются специалистом в ходе ориентировочных опытов.

В качестве дополнительных компонентов для образования сетчатой структуры могут быть также использованы другие соединения, которые содержат реагирующие с изоцианатными группами функциональные группы. Это могут быть, например, аминопластные смолы. Понятие аминопластных смол относится к известным в технологии лаков продуктам конденсации меламина с формальдегидом или соответственно мочевины с формальдегидом. Подходят все обычные продукты конденсации меламина с формальдегидом, которые могут быть этерифицированы одноатомными спиртами с числом атомов углерода от одного до четырех. В случае дополнительного использования других компонентов для образования сетчатой структуры это должно быть согласовано с количеством связующего средства с реакционноспособными по отношению к изоцианатным группам гидроксильными группами.

Соответствующие изобретению блокированные полиизоцианаты могут быть использованы для получения термоотверждающихся лаков, например, для окраски в заводских условиях или для первой окраски автомобилей. Для этого соответствующие изобретению средства для образования покрытий могут быть нанесены ракельным способом, окунанием, с помощью сжатого воздуха из пульверизатора или без использования воздуха, а также электростатическими способами нанесения, например, распылителем с высокооборотным конусом. Толщина слоя сухой пленки может при этом составлять, например, от 10 до 120 мкм. Отверждение высушенных пленок проводят путем термообработки в температурном интервале от 90 до 160°С, в предпочтительном случае от 110 до 140°С. Соответствующие изобретению блокированные полиизоцианаты могут быть использованы для получения термоотверждающихся лаков для непрерывного нанесения на полосы, причем максимальные температуры термообработки, известные специалисту как “пиковые температуры”, а для случая, когда субстрат представляет собой металл, известные как “пиковые температуры металла”, лежат в пределах от 130 до 300°С, в предпочтительном случае от 190 до 260°С, а толщина сухого слоя покрытия может достигать, например, от 3 до 40 мкм.

Как будет показано в следующих далее примерах, которые не могут быть использованы для ограничения объема притязаний, поставленная в основу изобретения задача решается за счет соответствующих изобретению полиизоцианатов и систем, способных к автономному образованию сетчатой структуры при термообработке. Соответствующие изобретению полиизоцианаты в сочетании с полиолами характеризуются более низкими значениями температур для образования сетчатой структуры или соответственно термообработки, чем полиизоцианаты, блокированные оксимом бутанона, они стабильны по отношению к кристаллизации в органических растворителях и они могут быть получены простыми способами. К тому же растворы соответствующих изобретению блокированных полиизоцианатов в органических растворителях заметно менее вязки, чем растворы обычных блокированных полиизоцианатов, что желательно при получении современных лаковых систем, поскольку это позволяет снизить содержание растворителя.

Примеры

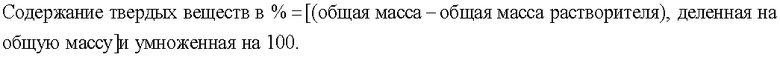

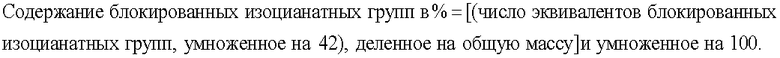

Процентные данные, если не указано иное, относятся к процентам массы. Содержание твердых веществ и содержание блокированных изоцианатных групп представляют собой расчетные величины, определяемые в соответствии с уравнениями:

Размер частиц определяют с помощью лазерной корреляционной спектроскопии.

Исходные вещества и их источники

Полиизоцианат А1

Desmodur® N3300, Bayer AG, содержащий изоциануратные группы полиизоцианат для лаков на основе 1,6-диизоцианатогексана (ГМДИ) с содержанием изоцианатных групп 21,8 мас.%, с вязкостью при 23°С около 3000 мПа·с и с функциональностью по изоцианатным группам, равной примерно 3,5.

Полиизоцианат А2

Desmodur® Z4470BA, Bayer AG, содержащий изоциануратные группы полиизоцианат для лаков на основе изофорондиизоцианата, содержащий 30 мас.% бутилацетата, с содержанием изоцианатных групп 11,8 мас.%, с вязкостью при 23°С около 700 мПа·с и с функциональностью по изоцианатным группам около 3,4.

Полиизоцианат A3

Desmodur® Z4470MPA/X, Bayer AG, содержащий изоциануратные группы полиизоцианат для лаков на основе изофорондиизоцианата, содержащий 30 мас.% смеси 1:1 из ксилола и метоксипропилацетата, с содержанием изоцианатных групп 11,8 мас.%, с вязкостью при 23°С около 700 мПа·с и с функциональностью по изоцианатным группам около 3,4.

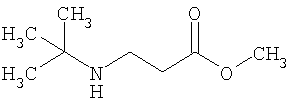

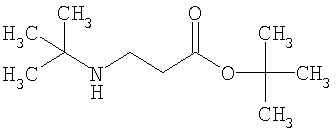

Блокирующее средство Б1

К 73,14 г трет-бутиламина, растворенного в 160,0 г метанола, при перемешивании прибавляют при комнатной температуре 86,09 г метилакрилата и перемешивают образовавшийся прозрачный раствор при комнатной температуре еще 16 часов. Растворитель отгоняют и получают 158,1 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

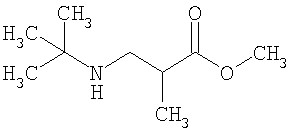

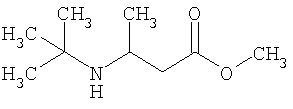

Блокирующее средство Б2

К 95,09 г трет-бутиламина, растворенного в 175,0 г этанола, прибавляют при перемешивании при комнатной температуре 100,1 г метилметакрилата и перемешивают образовавшийся прозрачный раствор еще 72 часа при 70°С. Летучие составляющие отгоняют, фильтруют и получают в виде фильтрата 165,7 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

Блокирующее средство Б3

К 73,14 г трет-бутиламина, растворенного в 200,0 г метанола, при перемешивании прибавляют при комнатной температуре 128,1 г трет-бутилакрилата и перемешивают образовавшийся прозрачный раствор при комнатной температуре еще 16 часов. Растворитель отгоняют и получают 199,1 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

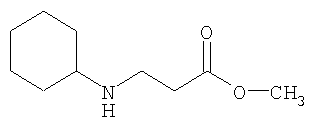

Блокирующее средство Б4

К 99,18 г циклогексиламина, растворенного в 185,0 г метанола, при перемешивании прибавляют при комнатной температуре 86,09 г метилакрилата и перемешивают образовавшийся прозрачный раствор при комнатной температуре еще 16 часов. Растворитель отгоняют и получают 184,2 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

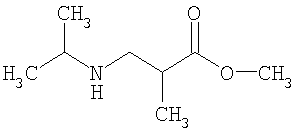

Блокирующее средство Б5

К 59,0 г изопропиламина, растворенного в 135,0 г метанола, при перемешивании прибавляют при комнатной температуре 100,1 г метилметакрилата и перемешивают образовавшийся прозрачный раствор при комнатной температуре еще 12 часов. Растворитель отгоняют и получают 158,2 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

Блокирующее средство Б6

К 73,14 г трет-бутиламина, растворенного в 175,0 г этанола, прибавляют при перемешивании при комнатной температуре 100,1 г метилового эфира кротоновой кислоты и перемешивают образовавшийся прозрачный раствор еще 72 часа при 70°С. Растворитель отгоняют и получают 168,9 г продукта формулы

Чистота продукта достаточна для проведения последующей реакции образования блокированного полиизоцианата.

Пример 1

(Получение соответствующего изобретению полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 88,0 г бутилацетата, в течение 10 минут прибавляют по каплям 159,3 г (1 эквивалент) блокирующего средства Б1. При этом температура повышается примерно до 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 440,0 г прозрачного продукта с приведенными далее характеристиками.

Пример сравнения 1

(Получение блокированного полиизоцианата, блокированного 3,5-диметилпиразолом)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 72,2 г бутилацетата, прибавляют 96,0 г (1 эквивалент) 3,5-диметилпиразола. При этом температура повышается до примерно 60°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 2 часов свободные изоцианатные группы отсутствуют. Получают 360,9 г прозрачного продукта с приведенными далее характеристиками.

Пример 2

(Получение соответствующего изобретению полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 356 г (1 изоцианатный эквивалент) полиизоцианата А2, растворенного в 69,0 г бутилацетата, в течение 10 минут прибавляют по каплям 159,3 г (1 эквивалент) блокирующего средства Б1. Температуру повышают до примерно 60°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 6 часов свободные изоцианатные группы отсутствуют. Получают 584,3 г прозрачного продукта с приведенными далее характеристиками.

Пример сравнения 2

(Получение блокированного полиизоцианата, блокированного 3,5-диметилпиразолом)

К 356 г (1 изоцианатный эквивалент) полиизоцианата А2, растворенного в 41,0 г бутилацетата, прибавляют 96,0 г (1 эквивалент) кристаллического 3,5-диметилпиразола. Температуру повышают до примерно 60°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 2 часов свободные изоцианатные группы отсутствуют. Получают 493 г прозрачного продукта с приведенными далее характеристиками.

Пример 3

(Получение соответствующей изобретению однокомпонентной системы, способной при нагревании к автономному образованию сетчатой структуры)

К 391,6 г (1,1 изоцианатного эквивалента) полиизоцианата А2, растворенного в 85 г бутилацетата, в течение 10 минут прибавляют по каплям 127,4 г (0,8 эквивалента) блокирующего средства Б1. При этом температура повышается до примерно 40°С. После перемешивания при этой температуре в течение 4 часов прибавляют 935 г (1,1 эквивалента) Desmophen® Т ХР 2013, Bayer AG, представляющего собой свободный от масла содержащий гидроксильные группы полиэфир в виде 75%-ного раствора в Solvent-naphtha 100 с содержанием гидроксильных групп 2,0% по методике ДИН 53240/2, и перемешивают еще 4 часа при температуре 70°С; после этого по данным ИК-спектроскопии свободные изоцианатные группы в смеси отсутствуют. После разбавления добавлением 300 г бутилацетата получают 1839,0 г прозрачного продукта с приведенными далее характеристиками.

Пример сравнения 3

(Получение блокированной оксимом бутанона однокомпонентной системы, способной при нагревании к автономному образованию сетчатой структуры)

К 391,6 г (1,1 изоцианатного эквивалента) полиизоцианата А2 в течение 10 минут прибавляют по каплям 69,6 г (0,8 эквивалента) оксима бутанона. При этом температура повышается до примерно 40°С. После перемешивания при этой температуре в течение 4 часов прибавляют 935 г (1,1 эквивалента) Desmophen® T XP 2013, BayerAG, представляющего собой свободный от масла, содержащий гидроксильные группы полиэфир в виде 75%-ного раствора в Solventnaphtha 100 с содержанием гидроксильных групп 2,0% по методике ДИН 53240/2, и перемешивают еще 4 часа при температуре 70°С; после этого по данным ИК-спектроскопии свободные изоцианатные группы в смеси отсутствуют. После разбавления добавлением 345 г бутилацетата получают 1741,2 г прозрачного продукта с приведенными далее характеристиками.

Можно видеть, что блокированные блокирующим средством Б1 полиизоцианаты по примерам 1-3 имеют пониженную вязкость по сравнению с соответствующими блокированными 3,5-диметилпиразолом или соответственно оксимом бутанона полиизоцианатами по примерам сравнения 1-3.

Пример 4

(Получение полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 157,0 г бутилацетата, в течение 10 минут прибавляют по каплям 173,3 г (1 эквивалент) блокирующего средства Б2. При этом температура повышается до примерно 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 523,0 г прозрачного продукта с приведенными далее характеристиками.

Пример 5

(Получение полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 131,0 г бутилацетата, в течение 10 минут прибавляют по каплям 201,3 г (1 эквивалент) блокирующего средства Б3. При этом температура повышается до примерно 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 525,0 г прозрачного продукта с приведенными далее характеристиками.

Пример 6

(Получение полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 126,0 г бутилацетата, в течение 10 минут прибавляют по каплям 185,3 г (1 эквивалент) блокирующего средства Б4. При этом температура повышается до примерно 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 504,0 г прозрачного продукта с приведенными далее характеристиками.

Пример 7

(Получение полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 145,0 г бутилацетата, в течение 10 минут прибавляют по каплям 145,3 г (1 эквивалент) блокирующего средства Б5. При этом температура повышается до примерно 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 482,9 г прозрачного продукта с приведенными далее характеристиками.

Пример 8

(Получение полиизоцианатного средства для образования сетчатой структуры, содержащего растворитель)

К 192,7 г (1 изоцианатный эквивалент) полиизоцианата А1, растворенного в 157,0 г бутилацетата, в течение 10 минут прибавляют по каплям 173,3 г (1 эквивалент) блокирующего средства Б6. При этом температура повышается до примерно 40°С. По данным ИК-спектроскопии после перемешивания при этой температуре в течение 4 часов свободные изоцианатные группы отсутствуют. Получают 523,0 г прозрачного продукта с приведенными далее характеристиками.

Пример сравнения 4

(Блокированные диизопропиламином или соответственно 1,2,4-триазолом, или, соответственно, диэтиловым эфиром малоновой кислоты полиизоцианаты, содержащие растворитель)

Добавлением 136 г бутилацетата разбавляют 192,7 г полиизоцианата А1 и при перемешивании в атмосфере сухого азота прибавляют 101,0 г (1 эквивалент) диизопропиламина, при этом наблюдается слабый экзотермический эффект. После окончания прибавления нагревают до 70°С и после перемешивания при этой температуре в течение 30 минут охлаждают реакционную массу до комнатной температуры. После этого по данным ИК-спектроскопии свободные изоцианатные группы в продукте отсутствуют. Получают прозрачный, практически бесцветный продукт с приведенными далее характеристиками.

После хранения в течение 14 дней при комнатной температуре началось образование твердой фазы в результате кристаллизации. После хранения в течение 18 дней при комнатной температуре образовалась твердая белая непрозрачная масса. Продукты по примерам 1-8 даже после хранения в течение 12 недель не показывают признаков кристаллизации или образования твердой фазы. Полученный по аналогии с предыдущим блокированный 1,2,4-триазолом и основанный на полиизоцианате А1 блокированный полиизоцианат кристаллизуется уже в процессе получения. Полученный по аналогии с предыдущим блокированный диэтиловым эфиром малоновой кислоты и основанный на полиизоцианате А1 блокированный полиизоцианат кристаллизуется по прошествии примерно 21 дня.

Пример и пример сравнения 9

(Получение покрытия из однокомпонентной системы, способной при нагревании к автономному образованию сетчатой структуры, по примеру 3 и по примеру сравнения 1)

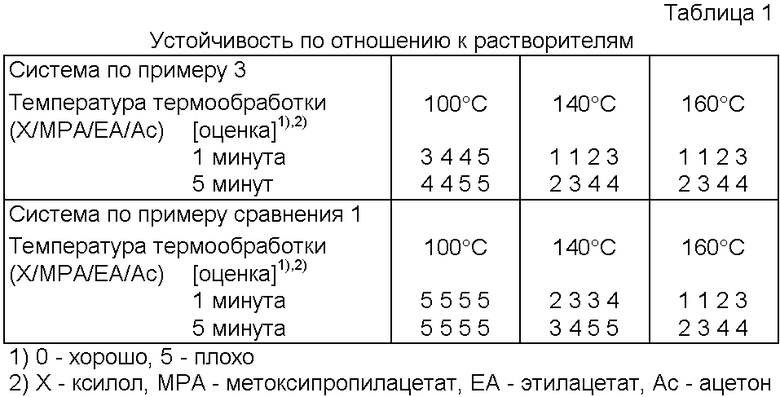

В каждом отдельном случае к 142,9 г продуктов по примеру 3 и по примеру сравнения 1 прибавляют по 1,4 г дилаурата дибутилолова, 0,15 г Modaflow® (вспомогательное средство для улучшения перерабатываемости, акриловый сополимер фирмы Solutia, 10% в метоксипропилацетате) и 0,15 г Baysilon® OL 17 (вспомогательное средство для улучшения перерабатываемости, полиэфирный полисилоксан, 10% в метоксипропилацетате, Bayer AG, Леверкузен) и тщательно перемешивают каждую отдельную смесь. С помощью ракеля обе смеси наносят на взятые для каждого опыта три стеклянные пластинки и обдувают их воздухом в течение 10 минут. После термообработки в течение 30 минут в печи с циркуляцией воздуха при 100°С, 140°С и соответственно 160°С получают покрытия с толщиной слоя высушенной пленки, равной 40 мкм. Для исследования степени разветвленности сетчатой структуры определяют устойчивость полученных пленок по отношению к растворителям.

Как показывает таблица 1, в случае однокомпонентной системы по примеру 3, способной при нагревании к автономному образованию сетчатой структуры, после 30 минут термообработки при 140°С достигается та же самая устойчивость к растворителям, что и при термообработке при 160°С, тогда как в случае однокомпонентных систем, способных при нагревании к автономному образованию сетчатой структуры, по примеру сравнения 1 окончательные свойства покрытий достигаются только после термообработки при более высоких температурах.

Пример и пример сравнения 10

(Получение однокомпонентного полиуретанового прозрачного лака из соответствующего изобретению блокированного полиизоцианата по примеру 1 и однокомпонентного полиуретанового прозрачного лака из блокированного 3,5-диметилпиразолом полиизоцианата)

К 44,0 г продукта по примеру 1 и 57,5 г Desmophen® A 870 (полиакрилатный полимер с гидроксильными функциональными группами, Bayer AG, 70% в бутилацетате, с содержанием гидроксильных групп по ДИН 53240/2, равным 3,0%) прибавляют 0,75 г дилаурата дибутилолова, 0,08 г Modaflow® (вспомогательное средство для улучшения перерабатываемости, акриловый сополимер фирмы Solutia, 10% в метоксипропилацетате) и 0,08 г Baysilon OL 17 (вспомогательное средство для улучшения перерабатываемости, полиэфирный полисилоксан фирмы Bayer AG, Леверкузен, 1% в метоксипропилацетате) и тщательно перемешивают смесь. С помощью ракеля смесь наносят на два куска алюминиевой жести, которые предварительно были покрыты белым водным грунтовочным лаком, и обдувают их воздухом в течение 10 минут. После термообработки в течение 30 минут в печи с циркуляцией воздуха при 120°С и соответственно при 140°С получают покрытия с толщиной слоя высушенной пленки, равной 40 мкм. Подборка полученных данных по техническим характеристикам свойств лаковых покрытий представлена в таблице 2.

К 40,0 г Desmodur® BL VP LS 2253 (Bayer AG, блокированный диметилпиразолом полиизоцианат на основе Desmodur® N 3300, Bayer AG, 75% в смеси метоксипропилацетата и Solvent Naphta) и 57,5 г Desmophen® A 870 (полиакрилатный полимер с гидроксильными функциональными группами, Bayer AG, 70% в бутилацетате, с содержанием гидроксильных групп по ДИН 53240/2, равным 3,0%) прибавляют 0,7 г дилаурата дибутилолова, 0,07 г Modaflow® (вспомогательное средство для улучшения перерабатываемости, акриловый сополимер фирмы Solutia, 10% в метоксипропилацетате) и 0,07 г Baysilon OL 17 (вспомогательное средство для улучшения перерабатываемости, полиэфирный полисилоксан фирмы Bayer AG, Леверкузен, 1% в метоксипропилацетате) и тщательно перемешивают смесь. С помощью ракеля смесь наносят на алюминиевую жесть, которая предварительно была покрыта белым водным грунтовочным лаком, и обдувают ее воздухом в течение 10 минут. После термообработки в течение 30 минут в печи с циркуляцией воздуха при 140°С получают покрытия с толщиной слоя высушенной пленки, равной 40 мкм. Подборка полученных данных по техническим характеристикам свойств лаковых покрытий представлена в таблице 2.

[оценка]1)

[оценка]1)

Приведенные в таблице 2 данные показывают, что основанная на соответствующем изобретению полиизоцианате лаковая система уже после термообработки при 120°С имеет свойства, которые сравнимы со свойствами прошедшей термообработку при 140°С лаковой системы на основе полиизоцианата, блокированного 3,5-диметилпиразолом. При 140°С на соответствующих изобретению лаках получают покрытия с очень хорошими показателями по устойчивости к растворителям, к механическим повреждениям и к действию химических реагентов, кроме того, они менее склонны к пожелтению.

Пример 11

(Получение водного однокомпонентного полиуретанового прозрачного лака на основе блокированного полиизоцианата по примеру 1)

К 95,41 г (0,86 изоцианатных эквивалентов) изофорондиизоцианата в течение 5 минут при 50°С прибавляют по каплям при перемешивании раствор 28,77 г (0,43 эквивалента гидроксильных групп) диметилпропионовой кислоты в 57,54 г N-метилпирролидона. После перемешивания при 80°С в течение еще 150 минут содержание изоцианатных групп достигает значения 9,19 мас.%. После прибавления 28,08 г (0,08 изоцианатных эквивалента) полиизоцианата A3 и 446,72 г (1,404 эквивалента гидроксильных групп) полиэфира, образованного адипиновой кислотой, изофталевой кислотой, триметилолпропаном, неопентилгликолем и пропиленгликолем, реакционную смесь перемешивают еще 180 минут при 80°С, после этого ИК-спектроскопия не показывает больше наличия изоцианатных групп. В заключение при 70°С прибавляют 198,02 г соответствующего изобретению полиизоцианата по примеру 1 и продолжают перемешивание еще 10 минут. Затем прибавляют 19,12 г (0,215 моля) диметилэтаноламина и перемешивают еще 10 минут. После этого при интенсивном перемешивании прибавляют 833,23 г нагретой до 70°С деионизированной воды, перемешивают в течение 90 минут и дают остыть при перемешивании. Полученная дисперсия имеет приведенные далее характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ВНУТРЕННЕГО ПОКРЫТИЯ ПРЕОБЛАДАЮЩЕЙ ПОВЕРХНОСТИ ЕМКОСТЕЙ, НЕПОСРЕДСТВЕННО КОНТАКТИРУЮЩЕЙ С ПИЩЕВЫМИ ПРОДУКТАМИ ИЛИ ВКУСОВЫМИ ВЕЩЕСТВАМИ, СУБСТРАТ С ЭТИМ ПОКРЫТИЕМ И ЕМКОСТЬ, ИМЕЮЩАЯ СУБСТРАТ С ПОКРЫТИЕМ | 2004 |

|

RU2388776C2 |

| СВОБОДНЫЕ ОТ РАСТВОРИТЕЛЯ САМООТВЕРЖДАЮЩИЕСЯ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2007 |

|

RU2471815C2 |

| БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2365599C2 |

| СОДЕРЖАЩИЕ БИУРЕТОВЫЕ ГРУППЫ ПОЛИИЗОЦИАНАТЫ ИЛИ БЛОКИРОВАННЫЕ СОДЕРЖАЩИЕ БИУРЕТОВЫЕ ГРУППЫ ПОЛИИЗОЦИАНАТЫ | 2005 |

|

RU2409598C2 |

| ГИДРОФИЛИЗИРОВАННЫЕ БЛОКИРОВАННЫЕ ПОЛИИЗОЦИАНАТЫ | 2003 |

|

RU2345097C2 |

| ПОЛИОЛСОДЕРЖАЩЕЕ СРЕДСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2006 |

|

RU2422470C2 |

| БЛОКИРОВАННЫЕ ДИМЕТИЛПИРАЗОЛОМ СМЕСИ ИЗОЦИАНАТОВ | 2001 |

|

RU2292359C2 |

| ОДНОКОМПОНЕНТНЫЕ СИСТЕМЫ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2353628C2 |

| СТАБИЛИЗИРОВАННЫЕ ВОДНЫЕ ДИСПЕРСИИ СШИВАЮЩЕГО АГЕНТА | 2003 |

|

RU2324707C2 |

| ПОЛИИЗОЦИАНАТ, СОДЕРЖАЩИЙ АЛЛОФАНАТНЫЕ И СИЛАНОВЫЕ ГРУППЫ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2539985C2 |

Изобретение относится к блокированным полиизоцианатам, применяемым для получения связующих средств для термоотверждающихся лаков, красок и таких других подвергающихся термообработке систем, как клеящие вещества или эластомеры, при этом они служат в качестве средств для образования сетчатой структуры для полиольных компонентов. Блокированные полиизоцианаты имеют общую формулу (I)

Данные полиизоцианаты получают взаимодействием полиизоцианатов общей формулы (II)

со вторичными аминами общей формулы (III)

Заявленные полиизоцианаты обеспечивают более низкую температуру образования сетчатой структуры и соответственно термообработки, а также стабильны в отношении кристаллизации в органических растворах, что способствует заметному уменьшению вязкости таких растворов, что является желательным при получении современных лаковых систем, поскольку это позволяет снизить содержание растворителя. 8 н. и 6 з.п.ф-лы, 2 табл.

1. Блокированные полиизоцианаты формулы (I)

где независимо друг от друга

R1, R2, R3 и R4 могут быть одинаковыми или разными и означают атом водорода, алкильную группу с числом атомов углерода от одного до шести,

R5 означает алкильную группу с числом атомов углерода от одного до десяти или циклоалкильную группу с числом атомов углерода от трех до десяти,

у означает число от 1 до 8,

А означает остаток изоцианата, функциональность которого равна у,

В означает группу

в которой R6 означает алкильную группу с числом атомов углерода от одного до шести.

2. Блокированные полиизоцианаты по п.1, отличающиеся тем, что R5 означает амильный, изопропильный, изобутильный или трет-бутильный остаток.

3. Блокированные полиизоцианаты по п.1, отличающиеся тем, что R1 означает метальный остаток и R2, R3, R4 означают атом водорода.

4. Блокированные полиизоцианаты по п.1, отличающиеся тем, что R3 означает метальный остаток и R1, R2, R4 означают атом водорода.

5. Блокированные полиизоцианаты по п.1, отличающиеся тем, что R1, R2, R3 и R4 означают атом водорода.

6. Блокированные полиизоцианаты по п.1, отличающиеся тем, что в молекуле содержатся как блокированные полиизоцианатные группы, так и свободные гидроксильные группы.

7. Способ получения блокированных полиизоцианатов формулы (I) по п.1, отличающийся тем, что проводят взаимодействие полиизоцианатов общей формулы (II)

где А и у имеют приведенное для формулы (I) в п.1 значение,

со вторичными аминами общей формулы (III)

где заместители от R1 до R5 и В имеют приведенное для формулы (I) в п.1 значение.

8. Способ по п.7, отличающийся тем, что блокирующие средства формулы (III) непосредственно после их получения в использованном для их получения растворителе и без последующего выделения вводят в реакцию с полиизоцианатами формулы (II).

9. Применение блокированных полиизоцианатов по п.1 в качестве средств для образования сетчатой структуры при термообработке для полиольных компонентов в однокомпонентных полиуретановых системах.

10. Применение блокированных полиизоцианатов по п.1 для получения эластомеров.

11. Лаки, краски и клеящие вещества, содержащие блокированные полиизоцианаты по п.1.

12. Водные дисперсии, содержащие блокированные полиизоцианаты по п.1.

13. Растворы блокированных полиизоцианатов по п.1 в органических растворителях.

14. Способ нанесения покрытий на субстраты, отличающийся тем, что составы для нанесения покрытий, содержащие блокированные полиизоцианаты по п.1, наносят на субстрат и после этого покрытие подвергают термообработке при температурах от 90 до 160°С, при этом соответственно пиковые значения температур лежат в пределах от 130 до 300°С.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2186089C1 |

| Устройство к ленточному прессу для формования блоков с замкнутыми пустотами | 1952 |

|

SU96210A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Лаковая композиция | 1973 |

|

SU502924A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЛЕВОМИЦЕТИНА В ПИЩЕВЫХ ПРОДУКТАХ И СОРБЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431829C1 |

Авторы

Даты

2009-08-27—Публикация

2004-06-16—Подача