Изобретение относится к способам получения неэтилированных высокооктановых бензиновых фракций и/или ароматических углеводородов из углеводородного сырья и/или кислородсодержащих органических соединений.

Сырьем процесса могут быть углеводороды С2-С12 и их фракции и/или кислородсодержащие органические соединения (спирты, эфиры и т.д.) и их смеси.

Высокооктановые неэтилированные автобензины в настоящее время получают путем компаундирования прямогонных и вторичных бензинов с высокооктановыми компонентами (в т.ч. с ароматическими углеводородами), полученными разными процессами нефтепереработки [Гуреев А.А., Жоров Ю.М., Смидович Е.В. Производство высокооктановых бензинов. - М.: Химия, 1981, 224 с.]. Поэтому, в целом, технология получения товарных неэтилированных высокооктановых бензинов довольно сложна. В связи с созданием семейства цеолитов пентасил со структурой ZSМ-5, ZSМ-11, обладающих специфическими каталитическими свойствами, появилась возможность разрабатывать новые процессы и катализаторы, позволяющие перерабатывать углеводородное сырье широкого фракционного состава (от углеводородов С2 до С10 и выше) и кислородсодержащие органические соединения в высокооктановые бензины или в ароматические углеводороды за одну стадию.

Известны способы переработки углеводородов С2-С10 в высокооктановые бензины и их компоненты (ароматические углеводороды) с применением катализаторов на основе цеолитов типа ZSМ-5, ZSM-11 общей эмпирической формулы nNа2O•Аl2O3•mSiO2 (где n<1 и m>24), в т.ч. модифицированных элементами II, III, IV, V и VIII групп (например, [Патенты США 3953366, кл. В 01 J 29/06, 1976; 4590323, кл. С 07 С 2/00, 1986; 4861933, кл. С 07 С 2/52, 1989; Заявка ЕВП 0355213, кл. В 01 J 29/00, С 07 С 15/00, 1990]). В целом, превращение сырья возможно осуществлять в интервале температур реакции 200-815oС, давлений 0,1-7 МПа и весовой скорости подачи сырья 0,05-400 час-1.

Для улучшения свойств цеолитных катализаторов применяют цеолиты с модифицированным кристаллическим каркасом, полученные путем полного или частичного изоморфного замещения атомов алюминия в алюмокремнекислородном каркасе цеолита на атомы других элементов во время их синтеза. Так, на основе цеолитов с изоморфным замещением атомов алюминия на атомы хрома, имеющих общую эмпирическую формулу аМеn/2•Cr2O3•mSiO2 (где Ме - щелочной металл, а m>20), готовят катализаторы для процессов крекинга, гидрокрекинга, депарафинизации, риформинга, олигомеризации, алкилирования, изомеризации ксилолов [Пат. Франции 2463746, кл. С 01 В 33/20; В 01 J 23/86; С 07 С 11/00; С 10 G 11/04, 35/06, 49/04, 1980; Патенты США 4299808, кл. С 01 В 22/20, 1981; 4354924, кл. С 10 G 11/05, 1982], проводимых как в среде водородсодержащего газа, так и в безводородной среде.

Известен способ переработки олефинов в бензиновые и дизельные фракции с использованием изоморфнозамещенного цеолита [Пат. США 4861934, кл. С 07 С 2/02, 1985] . Согласно данному способу переработку олефинов С2-С8 проводят при температуре 175-375oС, давлении 1-20 МПа и скорости подачи 0,1-10 час-1 на катализаторе, содержащем кристаллический силикат железа со структурой цеолита ZSМ-5.

Известен способ получения высокооктановых добавок к бензинам, в т.ч. ароматических углеводородов С6-С10 [Пат. США 4554396, кл. С 07 С 2/02, 1985] . Согласно данному способу превращение углеводородного сырья проводят при давлении до 0,5 МПа, температуре 350-650oС и объемной скорости подачи газообразного сырья 100-10000 час-1 на катализаторе, содержащем частично изоморфнозамещенный цеолит общей формулы аМ•bАl2О3•Ga2О3•cSiO2, где М - щелочной или щелочноземельный металл; а, b, с - соответствующие коэффициенты. Возможно применение данного цеолита с обмененными или с нанесенными на него катионами различных металлов.

Известен способ получения бензиновых фракций [Пат. РФ 1325892, кл. С 10 G 11/05, В 01 J 29/30, 1993]. Согласно данному способу бензиновые фракции, в т. ч. содержащие ароматические углеводороды, получают путем контактирования углеводородного сырья при температуре 360-460oС, давлении 0,2-4 МПа и объемной скорости подачи сырья с цеолитсодержащим катализатором. В качестве цеолита используют алюмосиликат, каркас которого модифицирован элементами II, III, V, VI и VIII групп периодической системы общей формулы (0,02-0,32)Nа2O•Аl2O3•(0,003-2,4)ΣЭnОm • (28-212)SiO2, где ΣЭnОm - один или два оксида элементов II, III, V, VI и VIII групп, дополнительно катализатор может содержать 0,05-0,5 мас.% Рd.

Основными общими недостатками описанных выше способов являются:

- относительно низкие выходы бензиновых фракций;

- относительно низкие выходы ароматических углеводородов;

- относительно низкие октановые числа;

- применение высоких температур реакции;

- переработка узкого ассортимента сырья (только углеводородов).

Оптимизируя соотношение компонентов цеолитсодержащих катализаторов получают последние, позволяющие перерабатывать в высокооктановые бензиновые фракции и/или ароматические углеводороды более широкий ассортимент сырья - углеводороды и/или кислородсодержащие соединения за одну стадию.

Так, известен способ получения ароматических углеводородов С6-С10 из углеводородов и/или спиртов (метанола) с применением изоморфнозамещенных цеолитов [Пат. СССР 936803, кл. С 07 С 15/02, 1982]. Согласно данному способу сырье, содержащее углеводороды и/или метанол, подвергают контактированию при температуре 350-400oС и давлении 0,1-3 МПа с катализатором - кристаллическим силикатом (цеолитом). Применяемый цеолит со структурой ZSМ-5 содержит в своем каркасе (кристаллической решетке) изоморфнозамещенные атомы Fе и/или Fе и Аl и имеет общую эмпирическую формулу (0,05-0,30)Nа2O•Fе2O3•(30-45)SiO2•kН2O или (0,11-0,15)Nа2O•Аl2O3•(1,22-2,03)Fе2O3(71,1-90,9)SiO2•kН2O,

где k - соответствующие влагоемкости коэффициенты. Основными недостатками данного способа являются:

- относительно низкие выходы бензиновой фракции и/или ароматических углеводородов и высокие выходы газообразных продуктов реакции - углеводородов С1-С4, что обусловлено высоким содержанием железа в катализаторе;

- относительно низкие октановые числа получаемых бензиновых фракций.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ получения высокооктановых бензиновых фракций и ароматических углеводородов С6-С10 из органического сырья на основе углеводородов и/или кислородсодержащих соединений [Пат. РФ 2069227, кл. С 10 G 35/04, 1996]. Согласно выбранному прототипу способ по одному из его вариантов осуществляют следующим образом.

Предварительно выделенную из газового конденсата прямогонную бензиновую фракцию последовательно нагревают до температуры, близкой к температуре реакции, в соответствующих технологических аппаратах (теплообменник, печь) и подают в один из двух кожухотрубчатых реакторов, работающих поочередно в разных стадиях - "реакция" - контактирование сырья с катализатором и "регенерация" - регулируемое выжигание катализаторного кокса в закоксованном катализаторе.

На стадии контактирования сырье в реактор подают первоначально в межтрубное пространство (где оно отдает часть тепла на поддержание температуры процесса в трубном пространстве реактора), а затем - в трубное пространство реактора, загруженное катализатором. В трубном пространстве реактора сырье подвергают контактированию со стационарном слоем цеолитсодержащего катализатора при температуре 320-650oС и давлении 0,1-4 МПа. Продукты реакции охлаждают и разделяют путем сепарации и ректификации в соответствующих технологических аппаратах (теплообменники, холодильники, сепараторы, ректификационные колонны) на ряд газообразных и жидких фракций, в т.ч. с выделением бензиновой фракции, содержащей ароматические углеводороды С6-С10.

После закоксования работающего в режиме "реакция" катализатора переключают подачу сырья с отработавшего в режиме "реакция" реактора на реактор с отрегенерированным катализатором. В последнем осуществляют стадию "реакция", а в реакторе с закоксованным катализатором - стадию "регенерация". Аналогичные операции переключения указанных потока сырья с одного реактора на другой проводят периодически после закоксования работающего в режиме "реакция"катализатора.

Регенерацию закоксованного в ходе стадии "реакция" катализатора осуществляют при температуре ~550oС регенерирующим газом с содержанием кислорода 10-21 об.%. Стадию регенерации катализатора осуществляют путем одновременной подачи предварительно подогретого до 400-450oС регенерирующего газа как в трубное, так и в межтрубное пространство реактора, в результате чего обеспечивается отвод избытка тепла, выделяющегося при сгорании катализаторного кокса в трубном пространстве, и в зоне горения кокса поддерживается температура регенерации ~550oС.

В прототипе описано применение катализаторов на основе цеолитов из семейства пентасил: со структурой типа ZSМ-11 общей эмпирической формулы 0,04Nа2O•Аl2O3•Fе2O3•52SiO2; со структурой ZSM-5 общей эмпирической формулы 0,03Nа2O•Аl2O3•0,3Fе2O3•86SiO2, модифицированного 3 мас.% Lа или состава 0,02Nа2O•Аl2O3•0,3Gа2O3•0,1Fе2O3•86SiO2, модифицированного 0,1% Рd.

Основные недостатки прототипа:

- применение относительно высоких температур реакции, что приводит к повышению энергозатрат на производство. Необходимость использования относительно высоких температур реакции связана с относительно низкой активностью катализатора вследствие не оптимального состава активных центров;

- высокое содержание кислорода в регенерирующем газе на всей стадии регенерации катализатора (10-21 об. %) и высокие температуры регенерации (550oС). Высокое содержание кислорода в регенерирующем газе при сжигании катализаторного кокса приводит к повышенному, соответственно стехиометрическому, содержанию паров воды в газе, т.е. к росту их парциального давления. Общеизвестно, что пары воды при высоких температурах приводят к деалюминированию цеолитного каркаса, в результате чего снижается содержание кислотных центров, ведущих реакции синтеза и превращения углеводородов. К аналогичному эффекту приводит и повышение температуры. Увеличение парциального давления паров воды и повышение температуры регенерации приводит к росту степени деалюминирования цеолитного каркаса, а следовательно, к снижению содержания кислотных центров, вследствие чего снижается уровень активности катализатора и уменьшается срок его службы;

- повышенный расход регенерирующего газа, который используют не только для выжигания катализаторного кокса, но и в качестве хладоагента.

Задачей, решаемой предлагаемым изобретением, является создание способа, позволяющего производить целевую продукцию при более низких температурах реакции на стадии контактирования с целью уменьшения энергозатрат на производство, а также позволяющего уменьшить содержание кислорода на начальной стадии регенерации катализатора с целью сохранения уровня каталитической активности катализатора и увеличения его срока службы.

Поставленная задача достигается тем, что высокооктановые бензиновые фракции и/или ароматические углеводороды С6-С10 получают из углеводородов С2-С12 и/или кислородсодержащих органических соединений (спирты, эфиры и т. д. ) путем предварительного нагрева сырья в соответствующей теплообменной аппаратуре до температуры, близкой к температуре реакции, его контактирования в реакторе или последовательного контактирования в нескольких реакторах при температуре 220-480oС (лучше 320-440oС) и давлении 0,1-4,0 МПа (лучше 0,5-2 МПа) с катализатором, содержащим цеолит пентасил общей эмпирической формулы (0,02-0,3)Nа2О•Аl2O3•(0,01-1,13)Fе2O3•(27-212) SiO2•kН2O, где k - соответствующий влагоемкости коэффициент, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%, или цеолит общей эмпирической формулы (0,02-0,3)Nа2O•Аl2O3•(0,01-0,6)Fе2O3•(0,01-1,0)ΣЭnОm•(28-180)SiO2•kН2O, где ΣЭnOm - один или два оксида элементов II, III, V и VI групп, а к - соответствующий влагоемкости коэффициент, или цеолит указанного состава, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%, с последующим охлаждением и разделением продуктов контактирования на газообразные и жидкие фракции в соответствующей теплообменной, сепарирующей и ректификационной аппаратуре, а регенерацию катализатора (для выжигания катализаторного кокса с целью восстановления его каталитических свойств) осуществляют при температуре 450-540oС и давлении 0,1-4 МПа первоначально регенерирующим газом с содержанием кислорода 0,3-5 об.%, а затем с содержанием кислорода 15-21 об.%.

В зависимости от состава сырья стадию его контактирования с катализатором осуществляют в интервале температуры реакции 240-480oС. Возможно осуществление стадии контактирования сырья с катализатором с подъемом температуры реакции со средней скоростью 0,2-2 К/час пропорционально степени дезактивации катализатора, таким образом, чтобы поддерживать качество и состав продуктов на одном уровне. Возможно осуществление стадии контактирования сырья с катализатором последовательно в нескольких адиабатических реакторах с промежуточным подводом или отводом тепла. Возможно осуществление стадии контактирования сырья с катализатором в присутствии водородсодержащего газа. Возможно получение регенерирующего газа путем смешения части отработанных газов регенерации с воздухом или с воздухом и азотом.

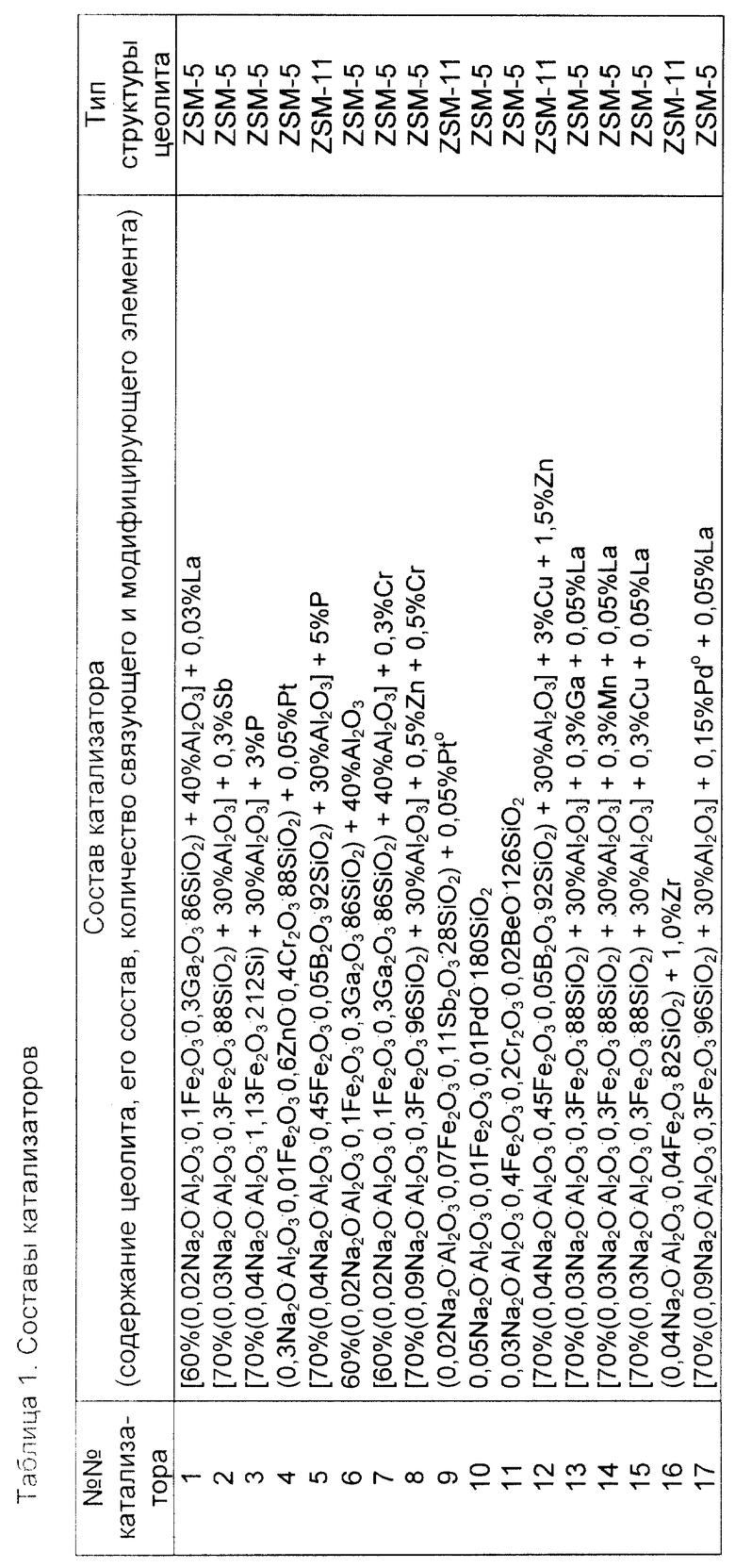

Катализаторы готовят известными методами, варьируя в определенном соотношении загрузочные компоненты.

Основными отличительными признаками предлагаемого способа являются:

- состав применяемого катализатора;

- применение регенерирующего газа, содержащего 0,3-5 об.% кислорода на начальной стадии регенерации и 15-21 об.% на конечной стадии регенерации катализатора,

- возможность осуществление стадии контактирования сырья с катализатором с подъемом температуры реакции со средней скоростью 0,2-2 К/час пропорционально степени дезактивации катализатора;

- возможность осуществление стадии контактирования сырья с катализатором последовательно в нескольких адиабатических реакторах с промежуточным подводом или отводом тепла;

- возможность осуществления стадии контактирования сырья с катализатором в присутствии водородсодержащего газа.

Основными преимуществами предлагаемого способа являются:

- возможность получения целевой продукции при пониженных температурах реакции;

- осуществление стадии регенерации катализатора при пониженных температурах и с наименьшим отрицательным воздействием на катализатор паров воды, образующейся на стадии регенерации при сгорании катализаторного кокса.

Достигаемый результат связан с оптимизацией состава активных центров цеолитсодержащего катализатора, получаемого при определенном соотношении его компонентов и с возможностью снижения содержания кислорода в регенерирующем газе.

Состав кристаллической решетки цеолитов и модифицирование катализатора некоторыми элементами I-VIII групп приводит к образованию активных центров, ведущих реакции синтеза и превращения углеводородов, такой силы и концентрации, в результате чего возможно осуществление глубокого превращения сырья при более низких температурах процесса. Кроме того, модифицирование цеолита и катализатора некоторыми металлами I-VIII групп приводит к интенсифицированию процесса горения катализаторного кокса при относительно низких температурах и низком содержании кислорода в регенерирующем газе и более полному его удалению. Снижение содержания кислорода в регенерирующем газе и возможность выжигания основной массы катализаторного кокса на стадии регенерации при пониженном содержании кислорода в регенерирующем газе приводит к понижению парциального давления паров воды в системе и, как следствие, к снижению степени деалюминирования цеолитного каркаса и сохранению его уровня активности, что в целом повышает срок службы катализатора. Модифицирование цеолита и катализатора некоторыми металлами I-VIII групп дополнительно позволяет перерабатывать сырье в присутствии водородсодержащего газа, в результате чего возможно повышение выхода целевого продукта и/или увеличение длительности межрегенерационного периода работы катализатора и срока его службы.

Осуществление данного способа возможно с использованием одного или нескольких реакторов (реакторных устройств). Их тип, количество во многом определяется объемом переработки и длительностью межрегенерационного пробега катализатора. Так, например, при переработке 10 тыс.т/г метанола возможно применение только одного кожухотрубчатого реактора с загрузкой катализатора 0,8 т. При этом катализатор имеет длительность межрегенерационного пробега не менее 600 час, длительность стадии регенерации - не более 50 час, в связи с чем возможно применение одного реактора в котором первоначально осуществляется стадия контактирования сырья с катализатором (600 час), затем стадия регенерации (50 час), затем стадия контактирования и т.д.

При переработке 60 тыс. т/г низкооктановой прямогонной бензиновой фракции в неэтилированный автобензин типа АИ-95 при скорости подачи сырья 2 час-1 необходимое количество постоянно работающего катализатора составляет ~ 6 т, длительность межрегенерационного пробега 120-150 час. Для осуществления способа необходимо 2 адиабатических реактора с промежуточным подогревом реакционной смеси между ними (с суммарной загрузкой катализатора 6 т). Длительность стадии регенерации катализатора в адиабатических реакторах с учетом стадий продувок и вывода на температурный режим 80-100 час. Таким образом, для осуществления непрерывности процесса необходимо 4 адиабатических реактора, 2 из которых работают в режиме производства бензина, а другие 2 реактора - в режиме регенерации катализатора.

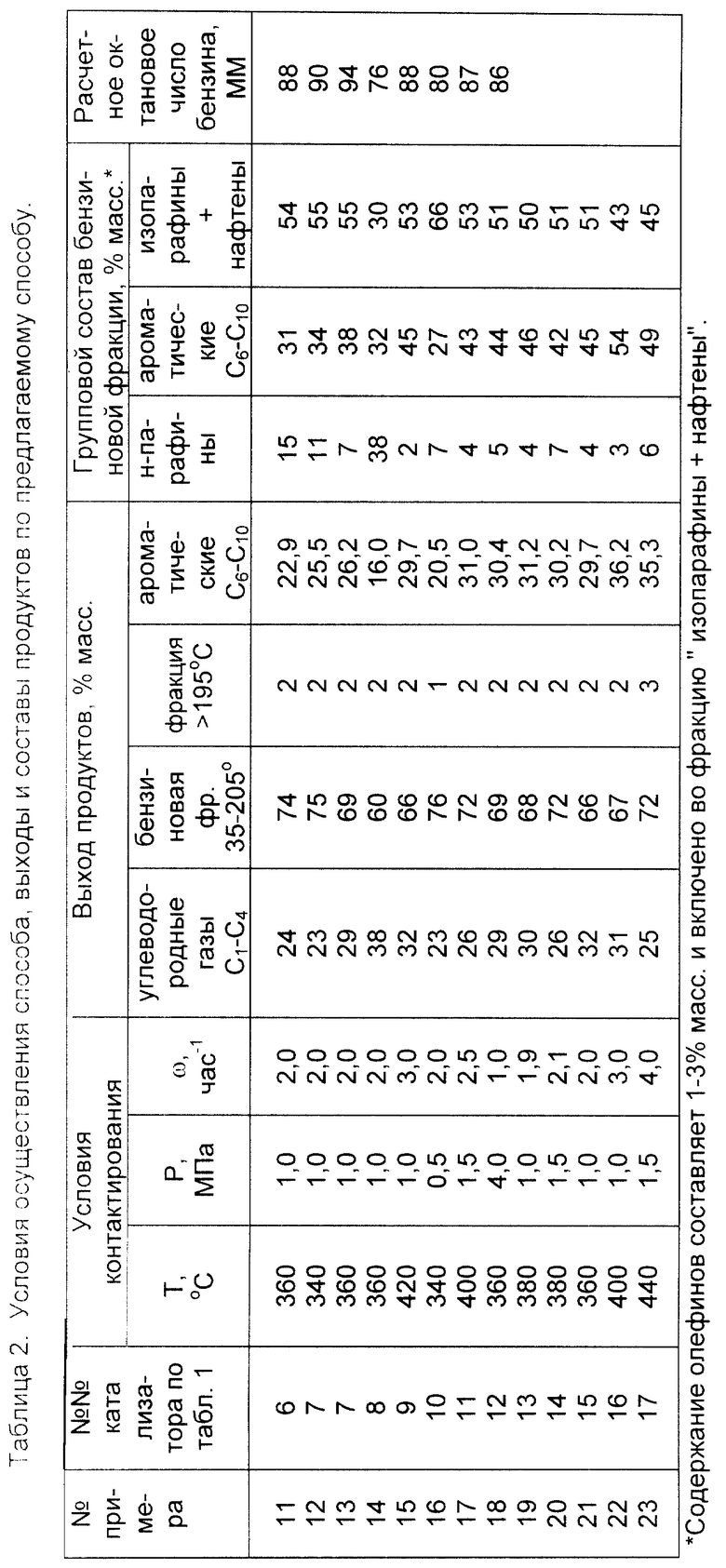

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Примеры 1 и 2 иллюстрируют прототип, примеры 3-23 - предлагаемый способ.

Пример 1. Предварительно выделенную из газового конденсата прямогонную бензиновую фракцию (фр. 35-140oС с октановым числом ОЧ= 67 ММ) нагревают до температуры, близкой к температуре реакции, в соответствующих технологических аппаратах (теплообменник, печь) и подают в один из двух кожухотрубчатых реакторов, работающих поочередно в разных стадиях - "реакция" - контактирование сырья с катализатором и "регенерация" - регулируемое выжигание катализаторного кокса в закоксованном катализаторе.

На стадии контактирования сырье в реактор подают первоначально в межтрубное пространство (где оно отдает часть тепла на поддержание температуры процесса в трубном пространстве реактора), а затем - в трубное пространство реактора, загруженное катализатором. В трубном пространстве реактора при температуре 360-370oС, давлении 1,0 МПа и весовой скорости подачи 2 час-1 сырье подвергают контактированию со стационарным слоем катализатора. Катализатор содержит 30 мас.% Аl2О3 и 70% цеолита пентасил со структурой ZSМ-11 состава 0,04Nа2O•Аl2O3•Fе2O3•52SiO2. Продукты реакции охлаждают и разделяют на ряд газообразных и жидких фракций путем сепарации и ректификации в соответствующих технологических аппаратах (теплообменники, холодильники, сепараторы, ректификационные колонны).

В результате переработки прямогонной бензиновой фракции газового конденсата указанным способом получают: высокооктановой бензиновой фракции 81 мас. %, остаточной фракции >160oС 2% и углеводородных газов 17%. Высокооктановая бензиновая фракция содержит ~25% ароматических углеводородов С6-С10, имеет октановое число ОЧ=76 ММ и соответствует неэтилированному автобензину А-76.

После закоксования работающего в режиме "реакция" катализатора, переключают подачу сырья с отработавшего в режиме "реакция" реактора на реактор с отрегенерированным катализатором. В последнем осуществляют стадию "реакция", а в реакторе с закоксованным катализатором - стадию "регенерация". Аналогичные операции переключения указанных потока сырья с одного реактора на другой проводят периодически после закоксования работающего в режиме "реакция" катализатора.

Регенерацию закоксованного в ходе стадии "реакция" катализатора осуществляют при температуре ~550oС регенерирующим газом с содержанием кислорода ~ 10 об.%. Стадию регенерации осуществляют путем подачи предварительно нагретого до ~ 400oС газа одновременно в межтрубное и в трубное пространства реактора. В трубном пространстве, при ~550oС, происходит выжигание образовавшегося на катализаторе кокса. Выделяющееся при сгорании кокса тепло частично снимается за счет нагрева регенерирующего газа, проходящего по межтрубному пространству реактора.

Пример 2. Аналогичен примеру 1. В качестве сырья используют метанол-сырец (содержание воды 7%). Контактирование сырья с катализатором, содержащем 70 мас. % модифицированного 3% Lа3+ цеолита пентасил со структурой ZSM-5 состава 0,03Nа2O•Аl2O3•0,3Fе2O3•86SiO2 и 30% Аl2O3, осуществляют при температуре реакции ~380oС, давлении ~0,2 МПа и весовой скорости подачи ~ 2 час-1. В результате получают: воды 47,7 мас.%; углеводородных газов 19,1%, остаточной фракции >185oС 1,7%, бензиновой фракции 31,5%. Выход на углеводородные продукты: углеводородных газов 36,6%, остаточной фракции 3,2%, бензиновой фракции 60,2%. Бензиновая фракция содержит ~55% ароматических углеводородов С6-С10, имеет октановые числа 85 ММ и 94 ИМ и соответствует неэтилированному автобензину АИ-93.

Примеры 3-18 иллюстрируют сущность предлагаемого способа.

Пример 3. В качестве сырья используют смесь углеводородов С6-С8, содержащую: н-октан 34 мас.%, изооктан 33%, циклогексан 33% и имеющую расчетное октановое число (ОЧp) 52 ММ. Сырье под давлением 0,7 МПа предварительно нагревают, испаряют, перегревают до температуры ~380oС и подвергают при объемной скорости подачи жидкого сырья 2,0 час-1 контактированию с катализатором 1 в кожухотрубчатом реакторе, обогреваемом дымовыми газами. Поддержание температуры процесса ~380oС, имеющего в целом эндотермический тепловой эффект реакции, осуществляют за счет тепла дымовых газов. Состав катализатора приведен в табл. 1.

Продукты реакции охлаждают и разделяют с выделением 56 мас.% углеводородных газов С1-С4, 62% высокооктановой бензиновой фракции и 2% тяжелой фракции >195oС. Высокооктановая бензиновая фракция содержит 6% н-парафинов, 51% изопарафиновых, 37% ароматических углеводородов С6-С10 (в т.ч. С6 2, С7 16, С8 20, С9+ 9), 4% нафтеновых, 2% непредельных углеводородов и имеет расчетное октановое число ОЧp=96 ММ.

Групповой состав продуктов не изменяется в течение 60 часов переработки, после чего вследствие процессов коксообразования происходит обратимая дезактивация катализатора, приводящая к снижению уровня активности катализатора. В результате этого происходит снижение выхода ароматических углеводородов и падение октанового числа получаемой бензиновой фракции.

Для восстановления начального уровня активности катализатора проводят его окислительную регенерацию, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом. Регенерирующий газ с содержанием кислорода 5 об.% при давлении 0,15 МПа нагревают до температуры 370oС и подают в реактор с закоксованным катализатором. В результате протекания экзотермической реакции горения катализаторного кокса температура в зоне горения кокса составляет 500oС. После выгорания основной части катализаторного кокса содержание кислорода в газе повышают до 21 об.% и осуществляют регенерацию катализатора при 520oС.

Пример 4. Аналогичен примеру 3 с тем отличием, что стадию контактирования сырья с катализатором примера 3 (катализатор 1) осуществляют с подъемом температуры реакции от ~380oС до ~460oС со средней скоростью ~0,45 К/час пропорционально степени дезактивации катализатора, поддерживая качество и групповой состав продуктов на одном уровне. Регенерацию катализатора осуществляют через 180 часов работы катализатора. В течение 180 часов работы катализатора (при прочих условиях примера 3) групповой состав, выходы и качество продуктов, аналогичные примеру 3, не изменяются.

Пример 5. В качестве сырья используют углеводородную фракцию с ОЧ= 64 ММ, имеющую следующий фракционный состав, oС: н.к. 36; 10 об.% 65, 50% 107, 90% 152, к.к. 191, и содержащую углеводороды, мас.%: С2 0,1; С3 0,6; С4 1,7; С5 5,5; С6 14,3; С7 28,7; С8 28,9; С9 15,3; С10+ 4,9. Сырье под давлением 1 МПа предварительно нагревают, испаряют, перегревают до температуры 375oС и подвергают контактированию с катализатором 2 в первом адиабатическом реакторе. В результате протекания ряда химических реакций, в целом имеющих эндотермический тепловой эффект, поток реакционной смеси после первого реактора выходит с температурой 348oС. Среднеарифметическая температура реакции в первом реакторе составляет ~360oС. После первого реактора реакционную смесь подогревают до температуры 375oС и подвергают контактированию с таким же катализатором ( 2) во втором адиабатическом реакторе при среднеарифметической температуре реакции ~ 360oС. В результате протекания химических реакций, в целом имеющих эндотермический тепловой эффект, поток реакционной смеси после второго реактора выходит с температурой 346oС. Объемная скорость подачи жидкого сырья на суммарную загрузку катализатора в первом и во втором реакторах 1,0 час-1. Состав катализатора 2 приведен в табл. 1.

Продукты реакции охлаждают и разделяют с выделением 30 мас.% углеводородных газов С1-С4 (в т.ч. сжиженного газа С3-С4 18%), 67% высокооктановой бензиновой фракции и 3% тяжелой фракции >195oС. Высокооктановая бензиновая фракция содержит 8% н-парафинов, 61% ароматических углеводородов С6-С10, 30% изопарафинов и нафтенов, 1% непредельных углеводородов, имеет октановое число 86 ММ и соответствует автобензину АИ-95. Выход ароматических углеводородов С6-С10 40,9%.

После снижения уровня активности катализатора, вызванного процессами коксообразования, приводящего к снижению выхода ароматических углеводородов и падению октанового числа получаемой бензиновой фракции, проводят окислительную регенерацию катализатора, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом.

Регенерирующий газ с содержанием кислорода 1,5 об.% при давлении 1 МПа нагревают до температуры 360oС и подают в реактор с закоксованным катализатором. В результате протекания экзотермической реакции горения катализаторного кокса температура в зоне горения кокса составляет 520oС. После выгорания основной части катализаторного кокса содержание кислорода в газе повышают до 15 об.% и осуществляют регенерацию катализатора при 520oС.

Пример 6. В качестве сырья используют пропилен. Сырье под давлением 0,5 МПа предварительно нагревают до температуры 260oС и подвергают контактированию с катализатором 3 в первом адиабатическом реакторе. В результате протекания химических реакций олигомеризации и ароматизации, имеющих экзотермический тепловой эффект, поток реакционной смеси после первого реактора выходит с температурой ~300oС. Среднеарифметическая температура реакции в первом реакторе составляет ~280oС. После первого реактора реакционную смесь охлаждают до температуры 260oС и подвергают контактированию с таким же катализатором во втором адиабатическом реакторе при среднеарифметической температуре реакции ~280oС. В результате протекания химических реакций, имеющих экзотермический тепловой эффект, поток реакционной смеси после второго реактора выходит с температурой ~300oС. После второго реактора реакционную смесь вновь охлаждают до температуры 260oС и подвергают контактированию в третьем, а после охлаждения - и в четвертом реакторе. Массовая скорость подачи сырья на суммарную загрузку катализатора в первом - четвертом реакторах 2,0 час-1. Состав катализатора приведен в табл. 1.

Продукты контактирования разделяют с выделением 9 мас.% углеводородных газов, 68% бензиновой фракции 35-205oС и 23% дизельной фракции >195oС. Бензиновая фракция имеет ОЧp=76 ММ.

Регенерацию закоксованного катализатора проводят при давлении 0,5 МПа первоначально регенерирующим газом с содержанием кислорода 1,0 об.% при температуре 450oС, а затем 15 об.% при температуре 500oС.

Пример 7. Аналогичен примеру 3. Углеводородную фракцию С6-С8, содержащую, мас.%: н-октан 30, изооктан 30, циклогексан 30, толуол 10 и имеющую расчетное октановое число (ОЧp) 56 ММ подвергают контактированию с катализатором 4 при температуре реакции Т=460oС, давлении Р=0,5 МПа и объемной скорости подачи жидкого сырья ω =4,0 час-1 в среде водорода при мольном отношении Н2/СН= 6. Продукты контактирования разделяют с выделением 32% газообразных продуктов, 3% фракции >205oС и 65% бензиновой фракции 35-205oС, содержащей 43% ароматических углеводородов С6-С10 и имеющей ОЧp=91 ММ. Выход ароматических углеводородов С6-С10 36,4%. Состав катализатора приведен в табл. 1.

Пример 8. Аналогичен примеру 3 с тем отличием, что стадию контактирования сырья с катализатором 3 (состав катализатора приведен в табл. 1) осуществляют с подъемом температуры реакции от ~350oС до ~460oС со средней скоростью 0,9 К/час пропорционально степени дезактивации катализатора, поддерживая качество и групповой состав продуктов на одном уровне. В качестве сырья используют пропилен, который подвергают контактированию с катализатором при давлении Р=0,1 МПа и объемной скорости подачи газообразного сырья v=1050 час-1.

Продукты контактирования разделяют с выделением 31 мас.% углеводородных газов, 67% бензиновой фракции 35-205oС и 2% фракции >205oС. Бензиновая фракция содержит 4% н-парафинов, 27% изопарафинов и нафтенов, 66% ароматических и 3% олефиновых углеводородов и имеет ОЧр=88 ММ. Выход ароматических углеводородов С6-С10 44,2%.

В течение 120 часов работы катализатора групповой состав, выходы и качество продуктов, аналогичные примеру 3, не изменяются. Регенерацию катализатора осуществляют через 120 часов работы катализатора. Регенерацию закоксованного катализатора проводят при давлении 0,1 МПа при температуре 520oС первоначально регенерирующим газом с содержанием кислорода 5 об.%, а затем 20 об%.

Пример 9. Аналогичен примеру 3. Смесь 82 мас.% н-гексана и 18% изопропанола подвергают контактированию при Т= 360oС, Р=1,0 МПа и ω =2,0 час-1 с катализатором 5 (состав катализатора приведен в табл. 1). Продукты контактирования разделяют с выделением 5,4 мас.% воды, 44,9% углеводородных газов, 48,2% бензиновой фракции 35-205oС (в т.ч. ароматических углеводородов С6-С10 21,7%) и 1,5% фракции >205oС. Выходы углеводородных продуктов реакции на углеводородную часть составляют, мас.%: углеводородных газов - 47,5; бензиновой фракции 35-205oС 50,9 (в т.ч. ароматических углеводородов С6-С10 22,9) и фракции >205oС 1,6. Бензиновая фракция содержит 30% н-парафинов, 22% изопарафинов и нафтенов, 45% ароматических и 3% олефиновых углеводородов.

Пример 10. Аналогичен примеру 3. Смесь кислородсодержащих соединений, содержащую 70 мас. % метанола и 30% диметилового эфира, подвергают контактированию при Т= 360oС, Р=0,5 МПа и ω =2,0 час-1 с катализатором 5 (состав катализатора приведен в табл. 1). Продукты контактирования разделяют с выделением 39,9 мас.% воды, 20,3% углеводородных газов, 38,7% бензиновой фракции 35-205oС (в т. ч. ароматических углеводородов С6-С10 25,2%) и 1,1% фракции >205oС. Выходы углеводородных продуктов реакции на углеводородную часть составляют, мас.%: углеводородных газов 33,8; бензиновой фракции 35-205oС 64,4 (в т.ч. ароматических углеводородов С6-С10 41,9) и фракции >205oС 1,8. Бензиновая фракция содержит 4% н-парафинов, 28% изопарафинов и нафтенов, 65% ароматических и 3% олефиновых углеводородов и имеет ОЧp=88 ММ.

Примеры 11-13. Аналогичны примеру 3. В качестве сырья используют смесь углеводородов С6-С8, содержащую, мас. %: н-гексан 30, изооктан 30, циклогексан 30, толуол 10 и имеющую расчетное октановое число (ОЧp) 71 ММ. Условия стадии контактирования - температура реакции (Т), давление (Р), объемная скорость подачи жидкого сырья (ω), используемого катализатора, выходы продуктов, составы бензиновых фракций и их расчетные октановые числа - приведены в табл. 2. Составы катализаторов приведены в табл. 1.

Пример 14. Аналогичен примеру 3. В качестве сырья используют смесь углеводородов, содержащую 25 мас.% н-пентана и 75% н-гексана и имеющую ОЧp=35 ММ. Состав катализатора 8 приведен в табл. 1, условия процесса, выходы продуктов, состав и ОЧp бензиновой фракции приведены в табл. 2.

Примеры 15-18. Аналогичны примеру 3. В качестве сырья используют фракцию углеводородов С6-С8, содержащую, мас.%: н-октан 30, изооктан 30, циклогексан 30, толуол 10 и имеющую расчетное октановое число (ОЧp) 56 ММ. Составы катализаторов ( 9, 10, 11 и 12 соответственно) приведены в табл. 1; условия процесса, выходы продуктов, состав и ОЧp бензиновых фракций приведены в табл. 2.

Примеры 19-23. Аналогичны примеру 3. В качестве сырья используют фракцию углеводородов С6-С8, содержащую, мас.%: н-гексан 30, циклогексан 35, толуол 10, изооктан 25. Составы катализаторов ( 13, 14, 15, 16 и 17 соответственно) приведены в табл. 1; условия процесса, выходы продуктов, состав бензиновых фракций приведены в табл. 2.

Использование: нефтехимия. Сущность: высокооктановые бензиновые фракции и/или ароматические углеводороды получают путем переработки сырья (возможно, в присутствии водорода) при температурах 240-480oС (лучше 320-440oС) и давлении 0,1-4,0 МПа (лучше 0,5-2 МПа) на катализаторе, содержащем цеолит пентасил (ZSM-5 или ZSM-11) состава (0,02-0,3) Na2O•Аl2О3•(0,01-1,13)Fe2O3•(27-212)SiO2•kH2O, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%, или цеолит состава (0,02-0,3)Na2O•Аl2О3(0,01-0,6)Fe2O3•(0,01-1,0)∑ЭnОm•(28-180)SiO2•kH2O,

где ∑ЭnОm - один или два оксида элементов II, III, V и VI групп, а k - соответствующий влагоемкости коэффициент, или цеолит указанного состава, модифицированный элементами или соединениями элементов I-VIII групп в количестве 0,01-5,0 мас.%, с последующим охлаждением и разделением продуктов контактирования на газообразные и жидкие фракции путем охлаждения, конденсации, сепарации и ректификации. Регенерацию катализатора (для выжигания катализаторного кокса с целью восстановления его каталитических свойств) осуществляют при температуре 450-540oС и давлении 0,1-4 МПа первоначально регенерирующим газом с содержанием кислорода 0,3-5 об.%, а затем с содержанием кислорода 15-21 об.%. Технический результат: увеличение срока службы и сохранение высокого уровня активности катализатора. 5 з.п.ф-лы, 2 табл.

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| Способ получения ароматических углеводородов с @ -с @ | 1978 |

|

SU936803A3 |

| US 4554396 А, 19.11.1985 | |||

| US 4590323 А, 10.09.1997 | |||

| US 4861934 А, 29.08.1989. | |||

Авторы

Даты

2002-07-27—Публикация

2001-02-12—Подача