Изобретение относится к комплексному использованию сырья в черной металлургии, в частности к способу переработки сталеплавильных шлаков. Может быть использовано для повышения извлечения железа из сталеплавильных шлаков.

Известен способ переработки отвальных металлургических шлаков, включающий первичное дробление шлака до размера куска не более 150 мм, рассев по фракциям и сепарацию с отделением металла от шлака, при котором предварительно осуществляют выборку из отвального металлургического шлака крупного металлического скрапа с последующим виброразделением оставшегося шлака на пустую породу со шлаком фракцией 0-30 мм и шлак размером куска 30-500 мм, при этом первичному дроблению подвергают вторую составляющую, полученную после виброразделения, после чего шлак сортируют и выбирают из него скрап, затем проводят поэтапное дробление шлака до фракции не более 60 мм и до фракции не более 30 мм с промежуточной сортировкой и выборкой из него скрапа, затем шлак подвергают виброгрохочению с его рассеиванием по четырем фракциям: 0-5, 5-10, 10-28 и более 28 мм, из фракции свыше 28 мм выбирают скрап, при этом шлак с фракцией 10-28 мм и более 28 мм повторно дробят до фракции не более 10 мм, после чего дробленый шлак фракций 0-5 и 5-10 мм подвергают гравитационной сепарации с окончательным отделением от него металла (патент РФ 02117708, С22В 7/04, С21С 5/54 «Способ переработки отвальных металлургических шлаков», опубл. 20.08.98).

Недостатками этого способа являются многостадийность процесса, использование большого количества ручного труда, длительность из-за использования ручного труда.

Известен также способ переработки отвальных металлургических шлаков, включающий дробление отвального металлургического шлака, извлечение крупного скрапа, додрабливание до крупности менее 4 мм и магнитную сепарацию с помощью последовательно расположенных магнитных сепараторов, работающих на постоянных магнитах, а затем магнитную сепарацию на последовательно расположенных сепараторах, работающих на электромагнитах. Каждый из сепараторов настроен на величину магнитной индукции, соответствующую тому или иному виду металлов и/или сплавов металлов, и/или оксидов металлов (патент РФ 2222619 С2, 7 С22В 7/04, В03В 7/00, В03В 9/06).

Недостатком этого способа является многостадийность магнитной и электромагнитной сепарации.

Задачей заявленного изобретения является более эффективная утилизация шлаков при их переработке за счет повышения извлечения металла из сталеплавильных шлаков, которая достигается путем дробления немагнитного шлака до крупности 5-0 мм и пневмоклассификации дробленого продукта с выделением узких классов крупности 5-0,5 мм; 0,5-0,16 мм и сухой магнитной сепарации их, а также получение сырья для производства абразивного порошка.

Сущность предлагаемого изобретения: переработка сталеплавильных шлаков ведется методами механического воздействия с дополнительным магнитным сепарированием. Способ переработки сталеплавильных шлаков, характеризующийся тем, что он включает извлечение крупного скрапа из сталеплавильного шлака, рассев и выделение немагнитного шлака крупностью 0-50 мм, грохочение немагнитного шлака по классу 0-5 мм, дробление надрешетного продукта с рассевом по классу 0-5 мм и пневмоклассификацию с выделением классов крупности: крупный 5-0,5 мм, мелкий 0,5-0,16 мм и пыль 0,16-0 мм с последующей пневмоклассификацией крупного и мелкого классов и их сухой магнитной сепарацией.

Согласно изобретению надрешетный шлак дробится до крупности менее 5 мм, что позволяет в дальнейшем при пневмоклассификации и сепарировании повысить выход чистого металла за счет более полного извлечения его корольков из дробленых продуктов.

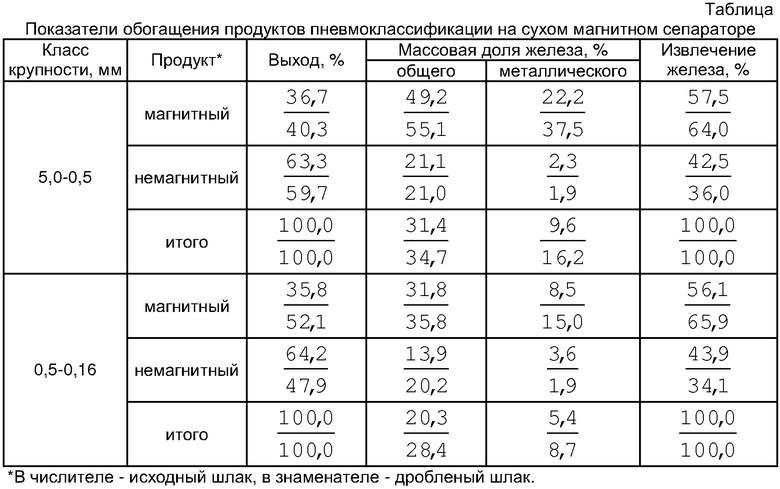

Заявленный способ осуществляют согласно изобретению следующим образом: сталеплавильный шлак экскаватором загружают на автомашину и транспортируют в приемный бункер. Из бункера шлак направляется на виброгрохот, где происходит отделение крупных кусков шлака и скрапа. После грохочения шлак крупностью 0-350 мм направляется на барабанные сепараторы с последующим рассевом металлсодержащего шлака на классы крупности 0-50 мм и 50-350 мм. Шлак крупностью 0-50 мм направляется на перечистку на барабанный сепаратор. В результате перечистки выделенный немагнитный шлак крупностью 0-50 мм направляется на рассев с выделением класса 0-5 мм. Шлак класса более 5 мм дробится на дробилке центробежно-ударного действия. Дробленый шлак рассевается по классу 0-5 мм и класс 0-5 мм направляется на пневмоклассификацию, где разделяется на классы: крупный (5-0,5 мм), мелкий (0,5-0,16 мм) и пыль (0,16-0 мм). Массовая доля железа в этих классах составляет соответственно 32,8; 28,8; 22,8%. Крупные и мелкие классы направляются на пневмоклассификацию с дальнейшей их сухой магнитной сепарацией. В результате магнитного обогащения массовая доля железа в магнитном продукте дробленого шлака (крупный класс) возрастает по сравнению с исходным на 5,9% (с 49,2 до 55,1%), выход его увеличивается на 3,6% (с 36,7 до 40,3). Извлечение железа в магнитный продукт повышается на 6,5% (с 57,5 до 64,0%). При обогащении дробленого шлака (мелкий класс) выход и массовая доля железа в магнитном продукте увеличиваются соответственно на 16,3% (с 35,8 до 52,1%) и 4,0% (с 31,8 до 35,8%). Извлечение железа в магнитный продукт повышается на 9,8% (с 56,1 до 65,9%), т.е. процессы дробления и пневмоклассификации значительно улучшают показатели магнитного обогащения (таблица).

Использование этого способа дает возможность более эффективно извлекать металл из сталеплавильных шлаков. Извлекаемые металлсодержащие продукты являются ценным сырьем для агломерационного и металлургического производств, немагнитная часть (мелкий класс) может быть использована для производства абразивного порошка. Таким образом, осуществляется более эффективная утилизация шлака, что способствует решению проблем шлаковых отвалов, занимающих большие территории и ухудшающих экологическую обстановку в промышленной зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки скрапа | 2022 |

|

RU2795301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2016 |

|

RU2645629C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ШЛАКОВ | 1999 |

|

RU2145361C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2358027C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2000 |

|

RU2222619C2 |

Изобретение относится к комплексному использованию сырья в черной металлургии, в частности к способам переработки сталеплавильных шлаков. Способ включает извлечение крупного скрапа из сталеплавильного шлака, рассев и выделение немагнитного шлака крупностью 0-50 мм, грохочение немагнитного шлака по классу 0-5 мм, дробление надрешетного продукта с рассевом по классу 0-5 мм и пневмоклассификацию с выделением классов крупности: крупный 5-0,5 мм, мелкий 0,5-0,16 мм и пыль 0,16-0 мм с последующей пневмоклассификацией крупного и мелкого классов и их сухой магнитной сепарацией. Изобретение позволяет более эффективно извлекать металл из сталеплавильных шлаков, при этом извлекаемые металлсодержащие продукты являются сырьем для агломерационного и металлургического производств, а немагнитная часть (мелкий класс) - сырьем для получения абразивного порошка. 1 табл.

Способ переработки сталеплавильных шлаков, характеризующийся тем, что он включает извлечение крупного скрапа из сталеплавильного шлака, рассев и выделение немагнитного шлака крупностью 0-50 мм, грохочение немагнитного шлака по классу 0-5 мм, дробление надрешетного продукта с рассевом по классу 0-5 мм и пневмоклассификацию с выделением классов крупности: крупный 5-0,5 мм, мелкий 0,5-0,16 мм и пыль 0,16-0 мм с последующей пневмоклассификацией крупного и мелкого классов и их сухой магнитной сепарацией.

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2000 |

|

RU2222619C2 |

| Способ переработки шлаков низкоуглеродистого феррохрома | 1985 |

|

SU1266571A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ГРАНУЛИРОВАННЫХ ШЛАКОВ НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1991 |

|

SU1779064A1 |

| СПОСОБ ДОБЫЧИ НЕФТИ ПОДЗЕМНЫМИ ГОРИЗОНТАЛЬНЫМИ СКВАЖИНАМИ | 2007 |

|

RU2354817C1 |

Авторы

Даты

2009-08-27—Публикация

2007-08-28—Подача