Изобретение относится к области черной металлургии, а именно к переработке металлургических отвальных шлаков, которые образуются при производстве, в частности, специальных сталей в электропечах.

Переработка отвальных шлаков и извлечение из них металлических компонентов, с последующим использованием их в качестве вторичного сырья, является одной из важных технологических проблем в металлургии. Во-первых, металл, полученный из металлургического шлака, дешевле металла, полученного из руды в результате ряда металлургических переделов. Во-вторых, оставшийся после извлечения металлов шлак также может быть полезно утилизирован, например, в строительстве. Наконец, переработка шлаковых отвалов позволяет очистить территорию, занимаемую отвалами, или, по крайней мере, не расширять ее до значительных пределов, т.е. такая переработка полезна и с точки зрения улучшения и экологической обстановки в отвальной зоне и вокруг нее.

Известен способ переработки металлургических шлаков, включающий погружение шлаков в расплав металла, нагрев и ввод в расплав присадки, позволяющей разделить оксиды и металл (см., например, заявку PCT N WO 95/18872, класс C 22 B 7/04, 1995). Такой способ технологически сложен, требует задалживания основной технологической плавильной емкости, больших энергозатрат, а применительно к переработке отвальных шлаков требует их встречной транспортировки из отвала к плавильному цеху, что крайне нерационально.

Известен способ переработки отвальных шлаков, содержащих такие металлы, как вольфрам, молибден, никель, хром, железо, предусматривающий последовательные операции дробления, измельчения, спекания с содой, автоклавного выщелачивания и фильтрации (см., например, И.Ф. Худяков и др. Металлургия вторичных цветных металлов, М., Металлургия, 1987, с. 253-255, рис. 107). Этот известный способ предусматривает комбинированное воздействие на шлак: наряду с механическим также и химическое, и тепловое воздействие, что представляется с технологической точки зрения достаточно сложным.

Накопленный к настоящему времени опыт переработки отвальных шлаков, в частности, электрометаллургического производства, позволяет сделать вывод, что высокой степени извлечения металлов из шлака можно достичь, используя только механические способы воздействия на шлаковый материал. Как известно, металл в шлаке преимущественно находится в виде так называемых "корольков", т. е. частиц металла, заключенных в неметаллическую оболочку собственно шлака. "Корольки" хорошо поддаются механическому воздействию, результатом которого является извлечение из них металла.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ переработки отвальных шлаков, преимущественно, электрометаллургического производства специальных сталей, описанный в патенте РФ N 2117708, кл. C 22 B 7/04, 1998.

Известный способ включает в себя предварительную выборку из отвального шлака крупного металлического скрапа и виброразделение оставшегося шлака на две составляющие: пустая порода вместе со шлаком фракцией 0-30 мм и шлак размером куска 30-500 мм, первичное дробление второй составляющей до размера куска не более 150 мм, последующее двукратное повторное дробление, рассев по фракциям, сепарацию посредством виброгрохочения с рассеиванием шлака по четырем фракциям: 0-5 мм, 5-10 мм, 10-28 мм и свыше 28 мм, еще одно повторное дробление шлака последних двух фракций до фракций не свыше 10 мм и гравитационную сепарацию.

Описанный известный способ переработки отвальных шлаков выгодно отличается от ранее указанных тем, что в нем используются исключительно механические средства воздействия на перерабатываемый отвальный шлак, что упрощает способ при одновременном повышении его эффективности.

Дробление металла на достаточно мелкие фракции, по сравнению с другими известными технологиями, позволяет в дальнейшем, при сепарации, повысить выход чистого металла, за счет более полного извлечения его из мелких "корольков", и довести степень извлечения металла в результате переработки отвального шлака до 90-95%.

Однако при всех достоинствах известного способа заключенные в нем ресурсы извлечения металлов из шлака нельзя считать исчерпанными. От пяти до десяти процентов металлов все-таки остаются не извлеченными из шлака, а ведь речь идет о таких дорогих и дефицитных металлах, как никель, хром, вольфрам, молибден, ванадий.

Задачей изобретения является повышение степени извлечения металлов до 98% и соответственно снижение их содержания в оставшемся и в дальнейшем утилизируемом шлаке, что повышает его утилизационную пригодность.

Указанная задача решается тем, что в способе переработки отвальных шлаков, включающем в себя предварительную выборку из отвального шлака крупного металлического скрапа и виброразделение оставшегося шлака на две составляющие: пустая порода вместе со шлаком фракцией 0-30 мм и шлак размером куска 30-500 мм, первичное дробление второй составляющей до размера куска не более 150 мм, последующее двукратное повторное дробление, рассев по фракциям, сепарацию посредством виброгрохочения с рассеиванием шлака по четырем фракциям: 0-5 мм, 5-10 мм, 10-28 мм и свыше 28 мм, еще одно повторное дробление шлака последних двух фракций до фракций не свыше 10 мм и гравитационную сепарацию, согласно изобретению виброразделение шлака на две составляющие после выборки крупного металлического скрапа осуществляют на роликовой решетке, выполненной в виде свободно и последовательно надетых на неподвижные оси с радиальным зазором 2-6 мм рядов неприводных втулок, на выходе из-под упомянутой роликовой решетки шлак фракции 0-30 мм дополнительно подвергают магнитной сепарации, а шлак фракции 0-30 мм, прошедший магнитную сепарацию, а также шлак фракций 0-5 мм и 5-10 мм, прошедший гравитационную сепарацию на скоростном виброгрохоте, имеющем три сетки, подвергают последующей воздушной классификации в режиме кипящего слоя, при которой напор воздуха поддерживают в пределах 15700-34000 м3/час, причем в этих пределах увеличивают напор с ростом влажности шлакового материала.

Кроме того, при дроблении шлака крупных фракций одновременно ведут засыпку в ту же дробилку более мелких фракций шлака, заполняя при этом пустое пространство между конусами.

Сущность изобретения заключается в следующем.

Опыт реализации известного способа показал, что повысить степень извлечения металлов дополнительными повторными дроблениями шлака нельзя. Дело в том, что увеличение количества повторных дроблений приводит к повышению содержания металла в шлаке, и в случае трех повторных дроблений это повышение настолько значительно (в шлаке фракции 10-28 мм это повышение составляет с 5,5% при первичном дроблении до 32,8% после третьего повторного дробления), что при дальнейших повторных дроблениях начинается процесс интенсивного износа дробящих конусов дробилки.

Кроме того, именно при двух- и трехкратном повторном дроблении частицы шлака приобретают оптимальную для гравитационной сепарации округлую форму.

Следовательно, дополнительные ресурсы по извлечению металлов из отвального шлака нужно искать с использованием иных решений.

Одним из таких решений является дополнительное применение магнитной сепарации металла на ранней стадии переработки шлака. Хотя это и несколько усложняет технологию, но это усложнение с лихвой окупается дополнительным извлечением ценного металла. Проблема заключается в том, что часть содержащихся в шлаке металлов (нержавеющие стали) не являются магнитными. Исследованиями установлено, что при продавливании шлака через роликовые решетки специальной конструкции, которая описана ниже, за счет подпора, создаваемого весом насыпанного на решетку слоя шлака (этот слой имеет высоту до 400 мм), происходит определенное обжатие и сопутствующий ему процесс наклепа содержащегося в шлаке металла, при этом γ-фаза переходит в α-фазу и металл приобретает магнитные свойства. Последующая магнитная сепарация позволяет извлечь такой металл, прошедший через специальную роликовую решетку, из шлака.

Дополнительное извлечение металла из шлака, прошедшего также и магнитную сепарацию, обеспечивается с помощью воздушной классификации на участке после магнитного сепаратора. При этом обнаружено, что существенным при воздушной классификации является правильный выбор напора воздуха, подаваемого на классификатор. Этот напор необходимо поддерживать в пределах 15700-34000 м3/час.

Установлено, что оптимальный напор воздуха зависит от влажности разделяемого материала и должен возрастать с ростом влажности. В этом случае, при соблюдении найденной зависимости напора от влажности (которая составляет одно из ноу-хау способа), разделение происходит наиболее эффективно.

В совокупности эти мероприятия позволяют поднять степень извлечения металла из шлака до 98%.

Еще одним усовершенствованием известного способа является засыпка в процессе дробления в дробилку наряду с крупными фракциями шлака, подлежащими дроблению, также и шлака более мелких фракций, меньших рабочего зазора между конусами дробилки. Это делается для обеспечения плавной, равномерной работы дробилки. При наличии в дробилке только крупных фракций шлака возникают выраженные динамические явления при попадании крупного куска в пустой зазор между конусами, последние при этом начинают вибрировать, что неблагоприятно сказывается на работе подшипников механизма дробилки, приводит к снижению долговечности дробильного оборудования.

Ниже описан конкретный пример реализации способа переработки отвальных шлаков в соответствии с изобретением.

Шлак, находящийся в шлаковом отвале, транспортируется большегрузными автомашинами на загрузочную площадку, где извлекается крупногабаритный скрап и особо крупные куски шлака. Подготовленный таким образом шлак загружается в бункер вибропитателя и очищается на специальных роликовых решетках от земли, мелкого мусора, которые попадают на ленту конвейера и ссыпаются в бурт. Роликовая решетка имеет следующую конструкцию. На несколько параллельных неподвижных осей свободно надеты с радиальным зазором 2-6 мм втулки, на каждой оси несколько таких втулок образуют последовательный ряд (разрезной ролик). Например, при диаметре осей 16 мм внутренний диаметр втулок может составлять 25 мм. Расстояние между роликами решетки составляет 30 мм, т.е. соответствует размеру просеиваемой фракции. Из вибропитателя шлаковый материал насыпается на решетку слоем высотой до 400 мм. При этом за счет гравитационного подпора материал продавливается между роликами, претерпевая при вращении роликов определенное обжатие. Поскольку направление вращения роликов в каждой из щелей решетки неопределенно и диктуется хаотичным характером прохождения материала, в ряде щелей возможно встречное вращение втулок, а в ряде - попутное. Характер воздействия при этом втулок на продавливаемый между ними материал в какой-то мере аналогичен процессу прокатки. Как установлено исследованиями, это воздействие при определенном выборе зазора между втулками и неподвижной осью сопровождается наклепом находящегося в шлаке металла. В результате чего γ-фаза, находящаяся в структуре, например, никеля или нержавеющей стали, переходит в α-фазу, и металл приобретает магнитные свойства.

На выходе из-под решетки шлак, содержащий наклепанный и приобретший магнитные свойства металл, проходит через магнитный сепаратор с постоянным магнитом, который извлекает из шлака 5-10% содержащегося в нем металла. Затем шлак попадает на воздушный классификатор, работающий в режиме "кипящего слоя". Напор воздуха на классификаторе выбирают в зависимости от влажности породы: с увеличением влажности напор возрастает. Конкретная зависимость напора от влажности составляет ноу-хау способа. При оптимальном выборе этой зависимости разделение материала на шлаковый щебень и металлоконцентрат происходит наиболее эффективно.

Оставшийся на роликовых решетках шлак размерами кусков 30 мм 500 мм попадает через галтовочный барабан диаметром 2000 мм и длиной 6 м на решетку длиной 2 м и с ячейками 200-300 мм. В галтовочном барабане металл, содержащийся в шлаке, частично также наклепывается и намагничивается, что позволяет при дальнейшей магнитной сепарации повысить выход металла из шлака. Оставшиеся на решетке крупные куски скрапа выбираются, а просеянные куски шлака попадают на конвейер, который подает их к электромагнитному металлоотделителю и далее к щековой дробилке, где шлак размельчается до размера куска не более 150 мм (преимущественно, до 100 мм) и затем попадает на ленточный конвейер, где металлический скрап снова выбирается и сбрасывается в короба. Шлак, очищенный от скрапа, далее конвейером загружается в другую щековую дробилку, где размельчается до 60 мм и попадает на конвейер, где снова выбирается скрап. Очищенный шлак конвейером загружается в конусную дробилку, где размельчается до 0-40 мм и попадает на скоростной виброгрохот, имеющий три сетки с ячейками 5х5, 10х10 и 28х28 мм. Шлак, прошедший все три сетки, попадает по конвейеру в бурт шлака фракции 0-5 мм.

Шлак фракции 28-40 мм подвергается повторному дроблению в конусной дробилке, а шлак фракций 0-5 и 5-10 мм разделяется на металлический концентрат и шлаковый щебень на участке воздушной классификации, где шлак из вибропитателя подается ленточным конвейером в классификаторы и под действием воздушного потока от вентилятора сепарируется. Воздушный классификатор работает по принципу разделения в "кипящем слое" по удельному весу составляющих материала. Напор подаваемого вентилятором воздуха выбирается в пределах 15700-34000 м3/час, причем в этих пределах увеличивают напор с ростом влажности шлакового материала.

Производительность установки - до 30 тонн металлоконцентрата в сутки.

Полученный металлический концентрат имеет при этом содержание металла 96-98%.

Повторное дробление шлака производится при зазоре между броневыми конусами конусной дробилки - 6 мм. При этом происходит тройное повторное дробление шлака: шлак фракцией 10-28 мм и более 28 мм повторно дробится во второй раз, затем подвергается рассеву, после чего образовавшийся шлак фракцией 10-28 мм подвергается еще одному, третьему повторному дроблению и последующему рассеву на виброгрохоте.

Установлено, что повторное дробление шлака на конусной дробилке при одном и том же зазоре приводит к достаточно стабильному измельчению шлака, причем доля мелких частиц 0-5 мм и 5-10 мм остается в сумме на уровне 50-70%. При этом доля крупных частиц (более 10 мм) с увеличением количества повторных дроблений снижается с 50% до 30% после третьего повторного дробления.

После второго и тем более третьего повторного дробления полученные частицы шлака имеют хорошо окатанную, округлую форму, что при гравитационной сепарации улучшает процесс разделения шлака и металлического концентрата.

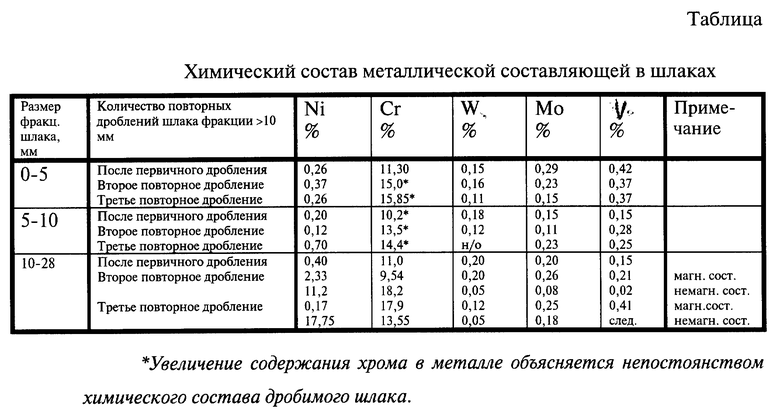

Было проведено исследование зависимости содержания металлической составляющей в раздробленном шлаке от количества повторных дроблений. Для этого были отобраны пробы шлака различных фракций. Методика определения металлической составляющей в шлаке состояла в том, что под микроскопом при увеличении х10 из шлака фракцией 5-10 мм и 10-28 мм были изъяты крупные металлические частицы, которые затем с помощью магнита были разделены на магнитную и немагнитную составляющие. Затем из шлака с помощью магнита выделили магнитную составляющую. Оставшуюся пустую породу взвешивали на аналитических весах. В шлаке фракцией 0-5 мм производили отбор только магнитной металлической составляющей, с потерей немагнитного металла. В выделенном металле химическим путем определяли содержание никеля, хрома, вольфрама, молибдена, ванадия, железа.

В таблице приведены результаты исследования. Из приведенных данных видно, что увеличение количества повторных дроблений (до 3-х) приводит к повышению содержания металла в раздробленном шлаке всех фракций. Причем установлено, что наибольшее количество металла при увеличении количества повторных дроблений наблюдается в шлаке фракции 10-28 мм. В частности, увеличение количества повторных дроблений приводит к повышению содержания металла в шлаке с 5,5% (при первичном дроблении) до 32,8% (при третьем повторном дроблении). В шлаке фракций 5-10 мм это увеличение составляет с 4,6% до 18,9%. Наименьшее увеличение содержания металла в шлаке отмечено в шлаке фракций 0-5 мм: с 4,0% до 9,9%, что, по-видимому, объясняется наличием в раздробленном шлаке более крупных частиц металла, с одной стороны, и частичной потерей немагнитной составляющей, с другой стороны.

Анализ химического состава металлической составляющей, содержащейся в раздробленном шлаке, показал, что магнитная составляющая металла содержит, в основном, наряду с железом, хром и никель. Немагнитная составляющая содержит значительное количество хрома, никеля, железа, что при их утилизации в сталеплавильном производстве приводит к значительной экономии ценных легирующих металлов.

Из таблицы видно также, что значительную (а подчас, и подавляющую) часть извлеченных металлов составляют их магнитные составляющие. Повышение степени извлечения магнитной составляющей металлов за счет дополнительных мероприятий, предусмотренных в описанной технологии (дополнительное намагничивание за счет наклепа ряда металлов) позволяет, как уже сказано, повысить степень извлечения металлов из шлака при его переработке до 98%, что превышает аналогичный показатель способа-прототипа.

Полученный из отвального шлака металлический концентрат отправляется в сталеплавильные цехи, а шлаковый щебень - на участок изготовления шлакобетонных изделий.

Металлоконцентрат используется для получения шихтовых слитков. Технология переплава предусматривает кислородную продувку металла до определенного содержания углерода, предварительное раскисление шлака окислительного периода плавки с целью восстановления хрома, наведение рафинировочного шлака и последующий слив металла. Химический состав выплавляемой шихтовой заготовки может корректироваться путем присадки соответствующих материалов в завалку, либо после окислительной продувки.

Шлаковый песок и щебень фракции 0-10 мм может быть использован для получения шлакобетонных изделий методом сухого прессования. Могут быть изготовлены следующие изделия: фундаментные блоки, блоки стеновые, декоративные блоки различной формы и цвета, плиты перекрытий, тротуарные плиты, бордюрные блоки. Годовая производительность подобной установки может достигать до 100 тысяч погонных метров изделий. Материал получается экологически чистым. Затраты на переработку шлака многократно окупаемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1997 |

|

RU2117708C1 |

| Способ переработки скрапа | 2022 |

|

RU2795301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2000 |

|

RU2222619C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2365642C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2016 |

|

RU2645629C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2358027C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОГЛИНОЗЕМИСТЫХ ШЛАКОВ АЛЮМОТЕРМИЧЕСКОГО ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2012 |

|

RU2511556C1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ К ХИМИЧЕСКОМУ АНАЛИЗУ | 2003 |

|

RU2263151C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2056948C1 |

Изобретение относится к области металлургии, конкретно к технологии переработки отвальных шлаков, преимущественно электросталеплавильного производства марочных сталей. Сущность изобретения: переработка отвальных шлаков ведется в холодном состоянии, методами механического воздействия с дополнительным магнитным и воздушным сепарированием. Способ включает в себя первичное виброразделение и последующее поэтапное дробление материала до конечных фракций 0-5 и 5-10 мм с промежуточными выборками перед каждым этапом дробления чистого металлического скрапа, а также с промежуточным виброгрохочением с рассеиванием по фракциям, из которых на повторное дробление поступают более крупные фракции. Окончательно дробленый шлак подвергают гравитационной сепарации. При виброразделении шлака на первых этапах обработки используют роликовые решетки, позволяющие перевести ряд содержащихся в шлаке металлов в магнитное состояние, благодаря чему при магнитной сепарации повышается выход извлеченного из шлака металла. Кроме того, применены технологические усовершенствования в процессе воздушной классификации шлака. В совокупности эти мероприятия позволили поднять степень извлечения металлов из шлака до 98%. Полученный металл, содержащий, помимо железа, также никель, хром, вольфрам, ванадий и молибден, идет на переплавку и используется при дальнейшем вторичном металлургическом переделе, а оставшийся после извлечения металла пустой шлак используется в строительстве. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1997 |

|

RU2117708C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 1993 |

|

RU2044080C1 |

| RU 2052520 C1, 20.01.1996 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ | 1994 |

|

RU2086679C1 |

| Способ переработки шлаков от производства немагнитных и слабомагнитных сплавов | 1991 |

|

SU1774962A3 |

| Способ переработки распадающихся металлургических шлаков | 1987 |

|

SU1740467A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-02-10—Публикация

1999-07-21—Подача