Изобретение относится к термической обработке стали и может быть использовано при отжиге холоднокатаной ленты из стали 08Ю.

Одним из видов термообработки стали является ее отжиг, под которым понимают нагрев стали выше температур фазовых превращений с последующим медленным охлаждением. Различные виды отжига (полный, изотермический, рекристаллизационный и др.) достаточно полно описаны, например, в книге Ю.М.Лахтина «Металловедение и термическая обработка металлов», М., «Металлургия, 1969, с.236-244. Рекристаллизационный отжиг иногда называют высоким отпуском или низким отжигом.

Известен способ окончательного отжига листов из электромагнитной стали с ориентированной структурой, при котором холоднокатаную рулонную сталь помещают в колпаковые печи и отжигают при температуре 800°С в атмосфере аргона или водорода (см. япон. заявку №328320, кл. С20Д 8/12, опубл. 06.02.91 г.). Этот способ непригоден для отжига стали 08Ю большой толщины (до 3,5 мм).

Наиболее близким аналогом к заявляемому объекту является способ термической обработки холоднокатаной полосы из малоуглеродистой стали 08Ю в одностопной колпаковой печи, включающий ступенчатый нагрев полосы под отжиг с выдержкой при заданных температурах (RU 2161080 C1, B21B 9/00, 27.12.2000).

Технической задачей настоящего изобретения является улучшение механических свойств указанной стали при ее рекристаллизационном отжиге.

Для решения этой задачи в способе термической обработки холоднокатаных полос из малоуглеродистой стали 08Ю в одностопной колпаковой печи, включающем ступенчатый нагрев полосы под отжиг с выдержкой на каждой ступени при заданных температурах, в отличие от ближайшего аналога осуществляют шестиступенчатый нагрев полосы толщиной 3,0…3,5 мм с выдержками при температурах 370°С, 500°С, 650°С, 710°С, 680°С и 630°С, при этом общее время нагрева устанавливают по следующей зависимости: Т=0,51(Q+40), где: Т - время нагрева, час; Q - вес садки, т.

Приведенное выражение для Т получено в результате обработки опытных данных и является эмпирическим.

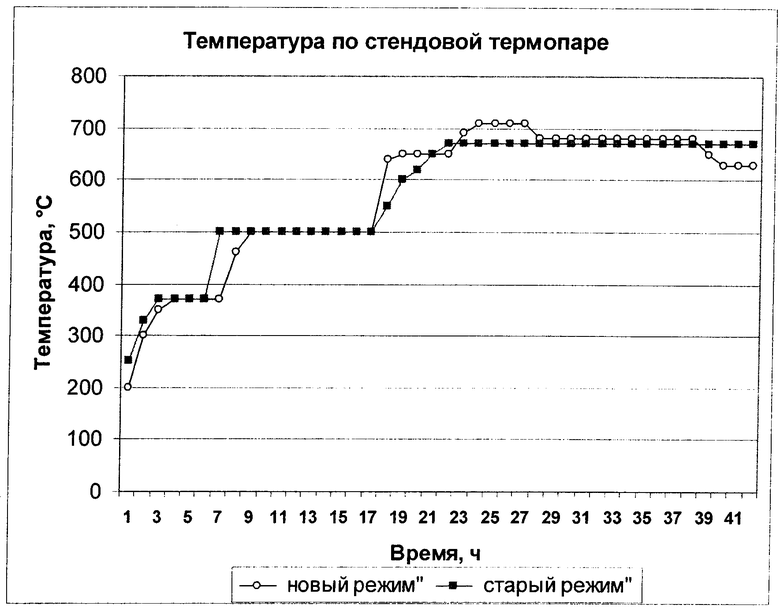

Приводим кривую нагрева в координатах температура-время (см. чертеж).

Согласно приложенному графику нагрева проката при отжиге в колпаковой печи ранее применялся трехступенчатый режим нагрева (с тремя температурными выдержками) при 370, 500 и 670°С. В предлагаемом техническом решении применяется режим нагрева шестиступенчатый (с шестью температурными выдержками): при 370, 500, 650, 710, 680, и 630°С.

Первые две температурные выдержки при 370 и 500°С одинаковы для обоих режимов, в предлагаемом изобретении заменили этап выдержки при температуре 670°С на четыре температурные выдержки: при 650, 710, 680 и 630°С.

Сущность заявляемого технического решения заключается в замене трехступенчатого процесса нагрева при отжиге (первая выдержка - при 370°С, вторая - при 500°С и третья - при 670°С) на шестиступенчатый, что позволяет полностью завершить процесс рекристаллизации стали. Это способствует, во-первых, более полному и равномерному прогреву рулонов холоднокатаной ленты по их объему и, во-вторых, предотвращает слипание витков на конечной стадии нагрева при перегреве наружных витков рулонов.

В результате этого улучшаются мехсвойства стали - снижаются прочностные и повышаются пластические характеристики, что благоприятно сказывается на штампуемости ленты из стали 08Ю.

Предлагаемый способ реализуется в одностопных колпаковых печах, защитная атмосфера которых может состоять из азотно-водородной смеси. Садка печи при этом формируется из 5…9 рулонов ленты толщиной 3,0…3,5 мм и шириной 250…475 мм с массой до 12 т каждый.

Первая выдержка при нагреве (370°С) соответствует температуре «отдыха» данного металла и способствует увеличению размера конечного зерна отожженного металла, вторая (500°С) происходит при температуре выделения нитридов алюминия и способствует образованию благоприятной текстуры рекристаллизации, третья (670°С) позволяет, как было отмечено выше, завершиться рекристаллизации стали.

Опытную проверку предлагаемого способа осуществляли в ОАО «Магнитогорский металлургический комбинат».

С этой целью при отжиге ленты из ст. 08Ю опробовали трехступенчатый нагрев металла и шестиступенчатый с заменой окончательной выдержки при 670°С на четыре температурные ступени, величины которых варьировали в ходе опытов. Кроме того, изменяли общее время нагрева (Т) в зависимости от веса садки металла (Q) в колпаковой печи, а также состав азотно-водородной защитной атмосферы в ней.

Наилучшие результаты - улучшение механических характеристик ленты за счет снижения средних значений предела текучести (в среднем - на 3,2%) и твердости (в среднем - на 3,4%) при росте величины относительного удлинения (в среднем - на 5,2%) с одновременным уменьшением разброса значений этих величин - получены при реализации заявляемой технологии. Отклонения от рекомендуемых параметров (температур ступеней выдержки) в ту или другую сторону ухудшали достигнутые показатели: увеличивался разброс вышеуказанных мехсвойств, а их значения практически не отличались от тех, которые наблюдались при трехступенчатом отжиге.

Было также установлено оптимальное (в аспекте механических характеристик ленты) время нагрева металла в зависимости от веса его садки, а также наиболее подходящий состав защитной атмосферы печи. Способ, выбранный в качестве ближайшего аналога (см. выше), в опытах не проверялся ввиду заведомой его непригодности для ленты из ст.08Ю толщиной 3,0…3,5 мм.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования, выполненные в Центральной лаборатории ОАО «ММК», показали, что использование настоящего изобретения при производстве автолистовой стали на комбинате улучшает ее потребительские свойства и повышает прибыль от реализации металла более высокого качества категории ОВГ. Кроме того, холоднокатаная лента из стали марки 08Ю толщиной 3,0…3,5 мм, поставляемая по ТУ 14-4-1207-82, может быть сертифицирована по международному автомобильному стандарту ИСО/ТУ 16949: 2002.

Пример конкретного выполнения

Холоднокатаная лента из ст. 08Ю толщиной 3,2 мм и шириной 250 мм проходит термообработку (рекристаллизационный отжиг) в одностопной колпаковой печи, защитная атмосфера которой содержит 94 об.% азота и 6 об.% водорода.

Вес садки металла Q=42 т; общее время нагрева: Т=0,51(Q+40)=0,51(42+40)≅42 часа.

Коэффициенты 0,51 (час/т) и 40 (т) являются эмпирическими. Кривая нагрева показана для рулонов ленты из стали марки 08Ю с весом садки 42 тонны и предусматривает:

1) нагрев садки металла по мощности нагревательного колпака до температуры 370°С в течение 3,5 часов,

2) выдержку при этой температуре в течение 3-х часов,

3) нагрев садки металла по мощности нагревательного колпака от температуры 380°С до температуры 500°С в течение 2-х часов,

4) выдержку при этой температуре в течение 8-ми часов,

5) нагрев садки металла по мощности нагревательного колпака от температуры 500°С до температуры 650°С в течение 2-х часов,

6) выдержку при этой температуре в течение 3-х часов,

7) нагрев садки металла по мощности нагревательного колпака от температуры 650°С до температуры 710°С в течение 2-х часов,

8) выдержку при этой температуре в течение 3-х часов,

9) охлаждение садки металла от температуры 710°С до температуры 680°С в течение часа,

10) выдержку при температуре 680°С в течение 10-ти часов,

11) охлаждение садки металла от температуры 680°С до температуры 630°С в течение 2-х часов,

12) выдержку при температуре 630°С в течение 2,5 часов,

13) далее охлаждение без колпака до температуры распаковки.

Механические свойства готовой ленты: предел текучести - 186 Н/мм2, твердость - 46 ед. HRB, относительное удлинение - 44%.

Эти свойства соответствуют требованиям ИСО/ТУ 16949: 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНЫХ ПОЛОС | 2007 |

|

RU2344183C1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, ПРОКАТАННОЙ НА ТЕКСТУРИРОВАННЫХ ВАЛКАХ | 2011 |

|

RU2458154C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 2007 |

|

RU2350407C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ В КОЛПАКОВЫХ ПЕЧАХ | 2008 |

|

RU2377321C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2294388C1 |

Изобретение относится к области термообработки, в частности к отжигу холоднокатаной полосовой малоуглеродистой стали. Для улучшения механических свойств стали холоднокатаную полосу толщиной 3,0-3,5 мм из стали 08Ю подвергают нагреву под отжиг в одностопной колпаковой печи с защитной атмосферой, при этом осуществляют шестиступенчатый нагрев полосы при температурах 370°С, 500°С, 650°С, 710°С, 680°С и 630°С с заданой выдержкой на каждой ступени, а общее время нагрева устанавливают по следующей зависимости: Т=0,51(Q+40), где: Т - время нагрева, чac, Q - вес садки, т. Защитная атмосфера печи состоит из 93…96 об.% азота и 4…7 об.% водорода. 1 ил.

Способ термической обработки холоднокатаных полос из малоуглеродистой стали 08Ю в одностопной колпаковой печи, включающий ступенчатый нагрев полосы под отжиг с выдержкой на каждой ступени при заданных температурах, отличающийся тем, что осуществляют шестиступенчатый нагрев полосы толщиной 3,0-3,5 мм с выдержками при температурах 370°С, 500°С, 650°С, 710°С, 680°С и 630°С, при этом общее время нагрева устанавливают по следующей зависимости:

Т=0,51(Q+40),

где Т - время нагрева, ч;

Q - вес садки, т.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2000 |

|

RU2161080C1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1998 |

|

RU2152446C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2003 |

|

RU2230803C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

Авторы

Даты

2009-09-10—Публикация

2007-07-23—Подача