Изобретение относится к черной металлургии, в частности к термической обработке холоднокатаного листового проката из малоуглеродистой стали, предназначенной для холодной штамповки.

Известен способ термической обработки холоднокатаного листового проката, включающий ступенчатый нагрев проката с выдержками на каждой ступени нагрева, в котором на первой ступени нагрев осуществляют до 200-400°С с выдержкой, составляющей 0,45-0,55 от длительности выдержки на последующей ступени, а нагрев на передней ступени ведут при 690-710°С.

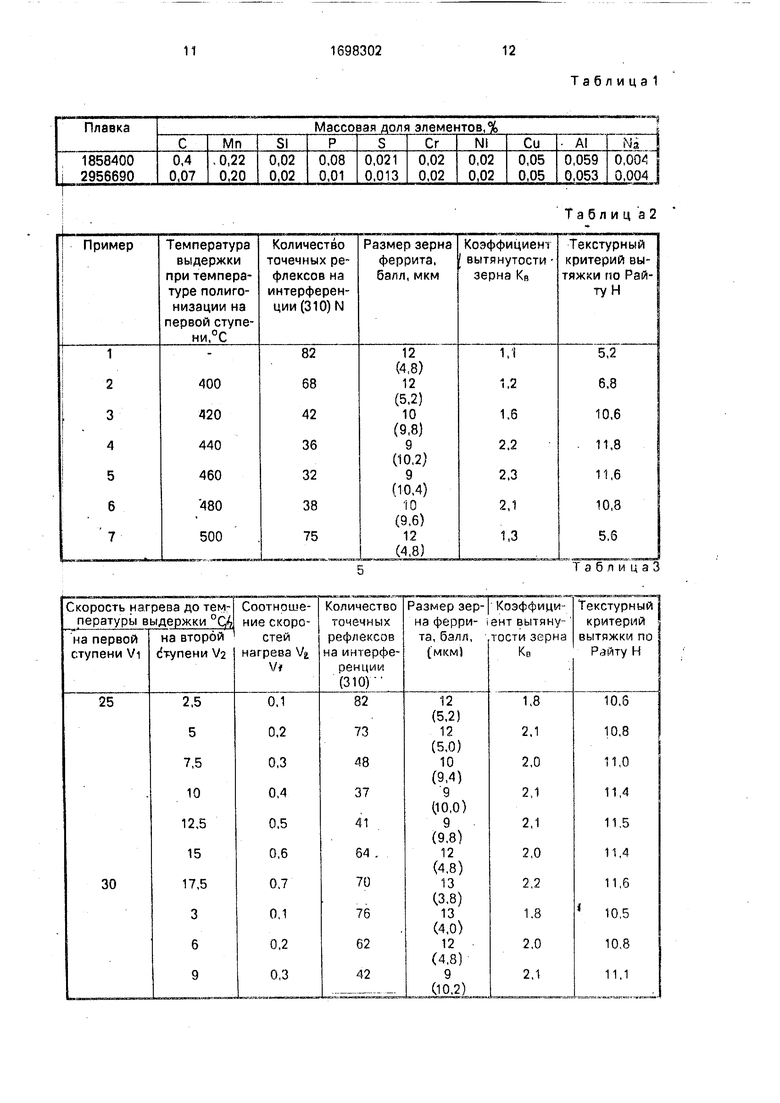

Экспериментальная проверка известного способа произведена на двух плавках (по 300 т)холоднокатаной стали 08 Ю толщиной 1,0 мм, различающихся содержанием углерода и других элементов (табл. 1), в условиях отделения колпакового отжига листопрокатного производства по следующему режиму: нагрев со скоростью 25°С/ч до температур 250, 620 и 700°С с выдержками при указанных температурах соответственно в течение 5, 10 и 28 ч.

Недостатком известного способа, как показал анализ резульгатов эксперимен- талоной проверки на 21 партии проката, является повышенный предел текучести в ряде партий обеих плавок (тт 198-208 Н/мм2), в результате чего по плавке № 1858400 выход годного проката из- за несоответствия техническим требованиям ( От 186 Н/мм для ВОСВ и От 19.6 Н/мм2 для ОСВ) по категориям вытяжки ВОСВ и ОСВ составил 66,7%; а по плавке № 2956690 - 55,5%. Кроме того, весьма значительной является отбраковка металла по поверхностному дефекту типа излом, составляющая длп плавки N 1858400 18%, а для плавки NJ 2956690 - 14%.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термической обрзбелки малоуглеродис 0й стали, включающий нагрев в колпаковой печи сначала до 620--630°С, затем до 640-660°С, причем при нагреве до 620-G30C осуществляют выдержку npt/i 530-550°C, а нагрев до 640-650°С веду г со скоростью 10-20°С/ч.

Недостатками известного способа, как установлено опытным путем в условиях отделения колпакового отжига листопрокатного производства НЛМК на 4 плавках стали 0810 толщ, 0,8-1,2 мм (42 партии), являются низкий выход проката высшей категории вытяжки и невысокое качество отделки .поверхности. Это обусловлено повышенным уровнем предела текучести ( От 198-205 Н/мм2) проката, вызванным тем, что в ходе выдержки при температуре 630 550°С в холоднодеФормировэнной стали интенсивно развивается первичная рекристаллизация и формируется структура с мелким зерном феррита 12-14 балла, которое вследствие низкой (640-650°С) температуры выдержки на последней ступени нагрева и, как результат, невысокой степени развития собирательной рекристаллизации не претерпевает значительного роста и остается мелким (10-11 балл), обуспавливая повышение о до указанного уровня. В результате этого выхоД Проката категорий вытяжки ВОСВ и ОСЕ для исследованных опытных партий оказывается низким и составляет 87%; нерааномерностыо прогрева рулонов по сечению, вызванной температурным градиентом порядка 2ьО 350°С между витками наружной, срединной и внутренней по отжигу зон, которой приводит в мозден i релаксации упругих макронапряжений в у о о,в нагрева до температуры первой ступени 530-550°С и выдержки при этой температуре к увеличению площади контакта и силы давления БИТКОВ друг на друга. Эти факторы способствуют при выдержке на последней ступени (640-650°С) установлению диффузионного обмена между витками и их свариванию. Б результате при размотке рулонов s ходе дрессивки наблюдается образование поверхностных дефектов типа излом, отбраковка металла по указанному дефекту, как показала оценка качества поверхности 42 партий опытного металла, находится на уровне 12%.

Цель изобретения - увеличение выхода проката высшей категории вытяжки и улучшение качества отделки поверхности.

Поставленная цель доспи ается тем, что выдержку на первой ступе ;и производят при 420 480°С, а нагрев до рмпературы второй ступени врду1 со скоростью, равной

0, 3-0,5 скорости нагрева, до температуры выдержки на первой ступени.

Способ термической обработка холоднокатаного листового проката из мапоуглеродистой стали включает ступенчатый нагрев проката в колпаковой печи с регламентируемыми скоростями и выдержками на каждой ступени нагрева.

Отличие предлагаемого способа от из0 вестного заключается в том, что выдержку на первой ступени производят при температуре 420-480°С, а нагрев до температуры второй ступени ьедут со скоростью, равной 0,3-0,5 скорости нагрева до температуры

5 выдержки на первой ступени.

Предлагаемый способ осуществляется следующим образом.

На стенде колпаковой печи формуют стопу мз 3 или 4 рулонов, накрывают муфе0 ЛСУ, заполняют подмуфельное пространство защитным газом и устанавливают на ревательный колпак. Нагрев холоднокатаных рулонов до температуры 420-480°С первой ступени ведут со скоростью 255 30°С/ч. Выдержку при этой температуре осуществляют в течение 4-12 ч. Нафев до температуры 580-630°С второй ступени, при которой получают развитие процесса перь лчной рекристаллизации феррита хо0 лодиикатаной стали, производят со скоро- стс,:о, равной 0,3-0,5 скорости нагрева, до - температуры первой ступени, т.е. со скоростью 7,1.-15°С/ч. После окончания выдержки на второй ступени при Ь80-630°С с

5 длительностью 8-10 ч со скоростью 20- 30°С/ч повышают температуру в подму- фельном пространстве колпаковой печи до тэг 1перэтуры 690-710°С последней (третьей) ступени и дают выдержку в тече0 неи 15-20 ч. обеспечивающую растворение частиц нитрида алюминия, коагуляцию частиц цементита и, как результат, высокую степень развития собирательной рекристаллизации феррита стали. После ззверше5 ния конечной выдержки снимают нагревательный колпак и ведут охлаждение стопы рулонов под муфелем с нерегламентируемой скоростью до температуры распаковки металла 100-120°С.

0 Увеличение выхода проката высших категорий вытяжки происходит за счет увели- чения размера зерна феррита и коэффициента его вытянутости Кв вдоль направления прокатки (НП), з также вследст5 вне формирования благоприятной для вьчяжки температуры в плоскости прокатки . (ПП). В ходе низкотемпературной выдержки на первой ступени при 420--480°С в холод- нодеформировз нной стали развиваемся процессы полигонизации, сопровождающиеся уменьшением общей дефектности структуры феррита за счет аннигиляции дислокаций разного знака и перераспределения (выстраивания) дислокаций одного знака в полигональные стенки, в которых дислокации располагаются вертикально друг над другом. Выделившиеся при нагреве до температуры полигонизации (420- 480°С) нитриды алюминия стабилизируют благоприятные для вытяжки ориентировки текстуры прокатки{111} uvw, (111)110 h (112) 111. В ходе выдержки при температуре полигонизации происходит коагуляция нитридов, при этом частицы, расположенные внутри субзерен, растворяются,-а те, которые расположены в полигональных стенках, растут. В результате этого повышается термическая стабильность полигональной структуры феррита. Избирательный характер процесса коагуляции нитридов приводит к тому, что субзерна феррита с перечисленными выше благоприятными для вытяжки ориентировками текстуры увеличивают свои размеры и приобретают выраженную вытянутость вдоль HF1

Уменьшение общей дефектности феррита и образование стабильной полигональной субструктуры тормозит начальные стадии первичной рекристаллизации (смещает их в область более высоких температур) и уменьшает скорость образования центров рекристаллизации нозь х субзерен в деформированной матрице стали, В результате этого в ходе первичной рекристаллизации в стали формируется зерно феррита большего размера, с большим коэффициентом вытянутости (Кв) вдоль НП и с более благоприятной для вытяжки текстурой по сравнению с обработкой, не предусматривающей выдержки при температуре полигонизации,

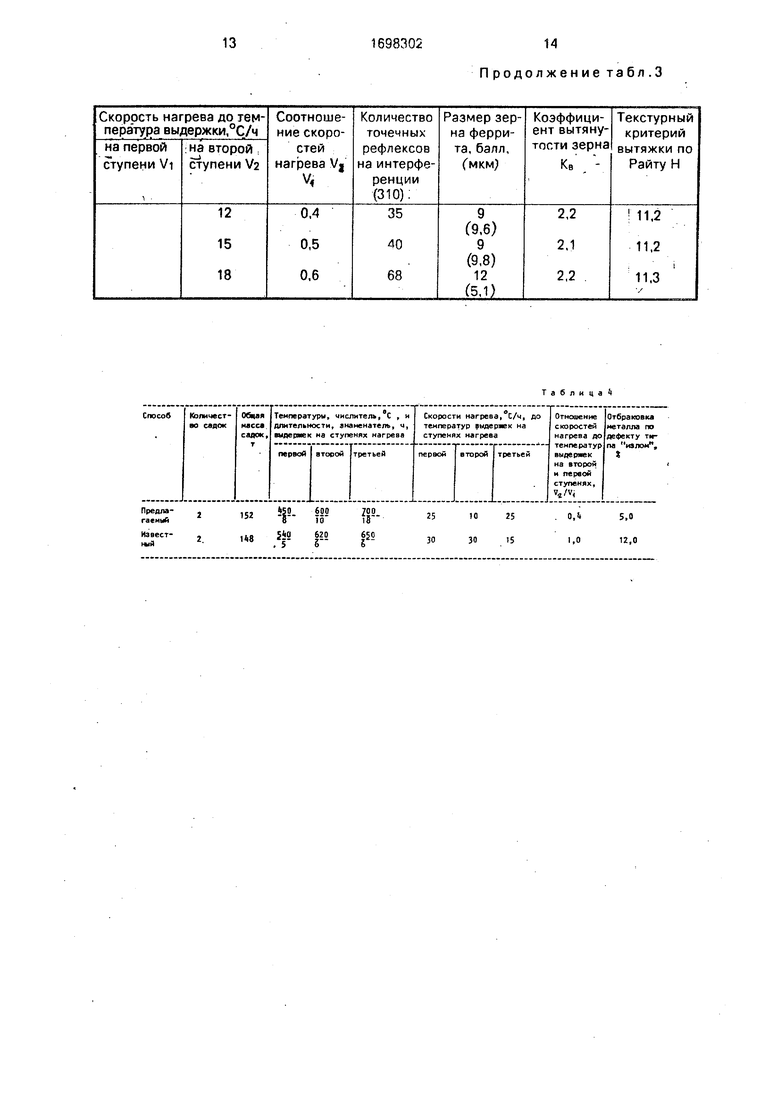

С помощью лабораторных экспериментов, моделирующих колпаковый отжиг, проведено изучение первичной рекристаллизации стали 08Ю толщиной 1,0 мм, деформированной при холодной прокгтке с обжатием 60%.

Химический состав стали следующий, мас.%: С 0,06; Мп 0,23; Sl 0,02; P 0,04; S 0,02; CrO,02; NI 0,02; Си 0,04; AI 0,061; N2 0,005.

О количественной доле новых рекри- сталлизованных зерен в стали после различных режимов обработки судили по числу точечных рефлексов, образующихся на ин- терферренции (31G) феррита к моменту завершения первичной рекристаллизации, при съемке образцов в рентгеновской камере КРОС-1 по методу Закса с использованием кобальтового излучения. Зерно феррита и коэффициент его вытянутое™ Кд вдоль НП оценивали по металлографическим методи5

0

хам. Для оценки текстуры образцов применительно к вытяжке при холодной штамповке использовался критерий Райта Н:

U - Pg22 + Р332 + Р211 + Р321 РПО + РЗЮ Р210

где в числителе сгруппированы полюсные плотности благоприятных для вытяжки ориентировок зерен феррита, а в знаменателе - тех, которые затрудняют вытяжку.

Значения полюсных плотностей Phk для ргсчзтз критерия Райта Н по соотношению (1) определяли рентгенографически методом обратных полюсных фигур на дифрактомет- ре,ЦРОН-УМ при съемке образцов в молибденовом излучении после различных режимов обработки,

В лабораторных условиях проведены две серии экспериментов, в первый из которых изучено влияние кэ структурные и текстурные пэоаметры стали обработки с прямьич нет ревом со скоростью 30°С/ч до температуры первичной рекристаллизации 600°С и обработки по режиму: нагрез со скоростью 30°С/ч до температуры 400- 500°С н, первой ступени, выдержка Б течение 1,5 ч, повторный нагрев со скоростью 12°С/ч до температуры 600°С нэ второй ступени, Длительность выдержек при 600°С каждой из обрэботток была одинаковой и составляла 0,5 ч.

Из данных табл.3 следует, что выдержка ос;/, температуре 420-480°С обеспечивает (примеры 3-6) обоазо&зиие меньшего УОЛМ- чее.гнЗ рекристаллизозанных зерен в объему метапла ;; более благоприятные для высоких категорий вытяжкк структурные и текстурные параметры по сравнению с на- гревом до 600°С без выдэржкм (примео 1).. При выдержке ниже 420°С полигониза- ция феро.-;та в стали не получает должного развития, в результате чего после завершения первичной рекристаллизации благоприятный для вытяжки комплекс структурных и текстурных параметров не образуется

5 (табл.3 пример 2), При выдержке 480°С в феррите начинают развиваться процессы первичной рекристаллизации, что сопровождается формированием мелкозернистой структуры с низким уровнем К0 и Н (табл.2,

0 пример 7).

Бо второй серии экспериментов определялось влияние разных вариантов соотношения скоростей нагрева до выдержки при температурах полигониззции на первой

Е ступени н первичной рекристаллизации на второй ступени на изменение структурных и текстурных параметров стали. Температуры выдержек на перзой и второй ступенях нагрева устанавливались равными соответст5

(Л

-J

о

0

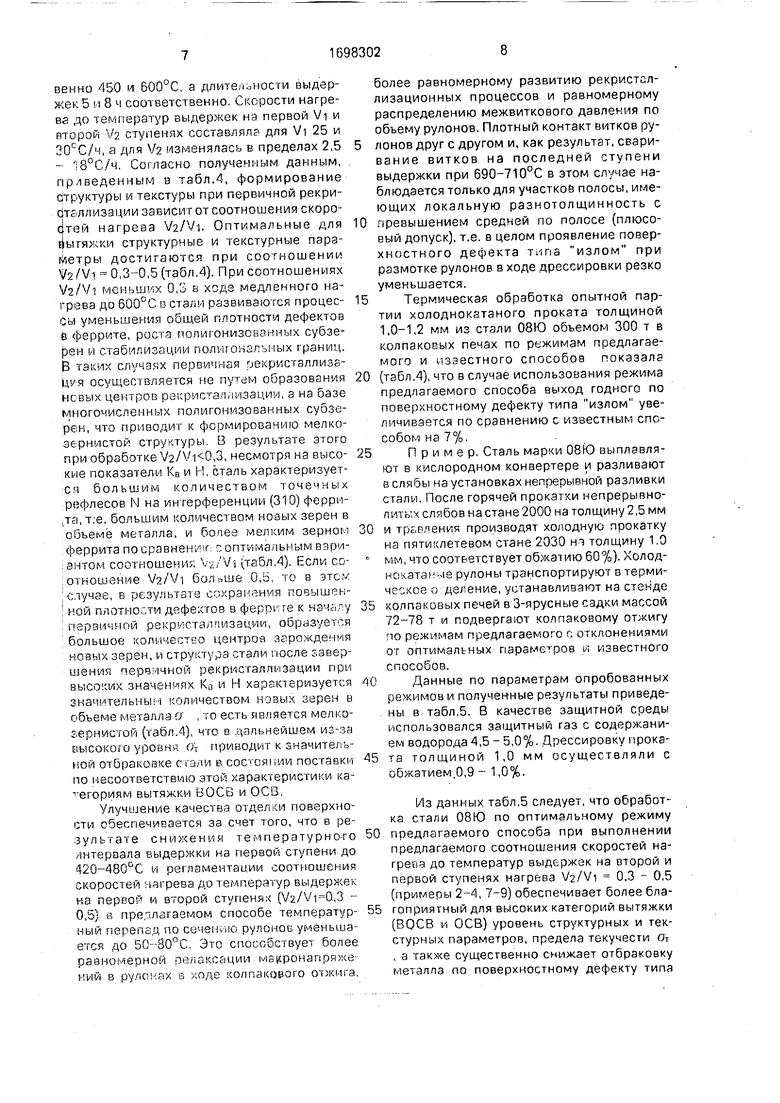

венно 450 и 600°С, а длительности выдержек 5 и 8 ч соответственно. Скорости нагрева до температур выдержек на первой Vi и второй /а ступенях составляла для Vi 25 и 30°С/ч, а для V2 изменялась в пределах 2,5 - 18°С/ч. Согласно полученным данным, приведенным в табл.4, формирование структуры и текстуры при первичной рекристаллизации зависи г от соотношения скоро- стей нагрева Va/Vi. Оптимальные для вытяжки структурные и текстурные параметры достигаются при соотношении Vs/Vi 0,3-0,5 (табл.4), При соотношениях V2/Vi меньших 0,3 в ходе медленного нагрева до 600°С о стали развиваются процессы уменьшения общей плотности дефектов в феррите, роста полигонизованных субзерен и стабилизации полигональных границ. В таких случаях первичная рекристаллизация осуществляется не путем образования новых центров рекристаллизации, а на базе многочисленных полигонизованных субзерен, что приводит к формированию мелкозернистой структуры. В результате этого при обработке V2/Vi 0,3, несмотря на высокие показатели Кв и Н, сталь характеризуется большим количеством точечных рефлесов N на интерференции (310) феррита, т;е. большим количеством ноаых зерен в объеме металла, и более мелким зерном феррита по сравнении- оптимальным вариантом соотношение Vv/Vi (табл.4). Если соотношение V2/V) больше 0,5, то в этом случае, в результате сохранения повышенной плотности дефектов в феррите к началу первичной рекристаллизации, образуется большое количество центров зарождения новых зерен, и структура стали после завершения перемчной рекристаллизации при высоких значениях Ка и Н характеризуется значительный количеством новых зерен в объеме металла о , то есть является мелкозернистой (табл.4), что в дальнейшем из-за высокого уровня От приводит к значительной отбраковке счэли в состоянии поставки по несоответствию этой характеристики категориям вытяжки В.ОСВ и ОСВ,

Улучшение качества отделки поверхности обеспечивается за счет того, что в результате снижения температурного интервала выдержки на первой ступени до 420-480°С и регламентации соотношения скоростей нагрева до температур выдержек на первой и второй ступенях (V2/Vi 0,3 - 0,5) в предлагаемом способе температурный перепад по сечению рулонов уменьшается до 50-80°С. Это способствует более равномерной релаксации ма ронапряже- иий в рулонах в ходе колпакоеого отжига,

более равномерному развитию рекристал- лизационных процессов и равномерному распределению межвиткового давления по объему рулонов. Плотный контакт витков рулонов друг с другом и, как результат, свари- вание витков на последней ступени выдержки при 690-710°С в этом случае наблюдается только для участков полосы, имеющих локальную разнотолщинность с

превышением средней по полосе (плюсовый допуск), т.е. в целом проявление поверхностного дефекта типа излом при размотке рулонов в ходе дрессировки резко уменьшается.

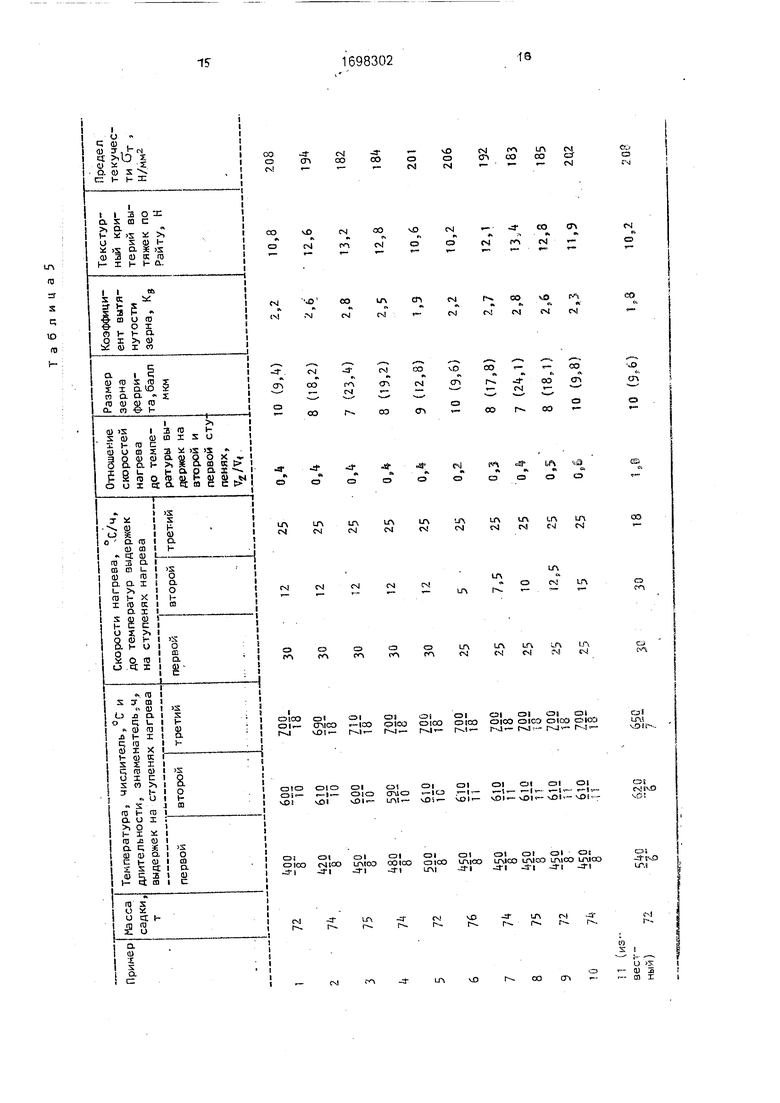

Термическая обработка опытной партии холоднокатаного проката толщиной 1,0-1,2 мм из стали 08Ю объемом 300 т в колпаковых печах по режимам предлагаемого и известного способов показала

(табл.4), что в случае использования режима предлагаемого способа выход годного по поверхностному дефекту типа излом увеличивается по сравнению с известным способом на 7%.

Пример. Сталь марки 08Ю выплавляют в кислородном конвертере и разливают в слябы на установках непрерывной разливки стали. После горячей прокатки непрерывно- литых слябов на стане 2000 на толщину 2,5 мм

и траг-ления производят холодную прокатку на пятиклетевом стане 2030 HI толщину 1,0 мм, что соответствует обжатию 60%). Холоднокатаное рулоны транспортируют в термическое о деление, устанавливают на стенде

колпаковых печей в 3-ярусные садки массой 72-78 т и подвергают колпаковому отжигу по режимам предлагаемого г, отклонениями от оптимальных параметров л известного способов.

Данные по параметрам опробованных режимов и полученные результаты приведены в табл.5. В качестве защитной среды использовался защитный газ с содержанием водорода 4.5-5,0%. Дрессировку проката толщиной 1,0 мм осуществляли с обжатием.0,9 - 1,0%.

Из данных, табл.5 следует, что обработка стали 08Ю по оптимальному режиму

0 предлагаемого способа при выполнении предлагаемого соотношения скоростей на- греоа до температур выдержек на второй и первой ступенях нагрева /2/Vi 0,3 - 0,5 (примеры 2-4, 7-9) обеспечивает более бла5 гоприятный для высоких категорий вытяжки (BQCB и ОСВ) уровень структурных и текстурных параметров, предела текучести o , а также существенно снижает отбраковку металла по поверхностному дефекту типа

излом по сравнению с известным способом (пример 11).

При отклонении от оптимального температурного интервала выдержки ня первой ступени в сторону, например, меньших (ниже 420°С) значений (пример 1) не обеспечивается достаточная степень развития полигонизации феррита, в результате чего сформировавшееся при первичной рекристаллизации на второй ступени нагрева мелкое ферритное зерно в ходе выдержки на третьей ступени при собирательной рекристаллизации в размерах увеличивается незначительно и сталь приобретает при низкой отбраковке по излому неблагоприятные для вытяжки структурные и текстурные параметры, а также высокий предел текучести.

Если температура выдержки на первой ступени выше 480°С (пример 5), то в стали начинают развиваться процессы первичной рекристаллизации, что приводит к формированию сохраняющейся после полного цикла термической обработки мелкозернистой структуры феррита, обуславливающей высокий предел текучести ov и низкие значения Кв и Н в стали.

При отклонении от-указанного оптимального соотношения скоростей нагрева до второй и первой ступеней N/2/Vi 0,3 - 0,5 в сторону меньших значений в стали на базе многочисленных полйгонизовзнных субзерен при выдержке на второй ступени формируется мелкозернистая структура феррита, в результате чего при последующей выдержке на третьей ступени существенный рост ферритного зерна в ходе собирательной рекристаллизации не наблюдается и сталь при довольно высоких значениях Кв и Н характеризуется высокими уровнями предела текучести ( ov 206 н/нм2 - пример 6). При соотношениях скоростей нагрева V2/Vi больших 0,5 вследствие сохранения к моменту начала первичной рекристаллизации повышенной плотности дефектов кристаллического строения первичная рекристаллизация феррита происходит с образованием большего по сравнению с оптимальным соотношением /2/Vi 0,3 - 0,5 количества центров зарождения новых зерен, обусловливающим весьма мелкое

зерно феррита в стали после конечной выдержки на третьей ступени и высокий уровень От (пример 10), близкий к таковому для известного способа (пример 11).

Сравнительный анализ данных по отсортировке партий листового проката из стали 08Ю объемами по 600 т, отожженных го известному и предлагаемому способам, показал, что при использовании известного 10 способа выход годного листа по дефекту типа излом составил 88,2%, а при использовании предлагаемого 94,7%, т.е. увели- .чился на 6,5%. Для этих же партий выход проката : уровнем предела текучести, соотS ветитеующим категориям вытяжки ВОСВ и ОСВ, увеличился от 86,5% в известном способе до 14,5% для предлагаемого способа, т.е. нз 8,0%. Определяющие вытяжку при штамповке структурный и текстурный пока0 затели Кв и Н аозрос/Л на 38-55% и на 18-32% соответственна.

образом, использование предлагаемого способа позволяет существенно (на 8,0%) повысить выход листового проката из

5 стали 08Ю высшей категории вытяжки и улучшить качество отделки его поверхности за счет уменьшения (на 6,5-7,0%) частоты проявления поверхностного дефекта типа излом по сравнению с известным спосо0 бом при обеспечении более высоких значений благоприятных с зрения штампуемости структурного и текстурного показателей, коэффициента вытянутости зерна феррита Kd и текстурного критерия

5 вытяжки по Ргйгу Н.

Ф о р м у л з изобретения Способ термической обработки холоднокатаного листового проката из малоуглеродистой стали, включающим трехступенчатый

0 нагрев проката в колпаковой печи с регламентированными скоростями и выдержками нз каждой ступени нагрева и окончательное охлаждение, отличающийся тем, что, с целью увеличения выхода проката высшей

5 категории вытяжки м улучшения качества отделки поверхности, выдержку на первой ступени производят при 420-480°С, а на- грер до температуры второй ступени ведут со скоростью, равной 0,3 - 0,5 скорости на0 грева до температуры выдержи- на первой ступени.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаного листового проката повышенной прочности | 1987 |

|

SU1461771A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2261281C1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ УПРАВЛЕНИЯ ОТЖИГОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 2004 |

|

RU2262541C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ ПОЛОС | 2004 |

|

RU2280701C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ | 1999 |

|

RU2158315C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

Изобретение относится к метаалург-ии, в частности к способам отжига рулонов холоднокаганой стали Цель изобретения - увеличение выхода проката высшей атего- рии вытяжки и улучшение кэчзства отделки поверхности. Отжиг включает трехступенчатый нагрев проката в колпаковой печи с выдержкой на первой ступени при 420- 480°С, причем скорость нагрева до температуры второй ступени равна 0,3-0,5 скорости нагрева до температуры выдержки на первой ступени, и окончательное охлаждение. Изобретение позволяет на 8% повысить выход листового проката из 08Ю высшей категории вытяжки и улучшить качество поверхности за счет уменьшения дефектов типа мзлсм на 6-7%. 5 табл.

Таблиц а 2

ТабпицаЗ

152

19S59

600

То

620

Продолжение табл.3

Таблицей

25 30

10 30

25 15

0,( ,0

5,0

12,0

74 72 76

74 75

72 74

480

500 Г

450 Т

йа

8 450 8 45.0

То

610

Тс

610

П

610

ТТ

§19 ТТ

610

ТТ

610

тг

72

540 5

620

Г

Zoo

18

Zoo

18 700

ТГ 223

18

Z°°

i8 200 18

Zgo 18

650

зо

30 25

25 25

25

25

30

12 12

5

7,5 10

12,5

15

30

25 25 25

25 25 25 25

18

0. Q,k 0,2

0,3

o,% o,5

8(19,2)

9(12,8)

10(9,6)

8 (17,8)

7(2,1)

8(18,1) 10 (9,8)

10 (9,6)

2,5 1,9 2,2

2,7 2,8 2,6 2,3

12,8 10,6 10,2

12,1 13,4 12,8 11,9

1082

184 201 206

192 183 185 2Ц2

208

CD УЭ

oo

CJ

0

| Способ отжига садки рулонов холоднокатаного листа из низкоуглеродистой стали в колпаковой печи | 1985 |

|

SU1298252A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термической обработки холоднокатаной полосы из малоуглеродистой стали | 1987 |

|

SU1444372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-16—Подача