Изобретение относится к производству неорганических веществ и может быть использовано при получении едкого натра.

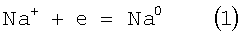

Известен способ электролитического получения едкого натра в системе: катод (расплав ртути) - электролит (водный раствор хлористого натрия) - анод (нерастворимый твердый электрод). При этом на катоде протекают реакции восстановления натрия

и образования интерметаллида, растворимого в свободной ртути. В свою очередь, на аноде протекают реакции окисления хлор-иона с образованием газообразного хлора:

Электрохимический процесс характеризуется токовой нагрузкой на ванну 170-190 кА, напряжением 4,4-4,6 В, плотностью тока 5,58-6,3 кА/м2, выходом по току 96% и осуществляется при температуре 50-80°С.

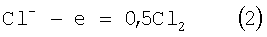

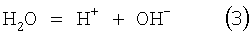

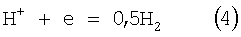

По мере накопления натрия в ртутной амальгаме (0,25 вес.%) она выводится из процесса электролиза и поступает на анодное окисление натрия в условиях работы короткозамкнутого элемента с погружением электрода (катода) в ртутную фазу. В качестве электролита служит водный раствор NaOH. Анодное окисление завершается глубоким извлечением натрия в водный раствор с накапливанием в последнем соединения NaOH. Указанный процесс сопровождается разложением воды в прикатодном пространстве:

Накапливающиеся ионы водорода восстанавливаются на твердом (графитовом) катоде с выделением водорода:

В результате получают водный раствор NaOH с концентрацией последней 620-700 г/дм3, поступающий на упаривание. В целом, по технологии, расход электроэнергии на одну тонну NaOH составляет 3100-3200 кВт·ч [Н.П.Федотьев. Прикладная электрохимия / Н.П.Федотьев, А.Ф.Алабышев и др. Л.: Госхимиздат. - 1962. - 640 с.].

К недостаткам способа следует отнести многооперационность, высокие энергозатраты на получение тонны сухой щелочи, необходимость утилизации хлора и водорода.

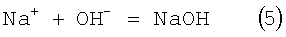

Известен способ электролитического производства NaOH с использованием водных растворов NaCl (260-310 г/дм3) и твердых электродов, разделенных диафрагмой, выполняемой из листового асбеста. Химические и электрохимические реакции в прикатодном пространстве связаны с разложением воды (уравнение 3) и восстановлением водорода (уравнение 4). На аноде протекает окисление хлор-иона (уравнение 2) с образованием газообразного хлора. Накапливающиеся в прианодном пространстве ионы натрия диффундируют через поры диафрагмы в католит с образованием щелочи:

Электрохимический процесс характеризуется токовой нагрузкой на электролизер 5-30 кА, напряжением на ванне 3,3-3,9 В, катодной плотностью тока 0,42-1 кА/м2. Конечная концентрация NaOH в электролите 120-140 г/ дм3. Процесс реализуется при температуре 50-80°С. Раствор католита поступает на упаривание с получением сухой NaOH. Расход электроэнергии на одну тонну NaOH составляет 2600-2800 кВт·ч. При производстве одной тонны щелочи получают попутно 0,865 тонны газообразного хлора и 245-250 м3 водорода. Указанные продукты характеризуются экологической опасностью. Смесь, содержащая 4 вес.% водорода в хлоре, отличается взрывоопасностью [Н.П.Федотьев. Прикладная электрохимия / Н.П.Федотьев, А.Ф.Алабышев и др. Л.: Госхимиздат. - 1962. - 640 с.].

К недостаткам способа следует отнести:

- накапливание газообразных хлора и водорода, которые необходимо утилизировать, и сложность их разделения;

- высокую энергозатратность из-за повышенного напряжения на ванне, обусловленного, прежде всего, высокими потенциалами деполяризации катода и анода.

Целью изобретения является снижение энергозатрат на осуществление электролитического получения щелочи, а также исключение образования газообразного хлора.

Поставленная цель достигается при осуществлении способа электролитического получения щелочи - NaOH - с участием водных растворов реагентов и твердых инертных электродов, разделенных диафрагмой, отличающегося тем, что в качестве анолита используют водный раствор сульфида натрия концентрацией 180-200 г/дм3, а в качестве католита - водный раствор NaOH концентрацией 100-120 г/дм3.

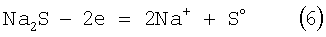

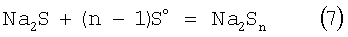

Процесс осуществляют в электрохимической системе: анод (графитовый) - водный раствор Na2S - диафрагма - водный раствор NaOH - катод (графитовый). На катоде протекает реакция разложения воды и восстановления иона водорода (уравнения 3 и 4). На аноде протекает реакция окисления сульфидной серы до элементной с образованием полисульфидной:

Высвобождающиеся ионы натрия транспортируются через диафрагму в катодное пространство соответственно с образованием NaOH. Деполяризация катода, обусловленная реакциями (3) и (4), осуществляется при потенциале -1,5 В, окисление сульфидной серы (6) и (7) реализуется при потенциале около -0,1 В (с учетом перенапряжения). Таким образом, падение напряжения на переделе деполяризации электродов составляет около 1,4 В, что на 1,5-1,4 В ниже, чем в прототипе. Процесс не сопровождается образованием газообразного анодного продукта, что исключает необходимость разделения газовых фаз. Рабочие плотности тока, при которых обеспечивается выход щелочи по току на уровне 96-97%, составляет 400-800 А/м2. Напряжение на ванне составляет 2,2-2,5 В. При концентрации щелочи в католите 125-130 г/ дм3 он выводится из процесса и поступает на упаривание. Расход электроэнергии на производство 1 тонны NaOH находится на уровне 1700-1800 кВт·ч.

В предлагаемом способе в качестве анолита используют водный раствор сульфида натрия, с участием которого принципиально меняется химизм процессов, протекающих в приэлектродном (анодном) пространстве, и исключается образование газообразного хлора. Данный признак позволяет подтвердить соответствие заявляемого способа критерию «новизна».

Способ описан в примерах.

Электролитическая ячейка разделена диафрагмой, выполненной из листового асбеста толщиной 4 мм, имеет в донной части анодной и катодной камер патрубки для слива электролитов, которые перекачивают в напорные бачки, расположенные над ячейкой. Электроды выполнены из графита. Величина смоченной поверхности их 240 см2. Скорость циркуляции электролита 0,5 дм3/мин. Температура электролитов 60±5°С. Рабочие плотности токов в прототипе и заявляемом способе изменяли от 350 до 840 А/м2. Продолжительность электролиза 3 часа.

Анолит:

- водный раствор NaCl 300 г/дм3 (прототип);

водный раствор Na2S - от 160 до 200 г/дм3 (заявляемый способ).

Католит:

- водный раствор NaOH - от 100 до 130 г/дм3 (по прототипу и заявляемому способу).

Объемы электролитов - 5 дм3 каждого.

Опыт 1 (по прототипу)

Содержание NaCl в анолите 300 г/дм3. Католит представлен водным раствором NaOH (100 г/дм3). В процессе электролиза поддерживают постоянную концентрацию NaCl в растворе. Плотность тока 420 А/м2, напряжение на ванне 3,7 В.

В процессе электролиза, продолжительность которого 3 часа, получен католит с содержанием NaOH 108,6 г/дм3, приращение NaOH составило 42,9 г.Выход по току NaOH составил 96%. Количество хлор-иона, израсходованного в анодном процессе, составило 39,7 г.

Опыт 2 (по заявляемому способу).

В качестве анолита использовали водный раствор сульфида натрия с концентрацией 200 г/дм3. Католит - водный раствор щелочи (NaOH) - 100 г/дм3. После трех часов электролиза при плотности тока 420 А/м2 (напряжение на ванне 2,3 В) получен католит с содержанием NaOH 108,62 г/дм3, что соответствует приращению щелочи 43,12 г.На основании электрохимических расчетов определили, что катодный выход по току составил 96,5%.

В условиях электролиза получен анолит с содержанием Na2S 196,5 г/дм3. С учетом электрохимического эквивалента серы (0,597 г/А·ч), определено, что теоретическое окисление сульфидной серы до элементной должно составить 17,9 г. Практически убыль сульфидной серы составила 17,7 г, что соответствует выходу по току 99%.

Опыт 3 (по заявляемому способу)

При прочих равных условиях (опыт 2) плотность тока поддерживали равной 350 А/м2.

Опыт 4 (по заявляемому способу)

При прочих равных условиях (опыт 2) плотность тока поддерживали равной 630 А/м2.

Опыт 5 (по заявляемому способу)

При прочих равных условиях (опыт 2) плотность тока поддерживали равной 840 А/м2.

Опыт 6(по заявляемому способу)

При прочих равных условиях (опыт 2) исходная концентрация щелочи в католите составила 120 г/дм3 и концентрация Na2S в анолите 180 г/дм3.

Опыт 7 (по заявляемому способу)

При прочих равных условиях (опыт 2) исходная концентрация щелочи в католите составила 130 г/дм3 и концентрация Na2S в анолите 160 г/дм3.

Опыт 8 (по заявляемому способу)

При прочих равных условиях (опыт 2) концентрация Na2S в анолите 210 г/дм3.

Результаты опытов 2-8 приведены в таблице.

Из таблицы следует, что оптимальными условиями для электролитического получения щелочи являются содержание сульфида натрия в анолите 180-200 г/дм3, содержание NaOH в католите 100-120 г/дм3 при рабочей плотности тока 420-800 А/м2. Расход электроэнергии на производство тонны NaOH в растворе составляет около 1700 кВт·ч, что на 1000-1100 кВт·ч меньше, чем при реализации способа по прототипу.

Предлагаемый способ получения щелочи исключает образование одного из газообразных продуктов - хлора и тем самым упрощает конструкцию электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЕДКОГО НАТРА | 2008 |

|

RU2366762C1 |

| Способ получения каустической соды | 2020 |

|

RU2755186C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СВИНЦА | 2004 |

|

RU2294984C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324749C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕДИ ИЗ СУЛЬФИДНЫХ ПРОДУКТОВ | 2006 |

|

RU2329315C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2321648C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495944C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ И АРСЕНОПИРИТНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2360016C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОМПРОДУКТОВ | 2004 |

|

RU2295580C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПО БЛАГОРОДНЫМ МЕТАЛЛАМ СВИНЦОВОГО СПЛАВА | 1995 |

|

RU2094504C1 |

Изобретение относится к производству неорганических веществ и может быть использовано при получении едкого натра. В способе электролитического получения щелочи NaOH с участием водных растворов реагентов и твердых инертных электродов, разделенных диафрагмой, в качестве анолита используют водный раствор сульфида натрия с концентрацией 180-200 г/дм3. Технический эффект - снижение энергозатрат, исключение образования газообразного хлора. 1 табл.

Способ электролитического получения щелочи NaOH с участием водных растворов реагентов и твердых инертных электродов, разделенных диафрагмой, отличающийся тем, что в качестве анолита используют водный раствор сульфида натрия с концентрацией 180-200 г/дм3.

| ФЕДОТЬЕВ Н.П | |||

| и др | |||

| Прикладная электрохимия | |||

| - Л.: Госхимиздат, 1962, с.403 | |||

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ СУЛЬФИДА НАТРИЯ | 1995 |

|

RU2108976C1 |

| Способ получения хлора и гидроокиси натрия | 1978 |

|

SU1584752A3 |

| US 4639303 А, 27.01.1987. | |||

Авторы

Даты

2009-09-10—Публикация

2008-05-21—Подача