Изобретение относится к литейному производству и может быть использовано при изготовлении отливок, преимущественно из нержавеющей стали.

Известен способ получения фасонных стальных отливок, при котором заливают металл в разовые песчаные формы с закрытыми полостями прибылей [1].

Такой способ не обеспечивает получение качественной отливки из-за недостаточной зоны (глубины) питания и недостаточного времени питания отливки. Кроме того, узкие технологические режимы по температуре заливки, необходимые при изготовлении сложных фасонных стальных отливок, трудно выдержать в условиях серийного многономенклатурного производства.

Наиболее близким к заявляемому является способ получения отливок, включающий заливку металла в форму с закрытой прибылью и передачу атмосферного давления в полость прибыли. Для этого в полость прибыли при сборке формы устанавливают цилиндрический стержень, выполненный из газопроводящей смеси. Верхний конец стержня закрепляют в форме, а нижний помещают в полость прибыли [2].

Атмосферный воздух, поступающий через пористый газопроводящий стержень в полость прибыли, передает давление на зеркало металла, что улучшает фильтрацию расплава через сетку осей дендритов в отливке. Это способствует увеличению зоны питания прибыли, получению более сосредоточенной усадочной раковины, повышению плотности металла.

Однако при таком способе получения отливок металл в прибыль поступает через полость формы охлажденным и времени питания отливки бывает недостаточно для восполнения объема усадки стали, что ведет к появлению брака по спаям и пористости.

Для увеличения времени питания отливки увеличивают объем прибыли, что ведет к повышению расхода металла.

Недостатком этого способа также является необходимость в узких технологических режимах по температуре заливки.

При создании изобретения ставилась задача увеличить время питания отливки за счет подогрева металла внутри прибыли, действующей под атмосферным давлением, что позволит уменьшить брак литья по недоливам, спаям, усадочной пористости и раковинам, расширить технологические режимы по температуре заливки и сократить расход металла на прибыль.

Для достижения поставленной цели в предлагаемом способе, включающем заливку металла в форму с закрытой прибылью и передачу атмосферного давления в полость прибыли через газопроводящий стержень, один конец которого закреплен в форме, а второй размещен в прибыли, внутри этого стержня выполняют осевую полость и заполняют ее экзотермическим зарядом. Отношение диаметров прибыли и газопроводящего стержня равно 1:(0,1÷0,25), газопроводящего стержня и экзотермического заряда - 1:(0,7÷0,25). Заливку стали осуществляют при температуре 1500-1560oС.

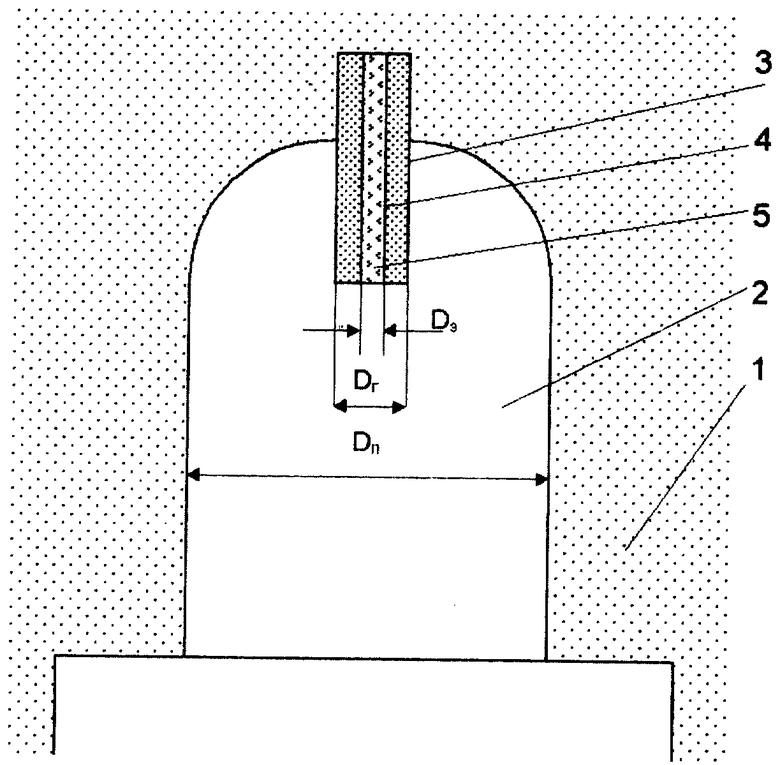

Предлагаемый способ поясняется чертежом.

На чертеже изображена песчаная форма 1 с закрытой прибылью 2 и газопроводящим стержнем 3. Один конец стержня 3 закреплен в форме 1, а второй размещен в прибыли 2. Внутри стержня 3 выполнена осевая полость 4, в которой расположен экзотермический заряд 5.

Способ осуществляется следующим образом. В газопроводящем стержне 3 выполняют осевую полость 4 и внутри нее располагают экзотермический заряд 5.

Для изготовления стержня 3 используют смесь следующего состава: кварцевый песок марки 1К02 основа, глина бентонитовая Дашуковская 2%, крепитель КО 4,4%.

Экзотермический заряд 5 изготавливают из смеси: пудра алюминиевая 13%, окалина железная 30%, глина огнеупорная, порошок 29%, плавиковый шпат 12%, шамотный порошок 11%, жидкое стекло 5%. Состав выделяет при экзотермической реакции тепло в количестве 690 кДж на 100 г смеси.

При изготовлении формы 1 один конец газопроводящего стержня 3 с зарядом 5 закрепляют в форме 1, а другой в прибыли 2.

Форму 1 заполняют расплавленным металлом. Закрытую прибыль 2 заполняют в последнюю очередь.

В процессе теплообмена между металлом и формой 1 происходит прогрев газопроводящего стержня 3 и экзотермического заряда 5. При этом экзотермический заряд 5 выделяет тепло, подогревающее металл в прибыли 2 и поддерживающее его жидкое состояние. В ходе охлаждения и затвердевания металла отливки происходит его усадка, которая компенсируется поступлением металла из прибыли 2.

Отдельное от газопроводящего стержня (или снаружи его) расположение экзотермического заряда требует существенно большей величины заряда, чем в заявляемом техническом решении, приводит к перегреву газопроводящего стержня, вероятности его плавления или спекания и прекращению передачи атмосферного воздуха в полость усадочной раковины. Кроме того, экзотермический заряд, выполненный по данным рекомендациям, может создать условия для изменения состава стали в отливке по содержанию углерода и серы, т.е. создать брак по хим. составу. Отмечаем, что местный перегрев стальных фасонных отливок (особенно из нержавеющих сталей), возникающий при использовании прибылей с известными экзотермическими зарядами, создает предпосылки для возникновения брака по короблению, трещинам, пригару, поэтому для таких отливок экзотермические заряды не применяют.

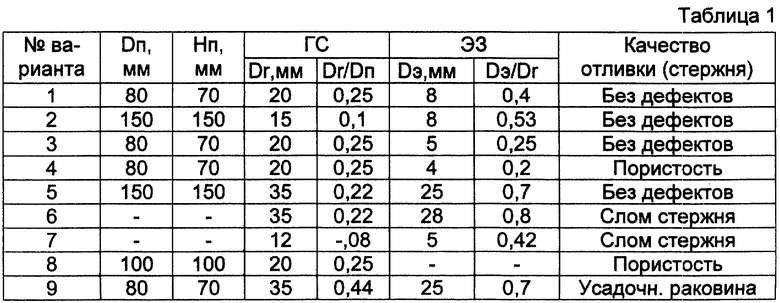

Были проведены эксперименты по использованию газопроводящих стержней (ГС) с экзотермическим зарядом (ЭЗ) при производстве отливок из нержавеющей стали 12х18Н9ТЛ при диаметре прибыли Dп и высоте прибыли Нп, диаметре газопроводящего стержня Dг и экзотермического заряда Оэ. Результаты приведены в таблице 1.

Как видно из результатов экспериментов, возможное соотношение диаметров прибыли и газопроводящего стержня равно 1:(0,1÷0,25), а газопроводящего стержня и экзотермического заряда 1:(0,7÷0,25).

При других соотношениях размеров стержни имеют недостаточную конструктивную и технологическую прочность (вар. 6 и 8) или формируются отливки с дефектами - пористостью и раковинами под прибылью.

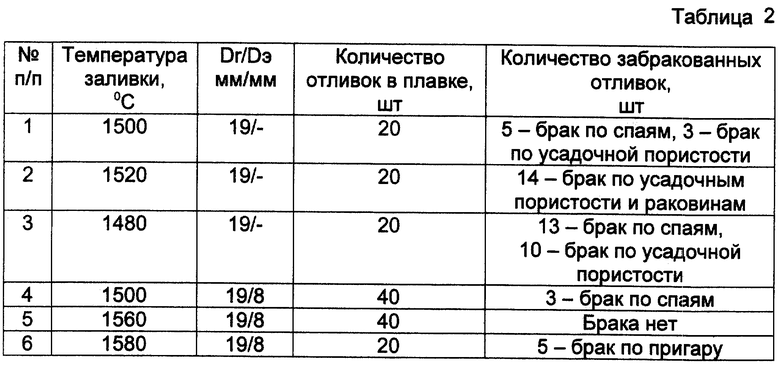

Кроме того, были проведены эксперименты по определению температуры заливки.

Результаты приведены в таблице 2.

Как видно из опыта в плавках 1 и 2, без экзотермического заряда в газопроводящих стержнях температура заливки должна быть 1500oС. При понижении температуры отливки не заливаются, а при повышении возрастает брак по усадочным раковинам и пористости вследствие увеличения объемной усадки стали.

Применение экзотермического заряда позволяет производить заливку при температуре от 1500oС до 1560oС, при этом снижается уровень брака литья.

Предлагаемый способ позволяет уменьшить брак литья по недоливам, спаям, усадочной пористости и раковинам, расширить технологические режимы и сократить расход металла на прибыль.

Источники информации

1. Галдин Н. М. , Чистяков В.В., Шатульский А.А. "Литниковые системы и прибыли для фасонных отливок", М., Машиностроение, 1992 г., стр. 190-192 - аналог.

2. Галдин Н. М. , Чистяков В.В., Шатульский А.А. "Литниковые системы и прибыли для фасонных отливок", М., Машиностроение, 1992 г., стр. 217 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ заливки литейных форм | 1986 |

|

SU1411099A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ ОТЛИВОК | 2000 |

|

RU2175280C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ЭКЗОТЕРМИЧЕСКИХ И ИЗОТЕРМИЧЕСКИХ ВСТАВОК ДЛЯ ПРИБЫЛЕЙ | 2014 |

|

RU2577877C1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2188733C2 |

| Прибыль для отливок | 1978 |

|

SU768551A1 |

| Способ получения отливок | 1982 |

|

SU1080926A1 |

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ЛИТЬЯ | 2008 |

|

RU2395363C2 |

| ЧУГУН | 2006 |

|

RU2329324C1 |

| ОБОГРЕВАЕМАЯ ПРИБЫЛЬ | 1994 |

|

RU2084307C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении стальных отливок. При изготовлении отливки в верхней части ее прибыли устанавливают газопроводящий стержень. Внутри газопроводящего стержня выполнена полость, которую заполняют экзотермическим зарядом при отношении диаметров прибыли и газопроводящего стержня 1/(0,1-0,25), а газопроводящего стержня и экзотермического заряда - 1/(0,7-0,25). Совместное расположение стержня и заряда позволяет при относительно небольшой величине заряда обеспечить прогрев стержня и металла в прибыли. 1 ил., 2 табл.

Способ получения отливок преимущественно из нержавеющей стали, включающий передачу атмосферного давления в полость прибыли путем установки в ее верхней части газопроводящего стержня и заливку металла в форму, отличающийся тем, что внутри газопроводящего стержня выполняют полость, которую заполняют экзотермическим зарядом, при этом отношение диаметров прибыли и газопроводящего стержня равно 1/(0,1-0,25), а газопроводящего стержня и экзотермического заряда равно 1/(0,7-0,25).

| ГАЛДИН Н.М | |||

| и др | |||

| Литниковые системы и прибыли для фасонных отливок | |||

| - М.: Машиностроение, 1992, с.217 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1996 |

|

RU2108893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБЫЛЬНОЙ ЧАСТИ ЛИТЕЙНОЙ ФОРМЫ | 1992 |

|

RU2015835C1 |

| ПРЖИБЫЛ И | |||

| Затвердевание и питание отливок | |||

| - М.: Государственное научно техническое издательство машиностроительной литературы, 1957, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2002-11-10—Публикация

2000-07-05—Подача