Изобретение относится к области сварки металлов плавлением, в частности к термитной (экзотермической) сварке, резке и наплавке металлических конструкций из стали, меди и их сплавов (латунь, бронза, сталь оцинкованная, омедненная и нержавеющая) без применения внешних источников энергии, и может быть использовано при приварке катодных и дренажных выводов электрохимзащиты к стальным трубопроводам и коммуникациям, а также для сварки отдельных частей заземлителей в системах заземлений, в том числе молниезащитных, в сетях электроснабжения, для сварки, пайки, резки и наплавки металлов в быту, на строительстве при ремонте сооружений и механизмов.

Сварка термитная (экзотермическая) - сварка заливкой жидкого металла между свариваемыми деталями, при которой сварочное тепло получается при реакции смеси оксидов металлов с мелкоизмельченным алюминиевым порошком, воспламенение которого вызывает экзотермическую реакцию, и образующийся расплавленный металл является присадочным металлом. Это процесс формирования соединения металлических деталей жидким металлом регламентируемого химического состава, который образуется в результате термитной (алюминотермической) реакции. Суть термитной реакции заключается в том, что алюминий способен восстанавливать оксиды металлов с выделением большого количества тепловой энергии. Большая часть тепловой энергии, образующейся при термитной реакции, продолжительное время поддерживает металл в жидком состоянии с существенным перегревом выше ликвидуса, что и позволяет применять его для различных технологических целей.

Термитные смеси состоят из порошков различных компонентов, в основном окислителей и восстановителей, которые при определенной температуре вступают друг с другом в экзотермические реакции, в результате которых выделяется большое количество тепла, что может быть использовано для различных целей, а именно:

- пайки, сварки, наплавки, напыления;

- термообработки - отжиг, закалка, отпуск;

- химико-термической обработки - диффузионное насыщение поверхностей, нанесение защитных покрытий, плакирование;

- термомеханической обработки - для упрочнения металла.

Этот тип соединения представляет собой метод сварки, дающий прочное соединение за счет создания связи на молекулярном уровне при соединении различных металлов без каких-либо внешних источников энергии или тепла. Реакция происходит в верхней камере графитовой тигель - формы путем поджога сварочного материала. В результате замещения оксида меди алюминием образуется расплавленный сплав, состоящий из расплавленной меди и оксида алюминия при очень высоких температурах. Сплав стекает в сварочную полость и, застывая на проводниках, образует надежное соединение. Тип формы, ее габариты и размер наплавленного металла зависят от свариваемых изделий и их размера.

Термитная сварка является одним из наиболее технологически простых способов присоединения катодных и дренажных выводов средств электрохимзащиты. Для приварки выводов электрохимзащиты на трубы стальных магистральных газопроводов, находящихся под эксплуатационным давлением, без прекращения транспорта газа, с временным сопротивлением разрыву свыше 539 МПа применяется медный термит. Состав смеси медного термита:

- медь (II) окись (порошок) (ЧДА) ГОСТ 16539-79 - 66,7%;

- алюминиевая крупка первичная АКП, ТУ 48-5-38-78 - 8,4%;

- порошок медный электролитический ПМС - Н ГОСТ 4960-75 -11,6%;

- ферромарганец молотый пассивированный для производства электродов ФMn 1,0 ТУ 14-5-87-77 (содержание Mn - 80%) - 13,3%.

Номинальная масса одной порции медного термита - 54 г (минимальная масса - 52 г, максимальная масса - 54 г) [РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ», Приложение 6 «Технические характеристики материалов для термитной приварки выводов ЭХЗ», п.1.б]. Термитная приварка позволяет осуществить простой и высоконадежный способ присоединения выводов электрохимзащиты к поверхности трубопроводов.

Еще одной из практических областей применения термитной сварки на основе медного термита является экзотермическая сварка отдельных частей системы заземлений, в том числе молниезащитных. Если заземлитель состоит из частей, которые должны быть соединены вместе, соединение должно быть выполнено экзотермической сваркой, опрессовкой, зажимами или другим разрешённым механическим соединителем. При этом применение электродуговой сварки исключено. Известно, что использование электродуговой сварки ввиду достаточно длительного воздействия (от десятков секунд до нескольких минут) высоких температур (свыше 700°С) на свариваемые металлы приводит не только к значительной потере цинкового и любого другого защитного слоя в районе сварного шва, но и существенно ослабляет коррозионную стойкость свариваемых металлов, вызывая межкристаллитную коррозию. Это вид коррозии, при котором разрушение металла происходит преимущественно вдоль границ зёрен (кристаллов). При малой коррозионной потере массы разрушение материала может проникать на большую глубину и сопровождаться снижением механической прочности материала, изменением его свойств, в том числе электрической проводимости. Межкристаллитная коррозия относится к электрохимическим процессам, и обусловлена тем, что твердый раствор при определенных условиях может расслаиваться с образованием по границам зерен фаз, обогащенных одним из компонентов материала, а участки, непосредственно прилегающие к границам зерен, оказываются обедненными этим компонентом. Под действием той или иной агрессивной среды происходит избирательное анодное растворение либо обогащенных, либо соседних с ними обедненных зон. Одной из основных причин разделения фаз является нагрев металлов на долгое время свыше 700°C. Возможность появления межкристаллитной коррозии в местах сварных соединений и послужило одной из причин исключения электродуговой сварки как способа соединения элементов заземлителя между собой. Другим способом соединения частей заземлителей, являются болтовые зажимы, которые относятся к разрешённым механическим соединителям ко 2-му классу соединений. Соединения должны быть защищены от коррозии и механических повреждений. Для болтовых соединений должны быть предусмотрены меры против ослабления контакта. При всей простоте и удобстве использования данного вида соединений, они имеют ряд недостатков. Во-первых, применение механических зажимов, по сравнению со сварными соединениями, для соединения частей заземлителя увеличивает переходные сопротивления, что в свою очередь может привести к превышению нормируемого значения сопротивления заземляющего устройства. Во-вторых, механические зажимы требуют периодического контроля места соединения, что влечёт дополнительные затраты на обеспечение доступа к соединениям, например, использование инспекционных колодцев и их обслуживание. Практически те же недостатки присущи и соединениям, выполненным опрессовкой. Наиболее эффективным способом соединения элементов заземляющих устройств представляется термитная (экзотермическая) сварка.

Известен экзотермический сварочный стержень [RU 2169066 С2, МПК B23K 23/00, 35/36, 2001]. Сущность данного изобретения заключается в изготовлении 4-гранного экзотермического сварочного стержня, который сваривает детали термитным металлом под слоем термитного шлака, предохраняющего шов от контакта с воздухом в момент сварки. При этом сварка производится без затрат электроэнергии, газа и т.п., не требует использования какого-либо специального оборудования и может применяться в полевых условиях, экстремальных ситуациях и т.п. 4-гранный сварочный экзотермический стержень позволяет получать сварные швы более разнообразного профиля по сравнению с круглым стержнем. Сварочный стержень состоит из трех частей: запальной части, сварочной части и ручки. Состав смеси для изготовления запальной смеси, мас.%: порошок магния - 35,0-36,0; порошок хлората калия (KClO3) - 60,0-62,0; связующее - 2,0-5,0. Состав смеси для сварочной части стержня подбирается в зависимости от материала свариваемых деталей таким образом, чтобы при сгорании стержня получать металл, аналогичный по химическому составу металлу свариваемых деталей. Смесь для сварочной части стержня состоит из железоалюминиевого термита (23% алюминиевого порошка и 77% железной окалины), легирующих добавок, порошка плавикового шпата (флюорита) и связующего. Состав компонентов сварочной части стержня определяется расчетом. Плавиковый шпат вводится в состав термитной смеси с целью стабилизации горения и для того, чтобы это горение было более спокойным, без брызг и выбросов материала, снижения температуры воспламенения термитной смеси, снижения температуры плавления термитного шлака и его вязкости, облегчения отделения термитного металла от шлака, улучшения покрывных свойств шлака. Состав смеси для изготовления ручки экзотермического сварочного стержня, мас.%: песок кварцевый - 95,0-98,0; связующее - 2,0-5,0. Экзотермические сварочные стержни изготовляют ручной или машинной формовкой в стержневых ящиках или прессованием в пресс-формах на специальных прессах с последующей сушкой при температуре 150°C в течение 1 ч. Сварку деталей с применением экзотермического сварочного стержня производят следующим образом: поджигают бытовой спичкой и т.п. запальную часть экзотермического сварочного стержня; после загорания сварочной части экзотермического сварочного стержня вручную наносят сварной шов на предварительно подготовленные поверхности свариваемых деталей; после охлаждения шва счищают шлак.

Наличие в составе термитной смеси экзотермического сварочного стержня плавикового шпата (флюорита), снижает температуру воспламенения термита, стабилизирует горение термитной смеси и делает это горение более спокойным, а также снижает температуру плавления и вязкость термитного шлака, облегчающего отделение термитного металла от шлака.

При этом недостатками данного изобретения и состава смеси является ограниченность его применения из-за низкой текучести расплава металла наплавки, что не позволяет применять его для соединения различных частей и элементов устройств на основе сплавов стали (в том числе оцинкованной и нержавеющей) и меди сложной конфигурации.

Известен термитный карандаш [RU 67499 U1, МПК B23K 23/00, B23K 35/02, 2007], выполненный в виде цилиндра, сформированного из термитной смеси, снабженный воспламеняющим элементом в виде втулки, сформированной из запальной смеси, а в термитном карандаше выполнена полость, при этом воспламеняющий элемент установлен с возможностью плотного прилегания в полости карандаша. При этом термитный карандаш выполнен из термитной смеси следующего химического состава, %:

Кроме того, воспламеняющий элемент снабжен устройством дистанционного поджога, выполненным в виде шнура замедленного горения или электропроводов, а термитный карандаш заключен в оболочку из сгораемого материала.

Недостатками данного термитного стержня являются: высокая температура воспламенения термита, низкая стабильность горения термитной смеси, высокая вязкость термитного шлака, сложность отделения термитного металла от шлака; в конструкции термитного стержня не учтена низкая теплопроводность термитного шлака и его способность при наличии компонентов термитной смеси, снижающих его вязкость, очень хорошо покрывать расплавленный металл, снижая теплопотери, защищать от окисления; низкая текучесть расплава металла наплавки, недостаточные показатели надежности (прочность на сдвиг), пористая наружная и внутренняя поверхность наплавки, что не позволяет применять его для соединения различных частей и элементов устройств на основе сплавов стали (в том числе оцинкованной и нержавеющей) и меди сложной конфигурации.

Наиболее близким техническим решением является состав для термитной смеси [RU 2357846 С2, МПК В23К 35/22, В23К 23/00, 2006], который может быть использован при термитной сварке, пайке, резке и наплавке металлических конструкций из меди, ее сплавов и стали в быту, при ремонте техники в полевых условиях, при ведении ремонтно-спасательных работ, в условиях монтажа и демонтажа конструкций, на строительстве, при ремонте сооружений и механизмов. Состав для термитной сварки на основе медного термита содержит компоненты в следующем соотношении, мас.%: оксид меди 71,9-65,0, алюминий 8,0-9,0, порошок медный 11,2-12,0, ферромарганец 6,7-10,5, ферросилиций 2,2-3,5. Задача данного изобретения состояла в повышении надежности и качества сварки путем увеличения тепловой энергии расплава термитной смеси. Поставленная задача достигается тем, что состав медного термита для сварки, содержащий оксид меди, алюминий, медь и ферромарганец, согласно изобретению, дополнительно содержит ферросилиций. Это позволяет, за счет использования в составе термитной смеси ферросилиция, повысить количество тепловой энергии, выделяемой при горении воспламеняющего элемента, что повышает эффективность горения термитной смеси.

Недостатками указанного изобретения являются нестабильность горения смеси, высокая пористость наружной поверхности и внутренней структуры наплавки, недостаточная прочность сварного соединения. При этом горение смеси происходит с брызгами и выбросами материала, а низкие литейные качества (недостаточная текучесть расплава) не позволяет производить сварку соединений сложной конфигурации с обеспечением требуемых эксплуатационных характеристик.

В настоящее время при термитной приварке выводов электрохимической защиты к магистральному газопроводу возникают различные дефекты;

- низкая прочность сварного соединения;

- форма термитного контакта неправильная, недостаточное количество наплавленного металла;

- наплавленный металл пористый.

При этом известные составы термитной смеси для приварки выводов электрохимической защиты не обеспечивают возможность соединения материалов из стали и меди, и их сплавов в различных комбинациях с обеспечением требуемого уровня качества, массогабаритных, прочностных и электрических характеристик соединения.

Задачей изобретения является создание термитной смеси, обеспечивающей более широкие технологические возможности для использования ее как при термитной сварке выводов электрохимзащиты к стальным магистральным трубопроводам и коммуникациям, так и при экзотермической сварке различных элементов и частей заземляющих устройств, в том числе молниезащитных, из стали, меди и их сплавов (латунь, бронза, сталь оцинкованная, омедненная и нержавеющая) в любых комбинациях, без применения внешних источников энергии, с обеспечением улучшенных характеристик сварных соединений, получаемых в результате ее применения.

Технический результат - повышение механической прочности и электропроводности сварного соединения, обеспечение достаточной текучести расплава, при которой расширяются технологические возможности применения данной термитной смеси, а также предлагаемый состав позволяет повысить стабильность горения смеси при осуществлении процесса сварки, за счет этого достигается литая структура сварного соединения без пор и каверн и отделимость шлаковой корки без дополнительного механического воздействия.

Повышение прочности сварного соединения обеспечивается за счет улучшения сопротивления разрыву, увеличения предела упругости и текучести из-за того, что в состав введен порошок цинковый и цинка оксид.

Повышение электропроводности сварного соединения обеспечивается за счет уменьшения массовой доли активной части термитной смеси (оксид меди + алюминий) и, соответственно, изменения соотношения между оксидом меди и порошком меди.

Достижение указанного технического результата, выраженного в повышении прочности и электропроводности сварного соединения, позволяет применять его для соединения различных частей и элементов устройств на основе сплавов стали (в том числе оцинкованной и нержавеющей) и меди сложной конфигурации.

Повышение стабильности процесса горения смеси выражено в спокойном горении без выбросов расплава и газов, в снижении температуры воспламенения, плавления и уменьшении вязкости термитного шлака, в увеличении текучести расплава металла, облегчающего отделение термитного металла от шлака и обеспечивается за счет введения в состав флюорита с одновременной заменой ферромарганца с меньшей температурой плавления на ферросилиций, имеющий более высокую температуру плавления.

Достижение технического результата позволит обеспечить более широкие технологические возможности применения для сварки частей изделий различной конфигурации из сплавов стали и меди.

Поставленная задача достигается тем, что термитная смесь содержит порошкообразный оксид меди (II), порошок меди электролитической, порошок алюминия, ферросилиций, флюорит и дополнительно содержит оксид цинка и порошок цинка при следующем соотношении компонентов, мас.%:

При воспламенении указанного состава в тигель - форме из жаропрочного графита протекает экзотермическая реакция со значительным выделением тепла. В процессе горения термитной смеси образуется достаточное количество тепла для сварки металлических конструкций из стали и меди и их сплавов. В результате замещения оксида меди алюминием образуется расплавленный сплав, состоящий из расплавленной меди и оксида алюминия при очень высоких температурах (температура воспламенения ≥1350°С сгорания находится в пределах 2300-2700°С). Сплав стекает в сварочную полость и, застывая на проводниках, образует надежное соединение. Тип формы, ее габариты и размер наплавленного металла зависят от свариваемых изделий и их размера.

Изменение массового содержания оксида меди, медного порошка и порошка алюминиевого, с кратным повышением процентного содержания ферросилиция и исключение из состава ферромарганца позволяет повысить эффективность и стабилизировать процесс горения смеси, что улучшает в свою очередь процесс шлакообразования, обеспечивая вывод шлака на поверхность сварного соединения с последующим легким отделением. Кроме того, наличие цинка позволяет получить расплав с большим сопротивлением разрыву, окислению, пределом упругости и текучести. Это позволяет повысить надежность и качество сварного соединения.

Флюорит введен в состав термитной смеси с целью стабилизации горения и для того, чтобы горение было более спокойным, без брызг и выбросов материала, снижения температуры воспламенения термитной смеси, снижения температуры плавления термитного шлака и его вязкости, облегчения отделения термитного металла от шлака, улучшения покрывных свойств шлака.

Порошок цинковый и цинка оксид введены в состав смеси в качестве флюса для улучшения литейных свойств расплава и эксплуатационных свойств сварного соединения, что позволяет обеспечивать выполнение сварных соединений в литниковых камерах графитовых тигель - форм различной конфигурации при термитной (экзотермической) сварке элементов и частей заземляющих устройств.

Заявляемая совокупность признаков позволяет повысить количество тепловой энергии, выделяемой при горении воспламеняющего элемента, что повышает эффективность горения термитной смеси. Это обусловлено тем, что ферромарганец с меньшей температурой плавления заменен ферросилицием, имеющим более высокую температуру плавления.

Для получения неразъемного соединения деталей термитную смесь подвергают расплаву.

Заявляемый состав использовался для приварки на стальных трубопроводах, выполненных из труб диаметром до 1420 мм из сталей с толщиной стенки не менее 5 мм с временным сопротивлением разрыву свыше 55 кгс/мм выводов электрохимической защиты. В качестве выводов электрохимической защиты использовались медные кабели от 6-8 мм.

Также заявляемый состав использовался для соединения отдельных частей заземляющих систем и молниезащитных заземлений из стали и меди, а также их сплавов в различных комбинациях (оцинкованная сталь - оцинкованная сталь, оцинкованная сталь - медь, оцинкованная сталь - нержавеющая сталь, медь - нержавеющая сталь, медь - медь) при различных конфигурациях самих соединений и сечении проводников (встык, внахлест, крестообразные, Т-образные и другие виды соединений).

Для приготовления смеси применялись следующие материалы и сырье:

- меди (II) оксид порошкообразный ЧДА, ГОСТ 16539;

- порошок медный электролитический ПМС-Н, ГОСТ 4960;

- порошок алюминиевый ПА-2, ГОСТ 6058;

- цинка оксид «Ч»;

- порошок цинковый ПЦР-3;

- ферросилиций ФС-75;

- флюорит (ФФС-95).

Для определения массового процентного соотношения компонентов, определяющего наилучшие эксплуатационные характеристики сварного соединения, был проведен ряд испытаний.

Исследования влияния соотношения между активной и пассивной частями термитной смеси на процесс сварки.

В реакции горения участвуют оксид меди и алюминий, которые и составляют активную часть смеси. Порошки меди и ферросилиция в реакции горения не участвуют и являются пассивной частью.

Перед сваркой смесь тщательно перемешивается, засыпается в тигель и уплотняется. Подготовленная тигель-форма устанавливается на место приварки. Смесь поджигается термоспичкой, и/или с шнура замедленного горения, и/или применением дистанционного электрического поджига. В результате горения смеси выделяемое тепло нагревает свариваемые детали, а расплав заполняет место приварки.

Время горения смеси - 4-16 с (в зависимости от объема порции).

В таблице 1 приведены характеристики приготовленных смесей и результаты их сжигания при различном соотношении между активной и пассивной частями термитной смеси.

Таблица 1 - Влияние соотношения между активной и пассивной частями термитной смеси

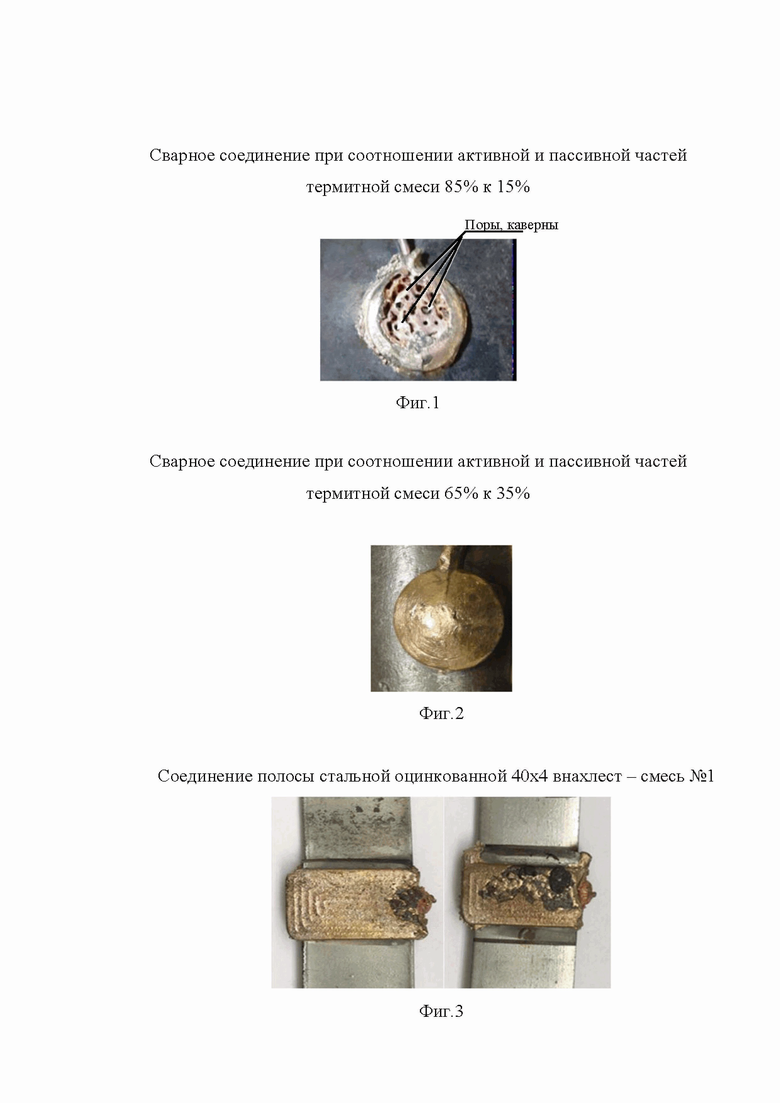

На фиг. 1 приведено фото сварного соединения при соотношении активной и пассивной частей термитной смеси 85% к 15%, на фиг. 2 - фото приварки при соотношении активной и пассивной частей термитной смеси 65% к 35%.

Увеличение содержания активной части термитной смеси приводит к росту скорости горения, при этом горение становится нестабильным и прерывистым, наблюдаются поры и каверны на поверхности и на срезе наплавки. На основании данного испытания было определено оптимальное соотношение активной и пассивной части смеси.

Исследование изменения электропроводности сварного соединения при процентном изменении активной части термитной смеси (оксид меди + алюминий) и процентным увеличением содержания в составе пассивной части смеси медного порошка. По результатам сжигания смесей в процентном соотношении согласно таблице 1 с соответствующим увеличением в пассивной части содержания медного порошка и статистической обработки результатов измерения электросопротивления контактов составлена таблица 2.

Таблица 2 - Статистическая обработка результатов измерения электросопротивления контактов

При измерениях контактных сопротивлений наблюдается большой разброс значений, поэтому для получения наиболее стабильных значений, места измерений зачищали до чистого металла с двух сторон и на каждом образце производили по 3 измерения с последующей статистической обработкой результатов измерений, сведенных в таблицу 2. По результатам испытаний наблюдается уменьшение переходного сопротивления с уменьшением активной части в процентном соотношении.

Испытания на текучесть расплава, обеспечивающую соединение частей и элементов заземляющих устройств из сплавов стали и меди различных конфигураций.

Текучесть расплава определялась возможностью выполнения различных комбинаций соединений частей защитных заземлений из сплавов стали и меди с использованием графитных форм различной конфигурации.

Для испытаний использовался состав смеси №1 без содержания порошка цинка и цинка оксида: активная часть (меди (II) оксид порошкообразный + порошок алюминиевый) - 60%, пассивная (порошок медный электролитический, ферросилиций, флюорит (плавиковый шпат)) - 40%, и состав смеси №2 с активной частью (оксид меди + алюминий) - 55%, пассивная часть (порошок медный электролитический, ферросилиций, флюорит (плавиковый шпат)) - 44,5%, включающая в том числе порошок цинковый и цинка оксид - до 4,5%.

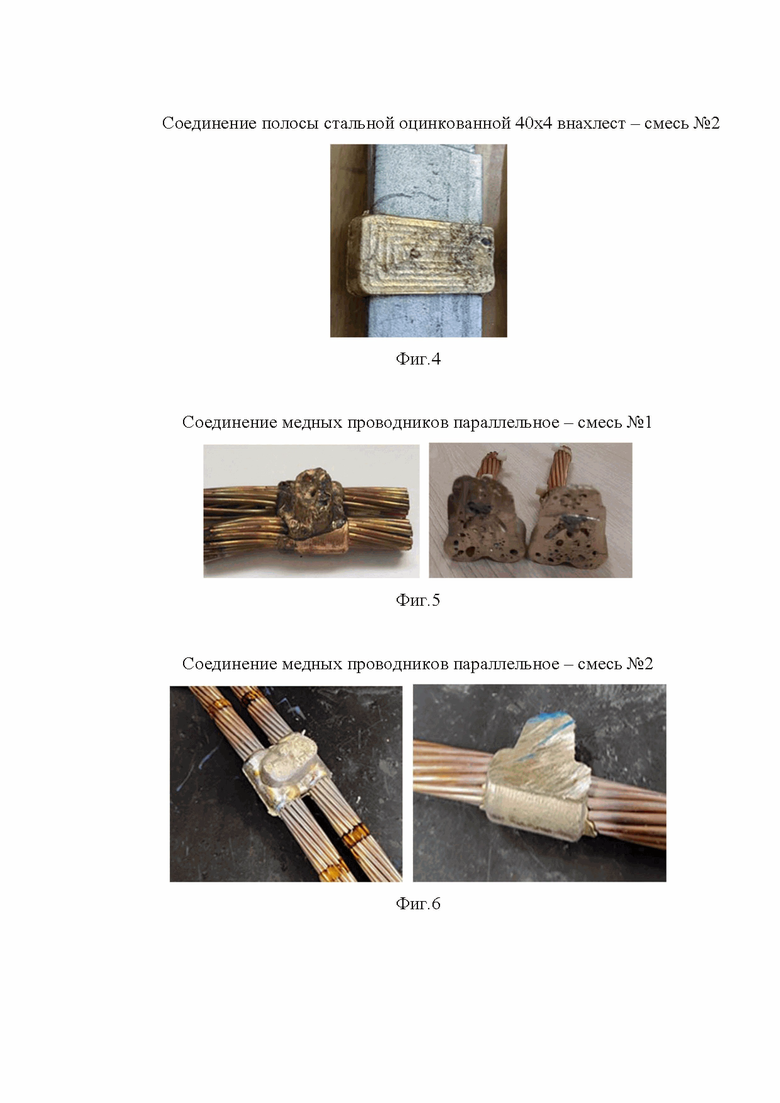

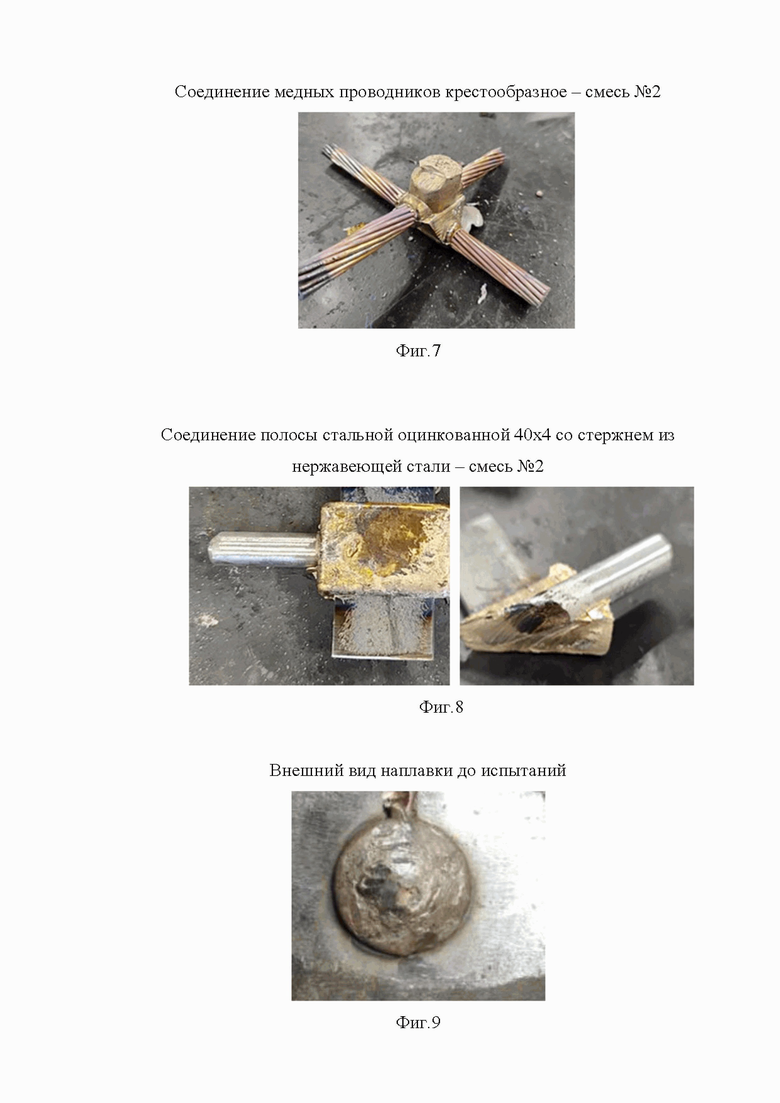

На фиг. 3-8 показаны сварные соединения различных элементов и частей заземляющих устройств из стали, меди и их сплавов в различных геометрических конфигурациях с использованием смесей №1 и 2.

Для приварки частей систем заземлений, в том числе молниезащитных, использовались различные порции смеси массой от 15 до 500 г, в зависимости от сложности геометрической конфигурации соединения и количества необходимого расплавленного материала для создания соединения требуемого качества, массогабаритных характеристик, прочности и электропроводности.

Соединение медных проводников крестообразное - смесь №1 - выполнить не удалось.

Соединение полосы стальной оцинкованной 40×4 со стержнем из нержавеющей стали - смесь №1 - выполнить не удалось.

В результате проведенных испытаний подтверждена достаточная текучесть расплава на основе разработанного состава смеси №2, обеспечивающего проведение экзотермической сварки и соединение различных элементов и частей заземляющих устройств, в том числе молниезащитных, из стали, меди и их сплавов (сталь оцинкованная и нержавеющая) в различных геометрических конфигурациях.

Испытания на прочность при сдвиге

Испытания на прочность при сдвиге сварного соединения вывода электрохимзащиты выполнялись на разрывной машине с использованием специальной оснастки.

Масса порции смеси медной термитной для выполнения одной приварки вывода электрохимзащиты составила 50±2 г.

По результатам механических испытаний значение прочности при сдвиге наплавки, выполненной термитной сваркой, должно составлять не менее 50 Мпа.

Для испытаний использовались смеси с различным содержанием активной и пассивной части без и с добавлением порошка цинка и оксида цинка согласно таблице 3.

Таблица 3 - Статистическая обработка результатов измерения предела прочности на сдвиг

В результате проведения механических испытаний на сдвиг наплавок выводов электрохимзащиты установлено, что все образцы удовлетворяют требованиям, при этом наилучшие результаты показали смеси с процентным содержанием активной части - 55%, оксида меди - до 25% и порошка цинка и цинка оксида - до 5%.

Внешний вид наплавки до испытаний представлен на фиг. 9, внешний вид наплавки после испытаний (зона сплавления основного металла) представлен на фиг. 10.

По результатам испытаний выполненных приварок определено, что соединение представляет собой связь на молекулярном уровне, обеспечивающую высокую механическую, коррозионную стойкость и высокую электропроводность с низким переходным сопротивлением, в т.ч. обеспечивает следующие преимущества соединения:

- отсутствие окисление соединения или ухудшение характеристик с течением времени;

- выдерживает предельные нагрузки по току не ниже предельных нагрузок проводника в связи с тем, что температура плавления присадочного материала выше температуры плавления меди;

- высокая стойкость к влажной и химически агрессивной среде дает возможность использовать в том числе и для подземных соединений;

- поперечное сечение стандартных сварочных соединений больше поперечного сечения подлежащих соединению проводников, что компенсирует разность переходного сопротивления между проводником и наплавленным материалом;

- соединения превосходят требования международных стандартов годности постоянных соединений в системах заземления подстанций;

- не требует внешних источников питания или тепла.

Сопоставительный анализ заявляемого решения и прототипа выявляет наличие отличительных признаков у заявляемого состава термитной смеси по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого состава термитной смеси критерию изобретения «новизна».

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового состава термитной смеси, обеспечивающего универсальность применения, более высокую надежность и качество получаемого сварного соединения.

Поскольку при исследовании объекта изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод о соответствии заявляемого способа термитной сварки критерию изобретения «существенные отличия».

Использование изобретения в технологическом процессе выполнения электрохимической защиты магистральных трубопроводов, а также при сварке отдельных частей и элементов заземляющих устройств, в т.ч. молниезащитных, обеспечивает заявляемому способу термитной сварки соответствие критерию изобретения «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2007 |

|

RU2357846C2 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА В ТИГЕЛЬ-ФОРМЕ ДЛЯ ТЕРМИТНОЙ ПРИВАРКИ ПРОВОДОВ ЭЛЕКТРОХИМЗАЩИТЫ К ТРУБОПРОВОДАМ | 2018 |

|

RU2686165C1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ | 2004 |

|

RU2274532C1 |

| Способ получения легированного металла | 1984 |

|

SU1232440A1 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 1998 |

|

RU2151037C1 |

| ТЕРМИТНЫЙ СТЕРЖЕНЬ И СОСТАВ ТЕРМИТНОЙ СМЕСИ | 1998 |

|

RU2135340C1 |

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2008 |

|

RU2385208C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| Состав для термитной сварки меди | 1986 |

|

SU1362594A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2393052C1 |

Изобретение относится к области сварки металлов плавлением, в частности к термитной сварке, резке и наплавке металлических конструкций из стали, меди и их сплавов. Термитная смесь содержит, мас.%: порошкообразный оксид меди (II) - 40-45, порошок меди электролитической - 18-25, порошок алюминия - 7-15, цинка оксид - 0,5-3,5, порошок цинка - 0,5-3,5, ферросилиций - 5-10, флюорит - 8-15. Обеспечивается достаточная текучесть расплава, при которой расширяются технологические возможности применения данной термитной смеси, в результате которой повышаются механическая прочность и электропроводность сварного соединения. Состав термитной смеси позволяет повысить стабильность горения смеси при осуществлении процесса сварки, за счет этого достигается литая структура сварного соединения без пор и каверн и отделимость шлаковой корки без дополнительного механического воздействия. 10 ил., 3 табл.

Термитная смесь, содержащая порошкообразный оксид меди (II), порошок меди электролитической, порошок алюминия, ферросилиций, флюорит, отличающаяся тем, что она дополнительно содержит оксид цинка и порошок цинка при следующем соотношении компонентов, мас.%:

| СОСТАВ ДЛЯ ТЕРМИТНОЙ СВАРКИ | 2007 |

|

RU2357846C2 |

| Горелка типа "Примус" | 1945 |

|

SU67499A1 |

| CN 102267024 B, 26.06.2013 | |||

| CN 102029486 A, 27.04.2011 | |||

| CN 102528311 A, 04.07.2012 | |||

| CN 102862005 A, 09.01.2013 | |||

| Электрический музыкальный прибор | 1925 |

|

SU12625A1 |

| CN 105364299 A, 02.03.2016. | |||

Авторы

Даты

2025-01-28—Публикация

2024-04-03—Подача